Изобретение относится к технологии получения жаростойких покрытий для защиты от высокотемпературного окисления и эрозионного уноса изделий из легированных сталей и жаропрочных сплавов на никелевой основе, преимущественно работающих в условиях действия высокоэнтальпийных скоростных потоков газа, и может быть использовано в ракетно-космической, авиационной, металлургической, химической и стекольной промышленности, а также в энергетике, машиностроении и ядерной технике.

Высокотемпературная газовая коррозия легированных сталей и никелевых сплавов сопровождается образованием на их поверхности окалины, представленной фазами переменного состава, а также зон внутреннего окисления в подокалинных слоях. В результате имеет место обезлегирование сплавов, особенно содержащих Nb, Mo и W, а для сталей - еще и обезуглероживание. Изменения в химическом составе в свою очередь приводят к ухудшению механических свойств материалов и их эксплуатационных характеристик. Проблемы значительно усугубляются при работе сплавов в условиях воздействия высокоскоростных потоков кислородсодержащих газов. В результате значительно ускоряются процессы их окисления, которые сопровождаются разрушением и отслаиванием образующихся оксидных пленок, локальной пластической деформацией поверхностных слоев. В сверхзвуковых и гиперзвуковых потоках усиливаются локальная газовая коррозия и избирательное окисление отдельных компонентов сплавов, имеет место более интенсивное развитие микрорельефа поверхности в виде шероховатостей, коррозионно-эрозионных питтингов и каверн, что, в свою очередь, увеличивает турбулентность газа в приграничных областях и эрозионное разрушение материалов. Защита сплавов от высокотемпературной газовой коррозии и эрозии с помощью тонкослойных жаростойких покрытий во многих случаях является единственно возможным способом реализации их жаропрочных характеристик и функциональных свойств. Для этих целей широко применяются силикатные стеклоэмалевые, стеклокерамические и стеклокристаллические покрытия.

По назначению данные покрытия условно подразделяются на две группы: покрытия для защиты полуфабрикатов и заготовок при технологических нагревах и покрытия для защиты деталей в процессе эксплуатации с целью повышения их надежности и ресурса. Настоящее изобретение относится к стеклокерамическим покрытиям второй группы.

Составы фритт для стеклокерамических покрытий, применяемых для защиты сталей и никелевых сплавов от высокотемпературной газовой коррозии, в России, США, Японии, Франции, Германии и других развитых странах, как правило, укладываются в следующие пределы по содержанию основных компонентов, мас. %: SiO2 - 25÷85, ВаО - 20÷50, В2О3 - 0÷20, Al2O3 - 0÷5, MgO - 0÷3, СаО - 0÷5 [Солнцев С.С. Защитные технологические покрытия и тугоплавкие эмали. - М.: Машиностроение, 1984. - 256 с.]. Для улучшения адгезионных свойств формируемых покрытий во фритты в небольших количествах вводят так называемые оксиды сцепления - СоО, NiO, MoO3. С целью повышения функциональных характеристик покрытий (химической устойчивости, стойкости к эрозии, степени черноты, теплоотражающей способности и др.) в них вводят наполнители (Cr2O3, Al2O3, TiO2, ZrO2, СеО2, ZrSiO4, SiB4, SiC и пр.) через шихту на варку при получении фритты или в виде мельничных добавок при приготовлении шликера.

К настоящему времени разработан широкий номенклатурный ряд ресурсных стеклокерамических покрытий, обеспечивающих работоспособность рассматриваемых материалов при температурах 900-1100°C длительно и 1200°C кратковременно, в том числе в скоростных агрессивных газовых потоках [Авиационные материалы: справочник в 9 т. / Под общ. ред. А.Т. Туманова. - Т. 8. Теплозвукоизоляционные, декоративно-отделочные текстильные и лакокрасочные материалы, силикатные эмали. - М.: ОНТИ, 1974. - 236 с. Авиационные материалы: справочник в 12 т. / Под общ. ред. Е.Н. Каблова. - Т. 9. Теплозащитные, теплоизоляционные и композиционные материалы, высокотемпературные неметаллические покрытия. - М.: ВИАМ, 2011. - 176 с.]. Среди указанных разработок преобладающее большинство принадлежит жаростойким покрытиям для эффективной защиты деталей и узлов газотурбинных двигателей и турбонасосных агрегатов [RU 2163897 С2, 10.03.2001; US 6444332 В1, 03.09.2002; RU 2191165 С2, 20.10.2002; RU 2239616 С2, 10.11.2004; RU 2273609 С1, 10.04.2006; RU 2328472 С1, 10.07.2008; RU 2358925 С1, 20.06.2009; US 7754342 В2, 13.07.2010; RU 2598657 С1, 27.09.2016 и др.]; немногочисленны технические решения, направленные на увеличение надежности работы элементов конструкций жидкостных ракетных двигателей (для пилотируемых и грузовых космических кораблей, баллистических ракет стратегического назначения, космических станций и др.) [RU 2000278 С1, 07.09.1993; US 2017/0082070 А1, 23.03.2017]; практически отсутствуют разработки в области защиты теплонагруженных деталей планеров гиперзвуковых летательных аппаратов и их двигательных установок [US 2014/0329021 А1, 06.11.2014; ЕР 2576864 В1, 24.01.2018]. Последнее, прежде всего, обусловлено температурно-временными факторами, существенно ограничивающими возможность применения традиционных конструкционных материалов в так называемых горячих конструкциях. Их, как правило, выполняют из более жаропрочных материалов - сплавов на основе тугоплавких металлов (Nb, Mo, W), графитов, углеродных композитов и высокотемпературных керамик. Тем не менее, проблема обеспечения кратковременной работоспособности сталей и никелевых сплавов при температурах 1250-1350°C и выше в условиях воздействия скоростных потоков (воздуха, продуктов сгорания топлив) по-прежнему остается крайне актуальной.

Известно стеклокерамическое покрытие [RU 2163897 С2, 10.03.2001], предназначенное для защиты жаропрочных никелевых сплавов от разрушения в результате высокотемпературной газовой коррозии в высокоскоростном газовом потоке в процессе эксплуатации. Покрытие включает, мас. %: SiO2 - 38,0÷52,6; В2О3 - 6,0÷7,5; Al2O3 - 18,0÷20,0; ВаО - 7,0÷9,0; СаО - 3,5÷7,5; MgO - 0,9÷2,0; TiO2 - 2,5÷4,0; Cr2O3 - 4,0÷5,5, минеральное комплексное соединение на основе SiO2 - 5,5÷6,5. Состав минерального комплексного соединения в двух вариантах также представлен в изобретении. Покрытие формируют с использованием шликерно-обжиговой технологии, термообработку проводят при температуре 1100-1200°C в течение 2-5 мин. Авторы декларируют существенное повышение свойств для жаропрочных никелевых сплавов, защищенных этим покрытием при температурах эксплуатации 1100°C и выше, а именно: жаростойкости более чем в 10 раз при 1100°C, термостойкости в 4 раза при 1100 ↔ 20°C и в 9 раз при 1200 ↔ 20°C, расширение эффективного интервала размягчения более, чем на 150°C. К сожалению, не указывается в каких условиях получены все выше приведенные характеристики свойств. По-видимому, при испытаниях в термических печах в условиях естественной конвекции воздуха, поскольку отсутствуют какие-либо сведения о влиянии скоростных потоков горячих газов на структуру и свойства покрытий.

В другом известном изобретении [US 7410921 В2, 12.08.2008] запатентован состав стеклокерамики с высоким коэффициентом термического расширения ((8,5÷11,5)⋅10-6 1/°C), одним из применений которой является получение высокоэффективных защитных покрытий для металлических и керамических материалов. Стеклокерамика содержит, мас. %: SiO2 - 30÷55, СаО - 5÷40, ВаО - 0÷50, Al2O3 - 0,1÷10 и SrO - 0÷40, где сумма СаО + ВаО + SrO равна 35÷65. Также в отдельных вариантах исполнения стеклокерамика может дополнительно содержать MgO - 0÷16, ZnO - 0÷10 и оксиды переходных или редкоземельных металлов типа Nb2O5, Ta2O5, Y2O3, Yb2O3, La2O3, Fe2O3. Отмечается, что в результате термической обработки при 850-1000°C в течение 1-2 ч происходит объемная ситаллизация структуры стеклокерамики и она приобретает высокую степень кристалличности, обуславливающую термическую стабильность материала в интервале 1000-1400°C. Недостатком данного изобретения является низкая доля остаточной стеклофазы в структуре - менее 20%, предпочтительно - менее 10%, что влечет за собой недостаточную смачивающую способность при формировании покрытий, низкую адгезионную прочность слоев, невозможность самозалечивания микродефектов, образующихся в процессе эксплуатации, и неизбежно приводит к ускоренному окислению защищаемых сплавов. Конкретизация температурно-временных параметров, при которых получаемые покрытия обладают антиокислительными свойствами, в описании не приводится, отсутствует также информация об их защитной способности в скоростных потоках высокоэнтальпийных газов.

Аналогичными недостатками обладают стеклокерамические покрытия, представленные в изобретениях [US 4385127, 24.05.1983; US 5250360, 05.10.1993; US 6518209 В2, 11.02.2003].

Наиболее близким аналогом, взятым за прототип предлагаемого изобретения, является жаростойкое защитное покрытие [RU 2000278 С1, 07.09.1993], включающее, мас. %: TiO2 - 2÷5, Al2O3 - 0,5÷2,5, Cr2O3 - 20÷25, СаО - 3÷5, ВаО - 29÷35, MnO - 1÷2, СоО - 1÷3, МоО3 - 1÷4, бескислородное соединение кремния (SiC или SiB4) - 5÷10, SiO2 - остальное, причем сумма СаО + ВаО равна 34÷38. Покрытие тонкослойное (60-80 мкм), наносится в виде водного шликерного слоя, высушивается при температуре 100°C и обжигается на воздухе при температуре 1130-1200°C в течение 3-3,5 мин. Покрытие предназначено для защиты легированных сталей, работающих в условиях высокотемпературного газового потока, преимущественно радиационных труб термических печей. Оно обладает благоприятным комплексом технологических свойств - укрывистостью, смачивающей способностью, сплошностью, прочным сцеплением с основой и функциональных свойств - жаростойкость при 1000°C составляет 600-950 ч, термостойкость в условиях циклирования по режиму 920 ↔ 20°C - 500-1000 теплосмен, степень черноты поверхности находится на уровне ε=0,78-0,84. Данное покрытие, как и его покрытие-предшественник ЭВ-300-60М, внедрены на опытных и серийных изделиях для защиты обширной номенклатуры деталей из жаропрочных сплавов - камер сгорания, форсажных камер, жаровых труб, рубашек охлаждения, стабилизаторов, пламяперебрасывателей и др. Примечательным является тот факт, что покрытие допускает кратковременные забросы температур выше заявленных значений.

К недостаткам прототипа следует отнести невозможность обеспечения надежной защиты от газовой коррозии и эрозии указанных материалов при температурах свыше 1200°C в условиях воздействия скоростных потоков газов. Это связано с переходом покрытия в вязко-текучее состояние, в котором существенно ослабляется сопротивление механическому уносу (эрозии), что приводит либо к образованию волнистой разнотолщинной поверхности с локальными дефектами, либо к частичному или полному стеканию покрытия, либо к его сдуву, т.е. к оголению подложки.

Техническим результатом от использования предлагаемого изобретения является получение жаростойких покрытий с повышенными температуроустойчивостью и сопротивлением эрозионному уносу в скоростных высокоэнтальпийных потоках кислородсодержащих газов, обеспечивающих кратковременную работоспособность защищаемых материалов при температурах вплоть до 1350°C с одновременным сохранением возможности их длительной эксплуатации при температурах до 1000°C.

Указанный технический результат достигается тем, что заявляемый способ получения жаростойкого стеклокерамического покрытия, включающий нанесение на подготовленные поверхности защищаемых изделий из коррозионностойких сталей и жаропрочных сплавов на никелевой основе слоя шликера путем обмазки кистью, окунания, облива или пульверизации с последующей сушкой и обжигом в воздушной среде, отличается тем, что покрытие формируют двухслойным. Грунтовый слой толщиной 30-40 мкм наносят из шликера состава, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 45÷50 и обжигают при температуре 1120-1140°C, а покровный слой толщиной 60-70 мкм - из шликера, в который дополнительно вводят мельничные добавки Al2O3 и Cr2O3 при следующем соотношении компонентов, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 50÷55, Al2O3 - 15÷30, Cr2O3 - 0÷15, причем сумма Al2O3+Cr2O3 равна 15÷30, и обжигают при температуре 1160-1180°C. Для приготовления фритты используют композицию, включающую, мас. %: TiO2 - 2÷5, Al2O3 - 0,5÷2,5, Cr2O3 - 20÷25, СаО - 3÷5, ВаО - 29÷35, MnO - 1÷2, СоО - 1÷3, МоО3 - 1÷4, бескислородное соединение кремния (SiC или SiB4) - 5÷10, SiO2 - остальное, причем сумма СаО + ВаО равна 34÷38, варку осуществляют при температуре 1550-1600°C в течение 2-1,5 ч.

Сущность заявляемого технического решения поясняется ниже, в том числе, иллюстрирующими материалами.

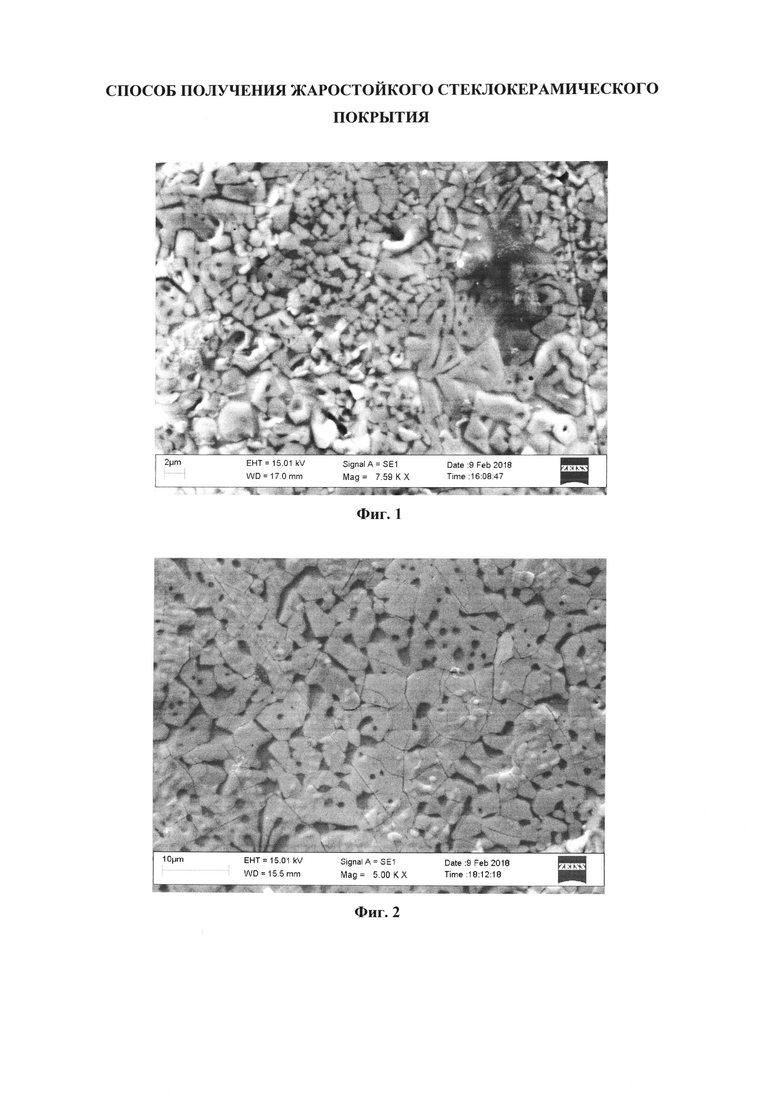

На фиг. 1 показана микроструктура поверхности покрытия с мелкодисперсными кристаллами BaAl2Si2O8, образованными в процессе формирования покровного слоя (вторичные электроны, х7590). Подложка - сплав ХН60ВТ.

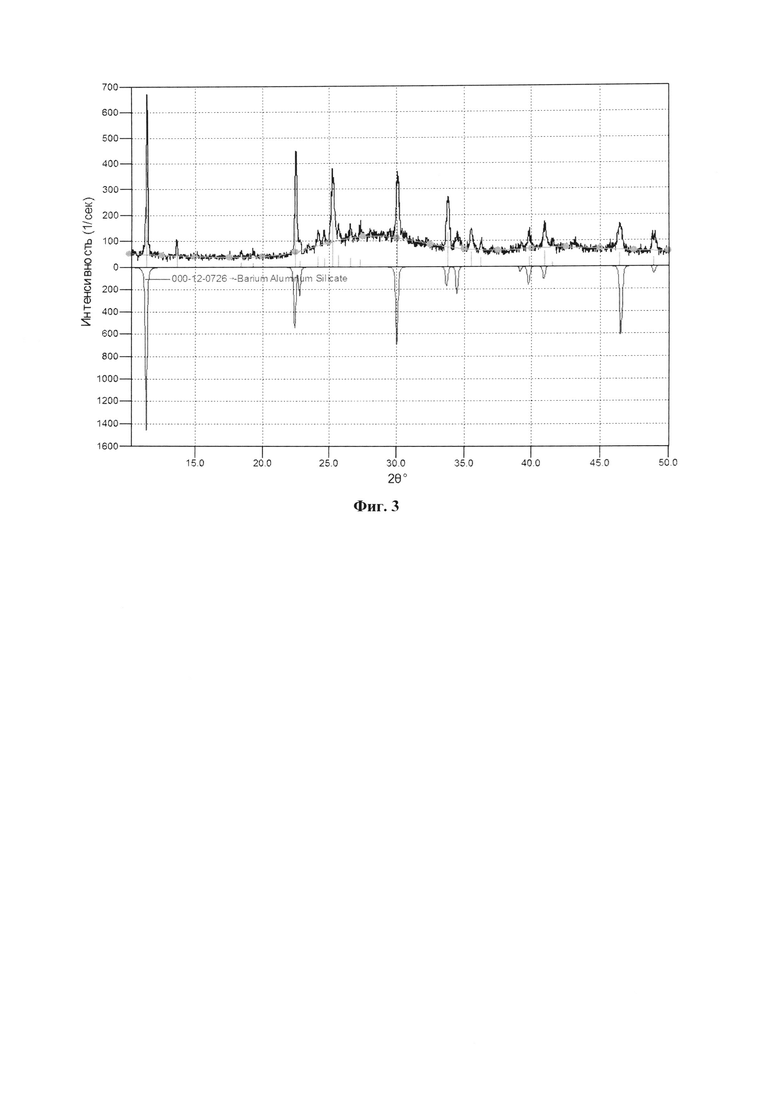

На фиг. 2 изображена микроструктура поверхности покрытия с кристаллами BaAl2Si2O8, коагулированными в процессе окисления при 1250°C в течение 30 мин (вторичные электроны, х5000). Подложка - сплав ХН60ВТ.

На фиг. 3 представлены результаты рентгеноструктурного анализа на присутствие фазы BaAl2Si2O8 в составе покровного слоя покрытия на образце из сплава ХН43БМТЮ после огневых газодинамических испытаний при температуре на поверхности Tw=1320°C в течение 360 сек.

Предлагаемый способ получения жаростойкого стеклокерамического покрытия включает следующую последовательность операций, присущих традиционной шликерно-обжиговой технологии:

- приготовление шликерной суспензии (шликера);

- подготовка поверхности защищаемого материала (обезжиривание бензином, гидропескоструйная обработка, травление в содовой ванне и пр.);

- нанесение шликерного слоя;

- сушка на воздухе или в сушильном шкафу при 50-100°C в течение 30-60 мин;

- обжиг на воздухе с целью оплавления стеклофазы, образования газоплотного защитного слоя и прочного закрепления его на поверхности изделия.

Для получения защитного покрытия по патенту-прототипу готовят композицию путем смешения и совместного помола указанных ингредиентов, среди которых помимо оксидов содержатся бескислородные соединения SiC или SiB4. Последние, по всей видимости, вводят для увеличения срока службы и излучательной способности готового продукта. Формирование газоплотного покрытия по утверждению авторов происходит во время кратковременного обжига при температуре 1130-1200°C, судя по всему, за счет реализации от введения SiB4 так называемого эффекта реакционного отверждения, позволяющего сплавить исходные компоненты между собой в результате образования легкоплавких фаз [Солнцев С.С. Защитные технологические покрытия и тугоплавкие эмали. - М.: Машиностроение, 1984. - 256 с.]. При таком подходе получаемый защитный слой будет неоднородным в смысле химического состава стекломатричной фазы, что может привести к образованию различного рода дефектов и негативно сказаться на эксплуатационных свойствах. Поэтому для получения покрытий с гомогенной стеклофазой и постоянными физико-химическими свойствами обычно используют фритту, которую получают из исходных компонентов путем предварительной варки стеклоэмали и ее последующей грануляции. Такой подход применен в заявляемом изобретении. Компоненты дозируют в требуемых количествах, указанных в патенте-прототипе, перемешивают и далее сплавляют при температуре 1550-1600°C для получения однородной массы. Снижение температуры варки ниже 1550°C не обеспечивает получение гомогенного расплава. Повышение температуры варки выше 1600°C приводит к значительному изменению химического состава стеклоэмали за счет огневых потерь. Время варки линейно изменяют от 1,5 ч при верхней температуре до 2 ч при нижней границе температурного интервала. Более длительные времена варки возможны, однако итоговый продукт не будет демонстрировать заметных улучшений в свойствах, которые бы окупили дополнительные затраты, связанные с удлинением процесса варки. Расплав гранулируют в воду.

Анализ работоспособности покрытия-прототипа в условиях взаимодействия со скоростными высокоэнтальпийными потоками выявил необходимость повышения его высокотемпературной вязкости, и, как следствие, температуроустойчивости, сопротивления эрозионному уносу и температур эксплуатации в целом. Известно, что использование стеклокерамических покрытий, содержащих в своей структуре помимо стеклофазы различные по природе, генезису и количеству дисперсные тугоплавкие соединения, открывает большие возможности для регулирования их свойств. Получение таких покрытий может быть реализовано двумя способами: за счет изменения химического состава используемой фритты путем увеличения содержания тугоплавких компонентов, вводимых на варку, или за счет дополнительного введения их в состав шликера в виде модифицирующих мельничных добавок. Использование тугоплавких фритт технически затруднено. Поэтому в заявляемом изобретении модифицирующие тугоплавкие добавки вводили в шликер при помоле.

Для повышения высокотемпературной вязкости формируемых покрытий, их температуроустойчивости, сопротивления эрозионному уносу в скоростных потоках и в целом рабочих температур в качестве модифицирующих мельничных добавок использовали дисперсные тугоплавкие частицы Al2O3 и Cr2O3 (температуры плавления 2050 и 2435°C соответственно) при следующем соотношении компонентов в шликере, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 50÷55, Al2O3 - 15÷30, Cr2O3 - 0÷15, причем сумма Al2O3+Cr2O3 равна 15÷30. Заметный эффект от введения Al2O3 наблюдается при его содержании в шликере не менее 15 мас. % от количества фритты. Однако при содержании Al2O3 более 30 мас. % от количества фритты так же, как и при суммарном содержании модифицирующих добавок Al2O3+Cr2O3 более 30 мас. % от количества фритты, наблюдается частичное отслаивание формируемых покрытий в виде чешуек малых размеров без оголения подложек. В покрытиях при этом остаются кратеры и «выколки» - углубления ногтевидной формы с заостренными краями, похожие на рыбью чешую. Особенно ярко данный эффект проявляется на образцах из стали 12Х18Н10Т. По всей вероятности, при таком содержании указанных модификаторов в стекломатричной фазе достигается порог перколяции, связанный с изменением топологии расположения дисперсных кристаллических частиц от одиночных изолированных частиц, разделенных матрицей, к образованию группировок и конгломератов между ними (соприкосновение группы частиц друг с другом без стеклофазы). В сочетании с напряжениями в стеклокерамическом слое, возникающими за счет различия коэффициентов термического расширения подложек и покрытий, а также, принимая во внимание относительно невысокую смачиваемость частиц Al2O3 расплавом бариевосиликатной стеклофазы, превышение порога перколяции приводит к образованию областей с низкой когезионной прочностью и, как следствие, к отколам покрытий различной глубины и формы. Общеизвестная водородная теория образования «рыбьей чешуи» [Варгин В.В., Антонова Е.А., Гуторова Л.Л. и др. Технология эмали и эмалирования металлов / Под ред. В.В. Варгина. - М.: Госстройиздат, 1958. - 398 с.] не подходит для объяснения причин образования указанных дефектов покрытий, поскольку данные эффекты не наблюдаются в покрытиях с суммарным содержанием модификаторов менее 30 мас. %. Ввод частиц Cr2O3 наряду с положительным влиянием на химическую устойчивость покрытий, их стойкость к эрозионному уносу и излучательную способность резко улучшает их укрывистость - покрытия обладают гладкой поверхностью и равномерностью слоя.

Разработку архитектуры покрытий (количество слоев, состав, толщина) и температурно-временных режимов их формирования проводили, опираясь на результаты экспериментальных исследований по изучению влияния указанных параметров на качество и функциональные характеристики получаемых защитных слоев. Проводили эксперименты по формированию однослойных и двухслойных покрытий. Однослойные покрытия получали путем нанесения, сушки и обжига шликерного слоя, модифицированного частицами Al2O3 и Cr2O3 в выше указанных пределах. Двухслойные покрытия состояли из последовательно формируемых грунтового и покровного слоев. Для получения грунтового слоя использовали шликер, не содержащий мельничных добавок. Формируемый после обжига защитный слой обладал высокой смачиваемостью, растеканием и высокой адгезией к защищаемым материалам. Для получения покровного слоя использовали шликер, который помимо фритты, глинистого материала и воды содержал функциональные мельничные добавки (Al2O3 и Cr2O3) в тех же концентрационных пределах. Формируемый после обжига слой обладал хорошим сцеплением с грунтовым слоем, повышенной вязкостью и устойчивостью к внешней агрессивной среде. Согласно полученным результатам, наибольшей эффективностью защитного действия обладают двухслойные покрытия. Грунтовый слой обеспечивает прочное сцепление между защищаемыми материалами и покровным слоем, образуя эластичную прослойку между ними, а также изолирует верхний слой от непосредственного контакта с материалом подложки в процессе обжига, проводимого при более высоких температурах, чем обжиг грунта. При этом окисляемость сплавов при 1250 и 1350°C с однослойными покрытиями почти в 2 раза выше, чем сплавов, защищенных двухслойными покрытиями. Предпочтительно проводить обжиг грунтового слоя при температуре 1120-1140°C и формировать его толщиной 30-40 мкм, а покровный слой обжигать при температуре 1160-1180°C и формировать толщиной 60-70 мкм. Обжиг при температурах, выходящих за границы указанных интервалов, не допустим, т.к. не обеспечивает прохождения в полной мере совокупности физико-химических процессов, протекающих при обжиге, и приводит к появлению различного рода дефектов (пороков) покрытий. Указанные геометрические толщины позволяют полностью реализовать функциональное назначение каждого слоя. Нанесение более толстых слоев нецелесообразно, но возможно в случае эксплуатации деталей с покрытиями в статических условиях, в случае работы в скоростных потоках рациональная толщина жаростойких покрытий, как правило, не должна превышать 100-120 мкм.

Во избежание чрезмерного окисления защищаемых сплавов при обжиге грунтового слоя рекомендуется проведение предварительной обработки поверхности изделий в растворе солей никеля (никелевое погружение). Необходимость подобного рода манипуляций для каждого конкретного материала устанавливается эмпирически.

Методами рентгеновского фазового анализа, растровой электронной микроскопии и локального рентгеноспектрального анализа установлено, что обжиг покровного слоя с введенными тугоплавкими модифицирующими добавками Al2O3 и Cr2O3 при заявленном соотношении компонентов приводит к поверхностной кристаллизации покрытия и образованию мелкодисперсных кристаллов алюмосиликата бария состава BaAl2Si2O8 (фиг. 1) размером от 0,5 до 1,5-2 мкм (реже до 3-4 мкм), сосредоточенных исключительно в поверхностном слое толщиной 3-5 мкм. Их тугоплавкость (температура плавления 1760°C), высокая термодинамическая устойчивость и местоположение способствуют дополнительному повышению стойкости поверхности к эрозионному уносу, что положительно сказывается на допустимых рабочих температурах покрытий. При высокотемпературной эксплуатации изделий с покрытием наблюдается коагуляция кристаллов BaAl2Si2O8 (фиг. 2) и постепенное распространение кристаллизации вглубь покровного слоя, о чем свидетельствуют сужение дифракционных линий и рост интенсивности рефлексов от указанной фазы на рентгенограммах (фиг. 3). Частичное растворение Al2O3 в бариевосиликатной стеклофазе способствует повышению вязкости матрицы благодаря созданию единого стеклообразующего каркаса.

Таким образом, повышение температуроустойчивости и сопротивления эрозионному уносу покрытий в скоростных высокоэнтальпийных потоках кислородсодержащих газов обеспечивается комплексно - путем армирования покровного слоя тугоплавкими модифицирующими добавками Al2O3 и Cr2O3, повышения высокотемпературной вязкости стеклофазы за счет частичного растворения в ней Al2O3 и образования на поверхности покровного слоя мелкодисперсных тугоплавких кристаллов BaAl2Si2O8 с высокой термодинамической устойчивостью.

Примеры осуществления технического решения.

Приведенные ниже примеры поясняют практическую реализацию заявляемого технического решения и достижение технического результата.

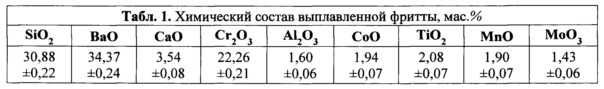

Для получения фритты жаростойкого стеклокерамического покрытия компоненты в соотношениях, указанных в п. 2 формулы изобретения, помещали в фарфоровый барабан с алундовыми шарами при следующем массовом соотношении: компоненты/шары = 1/1,5. Проводили смешение и совместный помол компонентов в течение 5 ч на валковой мельнице при скорости вращения валков 100 об/мин и диаметре валков 10,3 см. Приготовленную шихту засыпали в платиновые тигли емкостью 1 л и сплавляли при температуре 1570°C в камерной печи сопротивления в течение 1 ч 42 мин. Гранулят получали путем слива расплава из тиглей в холодную воду. Химический состав фритты исследовали методом рентгеновского флуоресцентного анализа на приборе ARL OPTIM'X фирмы Thermo Fisher Scientific, не имеющем возможности определить содержание легких элементов, в том числе, бора и кислорода. Результаты измерений в пересчете на оксиды представлены в табл. 1.

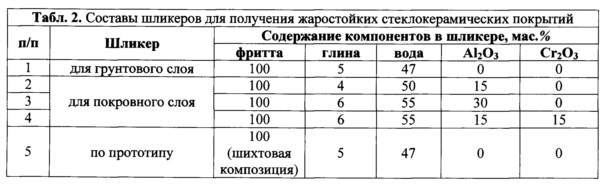

Затем готовили шликер для грунтового слоя и 3 варианта шликера для покровного слоя. Для этого проводили диспергирование фритты, смешение ее с глинистым материалом, водопроводной водой и мельничными добавками (Al2O3, Cr2O3), совместный мокрый помол порошковых материалов. Составы шликеров приведены в табл. 2.

Диспергирование фритты выполняли на высокоэнергетической шаровой мельнице SPEX SamplePrep 8000 М-230 в контейнере из карбида вольфрама объемом 55 мл; шаровая нагрузка - 5 шаров WC диаметром 11,2 мм; масса пробы - 50 г; частота возвратно-поступательных движений контейнера с короткими боковыми перемещениями - 1080 циклов/мин; продолжительность процесса - 40 мин. Средний размер частиц фритты после измельчения составил 10-15 мкм. В качестве глинистого материала использовали каолинитовую глину Часов-Ярского месторождения. Мельничные добавки брали в виде порошков дисперсностью менее 10 мкм. Совместный мокрый помол фритты, глины и мельничных добавок осуществляли на той же мельнице, что и диспергирование фритты при следующих параметрах: суммарная масса фритты и мельничных добавок - 50 г; шаровая нагрузка - 3 шара WC диаметром 11,2 мм; продолжительность - 90 мин. Готовность шликеров определяли процеживанием практически без остатка через сито №0053 (270 меш). Вязкость готовых шликеров измеряли по вискозиметру ВЗ-246. Вязкость шликеров составила 13-15 сек (для конуса с диаметром сопла вискозиметра 4 мм).

Апробирование предлагаемого способа проводили на экспериментальных образцах из сталей 12Х18Н10Т, 03X11H10M2T1, 12Х25Н16Г7АР, 20Х25Н20С2 и никелевых сплавов ХН60ВТ, ХН43БМТЮ, ХН50ВМТЮБ, ХН67МВТЮ и др. Подготовку поверхностей образцов осуществляли механической обработкой на однокамерном пескоструйном аппарате периодического действия. В качестве абразива использовали сухой электрокорундовый песок (нормальный электрокорунд №30). Струю песка направляли под углом 45° к плоскости обрабатываемой поверхности. Давление воздуха при работе регулировали в пределах 4,5-5,0 атм. Далее образцы подвергали обезжириванию путем протирки поверхностей батистовой тканью, смоченной этиловым или изопропиловым спиртом, или путем погружения их в указанные органические растворители с последующей протиркой. Хранение образцов, подготовленных к нанесению покрытия, осуществляли не более 24 ч.

Нанесение шликеров на поверхности образцов выполняли методом пульверизации при помощи аэрографа с диаметром сопла и иглы 0,8 мм. Давление воздуха при подаче к аэрографу устанавливали на уровне 3,0-3,5 атм., расстояние от сопла до покрываемой поверхности - 35-40 см. Сушку слоев осуществляли в комнатных условиях при обдувке образцов потоком теплого воздуха (50-55°C) из калорифера в течение 30-35 мин. Обжиг слоев покрытий проводили в камерной печи сопротивления в условиях естественной конвекции воздуха. Грунтовые слои обжигали при температуре 1130°C в течение 2-2,5 мин, покровные слои - при температуре 1170°C в течение 3,5-4 мин. Охлаждение образцов осуществляли на воздухе. В итоге получили покрытия с толщиной грунтового слоя в пределах 30-40 мкм, покровных слоев - 60-70 мкм.

Покрытия по патенту-прототипу наносили из шликера, включающего заявленную в изобретении шихтовую композицию, глину и водопроводную воду. Сушку нанесенных слоев выполняли при 100°C. Обжиг осуществляли при температуре 1200°C в течение 3-3,5 мин. Толщина полученных покрытий находилась в пределах 80-90 мкм.

Эффективность защитного действия покрытий, нанесенных на выше перечисленные материалы, в условиях долговременной эксплуатации определяли посредством испытаний на жаростойкость и термостойкость при окислении образцов в камерных печах. Для покрытий, полученных в соответствии с заявляемым способом, жаростойкость при 1000°C составила свыше 1000 ч, термостойкость по режиму 950 ↔ 20°C (воздух) - не менее 1000 теплосмен. Аналогичные характеристики для образцов, защищенных покрытием-прототипом, составили 600-950 ч при 1000°C и 500-1000 теплосмен по режиму 920 ↔ 20°C (воздух).

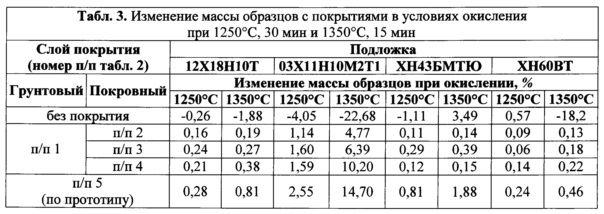

Кратковременную работоспособность покрытий при температурах 1250 и 1350°C оценивали путем однократного окисления образцов в камерных печах с выдержкой в течение 30 и 15 мин соответственно. Результаты испытаний выборочно представлены в табл. 3 в виде усредненных значений изменений масс образцов по данным трех экспериментов.

Рассмотренные свойства (жаростойкость, термостойкость) характеризуют стойкость покрытий против высокотемпературной газовой коррозии. Преимущества покрытий, нанесенных в соответствии с заявляемым способом, в сравнении с покрытием-прототипом очевидны.

Работоспособность покрытий в скоростных высокоэнтальпийных потоках, стойкость к эрозионному уносу и излучательную способность оценивали в процессе огневых газодинамических испытаний образцов на стендовой установке, работающей по схеме «с присоединенным воздухопроводом» [Аврашков В.Н., Метелкина Е.С., Мещеряков Д.В. Исследование высокоскоростных ПВРД // Физика горения и взрыва. - 2010. - Т. 46, №4. - С. 36-44]. Модельный поток, генерируемый огневым подогревателем, проходил через выравнивающий канал и подавался непосредственно на образцы с теми же параметрами, что и на выходе из воздухозаборника перспективного гиперзвукового летательного аппарата. Образцы закрепляли в специальном модуле и устанавливали на координатное устройство, обеспечивающее за время 0,3-0,5 сек перемещение образцов в поток, непосредственно после запуска подогревателя, и из потока, после истечения продолжительности эксперимента. Образцы устанавливали под углом 60° по отношению к направлению течения потока. Боковые стенки модуля обеспечивали сброс в атмосферу пограничного слоя с низкой температурой, образовавшегося на боковых стенках канала. Нижняя носовая часть - сброс холодного пограничного слоя, приходящего с нижней стенки канала. Для снижения сброса тепла от образцов в детали конструкции модуля крепления применяли многослойную кварцевую теплоизоляцию с промежуточным металлическим экраном. Температуру рабочих поверхностей образцов измеряли тепловизором ThermaCAM РМ695. Контроль температуры осуществляли термопарами платино-платинородиевого типа, установленными с тыльных сторон образцов. Сравнение тепловизионных и термопарных измерений позволило провести оценку величин коэффициента эмиссии (степени черноты ε) покрытий.

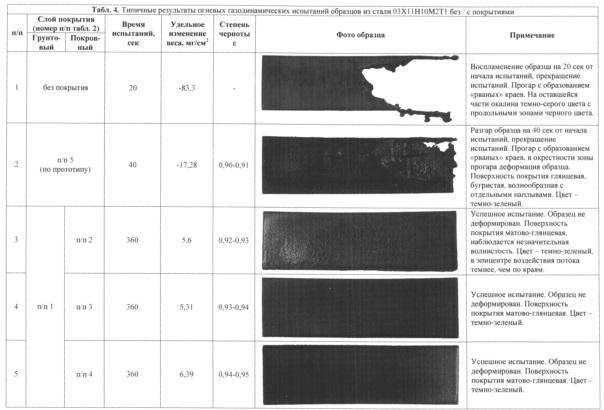

Условия испытаний моделировали полетные в диапазоне чисел Маха М=5,7-6,0. Параметры модельного потока на выходе из канала (в зоне установки образцов) находились в следующих диапазонах: температура торможения Т0=1540-1580°C, давление торможения Р0=1,02-1,06 кгс/см2, коэффициент скорости λ=0,28-0,32, массовая концентрация кислорода 20-23%. Температура на наружной поверхности образцов лежала в диапазоне Tw=1320-1350°C. Параметры огневых экспериментов соответствовали тепловым нагрузкам, возникающим в воздухозаборнике и передней части камеры сгорания прямоточного воздушно-реактивного двигателя (до места впрыска топлива и начала интенсивного горения). В общей сложности было проведено 69 огневых эксперимента. Все образцы с покрытиями, полученными в соответствии с заявляемым способом, выдержали испытания без разрушений и возгораний. Типичные результаты испытаний представлены в табл. 4 на примере образцов толщиной 0,6 мм из коррозионностойкой мартенситно-стареющей стали 03X11H10M2T1 с покрытиями и без них.

Следует обратить внимание, что в результате интенсивного окисления образца без покрытия (п/п 1 табл. 4) наблюдали неконтролируемый быстрый рост температуры его поверхности, которая уже к 20 сек огневого эксперимента составляла Tw>1700°C. Испытание было прекращено из-за воспламенения образца. У образца с покрытием по патенту-прототипу (п/п 2 табл. 4) через 22 сек от начала огневого эксперимента регистрировался самопроизвольный монотонный рост температуры, которая уже к 40 сек испытания составила Tw>1500°C. Испытание было прекращено из-за начала разгара кромки образца. Из приведенной в п/п 2 табл. 4 фотографии поверхности видно, что поверхность покрытия-прототипа приобретала волнообразный характер с отдельными наплывами, что связано с переходом его в вязко-текучее состояние и деформацией вследствие аэродинамического воздействия потока. Локальное утонение покрытия или его эрозионный унос в окрестности правой кромки образца привело к оголению подложки и началу ее разгара. Для образцов с покрытиями, нанесенными в соответствии с заявляемым способом, самопроизвольного роста температур не наблюдалось. Покрытия на всех образцах сохранили целостность и продемонстрировали высокую эффективность защитного действия (п/п 3-5 табл. 4). Методами рентгеновского фазового анализа, растровой электронной микроскопии и локального рентгеноспектрального анализа подтверждено наличие на их поверхности мелкодисперсной фазы BaAl2Si2O8, которая в совокупности с тугоплавкими частицами Al2O3, Cr2O3 и стеклофазой пассивируют поверхность несущего материала и защищают его от активного окисления и эрозионного уноса. Исходя из результатов проведенных огневых испытаний в скоростном потоке при Tw=1320-1350°C и выполненных структурно-фазовых исследований можно заключить, что защитные свойства покрытий не исчерпаны.

Анализ проведенных измерений показал, что разработанные покрытия обладают высокой степенью черноты е (коэффициентом эмиссии) - на уровне 0,92-0,95 (табл. 4). Поэтому одним из вариантов применения покрытий может стать нанесение их на внешние поверхности воздухозаборников и планеров скоростных летательных аппаратов, выполненных из жаропрочных сталей и никелевых сплавов, с целью защиты материалов от окисления, эрозионного уноса и увеличения сброса тепла в окружающее пространство посредством инфракрасного излучения.

Комплексный анализ полученных результатов подтвердил высокую работоспособность и эффективность защитного действия жаростойких стеклокерамических покрытий, полученных в соответствии с заявляемым способом, а вместе с этим - достижение технического результата от реализации предлагаемого изобретения.

Работа выполнена в рамках государственной поддержки молодых российских ученых (грант Президента РФ МК-7921.2016.8).

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2015 |

|

RU2598657C1 |

| Жаростойкое покрытие | 2017 |

|

RU2661942C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1999 |

|

RU2159386C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КРЕМНИЙСОДЕРЖАЩЕГО ЗАЩИТНОГО ПОКРЫТИЯ НА ЖАРОПРОЧНЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2010 |

|

RU2437961C1 |

| ПОРОШКОВАЯ ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1999 |

|

RU2170714C2 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| ПОРОШКОВАЯ ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ ЗАЩИТНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2078849C1 |

Изобретение относится к технологии получения жаростойких покрытий для защиты от высокотемпературного окисления и эрозионного уноса изделий из легированных сталей и жаропрочных сплавов на никелевой основе. Покрытие формируют двухслойным. Грунтовый слой толщиной 30-40 мкм наносят из шликера состава, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 45÷50 и обжигают при температуре 1120-1140°C, а покровный слой толщиной 60-70 мкм - из шликера, в который дополнительно вводят мельничные добавки Al2O3 и Cr2O3 при следующем соотношении компонентов, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 50÷55, Al2O3 - 15÷30, Cr2O3 - 0÷15, причем сумма Al2O3+Cr2O3 равна 15÷30, и обжигают при температуре 1160-1180°C. Для приготовления фритты используют композицию, включающую, мас. %: TiO2 - 2÷5, Al2O3 - 0,5÷2,5, Cr2O3 - 20÷25, СаО - 3÷5, ВаО - 29÷35, MnO - 1÷2, СоО - 1÷3, MoO3 - 1÷4, бескислородное соединение кремния (SiC или SiB4) - 5÷10, SiO2 - остальное, причем сумма СаО + ВаО равна 34÷38, варку осуществляют при температуре 1550-1600°C в течение 2-1,5 ч. Технический результат изобретения - повышение температуроустойчивости и сопротивления эрозионному уносу покрытий в скоростных высокоэнтальпийных потоках кислородсодержащих газов, обеспечивающих кратковременную работоспособность защищаемых материалов при температурах вплоть до 1350°C с одновременным сохранением возможности их длительной эксплуатации при температурах до 1000°C. 2 з.п. ф-лы, 3 ил., 4 табл.

1. Способ получения жаростойкого стеклокерамического покрытия, содержащего SiO2, TiO2, Al2O3, Cr2O3, CaO, BaO, MnO, CoO, MoO3, бескислородное соединение кремния SiC или SiB4, включающий нанесение на подготовленные поверхности защищаемых изделий из коррозионно-стойких сталей и жаропрочных сплавов на никелевой основе слоя шликера путем обмазки кистью, окунания, облива или пульверизации с последующей сушкой и обжигом в воздушной среде, отличающийся тем, что покрытие формируют двухслойным, при этом грунтовый слой наносят из шликера следующего состава, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 45÷50 и обжигают при температуре 1120-1140°С, а покровный слой - из шликера, в который дополнительно вводят мельничные добавки Al2O3 и Cr2O3 при следующем соотношении компонентов, мас. %: фритта - 100, глинистый материал - 4÷6, вода - 50÷55, Al2O3 - 15÷25, Cr2O3 - 0÷15, причем сумма Al2O3+Cr2O3 равна 15÷30, и обжигают при температуре 1160-1180°С.

2. Способ получения жаростойкого стеклокерамического покрытия по п. 1, отличающийся тем, что для приготовления фритты используют композицию, включающую, мас. %: TiO2 - 2÷5, Al2O3 - 0,5÷2,5, Cr2O3 - 20÷25, СаО - 3÷5, ВаО - 29÷35, MnO - 1÷2, СоО - 1÷3, MoO3 - 1÷4, бескислородное соединение кремния SiC или SiB4 - 5÷10, SiO2 - остальное, причем сумма СаО+ВаО равна 34÷38, варку осуществляют при температуре 1550-1600°С в течение 2-1,5 ч.

3. Способ получения жаростойкого стеклокерамического покрытия по п. 1, отличающийся тем, что грунтовый слой формируют толщиной 30-40 мкм, а покровный слой - 60-70 мкм.

| RU 2000278 C1, 07.09.1993 | |||

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| US 8962162 B2, 24.02.2015 | |||

| CN 106435586 A, 22.02.2017 | |||

| GB 1185846 A, 25.03.1970. | |||

Авторы

Даты

2019-02-12—Публикация

2018-03-01—Подача