Группа изобретений относится к способу получения органодисперсии гидроксидов щелочных металлов с содержанием дисперсной фазы 1-40 % масс., диспергированных или взвешенных в среде органических растворителей (ароматические и алифатические углеводороды, нефтяные растворители и дистилляты, газовый конденсат и их смеси) в присутствии стабилизирующих добавок (из ряда гликолей, а также производных на их основе; неионогенных поверхностно-активных веществ полиоксиэтиленового типа), конкретно - к суспензиям гидроксидов лития, натрия, калия с регулируемым средним размером частиц в диапазоне не более 10 мкм,(+/- 2%) узким распределением по размерам. При увеличении среднего размера частиц снижается удельная поверхность, и, соответстивенно, эффективность по назначению.

Могут быть использованы при проведении химических реакций щелочи в органической среде, например, в качестве химических реагентов для десульфуризации и получения различных фракций нефти в процессах нефтепереработки, в качестве катализатора при производстве биодизельного топлива. При этом органодисперсии обладают высокой степенью чистоты, агрегативной стабильностью, сохранением активности при хранении и легкому редиспергированию перед применением.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу и при использовании заявленного технического решения.

Органодисперсия (органозоль) - дисперсная система, в которой дисперсионной средой является органическая жидкость.

[https://nanotech.academic.ru/1174/%D0%BE%D1%80%D0%B3%D0%B0%D0%BD%D0%BE%D0%B4%D0%B8%D1%81%D0%BF%D0%B5%D1%80%D1%81%D0%B8%D1%8F?ysclid=lh9gsn1u1x682544869].

Из исследованного уровня техники выявлено изобретение по патенту US4307034A «Inert organic solvent dispersion of alkali hydroxide and reaction using the same» («Дисперсия гидроксида щелочного металла в инертном органическом растворителе и реакция с его использованием»), сущностью является способ получения дисперсии гидроксида щелочных металлов в органическом растворителе, включающий смешение гидроксида щелочи, инертного органического растворителя и стабилизатора, с последующим нагреванием и перемешиванием при температуре для образования пастообразной дисперсии гидроксида щелочи, и охлаждение смеси после завершения процесса в диспергированной форме при продолжающемся перемешивании с получением частиц гидроксида щелочного металла диаметром 100 мкм. до 500 мкм. Заявленное изобретение также относится к реакции с использованием полученной дисперсии гидроксида щелочи, а именно к реакции активного соединения метилена с органоалкилгалогенидом с получением метиленорганических алкилированных соединений, полезных в качестве промежуточных продуктов сельскохозяйственных химикатов и лекарств.

Недостатками известного технического решения является получение в процессе диспергирования достаточно грубых дисперсий с размером частиц от 100 до 500 мкм, склонных к сегрегации, и, как следствие, имеющих небольшую удельную поверхность, что снижает скорость протекания химических реакций. Также к недостаткам следует отнести необходимость поддержания температуры в процессе измельчения выше 120°С, а вернее 140°С, основываясь на описанных примерах, что, несомненно, влечет за собой большие энергозатраты.

Известно изобретение по патенту KR850000513B1 «Process for the preparation of an inert organic solvent of alkalihydroxide» («Способ получения гидроксида щелочного металла в инертном органическом»), сущностью является способ получения дисперсии гидроксида щелочных металлов в органическом растворителе, включающий смешение инертного органического растворителя с гидроксидом щелочных металлов, последующее нагревание смеси до температуры 120-160°С для приготовления пасты и охлаждения дисперсной смеси в условиях непрерывного перемешивания. Инертный органический растворитель выбирают из ксилола, хлорбензола, хлортолуола, толуола, хлороформа или четыреххлористого углерода. Диаметр частиц дисперсного гидроксида щелочных металлов составляет 100 мкм - 10 мкм. Продукт используется при приготовлении метиленорганических алкилированных компонентов, а также в качестве промежуточных продуктов в сельскохозяйственных химикатах или фармацевтических агентах.

Недостатками известного изобретения является получение в процессе диспергирования дисперсии с размером частиц 10 - 100 мкм. Известно, что с уменьшением размера частиц увеличивается их удельная поверхность, приведенная к единице массы, причем возрастает отношение поверхностных атомов частицы дисперсной фазы к внутренним, что способствует увеличению количества атомов, доступных для протекания химических реакций. Также к недостаткам следует отнести необходимость поддержания высокой температуры в процессе измельчения - 120-160°С и обеспечение высокоскоростного перемешивания в случае использования высокоскоростного смесителя до 10000 об/мин.

Известно изобретение по патенту US8399710B2 «Alkali metal fluoride dispersion and process for producing fluorine-containing organic compound using the same» («Дисперсия фторида щелочного металла и способ получения фторсодержащего органического соединения c его использованием»), сущностью является способ получения дисперсии фторида щелочного металла, состоящей из фторида щелочного металла и апротонного органического растворителя, которую получают путем (А) отделения жидкой фазы от дисперсии фторида щелочного металла, содержащей спиртовой растворитель и фторид щелочного металла, и смешивания отделенной жидкой фазы с апротонным органическим растворителем, имеющим температуру кипения 85°С или выше при нормальном давлении; (B) получение смеси, содержащей фторид щелочного металла, путем (b1) концентрирования смеси, содержащей фторид щелочного металла, с получением концентрированной фракции и концентрированного остатка; b2) смешивание остатка дисперсии фторида щелочного металла с концентрированной фракцией, полученной в пункте (b1); и (b3) отделение жидкой фазы от смеси, содержащей фторид щелочного металла, полученной в (b2), и смешивание отделенной жидкой фазы с концентрированным остатком; и с) удаление спиртового растворителя из смеси, содержащей фторид щелочного металла.

Недостатками известного изобретения является получение в процессе дисперсий, размер частиц которых авторами не определён. Помимо этого, в процессе концентрирования дисперсии авторами указано, что вакуум обычно составляет от 0,7 до 200 кПа, а рабочая температура от 20 до 200°С, что влечет за собой большие энергозатраты.

Известно изобретение по патенту RU № 2582692 «Система подачи щелочной дисперсии для подземной газификации угля», сущностью является система подачи сжатой щелочной дисперсии, при этом указанная система содержит: источник щелочи; источник сжатой текучей среды; подающую трубу, содержащую входное отверстие для текучей среды, сообщающееся с источником сжатой текучей среды, впускную трубу для щелочи, соединенную с источником щелочи, и выходное отверстие, сообщаемое с устьем скважины для введения сжатой щелочной дисперсии в угольный пласт; и распылитель, связанный с впускной трубой для щелочи, для образования щелочного тумана, который может смешиваться со сжатой текучей средой в подающей трубе для образования сжатой щелочной дисперсии. Известное изобретение повышает надежность работы системы обеспечения необходимой проницаемости угольного пласта.

Недостатками известного изобретения является получение в процессе диспергирования органосуспензии с размером частиц от 10 до 40 мкм, что неэффективно при протекании гетерогенных процессов на границе раздела фаз. Помимо этого, при получении щелочной дисперсии не используются стабилизирующие добавки, что неизбежно приведет к потере агрегативной или седиментационной устойчивости. При этом для получения дисперсии и ее транспортирования необходим источник высокого давления.

Известно изобретение по патенту RU № 2047625 «Органодисперсия фторполимера», сущностью является стабильная при нанесении и хранении органодисперсия фторполимера, включающая поливинилденфторид или сополимер 90-96 мол. винилиденфторида с 4-10 мол. тетрафторэтилена и дисперсионную среду смесь этилового или бутилового спирта и амидного растворителя, отличающаяся тем, что, с целью повышения стабильности при нанесении и хранении, дисперсионная среда дополнительно содержит воду при массовом соотношении: спирт: амидный растворитель: вода, равном 1:0,5-0,7:0,05-0,175, при следующем содержании компонентов в органодисперсии, мас.: поливинилиденфторид или сополимер 90-96 мол. винилиденфторида с 4-10 мол. тетрафторэтилена 10,0 40,0, указанный спирт 32,0 58,1, амидный растворитель 18,5 35,6, вода 1,9 8,4. Органодисперсия предлагаемого состава изготавливается методом помола на коллоидной мельнице. Сначала загружают спирт, отдельно готовят смесь амидный растворитель вода, и она вводится в спирт, затем добавляется порошок и ведется помол в течение 2-10 ч. В предлагаемую органодисперсию можно вводить пигменты, наполнители и другие целевые добавки.

Недостатками известного изобретения является достаточно продолжительное время помола, что приводит к увеличению стоимости производства. Помимо этого, для получения органодисперсии необходима вода, которая в случае приготовления органодисперсии гидроксидов щелочных металлов может оказать негативное действие на стабильность. При этом получение органодисперсии твердых дисперсных материалов в коллоидной мельнице сопряжено с сильным абразивным износом размольной камеры, что при продолжительном процессе диспергирования может привести к поломке оборудования.

Известно изобретение по патенту RU № 2650820 «Способ получения органозоля», сущностью является способ получения металлосодержащего органозоля, применяемого для послойной 3D печати изделия. В разреженной среде инертного газа распыляют мишень из металлического материала путем плазменного разряда магнетрона, обеспечивают осаждение распыленных металлических частиц в композицию на основе органического растворителя и стабилизатора на основе катионактивных термостабильных полимеров алкиламмониевых солей с образованием металлосодержащего органозоля. Обеспечивается получения гомогенного и устойчивого к коагуляции и осаждению органозоля.

Недостатками известного изобретения является сложность аппаратного оформления и необходимость высокой квалификации обслуживающего персонала. Помимо этого, по данному способу можно получать органозоли ограниченного перечня материалов, при этом метод малопроизводителен и дорогостоящий.

Известно изобретение по патенту RU № 2125649 «Способ интенсификации добычи нефти», сущностью является способ интенсификации добычи нефти, состоящий в том, что призабойную зону скважины обрабатывают под давлением суспензией гидрофобного - водоотталкивающего порошка с содержанием его от 0,1 до 2,5 мас. % в органическом растворителе в объеме от 0,5 до 3,0 м3 на каждый метр эффективной зоны мощности пласта, в качестве порошка используют химически модифицированные по поверхности высокодисперсные материалы тетрафторэтилена, поливинилового спирта, оксидов титана, кремния, железа, хрома, алюминия, цинка с краевыми углами смачивания 114-178° и степенью гидрофобности 96,0-99,99%, а в качестве растворителя используют легкие фракции нефти, дистиллят, керосин, ацетон, газойль, гексан, бензин, конденсат, давление закачки суспензии составляет 4,0-38,0 МПа, а время воздействия (реагирования) составляет 12-96 ч, создают повышенное давление продавочной жидкостью-нефтью и осуществляют выдержку под этим давлением во времени. Техническим результатом является увеличение дебита добывающих скважин в 3 - 10 раз в течение 1,5 года и снижение обводненности нефти на 6 - 96%. Суспензия гидрофобного - водоотталкивающего порошка в органическом растворителе готовится методом механического перемешивания в смесителе в течение 20-30 минут непосредственно перед закачкой в скважину. Порошок представляет собой химически инертный материал со средним размером индивидуальных частиц от 0,1 до 100 мкм и насыпной плотностью до 0,1 до 2,0 г/см3, не оказывающий вредного воздействия на человека и окружающую среду.

Недостатками известного изобретения является невозможность получения в описанных условиях высокодисперсных стабильных органосуспензий, т.к. известно, что при контакте дисперсных порошков с жидкостью происходит комкование, агломерация и агрегирование, что затрудняет их измельчение в дисперсионной среде. Таким образом, известный способ получения органосуспензий будет приводит к получению дисперсных систем с крупным размером частиц.

Техническим результатом заявленного технического решения является разработка способа получения органодисперсии гидроксидов щелочных металлов (варианты):

- с меньшим по сравнению с аналогами размером частиц в диапазоне до 10 мкм, (+/-2%)

- обеспечивающим стабильность при хранении за счёт добавления от 0,01 до 0,1 % стабилизатора (вещества из ряда гликолей, а также производные на их основе, неионогенные поверхностно-активные вещества полиоксиэтиленового типа);

- позволяющим при этом уменьшить по сравнению с аналогами энергетические затраты при проведении технологического процесса хранении за счет двухстадийного процесса диспергирования без внешнего подвода теплоты.

Сущностью заявленного технического решения является получения органодисперсии гидроксидов щелочных металлов, заключающийся в том, что на 1 этапе отбирают навеску гидроксида щелочного металла из ряда калий, натрий, литий и подвергают ее сухой обработке в измельчителе под газовой шапкой, либо используют дисперсный порошок гидроксида щелочного металла; на 2 этапе навеску дисперсного порошка гидроксида щелочного металла смешивают с органическим растворителем, устойчивым по отношению к гидроксидам щелочных металлов, и стабилизирующей добавкой в соотношении, вес.ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99:1:0,01 до 60:40:0,1; на 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, обеспечивающего скорость сдвига, необходимую для измельчения дисперсной фазы - гидроксида щелочного металла до дисперсности не более 10 мкм; на 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел и фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования, получают целевой продукт - органодисперсию гидроксида щелочного металла в органическом растворителе с дисперсностью не более 10 мкм. Способ получения органодисперсии гидроксидов щелочных металлов, заключающийся в том, что на 1 этапе отбирают навеску гидроксида щелочного металла из ряда калий, натрий, литий и подвергают ее растворению в протонном растворителе; на 2 этапе раствор гидроксида щелочного металла смешивают с органическим растворителем, устойчивым по отношению к гидроксидам щелочных металлов и с температурой кипения, превышающей температуру кипения протонного растворителя, и стабилизирующей добавкой в соотношении, вес.ч.: органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99:1:0,01 до 60:40:0,1; на 3 этапе полученную смесь концентрируют путем выпаривания и улавливания протонного растворителя в перемешивающем/диспергирующем устройстве; на 4 этапе полученную органодисперсию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел и фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования, получают целевой продукт - органодисперсию гидроксида щелочного металла в органическом растворителе с дисперсностью не более 10 мкм.

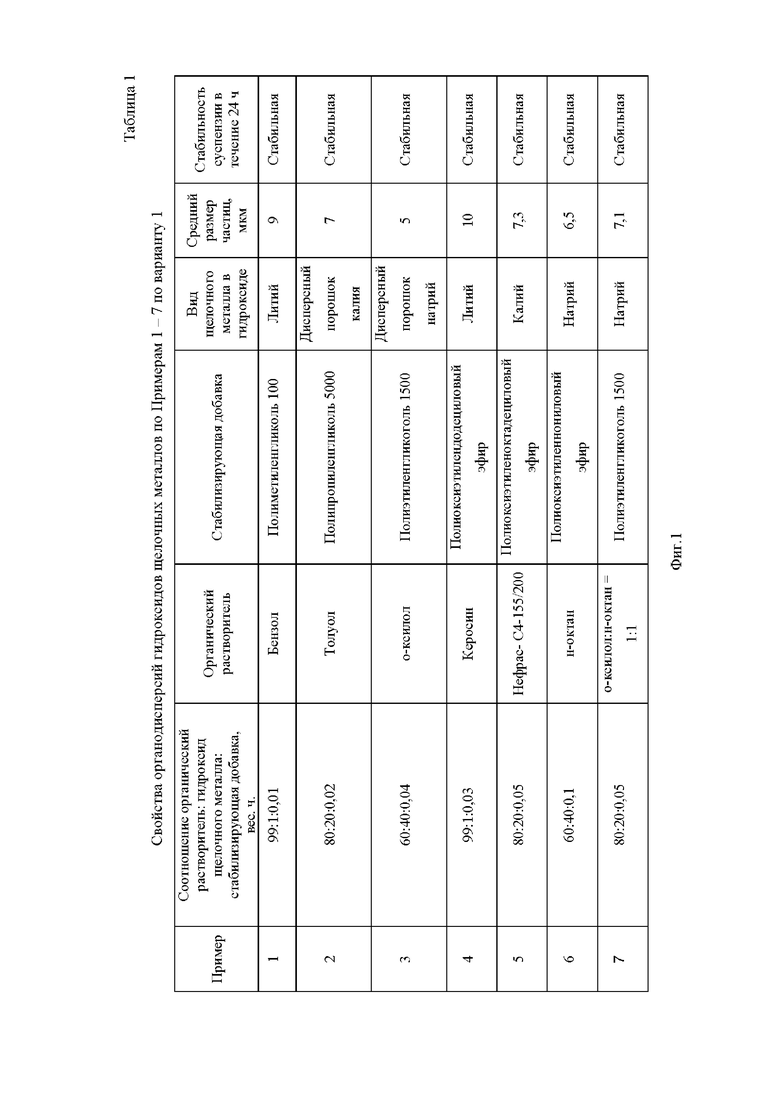

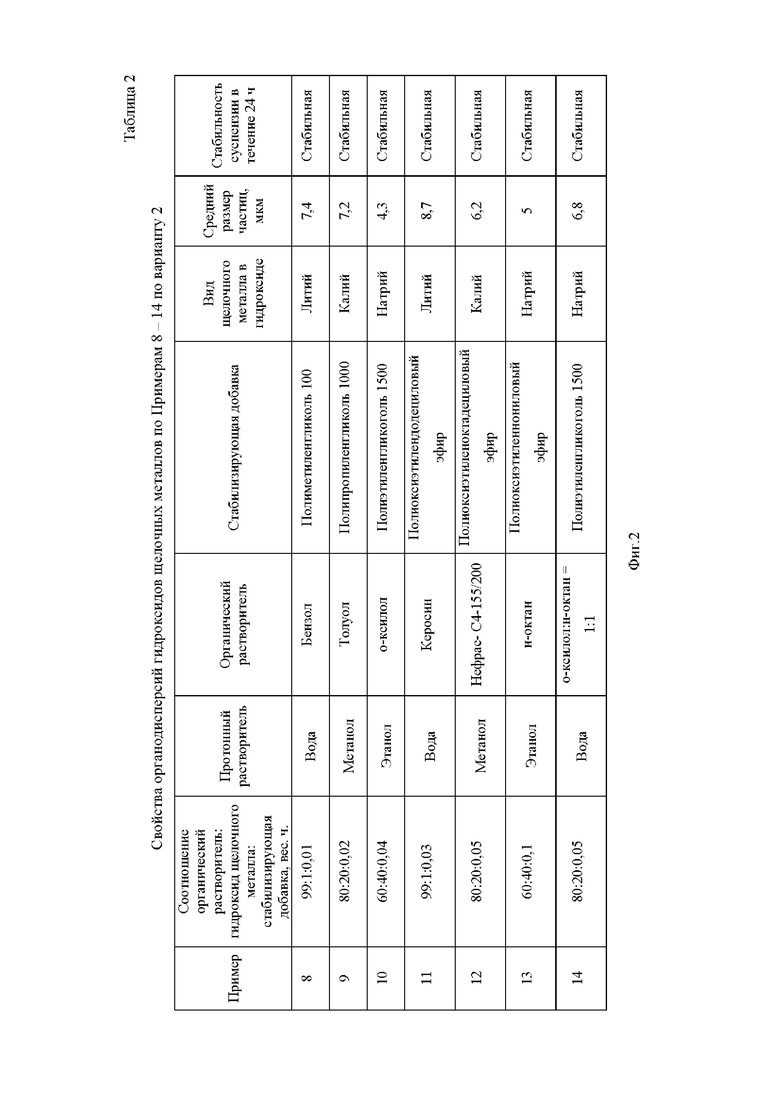

Заявленное техническое решение иллюстрируется Фиг.1 и Фиг.2.

На Фиг.1 приведена Таблица 1, в которой представлены свойства суспензий щелочных гидроксидов щелочных металлов, полученных по Примерам 1 - 7 по варианту 1.

На Фиг.2 приведена Таблица 2, в которой представлены свойства суспензий щелочных гидроксидов щелочных металлов, полученных по Примерам 8 - 14 по варианту 2.

Далее заявителем приведено описание заявленного технического решения.

Далее заявителем приведена характеристика использованных реагентов.

Гидроксид лития является товарным продуктом [ГОСТ 8595-83 Лития гидроокись техническая. Технические условия].

Гидроксид натрия является товарным продуктом [ГОСТ 4328-77 Реактив. Натрия гидроокись. Технические условия].

Гидроксид калий является товарным продуктом [ГОСТ 24363-80 Реактивы. Калия гидроокись. Технические условия].

Бензол является товарным продуктом [ГОСТ Р 58415-2019 Бензол нефтехимический. Технические условия].

Толуол является товарным продуктом [ГОСТ 14710-78 Толуол нефтяной. Технические условия].

Ксилол является товарным продуктом [ГОСТ 9410-78 Ксилол нефтяной. Технические условия].

Керосин является товарным продуктом [ТУ 38.401-58-8-90 Керосин для технических целей].

Нефрас - С4 - 155/200 является товарным продуктом [ГОСТ 3134-78 Уайт-спирит. Технические условия].

Н-октан является товарным продуктом [ТУ 2631-198-44493179-2016 н-Октан химически чистый эталонный].

Метанол является товарным продуктом [ГОСТ 2222-95 Метанол технический. Технические условия].

Этанол является товарным продуктом [ГОСТ 5962-2013 Спирт этиловый ректификованный из пищевого сырья. Технические условия].

Полиоксиметилен является товарным продуктом [ТУ СТО-002-17152852-2011 Полиоксиметилен 1000].

Полиэтиленгликоль является товарным продуктом [ТУ 2483-167-05757587-2000 с изм.1 Полиэтиленгликоль (полиэтиленоксид) ПЭГ-1500].

Полипропиленгликоль является товарным продуктом [ТУ 2226-006-10488057-94 Лапрол 5003-2-15].

Далее заявителем приведено использованное оборудование

Планетарная мельница марки Retsch PM 100.

Лабораторные бисерные мельницы серии ЛДУ-3 МПР.

Бисер из оксида циркония, стабилизированный церием, диаметр мелящих тел 0,4 - 3,3 мм.

Заявленный технический результат достигается разработкой способа получения органодисперсии гидроксидов щелочных металлов (варианты).

Отличительным признаком предлагаемого изобретения является возможность получение органодисперсий с меньшим средним размером частиц до 10 мкм и снижением энергетических затрат за счет двухстадийного измельчения смеси.

Далее заявителем приведена последовательность действий заявленного способа варианты).

Заявленный технический результат достигается разработкой способа получения органодисперсии гидроксидов щелочных металлов (варианты), при этом с целью уменьшения энергозатрат процесса применяется двухстадийное разрушение крупных агломератов гидроксида металла при помощи измельчителя и диспергирующего устройства, а также для обеспечения агрегативной и седиментационной устойчивости вводятся стабилизирующих добавок.

В качестве дисперсионной среды могут использоваться любые органические растворители, устойчивые по отношению к гидроксидам щелочных металлов, например, ароматические углеводороды, такие как бензол, толуол и ксилол и др.; алифатические углеводороды, такие как октан, керосин, нефрасы, дистилляты, газовый конденсат и другие растворители, которые имеют температуру кипения выше 100 °С, предпочтительно выше 120 °С, и смеси вышеуказанных растворителей в различных соотношениях.

В качестве стабилизирующей добавки используются вещества из ряда гликолей, а также производные на их основе, например, полиоксиметилен среднемассовой молекулярной массой (Mw=240-3000), полиэтиленглиголь (Mw = 400-1500), полипропиленгликоль (Mw = 1000-5000); неионогенные поверхностно-активные вещества полиоксиэтиленового типа, такие как полиоксиэтилендодециловый эфир, полиоксиэтиленоктадециловый эфир и полиоксиэтиленнониловый эфир.

В качестве протонного растворителя могут выступать вода, метанол, этанол, изопропанол.

Заявленный способ по варианту 1 осуществляется по следующей последовательности действий, состоящей из четырёх этапов.

На 1 этапе:

- отбирают навеску гидроксида щелочного металла из ряда калий, натрий, литий,

- подвергают ее сухой обработке в измельчителе (планетарная, шаровая, струйная мельницы и др.) под газовой шапкой (осушенный воздух, азот или др.), либо при наличии используют дисперсный порошок гидроксида щелочного металла из ряда литий, натрий, калий.

На 2 этапе:

- берут навеску дисперсного порошка гидроксида щелочного металла,

- смешивают с органическим растворителем (ароматические и алифатические углеводороды, нефтяные растворители и дистилляты, газовый конденсат и их смеси, например, нефрас-С4-155/200, толуол, бензол, ксилол), устойчивым по отношению к гидроксидам щелочных металлов из ряда литий, натрий, калий,

- добавляют стабилизирующую добавку из ряда гликолей, а также производных на их основе, неионогенные поверхностно-активные вещества полиоксиэтиленового типа, в качестве которой могут быть взяты полиэтиленгликоль, полипропиленгликоль, в соотношении, вес.ч.:

органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99 : 1 : 0,01 до 60 : 40 : 0,1.

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства (высокоскоростной смеситель, бисерная мельница, ультразвуковой гомогенизатор, высокоскоростной смеситель и т.д.), обеспечивающего скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм;

На 4 этапе:

- полученную органодисперсию сливают из диспергирующего устройства,

- при необходимости отделяют от мелящих тел,

- фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования, и получают целевой продукт - органодисперсию гидроксида щелочного металла в органическом растворителе с дисперсностью не более 10 мкм.

Далее проводят определение среднего размера частиц целевого продукта по любой известной методике, например, при помощи оптического или электронного микроскопа или гриндометра.

Заявленный способ по варианту 2 осуществляется по следующей последовательности действий, состоящей из четырёх этапов

На 1 этапе:

- отбирают навеску гидроксида щелочного металла из ряда калий, натрий, литий,

- подвергают ее растворению в протонном растворителе, например, в дистиллированной воде, метаноле, этаноле, изопропаноле.

На 2 этапе

- в раствор гидроксида щелочного металла вводят необходимое количество органического растворителя, устойчивого по отношению к гидроксидам щелочных металлов и с температурой кипения, превышающей температуру кипения используемого на первом этапе протонного растворителя, в присутствии стабилизирующих добавок из вещества из ряда гликолей, а также производные на их основе, неионогенные поверхностно-активные вещества полиоксиэтиленового типа, в соотношении, вес.ч.:

органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99 : 1 : 0,01 до 60 : 40 : 0,1.

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания протонного растворителя в перемешивающем/диспергирующем устройстве (высокоскоростной смеситель, бисерная мельница, ультразвуковой гомогенизатор, высокоскоростной смеситель и т.д.).

На 4 этапе:

- полученную органодисперсию сливают из диспергирующего устройства,

- при необходимости отделяют от мелящих тел,

- далее полученную органодисперсию фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования, и получают целевой продукт - органодисперсию гидроксида щелочного металла в органическом растворителе с дисперсностью не более 10 мкм.

Далее проводят определение среднего размера частиц целевого продукта по любой известной методике, например, при помощи оптического или электронного микроскопа или гриндометра.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение 1 % масс. органодисперсии гидроксида лития в органическом растворителе бензоле по варианту 1.

На 1 этапе отбирают навеску гидроксида лития, например, 5 г и подвергают ее сухой обработке в планетарной мельнице под газовой шапкой.

На 2 этапе отобранную навеску дисперсного порошка гидроксида лития смешивают с органическим растворителем бензолом, например, 495 г, и стабилизирующей добавкой полиметиленгликоль (Mw = 1000), например, 0,05 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 99:1:0,01).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида лития в органическом растворителе бензоле, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 2. Получение 20 % масс. органодисперсии гидроксида калия в органическом растворителе толуоле по варианту 1.

На 1 этапе отбирают навеску дисперсного порошка гидроксида лития, например, 20 г.

На 2 этапе отобранную навеску дисперсного порошка гидроксида лития смешивают с органическим растворителем толуолом, например,80 г, и стабилизирующей добавкой полипропиленгликогелем (Mw = 5000), например, 0,02 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 80:20:0,02).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида калия в органическом растворителе бензоле, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 3. Получение 40 % масс. органодисперсии гидроксида натрия в органическом растворителе о-ксилоле по варианту 1.

На 1 этапе отбирают навеску дисперсного порошка гидроксида натрия, например, 40 г.

На 2 этапе отобранную навеску дисперсного порошка гидроксида лития смешивают с органическим растворителем о-ксилолом, например, 60 г, и стабилизирующей добавкой полиэтиленгликоль (Mw = 1500), например, 0,04 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 60:40:0,04).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида натрия в органическом растворителе о-ксилоле, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 4. Получение 1 % масс. органодисперсии гидроксида лития в органическом растворителе керосине по варианту 1.

На 1 этапе отбирают навеску гидроксида лития, например, 5 г и подвергают ее сухой обработке в планетарной мельнице под газовой шапкой.

На 2 этапе отобранную навеску дисперсного порошка гидроксида лития смешивают с органическим растворителем керосином, например, 495 г, и стабилизирующей добавкой полиоксиэтилендодециловый эфир, например, 0,15 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 99:1:0,01).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида лития в органическом растворителе керосине, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 5. Получение 20 % масс. органодисперсии гидроксида лития в органическом растворителе Нефрасе С4-155/200 по варианту 1.

На 1 этапе отбирают навеску гидроксида калия, например, 20 г и подвергают ее сухой обработке в планетарной мельнице под газовой шапкой.

На 2 этапе отобранную навеску дисперсного порошка гидроксида калия смешивают с органическим растворителем Нефрасом С4-155/200, например, 80 г, и стабилизирующей добавкой полиоксиэтиленоктадециловый эфир, например, 0,05 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 80:20:0,05).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц которые в последствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида калия в органическом растворителе Нефрасе С4-155/200, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 6. Получение 40 % масс. органодисперсии гидроксида натрия в органическом растворителе н-октане по варианту 1.

На 1 этапе отбирают навеску гидроксида натрия, например, 40 г и подвергают ее сухой обработке в планетарной мельнице под газовой шапкой.

На 2 этапе отобранную навеску дисперсного порошка гидроксида натрия смешивают с органическим растворителем н-октаном, например, 80 г, и стабилизирующей добавкой полиоксиэтиленнониловый эфир, например, 0,1 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 60:40:0,1).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида натрия в органическом растворителе н-октане, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 7. Получение 20 % масс. органодисперсии гидроксида натрия в смеси органических растворителей по варианту 1.

На 1 этапе отбирают навеску гидроксида натрия, например, 20 г и подвергают ее сухой обработке в планетарной мельнице под газовой шапкой.

На 2 этапе отобранную навеску дисперсного порошка гидроксида натрия смешивают в смеси органических растворителей о-ксилол:н-октаном=1:1, например, 40 г о-ксилола и 40 г н-октана, и стабилизирующей добавкой полиэтиленгликоля (Mw = 1500), например, 0,05 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 80:20:0,05).

На 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, например, бисерной мельницы, обеспечивающей скорость сдвига, необходимую для измельчения дисперсной фазы (гидроксида щелочного металла) до дисперсности не более 10 мкм.

На 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида натрия в смеси органических растворителей, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше.

Полученные результаты приведены в Таблице 1 на Фиг.1.

Пример 8. Получение 1 % масс. органодисперсии гидроксида лития в органическом растворителе бензоле по варианту 2.

На 1 этапе отбирают навеску гидроксида лития, например, 5 г и подвергают ее растворению в протонном растворителе в дистиллированной воде, например 100 мл.

На 2 этапе в раствор гидроксида лития вводят бензол, например 495г, и стабилизирующую добавку полиметиленгликоль (Mw = 1000), например 0,05 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 99:1:0,01).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания воды в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида лития в органическом растворителе бензоле, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Пример 9. Получение 20 % масс. органодисперсии гидроксида калия в органическом растворителе толуоле по варианту 2.

На 1 этапе отбирают навеску гидроксида калия, например, 20 г и подвергают ее растворению в протонном растворителе метаноле, например 1000 мл.

На 2 этапе в раствор гидроксида лития вводят толуол, например 80 г, и стабилизирующую добавку полипропиленгликоль (Mw = 1000), например 0,02 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 80:20:0,02).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания метанола в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида калия в органическом растворителе толуоле, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Пример 10. Получение 40 % масс. органодисперсии гидроксида натрия в органическом растворителе о-ксилоле по варианту 2.

На 1 этапе отбирают навеску гидроксида калия, например, 40 г и подвергают ее растворению в протонном растворителе этаноле, например 2500 мл.

На 2 этапе в раствор гидроксида лития вводят о-ксилол, например 60 г, и стабилизирующую добавку полиэтиленгликоль (Mw = 1500), например 0,04 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 60:40:0,04).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания этанола в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида натрия в органическом растворителе о-ксилоле, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Пример 11. Получение 1 % масс. органодисперсии гидроксида лития в органическом растворителе керосине по варианту 2.

На 1 этапе отбирают навеску гидроксида лития, например, 5 г и подвергают ее растворению в протонном растворителе в дистиллированной воде, например 100 мл.

На 2 этапе в раствор гидроксида лития вводят керосин, например 495г, и стабилизирующую добавку полиоксиэтилендодециловый эфир, например 0,15 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 99:1:0,03).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания воды в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида лития в органическом растворителе керосине, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Пример 12. Получение 20 % масс. органодисперсии гидроксида калия в органическом растворителе Нефрасе - С4-155/200 по варианту 2.

На 1 этапе отбирают навеску гидроксида калия, например, 20 г и подвергают ее растворению в протонном растворителе в метаноле, например 1000 мл.

На 2 этапе в раствор гидроксида калия вводят Нефрас - С4-155/200, например 80 г, и стабилизирующую добавку полиоксиэтиленоктадециловый эфир, например 0,05 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 80:20:0,05).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания метанола в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида калия в органическом растворителе Нефрасе - С4-155/200 стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Пример 13. Получение 40 % масс. органодисперсии гидроксида натрия в органическом растворителе н-октане по варианту 2.

На 1 этапе отбирают навеску гидроксида натрия, например, 40 г и подвергают ее растворению в протонном растворителе в этаноле, например 2500 мл.

На 2 этапе в раствор гидроксида натрия вводят н-октан, например 60 г, и стабилизирующую добавку полиоксиэтиленнониловый эфир, например 0,1 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 60:40:0,1).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания этанола в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида натрия в органическом растворителе н-октане, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Пример 14. Получение 20 % масс. органодисперсии гидроксида натрия в смеси органических растворителей по варианту 2.

На 1 этапе отбирают навеску гидроксида натрия, например, 20 г и подвергают ее растворению в протонном растворителе в дистиллированной воде, например 100 мл.

На 2 этапе в раствор гидроксида натрия вводят смесь органических растворителей о-оксилол : н-октан= 1:1, например 40 г о-оксилол и 40 г н-октан, и стабилизирующую добавку полиэтиленгликоль (Mw = 1500), например 0,05 г (в соотношении, вес. ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = 80:20:0,05).

На 3 этапе полученную смесь концентрируют путем выпаривания и улавливания дистиллированной воды в перемешивающем устройстве.

На 4 этапе полученную органодисперсию сливают из перемешивающего устройства, фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования.

Получают целевой продукт - органодисперсию гидроксида натрия в смеси органических растворителей, стабильную при хранении.

Далее проводят определение среднего размера частиц по известной методике, указанной выше. Полученные результаты приведены в Таблице на Фиг.2.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно - разработан способ получения органодисперсий (органозоля) гидроксидов щелочных металлов (варианты):

- с меньшим по сравнению с аналогами размером частиц в диапазоне до 10 мкм (см. Примеры 1 - 14, Таблицы 1, 2),

- обеспечивающим стабильность при хранении (см. Таблицы 1, 2);

- позволяющим при этом уменьшить по сравнению с аналогами энергетические затраты при проведении технологического процесса путем двухстадийного измельчения смеси.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность признаков, приведенная в независимом пункте формулы изобретения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность приведенных в независимом пункте формулы изобретения признаков и совокупность полученных технических результатов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, так как заявленное техническое решение возможно реализовать в промышленности посредством применения известных из уровня техники материалов, оборудование и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисперсий субмикронных и наноразмерных частиц щелочных металлов | 2022 |

|

RU2790845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНОСОДЕРЖАЩИХ ЭЛЕКТРОКАТАЛИЗАТОРОВ В БЕЗОРГАНИЧЕСКИХ СРЕДАХ | 2023 |

|

RU2815511C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2021 |

|

RU2792729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2018 |

|

RU2691369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183886C2 |

| ТОНКОДИСПЕРСНАЯ ВОДНАЯ СУСПЕНЗИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2423317C2 |

| ДИСПЕРСНЫЙ ЗАРОДЫШЕОБРАЗОВАТЕЛЬ, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2707033C1 |

| ДИСПЕРСИЯ ОКСИДА ЦИРКОНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СОДЕРЖАЩАЯ ЕЕ СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2509728C2 |

| Водные эмульсии, содержащие сополимеры этилена и винилацетата, способ их получения и применение в качестве препятствующих гелеобразованию добавок к сырой нефти | 2016 |

|

RU2741016C2 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Изобретение относится к области получения регулируемых суспензий гидроксидов щелочных металлов в апротонных органических растворителях, которые могут быть использованы в качестве реагентов для десульфуризации и получения различных фракций нефти в процессах нефтепереработки, в качестве катализатора при производстве биодизельного топлива. Способ получения (варианты) органодисперсии гидроксида лития, натрия или калия включает первый этап отбора навески гидроксида щелочного металла и ее сухой обработки в измельчителе под газовой шапкой. На втором этапе навеску дисперсного порошка гидроксида щелочного металла смешивают с устойчивым органическим растворителем и стабилизирующей добавкой в весовом соотношении - органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99:1:0,01 до 60:40:0,1. На третьем этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, обеспечивающего скорость сдвига, необходимую для измельчения дисперсной фазы до дисперсности не более 10 мкм, и на четвертом этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел и фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования. Получают целевой продукт с дисперсностью не более 10 мкм. Техническим результатом изобретения является обеспечение способа (варианты) получения стабильной органодисперсии гидроксидов щелочных металлов с размером частиц до 10 мкм с уменьшенными энергетическими затратами. 2 н.п. ф-лы, 2 ил., 14 пр.

1. Способ получения органодисперсии гидроксидов щелочных металлов, заключающийся в том, что

на 1 этапе отбирают навеску гидроксида щелочного металла из ряда калий, натрий, литий и подвергают ее сухой обработке в измельчителе под газовой шапкой либо используют дисперсный порошок гидроксида щелочного металла;

на 2 этапе навеску дисперсного порошка гидроксида щелочного металла смешивают с органическим растворителем, устойчивым по отношению к гидроксидам щелочных металлов, и стабилизирующей добавкой в соотношении, вес.ч., органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99:1:0,01 до 60:40:0,1;

на 3 этапе полученную смесь подвергают мокрому измельчению при помощи диспергирующего устройства, обеспечивающего скорость сдвига, необходимую для измельчения дисперсной фазы – гидроксида щелочного металла до дисперсности не более 10 мкм;

на 4 этапе полученную суспензию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел и фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования, получают целевой продукт – органодисперсию гидроксида щелочного металла в органическом растворителе с дисперсностью не более 10 мкм.

2. Способ получения органодисперсии гидроксидов щелочных металлов, заключающийся в том, что

на 1 этапе отбирают навеску гидроксида щелочного металла из ряда калий, натрий, литий и подвергают ее растворению в протонном растворителе;

на 2 этапе раствор гидроксида щелочного металла смешивают с органическим растворителем, устойчивым по отношению к гидроксидам щелочных металлов и с температурой кипения, превышающей температуру кипения протонного растворителя, и стабилизирующей добавкой в соотношении, вес.ч.: органический растворитель : гидроксид щелочного металла : стабилизирующая добавка = от 99:1:0,01 до 60:40:0,1;

на 3 этапе полученную смесь концентрируют путем выпаривания и улавливания протонного растворителя в перемешивающем/диспергирующем устройстве;

на 4 этапе полученную органодисперсию сливают из диспергирующего устройства, при необходимости отделяют от мелящих тел и фильтруют для отделения крупных частиц, которые впоследствии отправляются на рецикл для повторного диспергирования, получают целевой продукт – органодисперсию гидроксида щелочного металла в органическом растворителе с дисперсностью не более 10 мкм.

| US 4307034 A, 22.12.1991 | |||

| KR 850000513 B1, 12.04.1985 | |||

| Способ получения дисперсий субмикронных и наноразмерных частиц щелочных металлов | 2022 |

|

RU2790845C1 |

Авторы

Даты

2024-01-30—Публикация

2023-06-16—Подача