Настоящее изобретение относится к способу изготовления электрода для аккумулятора с неводным электролитом, а более конкретно - к способу изготовления электрода аккумулятора с неводным электролитом, который включает слой активного материала электрода, содержащий активный материал, имеющий состав LixNiyMzO2 (где х удовлетворяет соотношению 0.8<х<1.5, y+z удовлетворяет соотношению 0.8<y+z<1.2, z удовлетворяет соотношению 0≤z<0.35, M - по меньшей мере один элемент, выбранный из Со, Мg, Са, Sr, Al, Mn и Fe) и обеспечивающий очень хорошие характеристики аккумулятора, а также очень хорошие физические свойства слоя активного материала.

В последнее время сделаны замечательные разработки в области электроники, что привело к уменьшению размеров и веса таких устройств, как видеокамеры, камеры на жидких кристаллах, портативные телефоны, портативные компьютеры и текстовые процессоры. Поэтому увеличивается потребность в создании аккумуляторов, являющихся источниками энергии для этих электронных устройств с уменьшенными размерами и весом и имеющих высокую плотность энергии.

Обычно для этих электронных устройств использовались свинцовые аккумуляторы или аккумуляторы никель-кадмий. Эти традиционные аккумуляторы не могут в достаточной степени удовлетворять требованиям, касающимся уменьшения размера и веса, а также достижения высокой плотности энергии.

В качестве аккумуляторов, которые удовлетворяют этим требованиям, используются аккумуляторы (вторичные источники тока) с неводным электролитом, в которых в качестве отрицательного электрода применяется металлический литий или вещество, способное поглощать и выделять литий. Благодаря этому такие аккумуляторы, использующие в качестве материала положительного электрода оксид на основе лития и кобальта (LiCoO2), уже используются на практике. Такой аккумулятор обладает более лучшими свойствами в смысле высокого напряжения и высокой плотности энергии по сравнению с известными вторичными источниками тока (аккумуляторами) небольшого размера. Поэтому они представляются очень перспективными в качестве источника энергии для беспроводных устройств, поскольку эти вторичные источники тока могут быть меньших размеров и более легкими по сравнению с традиционными аккумуляторами.

Кроме того, чтобы получить дополнительное уменьшение размера и веса и дополнительное увеличение плотности энергии, проводятся интенсивные разработки и исследования в области активных материалов и др., и в качестве активного материала электрода предлагается композиционный оксид на основе лития и никеля, LiNiO2.

В электроде аккумулятора с неводным электролитом используется электропроводящая добавка, поскольку активный материал обладает низкой электропроводностью за исключением некоторых активных материалов.

Например, в японской выложенной патентной заявке 1-105,459/1989 раскрыт аккумулятор (вторичный источник тока) с неводным электролитическим раствором, включающий положительный электрод, содержащий LiMn2O4 и графит в качестве главных компонентов, отрицательный электрод и неводный электролитический раствор. В этом аккумуляторе графит содержится во всем LiMn2O4 и его содержание от 8 до 22 вес.%. Это означает, что при использовании графита в качестве электропроводящей добавки требующиеся свойства не будут получены до тех пор, пока графит не будет добавлен в большом количестве.

В японской выложенной патентной заявке 4-215,252/1992 раскрыто использование чешуйчатого графита в качестве электропроводящей добавки для положительного электрода в аккумуляторе с неводным электролитом. Несмотря на то, что описываются электропроводящие добавки, выполненные из графита, но в этом источнике информации не раскрывается способ приготовления суспензии.

В общем случае, чем больше количество электропроводящей добавки, тем легче получить более высокую эффективность активного материала. Однако, если в электрод включено большое количество электропроводящей добавки, то уменьшается количество активного материала на единицу объема, поэтому, в результате емкость аккумулятора будет уменьшаться. Таким образом, сделана попытка уменьшить количество электропроводящей добавки, но в то же время получить высокую эффективность активного материала.

Однако в соответствии с известными способами приготовления материала покрывающей смеси электрода для получения достаточной проводимости электрода в электродную смесь должно добавляться большое количество электропроводящей добавки. В результате, возникает проблема, связанная с тем, что уменьшаются зарядные/разрядные емкости на единицу объема электрода или на единицу массы электрода.

Кроме того, при повторном использовании аккумуляторов с неводным электролитом их емкость уменьшается и параметры аккумулятора ухудшаются. Предполагается, что одним из факторов, приводящих к ухудшению параметров аккумулятора, является ухудшение контакта активного материала с электропроводящей добавкой в электроде, что затрудняет вывод электричества наружу.

Исходя из вышеуказанного, желательно сохранять в электроде в максимально возможной степени хороший контакт активного материала с электропроводящей добавкой, но уменьшать количество электропроводящей графитовой добавки.

Таким образом, задача настоящего изобретения состоит в решении вышеупомянутых проблем и создании способа изготовления электрода для аккумулятора с неводным электролитом с улучшенными зарядными/разрядными характеристиками, такими как разрядная емкость и ресурс циклирования (количество зарядно-разрядных циклов), и с улучшенными физическими свойствами покрывающей пленки.

Были проведены интенсивные исследования и обнаружено, что электрод, имеющий хорошие зарядные/разрядные характеристики и стабильные физические свойства покрывающей пленки, может быть получен даже при небольшом количестве электропроводящей добавки путем влажного перемешивания суспензии, содержащей активный материал и электропроводящую добавку, а затем выполнено диспергирование при приготовлении материала покрывающей смеси на основе активного материала электрода.

Таким образом, в настоящем изобретении предлагается способ изготовления электрода для аккумулятора с неводным электролитом путем приготовления материала покрывающей смеси на основе активного материала электрода, при этом материал смеси содержит по меньшей мере активный материал, имеющий состав LixNiyMzO2 (где х удовлетворяет соотношению 0.8<х<1.5, y+z удовлетворяет соотношению 0.8<y+z<1.2, z удовлетворяет соотношению 0≤z<0.35, M - по меньшей мере один элемент, выбранный из Со, Мg, Са, Sr, Al, Mn и Fe), электропроводящую добавку и связующее, и нанесения указанного материала покрывающей смеси на основе активного материала на токоотвод, при этом способ включает этапы влажного перемешивания суспензии, содержащей по меньшей мере активный материал, электропроводящую добавку, связующее и органический растворитель, а затем выполнения процесса диспергирования влажно перемешанной суспензии с помощью диспергирующего аппарата с узкой щелью для приготовления материала покрывающей смеси.

В настоящем изобретении концентрация твердых компонентов в суспензии на этапе влажного перемешивания предпочтительно 70-90 вес.%.

Кроме того, в настоящем изобретении этап влажного перемешивания выполняется предпочтительно в атмосфере воздуха, азота или инертного газа, имеющего точку росы не выше чем -20oС.

Согласно изобретению достаточная степень электропроводности электрода может быть получена при небольшом количестве электропроводящей добавки благодаря тому, что при приготовлении материала покрывающей смеси на основе активного материала суспензия перемешивается, а затем подвергается процессу диспергирования с помощью узкощелевого диспергирующего аппарата. В результате может быть увеличено количество активного материала на единицу объема электрода и могут быть получены большие зарядные/разрядные емкости на единицу объема электрода. Кроме того, могут быть стабилизированы физические свойства покрывающей пленки.

Описание предпочтительных вариантов осуществления изобретения

Активный материал, используемый в настоящем изобретении, - это композиционный оксид на основе лития, имеющий общую формулу: LixNiyMzO2 (где х удовлетворяет соотношению 0.8<х<1.5, y+z удовлетворяет соотношению 0.8Б<y+z<1.2, z удовлетворяет соотношению 0≤z<0.35, M - по меньшей мере один элемент, выбранный из Со, Мg, Са, Sr, Al, Mn и Fe).

Согласно изобретению средний диаметр частиц вышеупомянутого композиционного оксида на основе лития находится предпочтительно в диапазоне от 1.0 до 30 мкм, более предпочтительно, в диапазоне от 2.0 до 20 мкм. Значение половины величины толщины распределения частиц для среднего диаметра частиц находится предпочтительно в пределах диапазона 2.0-50 мкм. Распределение частиц по размеру измеряется методом дифракции/рассеяния лазерного излучения.

Пример способа получения такого композиционного оксида на основе лития представляет собой технологический процесс, в котором основная соль металла и щелочное, растворимое в воде соединение лития, содержащие соответственно анион, который улетучивается во время прокаливания LiМеталл3+O2 (где Металл содержит Ni в качестве основного компонента и дополнительно содержит, по меньшей мере, один элемент, выбранный из Со, Мg, Са, Sr, Al, Mn и Fe), вступают в реакцию в водной среде для получения суспензии, которая затем сушится и прокаливается.

Основная соль металла представляется общей формулой:

Металл2+ (ОН) 2-nk(An-)kmH2O. Здесь, Металл2+ - это ион, содержащий Ni в качестве основного компонента и возможно содержащий по меньшей мере один элемент, выбранный из Со, Мд, Са, Al, Mn и Fe. Аn- представляет собой анион с валентностью n (где n равно от 1 до 3), такой как ион нитрата, ион хлорида, ион бромида, ион ацетата или ион карбоната. Коэффициент k удовлетворяет соотношению 0.03≤k≤0.3, m удовлетворяет соотношению 0≤m<2.

Основная соль металла, представленная вышеупомянутой формулой, может быть получена следующим образом. К водному раствору Металл2+ добавляется щелочь примерно от 0.7 до 0.95 эквивалента, предпочтительно примерно от 0.8 до 0.95 эквивалента, относительно Металл2+, и между ними проводится реакция при температуре примерно 80o С или ниже, затем полученный в результате реакции продукт выдерживается при температуре от 40oС до 70oС в течение 0.1-10 часов. Затем продукт промывается водой для удаления побочных продуктов. Используемая в реакции щелочь может быть гидроксидом щелочного металла, таким как гидроксид натрия, гидроксидом щелочноземельного металла, таким как гидроксид кальция, амином или другим подобным соединением.

Между основной солью металла, выбранной из соединений, характеризуемых вышеупомянутой формулой, и одним или несколькими соединениями лития, выбранными из гидроксида лития, карбоната лития, их гидратов и других подобных соединений, проводится реакция в воде при концентрации в диапазоне от 5 до 25 вес. % и при температуре в диапазоне от комнатной температуры до 100oС, для получения суспензии, которая затем подвергается распылительной сушке для получения улучшенной однородности по форме частиц полученной композиции.

Композиционный оксид на основе лития может быть получен путем термической обработки высушенного продукта, он прокаливается в атмосфере окислительного газа, содержащего воздух, кислород, озон или другие подобные газы, при температуре примерно от 700 до 1000oС в течение примерно 0.1-20 часов.

Другой пример способа получения композиционного оксида на основе лития, используемого в настоящем изобретении, представляет собой технологический процесс, в котором используется растворимое в воде соединение лития и основной карбонат металла, полученный из растворимого в воде соединения металла.

Используемое в этом процессе растворимое в воде соединение металла - это нитрат, сульфат, хлорид металла или другое подобное соединение. Это растворимое в воде соединение металла может содержать соединение никеля как главный компонент и может быть смешано с заданным количеством другого растворимого в воде соединения металла, так что по меньшей мере один элемент, выбранный из Со, Мg, Са, Sr, Al, Мn и Fe, может быть смешан с Ni.

Основной карбонат металла может быть получен путем фильтрации и сушки осадка, полученного в результате того, что смесь вышеупомянутых растворимых в воде соединений металла вступила в реакцию в воде с соединением, выбранным из группы, состоящей из карбоната щелочи, бикарбоната щелочи, карбоната аммония и бикарбоната аммония, или осадка, полученного в результате реакции в вышеупомянутой реакционной смеси в случае, когда в ней присутствует гидроксид натрия. В этом случае для получения хорошего осадка предпочтительно использовать карбонат в небольшом избыточном количестве. Также важно регулировать условия перемешивания реагентов, чтобы тем самым регулировать удельную площадь поверхности осадка.

К полученному таким образом основному карбонату металла добавляется порошок растворимого в воде соединения лития, например, такого как карбонат лития или гидроксид лития, в требующемся соотношении металла к Li. Полученная в результате смесь в порошкообразном виде сначала нагревается до температуры 300-500oС в присутствии инертного газа или кислородсодержащего газа. Этот нагрев приводит к разложению только основного карбоната металла, вследствие чего из кристаллической структуры выделяется газ угольной кислоты. Этот нагрев продолжается до тех пор, пока по существу не прекратится образование газа угольной кислоты, так что весь основной карбонат металла превратиться в оксид металла, имеющий многочисленные мелкие поры.

После того как образование газа угольной кислоты по существу прекратится, температуру дополнительно повышают, чтобы расплавленное, растворимое в воде соединение лития проникало в мелкие поры оксида металла, благодаря чему эти два соединения будут находиться в предельно тесном контакте. В это время полученный продукт прокаливается при температуре 700-900oС в присутствии кислорода или воздуха, обогащенного кислородом, благодаря чему Ni переходит из двухвалентного в трехвалентный с образованием композиционного оксида на основе лития.

Чем больше удельная площадь поверхности используемого основного карбоната металла (например, более чем 100 м2/г), тем это более предпочтительно, поскольку будет более интенсивно происходить выделение газа и образование мелких пор после предварительного прокаливания.

На электропроводящую добавку, используемую в настоящем изобретении, специальных ограничений нет и может использоваться любое электропроводящее вещество, которое не подвергается химическому изменению. Примеры электропроводящих добавок обычно включают графиты, такие как природный графит (графит с прожилками, чешуйчатый графит и другие) и искусственный графит, углеродные сажи, такие как ацетиленовая сажа, сажа Кетьен, газовая канальная сажа, печная сажа и тепловая сажа, электропроводящие волокна, такие как угольное волокно, угольное волокно, выращенное в газообразной фазе, и металлическое волокно, а также металлические порошки, такие как медь, никель, алюминий и серебро. Среди этих веществ предпочтительным является чешуйчатый графит.

Конкретно, электропроводящей добавкой может быть вещество из семейства LF, выпускаемых Chuetsu Graphite Works Co., Ltd., семейства UFG, выпускаемых Showa Denco K. K. , семейства КS, выпускаемых LONZA Co., Ltd., семейства MICROCARBO-G, выпускаемых Kansai Netsukagaku Co., Ltd., Ecoscarbons, выпускаемые Ecos Giken Co., Ltd., и другие.

Количество подмешиваемой электропроводящей добавки предпочтительно от 1 до 15 вес.%, более предпочтительно от 2 до 10 вес.% в сухой покрывающей пленке, хотя это количество зависит от удельной площади поверхности активного материала и других параметров.

Связующее, используемое в настоящем изобретении, представляет собой одно соединение или смесь двух или нескольких термопластичных смол или полимеров, имеющих упругость каучука. Примеры связующих, которые могут быть использованы, включают полимеры фтористого типа, поливиниловый спирт, карбоксиметилцеллюлоза, гидроксипропилцеллюлоза, регенерированная целлюлоза, диацетилцеллюлоза, поливинилхлорид, поливинилпирролидон, полиэтилен, полипропилен, каучук на основе сополимера этилена, пропилена и диенового мономера (ЭПДМ), сульфированный ЭПДМ, бутадиенстирольный каучук (БСК), полибутадиен, оксид полиэтилена и другие.

Среди вышеупомянутых соединений фторсодержащий полимер предпочтительно имеет отношение атомов фтора к атомам углерода в диапазоне от 0.75 до 1.5, более предпочтительно в диапазоне от 0.75 до 1.3. Если эта величина больше 1.5, это приведет к возникновению трудностей при получении достаточной емкости аккумулятора. С другой стороны, если атомное отношение меньше чем 0.75, то связующее будет растворяться в электролитическом растворе.

Примеры таких фторсодержащих полимеров включают политетрафторэтилен, поливинилиденфторид, сополимеры винилиденфторидэтилентрифторид, сополимеры этилентетрафторэтилен, сополимеры пропилентетрафторэтилен и другие подобные. Также может использоваться фторсодержащий полимер, в котором водород в основной цепи замещен алкильной группой (группами).

Среди этих соединений есть соединения, которые обладают избирательной растворимостью, т.е. имеют низкую растворимость в электролитическом растворе и растворимые в некоторых растворителях. Например, полимеры типа винилиденфторид только незначительно растворимы в растворителе углеродного типа, который используется в качестве электролитического раствора, или в других подобных, но они растворимы в таком растворителе, как например N,N-диметилформамид или N-метилпирролидон.

Количество добавляемого связующего предпочтительно от 1 до 15 вес.%, более предпочтительно от 2 до 10 вес.% в сухой покрывающей пленке, хотя эта величина зависит от удельной площади поверхности и распределения частиц по размеру для активного материала, а также от электропроводящей добавки, напряжения предполагаемого электрода и других параметров.

Растворитель, используемый для приготовления материала покрывающей смеси на основе активного материала электрода, не ограничивается и может использоваться известный органический растворитель. Примеры органических растворителей включают насыщенные углеводороды, такие как гексан, ароматические углеводороды, такие как толуол и ксилол, спирты, такие как метанол, этаноловый, пропанол и бутанол, кетоны, такие как ацетон, метилэтилкетон, метилизобутилкетон и диизобутилкетон, и циклогексанол, сложные эфиры, такие как этилацетат и бутилацетат, простые эфиры, такие как тетрагидрофуран, диоксан и диэтиловый эфир, амиды, такие как N,N-диметилформамид, N-метилпирролидон и N,N-диметилацетамид, и галогенированные углеводороды, такие как этиленхлорид и хлорбензол и другие. Среди этих веществ предпочтительными являются растворители на основе кетонов и на основе амидов, поскольку они могут растворять фторсодержащие полимеры. Эти растворители могут использоваться либо по отдельности, либо в виде смеси из двух или более растворителей.

В настоящем изобретении суспензия, содержащая активный материал, электропроводящую добавку, связующее и органический растворитель, которые упоминались выше, перемешивается во влажном состоянии и затем подвергается процессу диспергирования с помощью узкощелевого диспергирующего аппарата для приготовления материала покрывающей смеси. Во время проведения этих этапов возможно исключить вторичную агломерацию или образование ''стопок" из электропроводящей добавки, благодаря чему получают хорошую электропроводимость, даже если добавляется лишь небольшое количество электропроводящей добавки. Кроме того, стабилизируются физические свойства покрывающей пленки.

Например, пояснения будут даны для случая, когда в качестве электропроводящей добавки используется графит. Поскольку графит обладает свойством расщепляться, то графит, имеющий большой диаметр частиц, может быть расщеплен для увеличения удельной площади поверхности при небольшом уменьшении диаметра частиц. Однако графит имеет склонность образовывать стопки и, если в сухом технологическом процессе, чтобы "разрыхлить" стопку применять сильное сдвигающее усилие (касательное напряжение) или какое-либо другое подобное воздействие, то он будет в еще большей степени складываться в стопку. Например, если делается попытка измельчить графит с помощью шаровой мельницы или другой подобной машины, то возникает проблема, связанная с тем, что графит имеет склонность к укладыванию в стопку, несмотря на то, что он может быть измельченным. Поэтому в аналогах изобретения трудно было расщепить стопку, не раскалывая частицы графита. Согласно приему, предложенному в настоящем изобретении, стопки графита могут эффективно ликвидироваться (они не образуются), и получена хорошая электропроводимость даже при добавлении лишь небольшого количества графита.

Ниже рассмотрен случай, когда в качестве электропроводящей добавки используется ацетиленовая сажа. Ацетиленовая сажа имеет склонность к образованию больших вторичных агломератов. При использовании обычного процесса обработки в сухом состоянии или обычного способа диспергирования нелегко ослабить тенденцию к агломерации частиц ацетиленовой сажи, поэтому для получения достаточной электропроводимости в материал покрывающей смеси электрода должно добавляться большое количество ацетиленовой сажи. Благодаря операции, предложенной в настоящем изобретении, возможно 'разрыхлять" вторичные агломераты ацетиленовой сажи и получать хорошую электропроводимость даже при добавлении лишь небольшого количества ацетиленовой сажи.

В настоящем изобретении влажное перемешивание проводится в перемешивающих аппаратах таких, как перемешивающая машина, планетарный смеситель, двухвалковый смеситель, трехвалковый смеситель, смеситель Бенбери и других. Перемешивающая машина - это аппарат, в котором обеспечивается сдвигающее усилие между вращающимся ножом и резервуаром с перемешиваемой смесью. Перемешивающая машина может быть периодического действия или непрерывного действия. Могут использоваться перемешивающие машины обоих типов.

Примеры перемешивающих машин периодического действия включают перемешивающую машину открытого типа, перемешивающую машину под давлением и другие. Поскольку перемешивающая машина открытого типа сверху открыта, то образуются пустоты, поэтому для достижения эффекта такая машина не подходит. Перемешивающая машина под давлением может обеспечить требующийся эффект значительно более эффективным образом, поскольку образование пустот может быть сведено к минимуму. Перемешивающая машина непрерывного действия также не уменьшает эффекта, поскольку она имеет бункер для подачи исходных продуктов, хотя по сравнению с машиной, работающей под давлением, в ней в незначительной степени происходит образование полостей. Перемешивающая машина непрерывного действия является предпочтительной, поскольку в ней этапы могут выполняться непрерывно, включая процессы предварительной обработки, например, предварительное смешивание, а также процессы, выполняемые после основной обработки, такие как перемешивание, разбавление и растворение.

Примеры вращающихся ножей, используемых в таких перемешивающих машинах, включают ножи ∑ -типа, ножи Z-типа, ножи клиновидного типа, ножи валкового типа, ножи S-типа, ножи типа "рыбий хвост" и ножи Бенбери.

Примеры перемешивающих машин включают перемешивающие машины периодического действия, такие как перемешивающая машина под давлением типа MS, изготавливаемая Moriyama Co., Ltd., непрерывные перемешивающие машины, такие как перемешивающие машины KRC, изготавливаемые Kurimoto, Ltd., и экструдеры, изготавливаемые Fuji Powdernel, Kobe Seitetsusho, Toshiba Machine Co., Ltd., и кроме того, небольшие перемешивающие машины, такие как настольные перемешивающие машины, изготавливаемые Irie Shokai Co., Ltd., перемешивающие машины, изготавливаемые Takabayashi Rika Co., Ltd., Laboplastomill и Blavender, изготавливаемые Тоуо Seiki Co., Ltd.

Концентрация твердых компонентов в суспензии во время влажного перемешивания предпочтительно в диапазоне 70-90 вес.%. Если концентрация слишком большая или слишком маленькая по сравнению с этим диапазоном, то получить достаточное сдвигающее усилие невозможно.

Кроме того, влажное перемешивание предпочтительно выполняется в атмосфере воздуха, азота или инертного газа, имеющего точку росы не более чем -20oС. Если суспензия подвергается процессу влажного перемешивания в такой атмосфере, то возможно предотвратить реакцию разложения соединения LixNiyMzO2, которое является активным материалом, поэтому зарядные/разрядные емкости не уменьшатся.

Температура суспензии во время этапа влажного перемешивания находится предпочтительно в диапазоне 30-90oС. Если температура суспензии ниже 30oС, то трудно получить достаточное сдвигающее усилие. С другой стороны, если температура суспензии превышает 90oС, то органический растворитель в суспензии испарится, вследствие чего изменится концентрация твердых компонентов в суспензии.

С помощью перемешивающих машин и перемешивания суспензия, содержащая активный материал электропроводящую добавку, связующее и органический растворитель, перемешивается в достаточной степени. Перемешанная суспензия затем разбавляется для получения соответствующей вязкости и диспергируется в узкощелевом диспергирующем аппарате.

Узкощелевой диспергирующий аппарат, используемый в настоящем изобретении, может быть гомогенизатором Гаулина (Gaulin), высокоскоростной шаровой мельницей, ультрадиспергатором и др. Любой из вышеупомянутых диспергирующих аппаратов обеспечивает сдвигающее усилие за счет прохождения перемешенного материала покрытия через узкую щель. При выполнении такого диспергирующего процесса маленькие кусочки, такие как "стопки" графита или вторичные агломераты ацетиленовой сажи, могут быть в высокой степени диспергированы. Поэтому максимальный эффект от электропроводящей добавки может быть получен при добавлении минимального количества электропроводящей добавки.

Кроме того, при необходимости может быть проведена заключительная обработка путем диспергирования в перемешивающем смесителе, таком как гиперсмеситель или растворитель, чтобы материал покрывающей смеси на основе активного материала электрода удовлетворял требованиям устройства для нанесения покрытия.

Приготовленный материал покрывающей смеси наносится на токоотвод и высушивается. Токоотвод не ограничивается специальными требованиями и он может быть из любого электропроводящего вещества, которое не подвергается химическому изменению, когда оно находится в аккумуляторе. Например, токоотвод может быть выполнен из алюминия, сплава алюминия, никеля, нержавеющей стали, титана или другого подобного вещества. Помимо этих металлов также могут использоваться алюминий или нержавеющая сталь, поверхность которых обработана углеродом, никелем или титаном. Особенно предпочтителен алюминий или сплав алюминия. Токоотвод может быть в виде фольги, в виде пленки, в виде сетки, пористым, вспененным или в другом подобном виде. Толщина токоотвода от 1 до 100 мкм, предпочтительно от 1 до 50 мкм.

Материал покрывающей смеси на основе активного материала электрода наносится на токоотвод с помощью обычного хорошо известного способа нанесения покрытия, такого как например, нанесение реверсивным валиком, нанесение прямым валиком, нанесение с помощью ножевого устройства, нанесение с помощью экструзионного сопла, нанесение поливом, нанесение гравюрным валком, нанесение с удалением излишков с помощью планки, нанесение окунанием, нанесение легким касанием, нанесение сдавливанием и другие. Среди этих способов нанесения покрытия предпочтительным является нанесение с помощью экструзионного сопла, с помощью которого может быть получено хорошее состояние поверхности покрывающего слоя при подходящем выборе состава растворителя для смеси и условий сушки, так чтобы покрывающий материал наносился на токоотвод со скоростью от 5 до 100 м/мин.

Температура сушки составляет предпочтительно 30-150oС, более предпочтительно 50-140oС. Если температура сушки меньше чем 30oС, то растворитель не будет высушиваться в достаточной степени. С другой стороны, если температура сушки превышает 150oС, то связующее может не распределяться однородно по поверхности электрода, поскольку скорость испарения растворителя слишком высокая, что приводит к ухудшению свойств электрода.

Толщина, длина и ширина покрывающего слоя определяются конечными размерами аккумулятора, который должен быть получен. Толщина покрывающего слоя предпочтительно регулируется после этапа нанесения покрытия путем обычной валковой пресс-обработки. Давление при обработке предпочтительно от 0.2 до 10 т/см, а температура при обработке предпочтительно от 10 до 150o.

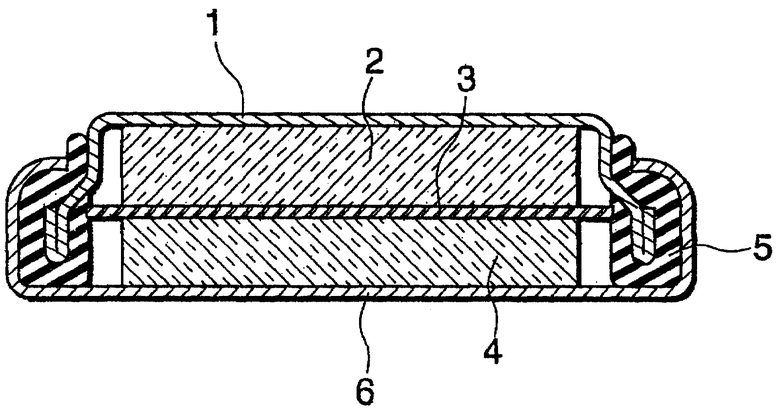

Изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающий чертеж, на котором изображено поперечное сечение аккумулятора типа монеты.

Способы осуществления изобретения

Далее настоящее изобретение будет более конкретно поясняться со ссылкой на примеры, приведенные ниже.

Пример 1

Материал покрывающей смеси на основе активного материала для положительного электрода готовился следующим образом.

Активный материал положительного электрода: LiNi0.02Co0.20O2 - 94 вес.ч.

(DC-118, изготавливаемый Seimi Chemical Co.,Ltd.)

Электропроводящая добавка: чешуйчатый графит - 3 вес.ч.

(КS 25, изготавливаемый LONZA Co., Ltd.)

Связующее: поливинилиденфторид (ПВДФ) - 3 вес.ч.

(KYNAR741, изготавливаемый ELF-ATOCHEM Япония)

Растворитель: N-метил-2-пирролидон (NMП) - 37 вес.ч.

ПВДФ (3 вес.ч.) растворяли в NMП (27 вес.ч.) для приготовления раствора связующего (30 вес.ч.). Активный материал (94 вес.ч.), электропроводящая добавка (3 вес. ч.) и раствор связующего (19 вес.ч.) загружали в планетарный смеситель для проведения процесса перемешивания в течение одного часа. Температура суспензии во время проведения этапа перемешивания была 50oС. Внутри емкости планетарного смесителя поддерживалась атмосфера азота с точкой росы -50oС.

Перемешанная суспензия разбавлялась путем добавления раствора связующего (11 вес. ч.) и NMП (10 вес.ч.) и затем суспензия подвергалась процессу диспергирования в гомогенизаторе Гаулина для приготовления материала покрывающей смеси на основе активного материала положительного электрода.

Приготовленный материал покрывающей смеси наносился на одну поверхность токоотвода из алюминиевой фольги толщиной 20 мкм с помощью экструзионного сопла и сушился при 120oС. Затем материал покрывающей смеси наносился на другую поверхность токоотвода аналогичным образом и сушился. Полученный токоотвод с нанесенным покрытием подвергался пресс-обработке с помощью валковой пресс-машины и разрезался по заданному размеру. После этого пленка из покрывающей смеси на одной стороне токоотвода расслаивалась для получения электрода для Примера 1, имеющего слой смеси толщиной 65 мкм.

Пример 2

Материал покрывающей смеси готовился таким же образом, как в Примере 1 за исключением того, что для изготовления электрода процесс диспергирования выполнялся с помощью ультрадиспергатора вместо гомогенизатора Гаулина, как в Примере 1.

Пример 3

Материал покрывающей смеси на основе активного материала для положительного электрода готовился следующим образом.

Состав смеси

Активный материал положительного электрода: LiNi0.82CО0.18O2 - 94 вес.ч.

(DC-118, изготавливаемый Seimi Chemical Co., Ltd.)

Электропроводящая добавка: ацетиленовая сажа - 3 вес.ч.

(изготавливаемый Denki Kagaku Kogyo К.К.)

Связующее: поливинилиденфторид (ПВДФ) - 3 вес.ч.

(KYNAR741, изготавливаемый ELF-ATOCHEM Япония)

Растворитель: N-метил-2-пирролидон (NМП) - 50 вес.ч.

ПВДФ (3 вес.ч.) растворяли в NМП (27 вес.ч.) для приготовления раствора связующего (30 вес.ч.). Активный материал (94 вес.ч.), электропроводящая добавка (3 вес. ч.) и раствор связующего (28 вес.ч.) загружали в планетарный смеситель для проведения процесса перемешивания в течение одного часа. Температура суспензии во время проведения этапа перемешивания была 50oС. Внутри емкости планетарного смесителя поддерживалась атмосфера азота с точкой росы -50oС.

Перемешанная суспензия разбавлялась путем добавления раствора связующего ( 2 вес.ч.) и NMП (23 вес.ч.), затем суспензия подвергалась процессу диспергирования в гомогенизаторе Гаулина для приготовления материала покрывающей смеси на основе активного материала положительного электрода.

Для изготовления электрода для Примера 3 приготовленный материал покрывающей смеси наносился на токоотвод таким же образом как в Примере 1.

Сравнительный пример 1

Состав смеси материала покрывающей смеси на основе активного материала положительного электрода был таким же, как в Примере 1.

Активный материал положительного электрода (94 вес.ч.), электропроводящая добавка (3 вес.ч.), связующее (3 вес.ч.) и растворитель (37 вес.ч.) загружались в гиперсмеситель, где они перемешивались в течение одного часа для получения материала покрывающей смеси на основе активного материала. Внутри гиперсмесителя поддерживалась атмосфера азота с водяной точкой росы -50oС.

Для изготовления электрода Сравнительного примера 1 приготовленный материал покрывающей смеси наносился на токоотвод таким же образом как в Примере 1.

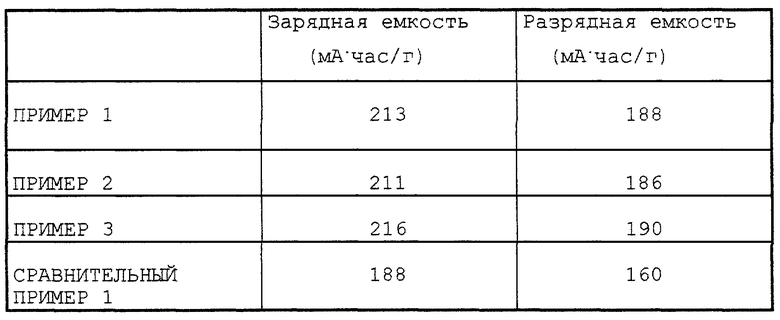

Параметры аккумулятора

Параметры аккумулятора с каждым из электродов, полученных в Примерах 1-3 и Сравнительном примере 1 измерялись следующим образом.

Для изготовления круглого положительного электрода диаметром 15.5 мм каждый из полученных электродов высушивался для удаления остаточной влаги в слое активного материала положительного электрода. Отдельно вырезался металлический литий толщиной 1.85 мм круговой формы диаметром 15.5 мм в качестве отрицательного электрода. Далее готовился раствор неводного электролита путем растворения LiPF6 с концентрацией 1 моль/литр в смешанном растворителе, содержащем этиленкарбонат и диметилкарбонат в соотношении 1:1 об.

Аккумулятор типа монеты, имеющий диаметр 20 мм с толщиной 2.5 мм, готовился (см. чертеж), используя раствор неводного электролита, положительный электрод, отрицательный электрод, тонкопленочный разделитель, выполненный из полипропилена, чашку отрицательного электрода, оболочку положительного электрода и уплотнение. В аккумуляторе типа монеты положительный электрод 4, находящийся в оболочке 6, и отрицательный электрод 2, находящийся в чашке 1, через разделитель 3 наслаиваются друг на друга. Пустоты оболочки 6 положительного электрода и чашки 1 отрицательного электрода заполняются уплотняющим составом, и аккумулятор герметизируется с помощью уплотнения 5. На чертеже токоотвод не показан.

Таким образом изготовленные аккумуляторы заряжались при напряжении зарядки 4.2 В, зарядном токе 1 мА и времени заряда 20 часов, а затем для определения зарядной/разрядной емкостей аккумулятор разряжался с током разряда 1 мА и конечным напряжением аккумулятора 3.0 В. Результаты приведены в Таблице.

Из Таблицы понятно, что каждый из аккумуляторов с электродами Примеров 1-3 имеет большие зарядные/разрядные емкости. И напротив, аккумулятор Сравнительного примера 1 имеет маленькие зарядные/разрядные емкости. Другими словами, высокие параметры аккумулятора были получены при добавлении такого же количества электропроводящей добавки за счет того, что при приготовлении материала покрывающей смеси на основе активного материала суспензия подвергалась процессу влажного перемешивания и затем проводился процесс диспергирования с помощью узкощелевого диспергирующего аппарата, как в примерах.

Настоящее изобретение может быть выполнено и в любых других вариантах, не выходя за рамки сущности и основных характеристик настоящего изобретения.

Промышленная применимость

Как показано и описано выше, поскольку при приготовлении материала покрывающей смеси на основе активного материала суспензия обрабатывается путем влажного перемешивания и затем подвергается процессу диспергирования с помощью узкощелевого диспергирующего аппарата, то достаточная электропроводность электрода может быть получена с небольшим количеством электропроводящей добавки. В результате, количество активного материала на единицу объема электрода может быть увеличено и могут быть получены большие зарядные/разрядные емкости на единицу объема электрода. Кроме того, могут быть стабилизированы физические свойства покрывающей пленки.

Настоящее изобретение вносит вклад в усовершенствование зарядных/разрядных характеристик аккумулятора с неводным электролитом, таких как разрядная емкость и ресурс циклирования (при зарядно-разрядной работе аккумулятора), а также в улучшение физических свойств пленки, покрывающей электрод.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183369C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183368C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 2012 |

|

RU2574592C2 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 2013 |

|

RU2569670C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ АНОДОВ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА И ХИМИЧЕСКИ ОБРАБОТАННЫЕ ТАКИМ СПОСОБОМ АНОДЫ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА ДЛЯ КАЛИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2762737C1 |

| СОСТАВ ДЛЯ БРИТЬЯ | 1992 |

|

RU2132675C1 |

| СПОСОБ УСОВЕРШЕНСТВОВАНИЯ ЛИТИЕВОГО ЭЛЕМЕНТА | 1996 |

|

RU2156523C2 |

| АНОД ДЛЯ АККУМУЛЯТОРА ЛИТИЙ-ИОННОЙ БАТАРЕИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2013 |

|

RU2621310C2 |

| АНОД ДЛЯ КАЛИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2020 |

|

RU2731884C1 |

Изобретение относится к способу изготовления электрода для аккумулятора с неводным электролитом. Техническим результатом изобретения является улучшение зарядных разрядных характеристик, таких, как разрядная емкость и ресурс при цикличной зарядно-разрядной работе. Согласно изобретению способ включает этапы влажного перемешивания суспензии, состоящей из активного материала, имеющего состав LixNiyMzO2, (0,8<х<1,5, 0,8<y+z<1,2, 0≤z<0,35; М - по меньшей мере один элемент, выбранный из Со, Mg, Ca, Sr, Al, Mn, Fe), электропроводящей добавки, связующего и органического растворителя, и затем выполнения процесса диспергирования влажно-перемешанной суспензии с помощью узкощелевого диспергирующего аппарата, для приготовления материала покрывающей смеси, который затем наносится на токоотвод. 2 з.п.ф-лы, 1 ил., 1 табл.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Вторичный химический источник тока | 1985 |

|

SU1691914A1 |

| US 4939049 A, 03.07.1990 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2002-06-20—Публикация

1998-05-27—Подача