Измеритель колесных нагрузок (ИКН) является основой весов рельсовых тензометрических и диагностической системы подвижного состава железной дороги. Измерение применимо только к движущимся железнодорожным вагонам и составам. ИКН размещается на рабочем рельсе в межшпальном пространстве. Конструктивное исполнение ИКН исключает какие-либо доработки верхнего строения пути: сверление рельса, приварка к нему крепежных элементов, раздвижка шпал и тому подобное. Измеритель содержит четыре тензометрических датчика деформации, четыре датчика температуры, преобразователи аналоговых сигналов датчиков и процессор, поставляющий эти сигналы в компьютер, удаленный от ИКН на расстояние нескольких сотен метров. Расстояние между датчиками по длине рельса в межшпальном пространстве определено для каждого типа рельса специальным алгоритмом. Программа нормализует поставляемые по крайней мере двумя ИКН данные и переводит их в эксплуатационные величины: колесные нагрузки, скорости, кинематические и динамические нарушения нормального режима проезда.

Известно конструктивное исполнение ИКН в составе рельсовых весов, представленное в Заявке на изобретение №2008144076 от 05.11.2008 г. «Весы рельсовые тензометрические». В пределах измерительного участка, в зоне нейтральной оси рельса, расположены четыре датчика деформации, совмещенные с датчиками температуры. Аналоговые сигналы этих датчиков поступают в плату преобразователя, содержащую усилители, аналого-цифровые преобразователи (АЦП) и процессор, поставляющий в компьютер информацию о колесных нагрузках как функциях времени. Плата преобразователя вынесена за пределы рельсового пути. Последнее является существенным недостатком рассматриваемой конструкции, поскольку многометровые кабели связи датчиков с платой порождают риск электрических помех и понижения плотности щебеночного наполнения межшпального пространства на измерительном участке.

В качестве прототипа принимается ИКН в рельсовых весах, представленного патентом РФ на изобретение №2685741 «Весы рельсовые тензометрические». В прототипе устранен недостаток аналога, а именно плата преобразователя размещается на рабочем рельсе в зоне измерительного участка. Длина кабелей связи датчиков с платой не превышает 0,5 м. Остается неопределенным расстояние между датчиками по длине рельса. Сверху оно ограничено расстоянием между шпалами (400 мм). Представление об ограничении снизу было приблизительно оценено на основании опыта эксплуатации прототипа (рельс Р65) величиной в 200 мм. Эта неопределенность расценивается как недостаток, который призвано устранить новое изобретение. Расстояние между датчиками является важным конструктивным параметром ИКН. Оптимизация его величины составляет технический результат изобретения.

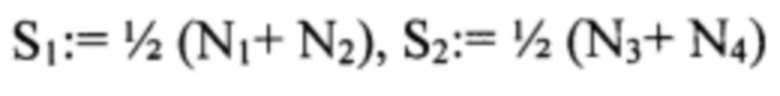

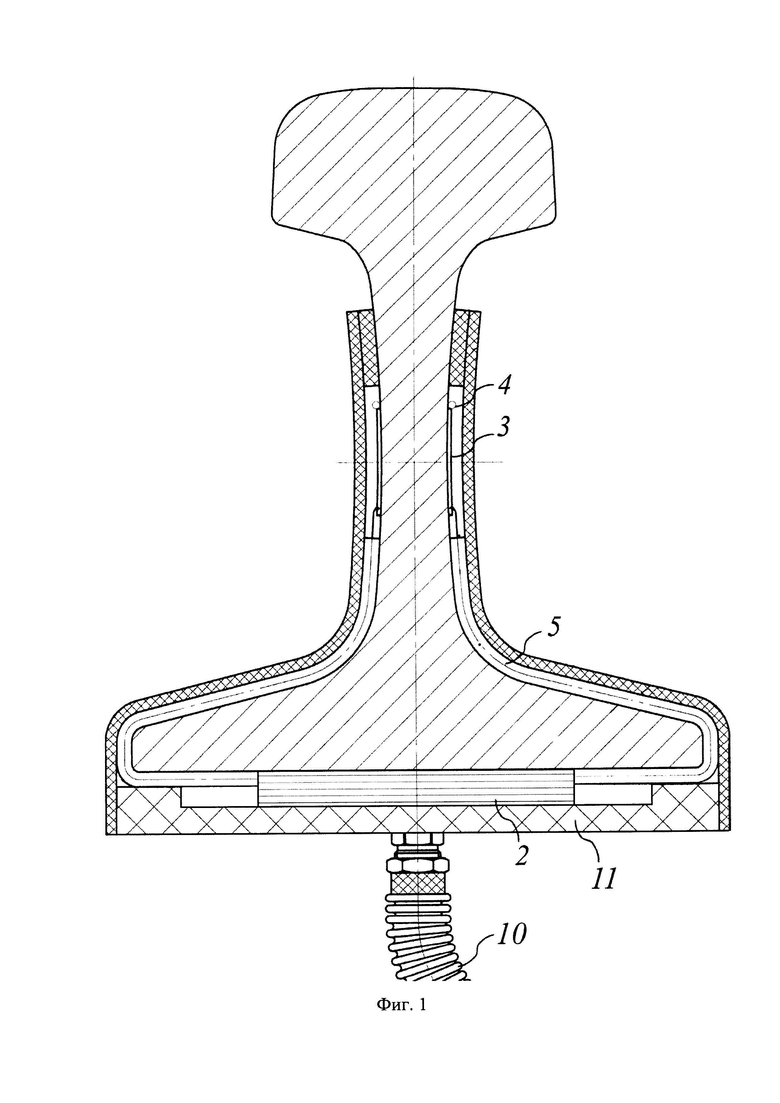

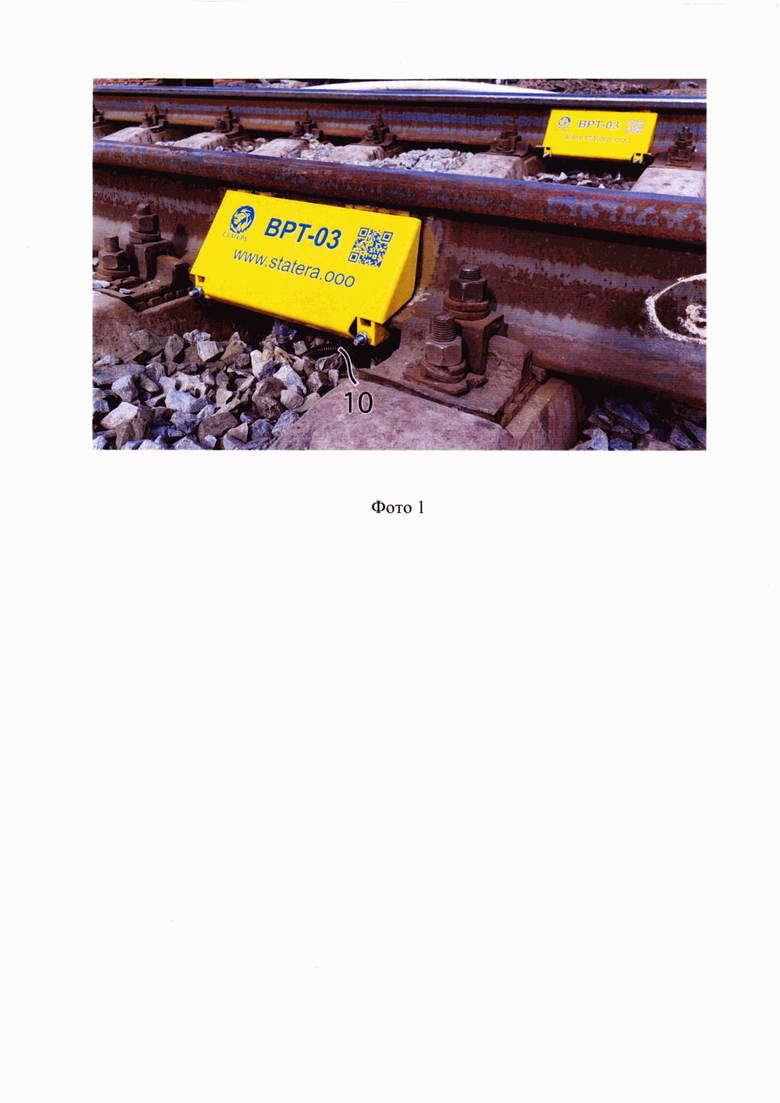

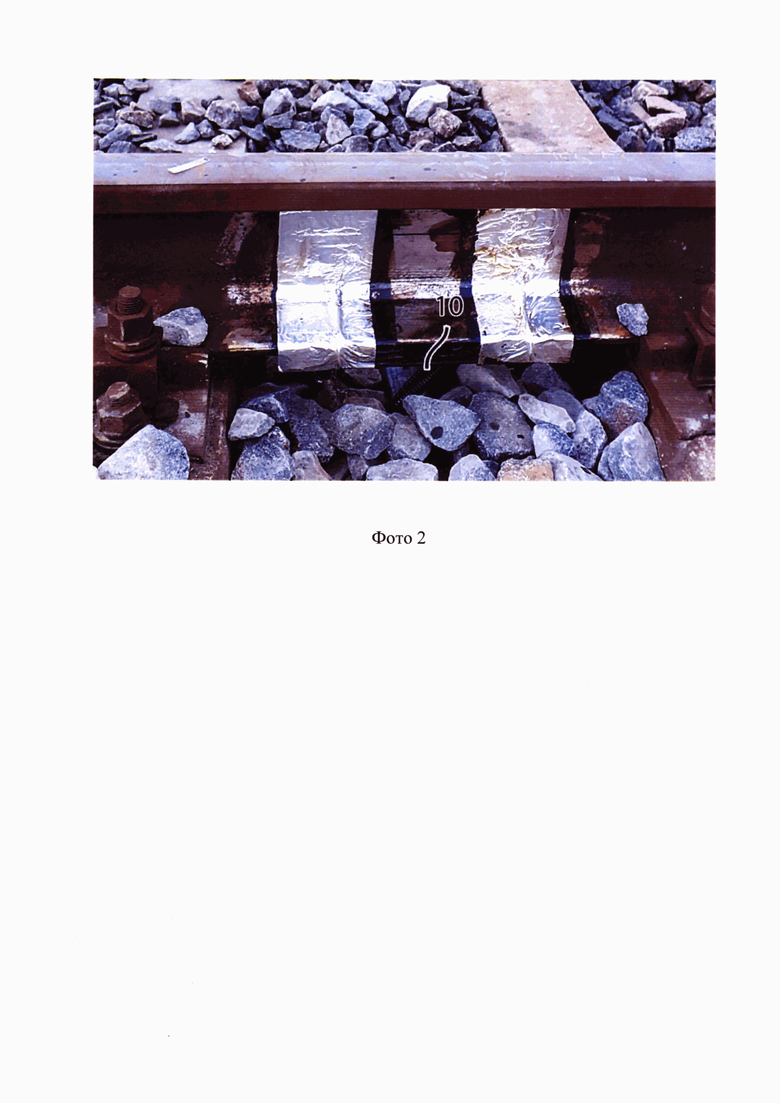

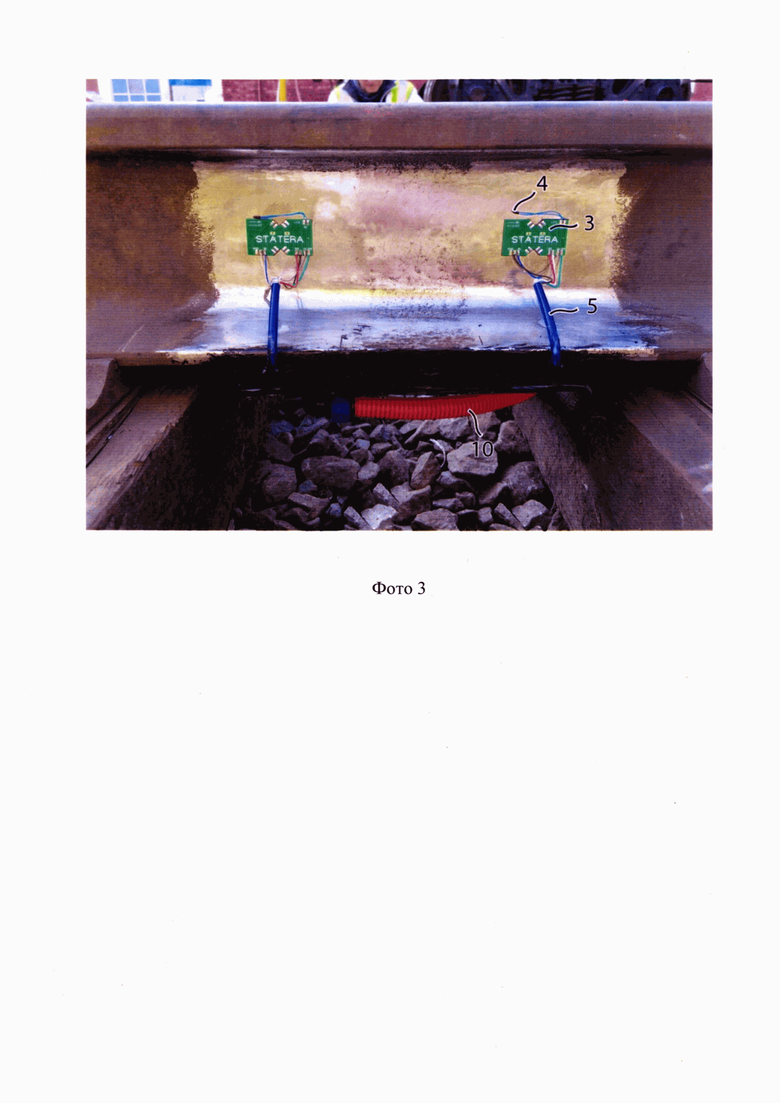

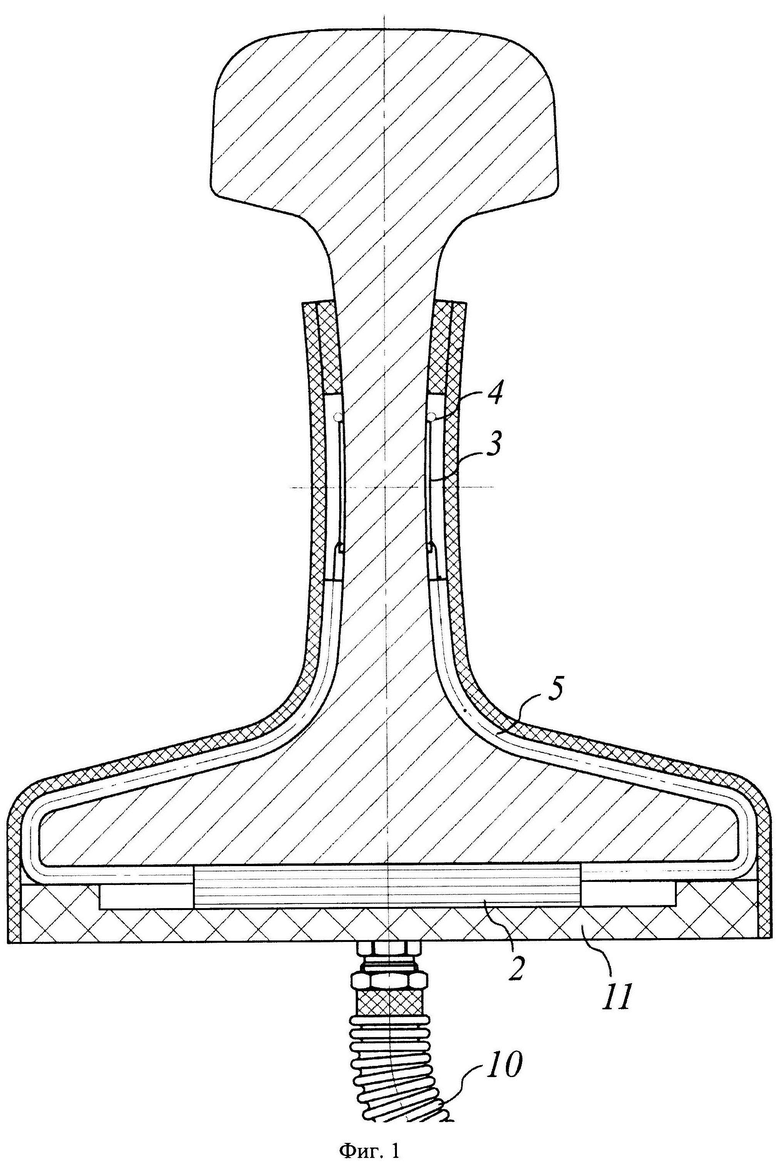

Как уже было отмечено, измеритель колесных нагрузок (ИКН) является основой весов рельсовых тензометрических и диагностической системы подвижного состава железной дороги. Размещается он на рабочих рельсах в межшпальном пространстве (Фиг. 1). Измерение применимо только к движущимся железнодорожным вагонам и составам. ИКН со снятым пластиковым кожухом (такая конфигурация допускается к эксплуатации) показан на фото 2. Четыре датчика деформации, устройство которого описано в патенте РФ на изобретение №2349874 «Датчик деформации тензорезисторный», и совмещенные с ними датчики температуры капсулированы полимерными пластинами. Расположение датчиков, а именно процесс монтажа, продемонстрировано на фото 3. Совместно с датчиками капсулирована и плата преобразователя, к которому последние подключены четырьмя шестижильными кабелями связи, где 4 жилы - это мостовая схема датчика деформации, а 2 жилы - это датчик температуры. Продемонстрировано на Фиг. 1. Плата преобразователя соединена кабелем связи с компьютером и блоком питания напряжением от 6 до 24 В. Схема подключения продемонстрирована на Фиг. 2. Максимальная длина кабеля не превышает 500 м.

Плата преобразователя переводит аналоговые сигналы датчиков в цифровой код и передает их компьютеру. Плата содержит усилители, аналого-цифровые преобразователи (АЦП), генератор стабилизированного напряжения и процессор.

Конструктивное исполнение ИКН исключает какие-либо доработки верхнего строения пути: сверление рельса, приварка к нему крепежных элементов, раздвижка шпал и тому подобное. Применение мягких материалов клеевых соединений датчиков и полимерных пластин с металлом рельса делает невозможной аварийную ситуацию на железной дороге из-за разрушения ИКН.

Преобразователь осуществляет следующую последовательность присвоений:

1. Вычисление по алгоритму фирмы-изготовителя датчика температуры

2. Смещение вычисленной температуры на 20°С: Ti:=Ti-20, i=1, 2, 3, 4

3. Компенсация температурного дрейфа датчика деформации: Ni:=Ni-k1Ti-k2Ti2, i=1, 2, 3, 4

где k1 и k2 - параметры температурного дрейфа.

4. Компенсация эффекта термоупругости материала рельса: Ni:=Ni(1-d1Ti-d2Ti2), i=1, 2, 3, 4

где d1 и d2 - параметры термоупругости материала рельса.

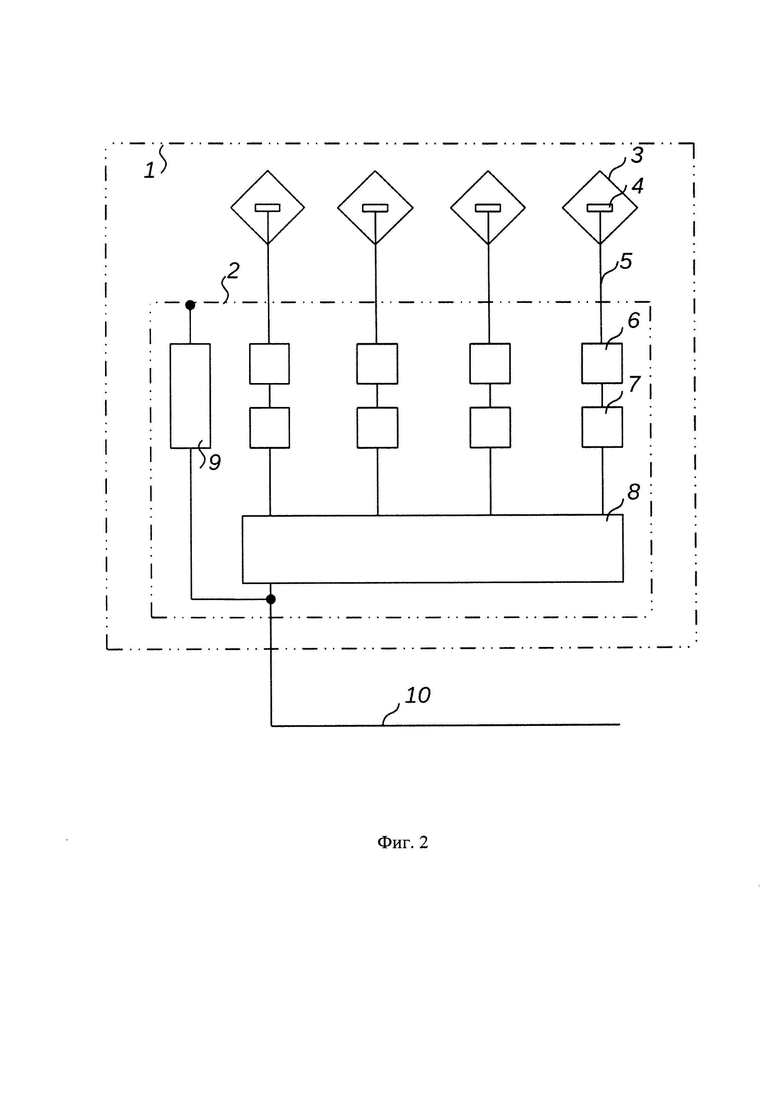

5. Формирование полусумм S1 и S2, представляющих (в квантах АЦП) перерезывающие силы на границах измерительного участка рельса как функции времени t:

Компьютер производит следующие операции:

1. Осуществляется аппроксимация функций S1 и S2 правдоподобной трансцендентной функцией f(t)=a×th(b(t-c))×exp(-d⏐t-c⏐)+g

2. На осциллограммах S1 и S2 определяются положения центров датчиков деформации, расстояние между которыми выдерживается при монтаже с точностью до 1 мм. На осциллограммах метки датчиков, отмеченные красными вертикальными линиями на Фото 4, расположены в точках нулевой кривизны S1 и S2. По времени прохождения колесом этого расстояния определяется его скорость. Для обеспечения метрологического качества измерения расстояние между центрами датчиков деформации должны соответствовать совпадению по шкале времени максимальных значений функций S1(t) и S2(t).

Для рельса Р65, параметры которого определены по ГОСТ 8.647-2015, Россия, это расстояние равно 200 мм.

Аналитический алгоритм этого совмещения можно пояснить на примере менее точного и более затратного экспериментально-итерационного алгоритма.

Пусть начальная установка датчиков характеризуется расстоянием в 300 мм. Прохождение колеса с известной скоростью дает расстояние между максимальными значениями S1 и S2 100 мм. Чтобы совместить эти экстремумы по шкале времени, т.е. сократить это расстояние до нуля, расстояние между центрами датчиков следует уменьшить на 100 мм.

В конечном итоге оно составит 200 мм.

3. Переход от квантов АЦП в представлении S1 и S2 как функций времени t к колесной нагрузке в Н:

S=S1+S2=c1maxS1(1-c2maxS1)+c1maxS2(1-c2maxS2),

где c1 и c2 - параметры упругости материала рельса.

Параметры ki, di, ci, i=1, 2, определяются на месте производства на переносном стенде, продемонстрированном на Фото 5, содержащем силовой привод с гидроусилителем, 4 эталонных датчика силы, термокамеру. На месте эксплуатации параметры c1, i=1, 2, уточняются с помощью того же стенда без термокамеры, см. Фото 6.

Список иллюстраций представлен следующим перечнем:

Фиг. 1 - Поперечное сечение рельса по вертикальной оси симметрии датчика деформации,

Фиг. 2 - Структурно-функциональная схема ИКН,

Фиг. 3 - Результат аппроксимации экспериментальных функций Sj(t), j=1, 2,

Фото 1 - ИКН с защитным кожухом,

Фото 2 - ИКН без защитного кожуха,

Фото 3 - Расположение основных элементов ИКН на рельсе,

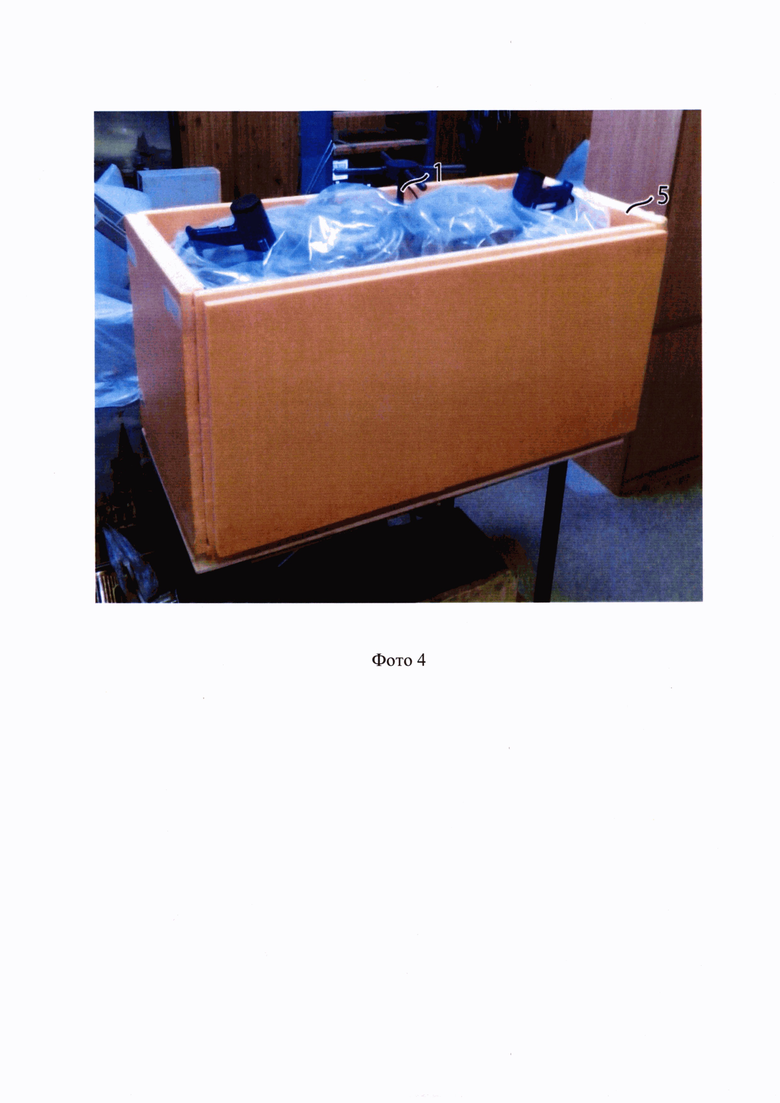

Фото 4 - Устройство калибровки ИКН в полной конфигурации,

Фото 5 - Устройство калибровки ИКН без термокамеры.

Конструктивные элементы заявленного ИКН на фиг. 1 и фиг. 2 имеют следующие номера:

1 - измеритель колесных нагрузок, 2 - Преобразователь сигналов датчиков, 3 - датчик деформации, 4 - Датчик температуры, 5 - Шестижильный кабель связи датчиков с платой преобразователя, 6 - Усилитель, 7 - Аналого-цифровой преобразователь, 8 - Процессор, 9 - Генератор стабилизированного напряжения, 10 - Кабель связи процессора с компьютером и блоком питания, 11 - Контейнер преобразователя сигналов датчиков.

Номерной перечень основных конструктивных элементов устройства калибровки ИКН, представленных на фото 4 и 5:

1 - гидроусилитель, 2 - рама, 3 - эталонный датчик силы, 4 - рельс р65, 5 - термокамера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСЫ РЕЛЬСОВЫЕ ТЕНЗОМЕТРИЧЕСКИЕ | 2018 |

|

RU2685741C1 |

| Автоматизированная система взвешивания подвижного состава (АСВ ПС) | 2022 |

|

RU2793987C1 |

| УСТРОЙСТВО И СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 2019 |

|

RU2708693C1 |

| Способ формирования результатов измерений на основании сигналов датчиков | 2014 |

|

RU2643746C2 |

| Автоматизированный пост динамического взвешивания железнодорожных составов (АПДВ) | 2023 |

|

RU2828636C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ДЛИННОМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Ж/Д | 2017 |

|

RU2676176C1 |

| Устройство для определения схода колесных пар подвижного состава или волочащейся металлической детали и датчик контроля схода подвижного состава | 2021 |

|

RU2770322C1 |

| Система определения схода подвижного состава или волочащейся детали (варианты) | 2022 |

|

RU2798206C1 |

| ПОСТ КОМПЛЕКСНОГО КОНТРОЛЯ ДЕФЕКТОВ БУКСОВЫХ УЗЛОВ И КОЛЕС ДВИЖУЩИХСЯ ВАГОНОВ | 2014 |

|

RU2578005C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания железнодорожных вагонов. Устройство содержит четыре тензометрических датчика деформации и совмещенные с ними четыре датчика температуры, преобразователи аналоговых сигналов и процессор, поставляющий эти сигналы в компьютер, удаленный от ИКН на расстояние нескольких сотен метров. Расстояние между датчиками по длине рельса в межшпальном пространстве определено для каждого типа рельса алгоритмом, которым предусмотрено совмещение во времени максимальных значений сигналов датчиков деформации. Технический результат заключается в отсутствии необходимости доработок верхнего пути, конструкции рельса, исключении предпосылок к аварийным ситуациям, а также повышении точности измерений. 4 з.п. ф-лы, 8 ил.

1. Измеритель колесных нагрузок, содержащий тензорезисторные датчики деформации и совмещенные и капсулированные с ними полимерными пластинами датчики температуры, скрепленные с рабочими рельсами в межшпальном пространстве клеевым способом, отличающийся тем, что содержит плату преобразователя сигналов датчиков, капсулированную совместно с датчиками температуры и деформации, кабель связи с компьютером и блоком питания, при этом плата преобразователя выполнена с возможностью перевода аналоговых сигналов датчиков в цифровой код, а расстояние между датчиками деформации по длине рельса на измерительном участке определено для каждого типа рельса путем совмещения во времени максимальных значений сигналов датчиков деформации.

2. Измеритель колесных нагрузок по п. 1, отличающийся тем, что совмещение во времени максимальных значений сигналов датчиков деформации определяется расчетным алгоритмом, в котором формируют график перерезывающих сил на границах измерительного участка рельса как функции времени, и определяют положения центров датчиков деформации.

3. Измеритель колесных нагрузок по п. 1, отличающийся тем, что плата преобразователя выполнена с возможностью перевода аналоговых сигналов датчиков в цифровой код и передачи их компьютеру.

4. Измеритель колесных нагрузок по п. 1, отличающийся тем, что плата преобразователя подключена четырьмя шестижильными кабелями связи, из которых четырьмя жилами подключается мостовая схема датчика деформации, а двумя - датчик температуры.

5. Измеритель колесных нагрузок по п. 1, отличающийся тем, что содержит усилители, аналого-цифровые преобразователи (АЦП), генератор стабилизированного напряжения и процессор.

| ВЕСЫ РЕЛЬСОВЫЕ ТЕНЗОМЕТРИЧЕСКИЕ | 2018 |

|

RU2685741C1 |

| УСТРОЙСТВО И СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 2019 |

|

RU2708693C1 |

| РЕЛЬСОВАЯ ПОДКЛАДКА | 2008 |

|

RU2376561C1 |

| US 6564467 B1, 20.05.2003. | |||

Авторы

Даты

2024-02-02—Публикация

2023-07-21—Подача