Изобретение относится к контрольно-измерительной аппаратуре, предназначенной для взвешивания железнодорожных цистерн и вагонов с насыпными грузами на путях грузоотправителей.

В соответствии с приказом Минтранса РФ от 07.12.2016 №374 определение массы грузов, перевозимых навалом и насыпью, осуществляется грузоотправителем посредством взвешивания на вагонных весах. При этом взвешивание в движении цистерн с жидкими грузами допускается только при условии одновременного нахождения всех колёс цистерны на грузоприёмном устройстве, то есть повагонно.

В настоящее время известны различные типы весоизмерительных устройств, предназначенных для поколёсного измерения веса движущихся единиц подвижного железнодорожного состава - вагонов, цистерн, платформ и т.п. В таких устройствах чаще всего используются тензометрические датчики, установленные на штатных рельсах в межшпальном пространстве.

В частности, известны весы рельсовые тензометрические (патент РФ №2685741 от 14.08.2018), предназначенные для поколесного взвешивания железнодорожных вагонов в движении. Весы содержат капсулированные датчики деформации, преимущественно тензометрические, скрепленные с рельсами клеевым способом, и контроллеры, соединенные с компьютером и источником электропитания.

Рассмотренные весы не обладают приемлемой точностью, необходимой при взвешивании цистерн с жидким грузом, что обусловлено характерным для движущейся цистерны перераспределением нагрузок на ее колеса при колебаниях цистерны в ходе ее движения.

Выбранная за прототип автоматизированная система взвешивания подвижного состава (АСВ ПС) по патенту РФ №2793987 от 18.11.2022 г. также относится к устройствам для поколесного взвешивания и содержит установленные на рельсах в межшпальном пространстве датчики деформации, соединенные соответственно с первым и вторым контроллерами, и вычислитель. Имеются три блока оперативных запоминающих устройств (ОЗУ), блок вычитания, блок фиксации начала и конца вагона, телевизионная камера со встроенным контроллером считывания номеров вагонов, а также счетчик. При этом блок фиксации начала и конца вагона соединен с управляющими входами ОЗУ, телевизионной камеры, а также входом счетчика и вычислителем, выходы первого и второго контроллеров через первое ОЗУ, выходы второго и третьего ОЗУ, связанных также с выходами первого и второго контроллеров, через блок вычитания, а выходы счетчика и контроллера считывания номеров вагонов телекамеры непосредственно соединены с вычислителем, также связанным с информационно-вычислительной системой железной дороги.

Функциональные возможности системы АСВ ПС, предназначенной для установки на входных горловинах сортировочных станций, позволяют:

- поколесно взвешивать в движении до 10000 вагонов в сутки на скорости до 90 км/час;

- вычислять полную массу вагона с привязкой к порядковому и инвентарному номеру вагона;

- выявлять опасную неравномерность распределения нагрузки по колесам, осям и бортам вагона;

- взаимодействовать с информационной системой ОАО «РЖД».

Основным недостатком прототипа является невозможность обеспечения коммерчески необходимой точности взвешивания цистерн с жидкими грузами.

Недостаточная точность взвешивания цистерн с жидкими грузами, имеющая место в выбранной за прототип АСВ ПС, обусловлена наличием продольных (тангажных) и поперечных (креновых) колебаниях цистерны, сопровождающимися плесканием наливного груза. Очевидно, что при раскачивании цистерны нагрузка на колеса колесной тележки меняется в такт с колебаниями цистерны. Следовательно, на датчики деформации могут наезжать колеса оси, в момент проезда перегруженные или недогруженные. Вследствие этого простое суммирование весовых нагрузок при проезде одной измерительной пары колесами всех осей цистерны не позволяет с необходимой точностью определить вес цистерны. Особенно это касается случая, когда период колебаний цистерны соответствует времени проезда данной единицы подвижного состава через весоизмерительный участок, т.к. в этом случае все веса, подлежащие суммированию, могут быть занижены или завышены. Неравномерность нагрузки на колеса цистерны возникают и вследствие неравномерности ее движения (толчки и рывки локомотива), что приводит к перераспределению (плесканию) наливного груза в цистерне в продольном направлении, а также вследствие креновых колебаний цистерны из-за неровностей рельсового пути.

Учитывая, что согласно Приказу Минтранса РФ от 07.12.2016 №374, поосное и поколесное взвешивание в движении цистерн с жидкими грузами не допускается, прототип не может быть использован для взвешивания цистерн в движении, что является его существенным недостатком, значительно сужающим сферу его применения.

Кроме того, для автоматизированного поста динамического взвешивания (АПДВ), предназначенного для взвешивания на путях грузоотправителя жидких и навалочных грузов, отгружаемых с предприятия, функциональные возможности АСВ ПС избыточны, так как подавляющему большинству предприятий требуется взвешивание не более 100 цистерн (полувагонов, хопров) в сутки при движении составов со скоростью от 5 до 10 км/час, а связь с информационной системой ОАО «РЖД» не требуется.

Указанная совокупность недостатков прототипа ограничивает его практическую применимость на терминалах налива в цистерны топлива, в особенности, бензина.

Целью создания изобретения является обеспечение экономного, с точки зрения финансовых затрат, взвешивания в движении всех типов грузовых вагонов, в том числе цистерн с жидкими грузами, с требуемой ОАО «РЖД» точностью.

Подход к решению поставленной задачи основывается на том, что:

- для перевозки жидких грузов в подавляющем большинстве используются 4-осные цистерны;

- база всех 4-осных цистерн фактически стандартизирована и составляет 7800 мм;

- расстояние между осями тележек (база тележек) стандартизировано и составляет 1850 мм.

Размещение датчиков под всеми 8-ю колесами 4-осных цистерн обеспечивает повагонное взвешивание цистерн и поколесное взвешивание всех остальных типов вагонов с необходимой точностью.

Указанная цель изобретения достигается тем, что в нем используются четыре пары датчиков деформации, расположение которых на весоизмерительном участке соответствует геометрии размещения колес на 4-осном типе цистерны, что позволяет одновременно фиксировать нагрузку на всех колесах, за счет чего исключаются ошибки от продольного и поперечного раскачивания цистерны и неравномерности ее движения, приводящим к перераспределению наливного груза в цистерне. Для этого, по сравнению с прототипом, дополнительно имеются вторая, третья и четвертая пары установленных в межшпальных пространствах датчиков деформации, причем вторая пара датчиков по отношению к первой паре датчиков, четвертая пара датчиков по отношению к третьей паре датчиков установлены на расстоянии, равном базе вагонной тележки, при этом середины расстояний между первой и второй, а также третьей и четвертой парами датчиков находятся на расстоянии, равном базе цистерны, при этом выходы датчиков деформации второй, третьей и четвертой пар соединены с соответствующими контроллерами, выходы которых соединены с вычислителем, выход одного из датчиков первой пары датчиков через последовательно соединенные первое пороговое устройство, первый счетчик, первый блок сравнения и счетчик вагонов соединен с вычислителем, причем выход блока сравнения также связан с управляющим входом первого счетчика, выход одного из датчиков четвертой пары датчиков через последовательно соединенные второе пороговое устройство, второй счетчик и второй блок сравнения соединен с вычислителем.

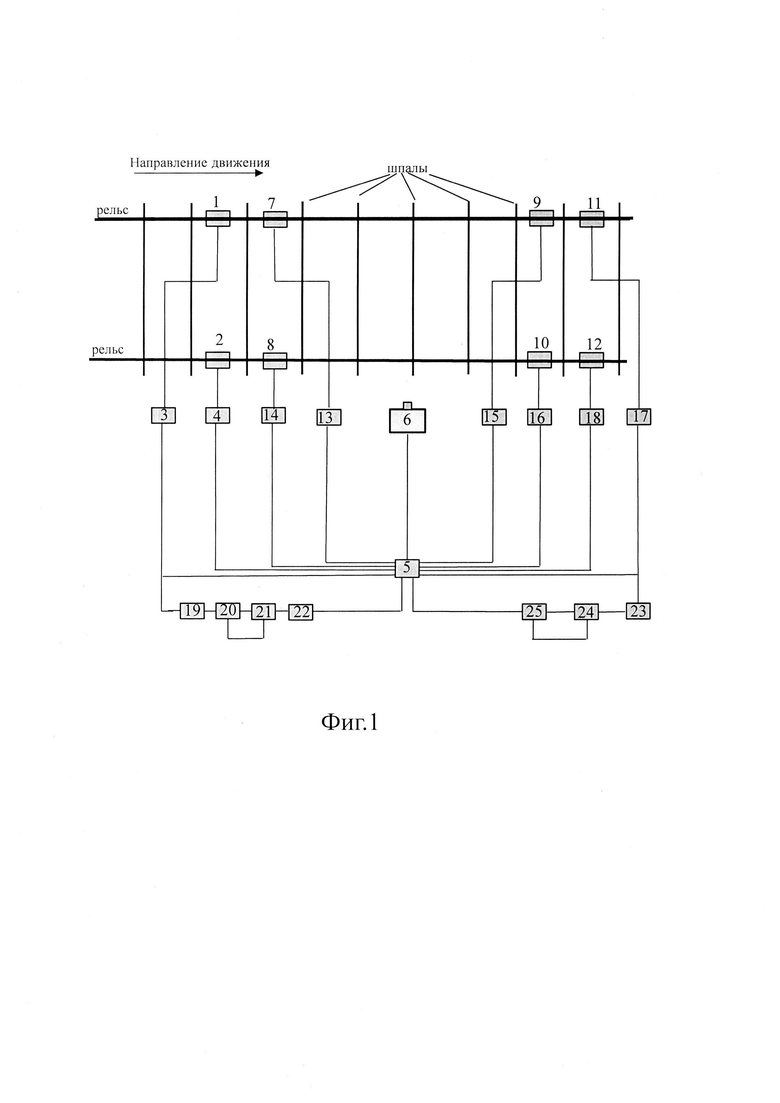

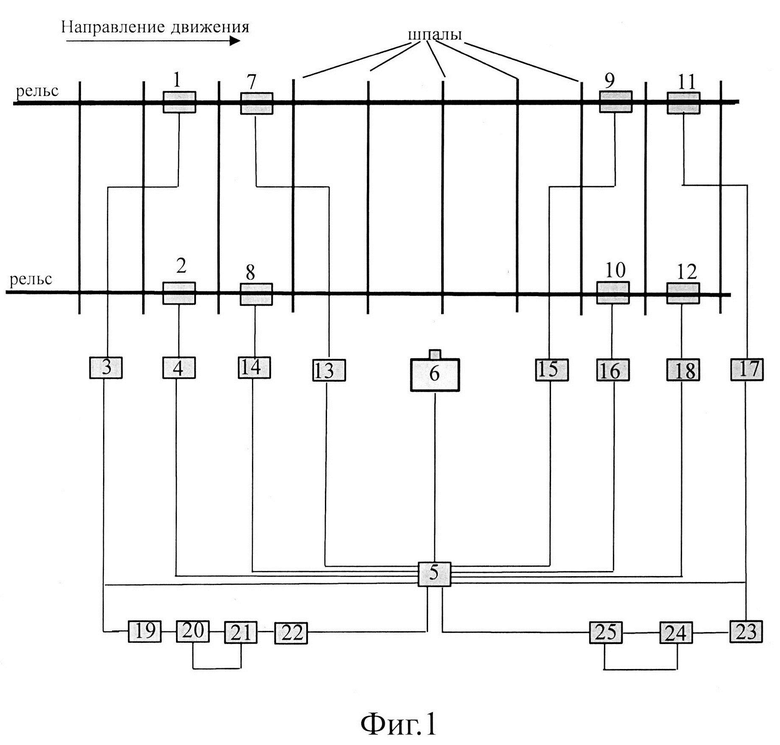

Построение заявляемой автоматизированной системы взвешивания подвижного состава поясняется схемой, приведенной на фиг. 1.

Показанный на фиг. 1 автоматизированный пост динамического взвешивания подвижного состава при реализации цели изобретения содержит первую пару установленных в межшпальном пространстве датчиков деформации 1 и 2, соединенных с первым 3 и вторым 4 контроллерами, связанными с вычислителем 5, телевизионную камеру (цифровой фотоаппарат) 6. Кроме того, имеется вторая пара датчиков с датчиками деформации 7 и 8, третья пара датчиков с датчиками деформации 9 и 10, четвертая пара датчиков с датчиками деформации 11 и 12. Указанные датчики установлены на штатных рельсах в межшпальных пространствах. Вторая пара датчиков с датчиками деформации 7 и 8 по отношению к первой паре датчиков с датчиками деформации 1 и 2, четвертая пара датчиков с датчиками деформации 11 и 12 по отношению к третьей паре датчиков с датчиками деформации 9 и 10 установлены на расстоянии, равном базе вагонной тележки. Середины расстояний между первой парой с датчиками деформации 1 и 2 и второй парой датчиков с датчиками деформации 7 и 8, а также третьей парой датчиков с датчиками деформации 9 и 10 и четвертой парой датчиков с датчиками деформации 11 и 12 находятся на расстоянии, равном базе цистерны, при этом выходы датчиков деформации 7-12 соединены с соответствующими контроллерами 13-18, выходы которых соединены с вычислителем 5. При этом выход одного из датчиков первой пары (1 или 2), через последовательно соединенные первое пороговое устройство 19, первый счетчик 20, первый блок сравнения 21 и счетчик вагонов 22 соединен с вычислителем 5, причем выход первого блока сравнения 21 также связан с первым счетчиком 20. Выход одного из датчиков четвертой пары (10 или И) через последовательно соединенные второе пороговое устройство 23, второй счетчик 24 и второй блок сравнения 25 соединен с вычислителем 5, причем выход второго блока сравнения 25 также связан со вторым счетчиком 24.

При практической реализации устройства могут быть использованы следующие технические решения. В качестве датчиков деформации 1, 2, 7-12 можно использовать тензометрические резистивные датчики мостового типа BHF1K-2FG фирмы Great Vendor. Контроллеры 3, 4, 13-18, счетчики 20, 22, 24, пороговые устройства 19, 23, блоки сравнения 21, 25 могут быть реализованы на основе модульных ЭВМ. Кроме того, пороговые устройства 21, 23, счетчики 20, 22, 24, блоки сравнения 21, 25 могут быть реализованы на дискретных цифровых микросхемах. В качестве вычислителя 5 можно использовать типовой компьютер с соответствующим программным обеспечением и многоканальным входом, который может быть реализован на многоканальной универсальной плате PCI для аналоговых и цифровых линий и потоков Е1 «ОЛБХА-9Р».

Программное обеспечение вычислителя 5, в частности, обеспечивает:

- вывод на экран монитора изображения проходящего состава;

- запись на жесткий диск видеоизображения от телевизионной камеры (фотоаппарата);

- хранение архива видеоизображений;

- просмотр видеоархива;

- формирование для каждого вагона (цистерны) стоп-кадра с изображением вагона (цистерны) с инвентарным номером на борту, а также его порядкового номера в составе;

- формирование отметок времени (текущего московского времени) на стоп-кадрах.

Телевизионная камера 6 может быть реализована на ПЗС-матрице. Кроме того, телевизионная камера 6 может быть заменена цифровым фотоаппаратом, что обеспечит более высокое качество изображения цистерны на стоп-кадре. Телевизионная камера 6 (или применяемый вместо нее цифровой фотоаппарат) могут быть дополнены контроллером идентификации инвентарных номеров вагонов, что будет являться дополнительной опцией, реализуемой устройством. Алгоритм работы указанного контроллера может быть основан на методе нейронных сетей, либо на методе Виолы-Джонса.

При синхронизации работы тензодатчиков 1, 2, 7-12 и телевизионной камеры 5 (цифрового фотоаппарата), а также реализации функции счета вагонов учитывается, что:

- расстояние между осями колес двухосной тележки грузового вагона или цистерны стандартизировано и составляет 1850 мм;

- база четырехосных грузовых вагонов для перевозки жидких, навалочных грузов и контейнеров составляет:

- цистерн - 7 800 мм;

- полувагонов - 8 650÷8 670 мм;

- хопров - 7 700÷10 500 мм;

- платформ - 9 720÷14 720 мм;

- фитинговых платформ - 8 800÷14 720 мм.

Рассмотрим работу устройства для случая прохождения состава слева направо (по направлению от первой пары тензодатчиков 1-2 к тензодатчикам 11-12 четвертой пары на фиг. 1). В момент прохождения колес передней оси передней тележки над первой парой тензодатчиков 1 и 2 сигнал о появлении нагрузки с выходов первого и второго связанных с тензодатчиками контроллеров 3 и 4 поступает на вычислитель 5, который фиксирует время прохода t1 и вырабатывает сигнал запуска телевизионной камеры 6, которая формирует первый стоп-кадр изображения вагона, находящегося в начале измерительного участка. Указанный стоп-кадр передается в вычислитель 5 для записи на жесткий диск. Одновременно сигнал с выходов первого и второго контроллеров 3 и 4, связанных с тензодатчиками 1 и 2, поступает на первый счетчик 19, который увеличивает на единицу хранящийся в нем порядковый номер цистерны в поезде. При наезде первой цистерны состава хранящийся в счетчике 19 порядковый номер цистерны соответствует нулю и, следовательно, в первом счетчике 19 сформируется единица.

Далее в процессе движения железнодорожного состава на первую пару тензодатчиков 1 и 2 наезжают колеса задней оси передней тележки. Соответствующие сигналы с выходов первого и второго контроллеров 3 и 4, связанных с тензодатчиками 1 и 2 вновь поступает на вычислитель 5, который фиксирует время прохода t2 и определяет скорость движения вагона (цистерны) при прохождении передней тележки через первую пару тензодатчиков по формуле:

где Lт - база вагонной тележки (для цистерн 1850 мм).

Далее вычислитель 5 определяет время, через которое после прохождения колес передней оси передней тележки центр вагона (цистерны) будет находиться на оптической оси телевизионной камеры 5, установленной перпендикулярно рельсовому пути посередине между второй (тензодатчики 7 и 8) и третьей (тензодатчики 9 и 10) парами тензодатчиков, по формуле

где Lц - база цистерны (преимущественно 7800 мм)

Абсолютное (московское) время включения телевизионной камеры 5, обеспечивающее нахождение центра цистерны с инвентарным номером на оси телевизионной камеры 5, определяется по формуле

При достижении времени ta вычислитель 5 запоминает второй стоп-кадр с изображением цистерны и ее инвентарного номера в центре кадра.

При продолжении движения цистерны на первую пару тензодатчиков последовательно наезжают колеса передней оси задней тележки, а затем колеса задней оси задней тележки.

В момент прохождения колес передней оси задней тележки над первой парой тензодатчиков 1 и 2 сигнал о появлении нагрузки с выходов первого и второго связанных с тензодатчиками контроллеров 3 и 4 поступает на вычислитель 5, который фиксирует время прохода t3.

Далее в процессе движения железнодорожного состава на первую пару тензодатчиков 1 и 2 наезжают колеса задней оси задней тележки. Соответствующие сигналы с выходов первого и второго контроллеров 3 и 4, связанных с тензодатчиками 1 и 2 вновь поступает на вычислитель 5, который фиксирует время прохода U и определяет скорость движения вагона (цистерны) при прохождении задней тележки через первую пару тензодатчиков 1 и 2 по формуле:

Для контроля равномерности движения цистерны при взвешивании на основе результатов расчетов по формулам (1) и (4) вычислитель 5 определяет ускорение а, с которым цистерна проходила через первую пару тензодатчиков 1 и 2 по формуле

При превышении величиной ускорения заданного порогового значения, при котором цистерна получает существенные толчки, которые могут привести к недопустимому плесканию наливного груза, вычислитель 5 формирует информационное сообщение, которое впечатывается в стоп-кадр с изображением цистерны и информирует оператора о возможной недостоверности измерения массы цистерны.

При соответствии расположения пар тензодатчиков 1 и 2, 7 и 8, 9 и 10, 11 и 12 в соответствии с колесной базой тележек и базой цистерны, как это указывалось выше, в момент наезда колес задней оси задней тележки на первую пару тензодатчиков 1 и 2 все колеса цистерны располагаются над соответствующими тензодатчиками. При этом на контроллерах 3, 4, 13-18 формируются сигналы нагрузки на соответствующие колеса. По факту одновременного наличия сигналов нагрузки на выходах всех восьми контроллеров 3, 4, 13-18 вычислитель 5 считывает максимальные значения указанных сигналов, соответствующие максимальным весовым нагрузкам. Указанные значения заносятся в память вычислителя 5, который после их суммирования определяет вес цистерны и впечатывает его в сформированный стоп-кадр с изображением цистерны и ее инвентарного номера. Одновременно в стоп-кадр впечатывается время ta съемки.

Счет вагонов в заявляемом устройстве выполняется следующим образом. В момент прохождения колес передней оси передней тележки над первой парой тензодатчиков 1 и 2 сигнал о появлении нагрузки с выхода контроллера 3 первого тензодатчика 1 поступает на первое пороговое устройство 19, которое фиксирует появление нагрузки на первый тензодатчик 1. При этом на его выходе формируется сигнал логической единицы, которая записывается в первый счетчик 20. Затем по мере прохождения осей вагона через первый тензодатчик 1 на выходе порогового устройства 19 последовательно три раза формируется сигнал логической единицы, в результате чего показания счетчика 20 увеличиваются до четырех. При достижении этой величины срабатывает первый блок сравнения 21, предустановленный на четыре, что соответствует окончанию прохода вагона (цистерны) через первую пару тензодатчиков. При этом на выходе первого блока сравнения 21 формируется сигнал, в результате чего в счетчик вагонов 22 заносится единица, а первый счетчик 20 обнуляется и готов к следующему счету сигналов с порогового устройства 19 при прохождении следующей единицы подвижного состава.

Одновременно с окончанием прохода вагона (цистерны) через первую пару тензодатчиков (тензодатчик 1) начинается проход вагона (цистерны) через четвертую пару тензодатчиков (тензодатчик 11). В момент прохождения колес передней оси передней тележки над четвертой парой тензодатчиков 11 и 12 сигнал о появлении нагрузки с выхода контроллера 17 тензодатчика 11 поступает на второе пороговое устройство 23, которое фиксирует появление нагрузки на тензодатчик 11 (четвертая пара тензодатчиков). При этом на его выходе формируется сигнал логической единицы, которая записывается во второй счетчик 24. Затем по мере прохождения осей вагона через тензодатчик 11 на выходе порогового устройства 23 последовательно три раза формируется сигнал логической единицы, в результате чего показания счетчика 24 увеличиваются до четырех. При достижении этой величины срабатывает второй блок сравнения 25, предустановленный на четыре, что соответствует окончанию прохода вагона (цистерны) через четвертую пару тензодатчиков 11 и 12. При этом на выходе второго блока сравнения 25 формируется сигнал, в результате чего второй счетчик 24 обнуляется и готов к следующему счету сигналов с порогового устройства 23, а вычислитель 5:

- выдает сигнал на телевизионную камеру (цифровой фотоаппарат) 5 для съемки третьего стоп-кадра;

- записывает в память все три стоп-кадра;

- впечатывает определенный в первом счетчике по факту наезда передних колес передней тележки цистерны порядковый номер цистерны в занесенные в его память три стоп-кадра.

Использование трех стоп-кадров позволяет гарантировать попадание инвентарных номеров вагонов любой длины в один из трех стоп-кадров.

После выполнения указанных операций вычислитель возвращается в исходное состояние и готов к выполнению указанных выше операций после наезда передних колес передней тележки второй цистерны на первую пару тензодатчиков.

Для обеспечения работы устройства при движении железнодорожного состава в обратном направлении достаточно провести перекоммутацию блоков 19 и 23, подключив блок 19 к тензодатчику 11, а блок 23 к тензодатчику 1, а также переключить контроллеры 3, 4, 13, 14, 15, 16, 17, 18 к выходам тензодатчиков 11, 12, 9, 10, 7, 8, 1.2. Логика работы устройства при этом сохраняется.

Таким образом, в заявляемом устройстве обеспечивается повагонное взвешивание с повышенной точностью подавляющего числа стандартных четырехосных цистерн с нормализованной базой, а также поколесное, поосное и потележечное взвешивание всех остальных типов единиц подвижного состава с привязкой к их инвентарному и порядковому номеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная система взвешивания подвижного состава (АСВ ПС) | 2022 |

|

RU2793987C1 |

| Автоматизированная система коммерческого осмотра поездов и вагонов с модульной архитектурой (АСКО ПВ 3.0) | 2018 |

|

RU2713132C1 |

| Автоматизированное контрольно-габаритное устройство для контроля подвижных железнодорожных составов | 2020 |

|

RU2735809C1 |

| Устройство контроля нарушения нижнего габарита в железнодорожном составе (УКНГ "Неваляшка") | 2024 |

|

RU2840916C1 |

| Способ автоматизированного учета вагонов и контейнеров в движущемся железнодорожном составе | 2022 |

|

RU2784230C1 |

| Автоматизированная система контроля инвентарных номеров вагонов | 2018 |

|

RU2682126C1 |

| АВТОМАТИЗИРОВАННОЕ КОНТРОЛЬНО-ГАБАРИТНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДВИЖНЫХ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ | 2021 |

|

RU2764816C1 |

| Автоматизированная система коммерческого осмотра поездов и вагонов | 2018 |

|

RU2682148C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ НЕТТО ЖЕЛЕЗНОДОРОЖНЫХ ГРУЗОВ ДВИЖУЩЕГОСЯ ПОЕЗДА | 1992 |

|

RU2077032C1 |

| Система технического и коммерческого контроля состояния поездов | 2019 |

|

RU2728202C1 |

Устройство относится к контрольно-измерительной аппаратуре, предназначенной для взвешивания железнодорожных составов, состоящих из цистерн и вагонов с насыпным грузом. Устройство содержит четыре пары установленных в межшпальном пространстве датчиков деформации, соединенных с соответствующими контроллерами, связанными с вычислителем, телевизионную камеру, связанную с вычислителем. При этом вторая пара датчиков по отношению к первой паре датчиков, четвертая пара датчиков по отношению к третьей паре датчиков установлены на расстоянии, равном базе вагонной тележки, при этом середины расстояний между первой и второй, а также третьей и четвертой парами датчиков находятся на расстоянии, равном базе вагона. При этом выходы датчиков деформации второй, третьей и четвертой пар соединены с соответствующими контроллерами, выходы которых соединены с вычислителем. Технический результат заключается в повышении точности повагонного взвешивания, а также возможности проводить поколесное, поосное и потележечное взвешивание подвижного состава с привязкой к взвешиваемым вагонам. 1 ил.

Автоматизированный пост динамического взвешивания железнодорожных составов, содержащий первую пару установленных в межшпальном пространстве датчиков деформации, соединенных с первым и вторым контроллерами, связанными с вычислителем, телевизионную камеру, причем телевизионная камера связана с вычислителем, отличающийся тем, что дополнительно имеются вторая, третья и четвертая пары последовательно установленных в межшпальных пространствах датчиков деформации, причем вторая пара датчиков по отношению к первой паре датчиков, четвертая пара датчиков по отношению к третьей паре датчиков установлены на расстоянии, равном базе вагонной тележки, при этом середины расстояний между первой и второй, а также третьей и четвертой парами датчиков находятся на расстоянии, равном базе вагона, при этом выходы датчиков деформации второй, третьей и четвертой пар соединены с соответствующими контроллерами, выходы которых соединены с вычислителем, выход одного из датчиков первой пары датчиков через последовательно соединенные первое пороговое устройство, первый счетчик, первый блок сравнения и счетчик вагонов соединен с вычислителем, причем выход первого блока сравнения также связан с управляющим входом первого счетчика, выход одного из датчиков четвертой пары датчиков через последовательно соединенные второе пороговое устройство, второй счетчик и второй блок сравнения соединен с вычислителем, причем выход второго блока сравнения также связан с управляющим входом второго счетчика.

| Автоматизированная система взвешивания подвижного состава (АСВ ПС) | 2022 |

|

RU2793987C1 |

| АВТОМАТИЗИРОВАННОЕ КОНТРОЛЬНО-ГАБАРИТНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДВИЖНЫХ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ | 2021 |

|

RU2764816C1 |

| ВЕСЫ РЕЛЬСОВЫЕ ТЕНЗОМЕТРИЧЕСКИЕ | 2018 |

|

RU2685741C1 |

| US 4317496 A1, 02.03.1982. | |||

Авторы

Даты

2024-10-15—Публикация

2023-12-21—Подача