Целью изобретения является способ получения азотного удобрения и почвоулучшителя из жидкого навоза и/или навоза, который включает следующие стадии:

- разделение жидкого навоза и/или навоза на твердую фракцию и жидкую фракцию,

- подвергание жидкой фракции отгонке аммиака, с получением в результате жидкой фракции с низким содержанием азота и газовой фазы, содержащей аммиак,

- осуществление извлечения азота из газовой фазы в жидкий раствор, содержащий кислоту, с получением в результате раствора соли аммония (аммонийного азота),

- обработка твердой фракции с помощью пиролиза, в котором образуются уголь, пиролизная жидкость и пиролизный газ.

Вышеупомянутые технологические стадии известны сами по себе. Однако все эти стадии не осуществлялись как промежуточные стадии одного способа.

Известно отделение и извлечение азота из жидкости на основе навоза концентрированием азота в его собственную фракцию путем отгонки и промывки образующегося газообразного аммиака принимающим раствором, обычно серной кислотой, с получением сульфата аммония (NH4)2SO4. Ионы аммония в сульфате аммония выступают в качестве азотного удобрения, а сульфат-ионы понижают рН почвы. В патентной заявке ЕР 2279153 В1, поданной заявителем, описан способ, в котором перед отгонкой аммиака жидкую фракцию подвергают аэробной микробиологической обработке, тем самым снижая потребность в химических реагентах на стадии концентрирования азота.

Также известно использование биоугля, полученного из навоза путем пиролиза, в качестве почвоулучшителя и удобрения. Древесный уголь сохраняет воду и предотвращает вымывание питательных веществ, особенно фосфора и азота, в водотоки. Кроме того, древесный уголь, полученный из твердого навоза или твердой фракции способа по изобретению, содержит значительное количество фосфора.

В патентной заявке US 9919976 B1 описан способ, в котором почвоулучшитель, содержащий биоуголь, получают путем пиролиза из навоза или путем анаэробного сбраживания из фракции твердых веществ переработанного навоза. Содержание питательных веществ в биоугле, полученном с помощью пиролиза, повышают за счет добавления к нему питательных веществ, отделенных от жидкой фракции, полученной в процессе сбраживания. Разделение твердой фракции и жидкой фракции осуществляют только после процесса сбраживания. Твердое вещество, полученное в процессе сбраживания, не особенно подходит для пиролиза, поскольку большая часть угля выходит вместе с биогазом. Выделение питательных веществ из жидкой фракции процесса сбраживания требует проведения санитарно-гигиенических мероприятий, и полученный азот находится в форме аммиака, растворенного в жидкости, при этом аммиак представляет собой летучий, неприятно пахнущий газ.

Целью изобретения является дальнейшее развитие вышеупомянутых известных способов, благодаря чему их преимущества могут быть скомбинированы в способе, позволяющем получить новый тип удобрения из свежего навоза без процесса сбраживания, причем это удобрение одновременно выступает и в качестве азотного удобрения и в качестве почвоулучшителя.

Данная цель достигается в соответствии с прилагаемым пунктом 1 формулы изобретения таким путем, что в дополнение к технологическим стадиям, упомянутым выше, раствор соли аммония, полученный на стадии извлечения азота, загружают в древесный уголь, образующийся в процессе пиролиза, в результате чего в качестве конечного продукта получают азотное удобрение и почвоулучшитель.

Предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

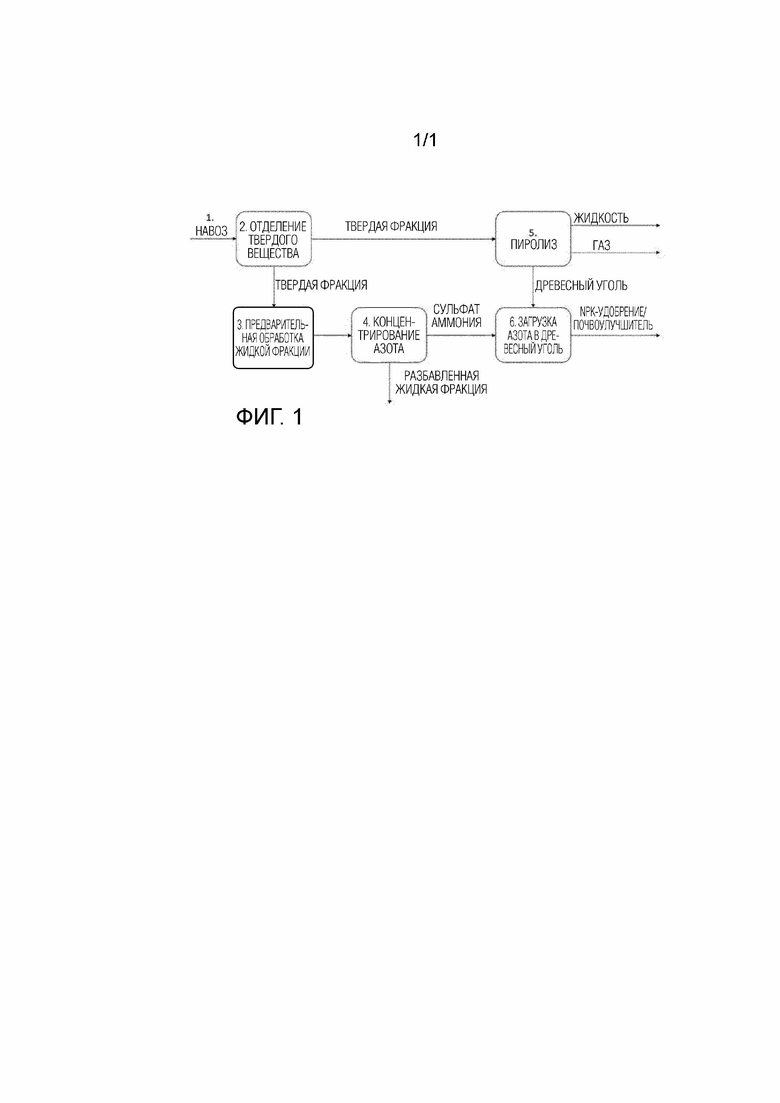

Далее изобретение описывается со ссылкой на прилагаемый чертеж, где

на фиг.1 показана блок-схема технологического процесса способа по изобретению.

Описание процесса на фиг.1:

1. Навоз и/или жидкий навоз обеспечивают в качестве исходного материала, который также может содержать и другие фракции, такие как промывочная вода. Любой навоз животного происхождения может использоваться в качестве навоза и/или жидкого навоза. Навоз и/или жидкий навоз подают на отделение твердого вещества.

2. Жидкий навоз и/или навоз разделяют на твердую фракцию и жидкую фракцию. В качестве оборудования может использоваться сепаратор, проволочное сито или осадитель. В осадитель к твердому веществу может быть добавлено полимерное связующее, и осадок опускается на дно, откуда твердое вещество может быть удалено с помощью скребка. Другой способ разделения, такой как центрифуга, может использоваться для отделения твердого вещества. Цель состоит в том, чтобы по существу разделить твердую и жидкую фракции навоза и/или жидкого навоза.

3. Отделенная жидкая фракция может быть подвергнута предварительной биологической обработке перед концентрированием азота. Предварительная обработка представляет собой аэробную микробиологическую обработку, как описано, например, в публикации заявителя EP 2279153 B1. С помощью предварительной биологической обработки и, при необходимости, с помощью химических реагентов, рН жидкой фракции может быть увеличен до желаемого уровня для облегчения концентрирования азота.

4. Для концентрирования азота жидкую фракцию подвергают отгонке аммиака, с получением в результате жидкой фракции с низким содержанием азота и газовой фазы, содержащей аммиак. Из газовой фазы азот извлекают в жидкий раствор, содержащий кислоту (так называемый принимающий раствор), в результате чего получают раствор соли аммония (аммонийный азот). Разбавленную серную кислоту (H2SO4) в основном используют в качестве жидкого раствора, и в этом случае раствором соли аммония является сульфат аммония ((NH4)2SO4). Принимающий раствор, используемый в промывке газовой фазы, может также содержать кислоту, отличную от серной кислоты, или же он может состоять из смеси различных кислот. В дополнение к этому, в результате стадии отгонки аммиака получают разбавленную жидкую фракцию со значительно сниженным содержанием азота. Эту разбавленную жидкую фракцию можно использовать в качестве азотного удобрения, которое может вноситься непосредственно на поле, или же она может быть передана как есть на станцию очистки сточных вод. В качестве альтернативы, азот и органические вещества могут быть удалены из разбавленной жидкой фракции с помощью мембранной технологии, в результате чего очищенная жидкая фракция может быть непосредственно выпущена в окружающую среду.

5. Твердую фракцию, полученную в результате отделения твердого вещества, обрабатывают пиролизом, при этом образуются древесный уголь, пиролизная жидкость и пиролизный газ. При пиролизе органическое вещество разлагается в бескислородных условиях или при низком содержании кислорода. Как правило, процесс пиролиза осуществляют как медленный пиролиз. Перед пиролизом твердая фракция может быть предварительно высушена и/или нагрета. Другая твердая фракция, главным образом содержащая древесный уголь или твердый навоз, который не нужно пропускать через стадию отделения твердого вещества, может быть добавлена на стадию пиролиза. Биоуголь, образующийся в качестве продукта пиролиза, содержит значительное количество фосфора (Р) и калия (К), а также другие питательные вещества, важные для растений. Древесный уголь может быть размолот или измельчен до гранул подходящего размера для дальнейшего использования и обработки. Пиролизный газ и пиролизная жидкость могут быть использованы в качестве источника энергии или в других целях.

6. Для получения конечного продукта по изобретению, раствор соли аммония, полученный на стадии извлечения азота, загружают в древесный уголь, образованный в процессе пиролиза, в результате чего в качестве конечного продукта получают азотное удобрение и почвоулучшитель. Раствор соли аммония может быть загружен в размолотый или измельченный древесный уголь, например, путем распыления. Раствор соли аммония обычно представляет собой сульфат аммония (NH4)2SO4. Другие питательные вещества и/или микроэлементы также могут быть загружены в древесный уголь в соответствии с потребностями выращивания.

7. Желаемое содержание питательных веществ, подлежащих загрузке в древесный уголь, регулируют с помощью измерения расхода в расчете на вес. Размолотый или измельченный древесный уголь подают непрерывным потоком через весовое устройство, и объем подачи раствора соли аммония регулируют в зависимости от зарегистрированного веса. Соотношения количеств азота и фосфора корректируют в соответствии с планом выращивания. Для корректировки сначала анализируют количество фосфора, содержащегося в угле, а количество азота, подлежащего загрузке в древесный уголь, регулируют соответствующим образом. Количество азота и фосфора на посевную площадь предусматривается директивами и национальными законами.

Конечный продукт представляет собой NPK удобрение, импрегнированное в древесный уголь, которое также выступает в качестве почвоулучшителя благодаря содержанию древесного угля.

Вышеописанные технологические стадии могут включать процессы нагревания и/или охлаждения.

Способ получения азотного удобрения и почвоулучшителя из жидкого навоза и/или навоза включает следующие стадии: разделение жидкого навоза и/или навоза на твердую фракцию и жидкую фракцию, подвергание жидкой фракции отгонке аммиака, с получением в результате жидкой фракции с низким содержанием азота и газовой фазы, содержащей аммиак, осуществление извлечения азота из газовой фазы в жидкий раствор, содержащий кислоту, с получением в результате раствора соли аммония (аммонийного азота), обработка твердой фракции пиролизом, в котором образуются древесный уголь, пиролизная жидкость и пиролизный газ, загрузка раствора соли аммония, полученного на стадии извлечения азота, в древесный уголь, образованный в процессе пиролиза, при которой получают азотное удобрение и почвоулучшитель в качестве конечного продукта. Техническим результатом является обеспечение возможности получения нового типа удобрения из свежего навоза без процесса сбраживания, причем это удобрение одновременно выступает и в качестве азотного удобрения, и в качестве почвоулучшителя благодаря содержанию древесного угля. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ получения азотного удобрения и почвоулучшителя из жидкого навоза и/или навоза, причем способ включает в себя следующие стадии:

- разделение жидкого навоза и/или навоза на твердую фракцию и жидкую фракцию,

- подвергание жидкой фракции аэробной биологической обработке,

- подвергание предварительно обработанной жидкой фракции отгонке аммиака, с получением в результате жидкой фракции с низким содержанием азота и газовой фазы, содержащей аммиак,

- осуществление извлечения азота из газовой фазы в жидкий раствор, содержащий кислоту, с получением в результате раствора соли аммония (аммонийного азота),

- обработка твердой фракции пиролизом, в котором образуются древесный уголь, пиролизная жидкость и пиролизный газ,

- загрузка раствора соли аммония, полученного на стадии извлечения азота, в древесный уголь, образованный в процессе пиролиза, при которой получают азотное удобрение и почвоулучшитель в качестве конечного продукта.

2. Способ по п.1, отличающийся тем, что кислотой в жидком растворе является серная кислота (H2SO4), и в этом случае раствором соли аммония является сульфат аммония ((NH4)2SO4).

3. Способ по п.1 или 2, отличающийся тем, что количество фосфора, содержащегося в древесном угле, анализируют, и количество азота, подлежащего загрузке в древесный уголь, корректируют, чтобы скорректировать соотношение количеств азота и фосфора в соответствии с планом выращивания.

4. Способ по любому из пп.1-3, отличающийся тем, что древесный уголь, полученный в результате пиролиза, размалывают или измельчают, и раствор соли аммония загружают в размолотый или измельченный древесный уголь распылением.

5. Способ по п.4, отличающийся тем, что размолотый или измельченный древесный уголь пропускают непрерывным потоком через весовое устройство, и объем подачи раствора соли аммония регулируют в зависимости от зарегистрированного веса.

6. Азотное удобрение, импрегнированное в древесный уголь, полученное в соответствии со способом по любому из пп.1-5.

| US 9919976 B1, 20.03.2018 | |||

| ДИОДНЫЙ УЗЕЛ ГЕНЕРАТОРА СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 2004 |

|

RU2279153C1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ МЕТАНА, УДОБРЕНИЯ НА ОРГАНИЧЕСКОЙ ОСНОВЕ И ПРИГОДНОЙ ДЛЯ ИСПОЛЬЗОВАНИЯ ВОДЫ ИЗ ОТХОДОВ ЖИВОТНОВОДСТВА | 2010 |

|

RU2540556C2 |

| ПЕЧЬ С КЕРОСИНОВЫМИ ГОРЕЛКАМИ | 1928 |

|

SU13436A1 |

Авторы

Даты

2024-02-02—Публикация

2020-04-03—Подача