Изобретение относится к нефтедобывающему оборудованию, а именно к конструкции и способу получения штанг, которые используются для привода в действие насосов, расположенных в скважине. Насосные штанги работают в сложных условиях изгибных и растягивающих напряжений, воздействия агрессивной среды водонефтяной жидкости в присутствии сероводорода, углекислоты, солей и др. примесей. К внешнему слою конструкции предъявляются повышенные требования по износостойкости в разных средах. Внутренние слои должны обеспечивать высокую жесткость. В связи с этим металлические штанги в настоящее время активно заменяются на конструкции, выполненные из композитных материалов, в том числе с многослойной конструкцией.

Известна композитная арматура (патент RU №2405092), содержащая несущий стержень из низкомодульных волокон и обмотки с уступами, отличающаяся тем, что несущий стержень выполнен армированным высокомодульными волокнами при отношении линейных плотностей низкомодульных волокон к высокомодульным от 1,5 до 5, причем высокомодульные волокна собраны в пучки, равномерно расположенные в массиве низкомодульных волокон (аналог 1).

Недостатком конструкции является равномерность состава и свойств по всему телу штанги, в то время как разные слои штанги подвергаются различным внешним воздействиям и к ним предъявляются разные требования по свойствам.

Известна разновидность буровой штанги с многослойной конструкцией (патент CN 113790030A). Конструкция штанги состоит из внутреннего жесткого слоя, промежуточного прочного слоя, промежуточного слоя, устойчивого к закручиванию, и поверхностного износостойкого слоя. Внутренний жесткий слой формируется путем компаундирования гибридной углерод-волокнистой многомерной тканой структуры и матрицы из термореактивной смолы. Промежуточный прочный слой соединен с внешней поверхностью внутреннего слоя и образован путем соединения двумерной плоской тканой структуры и матрицы из термореактивной смолы. Средний слой, предотвращающий закручивание, формируется путем намотки и образуется компаундированием высокопрочной углерод-волокнистой структуры и матрицы из термореактивной смолы, и располагается на внешней стороне прочного промежуточного слоя. Поверхностный износостойкий слой формируется компаундированием высокопрочной углерод-волокнистой двумерной тканой структуры и матрицы из термореактивной смолы и располагается на внешней стороне антиторсионного среднего слоя. Для улучшения прочности сцепления между слоями используется продольное сшивание волокон. Кроме того, матрица из термореактивной смолы поверхностного износостойкого слоя заполнена дисперсным наполнителем (диоксид кремния, карбид бора, карбид кремния или нитрид бора) (аналог 2).

Недостатком изобретения является наличие резкой границы раздела между слоями с разными типами тканых структур и матриц. Границы раздела являются «слабым» местом, где возникает расслоение при нагружении.

Известна непрерывная насосная штанга (патент CN 105625951 A) из эксцентрикового износостойкого композитного материала, армированного углеродным волокном, и устройство для ее изготовления, и способ его изготовления. Насосная штанга отличается тем, что состоит из трех слоев. Внутренний слой представляет собой стержень из углеродного волокна. Второй слой из высокомодульного стекловолокна образуется путем намотки на сердцевину из углеволокна. Третий слой - упрочняющий состоит также из стекловолокна. Полимерная матрица выполнена на основе полифункциональной эпоксидной смолы (аналог 3).

Недостатком изобретения является наличие резкой границы раздела между слоями с разными типами волокон.

Существует разновидность насосной штанги из композитного материала с саморегулирующейся ударопрочной конструкцией (патент CN 108930520 A). Для повышения ударной прочности конструкция штанги имеет многослойную структуру: штанга имеет жесткий сердечник, выполненный из термореактивного полимера, армированного гибридным волокном, средний слой для снижения веса и повышения ударной прочности выполнен из термопластичного полимера и высокопрочного волокна (арамидного волокна или волокна из сверхвысокомолекулярного полиэтилена); поверхностный слой представляет собой многослойную сотовую структуру и антикоррозионный слой из углепластика (аналог 4).

Недостатком изобретения является трудоемкость выполнения сложной структуры штанги, а также наличие границ раздела между слоями, что может привести к расслоению при нагружении.

Известна гибридная композитная арматура (патент RU № 2612374), состоящая из непрерывных стеклянных и углеродных волокон, собранных в единый стержень многокомпонентным связующим, при этом содержание многокомпонентного эпоксидного связующего составляет 13-17%, а объемное содержание углеродных волокон - 3-15% от объема композитного стержня, причем углеродные волокна равномерно расположены по контуру сечения арматуры на расстоянии от края сечения арматуры, равном 2-3 мм, остальной объем композитной арматуры занимают стеклянные волокна, при этом модуль упругости рассчитывается по формуле:

Етеор=Ес.в.×(1-Vу.в.-Vэп.св.)+Eу.в.×(1-Vс.в.-Vэп.св.),

где Eтеор. - теоретическое значение модуля упругости, Ес.в., Еу.в. - модули упругости стекловолокна, углеродного волокна, эпоксидного связующего соответственно; Vс.в., Vу.в., Vэп.св. - объемное содержание стекловолокна, углеродного волокна, эпоксидного связующего соответственно (аналог 5, это прототип нашего прототипа).

Повышение модуля упругости и прочности при растяжении гибридной композитной арматуры достигнуто за счет оптимального содержания многокомпонентного эпоксидного связующего и размещения в определенном порядке в массиве композитного стержня углеродных волокон, а именно на расстоянии от края сечения арматуры, равном 2-3 мм. Данное расположение исключает деформацию углеродных волокон при образовании профиля гибридной композитной арматуры и обеспечивает прямолинейную работу волокон. Внешний профиль создается либо напылением адгезивного слоя, либо обмоткой, либо частичным деформированием арматурного стержня.

Недостатком изобретения является невысокий модуль упругости композитной арматуры, кроме того, данная композитная арматура имеет другую область применения, а именно, предназначена для армирования бетона.

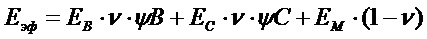

(прототип) Наиболее близкой по технической сущности (патент RU №2 786 983) является гибридная композитная штанга, состоящая из непрерывных низкомодульных и высокомодульных волокон, собранных в единый стержень многокомпонентным эпоксидным связующим, отличающаяся тем, что содержание многокомпонентного эпоксидного связующего составляет 28-32%, а относительное объемное содержание высокомодульных волокон - 38-55% от объема композитного стержня, при этом модуль упругости однонаправленного гибридного тела штанги рассчитывается по формуле:

,

,

где  - эффективный модуль упругости,

- эффективный модуль упругости,  - модуль упругости низкомодульных волокон, ν - коэффициент объемного наполнения, ψВ - относительное объемное содержание низкомодульных волокон в теле штанги,

- модуль упругости низкомодульных волокон, ν - коэффициент объемного наполнения, ψВ - относительное объемное содержание низкомодульных волокон в теле штанги,  - модуль упругости высокомодульных волокон, ψС - относительное объемное содержание высокомодульных волокон в теле штанги,

- модуль упругости высокомодульных волокон, ψС - относительное объемное содержание высокомодульных волокон в теле штанги,  - модуль упругости эпоксидного связующего, а предел прочности в продольном направлении рассчитывается исходя из относительного объемного содержания низкомодульного волокна в зависимости от критического содержания низкомодульного волокна, при преобладании относительного объемного содержания низкомодульного волокна предел прочности в продольном направлении рассчитывается по формуле:

- модуль упругости эпоксидного связующего, а предел прочности в продольном направлении рассчитывается исходя из относительного объемного содержания низкомодульного волокна в зависимости от критического содержания низкомодульного волокна, при преобладании относительного объемного содержания низкомодульного волокна предел прочности в продольном направлении рассчитывается по формуле:

σ1 = (ЕВ ⋅ ν ⋅ ψВ + ЕМ ⋅ (1- ν)) ⋅ εВ,

при преобладании критического содержания низкомодульного волокна предел прочности рассчитывается по формуле:

σ1 = Еэф ⋅ εС,

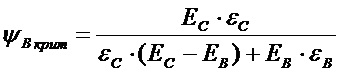

где σ1 - предел прочности в продольном направлении, εВ - предельная деформация низкомодульного волокна при растяжении, εС - предельная деформация высокомодульного волокна при растяжении, причем критическое содержание низкомодульного волокна рассчитывается по формуле:

где ψВкрит - критическое содержание низкомодульного волокна.

В гибридной композитной штанге возможны следующие конфигурации тела гибридной штанги: низкомодульное волокно может быть сконцентрировано преимущественно в центре тела штанги, а высокомодульное волокно (углеродное) - вынесено на внешние слои, вокруг низкомодульного; в гибридной композитной штанге все высокомодульное волокно может быть сконцентрировано преимущественно в центре тела штанги, а низкомодульное волокно (стеклопластик) - вынесено во внешние слои, вокруг высокомодульного; по телу штанги может располагаться гибридный материал, т.е. равномерное распределение волокон по сечению.

Недостатком третьего варианта выполнения гибридной штанги является равномерность состава и свойств по всему телу штанги, в то время как разные слои штанги подвергаются различным внешним воздействиям и к ним предъявляются разные требования по свойствам. Анализ научной литературы показал, что композитный стержень с равномерно распределенными углеродными и стеклянными волокнами имеет более низкие характеристики прочности и долговечности по сравнению со стержнем с оболочкой из стекловолокна и сердцевиной из углеродного волокна [Rui Guo, Guijun Xian, Chenggao Li, Bin Hong, Xiangyu Huang, Meiyin Xin, Shengde Huang,Water uptake and interfacial shear strength of carbon/glass fiber hybrid composite rods under hygrothermal environments: effects of hybrid modes,Polymer Degradation and Stability,Volume 193,2021,109723].

Недостатком второго варианта является наличие резкой границы раздела между центром штанги, выполненным из высокомодульного волокна и внешним слоем, выполненным из низкомодульного волокна, что приводит к повышенной склонности к расслоению на границе раздела слоев при нагружении [N.K. Kar, Y. Hu, E. Barjasteh, S.R. Nutt,Tension-tension fatigue of hybrid composite rods, Composites Part B: Engineering, Volume 43, Issue 5, 2012, Pages 2115-2124].

Недостатком первого варианта является то, что хрупкое высокомодульное (углеродное) волокно вынесено на внешние слои штанги, что приводит к снижению ударной прочности конструкции. Данный вариант в научной литературе практически не рассматривается, либо внешний углеродный слой покрывается дополнительно защитным слоем.

Технической задачей является повышение модуля упругости и предела прочности при растяжении композитного тела штанги и возможность их регулирования.

Для достижения указанного технического результата создается гибридная композитная штанга, состоящая из непрерывных низкомодульных и высокомодульных волокон, собранных в единый стержень термореактивным связующим, содержанием 28-32%, при относительном объемном содержании высокомодульных волокон - 38-55% от объема композитного стержня, отличающаяся тем, содержание низкомодульных волокон в композитном стержне плавно увеличивается, а высокомодульных волокон плавно уменьшается от сердцевины к поверхности, а в качестве термореактивного связующего используется два или три типа эпоксидных связующих с разным модулем упругости, два типа высокомодульного волокна и два типа низкомодульного волокна.

Высокомодульное волокно пропитывается эпоксидным связующим с высоким модулем упругости, а низкомодульные волокна пропитываются эпоксидным связующим с низким модулем упругости.

Новым является то, что используется два типа высокомодульного волокна и два типа низкомодульного волокна, содержание низкомодульных волокон в композитном стержне плавно увеличивается, а высокомодульных волокон плавно уменьшается от сердцевины к поверхности. Кроме того, новым является то, что в конструкции стержня используется два или три типа эпоксидных связующих с разными модулями упругости и прочности.

Композитные насосные штанги в настоящее время в основном выполняются из композиционных материалов на основе стекловолокна или углеволокна. Насосные композитные штанги, выполненные из стекловолокна, не удовлетворяют ряду требований, в частности, по жесткости конструкции. Насосные штанги, выполненные на основе углеродного волокна, обладают высокой жесткостью, но низкой ударной прочностью.

Насосные штанги работают в сложных условиях, подвергаясь воздействию различных факторов (давление, влага, агрессивные среды). В связи с этим к внешнему слою конструкции предъявляются повышенные требования по износостойкости и химстойкости в разных средах, а также требования по высокой ударной вязкости. Внутренние слои должны обеспечивать высокую жесткость. Для выполнения данных требований хорошо подходят гибридные композиты, армированные стеклянными и углеродными волокнами. Добавление органических волокон во внешнем слое штанги позволяет повысить ударную прочность конструкции.

Высокомодульное волокно должно быть сконцентрировано преимущественно в центре тела штанги, а низкомодульное волокно - вынесено во внешние слои. Однако при циклическом нагружении возникает опасность расслоения и разрушения на границе раздела между сердцевиной, выполненной из одного типа волокна и внешним слоем, выполненным из другого типа волокна. В связи с этим плавное изменение содержания волокон в композитном стержне от низкомодульных к высокомодульным позволит повысить устойчивость штанги к расслоению при нагружении. Плавный переход (градиент) достигается за счет изменения содержания двух или трех типов волокон в каждом слое штанги при переходе от сердцевины к внешнему слою.

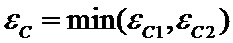

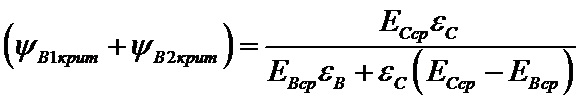

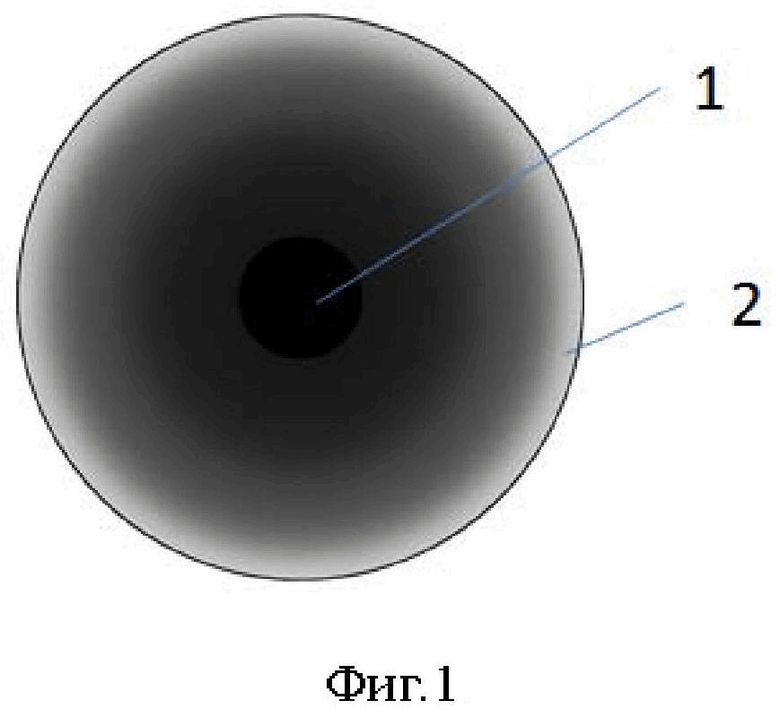

Заявляемое изобретение иллюстрируется фиг.1 и фиг.2, на которых изображен продольный разрез гибридной композитной штанги с градиентом состава и свойств, где: 1 - углеродное волокно, 2 - стекловолокно, 3 - органическое волокно.

Таким образом, гибридная композитная штанга с градиентом состава и свойств по сечению, состоит из непрерывных низкомодульных и высокомодульных волокон, собранных в единый стержень термореактивным связующим, содержанием 28-32%, при относительном объемном содержании высокомодульных волокон - 38-55% от объема композитного стержня. Содержание низкомодульных волокон в композитном стержне плавно увеличивается, а высокомодульных волокон плавно уменьшается от сердцевины к поверхности стержня.

Высокомодульные волокна представляют собой два типа углеродных волокна: высокопрочные углеродные волокна с модулем упругости ЕС1=260 ГПа и пределом прочности на растяжение σC1=4,9 ГПа и высокомодульные углеродные волокна с модулем упругости ЕС2=450 ГПа и прочностью σC2=3,1 Гпа.

К низкомодульным волокнам относится: стекловолокно с модулем упругости ЕВ1=80 ГПа и пределом прочности на растяжение σВ1 =1,81 ГПа, органическое волокно - арамидное волокно с модулем упругости ЕВ2 =140 ГПа и прочностью σВ2 =4,5 ГПа.

В состав гибридной штанги с градиентом состава и свойств входит эпоксидное связующее с модулем упругости (ЕM = 2 ГПа и пределом прочности σM =0,091 ГПа). Для повышения ударной вязкости и сохранения жесткости композитной штанги можно использовать два типа эпоксидных связующих. Стекловолокно пропитывается эпоксидным связующим с модулем упругости (ЕM = 2ГПа и пределом прочности σM =0,091 ГПа), углеродное волокно пропитывается эпоксидным связующим с высоким модулем упругости (модуль упругости ЕM1 =2,5 ГПа, предел прочности σM1 = 0,095 ГПа). Таким образом, внешние слои будут иметь более высокую ударную вязкость, а внутренние слои будут обладать более высокой жесткостью. Для повышения ударной прочности органические волокна могут быть пропитаны эпоксидным связующим с высокой ударной вязкостью с модулем упругости ЕM2 = 1,8 ГПа и пределом прочности σM2 = 0,107 ГПа.

Суммарное содержание эпоксидных связующих составляет 28-32%, а относительное объемное содержание высокомодульных волокон - 38-55% от объема композитного стержня.

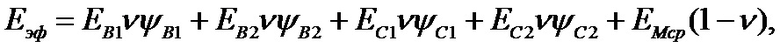

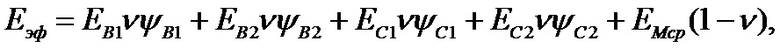

Модуль упругости однонаправленной гибридной композитной штанги с градиентом состава и свойств рассчитывается по формуле:

где  - эффективный модуль упругости,

- эффективный модуль упругости,  - модуль упругости низкомодульного волокна (стекловолокна),

- модуль упругости низкомодульного волокна (стекловолокна), - коэффициент объемного наполнения,

- коэффициент объемного наполнения,  - относительное объемное содержание низкомодульного волокна (стекловолокна),

- относительное объемное содержание низкомодульного волокна (стекловолокна),  - модуль упругости низкомодульного волокна (органического волокна),

- модуль упругости низкомодульного волокна (органического волокна),  - относительное объемное содержание низкомодульного волокна (органоволокна),

- относительное объемное содержание низкомодульного волокна (органоволокна),  - модуль упругости высокопрочного углеродного волокна,

- модуль упругости высокопрочного углеродного волокна,  - относительное объемное содержание высокопрочного углеродного волокна,

- относительное объемное содержание высокопрочного углеродного волокна,  - модуль упругости высокомодульного углеродного волокна,

- модуль упругости высокомодульного углеродного волокна,  - относительное объемное содержание высокомодульного углеродного волокна,

- относительное объемное содержание высокомодульного углеродного волокна,  - средний модуль упругости эпоксидного связующего,

- средний модуль упругости эпоксидного связующего,

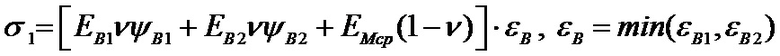

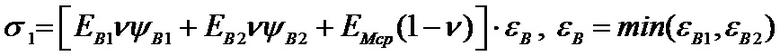

а предел прочности в продольном направлении рассчитывается исходя из относительного объемного содержания низкомодульного волокна в зависимости от критического содержания низкомодульного волокна, при преобладании относительного объемного содержания низкомодульного волокна предел прочности в продольном направлении рассчитывается по формуле:

,

,

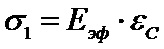

при преобладании критического содержания низкомодульного волокна предел прочности рассчитывается по формуле:

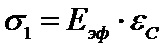

,

,  ,

,

где  - предел прочности в продольном направлении,

- предел прочности в продольном направлении,  - предельная деформация низкомодульного волокна в виде стекловолокна при растяжении,

- предельная деформация низкомодульного волокна в виде стекловолокна при растяжении,  - предельная деформация низкомодульного волокна в виде органического волокна при растяжении,

- предельная деформация низкомодульного волокна в виде органического волокна при растяжении,  - предельная деформация высокопрочного углеродного волокна при растяжении,

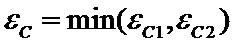

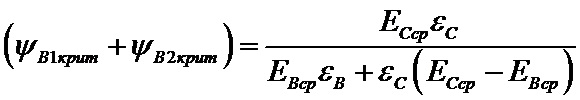

- предельная деформация высокопрочного углеродного волокна при растяжении,  - предельная деформация высокомодульного углеродного волокна при растяжении, причем критическое содержание низкомодульных волокон рассчитывается по формуле:

- предельная деформация высокомодульного углеродного волокна при растяжении, причем критическое содержание низкомодульных волокон рассчитывается по формуле:

где Ψ B1 крит - критическое содержание низкомодульного волокна в виде стекловолокна, Ψ B2 крит - критическое содержание низкомодульного волокна в виде органического волокна,, ЕВср - средний модули упругости низкомодульных волокон, ЕСср - средний модуль упругости высокомодульных волокон.

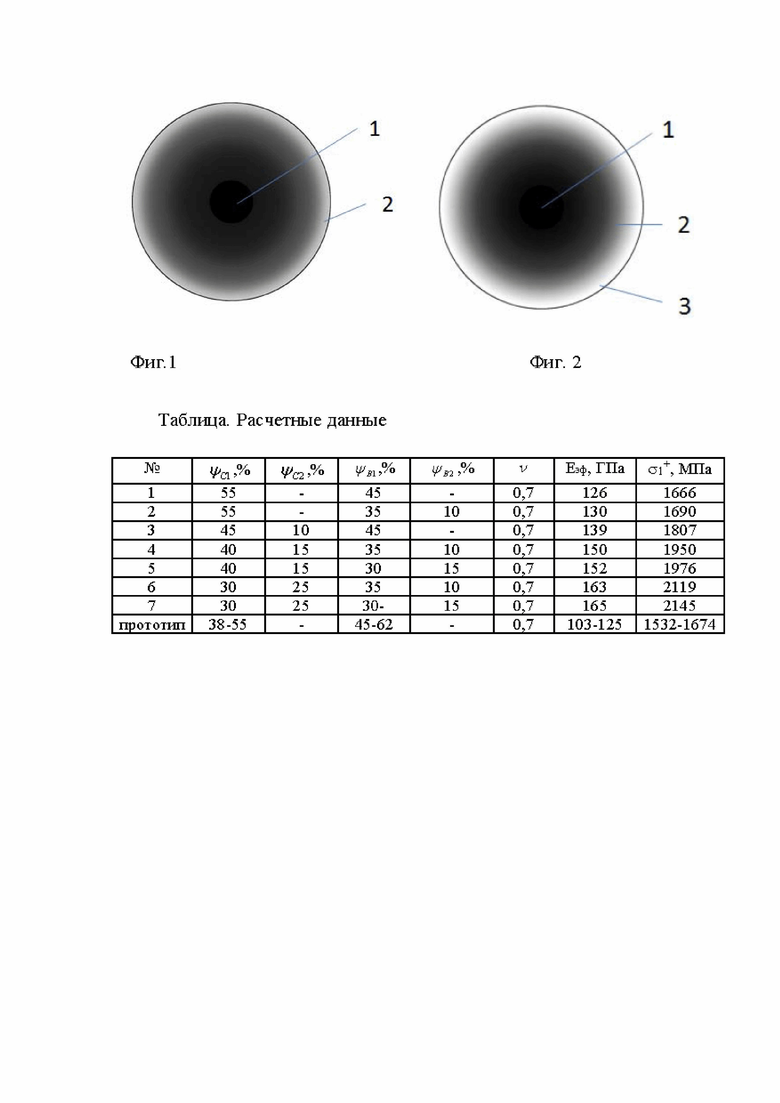

В таблице приведены расчетные данные модуля упругости и предела прочности гибридных композитных штанг разного состава, а также расчетные данные прототипа для сравнения.

Таким образом, расчетные данные, представленные в таблице, показывают, что модуль упругости Eэф предлагаемой гибридной штанги с градиентом состава и свойств выше модуля упругости прототипа.

Повышение модуля упругости в первом примере достигается за счет замены части стекловолокна на органическое волокно, которое имеет более высокий модуль упругости. Во втором примере повышение модуля упругости достигается за счет использования двух типов углеродных волокон, в том числе за счет высокомодульного углеродного волокна с модулем упругости выше, чем у прототипа. Кроме того, повышение модуля упругости достигается за счет того, что углеродное волокно пропитывается эпоксидным связующим с модулем упругости, выше, чем у прототипа.

Повышение предела прочности при растяжении гибридной штанги достигается за счет дополнительного введения органических волокон и ударопрочного связующего во внешнем слое штанги, а также за счет плавного увеличения содержания низкомодульного волокна и уменьшения высокомодульного волокна от сердцевины штанги к поверхности.

Кроме того, введение органических волокон, пропитанных эпоксидным связующим с высокой ударной вязкостью дополнительно повышает ударную вязкость конструкции.

Плавный переход от высокомодульных волокон к низкомодульным (градиент состава по сечению штанги) снижает склонность к расслоению на границе раздела разномодульных волокон.

Варианты исполнения характеризуются изменением комбинации применяемых низкомодульных и высокомодульных волокон, а также изменением типов эпоксидных связующих, которыми пропитываются низкомодульные и высокомодульные волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибридная композитная штанга | 2022 |

|

RU2786983C1 |

| ГИБРИДНАЯ КОМПОЗИТНАЯ АРМАТУРА | 2015 |

|

RU2612374C1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2011 |

|

RU2482248C2 |

| КОМПОЗИТНАЯ АРМАТУРА | 2008 |

|

RU2405092C2 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ СЕРДЕЧНИК ДЛЯ ВНЕШНИХ ТОКОВЕДУЩИХ ЖИЛ ПРОВОДОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2386183C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| Слоистый гибридный композиционный материал и изделие, выполненное из него | 2017 |

|

RU2641744C1 |

| КРУЧЕНАЯ МАЛОРАСТЯЖИМАЯ ПРЯЖА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ ИЗ НЕЕ | 2008 |

|

RU2469131C2 |

| Арматура композитная | 2015 |

|

RU2612284C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРПРОЧНОГО ЛЕГКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2419691C2 |

Изобретение относится к нефтедобывающему оборудованию, а именно к конструкции и способу получения штанг, которые используются для привода в действие насосов, расположенных в скважине. Гибридная композитная штанга состоит из непрерывных низкомодульных и высокомодульных волокон в теле штанги, собранных в единый стержень термореактивным связующим, содержанием 28-32%, при относительном объемном содержании высокомодульных волокон - 38-55% от объема композитного стержня. Содержание низкомодульных волокон в композитном стержне плавно увеличивается, а высокомодульных волокон плавно уменьшается от сердцевины к поверхности. В качестве термореактивного связующего используются два или три типа эпоксидных связующих с разным модулем упругости, два типа высокомодульного волокна и два типа низкомодульного волокна. Изобретение направлено на повышение модуля упругости и предела прочности при растяжении композитного тела штанги и возможности их регулирования. 9 з.п. ф-лы, 2 ил., 1 табл.

1. Гибридная композитная штанга, состоящая из непрерывных низкомодульных и высокомодульных волокон в теле штанги, собранных в единый стержень термореактивным связующим, содержанием 28-32%, при относительном объемном содержании высокомодульных волокон - 38-55% от объема композитного стержня, отличающаяся тем, что содержание низкомодульных волокон в композитном стержне плавно увеличивается, а высокомодульных волокон плавно уменьшается от сердцевины к поверхности, в качестве термореактивного связующего используются два или три типа эпоксидных связующих с разным модулем упругости, два типа высокомодульного волокна и два типа низкомодульного волокна.

2. Штанга по п. 1, отличающаяся тем, что высокомодульное волокно пропитывается эпоксидным связующим с высоким модулем упругости, а низкомодульное волокно пропитывается эпоксидным связующим с низким модулем упругости.

3. Штанга по п. 1, отличающаяся тем, что во внешнем слое тела штанги дополнительно содержится органическое волокно.

4. Штанга по п. 3, отличающаяся тем, что низкомодульное волокно и органическое волокно пропитаны низкомодульным эпоксидным связующим.

5. Штанга по п. 3, отличающаяся тем, что низкомодульное волокно пропитывается эпоксидным связующим с низким модулем упругости, а органическое волокно пропитывается эпоксидным связующим с высокой ударной вязкостью.

6. Штанга по п. 1, отличающаяся тем, что в качестве высокомодульных волокон использованы два типа углеродных волокна - высокопрочные углеродные волокна и высокомодульные углеродные волокна с разным модулем упругости и пределом прочности.

7. Штанга по п. 6, отличающаяся тем, что высокомодульное волокно пропитывается эпоксидным связующим с высоким модулем упругости, а низкомодульное волокно пропитывается эпоксидным связующим с низким модулем упругости.

8. Штанга по п. 6, отличающаяся тем, то во внешнем слое тела штанги дополнительно содержится органическое волокно.

9. Штанга по п. 8, отличающаяся тем, что низкомодульное волокно и органическое волокно пропитаны низкомодульным эпоксидным связующим.

10. Штанга по п. 8, отличающаяся тем, что низкомодульное волокно пропитывается эпоксидным связующим с низким модулем упругости, а органическое волокно пропитывается эпоксидным связующим с высокой ударной вязкостью, при выполнении гибридной штанги однонаправленной модуль упругости однонаправленной гибридной штанги рассчитывается по формуле:

где  - эффективный модуль упругости,

- эффективный модуль упругости,

- модуль упругости низкомодульного волокна в виде стекловолокна,

- модуль упругости низкомодульного волокна в виде стекловолокна,

- коэффициент объемного наполнения,

- коэффициент объемного наполнения,

- относительное объемное содержание низкомодульного волокна в виде стекловолокна,

- относительное объемное содержание низкомодульного волокна в виде стекловолокна,

- модуль упругости низкомодульного волокна в виде органического волокна,

- модуль упругости низкомодульного волокна в виде органического волокна,

- относительное объемное содержание низкомодульного волокна в виде органического волокна,

- относительное объемное содержание низкомодульного волокна в виде органического волокна,

- модуль упругости высокопрочного углеродного волокна,

- модуль упругости высокопрочного углеродного волокна,

- относительное объемное содержание высокопрочного углеродного волокна,

- относительное объемное содержание высокопрочного углеродного волокна,

- модуль упругости высокомодульного углеродного волокна,

- модуль упругости высокомодульного углеродного волокна,

- относительное объемное содержание высокомодульного углеродного волокна,

- относительное объемное содержание высокомодульного углеродного волокна,

- средний модуль упругости эпоксидного связующего,

- средний модуль упругости эпоксидного связующего,

а предел прочности в продольном направлении рассчитывается исходя из относительного объемного содержания низкомодульного волокна в зависимости от критического содержания низкомодульного волокна, при преобладании относительного объемного содержания низкомодульного волокна предел прочности в продольном направлении рассчитывается по формуле:

,

,

при преобладании критического содержания низкомодульного волокна предел прочности рассчитывается по формуле:

,

,  ,

,

где  - предел прочности в продольном направлении,

- предел прочности в продольном направлении,

- предельная деформация низкомодульного волокна в виде стекловолокна при растяжении,

- предельная деформация низкомодульного волокна в виде стекловолокна при растяжении,

- предельная деформация низкомодульного волокна в виде органического волокна при растяжении,

- предельная деформация низкомодульного волокна в виде органического волокна при растяжении,

- предельная деформация высокопрочного углеродного волокна при растяжении,

- предельная деформация высокопрочного углеродного волокна при растяжении,

- предельная деформация высокомодульного углеродного волокна при растяжении,

- предельная деформация высокомодульного углеродного волокна при растяжении,

причем критическое содержание низкомодульных волокон рассчитывается по формуле:

где Ψ B1крит - критическое содержание низкомодульного волокна в виде стекловолокна,

Ψ B2 крит - критическое содержание низкомодульного волокна в виде органического волокна,

ЕВср - средний модуль упругости низкомодульных волокон,

ЕСср - средний модуль упругости высокомодульных волокон.

| Гибридная композитная штанга | 2022 |

|

RU2786983C1 |

| Прибор для автоматического питания котлов паровозов подогретой водой | 1925 |

|

SU7441A1 |

| CN 114517643 A, 20.05.2022 | |||

| CN 112976698 A, 18.06.2021 | |||

| CN 113790030 B, 04.11.2022. | |||

Авторы

Даты

2024-02-06—Публикация

2023-02-22—Подача