Изобретение относится, в максимально допустимом объеме, к каналам, высверливаемым в бетонных конструкциях и т.п., в частности – к области резервуаров хранения сжиженного газа, жидкого природного газа и т.п., в особенности – к резервуарам для наземного хранения жидкого природного газа, обозначаемых аббревиатурой «НРХ», расшифровываемой «наземный резервуар хранения», и к погружным морским резервуарам хранения природного газа, обозначаемым аббревиатурой «ОГТ», расшифровываемой как «основание гравитационного типа».

Далее изобретение будет раскрыто применительно к сооружению типа НРХ, однако данный пример ни в коей мере не ограничивает предлагаемое сверлильное устройство, область его применения или применение.

Как правило, жидкий природный газ перевозят по морю в резервуарах хранения, установленных на транспортных судах. Природный газ держат в жидком состоянии для перевозки большего количества природного газа в одном резервуаре, поскольку объем одного литра природного газа в жидком состоянии значительно меньше, чем в газообразном состоянии. Указанные резервуары поддерживают очень низкую температуру жидкого природного газа, а именно – температуру ниже -163°C, т.е. ту, при которой природный газ находится в жидком состоянии под атмосферным давлением.

Для загрузки и/или разгрузки судов перевозки жидкого природного газа, в порту обычно установлен наземный резервуар хранения (НРХ) жидкого природного газа. Как правило, его оснащение обеспечивает возможность подхода судов перевозки жидкого природного газа и пополнения и/или выгрузки перевозимого ими жидкого природного газа. Наземные резервуары хранения оснащены элементами, проходящими через одну из стенок наземных резервуаров, например, трубой, что обеспечивает возможность сообщения между установкой загрузки и/или выгрузки жидкого природного газа и внутренним пространством наземного резервуара хранения жидкого природного газа.

Такие резервуары хранения должны содержать внутреннее сооружение, обеспечивающее возможность удержания криогенной жидкости в по существу жидком состоянии, при этом данное сооружение должно быть безупречно герметизировано и обеспечивать теплоизоляцию. Такие внутренние сооружения, расположенные в резервуаре хранения с образованием резервуара типа НРХ, известны, в частности, из публикаций заявителя.

При этом указанные резервуары типа НРХ или ОГТ содержат очень твердые или прочные бетонные стенки, которые должны быть выполнены с возможностью высверливания в них каналов определенной глубины для закрепления в них, в частности – штифтами, герметизированного и теплоизолирующего сооружения.

Заявитель выявил, что высверливаемые на сегодняшний день каналы не вполне удовлетворительны, поскольку их трудно высверлить абсолютно ортогонально или перпендикулярно стенке резервуара, при этом во многих случаях происходит повреждение пароизоляционного слоя вокруг каналов. Заявитель также выявил, что при применении известных инструментов трудно обеспечить надлежащую точность расположения каналов, а именно – точность в пределах +/- 1.5 мм.

Следует отметить, что отсутствие абсолютной ортогональности каналов к стенке ведет к возникновению проблем при монтаже герметизированного и теплоизолирующего сооружения и значительному снижению его эксплуатационной долговечности.

Кроме того, пароизоляционный слой обычно расположен на внутренних стенках такого резервуара для предотвращения контакта бетона с водой и обеспечения надлежащего сцепления с мастикой, необходимой для того, чтобы герметизированное и теплоизолирующее сооружение было оперто на бетонные стенки. В частности, установка системы изоляции должна обеспечить герметичность, с одной стороны – в отношении молекулярного азота (N2), содержащегося в межстенном пространстве, а с другой стороны – в отношении внешней атмосферы, и предотвратить перенос кислорода в межстенное пространство.

В результате ряда экспериментов и испытаний, заявитель разработал сверлильное устройство, способное к сверлению твердой или очень твердой стенки, в частности – бетонной или подобной ей, на относительно большую глубину без какого-либо отклонения сверла с его сверлильной головкой, что позволяет получить отверстие, абсолютно ортогональное стенке по всей его глубине.

При этом предлагаемое сверлильное устройство обеспечивает полное или почти полное отсутствие воздействия вибрации на сверло и его сверлильную головку и отсутствие их продольного изгиба в ходе сверления.

Таким образом, настоящее изобретение относится к сверлильному устройству для сверления стенки, содержащему основной корпус, вмещающий по меньшей мере одно сверло, выполненное из металла или металлического сплава, со сверлильной головкой на одном конце, выполненное с возможностью сверления стенки, при этом устройство содержит источник питания и/или выполнено с возможностью подключения к источнику энергоснабжения.

Изобретение отличается тем, что сверлильное устройство дополнительно содержит:

цилиндрическую гильзу-оболочку, закрепленную вокруг продольного участка сверла, диаметром D;

кондукторную втулку, в которой гильза-оболочка скользит, по меньшей мере, на расстояние длиной L во время сверления стенки,

при этом указанные кондукторная втулка и гильза-оболочка установлены по скользящей посадке типа H7g6 согласно определению, данному в стандарте ISO 8015, при этом коэффициент трения между кондукторной втулкой и гильзой-оболочкой составляет не более 0.2 согласно стандарту ASTM G77.

Расстояние L направленного перемещения, на которое происходит перемещение гильзы-оболочки в кондукторной втулке, составляет не менее двух целых пяти десятых диаметра гильзы-оболочки, то есть L ≥ 2.5 D.

Таким образом, выполнив множество испытаний и расчетов, заявитель разработал сверлильное устройство, не требующее наличия каких-либо дополнительных/добавочных деталей, при этом все элементы, необходимые для высверливания каналов, абсолютно ортогональных на всю глубину каждого канала, входят в состав сверлильного устройства. Соответственно, единственный оператор имеет в своем распоряжении все необходимые функциональные элементы и может эксплуатировать предлагаемое сверлильное устройство, поскольку такое устройство весит всего несколько килограмм.

Следует отметить, что каналы, обычно необходимые в стенках резервуара типа НРХ или ОГТ, составляют по меньшей мере 40 миллиметров (мм), как правило, порядка 50 мм, для того, чтобы в них можно было вбить дюбели и т.п.

Заявитель также наглядно подтвердил возможность высверливания каналов в стенках любых типов, в том числе – в очень твердых стенках, в частности – в бетонных стенках, без какого-либо отклонения сверлильной головки благодаря устранению или весьма значительному уменьшению вибрации от сверла. То есть предлагаемое сверлильное устройство представляет собой устройство, препятствующее возникновению вибрации, неустойчивости или продольного изгиба сверла и его сверлильной головки.

Понятие «сверло» или «сверлильная головка» следует понимать в значении «долото для создания или механической обработки отверстий».

Понятия «наружный» и «внутренний» служат для условного обозначения положения одного элемента относительно другого в привязке к пространству внутри резервуара и за его пределами. Таким образом, когда сверлильное устройство приставлено к стенке, сверло имеет два конца, при этом на наружном конце расположена сверлильная головка, а на внутреннем конце расположен стопорный фланец, как будет разъяснено ниже.

Прочие предпочтительные признаки изобретения вкратце изложены ниже:

В качестве преимущества, цилиндрическая гильза-оболочка выполнена из металла или металлического сплава, предпочтительно – из бронзы.

В данном случае следует отметить, что сверло предпочтительно выполнено из сплава на железной основе такого типа, который содержит, по массе, 0% < C < 0.21%, 0% < Mn < 1%, 0% < Si < 0.5%, 0% < P < 0.035% и 0% < S < 0.035%, остальное – железо и примеси, неизбежно возникающие при производстве.

Указаны традиционные обозначения элементов таблицы Менделеева, а именно:

C – углерод; Mn – марганец; Si – кремний; P – фосфор и S – сера.

В общем случае, коэффициент трения гильзы-оболочки и кондукторной втулки должен быть очень низким: не более 0.2 согласно стандарту ASTM G77, предпочтительно не более 0.15. Так, если кондукторная втулка выполнена из стали, а гильза-оболочка – из бронзы, коэффициент трения составляет около 0.15, что по существу эквивалентно комбинации «сталь – сталь». Однако бронза является самосмазывающимся материалом, поэтому данный признак обеспечивает преимущество, в частности, для сверлильного устройства и его сверлильной функции.

При этом следует отметить, что, в частности, в случае применения не являющегося бронзой материала для формирования гильзы-оболочки, предлагаемое сверлильное устройство может необязательно содержать известные средства смазки, одобренные для данной области применения во избежание загрязнения резервуара и вмещающего его сооружения, наружной поверхности гильзы-оболочки и/или внутренней поверхности кондукторной втулки. При этом также необходимо применять одобренные смазочные материалы во избежание загрязнения резервуара и технических средств его изоляции.

Следует отметить, что в данном случае предпочтительно применение самосмазывающихся материалов для гильзы-оболочки и кондукторной втулки во избежание попадания в область между ними пыли, что может привести к преждевременному износу этих двух элементов.

Также следует отметить, что гильза-оболочка также может быть выполнена из полимерных или композитных материалов с наружной поверхностью вблизи кондукторной втулки, не содержащей или по существу не содержащей волокон и т.п.

Как сказано выше, соответствующие стандартам характеристики в части трения друг о друга и взаимной посадки гильзы-оболочка и кондукторной втулки обеспечивают оптимальное сверление с помощью сверла без его продольного изгиба, при этом поглощение вибрации, создаваемой сверлом в ходе сверления стенки, выполненной из бетона или чего-либо подобного, оптимизировано так, чтобы оператор не ощущал воздействия какой-либо паразитной силы или дискомфорта в ходе сверления, что позволяет получить канал, высверленный в точности ортогонально стенке, как необходимо для установки дюбелей/штифтов для монтажа/сборки герметизированного и теплоизолирующего сооружения.

Основной корпус предпочтительно вмещает группу кондукторных втулок, предпочтительно по меньшей мере шесть кондукторных втулок.

Данный признак предлагаемого сверлильного устройства обеспечивает возможность высверливания множества каналов без необходимости перемещения указанного устройства по стенке.

В частности, один из предпочтительных признаков изобретения состоит в том, что узел «сверло – гильза-оболочка» установлен с возможностью снятия в кондукторной втулке таким образом, что оператор устанавливает/размещает основной корпус на стенке, при этом кондукторная втулка обращена к каналу, который должен быть высверлен, после чего узел «сверло – гильза-оболочка» вводят в кондукторную втулку. Как станет понятно из нижеследующего описания, оператор может проверить, правильно ли расположено устройство относительно каналов, которые должны быть высверлены, посмотрев через отверстие в кондукторной втулке, перед тем, как ввести сверло с его гильзой-оболочкой.

С учетом данного частного признака изобретения, кондукторные втулки установлены парами кондукторных втулок, предпочтительно – с использованием гнезда, с возможностью перемещения на основном корпусе, при этом основной корпус предпочтительно содержит средство для измерения расстояния между каждой парой кондукторных втулок.

Таким образом, кондукторные втулки предпочтительно устанавливают парами на пластинах, предварительно просверленных для их размещения. Пластины собирают путем скользящего перемещения на основном корпусе, что обеспечивает возможность линейного перемещения каждой пластины и, тем самым, линейного перемещения каждой пары кондукторных втулок. Измерительное средство обеспечивает возможность точного размещения каждой пластины в определенном месте и, как следствие, размещение каждой пары втулок в определенном месте.

Установка кондукторных втулок парами соответствует особенности резервуаров типа НРХ или ОГТ, для которых характерно размещение пар штифтов – двух штифтов, расположенных на заранее заданном расстоянии друг от друга. Кроме того, возможность перемещение указанных пар кондукторных втулок относительно друг друга на основном корпусе сверлильного устройства обеспечивает максимальную приспосабливаемость и эксплуатационную гибкость устройства, и, как следствие, экономию времени для оператора.

Основной корпус предпочтительно состоит из пластины, выполненной из металлического и/или полимерного или композитного материала, при этом основной корпус предпочтительно состоит из алюминиевой пластины. В контексте настоящего изобретения, понятие «пластина» означает фасонный профиль, выполненный из предпочтительно металлического материала, предпочтительно – из алюминия.

При этом следует отметить, что пластины, присутствующие на основном корпусе, предпочтительно выполнены из металла, например – из алюминия, как и основной корпус, или из иного материала, в частности – из стали.

Как сказано выше, такой основной корпус является, в частности, легким и одновременно достаточно жестким и механически прочным для его применения.

Указанное сверлильное устройство предпочтительно содержит систему отсоса пыли, образующейся в результате сверления.

В частности, указанный отсос позволяет предотвратить нарастание грязи и возникновение препятствий для скольжения или хода гильзы-оболочки в кондукторной втулке. Указанный отсос также предотвращает загрязнение резервуара и вмещающего его сооружения.

Вышеуказанная система отсоса пыли предпочтительно содержит камеру, прикрепленную, предпочтительно – с возможностью отсоединения, к кондукторной втулке, трубку, выходящую в указанную камеру, служащую для отсоса пыли и для сброса пыли.

Данный вариант реализации, подробнее раскрытый ниже, позволяет обеспечить оптимальное удаление пыли, образующейся в результате сверления бетона, благодаря чему сверлильное устройство не получает какое-либо повреждение в ходе эксплуатации, а оператор не испытывает дискомфорт для глаз или дыхания в ходе сверления.

В объем данного предпочтительного варианта осуществления также входит то, что система отсоса предпочтительно представляет собой систему обычного типа и, в частности, содержит обычный насос. В контексте настоящего изобретения, понятие «обычный насос» следует понимать, как означающее, например, насос на месте эксплуатации. Предпочтительно, указанный обычный насос не является насосом на эффекте Вентури.

Основной корпус предпочтительно содержит средство крепления к стенке. В данном случае важно учитывать то, что средство крепление не должно нарушать целостность пароизоляции.

Одна из возможностей, обеспечиваемых настоящим изобретением, состоит в том, что средство крепления к стенке состоит из по меньшей мере одного чашечного присоса, предпочтительно – из группы чашечных присосов, предпочтительно работающих за счет разрежения типа эффекта Вентури.

На выпуске насосов или устройства Вентури предпочтительно должны быть установлены фильтры во избежание загрязнения резервуара и системы его изоляции частицами воды или масла, содержащимися в сжатом воздухе.

На выпуске насосов или устройства Вентури предпочтительно установлен шумоглушитель для уменьшения раздражающего операторов шума.

Неполный вакуум, возникающий под действием эффекта Вентури, обеспечивает преимущество, так как резервуары типа НРХ или ОГТ обычно оборудованы сетью газа под давлением (сжатого воздуха) и/или сетью газа под давлением, пригодного, в частности, для монтажа/сборки таких резервуаров, при условии неиспользования для их эксплуатации огнеопасной/взрывоопасной текучей среды.

В контексте настоящего изобретения, средства создания разрежения на эффекте Вентури обычно включают в себя магистральную трубу с входом, выполненным с возможностью соединения с источником газа под давлением, и выходом, вытяжную трубу с верхним по потоку концом, выполненным с возможностью соединения с выходным каналом системы создания разрежения сверлильного устройства, и нижним по потоку концом, сообщенным в латеральном направлении с конфузорно-диффузорным участком магистральной трубы таким образом, что поток газа в магистральной трубе способствует возникновению отрицательного давления в вытяжной трубе.

Разумеется, система создания разрежения также может содержать обычный насос, то есть насос не на эффекте Вентури, работающий от источника электроснабжения. Также может быть предусмотрена система создания разрежения, содержащая один или несколько так называемых «обычных» насосов и один или несколько насосов на эффекте Вентури, при этом указанные различные насосы способны работать совместно или иным образом по усмотрению выполняющих работы операторов в зависимости от окружающих условий и/или иных факторов.

Гильза-оболочка предпочтительно содержит, у своего конца, противоположного сверлильной головке, стопорный фланец, ограничивающий ход гильзы-оболочки в кондукторной втулке.

Кондукторная втулка предпочтительно установлена с возможностью снятия и с возможностью перемещения в основном корпусе так, чтобы регулировать расстояние от указанной втулки до стенки, при этом указанное устройство предпочтительно содержит по меньшей мере одно зажимное кольцо для кондукторной втулки для удержания указанной втулки в положении на заданном расстоянии от стенки.

Фланец гильзы-оболочки, в комбинации с перемещением кондукторной втулки и ее фиксацией зажимным кольцом, образуют простое, недорогое и эффективное механическое средство, обеспечивающее отличную возможность приспособления сверлильного устройства к любой глубине канала, который должен быть высверлен, и/или к любой степени неровности поверхности стенки (см., например, Фиг. 8, на которой можно видеть, что стенка не плоская).

Еще одна возможность, обеспечиваемая изобретением, состоит в том, что указанное сверлильное устройство дополнительно содержит отдельный позиционер для размещения основного корпуса в заданное положение на стенке для высверливания каналов.

То, что позиционер представляет собой деталь, отдельную от основного корпуса, позволяет обособить цель или функцию размещения, или задания места расположения каналов, которые должны быть высверлены, от основных функций сверления, относящихся к основному корпусу. Таким образом, сначала размещают позиционер и прикрепляют его на стенке напротив имеющихся на ней разметочных знаков для задания места расположения каналов, а затем добавляют и прикрепляют к позиционеру основной корпус. Данный способ позволяет повысить надежность задания места расположения и размещения каналов, которые должны быть высверлены. Следует отметить, что оператор может дополнительно проверить место расположения или фактическое положение канала, который должен быть высверлен, посмотрев в кондукторную втулку, которая на данном этапе не заключает в себе узел «сверло – гильза-оболочка».

В качестве разновидности, также можно представить себе основной корпус, имеющий в своем составе средства задания места расположения и установки сверла в заданное положение для высверливания каналов в выбранном месте на стенке.

Отдельный позиционер для размещения основного корпуса в заданное положение предпочтительно содержит средство крепления к стенке, при этом указанное средство крепления предпочтительно состоит из чашечного присоса с разрежением типа эффекта Вентури.

Изобретение также относится к системе для сверления стенки резервуара для хранения жидкости, выполненную из бетона, включающей в себя:

резервуар хранения, предпочтительно типа ОГТ или НРХ, для хранения жидкости, при этом указанный резервуар содержит по меньшей мере одну стенку, выполненную из бетона; и

сверлильное устройство, вкратце раскрытое выше.

И наконец, настоящее изобретение относится к применению сверлильного устройства, вкратце раскрытого выше, для сверления стенки резервуара для хранения жидкости, выполненную из бетона, предпочтительно – резервуара хранения типа ОГТ или НРХ.

Более ясное представление об изобретении, а также об иных его целях, характеристиках, признаках и преимуществах, можно получить из нижеследующего описания нескольких частных вариантов осуществления изобретения, приведенных исключительно в иллюстративных, но не ограничивающих, целях с отсылкой к прилагаемым чертежам.

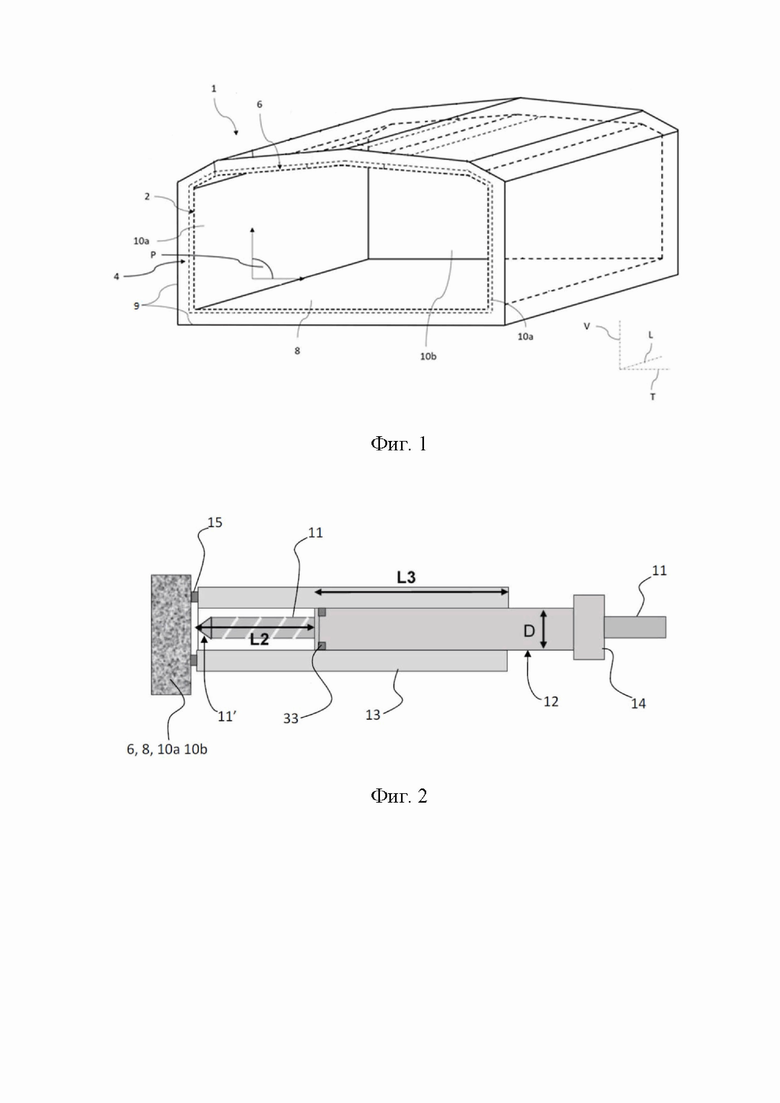

Фиг. 1 – вид в аксонометрии резервуара типа НРХ, то есть наземного резервуара хранения.

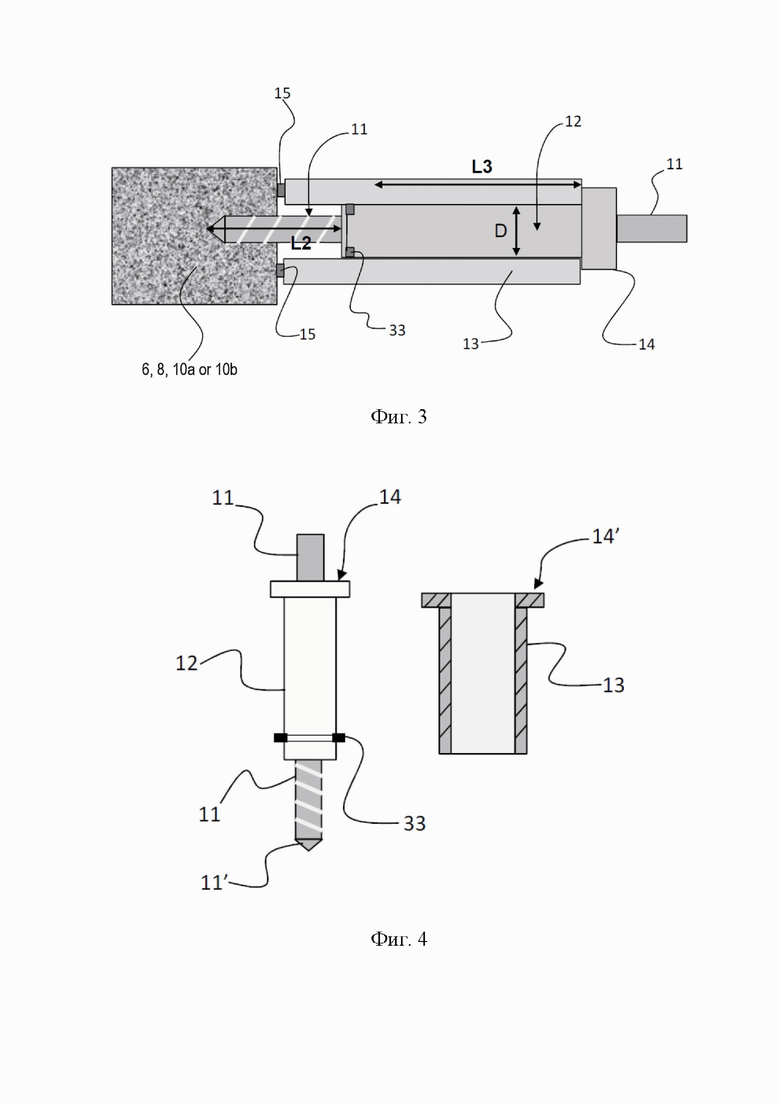

Фиг. 2 – схематический вид в разрезе предлагаемых кондукторной втулки, сверла и гильзы в положении, в котором они обращены к стенке.

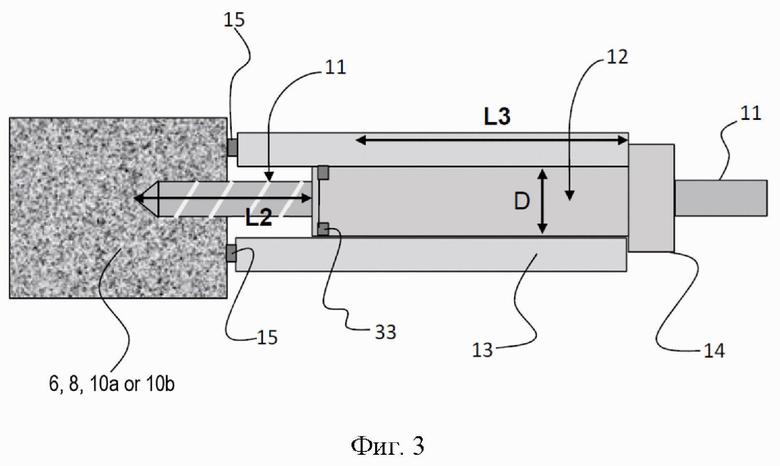

Фиг. 3 – вид, идентичный виду на Фиг. 2, в котором сверло проникло до конца хода в стенке.

Фиг. 4 – схематический вид в разрезе предлагаемых кондукторной втулки, сверла и гильзы, при этом кондукторная втулка изображена отдельно от узла «сверло – гильза-оболочка».

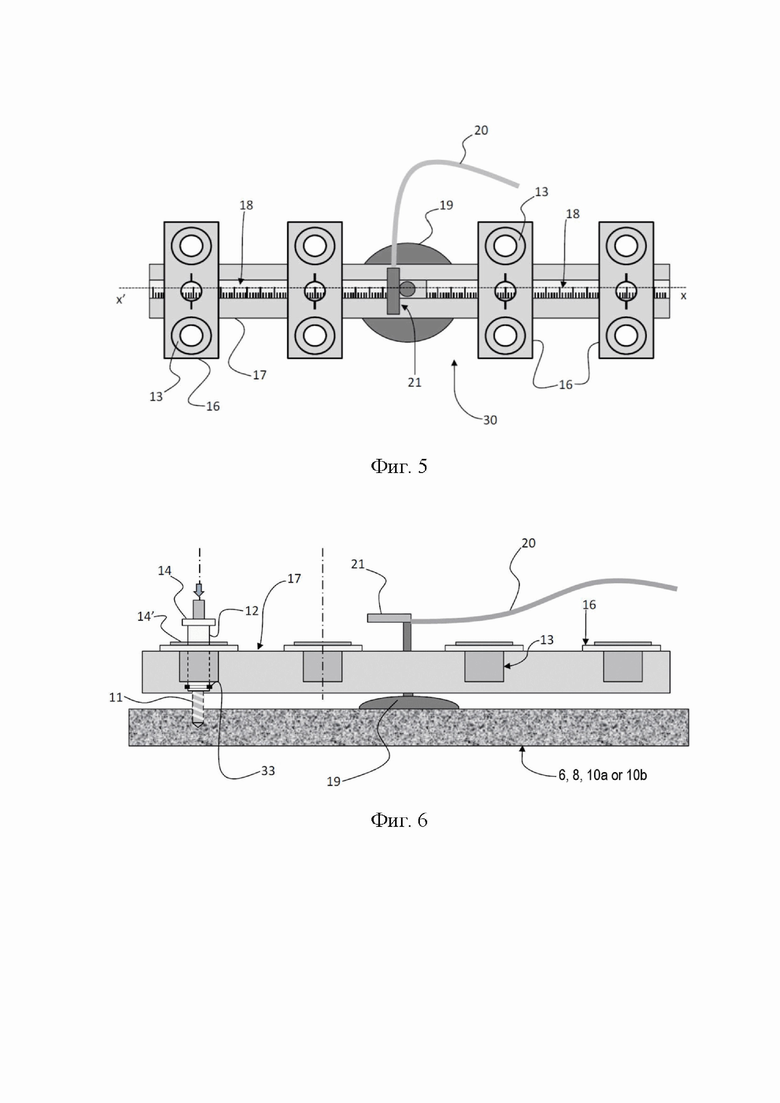

Фиг. 5 – схематический вид сверху основного корпуса предлагаемого сверлильного устройства.

Фиг. 6 – схематический вид сбоку в разрезе основного корпуса с Фиг. 5, на котором сверло засверлено в стенку.

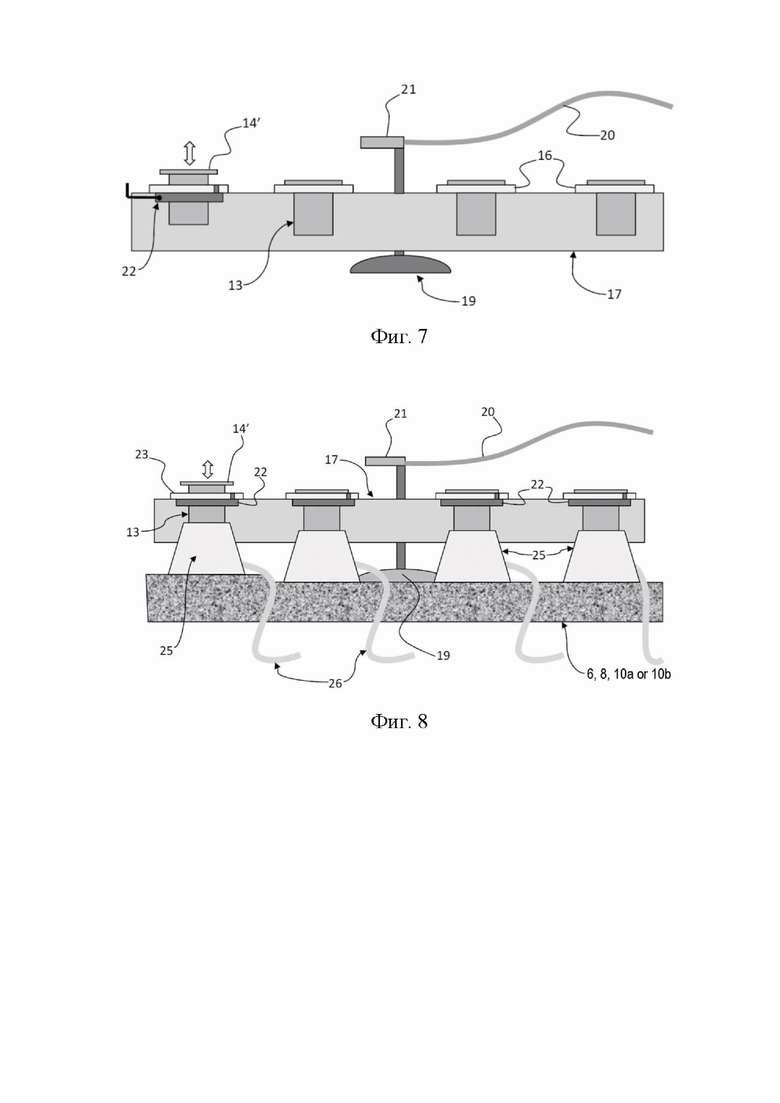

Фиг. 7 – схематический вид сбоку в разрезе основного корпуса с Фиг. 5, иллюстрирующий возможное перемещение кондукторной втулки и ее зажимного кольца для сохранения желаемого положения.

Фиг. 8 – схематический вид сбоку в разрезе основного корпуса, по существу идентичный виду на Фиг. 5, изображающий, в частности, камеры, служащие для отсоса пыли и расположенные на каждой кондукторной втулке.

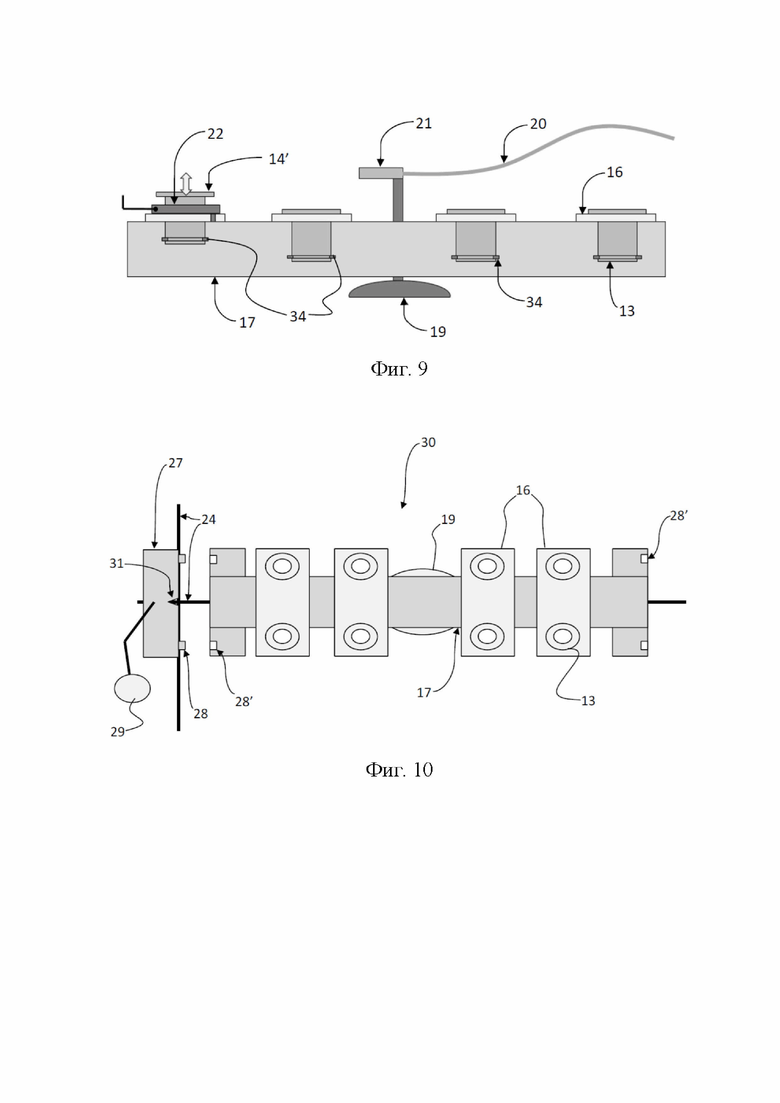

Фиг. 9 – схематический вид сбоку в разрезе основного корпуса, по существу идентичный виду на Фиг. 5, изображающий, в частности, разрезные кольца для фиксации в заданном положении кондукторной втулки или втулок предлагаемого сверлильного устройства.

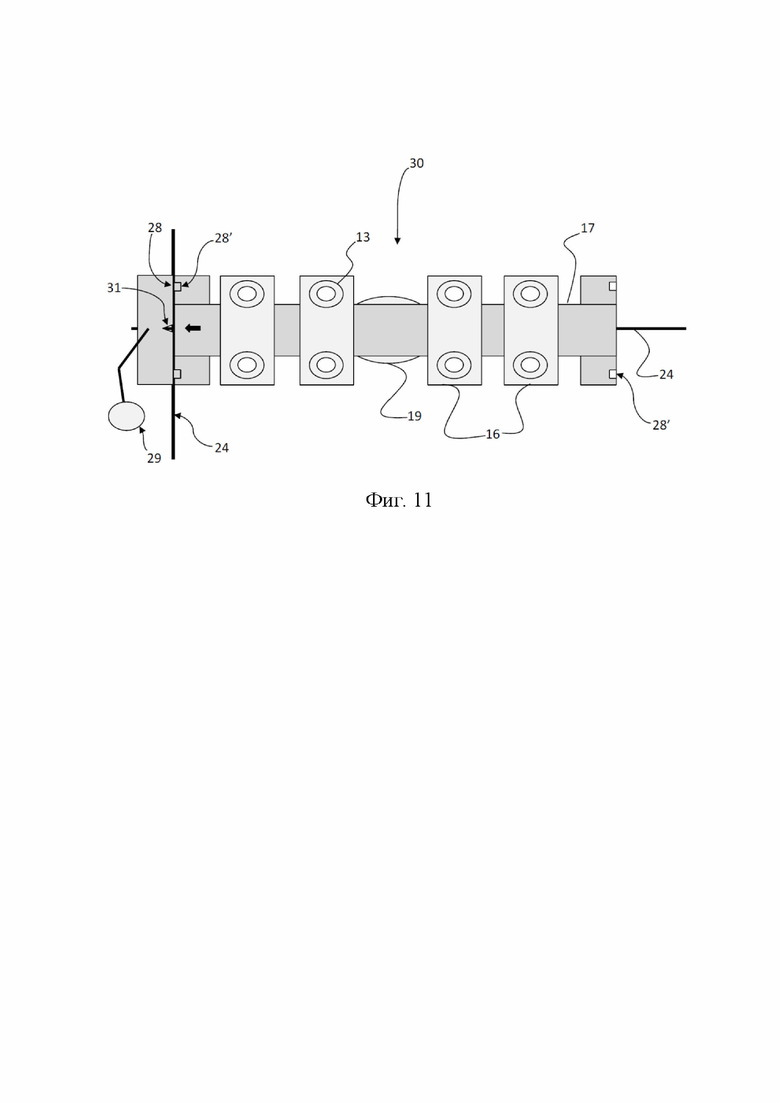

Фиг. 10 – схематический вид сверху основного корпуса, приставленного к стенке, а также элемента для размещения указанного основного корпуса для высверливания каналов в надлежащем месте на стенке.

Фиг. 11 – вид, идентичный виду на Фиг. 10, на котором позиционер прикреплен к основному корпусу так, что сверлильное устройство готово к высверливанию каналов в надлежащем месте на стенке.

Понятие «вертикальный» в данном случае означает «проходящий в направлении гравитационного поля Земли». Понятие «горизонтальный» в данном случае означает «проходящий в направлении, перпендикулярном вертикальному направлению». Продольное направление соответствует основному направлению прохождения герметизированного и теплоизолирующего резервуара, при этом продольное направление параллельно продольной оси L в системе координат L, V, T на фигурах. Поперечное направление соответствует направлению, параллельному поперечной оси, вдоль которой в основном проходит торцевая стенка герметизированного и теплоизолирующего резервуара, при этом поперечное направление параллельно поперечной оси T в системе координат L, V, T, а поперечная ось T перпендикулярна продольной оси L. И наконец, вертикальное направление соответствует направлению, параллельному вертикальной оси V в системе координат L, V, T, при этом вертикальная ось V перпендикулярна продольной оси L и поперечной оси T.

Фиг. 1 изображает герметизированный и теплоизолирующий резервуар 1, в целом выполненный по форме прямоугольного параллелепипеда, могущий представлять собой резервуар типа НРХ. Резервуар 1 включает в себя хранилище 2 и опорную конструкцию 4, окружающую хранилище 2. Хранилище 2 выполнено с возможностью вмещения и/или хранения текучей среды, в частности – криогенной жидкости, например, жидкого природного газа или сжиженного углеводородного газа. Хранилище 2 содержит группу стенок, опертых на опорную конструкцию 4. Последняя выполнена с возможностью опирания на нее группы стенок, когда резервуар 1, по меньшей мере, частично наполнен указанной текучей средой, при этом данная текучая среда давит на каждую из группы стенок.

В одном неограничивающем примере резервуар 1 данного типа применяют в процессе наземного хранения жидкого природного газа для вмещения жидкого природного газа и/или в качестве пункта загрузки и/или разгрузки морского транспортного судна, например, морского основания гравитационного типа (резервуар типа ОГТ). Понятие «морское основание гравитационного типа» означает, что резервуар, по меньшей мере, частично погружен в воду, например, в порту, при этом в потолке резервуара установлена установка сжижения и/или газификации. А именно, резервуар 1 может взаимодействовать с установкой сжижения и/или газификации в качестве резервуара, вмещающего сжиженный газ, поступающий из установки сжижения, и/или из которого поступает сжиженный газ в установку газификации.

На Фиг. 1 показано, что резервуар 1 проходит в основном в продольном направлении L. Группа стенок хранилища 2 включает потолочную стенку 6 и донную стенку 8, каждая из которых проходит в целом в плоскости, параллельной продольному направлению L и поперечному направлению T, причем последнее перпендикулярно продольному направлению L. Хранилище 2 также содержит группу боковых стенок 10a, 10b, проходящих, по меньшей мере, в вертикальном направлении V, перпендикулярном продольному направлению L и поперечному направлению T, между донной стенкой 8 и потолочной стенкой 6. Группа боковых стенок 10a, 10b в данном случае включает две параллельные друг другу продольные стенки 10a и две параллельные друг другу торцевые стенки 10b. Продольные стенки 10a проходят в продольном направлении L, а торцевые стенки 10b, в свою очередь, проходят в поперечном направлении T между указанными двумя продольными стенками 10a.

Стенки 6, 8, 10a и 10b содержат пароизоляционный слой, предназначенный для предотвращения контакта бетона с водой. Данная пароизоляция также обеспечивает хорошее сцепление с мастикой, применяемой для обеспечения опирания герметизированного и теплоизолирующего сооружения, установленного в резервуаре 1 типа НРХ. Пароизоляция обычно выполнена из эпоксидной смолы, армированной стекловолокном, и не должна быть повреждена, так как в этом случае она может перестать выполнять свою функцию, речь о которой шла выше. Поэтому монтажно-сборочные работы, в частности – сверлильные работы, надлежит выполнять без повреждения указанной пароизоляции.

Опорная конструкция 4 повторяет форму хранилища 2, окружая его. Для этого опорная конструкция 4 содержит группу перегородок 9, при этом каждая из перегородок 9 предпочтительно проходит параллельно одной из указанной группы стенок.

Настоящее изобретение относится к устройству сверления стенок, в частности – стенок 6, 8, 10a и 10b резервуара 1 типа НРХ, однако ни в коей мере не ограничено данным типом резервуара или данным типом стенки 6, 8, 10a и 10b. При этом следует отметить, что заявитель создал такое сверлильное устройство в первую очередь для того, чтобы преодолеть недостатки, относящиеся к каналам, в настоящее время высверливаемым в резервуарах типа НРХ или резервуарах типа ОГТ, поэтому некоторые признаки изобретения предпочтительно приспособлены для сооружений данных типов.

Фиг. 2 изображает основные элементы предлагаемого сверлильного устройства, а именно: сверло 11 с его сверлильной головкой 11’, гильзу-оболочку 12, закрепленную вокруг сверла 11, и кондукторную втулку 13, в которой происходит скольжение узла, образованного сверлом 11 и его гильзой-оболочкой 12. В контексте настоящего изобретения, указанные три элемента 11, 12, 13 всегда имеются в наличии для каждого сверлильного блока, входящего в состав предлагаемого сверлильного устройства 30, при этом подразумевается, что устройство 30 предпочтительно содержит группу сверлильных блоков 11, 12, 13 для выполнения максимального объема сверлильных работ после размещения устройства 30 и его прикрепления к стенке 6, 8, 10a или 10b.

На данной фигуре изображены следующие размеры:

L2: рабочая длина сверла 11, то есть длина участка сверла 11, выступающего за пределы гильзы-оболочки 12 и могущего служить для сверления стенки 6, 8, 10a или 10b. В данном случае, L2 составляет не менее 60 миллиметров для того, чтобы приспособить устройство, с учетом дополнительного запаса длины, для каналов, обычно высверливаемых в стенках 6, 8, 10a или 10b резервуара 1 типа НРХ. Разумеется, для другого хранилища может быть предусмотрено значительно большее или, наоборот, меньшее расстояние L2.

D: диаметр гильзы-оболочки 12. Одним из существенных признаков настоящего изобретения является соединение по скользящей посадке типа H7g6 согласно определению, данному в стандарте ISO 8015, между указанной гильзой 12 и кондукторной втулкой.

На практике, такой вариант осуществления означает то, что, если диаметр D гильзы-оболочки 12 составляет около 60 миллиметров, то диаметр D гильзы-оболочки 12 фактически находится в пределах следующего неравенства:

(60-0.029) ≤Dгильзы-оболочки ≤(60-0.01)

Если указанный диаметр составляет около 60 миллиметров, то диаметр D кондукторной втулки 13 фактически находится в пределах следующего неравенства:

(60 + 0) ≤ D кондукторной втулки ≤ (60 + 0.030)

L3: длина проникновения, на которую гильза-оболочка 12 проникает в кондукторную втулку 13. В начале хода, когда фланец 14 гильзы-оболочки 12 вошел в упор с кондукторной втулкой 13, как показано на Фиг. 3, длина L3 проникновения составляет не менее длины L, то есть не менее двух с половиной диаметров D: L ≥ 2.5 D.

При этом следует отметить, что гильза-оболочка 12 прикреплена к сверлу 11 любым механическим и/или физико-химическим способом. В примере, выбранном для того, чтобы проиллюстрировать изобретение, гильза-оболочка 12 прикреплена к сверлу 11 способом сварки.

Так, гильза-оболочка 12 содержит стопорный фланец 14, функция которого состоит в ограничении хода гильзы 12 в кондукторной втулке 13. Как разъяснялось выше, ход L гильзы-оболочки 12 в кондукторной втулке 13 составляет не менее двух с половиной диаметров D. Таким образом, происходит направленное перемещение гильзы-оболочки 12 в соединении по скользящей посадке типа H7g6 согласно стандарту ISO 8015 на расстояние, достаточное для уменьшения или полного устранения вибрации в ходе сверления, и, как следствие, предотвращения какого-либо, даже минимального, продольного изгиба или отклонения сверла 11 и его сверлильной головки 11’.

На Фиг. 2 – 4 показано, что кондукторная втулка 13 входит в упор со стенкой 6, 8, 10a или 10b через прокладки 15, выполненные из материала, который не повредит пароизоляционный слой на указанных стенках 6, 8, 10a или 10b, например, из пенополимера или каучука/эластомера.

Кондукторная втулка 13 на Фиг. 4 также содержит опорный фланец 14’ для упирания в него фланца 14 гильзы-оболочки 12. При этом опорный фланец 14’ не является обязательным, при условии достаточности поверхности кондукторной втулки 13, обращенной к стопорному фланцу 14, для неоднократного опирания стопорного фланца 14 без повреждения чего-либо из них.

На Фиг. 9 показано, что кондукторная втулка 13 предпочтительно содержит канавку, вмещающую разрезное кольцо 34. Таким образом, когда сверлильное устройство 30 находится в перевернутом положении, например, если каналы должны быть высверлены в потолочной стенке 6, кондукторная втулка 13 не может выпасть из своего гнезда 16 при ослаблении зажимного кольца 22.

Фиг. 5 - 10 изображают один из вариантов осуществления предлагаемого сверлильного устройства 30. В данном варианте осуществления сверлильное устройство 30 содержит четыре пары кондукторных втулок 13 с возможностью ввода в них соответственно четырех пар сверл 11, 11’. При этом следует отметить, что в предлагаемом сверлильном устройстве 30 обычно применяют единственное отдельное сверло 11, снабженное гильзой-оболочкой 12, при этом данный узел 11/12 последовательно вводят в различные отверстия в основном корпусе 17 для выполнения сверлильных работ. Каждая пара кондукторных втулок 13 установлена на гнезде 16, прикрепленном к основному корпусу 17 сверлильного устройства 30. Основной корпус 17 в данном случае состоит из полосы или пластины, прямоугольной и выполненной из прочного легкого материала, например, алюминия, при этом каждое гнездо 16, также предпочтительно выполненное из алюминия, прикреплено, с возможностью перемещения, вдоль продольной оси x’x основного корпуса 17.

Каждое гнездо 16 прикреплено на основном корпусе 17 в его по существу средней части таким образом, что каждая кондукторная втулка 13 расположена по обе стороны от продольной оси x’x, по существу на равном расстоянии от указанной оси x’x, при этом гнезда 16 проходят вдоль перпендикулярной оси x’x. Указанное расположение кондукторных втулок 13 на основном корпусе 17 и форма основного корпуса 17 в целом подходят, в частности, для высверливания каналов в стенке 6, 8, 10a или 10b наземного резервуара для криогенной жидкости, в частности – типа НРХ или ОГТ, при этом основной корпус 17 и относительное расположение кондукторных втулок 13 могут, разумеется, быть другими и быть приспособлены для конструкции, в которой или на которой должны быть высверлены каналы.

Кроме того, основной корпус 17 содержит градуированную систему 18 для измерения расстояния между двумя гнездами 16 и, таким образом, их размещения на заданном расстоянии друг от друга. А именно, каждое гнездо 16 установлено, с возможностью перемещения, вдоль оси x’x на основном корпусе 17 так, чтобы оператор мог разместить каждое гнездо 16 на заранее определенном расстоянии одно от другого в зависимости от каналов, которые должны быть высверлены в стенке 6, 8, 10a или 10b.

Сверлильное устройство 30 снабжено средством крепления к стенке 6, 8, 10a или 10b, в данном случае состоящем из чашечного присоса 19, прикрепленного по существу в центре основного корпуса 17 так, чтобы обеспечить надлежащее распределение усилия для прикрепления к стенке в центре тяжести основного корпуса 17. Разумеется, может быть предусмотрена группа чашечных присосов 19, при этом основным критерием размещения чашечных присосов 19 является обеспечение эффективности применения сверлильного устройства 30 на практике операторами, предпочтительно – единственным оператором. В частном предпочтительном варианте, чашечный присос 19 работает за счет разрежения, а именно – за счет эффекта Вентури; чашечный присос 19, в частности – его присасывающая камера, связан каналом 20 или чем-либо подобным с контуром сжатого газа с возможностью создания неполного вакуума, необходимого для создания разрежения. В данном случае вновь следует отметить, что такая система создания разрежения на эффекте Вентури подходит, в частности, для потенциально опасных зон хранения огнеопасных или взрывоопасных веществ, таких, как НРХ или ОГТ. И наконец, чашечный присос 19 и его система создания разрежения по размерам выполнены с возможностью удержания веса по меньшей мере двадцать пять (25) килограмм после прикрепления к стенке. Процесс создания разрежения на чашечном присосе 19 прерывают и запускают с помощью ручки 21, нажимной кнопки или чего-либо подобного на основном корпусе 17.

Фиг. 7 изображает, в частности, зажимное кольцо 22 для кондукторной втулки 13. Каждая кондукторная втулка 13 вдета или вставлена в специально предназначенное для этого отверстие в гнезде 16, в свою очередь, прикрепленном к основному корпусу 17, при этом высоту расположение или расстояние каждой кондукторной втулки 13 может регулировать с помощью ее зажимного кольца 22. Так, в зависимости от глубины канала, который должен быть высверлен, и/или от состояние поверхности стенки, кондукторную втулку 13 располагают так, чтобы ее опорный фланец 14’ находился на определенном расстоянии от основного корпуса 17. Когда гильза-оболочка 12 со сверлом 11, 11’ введена в кондукторную втулку 13, стопорный фланец 14 гильзы-оболочки 12 останавливает ход сверла 11, 11’ на заданной для канала, который должен быть высверлен, глубине. При этом следует отметить, что предлагаемое сверлильное устройство 30 является простым и одновременно функциональным, а также то, что все детали или элементы 11, 12, 13, 19, 22 являются съемными и могут быть заменены новыми деталями или элементами другой формы и/или размера или просто новыми для замены изношенных деталей или элементов.

Фиг. 8 изображает, в частности, систему для отсоса пыли во время сверления стенки 6, 8, 10a или 10b. Данная система отсоса пыли содержит, в вариантах осуществления, выбранных для того, чтобы проиллюстрировать изобретение, камеру 25, образованную ограждением, предпочтительно конической формы, окружающую, по меньшей мере, конец сверла 11 на участке по его длине L2 и прикрепленную, предпочтительно с возможностью отсоединения, к кондукторной втулке 13. Камера 25 может быть выполнена из любого материала, гибкого, но при этом достаточно прочного для того, чтобы выдержать разрежение, создаваемое или возникающее в камере 25. В отличие от чашечного присоса 19, в системе отсоса пыли предпочтительно применяют обычный промышленный пылеудалитель, не показанный на прилагаемых фигурах.

Всасывающая камера 25 выполнена с возможностью отсоса пыли и градуирована в зависимости от заданной глубины канала. Кондукторная втулка 13 размещена на данной камере с возможностью обеспечения правильной высоты расположения для высверливания определенного канала.

Уплотнительное кольцо 33 предпочтительно встроено у конца гильзы-оболочки сверла 11 для предотвращения попадания пыли в область между кондукторной втулкой 13 и гильзой-оболочкой 12, что может вызвать преждевременный износ позиций 12, 13.

Фиг. 10 и 11 изображают, в частности, отдельный позиционер 27 для размещения основного корпуса 17 в заданное положение. В варианте осуществления, выбранном для того, чтобы проиллюстрировать изобретение, указанный отдельный позиционер 27 для размещения основного корпуса 17 в заданное положение состоит из компонента прямоугольной формы с по меньшей мере одним крепежным средством 28, в данном случае – с двумя крепежными средствами 28, выполненными с возможностью соединения с приемными участками 28’ основного корпуса 17. Крепежное средство 28 элемента 27 может состоять из охватываемой части, взаимодействующей с приемным участком 28’, состоящим из охватывающей части, для прикрепления основного корпуса 17 к отдельному позиционеру 27. Приемный участок или участки 28’ предпочтительно расположены у любого из двух концов основного корпуса 17, предпочтительно у обоих концов указанного основного корпуса 17, с возможностью соединения основного корпуса 17 с двумя отдельными позиционерами 27, расположенными соответственно на двух противоположных концах основного корпуса 17, и прикрепления его к ним.

Отдельный позиционер 27 функционирует следующим образом: отметки 24 заранее выполнены на стенке или стенках 6, 8, 10a и/или 10b для точного указания, с учетом размеров сверлильного устройства 30, места расположения каналов, которые должны быть высверлены в указанных стенках 6, 8, 10a и 10b. Отметки 24 обычно представляют собой линии, вычерченные на стенках 6, 8, 10a, 10b и проходящие горизонтально и вертикально вдоль осей L, T, V резервуара 1. Отдельный позиционер 27 размещают на пересечении линий, проходящих горизонтально и вертикально, располагают по центру, определяясь по зарубке, штриху или чему-либо подобному 31 в центре элемента 27. Расположенный таким образом отдельный позиционер 27 прикрепляют к стенке 6, 8, 10a или 10b с помощью чашечного присоса 29, соединенного с указанным элементом 27 или прикрепленным к нему. Чашечный присос 29 представляет собой один вариант осуществления средства крепления отдельного позиционера 27 к стенке 6, 8, 10a, 10b, однако может быть предусмотрена любая другая система. В данном случае, чашечный присос 29 предпочтительно работает идентично чашечному присосу 19, благодаря чему все крепежные средства могут работать за счет подключения к одному и тому же контуру сжатого газа и за счет эффекта Вентури.

После того, как элемент 27 будет размещен и прикреплен к стенке 6, 8, 10a или 10b, к нему подводят основной корпус 17 (см. Фиг. 9), который затем закрепляют (см. Фиг. 10) таким образом, чтобы отверстие или отверстия в кондукторной втулке или втулках 13 находились точно напротив каналов, которые должны быть высверлены в стенке 6, 8, 10a или 10b.

Предлагаемое сверлильное устройство 30 содержит, в первую очередь, существенные детали и элементы, охарактеризованные в независимом пункте 1 формулы, а также, предпочтительно, одну или несколько дополнительных деталей или элементов, охарактеризованных в зависимых пунктах формулы.

Изобретение было раскрыто на нескольких частных вариантах осуществления, однако очевидно, что оно ни в коей мере не ограничено ими и включает в себя все технические эквиваленты раскрытых средств и их комбинации без отступления от объема изобретения.

Использование глаголов «содержать» или «включать в себя» и их спряженных форм не исключает наличия иных элементов или этапов помимо тех, что указаны в том или ином пункте формулы. Обозначение какой-либо позиции в скобках в пунктах формулы не следует толковать как ограничивающее данный пункт формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УДАЛЕНИЯ УПЛОТНЯЮЩЕЙ ПРОБКИ | 2006 |

|

RU2400349C2 |

| УСТРОЙСТВО ДЛЯ ОТСАСЫВАНИЯ СВЕРЛИЛЬНОГО МАТЕРИАЛА ПРИ СВЕРЛЕНИИ СВЕРЛОМ В КАМЕННОЙ КЛАДКЕ И Т.П. | 2009 |

|

RU2519875C2 |

| Кондуктор для сверления смежных отверстий | 1987 |

|

SU1569099A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Устройство для сверления отверстий | 1976 |

|

SU631267A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| Устройство для сверления отверстий | 1987 |

|

SU1511011A1 |

| Устройство для направления инструмента и подвода СОЖ в станках для глубокого сверления | 1987 |

|

SU1495016A1 |

| Кондуктор для сверления отверстий | 1980 |

|

SU1199476A1 |

Группа изобретений относится к сверлильному устройству для засверливания в стенку и может быть использована для высверливания каналов в бетонных конструкциях, в частности в наземных резервуарах хранения сжиженного газа, жидкого природного газа и т.п. Устройство содержит цилиндрическую гильзу-оболочку (12), закрепленную вокруг продольного участка сверла (11), диаметром D и кондукторную втулку (13), в которой гильза-оболочка (12) скользит по меньшей мере на расстояние длиной L при засверливании в стенку (6, 8, 10a, 10b). Указанная кондукторная втулка (13) и гильза-оболочка (12) установлены по скользящей посадке типа H7g6. Коэффициент трения между кондукторной втулкой (13) и гильзой-оболочкой (12) составляет не более 0,2, а расстояние L направленного перемещения, на которое происходит направленное перемещение гильзы-оболочки (12) в кондукторной втулке (13), составляет не менее 2,5 диаметра гильзы-оболочки (12). Обеспечивается точность расположения высверленных каналов в стенках любого типа. 3 н. и 12 з.п. ф-лы, 11 ил.

1. Сверлильное устройство (30) для сверления стенки, содержащее основной корпус (17), вмещающий по меньшей мере одно сверло (11), выполненное из металла или металлического сплава, со сверлильной головкой (11’) на одном конце, выполненное с возможностью сверления стенки (6, 8, 10a, 10b), при этом устройство (30) содержит источник питания и/или выполнено с возможностью подключения к источнику энергоснабжения,

отличающееся тем, что оно дополнительно содержит:

- цилиндрическую гильзу-оболочку (12), закрепленную вокруг продольного участка сверла (11), диаметром (D);

- кондукторную втулку (13), выполненную с возможностью скольжения в ней гильзы-оболочки (12) по меньшей мере на расстояние длиной (L) при сверлении стенки (6, 8, 10a, 10b),

при этом указанная кондукторная втулка (13) и гильза-оболочка (12) установлены по скользящей посадке типа H7g6,

при этом коэффициент трения между кондукторной втулкой (13) и гильзой-оболочкой (12) составляет не более 0,2.

2. Сверлильное устройство по п.1, отличающееся тем, что расстояние L направленного перемещения, на которое происходит перемещение гильзы-оболочки (12) в кондукторной втулке (13), составляет не менее двух целых пяти десятых диаметра гильзы-оболочки (12), то есть L ≥ 2,5 D.

3. Сверлильное устройство по п.1 или 2, отличающееся тем, что гильза-оболочка (12) выполнена из металла или металлического сплава, предпочтительно из бронзы.

4. Сверлильное устройство по любому из пп.1-3, отличающееся тем, что основной корпус (17) вмещает группу кондукторных втулок (13), предпочтительно по меньшей мере шесть кондукторных втулок (13).

5. Сверлильное устройство по любому из пп.1-4, отличающееся тем, что кондукторные втулки (13) установлены парами, предпочтительно посредством гнезда (16), с возможностью перемещения на основном корпусе (17), при этом основной корпус (17) предпочтительно содержит средство для измерения расстояния между каждой парой кондукторных втулок (13).

6. Сверлильное устройство по любому из пп.1-5, отличающееся тем, что оно содержит систему отсоса пыли, образующейся при сверлении.

7. Сверлильное устройство по п.6, отличающееся тем, что система отсоса пыли содержит камеру (25), прикрепленную, предпочтительно с возможностью отсоединения, к кондукторной втулке (13), трубку (26), выходящую в указанную камеру (25) и выполненную для отсоса и сброса пыли.

8. Сверлильное устройство по любому из пп.1-7, отличающееся тем, что основной корпус (17) содержит средство крепления к стенке (6, 8, 10a, 10b).

9. Сверлильное устройство по п.8, отличающееся тем, что средство крепления к стенке (6, 8, 10a, 10b) состоит из по меньшей мере одного чашечного присоса (19), предпочтительно из группы чашечных присосов (19), предпочтительно работающих за счет разрежения типа эффекта Вентури.

10. Сверлильное устройство по любому из пп.1-9, отличающееся тем, что гильза-оболочка (12) содержит у своего конца, противоположного сверлильной головке (11’), стопорный фланец (14), ограничивающий ход гильзы-оболочки (12) в кондукторной втулке (13).

11. Сверлильное устройство по любому из пп.1-10, отличающееся тем, что кондукторная втулка (13) установлена с возможностью снятия и с возможностью перемещения в основном корпусе (17) для регулирования расстояния от указанной втулки до стенки (6, 8, 10a, 10b), при этом указанное устройство предпочтительно содержит по меньшей мере одно зажимное кольцо (22) для кондукторной втулки (13) для удержания указанной втулки (13) в положении на заданном расстоянии от стенки (6, 8, 10a, 10b).

12. Сверлильное устройство по любому из пп.1-11, отличающееся тем, что оно дополнительно содержит отдельный позиционер (27) для размещения основного корпуса (17) в заданном положении на стенке (6, 8, 10a, 10b) для высверливания каналов.

13. Сверлильное устройство по п.12, отличающееся тем, что отдельный позиционер (27) для размещения основного корпуса (17) в заданном положении содержит средство крепления к стенке (6, 8, 10a, 10b), предпочтительно состоящее из чашечного присоса (29) с разрежением типа эффекта Вентури.

14. Система для сверления стенки резервуара для хранения жидкости, выполненной из бетона, включающая:

- резервуар (1) хранения, предпочтительно типа ОГТ или НРХ, для хранения жидкости, содержащий по меньшей мере одну стенку (6, 8, 10a, 10b), выполненную из бетона, при этом НРХ - это наземный резервуар хранения, а ОГТ - это основание гравитационного типа; и

- сверлильное устройство (30) по любому из пп.1-13.

15. Применение сверлильного устройства (30) по любому из пп.1-13 для сверления стенки (6, 8, 10a, 10b) резервуара (1) для хранения жидкости, выполненной из бетона.

| Система охлаждения двигателя внутреннего сгорания | 1986 |

|

SU1442681A1 |

| CN 103111662 A, 22.05.2013 | |||

| SU 1278116 A1, 23.12.1986 | |||

| Флотационная машина | 1932 |

|

SU30643A1 |

Авторы

Даты

2024-02-06—Публикация

2021-12-17—Подача