Изобретение относится к металлургии цветных металлов, в частности удалению хлора и фтора из вельц-окиси, и может быть использовано при пирометаллургической переработке цинксодержащих материалов с высоким содержание галогенидов.

Известен способ удаления хлора и фтора из вельц-окиси, полученной при переработке пылей электродутовых печей (ЭДП) путем водно-содовой отмывки.

Недостатками указанного способа являются:

- низкое извлечение хлора менее 90%, фтора менее 87%;

- необходимо организация выпарки большого объема сточных вод (в 10 раз превышает объем вельц-окиси);

- высокий расход дорого реагента соды (600 кг/тн вельц-окиси) (см. см. Козлов П.А. и др. Цветные металлы 2009 №7, с. 39).

Наиболее близким по технологической сущности к заявляемому является способ удаления хлора из вельц-окиси, полученной при переработке пылей электродуговых печей (ЭДП), согласно которому вельц-окись гранулируют, увлажняя водой (сод. влаги 8%) и гранулированный материал загружают непосредственно в прокалочную печь (L=40 м и D=2,5m). Прокалку (вельцевание II) ведут при температуре 1200°С (реакционная зона) и 530-550°С (температура отходящих газов). Скорость газового потока в печи 4,0 м/с. Содержание хлора в вельц-окиси 4,8%, фтора 0,09%. Степень отгонки хлора 96% и фтора 90%, позволяет получить прокаленную вельц-окись с содержанием хлора 0,04% и фтора менее 0,01% и обеспечить требуемое содержание хлора и фтора в растворах гидрометаллургического производства цинка.

Недостатками указанного способа являются:

- низкая степень отгонки галогенидов не позволяет перерабатывать вельц-окись с содержанием хлора более 6% и фтора более 0,25% (для обеспечения требуемого содержания хлора и фтора в прокаленной вельц-окиси повышают температуру прокалки до 1200°С, при температуре 1200°С происходит оплавление гранул вельц-окиси и снижается возгонка галогенидов из-за уменьшения скорости диффузии галогенидов через слой расплавленного материала в газовую фазу);

- образование настылей и «шаров» в прокалочной печи, снижает производительность печи.

В основу патентуемого способа поставлены следующие цели:

- увеличение степени отгонки хлора и фтора;

- повышение производительности прокалочной печи.

Поставленная цель достигается тем, что в известном способе переработки вельц-оксида от пылей ЭДП, включающем грануляцию, прокалку (вельцевание II), грануляцию вельц-оксида ведут с получением гранул 2-4 мм, полученные гранулы высушивают до влажности 1-3%, и прокалку проводят при скорости газового потока в печи 6-10 м/с В прокаленной вельц-окиси содержание хлора составляет менее 0,04%, а фтора менее 0,01% % и обеспечивает требуемое содержание хлора и фтора в растворах гидрометаллургического производства цинка.

Способ осуществляется следующим образом.

Пыли ЭДП направляют на грануляцию со вводом в гранулятор воды, обеспечивающей влажность гранул 8-10% и на выходе из гранулятора размер гранул 2-4 мм. Гранулы выгружаются в отсек, где в течении суток высушиваются на греющем настиле до влажности 1-3%. Гранулы загружаются в прокалочную печь. Прокалку ведут при скорости газового потока в печи 6-10 м/с и температуре в реакционной зоне 1000-1100°С.Прокаленная вельц-окись выгружается из печи с последующим измельчением гранул до 200 мкм и транспортировкой на выщелачивание цинка.

Скорость газового потока 6-10 м/с позволяет:

- снизить температуру прокалки до 1000-1100°С, исключить оплавление гранул с образованием «шаров» и настылей в печи;

- увеличить длину реакционной зоны, время пребывания вельц- окиси в реакционной зоне и как следствие повысить степень отгонки хлора, фтора и производительность прокалочной печи.

Сушка позволяет обеспечить прочность гранул более 5 кг/гр, исключить разрушение гранул в прокалочной печи и за счет уменьшения зоны сушки увеличить длину реакционной зона.

Интервал размера гранул определен экспериментальным путем и учитывает следующие факторы:

- при увеличении размера гранул более 4 мм снижается поверхность отгонки галогенидов и как следствие степень отгонки хлора и фтора;

- снижение крупности гранул менее 2 мм приводит к механическому пылевыносу вельц-окиси, размер гранул рассчитан исходя из физических свойств материала и скорости газового потока. В процессе прокалки шихта перекатывается по футеровке с сегрегацией материала в слое в зависимости от крупности материала, поэтому небольшое отличие в размерах гранул от 2 до 4 мм обеспечивает более равномерный прогрев материала в печи, исключает наряду с со снижением температуры прокалки расплавление и налипание на футеровку, что позволяет уменьшить вероятность настылеобразования и тем самым повысить степень использования печи, производительность печи.

Пример.

Для сравнения существующего и предлагаемого способа использовали вельц-окись, содержащую, %: цинк - 66,5, хлор - 6,86, фтор - 0,25, свинец - 3,5.

Вельц-окись, полученная после вельцевания пылей ЭДП, гранулируется с получением гранул 2-4 мм на тарельчатом грануляторе. Полученные гранулы высушиваются до влажности 1-3%.

При испытаниях по предлагаемому способу гранулированную вельц-окись подвергали прокалке в промышленных условиях во вращающейся печи размером 40 м, диаметр 2,5 м, при температуре 1000-1100°С и скорости газового потока в печи 6-10 м/с, время обработки 3 часа.

Выходящая из печи прокаленная вельц-окись поступает на охлаждение в холодильный барабан. Охлажденная (менее 90°С) вельц-окись измельчается и отгружается на складирование в силос.Готовая вельц-окись затаривается в контейнеры типа биг-бег и направляется потребителю.

В процессе прокалки галогениды свинца и цинка концентрируются во вторичных возгонах и с отходящими газами (t=550-600°С) направляются в систему пылеулавливания, состоящую из газового холодильника с воздушным охлаждением и рукавного фильтра.

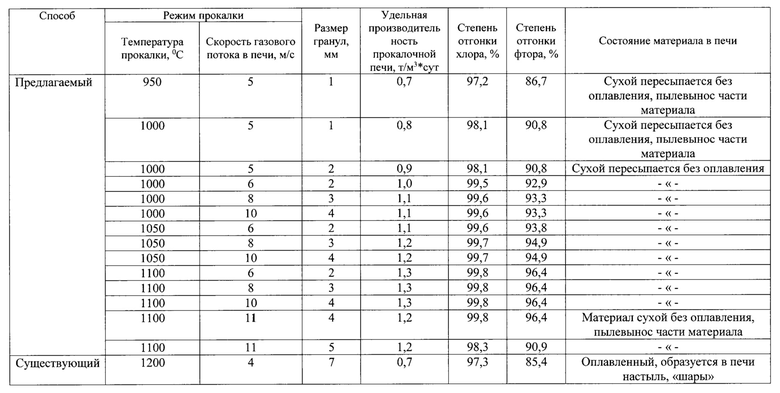

Результаты испытаний по предлагаемому способу и существующему изложены в таблице.

Из приведенных в таблице данных видно:

- при увеличении скорости газового потока с 6 до 10 м/с в интервале температур 1000-1100°С удельная производительность печи увеличивается с 1,0 до 1,3 т/м3*сут, повышается степень отгонки хлора с 99,5 до 99,8% и фтора с 92,9 до 96,4%. При снижении скорости газового потока с 6 м/с до 5 м/с снижается степень возгонки хлора 99,5 до 98,1%, фтора с 92,9 до 90,8% и удельная производительность печи с 1,0 до 0,9 т/м3*сут;

- при увеличении скорости газового потока с 10 м/с до 11 м/с имеет место пылевынос не прокаленной вельц-окиси и снижение производительности печи;

- при увеличении размера гранул с 4 мм до 5 мм снижается степень отгонки хлора с 99,8 до 98,3%, фтора с 96,4 до 90,9%. При снижении размера гранул с 2 до 1 мм имеет место пылевынос непрокаленной вельц-окиси и снижение производительности печи;

- при снижении температуры с 1000 до 950°С снижается степень отгонки хлора до 97,2, фтора до 86,7% и производительность печи до 0,7 т/м3*сут;

- при увеличении температуры прокалки по прототипу до 1200°С снижается степень отгонки хлора с 99,8 до 97,3%, фтора с 96,4% до 85,4% и производительность печи с 1,3 до 0,7 т/м3*сут;

Максимальная степени отгонки хлора (98,1-99,8%), фтора (92,9-96,4%) и производительность 1,0-1,3 т/м3*сут получено при температуре прокалки 1000-1100°С, скорости газового потока в прокалочной печи 6-10 м/с и размере гранул вельц-окиси 2-4 мм.

Использование предлагаемого способа позволяет:

- удалить хлор и фтор из пылевидных цинксодержащих материалов с высоким содержанием галогенов (хлора более 6% и фтора более 0,25%) в прокалочной печи;

- увеличить степень отгонки хлора с 97,3% до 99,8% и фтора с 85,4% до 96,4%;

- повысить удельную производительность прокалочной печи с 0,7 до 1,3 т/м3*сут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отгонки мышьяка из окиси цинка технической | 2021 |

|

RU2755316C1 |

| Способ переработки цинксодержащих пылей электродуговых печей | 2017 |

|

RU2653394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| СПОСОБ УДАЛЕНИЯ ХЛОРА И ФТОРА ИЗ ПЫЛЕВИДНЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2317344C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ ИЗ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2023 |

|

RU2821973C1 |

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

Изобретение относится к металлургии цветных металлов, в частности к удалению хлора и фтора из вельц-окиси, и может быть использовано при пирометаллургической переработке цинксодержащих материалов с высоким содержание галогенидов. Удаление хлора и фтора из вельц-окиси цинксодержащих пылей электродуговых печей включает грануляцию и прокалку в трубчатой печи. При грануляции и последующей сушке получают гранулы размером 2-4 мм и влажностью 1-3%. Способ обеспечивает повышение степени отгонки хлора более 99,7%, фтора более 95% при переработке вельц-окиси с содержанием хлора более 6,0%, фтора более 0,25%, а также повышение производительности прокалочной печи. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ удаления хлора и фтора из вельц-окиси цинксодержащих пылей электродуговых печей, включающий грануляцию, прокалку в трубчатой печи, отличающийся тем, что при грануляции и последующей сушке получают гранулы размером 2-4 мм и влажностью 1-3%.

2. Способ по п. 1, отличающийся тем, что прокалку ведут при скорости газового потока 6-10 м/с и температуре 1000-1100°С.

| КОЗЛОВ П.А | |||

| и др | |||

| Разработка технических решений и оборудования, обеспечивающих переработку окисленного цинксодержащего сырья с высоким содержанием галогенидов | |||

| Современные технологии производства цветных металлов | |||

| Материалы научной конференции, Екатеринбург, 24 марта 2022, с.221-226 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2269580C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| RU | |||

Авторы

Даты

2024-02-06—Публикация

2022-11-29—Подача