Изобретение относится к металлургии цветных металлов, в частности к вельцеванию цинксвинецсодержащих материалов, и может быть использовано при пирометаллургической переработке цинк свинец содержащих материалов с высоким содержание свинца.

Известен способ получения окиси цинка во вращающейся печи из цинк свинец содержащего сырья путем восстановления окиси цинка углеродом с последующей возгонкой металлов, а также свинца при 1100-1300°С за счет снижения энергетического топлива в окислительной атмосфере. Процесс проводят с 1-2% бакелита - отхода свинцовых аккумуляторов, содержащих органические соединения, а также металлический свинец и его окислы (пат. ПНР №96766 кл. С22В 19/38 1978 г. ).

Недостатком этого способа является низкое извлечение цинка и свинца в возгоны, соответственно 81-85% и 78-80%.

Наиболее близким по технической сущности к заявляемому является способ переработки цинковых кеков, согласно которому к вельцуемому материалу добавляют восстановитель в смеси с пастой, представляющей водную пасту карбоната цинка, содержащую соду и гидросульфат натрия, причем пасту задают в количестве 20-30% от массы восстановителя (см. А.С.1073314 по кл. С22В 19/38 1984 г. ).

Однако, указанный способ при его использовании для пирометаллургической переработки цинк свинец содержащего сырья имеет следующие недостатки: при добавке в шихту гидросульфата натрия и соды происходит расплавление материала с образованием жидкой «ванны», т.к. указанные компоненты в присутствии углерода образуют в системе PbS- Na2S эвтектику с Тпл.=550°С; из-за образования в печи жидкой «ванны», снижается извлечение цветных металлов свинца и цинка в возгоны.

В основу патентуемого способа положена задача разработки такого способа, который позволил бы снизить расход коксовой мелочи, увеличить возгоночную способность печи и повысить степень отгонки свинца в возгоны из сырья, например, пылей медного производства.

Поставленная цель достигается тем, что в известном способе переработки цинк свинец содержащего сырья, включающем смешение цинк свинец содержащего материала с углеродсодержащим материалом с добавкой и последующее вельцевание, согласно изобретению в качестве добавки используется доломит при весовом отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье равном 0,3-0,4, а вельцевание ведут при скорости газового потока 8-10 м/с и температуре 1000-1150°С.

Способ осуществляется следующим образом.

Цинксвинецсодержащее сырье пыли медного производства загружают в загрузочный бункер вельц-печи, в другой загрузочный бункер вельц-печи подают коксовую мелочь смешанную с доломитом при весовом отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье равном 0,3-0,4. Вельцевание ведут при скорости газового потока 8-10 м/с и температуре в начале реакционной зоны 1000-1150°С. Газовый поток из печи направляется в систему пылеулавливания, в которой вельц-возгоны содержащие цинк и свинец улавливают и направляют в гидрометаллургический цех для извлечения цинка и свинца. Клинкер, практически не содержащий цинка и свинца, но содержащий медь, золото и серебро направляется на медное предприятие для извлечения указанных металлов.

Цинк и свинец в цинк свинец содержащем сырье пылях медного производства находятся в основном в форме сульфатов. Кальций в доломите находится в форме карбоната и начинает разлагаться при 400°С, при этих же температурах начинается взаимодействие СаО с сульфатами цинка и свинца по реакции:

где MeSO4 - ZnSO4, PbSO4

Сульфат цинка в присутствии оксида кальция переходит в оксид с последующей возгонкой (после восстановления оксидом углерода) при Т>907°С.

При 1000°С оксид кальция разлагает сульфат свинца с образование летучего в окислительной атмосфере оксида свинца.

Таким образом подача доломита, содержащего оксид кальция позволяет снизить величину энергии активации возгонки свинца и цинка из их сульфатов за счет протекания реакций (1).

Это приводит к снижению расхода топлива на вельцевание и исключает расплавление материала с образованием «ванны» в печи.

Поэтому для возгонки свинца и цинка необходимо растянуть за счет увеличения разряжения в печи и скорости газа реакционную зону печи более температуры более 1000°С, но не выше 1150°С.

Окислительная атмосфера позволяет исключить восстановления оксида свинца до металла, который будет в печи в расплавленном состоянии способствовать образованию «ванны».

Подача оксида кальция позволяет:

- снизить расход кокса на разложение сульфатов;

- увеличить возгоночную способность печи;

- повысить извлечение свинца и цинка в возгоны.

Скорость газового потока 8-10 м/с позволяет:

- снизить температуру вельцевания до 1000-1150°С, исключить образование расплава и последующего образования «ванны» и настылей в печи;

- увеличить длину реакционной зоны, время пребывания цинк свинец содержащей шихты в реакционной зоне и как следствие повысить возгоночную способность печи, производительность печи.

- интервалы добавки доломита, скорость газового и температура потока были определены экспериментальным путем и учитывают следующие факторы:

- при снижении отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье ниже 0,3 остаются в шихте не разложившиеся сульфаты, увеличивается содержание цинка и свинца в клинкере, снижается извлечение цинка и свинца в возгоны.

- при увеличении отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье выше 0,4 не наблюдается увеличение положительного эффекта;

- при снижении скорости газового потока в печи ниже 8 м/с снижается возгоночная способность печи, происходит частичное расплавление материала;

-при увеличении скорости газового потока более 10 м/с увеличивается пылевынос шихты, снижается извлечение в возгоны свинца и цинка;

- при снижении температуры вельцевания ниже 1000°С снижается возгоночная способность печи и извлечение цинка и свинца в возгоны;

- при увеличении температуры вельцевания выше 1200°С происходит частичное расплавление материала и увеличивается расход коксовой мелочи;

Пример:

Для сравнения существующего и предлагаемого способа использовали пыли медного производства состава, %: цинк-29,06; свинец-20,69; медь-1,37; золото-0,09 г/тн; серебро-67 г/тн; мышьяк-3,5; кремнезем-1,0; сераобщ-13,1; хлор-0,16; фтор-0,01.

В качестве добавки использовали доломит состава, %: СаО - 33; MgO - 17; Fe - 1,0; SiO2 - l,0.

Цинк свинец содержащее сырье пыли медного производства загружают в загрузочный бункер вельц-печи размером 40 м, диаметр 2,5 м, в другой загрузочный бункер вельц-печи подают коксовую мелочь, смешанную с доломитом при весовом отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье равном 0,3-0,4. Вельцевание ведут при скорости газового потока 8-10 м/с и температуре в начале реакционной зоны1000-1150°С. Время вельцевания 3 ч. Газовый поток из печи направляется в систему пылеулавливания, в которой вельц-возгоны содержащие цинк и свинец улавливают и направляют в гидрометаллургический цех для извлечения цинка и свинца. Клинкер, практически не содержащий цинка и свинца, но содержащий медь, золото и серебро направляется на медное предприятие для извлечения указанных металлов

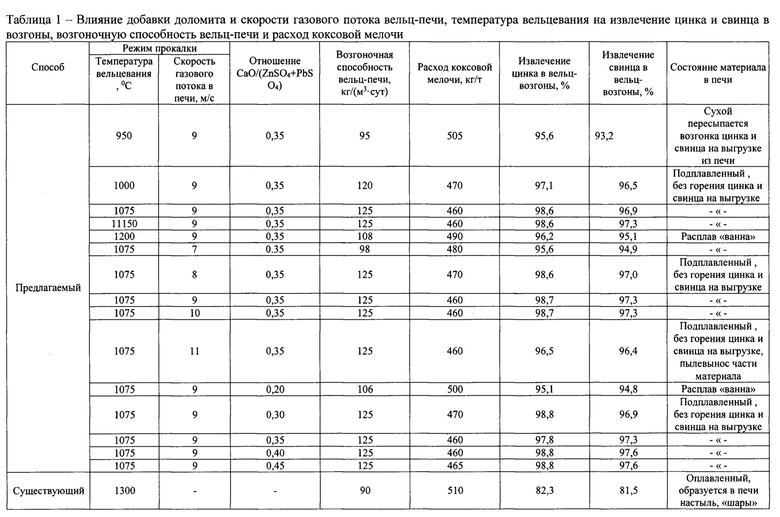

Результаты испытаний по предлагаемому способу и существующему изложены в таблице. 1

Так в промышленных условиях применяют различное топливо (природный газ, измельченный коксик) то расход топлива в таблице приведен в пересчете на условное топливо (топливо, имеющее калорийность 7000 ккал/кг). Возгоночная способность печи определяется как сумма перешедших в газовую фазу печи свинца и цинка, т.е. (свинец+цинк) кг/ 1 м3 рабочего объема печи в сутки.

Из приведенных данных в таблице видно, что при увеличении отношения оксида кальция в доломите к сумме сульфата свинца и цинка в сырье выше 0,4 извлечение цинка и свинца в возгоны не увеличивается, расход коксика увеличивается незначительно(5 кг/тн), возгоночная способность не увеличивается. При снижении отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье ниже 0,3 в печи образуется расплав и извлечение цинка и свинца снижается соответственно с 98,8% до 95,1% и с 97,6% до 94,8%, увеличивается расход коксовой мелочи для впитывания жидкой фазы с 460 кг/тн до 500 кг/тн, возгоночная способность снижается с 125 кг/(м3⋅сут) до 106 кг/(м3⋅сут). При снижении скорости газового потока в печи с 8 м/с до 7 м/с в печи образуется расплав и извлечение цинка и свинца снижается соответственно с 98,7% до 95,6% и с 97,3% до 94,9%, увеличивается расход коксовой мелочи для впитывания жидкой фазы с 460 кг/тн до 480 кг/тн, возгоночная способность снижается с 125 кг/(м3⋅сут) до 98 кг/(м3⋅сут). При увеличении скорости газового потока с 10 м/с до 11 м/с возгоночная способность не увеличивается, расход коксовой мелочи остается без изменений, увеличивается пылевынос шихты в вельц-возгоны и снижается извлечение в газовую фазу свинца и цинка соответственно с 97,3% и 98,7% до 96,4% и 96,5%. При снижении температуры вельцевания ниже 1000°С, материал в печи холодный, цинк и свинец частично остаются в клинкере на выгрузке материала из видна возгока («горение») цинка и свинца, снижается возгоночная способность печи с 125 кг/(м3⋅сут) до 95 кг/(м3⋅сут), извлечение цинка и свинца в возгоны соответственно с 98,6% до 95,1% и с 97,3% до 93,2%;, увеличивается расход коксовой мелочи на разогрев материала в печи для ликвидации потерь цинка и свинца с клинкером. При увеличении температуры вельцевания выше 1200°С происходит частичное расплавление материала, увеличивается расход коксовой мелочи для впитывания жидкой фазы с 460 кг/тн до 480 кг/тн, извлечение цинка и свинца снижается соответственно с 98,6% до 96,2% и с 97,3% до 95,1%, возгоночная способность снижается с 125 кг/(м3⋅сут) до 108 кг/(м3⋅сут).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси цинка | 1988 |

|

SU1678876A1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| Шихта для вельцевания цинксодержащих материалов | 2017 |

|

RU2659513C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| Способ переработки цинксодержащих пылей электродуговых печей | 2017 |

|

RU2653394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ ИЗ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2023 |

|

RU2821973C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

Изобретение относится к металлургии цветных металлов, в частности к вельцеванию цинксвинецсодержащих материалов, и может быть использовано при пирометаллургической переработке цинксвинецсодержащих материалов с высоким содержанием свинца. Цинксвинецсодержащее сырьё смешивают с коксиком и добавкой, после чего проводят вельцевание полученной смеси в трубчатой печи. В качестве добавки используют доломит при весовом отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье, равном 0,3-0,4. Способ позволяет снизить расход коксовой мелочи, увеличить возгоночную способность печи и повысить степень отгонки свинца в возгоны. 1 з.п. ф-лы, 1 табл.

1. Способ переработки окисленного цинксвинецсодержащего сырья в трубчатой печи, включающий смешение коксика с добавкой и цинксвинецсодержащего сырья и последующее вельцевание полученной смеси, отличающийся тем, что в качестве добавки используют доломит при весовом отношении оксида кальция в доломите к сумме сульфата свинца и цинка в сырье, равном 0,3-0,4.

2. Способ по п. 1, отличающийся тем, что вельцевание ведут при скорости газового потока 8-10 м/с и температуре 1000-1150°С.

| Способ переработки цинковых кеков | 1982 |

|

SU1073314A1 |

| ЗАГРЕБИН С.А | |||

| и др | |||

| Интеграция предприятий цветной металлургии уральской горно-металлургической компании с целью комплексной переработки техногенного сырья., Зелёные проекты., М, Деловой экспресс, 2022, с.26-35 | |||

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 2012 |

|

RU2496895C1 |

| EP 915994 B1, 21.06.2000 | |||

| CN 104379780 A, 25.02.2015 | |||

| KR | |||

Авторы

Даты

2023-09-05—Публикация

2023-02-06—Подача