Изобретение относится к цветной металлургии и может быть использовано при переработке цинксодержащих отходов черной металлургии вельцеванием.

Наиболее близким по технической сущности к предлагаемому способу является способ переработки металлургических отходов, включающий смешение с углеродистым восстановителем, окомкование с бентонитом и последующее вельцевание в трубчатой печи. («Сталь», №9, 2010, с.19-22).

Недостатки известного способа:

а) большой расход углеродистого восстановителя-400 кг/т цинксодержащих металлургических отходов, необходимый:

- для поддержания высокой температуры процесса 1150°С;

- для вельцевания крупных гранул более 9 мм;

- для сушки гранул на колосниковой решетке.

б) низкая производительность печи (0,7 т/м3 *сут.).

Цель изобретения - снижение расхода коксовой мелочи, повышение производительности печи. Поставленная цель достигается тем, что в известном способе на стадию смешения цинксодержащих отходов подают гидроксид кальция в количестве 20÷30% от содержания кремнезема в шихте и коксовую мелочь крупностью менее 1 мм в количестве 13÷17% от веса шихты, окомкование ведут с получением гранул размером 2-4 мм и влажностью 10-12%. Процесс ведут при температуре 900-1000°С.

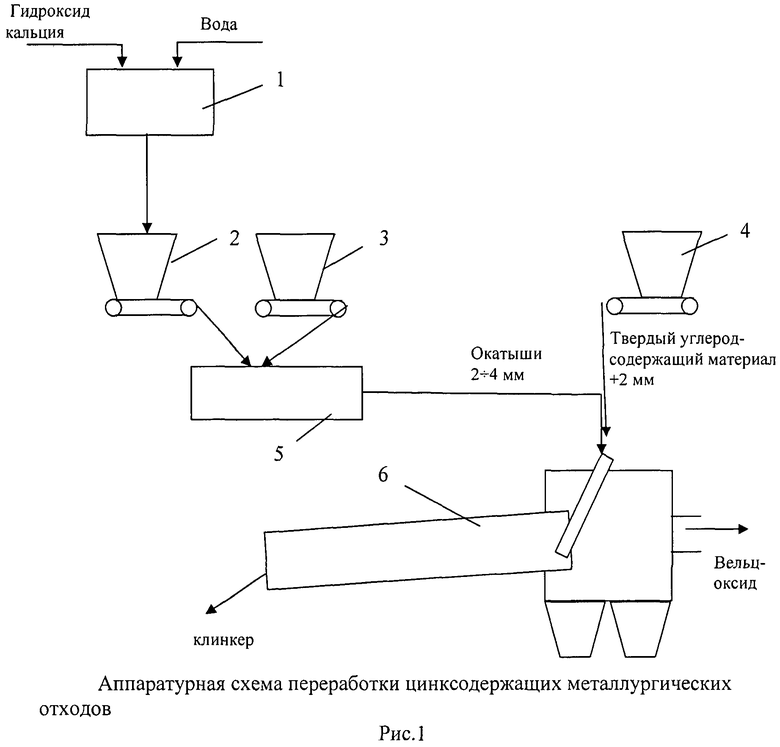

На рис.1 изображена аппаратурная схема переработки цинксодержащих металлургических отходов. Схема включает:

1 - бак для приготовления пульпы гидроксида кальция;

2,3 - бункера для цинксодержащих металлургических отходов, твердого углеродистого восстановителя крупностью менее 1 мм;

4 - резервный бункер, используется для подачи корректирующего количества твердого углеродистого восстановителя крупностью 2 мм;

5 - смеситель-окомкователь;

6 - вельц-печь.

В баке (1) путем перемешивания с водой готовится пульпа гидроксида кальция (содержание Са(ОН)2 - 180-220 г/дм3).

В бункер (2) загружается пылевидный цинксодержащий металлургический отход (содержание фракции - 1 мм-100%), а в бункер (3) углеродсодержащий материал (содержание фракции - 1 мм-100%). Затем из бункеров (2,3), из бака (1) компоненты загружаются в смеситель-окомкователь. Процесс окомкования ведут до получения гранул размером 2-4 мм и имеющих влажность-10-12%. Полученные гранулы загружают в печь. Дополнительно в печь для корректировки процесса вельцевания из бункера (4) может подаваться твердый углеродистый восстановитель крупностью более 2 мм.

Подача пульпы гидроксида кальция в количестве 20-30% от содержания кремнезема в шихте и коксовой мелочи крупностью менее 1% в количестве 13-17% позволяет без подсушки получить прочные гранулы размером 24 мм и имеющих влажность 10-12%.

Использование заявляемого количества гидроксида кальция в сочетании с заявляемой крупностью шихты и ее влажностью позволяет:

- снизить температуру вельцевания с 1150-1250°С до 900-1000°С,

- обеспечить необходимую отгонку и извлечение цинка и свинца из пылевидных отходов (пылей электродуговой печи).

Снижение температуры процесса снижает расход углеродсодержащего материала без потерь цинка и свинца с клинкером.

Использование гидроксида кальция позволяет получить прочные и неоплавляющиеся в указанном интервале температур гранулы. Исключается образование настылей, залегание материала в печь. При этом увеличивается производительность печи с 0,65 т/м3*сут. до 1,1 т/м3*сут.

Интервал добавки гидроксида кальция 20-30% от веса кремнезема определяется необходимостью связывания активной составляющей кремнезема в тугоплавкие силикаты кальция и необходимостью получения прочных гранул.

При снижении менее 20% имеет место оплавление гранул с частичной потерей прочности. При увеличении более 30% снижается прочность гранул. Интервал влажности гранул обусловлен следующими факторами:

- при влажности менее 10% получаются гранулы с прочностью менее 2 кг/гранулу;

- при влажности более 12% гранулы разрушаются в подготовительной зоне печи. Увеличивается содержание железа в вельц-окиси.

Расход коксовой мелочи с крупностью 1 мм в количестве 13-17% обусловлен требованиями по прочности гранул необходимым извлечением цинка.

Увеличение содержания коксовой мелочи снижает прочность гранул, снижение содержания уменьшает степень отгонки цинка, повышает содержание железа в вельц-окиси.

Увеличение крупности гранул более 4 мм приводит к снижению прочности гранул и составляет менее 2 кг/гранулу. Снижение крупности гранул менее 2 мм увеличивает содержание железа в вельц-окиси. Интервал температуры процесса 900-1000°С обусловлен требованиями по извлечению цинка (при температуре менее 900°С резко снижается степень отгонки цинка) и расходом углеродсодержащего восстановителя (при температуре более 1000°С увеличивается расход углеродсодержащего восстановителя).

Пример 1. Влияние добавки гидроксида кальция.

К цинксодержащему металлургическому отходу (пылям электродуговой печи, далее пыли ЭДП) состава, %:

Цинк - 19,3; свинец - 1,9; оксид кремнезема-6,8; добавляем в виде пульпы гидроксид кальция (Са(ОН)2 - 100%) в количестве 17; 20; 23; 27; 30 и 33% от веса кремнезема. Содержание гидроксида кальция в пульпе 200 г/дм3. Кроме того, добавляем твердый углеродсодержащий материал (кокс) крупностью менее 1 мм (100%) в количестве 15% от веса шихты.

Полученную смесь окомковывали в смесителе-грануляторе с получением гранул 2÷4 мм и влажностью 11,2%.

Гранулы с добавкой углеродсодержащего материала с крупностью 3 мм загружали в лабораторную вельц-печь и перерабатывали при температуре 950°С в течение 3-х часов. Общий расход кокса составлял 21% от веса пылей ЭДП с учетом корректирующей добавки коксовой мелочи вводимой в печь отдельно от гранул. Крупность указанной коксовой мелочи - 2 мм.

Для сравнения проводили опыт по прототипу: без добавки гидроксида кальция, с добавкой на стадию смешения бентонита (5%), коксика крупностью - 3 мм в количестве 15%. Полученную смесь окомковывали с добавкой воды до влажности 9%. При получении гранул размером 10-20 мм гранулы сушили при Т=350°С. После сушки часто растрескавшиеся гранулы (в основном это гранулы размером более 12 мм) отсеивались. Упрочненные окатыши загружались в лабораторную вельц-печь. Процесс вели в аналогичных предлагаемому способу условиях.

Результаты опытов приведены в табл.1.

Как видно из табл.1., при снижении расхода гидроксида кальция к содержанию кремнезема в пылях ЭДП до 17% происходит частичное оплавление материала в печи и производительность снижается с 1,0 до 0,9 т/м3*сут. Содержание цинка в клинкере увеличивается с 0,5 до 1,3%.

При увеличении расхода гидроксида кальция к содержанию кремнезема в пылях ЭДП с 30 до 33% происходит частичное оплавление материала за счет частичного разрушения гранул. Производительность печи снижается с 1,0 до 0,9 г/м3*сут. Содержание цинка в клинкере увеличивается с 0,1 до 1,3%.

При проведении опытов по прототипу при расходе коксика к весу цинксодержащего отхода (пыли ЭДП) 21% положительный эффект не достигается.

Происходит расплавление материала в печи. Производительность печи снижается с 1,1 до 0,45 т/м3*сут., а содержание цинка в клинкере растет с 0,1 до 5,4%. Показатели вельцевания улучшаются при повышении количества углеродсодержащего материала до 40% к весу пыли ЭДП.

Пример 2.

Влияние влажности гранул.

Опыты проводили с пылями ЭДП (см.пример 1) при добавке гидроксида кальция к весу кремнезема 27%.

Влажность шихты, % 9;10;11;12;13.

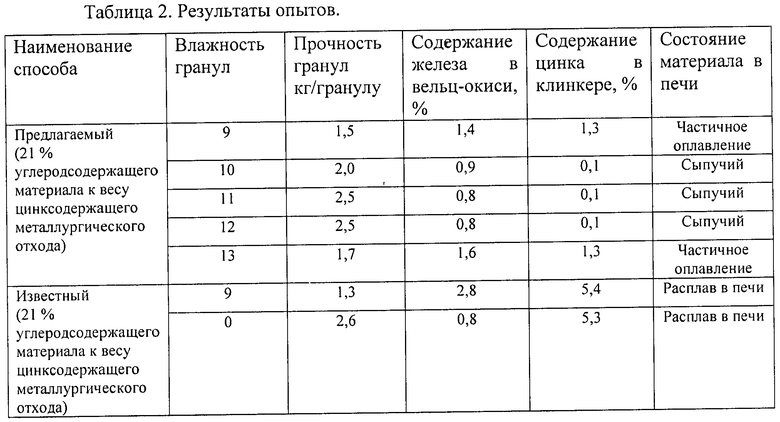

По прототипу первоначально влажность составила 9%, а после сушки - 0%. Результаты опытов приведены в табл.2.

При снижении влажности гранул менее 10% происходит их частичное разрушение и последующее оплавление материала. При этом увеличивается содержание железа в вельц-окиси с 0,8 до 1,4%; а содержание цинка в клинкере растет с 0,1 до 1,3%. При увеличении влажности более 12% имеет место частичное оплавление материала, вызванное потерей прочности гранул. При этом содержание железа в вельц-окиси растет с 0,8 до 1,6%, а содержание цинка в клинкере - с 0,1 до 5,4%.

При проведении опытов по прототипу прочность гранул высокая, содержание железа в пределах нормы-0,8%. Однако, из-за низкой степени отгонки цинка и расплавленного материала в печи потери цинка с клинкером растут с 0,1 до 5,3%.

Пример 3.

Влияние крупности коксовой мелочи.

Окатывание проводили с пылями ЭДП (см.примеры 1,2) и крупностью коксовой мелочи менее 1 мм в количестве, %:

12; 13; 15; 17; 18 от веса шихты.

По прототипу крупность коксовой мелочи составляла 3 мм и расход 15%. Результаты опытов приведены в табл.3.

При снижении количества вводимой в гранулы коксовой мелочи прочность гранул не снижается, однако имеет место частичное оплавление материала и повышение содержания цинка в клинкере с 0,1 до 1,3%. При увеличении количества вводимой в гранулы коксовой мелочи прочность гранул снижается, происходит оплавление и содержание цинка в клинкере увеличивается с 0,1 до 1,4%.

При проведении опытов по прототипу, размер гранул более 9 мм позволяет закатывать коксовую мелочь без существенной потери прочности. Однако, скорость отгонки цинка падает и растет содержание цинка в клинкере с 0,1 до 3,1%.

Пример 4.

Влияние размера гранул.

Окатывание проводили с пылями ЭДП (см.примеры 1,2,3) с получением гранул размером, мм: 1, 2, 3, 4, 5. По прототипу размер гранул составлял 9-10 мм.

Результаты опытов приведены в табл.4.

При снижении размера гранул менее 1 мм имеет место частичное оплавление материала, увеличивается пылевынос, что снижает показатели процесса:

- производительность печи снижается с 1,1 до 0,9 т/м3*сут.;

- содержание железа в вельц-окиси растет с 0,8 до 1,9%;

- содержание цинка в клинкере увеличивается с 0,1 до 1,5%.

При увеличении размера гранул более 4 мм снижаются показатели процесса из-за снижения скорости отгонки цинка:

- содержание цинка в клинкере растет с 0,3 до 1,4%;

- производительность печи падает с 1,1 до 0,9 т/м3 *сут.

При проведении опытов по прототипу с размером гранул 10 мм по сравнению с заявляемым способом производительность печи снижается с 1,1 до 0,4 т/м3*сут., и содержание цинка в клинкере растет с 0,1 до 0,4%.

Пример 5.

Влияние температуры процесса.

Пыли ЭДП состава (см.пример 1) окатывали в гранулы размером 3 мм, с содержанием в них гидроксида кальция 25% от веса кремнезема в шихте, и с добавкой в гранулы коксовой мелочи крупностью менее 1 мм в количестве 15% от веса шихты. Гранулы имели влажность 11%. К полученным гранулам добавляли углеродсодержащий материал в количестве, обеспечивающим общее содержание кокса 21% от веса пыли ЭДП. Смесь перерабатывали в лабораторной вельц-печи при температуре, °С: 890; 900; 950; 1000; 1010 в течение 3-х часов.

Для сравнения проводили опыт по прототипу (см.пример 1). Результаты опытов приведены в табл.5.

Снижение температуры процесса с 900 до 890°С уменьшает производительность печи с (1,1÷4,0) до 0,9 т/м3*сут. и увеличивает содержание углерода в клинкере с (0,1÷0,7) до 1,4%.

Увеличение температуры процесса не увеличивает положительного эффекта (при расходе коксовой мелочи 210 кг/т пыли ЭДП), при этом приводит к частичному оплавлению материала, а так же снижает производительность печи с 1,1 до 0,9 и повышает содержание цинка в клинкере с 0,1 до 1,0%.

При проведении опытов по прототипу расход коксовой мелочи увеличивается с 210 до 400 кг/т пыли ЭДП, при этом показатели процесса ниже, чем в заявляемом способе, а именно производительность печи снижается с 1,1 до 0,7 т/м3*сут., содержание цинка в клинкере растет с 0,1 до 1,1%. При этом необходимо увеличить температуру процесса с 900-1000°С до 1150°С. При снижении температуры процесса до заявляемой производительность печи снижается до 0,3 т/м3*сут., а содержание цинка в клинкере увеличивается до 6,1%.

Таким образом, проведенные опыты показали, что в предлагаемом способе на стадию смешения к цинксодержащим металлургическим отходам, например, пылям электродуговых печей (ЭДП), добавка гидроксида кальция должна составлять 20-30% от содержания кремнезема в шихте, коксовая мелочь, вводимая в гранулы должна быть крупностью менее 1 мм, а ее количество составлять 13-17%, при этом гранулы должны иметь размер 2-4 мм и влажность 10÷12%.

При этих условиях процесс вельцевания можно вести при температуре 900-1000°С.

Использование предлагаемого способа по сравнению с известным способом переработки цинксодержащих металлургических отходов позволит:

- повысить производительность печи с 0,7 до 1,1 т/м3*сут.;

- снизить расход углеродистого восстановителя с 400 кг/т цинксодержащих металлургических отходов до 210 кг/т указанных отходов;

- исключить дорогостоящий процесс сушки гранул;

- упростить технологическую схему.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пылей электродуговых печей | 2019 |

|

RU2732817C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 2012 |

|

RU2496895C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

| Способ переработки цинксодержащих пылей электродуговых печей | 2017 |

|

RU2653394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ ИЗ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2023 |

|

RU2821973C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке цинксодержащих металлургических отходов вельцеванием. Способ переработки цинксодержащих металлургических отходов включает смешение отходов с коксовой мелочью, окомкование шихты и последующее вельцевание в трубчатой печи. Причем при смешении в шихту вводят гидроксид кальция в количестве 20-30% от содержания кремнезема в шихте и коксовую мелочь крупностью менее 1 мм в количестве 13-17% от веса шихты. Окомкование шихты ведут с получением гранул размером 2-4 мм и влажностью 10-12%. Вельцевание ведут при температуре 900-1000°C. Техническим результатом изобретения является повышение производительности печи до 1,1 т/м3·сутки и снижение расхода коксовой мелочи до 210 кг/т цинксодержащих металлургических отходов, например пылей электродуговых печей. 1 з.п. ф-лы, 1 ил., 5 табл., 5 пр.

1. Способ переработки цинксодержащих металлургических отходов, включающий смешение с коксовой мелочью, окомкование шихты и последующее вельцевание в трубчатой печи, отличающийся тем, что при смешении в шихту подают гидроксид кальция в количестве 20-30% от содержания кремнезема в шихте и коксовую мелочь крупностью менее 1 мм в количестве 13-17% от веса шихты, а окомкование шихты ведут с получением гранул размером 2-4 мм и влажностью 10-12%.

2. Способ по п.1, отличающийся тем, что вельцевание ведут при температуре 900-1000°C.

| CN 101368231 А, 18.02.2009 | |||

| СПОСОБ ОБОГАЩЕНИЯ ГАЛЛИЕМ УГОЛЬНОЙ ЗОЛЫ-УНОСА | 1992 |

|

RU2020176C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2006 |

|

RU2324655C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ТВЕРДЫХ ТОНКОДИСПЕРСНЫХ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2092601C1 |

| JP S5852450 A, 28.03.1983 | |||

| JP S60215721 A, 29.10.1985 | |||

| US 4999171 A, 12.03.1991 | |||

| CN 101130835 A, 27.02.2008. | |||

Авторы

Даты

2014-02-20—Публикация

2012-07-23—Подача