Изобретение относится к цветной металлургии, а именно к производству оксида цинка с использованием вельц-процесса.

Известно, что в качестве восстановителя в вельц-процессе используется углеродистое топливо - коксовая мелочь (коксик) и каменный уголь [Козлов П.A. Вельц-процесс, 2002, М.: Издательский дом "Руда и Металлы", 176 с.]. При этом на восстановление потребляется до 30% от массы загруженного в печь углерода и на горение с выделением тепла - до 40%. Известно, что повышение скорости реакции восстановления можно добиться за счет повышения удельной поверхности топлива, при этом нижний предел крупности сырья вельц-процесса ограничен 0,3…0,7 мм. Наиболее эффективно происходит горение твердого углеродистого топлива при содержании фракции менее 600…50 мкм более 90% [Бабий В.И. Горение угольной пыли и расчет пылеугольного факела / В.И. Бабий, Ю.Ф. Куваев. - М.: Энергоатомиздат, 1986.]. Таким образом, условия эффективного горения углеродистого топлива и требования к гранулометрическому составу сырья для вельцевания существенно различаются.

Также известно, что для производства оксида цинка вельцеванием необходимо гранулировать шихту (исходное сырье). Такая подготовка шихты обеспечивает повышение возгонки Zn в вельц-оксид и снижение выноса пыли. С учетом необходимости обеспечения требуемого модуля основности (до 3,0 ед.), влияющего на образование настылей во вращающейся трубчатой печи, в качестве флюсов используют известь. Известь, кроме добавки CaO (офлюсования), улучшает способность шихты к грануляции [Козлов П.A. и др. Переработка цинксодержащей пыли электродуговых печей. Журнал "Цветные металлы", N7, Издательский дом "Руда и Металлы", 2009]. Добавка оксида кальция извести также способствует повышению степени извлечения ценных компонентов в вельц-оксид и растворы [RU 2484153].

Известен способ переработки пылей ЭДП по патенту RU 2653394, согласно которому пыль ЭДП смешивают с флюсом - известняком в количестве 4÷5% от веса пылей, для обеспечения отношения CaO/SiO2=0,9÷1,1 и коксиком (коксовая мелочь). Расход коксика 230-250 кг/т пыли. Шихту окатывают со связующим (известь, расход 1÷2%) и направляют на вельцевание I (температура в реакционной зоне печи 1250°С). Черновой вельц-оксид (смесь феррита и оксида цинка, с галогенидами цинка и свинца) направляют на вельцевание II (температура в реакционной зоне печи 900-1000°С). В процессе вельцевания II в возгоны переходят галогениды и свинец, а в клинкере остается смесь оксида и феррита цинка. Клинкер направляется на гидрометаллургическую переработку с извлечением цинка в раствор.

Из уровня техники известно, что в качестве топлива для вельцевания используется коксовая мелочь или уголь со следующими параметрами: содержание углерода общего не менее 80%; содержание фракции менее 5 мм более 90%. Главным недостатком такого материала является его взрывоопасность при измельчении до эффективного уровня использования (менее 50 мкм), а также рост уноса пыли при вельцевании.

Известен патент [RU 2359045], в котором предлагается использовать пылевидный углеродистый материал с энергией активации реакции газификации углерода в пределах 56-209 кДж/моль вводится в качестве восстановителя при обжиг-плавке сухой шихты во взвешенном состоянии в атмосфере кислорода с получением диспергированного оксидного расплава. В данном патенте используется эффект от мелкодисперсного твердого топлива, однако изобретение не может обеспечить производство оксида цинка вельц-процессом.

Известно а.с. СССР №1731850А1, кл. С22В 19/38, 05.06.90, опубл., бюл. №17 от 07.05.1992 г., в котором описана шихта, содержащая следующие компоненты, мас.%: цинксвинецсодержащий шлак - 32-46; кальцийсодержащие хвосты от очистки сточных вод - 28-40; твердый углеродистый восстановитель - остальное. Главным недостатком этого решения является то, что при его реализации вельц-возгоны (конечный продукт вельцевания) содержат в своем составе значительное количество свинца, который усложняет дальнейшую гидрометаллургическую переработку. Кроме того, кальцийсодержащие хвосты от очистки сточных вод не имеют свойств гидравлического вяжущего, и поэтому не могут улучшить прочность гранул. Соответственно, поскольку гранул получатся непрочными, при вельцевании шихты будет выделяться значительное количество пыли, что способствует повышенному расходу минерального сырья, к числу которого относится кальцийсодержащие хвосты.

Кроме изложенных, существуют изобретения [SU 358371, SU 342922, SU 1062288A1, SU 901315A1, SU 396412A1], в которых в состав шихты подают тонкоизмельченный углеродистый восстановитель в количестве не более 75% от общего расхода углеродистого восстановителя.

Наиболее близким аналогом является патент [RU 2496895, опубл. 27.10.2013], в котором описан способ вальцевания цинковых кеков, включающий смешение, окатывание цинковых кеков совместно с твердым углеродсодержащим материалом и вельцевание окатанного материала, отличающийся тем, что на стадию смешения подают смесь кальций- и магнийсодержащих материалов при содержании оксида магния в смеси 20-50% и соотношении в шихте (CaO+MgO)/SiO2=2÷4, окатывание смеси ведут совместно с твердым углеродсодержащим материалом крупностью менее 2 мм и вельцевание окатанного материала ведут с добавкой углеродсодержащего материала крупностью более 2 мм при температуре 1100°C.

В прототипе предлагается использовать в качестве углеродсодержащего материала отходы угольной и нефтеперерабатывающей отраслей промышленности. При этом крупность материала предлагается держать на уровне более 500 мкм.

Технический результат настоящего изобретения заключается в повышении эффективности использования твердого топлива при одновременном повышении прочности гранул шихты, что снижает выбросы пыли.

Указанный технический результат достигается за счет того, что заявлен способ получения шихты для вельцевания, получения шихты для получения оксида цинка вельцеванием, включающий операции дозирования, смешения и окатывания (грануляция), отличающийся тем, что в состав шихты подают тонкоизмельченный углеродистый восстановитель с содержанием фракции менее 50 мкм более 90%, в количестве не более 75% от общего расхода углеродистого восстановителя. При этом для повышения эффективности газификации углерода по реакции С+MexOy→CO+MexOy-1 необходимо, чтобы в составе твердого топлива присутствовало не менее 3% по массе оксидов следующих металлов: Cr, Mn, Fe, Co, Ni, Cu, Zn.

Предпочтительно в качестве углеродистого материала используется сажа от пиролиза резинотехнических изделий или железококс.

Осуществление изобретения

Заявленный способ получения шихты для вельцевания, получения шихты для получения оксида цинка вельцеванием, включает операции дозирования, смешения и окатывания (грануляция).

новым в способе является то, что в состав шихты подают тонкоизмельченный углеродистый восстановитель с содержанием фракции менее 50 мкм более 90%, в количестве не более 75% от общего расхода углеродистого восстановителя. При этом для повышения эффективности газификации углерода по реакции С+MexOy→CO+MexOy-1 необходимо, чтобы в составе твердого топлива присутствовало не менее 3% по массе оксидов следующих металлов: Cr, Mn, Fe, Co, Ni, Cu, Zn.

Предпочтительно в качестве углеродистого материала используется сажа от пиролиза резинотехнических изделий или железококс.

Реализация всех указанных в заявленном способе условий увязана с необходимостью:

- закатывания мелкой фракции углеродистого топлива внутрь гранул (для этого требуется содержание фракции топлива менее 50 мкм более 90%, что обеспечивает удельную поверхность взаимодействия углерода и компонентов шихты 3000 см2/г и более);

- обеспечения наличия топлива не только в гранулах, но и между ними (для этого количество такого топлива не более 75% от массы углеродистого восстановителя); если содержание указанного материала более 75%, то часть пыли не закатывается внутрь гранул и выносится из печи с дымовыми газами;

- обеспечения быстрой газификации углерода по реакции С+MexOy→CO+MexOy-1 (для этого в составе твердого топлива присутствовало не менее 3% (по массе) оксидов следующих металлов: Cr, Mn, Fe, Co, Ni, Cu, Zn); если содержание оксидов указанных металлов менее 3% (по массе), их каталитическое действие на газификацию резко снижается, что связано с ~25% газификацией углерода, содержание углерода в топливе не менее 70%, отношение массы одного моля углерода и одного моля наиболее «легкого» оксида из указанных металлов 0,176; в этом случае получаем 0,7*0,25*0,176=0,03 или 3%.

Влияние всех указанных металлов на заявленный результат определяется реакциями:

С+Cr2O3→CO+Cr

С+MnO→CO+Mn

С+FeO→CO+Fe

С+CoO→CO+Fe

С+NiO→CO+Ni

С+CuO→CO+Cu

C+ZnO→CO+Zn

Изобретение используется следующим образом.

Процесс вельцевания ведут в одну стадию.

Компоненты шихты для получения оксида цинка вельцеванием дозируются, смешиваются и окатываются (гранулируются), при этом в качестве топлива используют тонкоизмельченный углеродистый восстановитель с содержанием фракции менее 50 мкм более 90%, в количестве не более 75% от общего расхода углеродистого восстановителя твердого топлива, в котором присутствует не менее 3% (по массе) оксидов следующих металлов: Cr, Mn, Fe, Co, Ni, Cu, Zn. В качестве такого материала может быть использован тонкоизмельченный специальный железококс, или предпочтительно сажа от пиролиза резинотехнических изделий. При использовании сажи необходимость в измельчении отсутствует (она сразу соответствует требованиям).

Подача именно такого восстановителя позволяет:

- повысить скорости реакций углерода;

- повысить скорость восстановления цинка в слое шихты;

- получить прочные гранулы и за счет этого повысить эффективность вельц-процесса, в том числе за счет снижения пылевыноса.

Ограничение использования мелкого материала согласно изобретению связано с тем, что не менее 25% углеродистого материала должно быть представлено коксовой мелочью и находиться между гранулами.

Повышение скорости химических реакций обеспечит рост производительности, а прочные гранулы позволяет эффективно осуществлять вельц-процесс с минимальными выбросами пыли. Эти отличительные признаки в совокупности и достигаемый ими эффект (который выражается в улучшении окомкования и повышении производительности) составляют отличие от наиболее близкого аналога.

Так, в прототипе не достигается улучшение прочности гранул при окомковании шихты, и не реализуется эффект от измельчения топлива.

Реализация заявленного способа была апробирована. ниже представлены примеры реализации, доказывающие достижение заявленного результата.

Пример 1

Для испытаний использовали следующее соотношение твердого топлива:

содержание коксика 100 % (прототип);

содержание коксика 75 %, сажи - 25%;

содержание коксика 50 %, сажи - 50%;

содержание коксика 25 %, сажи - 75%;

содержание сажи 100 %;

Коксовая мелочь не соответствует требованиям изобретения, сажа - полностью соответствует.

В табл. 1 показаны определяемые свойства пыли, флюса и твердого топлива перед окомкованием.

Таблица 1. Свойства шихтовых компонентов

Получение гранул включает в себя следующие действия: к шихте добавляется вода (мелкодисперсное распыление) в количестве, необходимом для формирования гранул.. После получения зародышей размером от +1 до -2 мм добавляем шихту и воду, для увеличения размеров гранул и образования новых. Соотношение компонентов (пыль ДСП: углеродистое топливо: известковая пыль) во всех опытах одинаково.

В качестве прототипа выбран состав с содержание сажи 0% (в таблицах выделено серой заливкой).

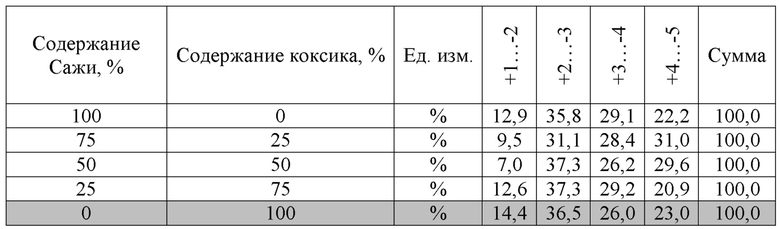

В результате окомкования пыли шихт с различным содержанием сажи гранулометрический состав имеет следующий вид (табл. 2). Видно, что добавка сажи снижает количество мелкой фракции (-2 мм).

Таблица 2. Гранулометрический состав полученных гранул

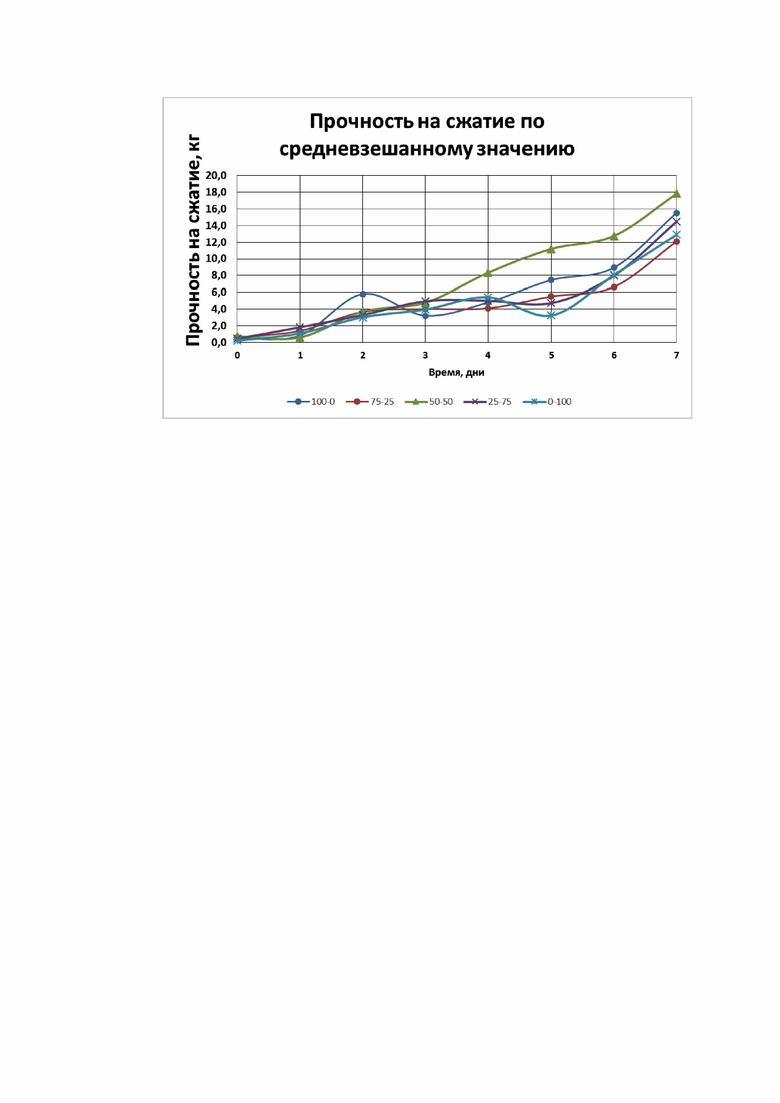

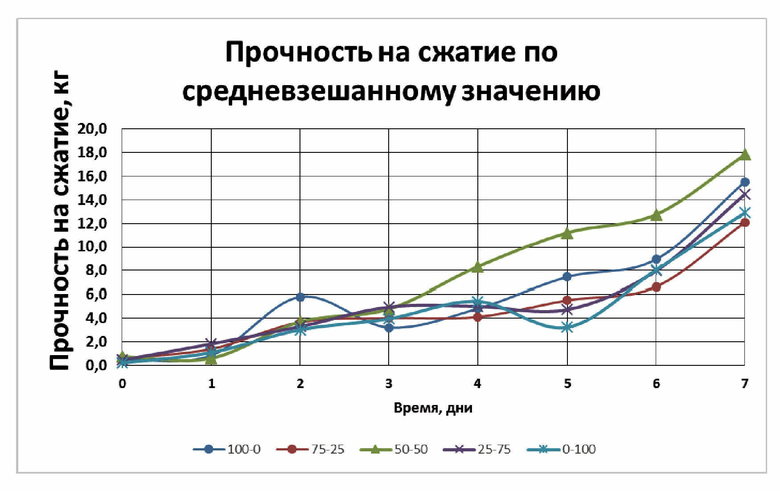

У полученных сырых гранул (после накатки) и далее ежедневно в течение 7 дней вылеживания определялась прочность на сжатие.

Прочность на сжатие определяется по величине, воздействующей на гранулы нагрузки, зафиксированной в момент его разрушения, и рассчитывается как среднеарифметическое из 10 определений.

На чертеже показан пример прочности на сжатие по средневзвешанному значению.

Из чертежа видно, что гранулы с содержание сажи 25% - 75% показывают более высокую начальную прочность на сжатие и быстрый ее рост в течение времени вылеживания (рис.1).

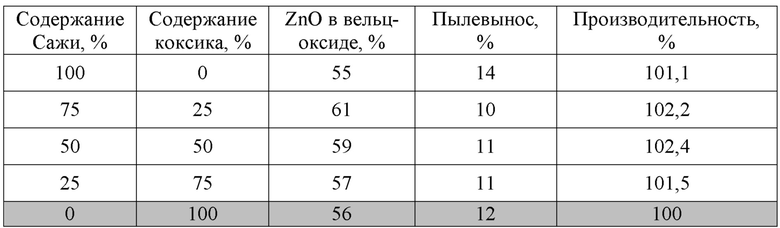

Результаты вельцевания этих шихт приведены в таблице 3.

Таблица 3. Результаты вельцевания по примеру 1

Как видно из полученных данных, использование предлагаемого способа улучшает не только качество гранул, но и показатели процесса вельцевания. Также из этого примера видно, что повышение дозировки сажи выше 75% приводит к ухудшению параметров процесса.

Пример 2

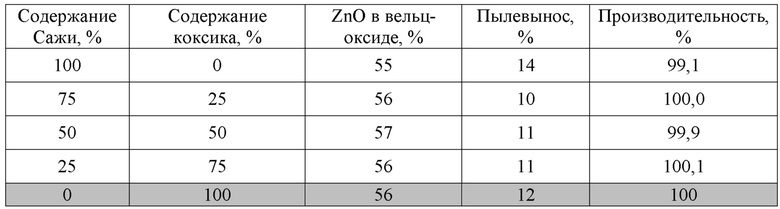

Для оценки влияния отдельных составляющих формулы изобретения был проведен эксперимент, аналогичный Примеру 1. При этом сажа была заменена на углеродистый продукт аналогичной крупности, но в ней содержалось менее 3% оксидов металлов (Cr, Mn, Fe, Co, Ni, Cu, Zn). Результат приведен в таблице 4.

Таблица 4. Результаты вельцевания по Примеру 2

Как видно из полученных данных, отказ от требования к содержанию оксидов металлов (Cr, Mn, Fe, Co, Ni, Cu, Zn) привел к снижению эффективности газификации и ухудшению показателей процесса вельцевания.

Таким образом, только реализация формулы изобретения в совокупности позволяет достичь заявленного эффекта.

Пример 3

Для подтверждения выбранных параметров топлива (содержание фракции углеродистого восстановителя менее 50 мкм более 90%) были проведены экспериментальные исследования. Для этого произведена шихта с использованием представленного изобретения с варьированием размера топлива и соотношения фракций, с оценкой влияния на прочность гранул, вынос пыли и степень использования топлива. Результаты исследования приведена в таблице 5.

Таблица 5. Результаты исследования влияния крупности топлива на показатели вельцевания

Прочность гранул при 100% - 7 кг, при 0% - 0 кг; вынос пыли при 100% - 120 кг/т, при 0% 0 кг/т; степень использования топлива при 100% - полное сгорание углерода до СО2.

Эксперименты проводились следующим образом: в лабораторной установке типа «трубчатая вращающаяся печь», схема и методика работы на которой приведены в работе [Влияние удельной поверхности концентрата на процесс обжига железорудных окатышей в пересыпающемся слое Сталь И.С.Берсенев, В.А.Горбачев, Ю.С.Жуков, Е.Г.Подковыркин, Т.В.Сапожникова, 2014, №8, с.22-24]. В ходе исследования прочность гранул на сжатие определялась на приборе ИПГ-1; вынос пыли определялся по массе уловленной пыли в газоочистной устройстве лабораторной установки; степень использования топлива определялась как доля углерода, сгоревшего до СО2. Определение степени использования топлива производилось следующим образом: измерялся расход дымовых газов и содержание СО2 в нем, затем рассчитывалась масса СО2 по формуле M1=Vг*CO2*1,96 кг, где Vг - объем дымовых газов, м3/ч, CO2 - доля СО2 в дымовых газа, доли. Далее определялась масса СО2, которые образуются при полном сгорании углерода топлива до СО2 по формуле M2=С*3,67 где С - масса углерода топлива, кг. Степень использования топлива определялась как М1/М2.

Из полученных результатов видно, что с точки зрения полноты использования топлива и прочности гранул существует ограниченный (оптимальный) интервал крупности и дозировки топлива. Он выделена в таблице серой заливкой. Видно, что при содержании фракции 50 мкм в топливе менее 90% снижается прочность гранул и полнота сгорания топлива. Это приводит к росту выноса пыли.

Также заметно, что при использовании мелкого топлива (менее 50 мкм) в дозировке более 75% от общего расхода углеродистого топлива происходит снижение полноты сгорания топлива за счет выноса части горючих компонентов из рабочего пространства.

Таким образом, заявленные изобретением требования к топливу подтверждаются. Одновременное выполнение требований к повышению прочности гранул, снижению пылевыноса и росту полноты использования топлива достигается только в условиях, соответствующих заявленному изобретению.

Пример 4

Для прояснения требований к дозировке мелкой фракции («в качестве топлива используют тонкоизмельченный углеродистый восстановитель с содержанием фракции менее 50 мкм более 90%, в количестве не более 75% от общего расхода углеродистого восстановителя») были проведены дополнительные исследования.

Для этого дозировка мелкого топлива (с содержанием фракции менее 50 мкм более 90%) изменялась в интервале 0% - 100% с шагом 5%. Исходные данные и сырье аналогичные Примерам 1-3.

Результаты приведены в таблице 6.

Таблица 6. Результаты экспериментов по Примеру 4

Из полученных данных видно, что пылевынос растет выше базового значения при доле мелкой фракции более 75%. В интервале содержания мелкой фракции топлива от 0% до 75% (по массе) использование заявленного изобретения эффективно. Это обусловлено тем, что мелкое топливо гранулируется внутрь комочков шихты, а крупные составляющие топлива остаются в межгранульном пространстве. При дозировке мелкой фракции (согласно заявленному способу) в количестве более 75% гранулы не в состоянии ассимилировать мелкую фракцию топлива и при дальнейшем вельцевании эта пыль выносится из рабочего пространства печи, способствуя повышению пылевыноса.

Таким образом, дозировка топлива согласно изобретению не должна превышать 75% от общей массы твердого топлива.

Пример 5

Для оценки влияния состава восстановителя были проведены эксперименты аналогично примерам 1-4, при этом в качестве топлива использовались сажа и оксиды: Cr, Mn, Fe, Co, Ni, Cu, Zn (марка ХЧ). Цель эксперимента - показать, что содержание указанных оксидов. В таблице 7 приведены результаты экспериментов.

Таблица 7. Результаты экспериментов по Примеру 5

опыта

Полученные данные подтверждают, что при количестве оксидов указанных металлов на заявленном уровне (3%) эффект по степени использования достигается: в опытах 1-14 степень использования топлива ниже, чем в опытах 15-35.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ ИЗ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2023 |

|

RU2821973C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

Изобретение относится к цветной металлургии, а именно к производству оксида цинка с использованием вельц-процесса. При подготовке шихты для производства оксида цинка вельц-процессом осуществляют дозирование компонентов шихты, содержащей оксид цинка пыль ДСП, флюс и твердое топливо, их смешивание и окатывание. В качестве топлива используют тонкоизмельченный углеродистый восстановитель с содержанием фракции менее 50 мкм более 90%, в количестве не более 75% от общего расхода углеродистого восстановителя. В восстановителе присутствует не менее 3% по массе оксидов следующих металлов: Cr, Mn, Fe, Co, Ni, Cu, Zn. В качестве углеродистого материала может быть использована сажа от пиролиза резинотехнических изделий или железококс. Технический результат изобретения заключается в повышении эффективности использования твердого топлива при одновременном повышении прочности гранул шихты, что снижает выбросы пыли. 1 з.п. ф-лы, 1 ил., 7 табл., 5 пр.

1. Способ подготовки шихты для производства оксида цинка вельц-процессом, включающий дозирование компонентов шихты, содержащей оксид цинка пыль ДСП, флюс и твердое топливо, их смешивание и окатывание, отличающийся тем, что в качестве топлива используют тонкоизмельченный углеродистый восстановитель с содержанием фракции менее 50 мкм более 90%, в количестве не более 75% от общего расхода углеродистого восстановителя, при этом в восстановителе присутствует не менее 3% по массе оксидов следующих металлов: Cr, Mn, Fe, Co, Ni, Cu, Zn.

2. Способ по п.1, отличающийся тем, что в качестве углеродистого материала используют сажу от пиролиза резинотехнических изделий или железококс.

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 2012 |

|

RU2496895C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2284361C1 |

| JP 2009144213 A, 02.07.2009 | |||

| WO 2001098547 A2, 27.12.2001 | |||

| JP 2008212809 A, 18.09.2008 | |||

| УПАКОВОЧНАЯ МАШИНА И СПОСОБ УПАКОВКИ ИЗДЕЛИЙ | 2009 |

|

RU2501723C2 |

| Способ обжарки кофе, цикория и т.д. | 1940 |

|

SU61917A1 |

| ЛИСИН В.С | |||

| и др | |||

| Современное состояние и перспективы рециклинга цинкосодержащих отходов металлургического производства | |||

Авторы

Даты

2025-05-23—Публикация

2024-07-28—Подача