Изобретение относится к области космической солнечной энергетики, в частности, к технологиям создания и сборки фотоэлектрических модулей (ФЭМ) для систем электроснабжения космических аппаратов. Данное изобретение может применяться для изготовления фотоэлектрических модулей на основе фотоэлектрических преобразователей (ФЭП) любого типа и с любым способом их коммутации, способных работать в условиях интенсивного протонного, электронных потоков и УФ излучения космического пространства. Изобретение имеет перспективы использованиях в модулях, предназначенных для размещения на космических аппаратах, применяемых, прежде всего, для низкоорбитальной эксплуатации.

Уровень техники.

Из уровня техники известно – US8974899 10.03.2015 «Псевдоморфозное стекло для космических солнечных батарей» принятое за ближайший аналог.

Изобретение включает защитное композиционное покрытие фотоэлементов, состоящее из стеклошариков, погруженных в полимерное связующее. Стеклошарики размером 20-40 мкм, состоящие из допированного церием боросиликатного стекла или кварцевого стекла, распределены в связующем, которое представляет собой кремнийорганический или полиимидный компаунд отверждаемый путем добавления катализатора или путем нагревания до заданной температуры.

Способ формирования защитного покрытия предполагает приготовление жидкого компаунда, с массовым соотношением стеклошариков к компаунду до 1.8:1.0. Сборка фотоэлектрического модуля происходит следующим образом. Вначале матрица фотоэлектрических преобразователей (ФЭП) фиксируется на подложке с помощью дополнительного слоя адгезива, а затем защитный компаунд наносится с фронтальной стороны любым из известных способов, например, распылением или трафаретной печатью.

Недостатком является технологическая сложность работы с жидким компаундом, а также необходимость использования дополнительного адгезива для фиксации ФЭП на подложке. Предложенные приемы изготовления ФЭМ основаны на применении жидких компаундов, что ограничивает возможности создания высокопроизводительного автоматизированного технологического процесса, когда требуется достичь высоких значений производительности выпуска солнечных модулей. Работа с жидкими компаундами требует применения специальной оснастки для заливки ФЭП (прессформ) и сопровождается многочисленными производственными затруднениями, связанными со смещениями ФЭП, дефектами заливки (неоднородности мест заполнения, недоливы и прочее). Технологическим недостатком процесса, организованного по схеме с жидким компаундом, является существенный брак в готовых ФЭМ, при этом их ремонт или вторичное применение невозможно. Предлагаемые в данном изобретение способы формирования защитного покрытия ка распыления компаунда или трафаретная печать также не могут рассматриваться как высокопроизводительные производственные процессы.

Из уровня техники известно – US9230698 05.01.2016 «Радиационно-стойкий экран». Изобретение включает защитное композиционное покрытие фотоэлементов, состоящее из стеклянных микрохлопьев, погруженных в полимерное связующее. Стеклянные хлопья имеют толщину от 3 до 500 мкм и поперечные размеры от 0.5 до 1.0 мм. Указанные хлопья могут состоять из боросиликатного стекла, в том числе стекла допированного церием или из кварцевого стекла. Хлопья распределены в связующем, которое представляет собой кремнийорганический компаунд, фторированный этиленпропиленовый полимер или полиимид.

Данный материал может быть использован только с применением традиционного подхода к сборке ФЭМ, который включает приклеивание ФЭП на подложку и нанесение композитного компаунда на фронтальную сторону. Эффективная радиационная защита ФЭП данным способом может быть реализована только при условии однородного совмещения большего числа хлопьев во фронтальной от ФЭП плоскости для образования большого числа перекрытий. Изобретение не описывает процесс сборки модуля с применением указанного защитного фронтального покрытия.

Недостатком является необходимость использования адгезива для фиксации ФЭП, а также технологическая сложность работы с жидким компаундом. С точки зрения сборочного процесса, предложенная технология не отличается от распространённой, т.к. использование жидкого компаунда имеет ограничение в тех случаях, когда требуется достичь высоких значений производительности выпуска модулей.

Из уровня техники известно – US10276736 B1. 30.04.2019 «Гибкая солнечная батарея». Изобретение предполагает способ сборки ФЭМ космического назначения путем фиксации ФЭП на гибкой подложке, содержащей систему контактирования с применением материала, близкого по структуре к двухстороннему скотчу. С фронта ФЭМ содержит стандартное защитное стекло, которое фиксируется при помощи тонкого слоя кремнеорганического адгезива. Таким образом, с точки зрения сборочного процесса, предложенная технология не отличается от распространённой и не позволяет создать высокопроизводительный процесс производства модулей для космических применений.

Сущность изобретения.

В основу настоящего изобретения положена задача разработки простой в реализации и надежной в эксплуатации конструкции модуля с высокой степенью автоматизируемости сборочного процесса и невысокой стоимостью. Высокопроизводительная технология сборки решает задачу насыщения низкоорбитальной спутниковой группировки необходимым количеством фотоэлектрических модулей.

Технической задачей заявляемого изобретения является разработка технологии сборки ФЭМ для применений в космических условиях, которая позволяет сформировать защитное покрытие для ФЭП в автоматизированном высокопроизводительном режиме, обеспечение надежного электрического соединения ФЭП без потери эффективности токосъема, достижение термомеханической устойчивости, достижение радиационной защиты ФЭП.

Техническим результатом изобретения является упрощение традиционной технологии ламинирования ФЭП для космических применений, снижение вероятности возникновения дефектов при сборке модуля, снижение массы фотоэлектрического модуля, повышение его надежности в процессе эксплуатации, снижение вероятности выхода из строя модуля в результате механических, термомеханических и радиационного воздействий.

Технический результат достигается за счет того, что фотоэлектрический модуль, содержит по меньшей мере один фотоэлектрический преобразователь, при этом с фронтальной и тыльной сторон упомянутый преобразователь заламинирован в композиционный инкапсулирующий материал, содержащий стекловолоконный материал, пропитанный полимерным связующим, причем фронтальный слой композиционного инкапсулирующего материала содержит распределенные в объеме частицы радиационно-защитного материала с наибольшим размером 100 мкм, а с тыльной стороны от тыльного слоя композиционного инкапсулирующего материала расположена плата, которая содержит на внутренней поверхности нанесенные на ней металлические контакты, к которым присоединены контактные шины от фотоэлектрических преобразователей.

Кроме того, с фронтальной стороны от фронтального слоя композиционного инкапсулирующего материала может быть расположен дополнительный защитный лист из устойчивого к радиации стекла или слой защитного покрытия.

Кроме того, в качестве фотоэлектрического преобразователя могут использоваться моно-, поликристаллический кремний, кремний по гетероструктурной технологии.

Кроме того, в качестве полимерного связующего могут использоваться термо- или фотоотверждаемые соединения на основе полиакрилатов, полиимидов, фторированного полимера этилена и пропилена, кремнийорганических полимеров, эпоксидных смол, полиолефинов, полиуретанов полиамидов.

Кроме того, в качестве частиц радиационно-защитного материала, используются частицы таких материалов, как цериевое стекло, оксид церия, оксид висмута, оксид свинца, оксид вольфрама, оксид цинка, оксид алюминия, оксид бора, оксид кремния с размерами до 100 микрометров и с массовым содержанием в связующем до 50%.

В частном случае в качестве стекловолоконного материала использована стеклоткань, стекломат, стеклохолст, смешанные со стекловолокном материалы, содержащие арамидные, керамические, углеродные волокна.

Также заявлен способ изготовления фотоэлектрического модуля, включающий в себя этапы, на которых:

подготавливают стекловолоконный материал путем его обработки повышенной температурой, дополнительными реагентами;

подготавливают полимерное связующее путем введения компонентов в виде частиц материала, экранирующего радиацию, затем распределяют упомянутые частицы по всему объему связующего;

изготавливают композиционный инкапсулирующий материал путем пропитывания упомянутым связующим стекловолоконного материала;

подготавливают фотоэлектрический преобразователь или матрицу фотоэлектрического преобразователя путем последовательных операций нарезки фотоэлектрического преобразователя в размер, полировки краев, пассивации краев, отмывки от крошки, формирования на фотоэлектрическом преобразователе токосъемных выводов, в одном из вариантов басбарной проволоки, припаивание к выводам контактных шин;

подготавливают полуфабрикат фотоэлектрического модуля, путем послойной укладки фронтального композиционного инкапсулирующего материала, матрицы фотоэлектрического преобразователя, тыльного инкпсулирующего материала;

ламинируют по меньшей мере один фотоэлектрический преобразователь между слоями композиционного инкапсулирующего материала;

обрабатывают кромки фотоэлектрического модуля;

измеряют характеристики модулей при стандартной спектральной плотности энергетической освещенности AM 1.5.

В частном случае исполнения способа ламинирование проводят совместно с дополнительным защитным фронтальным стеклом.

В частном случае исполнения способа ламинирование проводят совместно с дополнительной тыльной подложкой, на внутренней стороне которой нанесены металлизированные контакты, а контактные шины фотоэлектрического преобразователя омически зафиксированы на металлизированной поверхности тыльной подложки.

В частном случае исполнения способа после этапа ламинирования проводится этап, на котором на наружную поверхность фронтального композиционного слоя дополнительного светопрозрачного защитного электропроводящего покрытия.

Изобретение поясняется чертежами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения:

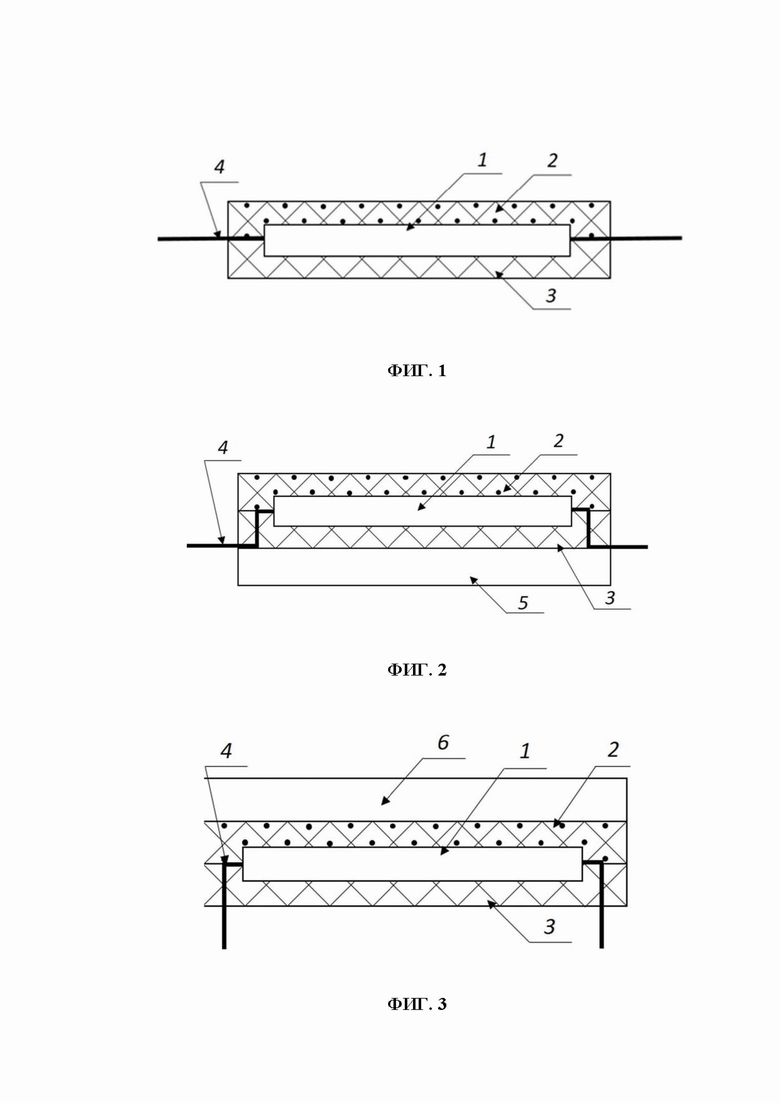

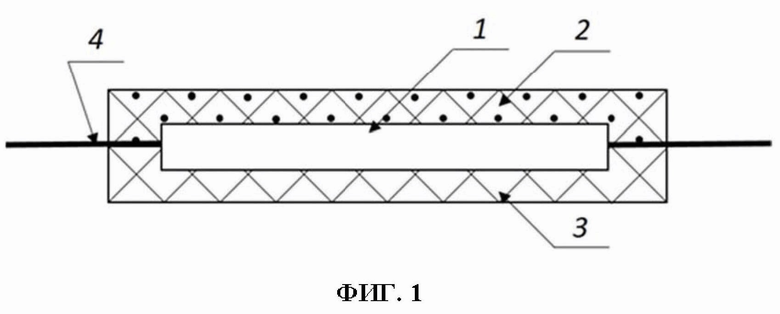

Фиг.1 – схема фотоэлектрического модуля.

1 – фотоэлектрический преобразователь,

2 – фронтальный инкапсулирующий слой,

3 – тыльный инкапсулярующий слой,

4 – контактные шины фотоэлектрического преобразователя,

Фиг.2 – схема варианта фотоэлектрического модуля.

1 – фотоэлектрический преобразователь,

2 – фронтальный инкапсулирующий слой,

3 – тыльный инкапсулярующий слой,

4 – контактные шины фотоэлектрического преобразователя,

5 – тыльная защитная подложка (плата),

Фиг. 3 – схема варианта фотоэлектрического модуля.

1 – фотоэлектрический преобразователь,

2 – фронтальный инкапсулирующий слой,

3 – тыльный инкапсулярующий слой,

4 – контактные шины фотоэлектрического преобразователя,

6 – Фронтальный защитный слой (стекло или прозрачное покрытие),

Фиг. 4 – Блок-схема процесса сборки фотоэлектрического модуля.

7 – операции подготовки стекловолоконного материала,

8 – операции подготовки полимерного связующего,

9 – изготовление композиционного инкапсулирующего материала,

10 – подготовка ФЭП и их коммутация,

11 – операция сборки полуфабриката,

12 – ламинирование полуфабриката,

13 – операция обрезки кромок,

14 - измерение характеристик модулей при стандартной спектральной плотности энергетической освещенности АМ 1,5.

Осуществление изобретения.

Предлагаемая в заявке технология основана на применении композиционного инкапсулирующего материала для проведения ламинирования на стандартном и широко распространенном для солнечной энергетики оборудовании – вакуумном мембранном ламинаторе. Композиционный инкапсулирующий материал содержит стекловолоконный материал, который обеспечивает его целостность и простоту обращения с ним, а также повышает общие механические свойства модулей. Композиционный инкапсулирующий материал также содержит связующий полимерный материал, в который в свою очередь может быть введены необходимые добавки для обеспечения стойкости к УФ воздействию, радиационной стойкости, промоутеры адгезии и другие добавки.

Для повышения радиационной стойкости композиционных материалов возможно применение пассивной защиты такое как экранирование или физико-химическая модификация материала. Использование защитного экранирования снижает степень воздействия ионизирующего излучения на материал. Экранирование прозрачного композиционного инкапсулирующего материала может быть реализовано путем фиксации с фронтальной стороны специального радиационно-стойкого стекла, например, К-208 или путем нанесения на его поверхность защитного светопропускающего покрытия. Физико-химическая модификация заключается во введении во фронтальный инкапсулирующий слой частиц цериевого стекла, нано- и микрочастиц оксидов металлов, таких как оксиды вольфрама, висмута, свинца, церия, алюминия, цинка и др.

Для решения поставленной задачи предлагается конструкция ФЭМ (Фиг.1), в которой ФЭП (1) заламинирован между фронтальным (2) и тыльным (3) слоями композиционного инкапсулирующего материала на основе стекловолоконного материала, в частном варианте осуществления выбрана стеклоткань. Контактная шина (4) проходит между слоями инкапсулирующего материала и выводится через край ФЭМ.

В другом частном варианте осуществления изобретения (Фиг. 2) контактная шина (4) может быть выведена через прорезь в тыльном слое композиционного материала (3) и зафиксирована на тыльном материале (5) любым из известных способов формирования омического контакта к контактным дорожкам тыльного материала (например, сваркой, пайкой).

В другом варианте (Фиг. 3) для обеспечения дополнительной защиты ФЭМ с фронтальной стороны от фронтального слоя композиционного материала (2) размещается дополнительный защитный слой (6), состоящий из радиационно-защитного материала, например, стекла К-208 или нанесенного прозрачного защитного покрытия (6), например, ITO.

В процессе пропитки стеклоткани ее плотность, количество и вязкость связующего, технологический режим пропитки подобраны таким образом, чтобы обеспечить высокое светопропускание, отсутствие пустот и связность фронтального и тыльного слоев композиционного инкапсулирующего материала. Температура, при которой обеспечивается пропитка стекловолоконного материала не должна инициировать реакцию сшивания термореактивного связующего, и оптимально она составляет 60-110°С.

В качестве связующего для изготовления композиционного инкапсулирующего материала могут быть использованы термо- или фотоотверждаемые полимерные соединения на основе полиакрилатов, кремнеорганических соединений, полиимидов, эпоксидных смол, фторполимеров, полиолефинов, полиуретанов. Во время сборки композиционного инкапсулирующего материала и ламинации ФЭП отверждение может обеспечиваться под действием различных внешних факторов, например, температуры или света. В процессе ламинирования связующее сшивается, образуя со стекловолоконным материалом монолитную структуру с высоким значением светопропускания. Сборка фотоэлектрического модуля (ламинирование) может быть проведена с применением фронтального защитного стекла и с применением тыльного защитного материала, например, текстолита. Клеящие свойства связующего должны обеспечивать высокий уровень адгезии к фронтальной и тыльной подложкам.

Сборка ФЭМ с помощью композитных фронтального и тыльного слоев позволяет получить легковесные, высокопрочные, стойкие к термомеханическим нагрузкам фотоэлектрические модули. В качестве дополнительного фронтального защитного материала можно использовать специализированные стекла К-208, а также композиционные фронтальные защитные листы на основе полиимидов, кремнеорганических полимеров. На фронтальную поверхность фронтального композитного слоя ФЭП можно нанести дополнительное композиционное покрытие, обеспечивающее повышенную защиту от разрушающих факторов космического пространства.

Преимуществом применения технологии композиционных инкапсулирующих материалов для сборки ФЭМ космического применения является возможность осуществлять сборку модуля без применения жидкого отверждаемого компаунда. При сборке ФЭМ с применением композиционных инкапсулирующих материалов полимерное связующее стеклоткани в процессе ламинирования расплавляется и отверждается, тем самым создавая инкапсулирующий эффект для системы контактирования и коммутации ФЭП. В ходе этого же процесса ламинирования полимерное связующее обеспечивает адгезию к дополнительному фронтальному защитному материалу (стеклу) и к тыльному материалу (например, к текстолиту).

Предлагаемая технология сборки монолитных солнечных модулей может быть использована для ламинирования ФЭП любого типа, в т.ч. из монокристаллического и поликристаллического кремния, а также ФЭП на основе гетероструктурной технологии.

Способ изготовления фотоэлектрического модуля для космических применений характеризуется совокупностью следующих последовательных операций (Фиг.4):

1) Операция подготовки стекловолоконного материала (7), которая включает обработку повышенной температурой, дополнительными реагентами, другие виды воздействий;

2) Операция подготовки полимерного связующего (8), которая включает создание композиции с необходимыми свойствами,

3) Операция изготовления фронтального и тыльного композиционных инкапсулирующих материалов (9), которая включает пропитку стекловолоконного материала полимерным связующим.

4) Операция подготовки ФЭП или матрицы ФЭП (10), которая состоит из нескольких стадий, включающих нарезку ФЭП в размер, полировку краев, пассивацию краев, отмывку от крошки, формирование токосъемных выводов (басбарной проволоки), припаивание контактных шин, коммутацию ФЭП, и другое.

5) Операция сборки полуфабриката ФЭМ (11), которая заключается в послойной укладке фронтального композиционного инкапсулирующего материала, матрицы ФЭП, тыльного инкпсулирующего материала.

6) Операция ламинирования ФЭМ (12), которая заключается в нагреве полуфабриката в условиях вакуума с приложением давления до 1000 мбар.

7) Обработка кромок ФЭМ (13).

8) Измерение характеристик модулей при стандартной спектральной плотности энергетической освещенности AM 1.5 (14).

Опционально к процессу сборки может быть добавлены:

1) Операция подготовки фронтального защитного материала (например, радиационно-стойкого стекла), которая включает обработку плазмой, дополнительными реагентами (активаторами адгезии), или другие виды воздействий с целью улучшения адгезии материалов к композиционному инкапсулирующему материалу.

2) Пайка контактных шин. При необходимости вывода контактных шин выпускаются через прорези в композиционном инкапсулирующем материале.

3) Формирование прозрачного защитного композиционного покрытия на фронтальной поверхности ФЭМ.

Автоматизированная линия сборки включает станцию подготовки стеклоткани, станцию подготовки полимерного связующего, машину для изготовления композиционного инкапсулирующего материала, машину резки ФЭП, машину формирования цепочек ячеек, манипуляторы для переноса элементов сборки, станцию штучной подачи листов композиционного инкапсулирующего материала, транспортные системы перемещения изделий, станцию штучной подачи листов композиционного инкапсулирующего материала, станцию штучной подачи текстолита, станцию припайки контактов, станцию ламинирования, транспортную система перемещения ФЭМ, оборудование для автоматизированной проверки картин электролюминесценции и измерения вольт-амперных характеристик.

Машина для изготовления композиционного инкапсулирующего материала представляет собой прессующее устройство, оснащенное системой термостатирования. Связующее в порошковой или жидкой форме подается через дозирующее устройство на поверхность стеклоткани, которая с помощью приемно-тянущего устройства перемещается в зону горячей припрессовки, после которой сформированный композиционный инкапсулирующий материал может быть смотан в рулон или нарезан в заготовки необходимой длины.

Далее приведены примеры реализации заявленного изобретения, которые не ограничивает объем притязаний настоящего изобретения, а лишь раскрывают частные варианты его реализации.

Пример 1. Изготовление фотоэлектрического модуля без применения фронтального защитного стекла и без тыльной подложки.

1) Подготовка измельченных частиц из радиационно стойкого стекла К-208 со средним диаметром около100 мкм.

2) Подготовка механической смеси измельченных частиц К-208 с порошковым термореактивным полимерным материалом полиакриловым полимером производства Freilacke) с массовым соотношением 1:1.

3) Изготовление фронтального композиционного инкапсулирующего материала, состоящего из стекловолокна, наполненного связующим на основе смеси полимер-стекло и тыльного композиционного инкапсулирующего материала, состоящего из стекловолокна, наполненного тем же полимерным связующим. Композиционный инкапсулирующий материал получали путем спекания порошкообразного полимера со стекловолокном (стеклотканью с плотностью 80 г/м2) под действием прижимающего давления при температуре 100°С,

4) Изготовление фотоэлектрического преобразователя (производства Хевел), полученные по гетероструктурной (HJT) технологии на кремниевой подложке р-типа проводимости, в соответствие с требуемым размером с помощью метода лазерной резки,

5) Формирование выводящих контактов с помощью пайки контактной шины к басбарной проволоке ФЭП,

6) Укладка на фторопластовую подложку первого (фронтального) слоя композиционного инкапсулирующего материала, затем укладка ФЭП, затем укладка второго (тыльного) слоя композиционного инкапсулирующего материала.

7) Ламинирование фотоэлектрического преобразователя между слоями композиционного инкапсулирующего материала при температуре около 150°С и давлении 700 мбар в вакуумном мембранном ламинаторе,

8) Обрезка периметра модуля по необходимым размерам с помощью ручного гравера.

Пример 2. Изготовление фотоэлектрического модуля с фронтальным защитным стеклом.

1) Подготовка полимерного связующего и изготовление фронтального и тыльного композиционных инкапсулирующих материалов состоящих из стекловолокна, наполненного связующим по п.п. 1-3 Примера 1.

2) Изготовление фотоэлектрического преобразователя по п.4 Примера 1.

3) Формирование выводящих контактов с помощью пайки контактной шины к басбарной проволоке ФЭП по п.5 Примера 1.

4) Подготовка фронтального защитного стекла (марки К-208, толщиной 125 мкм) – мойка, сушка и коронная обработка.

5) Укладка фронтального стекла, затем последовательное размещение фронтального композиционного инкапсулирующего материала, ФЭП и тыльного композиционного инкапсулирующего материала.

6) Ламинирование фотоэлектрического преобразователя между слоями композиционного инкапсулирующего материала при температуре около 150°С и давлении 700 мбар в вакуумном мембранном ламинаторе,

7) Обрезка периметра модуля по необходимым размерам с помощью ручного гравера.

Пример 3. Изготовление модуля с применением тыльного металлизированного текстолита (платы).

1) Подготовка полимерного связующего и изготовление фронтального и тыльного композиционных инкапсулирующих материалов состоящих из стекловолокна, наполненного связующим по п.п. 1-3 Примера 1.

2) Изготовление фотоэлектрического преобразователя по п. 4 Примера 1.

3) Формирование выводящих контактов с помощью пайки контактной шины к басбарной проволоке ФЭП по п.5 Примера 1.

4) Укладка на лист с металлизированными контактами (плату) первого (тыльного) слоя композиционного иинкапсулирующего материала, затем последовательная укладка ФЭП и второго (фронтального) слоя композиционного инкапсулирующего материала.

5) Фиксация (припайка) контактных шин к плате.

6) Ламинирование фотоэлектрического преобразователя между слоями композиционного инкапсулирующего материала при температуре около 150°С и давлении 700 мбар в вакуумном мембранном ламинаторе.

7) Обрезка периметра модуля по необходимым размерам с помощью ручного гравера.

Пример 4. Изготовление модуля традиционным способом с использованием фронтального стекла, силиконового компаунда и текстолитовой основы.

1) Смешивание силикона марки СИЕЛ 159-322А с катализатором в пропорциях 10:1, с предварительно дегазированным катализатором.

2) Изготовление фотоэлектрического преобразователя требуемых размеров по п.4 Примера 1.

3) Очистка поверхностей стекла и текстолитовой платы методом коронной обработки для улучшения адгезии силикона.

4) Формирование оснастки на текстолитовой плате для предотвращения растекания силикона.

5) Нанесение первого слоя силикона на посадочное место текстолитовой платы, с дальнейшим расположением ФЭП на посадочное место текстолитовой платы (толщиной 1 мм).

6) Пайка выводов контактных шин ФЭП к текстолитовой плате.

7) Нанесение второго слоя силикона.

8) Накладывание стекла К-208 на силикон и совмещение стекла с ФЭП, для предотвращения дальнейшего смещения стекла, стекло фиксируется скотчем к оснастке.

9) Ламинирование текстолитовой платы при температуре 100°С в течении 15 минут.

10) Удаление оснастки с текстолитовой платы и очистка наплывшего силикона с рабочей поверхности стекла.

В Таблице приведены характеристики ФЭМ, изготовленных по предлагаемой в заявке технологии (Примеры 1-3) и ФЭМ, изготовленному по традиционной технологии с заливкой ФЭП силиконовым компаундом между фронтальным стеклом и тыльным листом текстолита (Пример 4). Видно, что модули, изготовленные по предлагаемой в заявке технологии изготовления демонстрируют преимущество по массе (за исключением примера 3) и времени на сборку по сравнению с ФЭМ, изготовленным с применением силиконового компаунда, что отвечает поставленной технической задаче. По таким параметрам, как стойкость к радиационному воздействию, термоудару, термовакуумированию все испытанные ФЭМ показали сопоставимый уровень деградации характеристик.

Таблица 1. Характеристики модулей из Примеров 1-4.

Вместо частиц К-208, использованных в Примерах 1-3 может быть использован другой радиационно-защитный материал в форме частиц, равномерно распределенных в объеме полимерного связующего. Введение частиц в объем фронтального композиционного инкапсулирующего материала не должно приводить к выраженному понижению его светопропускания. Для этого были приготовлены образцы по аналогии с Примером 1, но вместо частиц К-208, введены оксиды металлов, из тех, которые способны демонстрировать экранирующий радиацию эффект. Установлено, что для разного типа, размера и содержания частиц, наблюдается разное светопропускание фронтального композиционного инкапсулирующего материала. Исходя из требования, чтобы пропускание не было менее 88-90% (в видимом диапазоне длин волн) были определены оптимальные размеры и концентрации частиц (Таблица 2). ФЭМ на их основе композитов, наполненных оксидами, были изготовлены и показано, что они работают аналогично образцу из Примера 1 (Таблица 1). Как видно из таблицы 2, для разных частиц можно выделить соответствующие размеры и концентрации различных частиц способны по-разному вносить вклад в понижение светопропускания композиционного материала. В целом, можно выделить общую тенденцию, что при использовании светопрозрачных частиц (цериевого стекла) светопропускание сохраняется при максимальные размеры частиц 100 мкм и при их массовом наполнении до 50%. Частицы оксидов предпочтительно брать минимального размера (еще предпочтительнее, субмикронные частицы), при этом их концентрация, не приводящая к снижению светопропускания, может достигать 5 %. Однако для каждого материала оптимальное соотношение размер/концентрация должна быть определена путем отдельного исследования.

Таблица 2. Зависимость светопропускания от типа частиц, их среднего размера и массового содержания в композиционном инкапсулирующем материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНО-ПРОВОЛОЧНЫЙ ЭЛЕКТРОД ДЛЯ СИСТЕМЫ КОНТАКТИРОВАНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2022 |

|

RU2787467C1 |

| Клейкая лента для герметизации фотоэлектрического модуля | 2024 |

|

RU2837058C1 |

| Фотоэлектрический преобразователь с самовосстанавливающимся контактом | 2017 |

|

RU2651642C1 |

| Способ сборки монолитного солнечного модуля из ячеек фотоэлектрических преобразователей на клеевой слой | 2017 |

|

RU2663543C1 |

| ПРИЕМНИК-ПРЕОБРАЗОВАТЕЛЬ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2014 |

|

RU2594953C2 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТИРОВАНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2017 |

|

RU2671912C1 |

| КОНЦЕНТРАТОРНО-ПЛАНАРНЫЙ СОЛНЕЧНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2018 |

|

RU2690728C1 |

| Приёмник-преобразователь лазерного излучения | 2016 |

|

RU2639738C2 |

| ФОТОЭЛЕМЕНТ ПРИЁМНИКА-ПРЕОБРАЗОВАТЕЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2593821C1 |

| КОНСТРУКЦИЯ ФОТОЭЛЕКТРИЧЕСКОГО МОДУЛЯ КОСМИЧЕСКОГО БАЗИРОВАНИЯ | 2014 |

|

RU2584184C1 |

Изобретение относится к области космической солнечной энергетики, в частности к технологиям создания и сборки фотоэлектрических модулей для систем электроснабжения космических аппаратов. Фотоэлектрический модуль содержит по меньшей мере один фотоэлектрический преобразователь (ФЭП), при этом с фронтальной и тыльной сторон упомянутый преобразователь заламинирован в композиционный инкапсулирующий материал, содержащий стекловолоконный материал, пропитанный полимерным связующим, причем фронтальный слой композиционного инкапсулирующего материала содержит распределенные в объеме частицы радиационно-защитного материала с наибольшим размером 100 мкм, а с тыльной стороны от тыльного слоя композиционного инкапсулирующего материала расположена плата, которая содержит на внутренней поверхности нанесенные на нее металлические контакты, к которым присоединены контактные шины от фотоэлектрических преобразователей. Изобретение обеспечивает упрощение традиционной технологии ламинирования ФЭП для космических применений, снижение вероятности возникновения дефектов при сборке модуля, снижение массы фотоэлектрического модуля, повышение его надежности в процессе эксплуатации, снижение вероятности выхода из строя модуля в результате механических, термомеханических и радиационного воздействий. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Фотоэлектрический модуль, содержащий по меньшей мере один фотоэлектрический преобразователь, отличающийся тем, что с фронтальной и тыльной сторон упомянутый преобразователь заламинирован в композиционный инкапсулирующий материал, содержащий стекловолоконный материал, пропитанный полимерным связующим, причем фронтальный слой композиционного инкапсулирующего материала содержит распределенные в объеме частицы радиационно-защитного материала с размером до 100 мкм, а с тыльной стороны от тыльного слоя композиционного инкапсулирующего материала расположена плата, которая содержит нанесенные на ее внутреннюю сторону металлические контакты, к которым присоединены контактные шины от фотоэлектрических преобразователей.

2. Фотоэлектрический модуль по п 1, отличающийся тем, что с фронтальной стороны от фронтального слоя композиционного инкапсулирующего материала расположен дополнительный защитный лист из устойчивого к радиации стекла или слой защитного покрытия.

3. Фотоэлектрический модуль по п. 1, отличающийся тем, что в качестве фотоэлектрического преобразователя используются моно-, поликристаллический кремний, кремний по гетероструктурной технологии.

4. Фотоэлектрический модуль по п. 1, отличающийся тем, что в качестве полимерного связующего используется термо- или фотоотверждаемые соединения на основе полиакрилатов, полиимидов, фторированного полимера этилена и пропилена, кремнийорганических полимеров, эпоксидных смол, полиолефинов, полиуретанов полиамидов.

5. Фотоэлектрический модуль по п. 1, отличающийся тем, что в качестве частиц радиационно-защитного материала, используются частицы материалов из ряда: цериевое стекло, оксид церия, оксид висмута, оксид свинца, оксид вольфрама, оксид цинка, оксид алюминия, оксид бора, оксид кремния с размерами частиц до 100 микрометров и с массовым содержанием в связующем до 50%.

6. Фотоэлектрический модуль по п. 1, отличающийся тем, что в качестве стекловолоконного материала использована стеклоткань, стекломат, стеклохолст, смешанные со стекловолокном материалы, содержащие арамидные, керамические, углеродные волокна.

7. Способ изготовления фотоэлектрического модуля по п. 1, включающий в себя этапы, на которых:

подготавливают стекловолоконный материал путем его обработки повышенной температурой, дополнительными реагентами;

подготавливают полимерное связующее путем введения компонентов в виде частиц материала, экранирующего радиацию, затем распределяют упомянутые частицы по всему объему связующего;

изготавливают композиционный инкапсулирующий материал путем пропитывания упомянутым связующим стекловолоконного материала;

подготавливают фотоэлектрический преобразователь или матрицу фотоэлектрического преобразователя путем последовательных операций нарезки фотоэлектрического преобразователя в размер, полировки краев, пассивации краев, отмывки от крошки, формирования на фотоэлектрическом преобразователе токосъемных выводов, припаивание к выводам контактных шин;

подготавливают полуфабрикат фотоэлектрического модуля, путем послойной укладки фронтального композиционного инкапсулирующего материала, матрицы фотоэлектрического преобразователя, тыльного инкпсулирующего материала;

ламинируют по меньшей мере один фотоэлектрический преобразователь между слоями композиционного инкапсулирующего материала;

обрабатывают кромки фотоэлектрического модуля;

измеряют характеристики модулей при стандартной спектральной плотности энергетической освещенности AM 1.5.

8. Способ изготовления фотоэлектрического модуля по п. 7, при котором ламинирование проводят совместно с дополнительным защитным фронтальным стеклом.

9. Способ изготовления фотоэлектрического модуля по п. 7, при котором ламинирование проводят совместно с дополнительной тыльной подложкой, на внутренней стороне которой нанесены металлизированные контакты, а контактные шины фотоэлектрического преобразователя омически зафиксированы на металлизированной поверхности тыльной подложки.

10. Способ изготовления фотоэлектрического модуля по п. 7, при котором после этапа ламинирования проводится этап, на котором на наружную поверхность фронтального композиционного слоя дополнительного светопрозрачного защитного электропроводящего покрытия.

| 0 |

|

SU198378A1 | |

| КОНСТРУКЦИЯ ФОТОЭЛЕКТРИЧЕСКОГО МОДУЛЯ КОСМИЧЕСКОГО БАЗИРОВАНИЯ | 2014 |

|

RU2584184C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2187863C1 |

| CN 102959725 A, 06.03.2013 | |||

| US 4147560 A1, 03.04.1979. | |||

Авторы

Даты

2024-02-06—Публикация

2023-08-01—Подача