Область техники

Изобретение относится к области электротехники и солнечной энергетики, а именно к технологии контактирования фотоэлектрических преобразователей (ФЭП), конструкционным элементам для коммутации ФЭП и технологии сборки солнечных модулей. Данное изобретение может применяться для сборки легковесных и гибких солнечных модулей, а также модулей типа стекло-стекло и стекло-тыльный лист на основе ФЭП любого типа. Изобретение имеет перспективы использования в модулях, предназначенных для размещения на крышах зданий, на транспортных средствах передвижения, в системах электропитания потребителей, заряда аккумуляторов, для производства портативных систем основного и дополнительного энергообеспечения. В основу настоящего изобретения положена задача разработки технологичной в изготовлении, дешевой, надежной и безопасной в эксплуатации системы контактирования.

Уровень техники

Из уровня техники известен пленочно-проволочный электрод (ППЭ) для системы контактирования ФЭП, раскрытый в US 2005/0241692 А1, опубл. 03.11.2005. ППЭ для системы контактирования ФЭП содержит в качестве несущей подложки прозрачную пленку с адгезионным слоем на одной из сторон и множество параллельных электропроводящих проводов, зафиксированных на поверхности указанной пленки путем частичного утапливания в адгезионный слой. Толщина адгезионного слоя меньше, чем толщина проводов, поэтому поверхности проводов выступают над клеевым слоем. При ламинировании солнечного модуля адгезионный слой ППЭ фиксирует несущую подложку и проволоку на поверхности ФЭП так, что между проволокой и электропроводящей поверхностью ФЭП образуется омический контакт, а сама подложка облегает поверхность поволок.

Недостатком является необходимость использования специальных адгезивов, необходимых для надежной фиксации проволоки во время изготовления цепочек ФЭП. Несущая пленка-подложка должна сочетать такие свойства как высокое светопропускание и минимальную усадку. На практике у ППЭ, полученного по данной технологии, при испытании на термоциклирование из-за различий в термическом расширении материалов модуля наблюдается искривление и поломка проволок в промежутках между ФЭП, приводящие к локальным деламинациям. Кроме того, если в качестве инкапсулирующих материалов применять термически сшиваемые полимеры, то велика вероятность скопления их выделяющихся газообразных продуктов реакции между ППЭ и ФЭП, приводящего к появлению пузырей. Также при применении ППЭ для сборки легковесных и полугибких модулей не удается пройти испытание на градостойкость.

Из уровня техники также известна система контактирования, раскрытая в WO 20161/25880 А1, опубл. 11.08.2016. Система контактирования включает подложку или лист-носитель, сформированный из полимерного материала, который включает сополимер, содержащий этилен и ненасыщенную карбоновую кислоту, или иономер сополимера, содержащий этилен и глицидил(мет)акрилат. В данной системе контактирования ФЭП тонкая разводка образована множеством проводов, расположенных параллельно и встроенных в лист полимера.

Недостатками предложенного решения является то, что в нем не описан способ взаимной коммутации двух и более ФЭП, и то, каким способом несущая часть электрода обеспечивает прочность и жесткость полугибких солнечных модулей.

Также из уровня техники известен способ контактирования ФЭП и сборки фотоэлектрических модулей, раскрытый в WO 2013/106896 А1, опубл. 25.07.2013. Особенность способа заключается в последовательном присоединении друг к друг блоков из двух предварительно спаренных ФЭП с помощью ППЭ. С наружной стороны ППЭ имеет защитную пленку. Сборка цепочек ФЭП происходит путем последовательного приклеивания каждой следующей пары ФЭП на предыдущую. При этом первая пара приклеивается к заранее зафиксированному стартовому ППЭ. Последующая пара ФЭП присоединяется после удаления защитной пленки ППЭ.

Недостатки изобретения: предложенное решение эффективно при ручном производстве, однако оно трудно поддается автоматизации и мало применимо в массовом производстве цепочек ФЭП и солнечных модулей. Изобретение не предлагает решения по увеличению прочности и жесткости полугибких солнечных модулей, собранных с применением рассматриваемой технологии сборки цепочек ФЭП.

Кроме того, из уровня техники известен ППЭ для системы контактирования ФЭП, раскрытый в ЕР 3165361 А1, опубл. 08.01.2020, прототип. ППЭ для системы контактирования ФЭП. В качестве несущей подложки ППЭ для фиксации контактных проводников (проволоки) используется пленка, включающая слои с различными степенями полимеризации и/или сшивания. Слои различаются механической стабильностью, пластичностью и адгезией. Более пластичный слой ППЭ обеспечивает адгезию к контактной проволоке, а более жесткий - несущую функцию подложки. Изобретение защищает устройства, использующие ППЭ на основе этих несущих подложек, такие как отдельные цепочки ФЭП и модули солнечных батарей, их применение и способы их изготовления.

Недостатками изобретения является дороговизна и трудоемкость в изготовлении несущей подложки ППЭ, т.к. необходимо использовать специальные технологии изготовления пленки, содержащей слои с разной степенью полимеризации или сшивки (например, облучение поверхности пленки потоком электронов). На практике полугибкие фотоэлектрические модули на основе полученного по данной технологии ППЭ не проходят ряд стандартных испытаний на надежность. В частности, при испытаниях на термоциклирование из-за различий в термическом расширении материалов модуля высока вероятность искривления и поломки проволок в промежутках между ФЭП, которые могут приводить к локальным деламинациям. Существенно, что полугибкие солнечные модули на основе ППЭ данного типа не могут пройти испытание на градостойкость, что заметно ограничивает их срок эксплуатации и возможности применения

Раскрытие изобретения

Технической задачей заявляемого изобретения является создание системы контактирования ФЭП, перспективной для сборки солнечных модулей легковесной и полугибкой конструкции.

Техническим результатом изобретения является повышение прочности монолитных цепочек ФЭП, снижение рисков возникновения микротрещин и раскалывания ФЭП при сборке модуля (ламинировании), повышение надежности легковесного или гибкого солнечного модуля в процессе эксплуатации, снижение вероятности выхода из строя модуля в результате механических и термомеханических воздействий.

Поставленная задача решается, а технический результат достигается за счет того, что композитно-проволочный электрод для системы контактирования ФЭП содержит стекловолоконный материал, пропитанный полимерным связующим, металлическую проволоку, прошитую сквозь стекловолоконный материал. При этом по крайней мере одна часть поверхности металлической проволоки проходит сквозь стекловолоконный материал, по крайней мере одна часть поверхности металлической проволоки зафиксирована на лицевой поверхности стекловолоконного материала и частично погружена в связующее, и по крайней мере одна часть поверхности металлической проволоки зафиксирована на поверхности, противоположной лицевой поверхности стекловолоконного материала и частично погружена в связующее.

В качестве стекловолоконного материала используется стеклоткань, стекломат или стеклохолст, или указанные стекловолоконные материалы, дополнительно армированные углеродными, арамидными или керамическими волокнами.

В качестве полимерного связующего используется термо- или фотоотверждаемые соединения на основе акрилатов, сополимеров этиленвинилацетата, полиолефинов, уретанов, кремнеорганических полимеров.

Проволока покрыта легкоплавким припоем, имеет фасонное сечение, переменное сечение по длине.

Указанный технический результат достигается также за счет того, что способ изготовления композитно-проволочного электрода включает последовательные стадии прошивания стекловолоконного материала проволокой, нанесения полимерного связующего, пропитки стекловолоконного материала связующим. При этом вначале разматываемая из рулона ткань прошивается проволокой, затем на участки ткани, расположенные с противоположной стороны от проволоки, наносят полимерное связующее из твердого материала в виде порошка, хлопьев или гранул или из жидкого материала в виде расплава или раствора, затем с помощью системы термостатируемых валов и прижимов, связующее расплавляется, пропитывает ткань, фиксирует проволоку и отверждается.

Секловолоконный материал вначале соламинируется с пленочным полимерным материалом, затем полученный композиционный лист прошивается проволокой, затем проволока дополнительно фиксируется путем частичного подплавления полимера с помощью системы термостатируемых валов и прижимов.

Стекловолоконный материал, такой как стеклоткань, в сочетании с термопластичным и термореактивным клейким связующим после отверждения последнего образует прозрачный, прочный, ударостойкий композиционный материал, обеспечивающий несущую основу для формирования композитно-проволочного электрода.

Общие требования к полимерным связующим, которые могут быть использованы для изготовления композитно-проволочного электрода:

1. Полученный композит после отверждения должен иметь высокое значение светопропускания, предпочтительно не менее 88%. Для достижения этой цели значения коэффициентов преломления отвержденного полимера и стекловолоконного материала должны быть как можно более близкими.

2. Связующее после отверждения не должно иметь фазовых переходов в диапазоне температур от -40 до +85°С.

3. Связующее должно иметь высокий уровень адгезии к ФЭП, контактной проволоке, защитным листам и остальным компонентам солнечного модуля.

В качестве контактной проволоки может быть использована металлическая проволока, покрытая припоем на основе свинцового или оловянного или висмутового или индиевого сплава. Проволока может иметь круглое или другое, фасонное сечение. Проволока может, кроме этого, иметь переменное сечение или профиль по длине.

Краткое описание чертежей

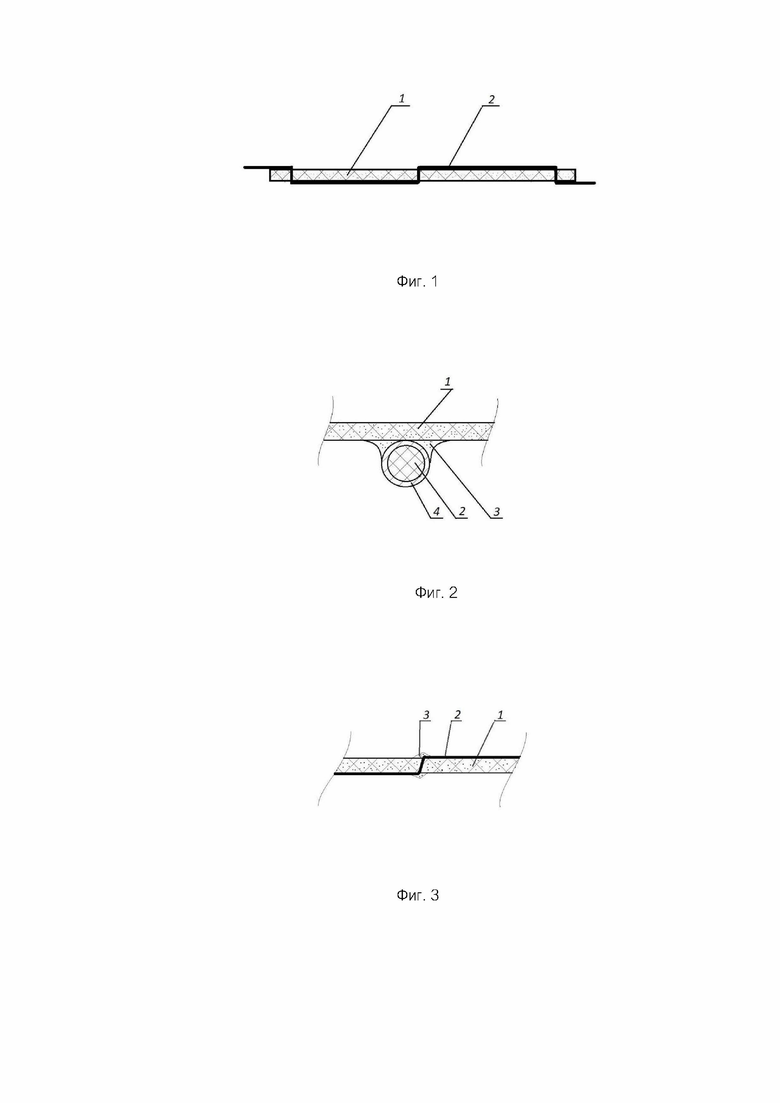

Фиг. 1 - схема композитно-проволочного электрода (вид сбоку),

Поз. 1 - стеклоткань

Поз. 2 - проволока.

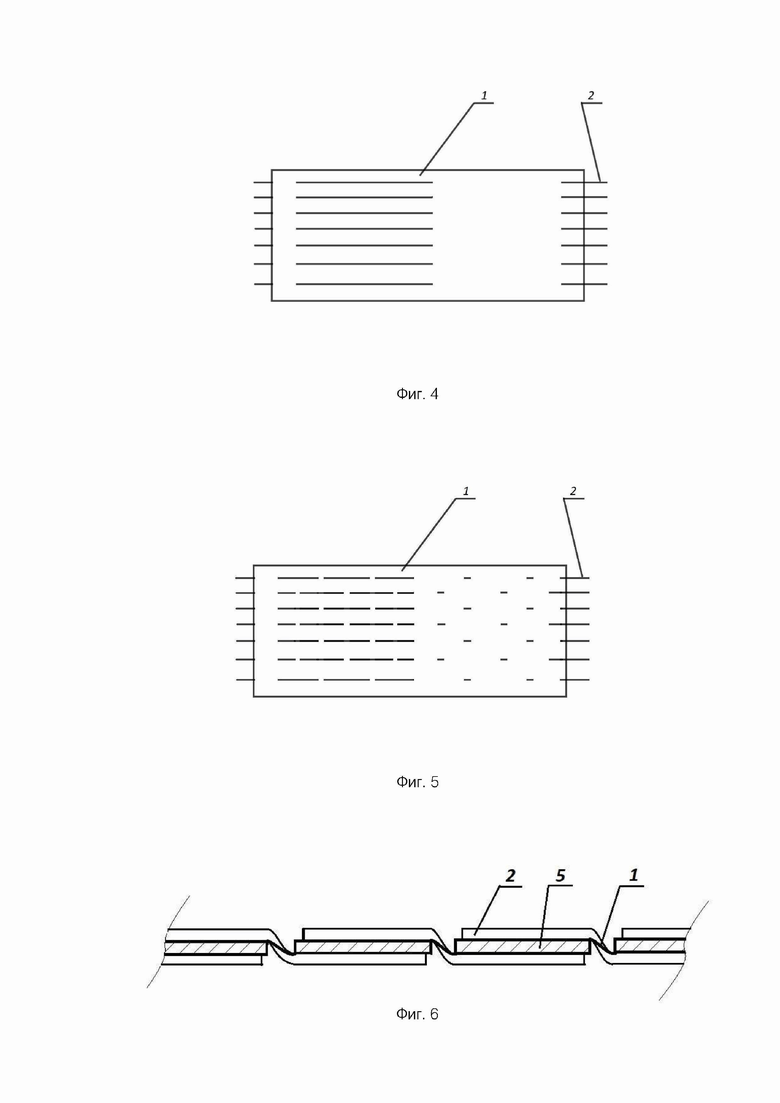

Фиг. 2 - поперечное сечение области контактирования проволоки, стеклоткани и связующего,

Поз. 3 - связующее,

Поз. 4 - припой на поверхности проволоки.

Фиг. 3 - вид сбоку на место прошивания стеклоткани проволокой с увеличенным количеством связующего.

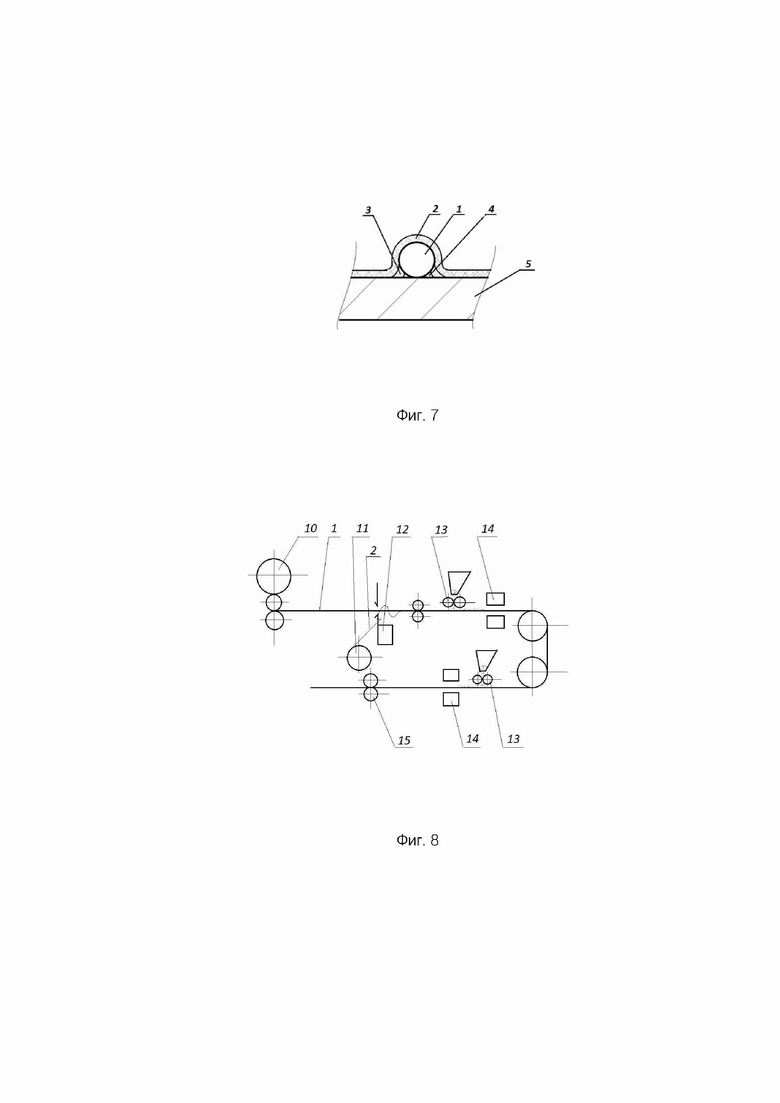

Фиг. 4 - вид сверху композитно-проволочного электрода,

Фиг. 5 - вид сверху варианта фиксации проволоки в композитно-проволочном электроде с многократной прошивкой,

Фиг. 6 - поперечное сечение области формирования контакта композитно-проволочного электрода с поверхностью фотоэлектрического преобразователя после сборки цепочки ячеек,

Поз. 5 - фотоэлектрический преобразователь.

Фиг. 7 - поперечное сечение области контактирования композитно-проволочного электрода с поверхностью ФЭП,

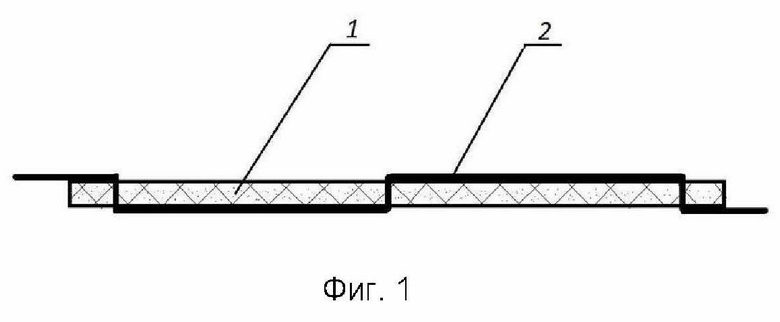

Фиг. 8 - Схема устройства для сборки композитно-проволочного электрода,

Поз. 10 - узел размотчика стеклоткани,

Поз. 11 - узел катушек и размотчика проволоки,

Поз. 12 - узел устройства прошивки проволокой,

Поз. 13 - система диспергирования порошкообразного или жидкого связующего,

Поз. 14 - система односторонней припрессовки связующего со стеклотканью,

Поз. 15 - приемно-тянущее устройство готового композитно-проволочного электрода.

Осуществление изобретения

Основной задачей сборки легковесного и полугибкого солнечного модуля является достижение механической прочности, а также обеспечение надежного электрического соединения ФЭП без потери эффективности токосъема. Для решения этой проблемы предлагается использовать композитно-проволочный электрод (Фиг. 1) на основе стекловолоконного материала (стеклоткани) (1), с зафиксированной на ней проволокой (2). Проволока (2) дополнительно фиксируется на поверхности стеклоткани (1) с помощью клейкого связующего (3) (Фиг. 2). Клейкое связующее нанесено на противоположную поверхность от той поверхности стеклоткани на которой закреплена проволока. Клейкое связующее пропитывает стеклоткань насквозь таким образом, что оно выступает на противоположной стороне стеклоткани в количестве достаточном для фиксации проволоки. В процессе пропитки стеклоткани ее плотность, количество и вязкость связующего, технологический режим пропитки подобраны таким образом, чтобы количество проступившего с противоположной стороны связующего было достаточно для частичного охватывания проволоки. На поверхности проволоки находится легкоплавкий припой (4).

Проволока в определенных местах пересекает (прошивает) поверхность стеклоткани. Прошивание необходимо для того, чтобы обеспечить переход проволоки на противоположную сторону стеклоткани. Данная компоновка композитно-проволочного электрода позволяет соединить наружную сторону первого ФЭП и тыльную сторону последующего ФЭП. В месте перехода проволоки на противоположную сторону стеклоткани количество связующего может быть увеличено для формирования более надежного соединения между смежными ФЭП (Фиг. 3). Проволока может прошивать стеклоткань в разных местах для обеспечения ее более надежной фиксации в композитно-проволочном электроде (Фиг. 4 и 5), т.е. в зависимости от длины стеклоткани поверхность металлической проволоки может несколько раз проходит сквозь стекловолоконный материал, поверхность металлической проволоки может быть несколько раз зафиксирована на лицевой поверхности стекловолоконного материала и частично погружена в связующее, и поверхность металлической проволоки может быть несколько раз зафиксирована на поверхности, противоположной лицевой поверхности стекловолоконного материала и частично погружена в связующее.

Для коммутации ФЭП в цепочки может использоваться композитно-проволочный электрод с секциями разной формы и размеров. В цепочке ФЭП (5) один композитно-проволочный электрод соединяет верхнюю сторону первой ФЭП с нижней стороной последующей ФЭП (Фиг.6). При сборке ячеек композитно-проволочный электрод разогревается до температуры, при которой связующее, выступающее как термопластичный клей, приклеивает электрод к поверхности ФЭП. Приклеивание реализуется таким образом, что проволока 1 с припоем 4 вступает в контакт с поверхностью ФЭП 5 (Фиг. 7). Температура, до которой прогревается электрод не должна инициировать реакцию сшивания термореактивного связующего, и оптимально она составляет 60-110°С.

Собранные таким образом цепочки ФЭП представляют собой заготовки для последующей сборки фотоэлектрического модуля. При укладывании цепочек ФЭП на носитель (фронтальный защитный лист модуля) первая и последняя ФЭП с помощью проволок композитного проволочного электрода коммутируется к выводной шине путем ее кратковременного нагрева.

В качестве клеящего связующего для фиксации проволоки на стеклоткани фиксации электрода на ФЭП могут быть использованы термо- или фотореактивные полимерные соединения на основе полиакрилатов, полиглицидилметакрилатов, эпоксидных смол, полиолефинов, сополимеров этилена и винилацетата, полиуретанов, кремнеорганических соединений. При этом во время сборки монолитных цепочек материал для фиксации проволоки и ФЭП может проявлять склеивающие свойства под действием различных внешних факторов, например, температуры или света. В процессе ламинирования связующее сшивается, образую со стеклотканью монолитную структуру с высоким значением светопропускания. В процессе ламинирования модуля обеспечивается электрический контакт металлической проволоки, покрытой припоем, с ФЭП. Сборка солнечного модуля (ламинирование) может быть проведена как между стеклами, так и между отличными от стекла материалами. Сборка без использования стекла с цепочками ФЭП, скоммутированными с помощью композитно-проволочного электрода и полимерных листов, позволит получить легковесные, высокопрочные и стойкие к термомеханическим нагрузкам солнечные модули. В качестве полимерных листов можно использовать многослойные специализированные фронтальные и тыльные защитные листы на основе полиэтилентерефталата, сополимеров этилена и тетрафторэтилена, сополимеров этилена и хлортрифторэтилена, полипропилена, полиамидов, текстолиты и другие материалы, представленные на рынке. Преимуществом применения цепочек ФЭП на основе композитно-проволочного электрода является возможность осуществлять сборку модуля без применения инкапсулянтов, поскольку связующее стеклоткани в процессе ламинирования расплавляется и отверждается, тем самым создавая инкапсулирующий эффект для системы контактирования и коммутации ФЭП.

Преимущества электрода для контактирования ФЭП в таком исполнении является то, что при его использовании отсутствует необходимость в контактной сетке на поверхности ФЭП, а, следовательно, исключены этапы трафаретной печати и высокотемпературного отжига. Это обстоятельство позволяет применять композитно-проволочный электрод в монолитных солнечных модулях, выполненных не только на основе ФЭП из монокристаллического и поликристаллического кремния, но и также ФЭП на основе гетероструктурной технологии.

Устройство для изготовления композитно-проволочного электрода характеризуется совокупностью следующих последовательных операций {Фиг.8):

Стеклоткань 1 подается с разматывающего устройства 10. Проволока 2 подается с катушек 11 и прошивает стеклоткань прошивным устройством 12. Связующее в порошковой или жидкой форме подается через дозирующее устройство 13 на заданные участки прошитой проволокой стеклоткани. Пригрев (приплавление) связующего к стеклоткани осуществляется в прессующем устройстве 14. Затем стеклоткань перемещается на повторный этап нанесения и приплавления порошка на ее противоположную сторону. Изготовленный композитно-проволочный электрод поступает на приемно-тянущее устройство 15, после которого оно может быть смотано в рулон или нарезано в заготовки необходимой длины.

Другим способом реализации устройства может быть предварительная соламинация стеклоткани с пленочным полимерным инкапсулянтом. В этом случае узел дозирования 13 и подпрессовки 14 могут быть исключены. Соламинат стекловолоконного материала с полимерной пленкой поступает с размотчика 10, прошивается проволокой 1, дополнительно приламинируется узлами припрессовки 14 и поступает на приемно-тянущее устройство 15.

Этапы технологии сборки модуля с применением цепочек, скоммутированных с помощью композитно-проволочного электрода:

1. Подготовка фронтального защитного листа или стекла и размещение его на ровной поверхности.

2. Укладка цепочек ФЭП, скоммутированных с использованием композитно-проволочного электрода с фиксацией ФЭП на клеевом слое в соответствие с его свойствами (термофиксация или фотофиксация). Сборка цепочек ФЭП может происходить непосредственно на фронтальном листе или на поверхности инкапсулирующей пленки, предварительно уложенной на фронтальный лист.

4. При укладывании цепочек ФЭП на фронтальный защитный лист первая и последняя ФЭП с помощью композитно-проволочного электрода специального вида коммутируется к заранее уложенной выводной шине путем ее кратковременного нагрева.

5. Пайка выводов шинок. Укладка второго слоя ламинирующей пленки. Вывод контактов через ламинирующую пленку.

6. Укладка тыльного защитного листа, вывод контактов через него.

Пример 1. Изготовление композитно-проволочного электрода и легковесного солнечного модуля:

1. Стеклоткань с плотностью 50 г/м2 была прошита проволокой из меди, покрытой припоем на основе сплава олова, висмута и серебра. На противоположную от проволоки поверхность был равномерно нанесен порошковый акриловый полимерный материал (Freilacke) с температурой плавления около 95-105°С. На нагревательном столе порошок приплавляется к стеклоткани при 100°С и образует заготовку композитно-проволочного электрода.

2. Несколько заготовок композитно-проволочного электрода были приплавлены при температуре 100°С к ФЭП для формирования цепочки ФЭП.

3. Был подготовлен фронтальный защитный лист для сборки модулей (Coveme), на который была уложена инкапсулирующая пленка EVA (Lushan) с удельным весом 520 г/м2, на которой затем была размещена цепочка ФЭП.

4. Укладывается второй слой ламинирующей пленки EVA, затем полимерный тыльный лист (Coveme).

5. Выводятся контактные шинки через тыльный лист, и проводится процесс ламинирования в вакуумном мембранном ламинаторе.

Пример 2. Изготовление композитно-проволочного электрода и легковесного солнечного модуля без использования инкапсулирующих пленок:

1. Стеклоткань с плотностью 50 г/м2 прошивается проволокой из меди, покрытой припоем на основе сплава олова, висмута и серебра. На противоположную от проволоки поверхность равномерно наносится порошковый акриловый полимер (Akzo) с температурой плавления около 95-105°С. На нагревательном столе порошок приплавляется к стеклоткани при 100°С и образует заготовку композитно-проволочного электрода.

2. Несколько заготовок электрода пригревается при температуре 100°С к ФЭП для формирования цепочки ФЭП.

3. Подготавливается фронтальный защитный лист ETFE толщиной 100 мкм (Novosolar), на который затем размещают цепочку ФЭП.

4. Затем укладывается полимерный тыльный лист (Crown).

5. Выводятся контактные шинки через тыльный лист, и проводится процесс ламинирования в вакуумном мембранном ламинаторе.

Пример 3. Изготовление композитно-проволочного электрода и легковесного солнечного модуля:

1. Стеклоткань с плотностью 24 г/м2 соламинировали с инкапсулирующей пленкой EVA (Lushan) 520 г/м2 при температуре 70°С.

2. Полученный ламинат EVA-стеклоткань был прошит проволокой из меди, покрытой припоем на основе сплава олова, висмута и серебра.

3. Полученная заготовка композитно-проволочного электрода была вручную подпрессована на нагревательном столе при 75°С. В результате была получена заготовка композитно-проволочного электрода.

4. Несколько заготовок электрода пригревают при температуре 100°С к ФЭП для формирования цепочки ФЭП.

5. Подготавливается фронтальный защитный лист (Coveme) толщиной 300 мкм, на который затем размещают цепочку ФЭП на основе композитно-проволочного электорода.

6. Укладывается затем полимерный тыльный лист (Coveme).

7. Выводятся контактные шинки через тыльный лист и проводится процесс ламинирования в вакуумном мембранном ламинаторе.

Известные подходы с применением ППЭ для осуществления контактирования ФЭП имеют общее преимущество в виде исключения этапа нанесения контактной сетки в процессе производства ФЭП. Однако общий недостаток известных систем контактирования на основе ППЭ связан с их низкой механической и термомеханической стойкостью, особенно при применении в легковесных и полугибких солнечных модулях. При этом предложенные ранее подходы имеют ряд других недостатков, связанных с усложненной технологией изготовления несущей пленочной подложки, которая должна содержать адгезионный слой для фиксации проволоки. Использование композиционного материала для изготовления несущей подложки для контактной проволоки как основы для изготовления цепочек ФЭП позволяет преодолеть данные недостатки, в частности изготовить ударостойкий легковесный солнечный модуль, обеспечить стойкость к термическому циклированию соединений ФЭП и ударную прочность (градостойкость). В композитно-проволочном электроде клейкое связующее пропитывает армирующую стекловолоконную основу насквозь, формируя композит и вместе с тем фиксируя проволоку на поверхности. Благодаря композитной основе проволока может многократно пересекать поверхность (прошивать), тем самым можно сформировать коммутацию двух и более ФЭП. Таким образом, промежутки между соседними ФЭП в цепочке также заполнены композиционным материалом, что дополнительно обеспечивает стабильность межъячеечного пространства. В случае известных ППЭ промежутки между последовательными парами ФЭП не соединяются несущей подложкой и заполняются при сборке модуля высокоэластичным инкапсулирующим материалом. При применении ППЭ в легковесных и полугибких солнечных модулях в местах, сочленяемых ФЭП в результате несоответствия термических расширений компонентов модуля происходит поломка контактных проволок в результате усталостного износа металла проволоки. Кроме этого, проволока при термомеханических напряжениях {перепадах температур) быстро теряет омический контакт с поверхностью ФЭП. В предлагаемой заявке, сочленяемые ФЭП находятся в монолитном композитном каркасе, который включает и промежутки между ФЭП, тем самым возрастает термомеханическая устойчивость цепочек ФЭП.

Известные системы коммутации ФЭП с помощью ППЭ не обеспечивают значительного повышения прочностных свойств цепочек ФЭП и модулей на их основе. Предлагаемый в заявке композитно-проволочный электрод за счет наличия в структуре армирующей стекловолоконной основы повышает общие механические свойства, а также ударостойкость коммутируемых цепочек и модулей на их основе.

Технический результат достигается за счет того, что в межячеечных областях, в которых проволока переходит с одной стороны первой ФЭП на противоположную сторону последующей ФЭП, расположен усиленный стеклотканью композиционный материал, что обеспечивает повышенную стойкость проволоки в ходе циклических термомеханических воздействий, поскольку две последовательные ФЭП оказываются зафиксироваными в едином жестком композитном материале.

Изобретение относится к области электротехники и солнечной энергетики, а именно к технологии контактирования фотоэлектрических преобразователей (ФЭП), конструкционным элементам для коммутации ФЭП и технологии сборки солнечных модулей. Техническим результатом изобретения является повышение прочности монолитных цепочек ФЭП, снижение рисков возникновения микротрещин и раскалывания ФЭП при сборке модуля (ламинировании), повышение надежности легковесного или гибкого солнечного модуля в процессе эксплуатации, снижение вероятности выхода из строя модуля в результате механических и термомеханических воздействий. Композитно-проволочный электрод для системы контактирования ФЭП содержит стекловолоконный материал, пропитанный полимерным связующим, металлическую проволоку, прошитую сквозь стекловолоконный материал. При этом по крайней мере одна часть поверхности металлической проволоки проходит сквозь стекловолоконный материал, по крайней мере одна часть поверхности металлической проволоки зафиксирована на лицевой поверхности стекловолоконного материала и частично погружена в связующее, и по крайней мере одна часть поверхности металлической проволоки зафиксирована на поверхности, противоположной лицевой поверхности стекловолоконного материала, и частично погружена в связующее. 2 н. и 4 з.п. ф-лы, 8 ил., 3 пр.

1. Композитно-проволочный электрод для системы контактирования фотоэлектрических преобразователей, содержащий стекловолоконный материал, пропитанный полимерным связующим, металлическую проволоку, прошитую сквозь стекловолоконный материал, при этом по крайней мере одна часть поверхности металлической проволоки проходит сквозь стекловолоконный материал, по крайней мере одна часть поверхности металлической проволоки зафиксирована на лицевой поверхности стекловолоконного материала и частично погружена в связующее, и по крайней мере одна часть поверхности металлической проволоки зафиксирована на поверхности, противоположной лицевой поверхности стекловолоконного материала, и частично погружена в связующее.

2. Электрод по п. 1, отличающийся тем, что в качестве стекловолоконного материала используется стеклоткань, стекломат, или стеклохолст, или указанные стекловолоконные материалы, дополнительно армированные углеродными, арамидными или керамическими волокнами.

3. Электрод по п. 1, отличающийся тем, что в качестве полимерного связующего используется термо- или фотоотверждаемые соединения на основе акрилатов, сополимеров этиленвинилацетата, полиолефинов, уретанов, кремнеорганических полимеров.

4. Электрод по п. 1, отличающийся тем, что проволока покрыта легкоплавким припоем, имеет фасонное сечение, переменное сечение по длине.

5. Способ изготовления композитно-проволочного электрода по п. 1, включающий последовательные стадии прошивания стекловолоконного материала проволокой, нанесения полимерного связующего, пропитки стекловолоконного материала связующим, отличающийся тем, что вначале разматываемая из рулона ткань прошивается проволокой, затем на участки ткани, расположенные с противоположной стороны от проволоки, наносят полимерное связующее из твердого материала в виде порошка, хлопьев или гранул или из жидкого материала в виде расплава или раствора, затем с помощью системы термостатируемых валов и прижимов, связующее расплавляется, пропитывает ткань, фиксирует проволоку и отверждается.

6. Способ изготовления электрода по п. 5, при котором стекловолоконный материал вначале соламинируется с пленочным полимерным материалом, затем полученный композиционный лист прошивается проволокой, затем проволока дополнительно фиксируется путем частичного подплавления полимера с помощью системы термостатируемых валов и прижимов.

| EP 3165361 A1, 10.05.2017 | |||

| US 2005241692 A1, 03.11.2005 | |||

| WO 2013106896 A1, 25.07.2013 | |||

| WO 2016125880 A1, 11.08.2016 | |||

| ЭЛЕКТРОД ДЛЯ КОНТАКТИРОВАНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2017 |

|

RU2671912C1 |

Авторы

Даты

2023-01-09—Публикация

2022-10-11—Подача