ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области солнечной энергетики, а именно, к технологии производства фотоэлектрических модулей. В основу настоящего изобретения положена задача разработки простого и надежного материала для влагоизоляции фотоэлектрических модулей с учетом необходимости реализовать простой и недорогой сборочной процесс.

УРОВЕНЬ ТЕХНИКИ

Большинство современных фотоэлектрических модулей (ФЭМ) представляют собой конструкцию из двух высокопрозрачных стекол между которыми в полимерном слое заламинированы цепочки скоммутированных фотогенерирующих ячеек. Применение стекла обеспечивает механическую прочность модуля, а также гарантирует высокий уровень влагоизоляции. Проникновение воды через незащищенную стеклом торцевую часть ФЭМ к его фотогенерирующей части является одной из основных причин деградации вольтамперных характеристик. Деградацию вызывают коррозионные процессы, возникающие в результате постепенного проникновения воды в систему контактирования, неоднородные термические расширения, образование вторичных коррозионно-активных продуктов деструкции материалов под воздействием ультрафиолета и другие явления. По стандартам IEC ФЭМ должен обеспечить не более чем 5%-ю деградацию мощности в течение 25 лет эксплуатации. В процессе производства солнечных модулей необходимо осуществить их качественную герметизацию, для чего производители стремятся применять ламинирующие полимерные материалы с минимальным водопоглощением и паропропусканием, а также усиленную торцевую изоляцию. Наиболее качественную изоляцию обеспечивают ламинирующие пленки на основе полиолефинов (сополимеров этилена с альфа-олефинами). Значительно хуже параметры изоляции у полиэтиленвинилацетаных (ЭВА) ламинирующих пленок. В любом случае для усиленной защиты ФЭМ, особенно в технологиях, использующих более чувствительные к влаге ФЭП (например, HJT, Topcon, перовскитные ячейки), производители применяют дополнительную изоляцию торцов составами на основе полиизобутиленовых композиций. Бутиловый герметик наносят вдоль края стекол по их внутренней плоскости перед ламинированием модулей. В процессе ламинирования бутиловый состав размягчается и формирует непрерывное заполнение пространства между стеклами вдоль их периметра. Однако на практике процесс сборки ФЭМ с торцевой изоляцией имеет технологические трудности - возникают пузырей на границе с ламинатом, натекания, отслоения от стекла и другие. Для преодоления дефектов ламинации производители вынужденно прибегают к разработке специальных низкотекучих композиций бутилкаучука, внесению дополнительных изменений в технологические режимы и обрезке излишков выдавленного материала.

При эксплуатации ФЭМ отмечаются проблемы со стабильностью бутиловых торцевых материалов, поскольку УФ стабилизирующие добавки со временем приводят к появлению пожелтении видимых на стекле ФЭМ. Особенное значение торцевая изоляция приобретает в производстве безрамочных ФЭМ. Однако кромка безрамочных ФЭМ с не удаленными после ламинации натеками бутилкаучука зачастую лишена привлекательного вида, поэтому требуется применять дополнительные маскирующие ленты.

Предпочтительным является уход от применения изолирующего слоя, который формируется до ламинации ФЭМ и замена его герметиком, который наноситься на торец уже заламинированного ФЭМ. В этом направлении могут быть использованы жидкие герметизирующие составы (в том числе на основе бутилкаучукового состава) однако автоматизацию их нанесения сложно реализовать из-за неконтролируемых вытеканий, связанных с невозможностью идеального совмещения пары стекол.

Другим способом герметизации торцов является нанесение клейкой герметизирующей ленты, однако до сих пор в данном направлении не предложено достаточно эффективного технического решения. Требования к клейкой ленте для герметизации ФЭМ можно сформулировать следующим образом:

- достаточная гибкость для надежного прилегания к неровной поверхности торца модуля,

- высокая и стабильная адгезия к поверхности стекла,

- низкая паропроницаемость через поверхность и толщину клеевого слоя,

- стойкость к воде, ультрафиолету, перепаду температур.

Из уровня техники известен герметизирующий состав для солнечных панели, раскрытый в WO 2014/162480 А, опубл. 09.10.20214. Герметизирующий состав для солнечных панели содержит каучуковый компонент и полиолефин, при этом герметизирующая композиция содержит гигроскопическое (осушающее) соединение (частицы силикагеля, оксида алюминия или цеолита), которое понижает паропропускание изолирующего слоя. Изобретение предполагает применение «вторичного» U-образного изолирующего материала, который может быть выполнен в виде клейкой ленты и герметизирует торец заламинированного модуля.

Недостатком предложенного изобретения является то, что высокоизолирующий компонент расположен в пространстве между стеклами, поэтому оно сохраняет все указанные технологические сложности, связанные с ламинацией герметика, расположенного между стеклами вдоль периметра ФЭМ.

Также из уровня техники известна фотоэлектрическая панель, раскрытая в US 2009/0159117 А1, 25.06.2009.

Фотоэлектрическая панель содержит жидкий герметик, нанесенный на на ребро заламинированного ФЭМ. Слой герметика включает в себя осушающий материал (цеолит), с концентрацией менее 20 мас. %, что увеличивает время задержки диффузии влаги и существенно продлевает срок службы солнечной панели.

Недостатком фотоэлектрической панель является нетехнологичность заливки жидкого компаунда на торец ФЭМ; перед отверждением герметика неизбежны натекания, которые необходимо будет отрезать или искать дополнительные меры их предотвращения.

Кроме того, из уровня техники известен клейкий уплотнительный материал для торцевой части бескаркасного модуля солнечной батареи, раскрытый в CN 101901848 А, опубл. 01.12.2010, прототип. Клейкий уплотнительный материал для торцевой части бескаркасного модуля солнечной батареи характеризуется тем, что обладает подложкой из алюминиевой или медной фольги, или армированного композиционного материала с паропроницаемостью не более 0,2 г/м2*сут и адгезивным слоем на основе полиизобутиленовой композиции. Адгезионная лента наносится на ребро заламинированного ФЭМ для обеспечения влагоизоляции.

Фактически, герметичность предложенной клейкой ленты лимитируется паропропусканием через толщину клеевого слоя. Это является основным указанного выше уплотнительного элемента, поскольку такая лента не обеспечивает изоляцию вдоль тонкого клеевого слоя. Кроме того, при эксплуатации ФЭМ (особенно безрамочной конструкции) целостность клеевого слоя ленты может быть нарушена (локальные механические воздействия, царапины, биодеструкция, разрушение клеевого соединения). На практике применения клейких лент, часто происходит постепенная потеря адгезии вследствие гидролиза связей в процессе диффузии воды, когда происходит взаимное проникновение молекул контактирующих тел, размывание границы раздела фаз и переход адгезии в когезию.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технической задачей заявляемого изобретения является разработка клейкой ленты для эффективной герметизации ребра ФЭМ.

Техническим результатом является повышение срока эксплуатации фотоэлектрического модуля.

Поставленная задача решается, а технический результат достигается за счет того, что клейкая лента для герметизации ФЭМ содержит подложку из металлической фольги, на поверхность которой последовательно нанесены армирующий слой и адгезионный слой, при этом в адгезионный слой, вдоль всей длины ленты, внедрены по крайней мере две полосы сорбирующего материала, имеющую толщину, равную толщине адгезионного слоя, и ширину 100-1000 мкм.

Используют металлическую фольгу толщиной 1-100 мкм на основе алюминиевых или медных сплавов.

Толщина армирующего слоя составляет 50-300 мкм, а в качестве материала армирующего слоя используют стеклоткань, стекломат, стеклохолст, стеклянные, арамидные, керамические, или углеродные волокна, или волокна, состоящие из двух различных указанных видов волокон.

Толщина адгезионного слоя составляет 100-1000 мкм, а качестве адгезионного материала используют связующее, выбранное из группы: бутилкаучук, полиизобутилены, кремнийорганические полимеры, полиакрилаты, эпоксидные смолы, полиолефины, полиуретаны, полиамиды.

Полосы сорбирующего материала выполнены из композиционного материала, содержащего матрицу из полимерного клеевого материала, выбранного из группы: полиакрилаты, бутилкаучук и кремнийорганические полимеры, и наполнителя в виде частиц осушителя с содержанием 30-90 мас. %, выбранного из группы: силикагель, цеолит, оксид алюминия, с размерами частиц 30-1000 мкм.

Клейкая лента содержит барьерный слой из металлической фольги, а ее адгезионный слой, содержит продольные прослойки, состоящие из сорбционного материала. Благодаря этой конструкции клейкой ленты удается понизить проникновение влаги через адгезионный слой. При этом сборка реализуется простым и легко автоматизируемым процессом наклеивания ленты на торец ФЭМ.

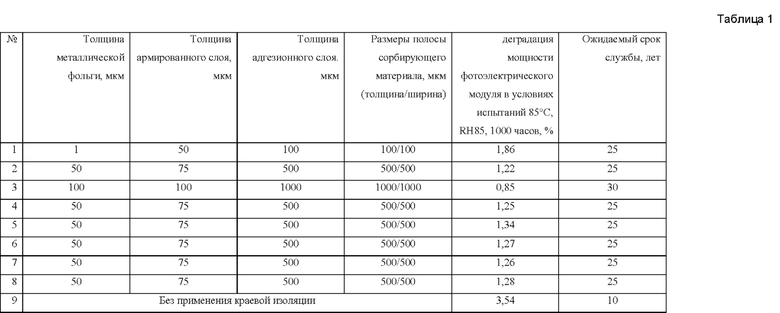

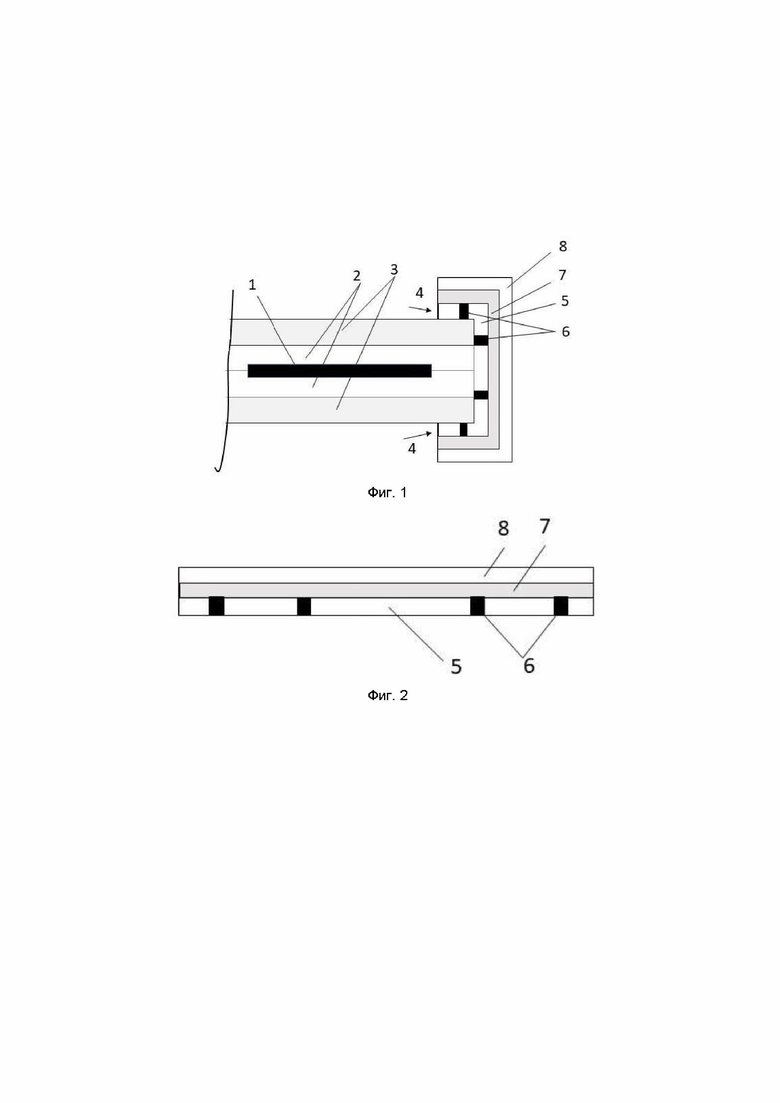

Поставленная задача решается, а технический результат достигается заявляемым изобретением - клейкой лентой для герметизации фотоэлектрического модуля. Адгезионный слой ленты содержит прослойки, содержащий барьерный адсорбирующий материала (Фиг. 1-2), который задерживает проникновение влаги вдоль клеевого слоя. При этом участки адгезионного слоя ответственны только за обеспечение необходимого адгезионного соединения со стеклом, а прослойки с осушителем выполняют барьерную функцию. Преимуществом такого решения является улучшение стабильности клейкой ленты на торцевой поверхности ФЭМ и понижение деградации мощности ФЭМ в условиях испытания на влажностной нагрев (RH85 при 85°С).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

Фиг. 1 - схема фотоэлектрического модуля с торцевой герметизацией клейкой лентой.

Фиг. 2 - поперечное сечение клейкой ленты в развернутом виде.

1 - фотоэлектрический преобразователь; 2 - ламинирующий слой; 3 - защитные стекла; 4 - область проникновения влаги в модуль; 5 - адгезионный слой, 6 - полоса адсорбирующего материала; 7 - армирующий слой; 8 - металлическая фольга.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Клейкая лента для герметизации фотоэлектрического модуля содержит подложку из металлической фольги (8), на поверхность которой последовательно нанесены армирующий слой (7) и адгезионный слой (5), при этом в адгезионный слой (5), вдоль всей длины ленты, внедрены по крайней мере две полосы (6) сорбирующего материала, имеющую толщину, равную толщине адгезионного слоя (5), и ширину 100-1000 мкм.

Используют металлическую фольгу (8) толщиной 1-100 мкм на основе алюминиевых или медных сплавов.

Толщина армирующего слоя (7) составляет 50-300 мкм, а в качестве материала армирующего слоя (7) используют стеклоткань, стекломат, стеклохолст, стеклянные, арамидные, керамические, или углеродные волокна, или волокна, состоящие из двух различных указанных видов волокон.

Толщина адгезионного слоя (5) составляет 100-1000 мкм, а качестве адгезионного материала используют связующее, выбранное из группы: бутилкаучук, полиизобутилены, кремнийорганические полимеры, полиакрилаты, эпоксидные смолы, полиолефины, полиуретаны, полиамиды.

Полосы (6) сорбирующего материала выполнены из композиционного материала, содержащего матрицу из полимерного клеевого материала, выбранного из группы: полиакрилаты, бутилкаучук и кремнийорганические полимеры, и наполнителя в виде частиц осушителя с содержанием 30-90 мас. %, выбранного из группы: силикагель, цеолит, оксид алюминия, с размерами частиц 30-1000 мкм.

В качестве металлической фольги (8) используют алюминиевые сплавы серии 1000 (например, 1050, 1100), 3000 (например, 3003, 3004), 8000 (например, 8006, 8011) ГОСТ 4784-97, а также электролитическую медь высокой чистоты, аналогичную той, что применяется в производстве печатных плат или электронных компонентов (например, М00, МО ГОСТ 859-2014).

Наполнение частицами осушителей может быть наиболее высоким для обеспечения надежной связности частиц.

В качестве полимеров адгезионного слоя применяют:

полиизобутилены (-CH2-C(CH3)2-)n, где n (число повторяющихся звеньев) > 10000;

бутилкаучуки [-CH2-C(CH3)2-]n - [-СН2-С(СН3)-СН=СН2-]m, где n>10000, а отношение n:m от 98:2 до 99.5:0.5.

кремнийорганические полимеры (-R2SiO-)n, где n>100000, R - органическая группа (может быть алкилом, арилом, или более сложной структурой, R может быть разным в одном и том же полимере, или одинаковым, но с различным расположением в цепи);

полиакрилаты (-CH2-CH(COOR)-)n, где n>1000, R - органическая группа (например, метил, этил, бутил, и т.д.), определяющая конкретный тип полиакрилата (полиметилметакрилат, полиэтилакрилат и т.д.);

эпоксидные смолы типа R1-CH-CH2-O-R2, где -СН-СН2-O- - эпоксидная группа (оксирановый цикл), R1 и R2 - различные органические группы (алкильные, арильные, ароматические (бензольные) кольца или другие;

полиолефины (-CHz-CHR-)n, где n>1000, R - водород (Н) или алкильная группа (например, метил (-СН3), этил (-С2Н5) и так далее);

полиуретаны (-N(R)-C(O)O-)n, где n=1000-10000, R - Н, алкилы, арилы или ацилы;

полиамиды (-NH-R-CO-)n, где n>1000, R - углеводородная группа (алифатическая или ароматическая), которая определяет конкретный тип полиамида.

Технология изготовления клейкой ленты включает следующие технологические этапы:

1. Подготовка алюминиевой основы (фольги), которая подготавливается в рулонах нужной ширины и толщины.

2. Очистка и обработка поверхности фольги от загрязнений, оксидов и других посторонних веществ. Поверхность может быть подвергнута коронной или химической обработке для повышения адгезионных свойств.

3. Нанесение праймера (при необходимости). На одну сторону фольги может быть нанесен праймер для улучшения сцепления с адгезионным слоем. Праймер наносится тонким слоем и сушится.

4. Нанесение адгезионного слоя (например, акриловый, бутилкаучуковый, кремнийорганический) и армирующего слоя (например, стеклоткани). Армирующий слой аккуратно укладывается на клеевой слой, избегая образования складок и пузырей.

5. Нанесение дополнительного адгезионного слоя (того же, что и в п. 4) и полос сорбирующего материала. Адгезионный материал равномерно наносится на обработанную поверхность фольги. Одновременно с нанесением клея формируются полосы сорбирующего композиционного материала из отдельных дозирующих насадок.

Для нанесения праймера, адгезионных слоев, армирующего слоя и полос сорбирующего материала на алюминиевую основу требуется специализированное оборудование. Для обеспечения равномерного прилегания армирующего слоя и фольги может применяться вальцевание или проглаживание под давлением. Равномерное распределение адгезионного и сорбирующего материалов осуществляется с помощью специальной двухпоточной экструзионной машины с применением формирующих толщину роликов, которые обеспечивают равномерное распределение материала и его надежное сцепление с основой. Установка включает комплекс наносящих дозирующих головок, роликовые аппликаторы, при необходимости, слот-дай системы, резервуары и насосы для подачи клея с подогревом и перемешиванием, конвейерные системы перемещения алюминиевой фольги.

5. Сушка для удаления растворителей и отверждение. Используются сушильные камеры или печи, интегрированные с линией нанесения.

6. Нанесение защитного слоя (при необходимости). На клеевой слой может быть нанесена защитная пленка или бумажная подложка для предотвращения загрязнения и защиты клея до момента использования.

7. Намотка и резка. Готовый материал наматывается на большие катушки. Затем катушки разрезаются на меньшие рулоны нужной ширины и длины.

8. Упаковка. Готовые рулоны скотча на алюминиевой основе упаковываются для транспортировки и продажи. Упаковка может включать в себя защитную пленку или коробки.

Нанесение клейкой ленты на ФЭМ.

ФЭМ представляет фотоэлектрический преобразователь (1), расположенный внутри ламинирующего слоя (2), на обе поверхности которого нанесены защитные стекла (3). Адгезионный слой клейкой ленты необходимо прижать центральной частью к торцу ФЭМ, обеспечив полное прижатие, а затем загнуть ее края, прижав их к фронтальной и тыльной поверхностям защитных стекол ФЭМ (см. Фиг. 1). Нанесение может проводиться автоматизированными аппликаторами. Клейкая лента может быть использоваться для герметизации любых ФЭМ имеющих структуру, включающую фронтальное и тыльное стекла. Могут быть загерметизированы ФЭМ любого размера, включая распространенные производственные форматы, основанные на размерах фотоэлементов М6, М10, М12, G10, G12 и G10R.

Применение армированный слоя позволяет увеличить механическую прочность клеевой ленты, следовательно, позволяет увеличить срок эксплуатации ФЭП.

Применение полос сорбирующего материала, которые расположены вдоль всей длины ленты и «прорезают» адгезивный слой (адгезив), обеспечивает барьер на пути проникновения влаги поперек ленты через область (4) проникновения влаги в толщу адгезива, что способствует снижению деградация мощности и увеличению срока эксплуатации ФЭП. Проникающая со временем через слой адгезива вода задерживается на этих барьерах, обеспечивая временную задержку, до тех пор, пока адсорбент не пропитается влагой, дальнейшая диффузия в направлении фотогенерирующих пластин значительно ограничена.

Применение адгезионного слоя позволяет надежно закрепить клейкую ленту к торцу ФЭМ, что также способствует снижению деградация мощности и увеличению срока эксплуатации ФЭП.

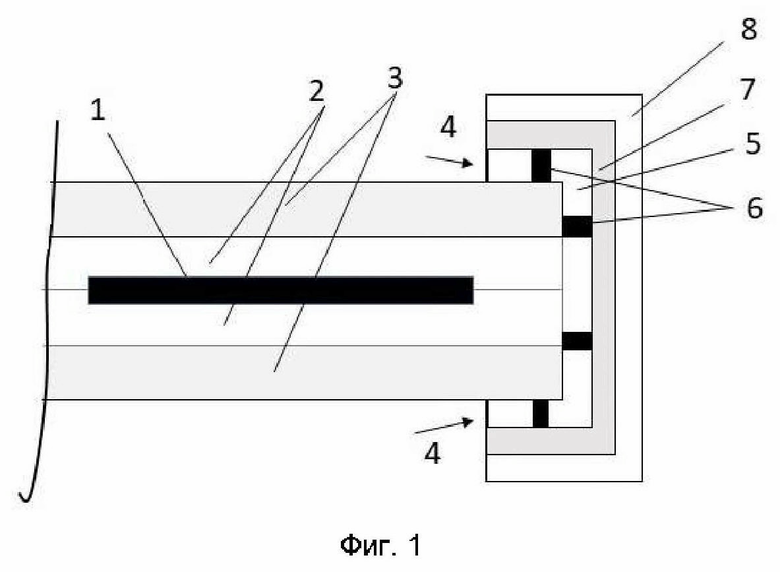

В таблице 1 ниже представлены параметры заявленной клейкой ленты:

Строка 1: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из стеклоткани; адгезионный слой выполнен из бутилкаучука с n~300 тыс.; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из кремнийорганического связующего и наполнителя в количестве 30 мас. % в виде частиц силикагеля, имеющие размер 30 мкм.

Строка 2: фольга выполнена из медного сплава МО; армированный слой выполнен из стекловолокна; адгезионный слой выполнен из полиизобутилена с n~20 тыс; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из акрилатного клеевого материал и наполнителя в количестве 60 мас. % в виде частиц цеолита, имеющие размер 30 мкм.

Строка 3: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из смеси стекловолокна и арамидного волокна; адгезионный слой выполнен из кремнийорганического полимера n~200 тыс.; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из бутилкаучукового клеевого материала и наполнителя в количестве 90 мас. % в виде частиц оксида алюминия, имеющие размер 30 мкм.

Строка 4: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из смеси стекловолокна и арамидного волокна; адгезионный слой выполнен из полиакрилата с n~10 тыс.; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из бутилкаучукового клеевого материала и наполнителя в количестве 30 мас. % в виде частиц оксида алюминия, имеющие размер 30 мкм.

Строка 5: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из смеси стекловолокна и арамидного волокна; адгезионный слой выполнен из эпоксидной смолы; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из бутилкаучукового клеевого материала и наполнителя в количестве 30 мас. % в виде частиц оксида алюминия, имеющие размер 30 мкм.

Строка 6: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из смеси стекловолокна и арамидного волокна; адгезионный слой выполнен из полиолефина n~10 тыс.; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из бутилкаучукового клеевого материала и наполнителя в количестве 30 мас. % в виде частиц оксида алюминия, имеющие размер 30 мкм.

Строка 7: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из смеси стекловолокна и арамидного волокна; адгезионный слой выполнен из полиуретана n~8 тыс.; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из бутилкаучукового клеевого материала и наполнителя в количестве 30 мас. % в виде частиц оксида алюминия, имеющие размер 30 мкм.

Строка 8: фольга выполнена из алюминиевого сплава 8011; армированный слой выполнен из смеси стекловолокна и арамидного волокна; адгезионный слой выполнен из полиамида с n~4 тыс.; полосы сорбирующего материалы выполнены из композиционного материала, содержащего матрицу из бутилкаучукового клеевого материала и наполнителя в количестве 30 мас. % в виде частиц оксида алюминия, имеющие размер 30 мкм.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНО-ПРОВОЛОЧНЫЙ ЭЛЕКТРОД ДЛЯ СИСТЕМЫ КОНТАКТИРОВАНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2022 |

|

RU2787467C1 |

| МНОГОКОМПОНЕНТНАЯ КОМПЛЕКСНАЯ АРМИРУЮЩАЯ НИТЬ | 2014 |

|

RU2569839C1 |

| АРМИРОВАННЫЙ ТЕРМОКЛЕЙ | 2016 |

|

RU2699626C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| Термоактивируемый микрокапсулированный огнегасящий агент, способ его получения и огнегасящее изделие, содержащее такой агент | 2020 |

|

RU2748845C1 |

| Слоистый композиционный материал и изделие, выполненное из него | 2018 |

|

RU2697456C1 |

| Армированная георешетка и способ ее получения | 2016 |

|

RU2625058C1 |

| БИКОМПОНЕНТНЫЙ ПРОВОДНИК | 2015 |

|

RU2599387C1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТИРОВАНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2017 |

|

RU2671912C1 |

| ИЗОТЕРМИЧЕСКИЙ РЕЗЕРВУАР МЕМБРАННОГО ТИПА С НЕПРЕРЫВНЫМ ВСПОМОГАТЕЛЬНЫМ БАРЬЕРОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2024 |

|

RU2836747C1 |

Изобретение относится к области солнечной энергетики, а именно к технологии производства фотоэлектрических модулей. Клейкая лента для герметизации ФЭМ содержит подложку из металлической фольги, на поверхность которой последовательно нанесены армирующий слой и адгезионный слой, при этом в адгезионный слой, вдоль всей длины ленты, внедрены по крайней мере две полосы сорбирующего материала, имеющие толщину, равную толщине адгезионного слоя, и ширину 100-1000 мкм. Изобретение обеспечивает повышение срока эксплуатации фотоэлектрического модуля. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Клейкая лента для герметизации фотоэлектрического модуля, содержащая подложку из металлической фольги, на поверхность которой последовательно нанесены армирующий слой и адгезионный слой, при этом в адгезионный слой, вдоль всей длины ленты, внедрены по крайней мере две полосы сорбирующего материала, имеющие толщину, равную толщине адгезионного слоя, и ширину 100-1000 мкм.

2. Клейкая лента по п. 1, отличающаяся тем, что используют металлическую фольгу толщиной 1-100 мкм на основе алюминиевых или медных сплавов.

3. Клейкая лента по п. 1, отличающаяся тем, что толщина армирующего слоя составляет 50-300 мкм, а в качестве материала армирующего слоя используют стеклоткань, стекломат, стеклохолст, стеклянные, арамидные, керамические или углеродные волокна или волокна, состоящие из двух различных указанных видов волокон.

4. Клейкая лента по п. 1, отличающаяся тем, что толщина адгезионного слоя составляет 100-1000 мкм, в качестве адгезионного материала используют связующее, выбранное из группы: бутилкаучук, полиизобутилены, кремнийорганические полимеры, полиакрилаты, эпоксидные смолы, полиолефины, полиуретаны, полиамиды.

5. Клейкая лента по п. 1, отличающаяся тем, что полосы сорбирующего материала выполнены из композиционного материала, содержащего матрицу из полимерного клеевого материала, выбранного из группы: полиакрилаты, бутилкаучук и кремнийорганические полимеры, и наполнителя в виде частиц осушителя с содержанием 30-90 мас.%, выбранного из группы: силикагель, цеолит, оксид алюминия, с размерами частиц 30-1000 мкм.

| CN 101901848 A, 01.12.2010 | |||

| МОДУЛЬ ФОТОЭЛЕКТРИЧЕСКИЙ | 1993 |

|

RU2086046C1 |

| СОЛНЕЧНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205472C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ФОТОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 2002 |

|

RU2214019C1 |

Авторы

Даты

2025-03-25—Публикация

2024-11-01—Подача