Изобретение относится к области технических средств бесконтактного рентгеновского досмотра крупногабаритных объектов (КГО) и может использоваться для обнаружения в них незаконных скрытых вложений, например, наркотических средств, взрывчатых веществ, оружия, боеприпасов и др., на различных пунктах пропуска и контроля.

Наиболее распространенными считаются два вида инспекционно-досмотровых комплексов (ИДК): стационарные и мобильные. Из этих видов наиболее дешевыми и удобными в эксплуатации считаются мобильные инспекционно-досмотровые комплексы (МИДК) [1].

Практически все МИДК как российского, так и зарубежного производства, представляют собой автомобильное шасси с установленным на рентгеновским и иным оборудованием и имеют единый принцип работы [2].

Сущность работы всех известных МИДК, являющихся аналогами, по прибытии на рабочую площадку заключается в следующем [3, 4]:

1. Частично сбрасывается давление воздуха в пневматических рессорах автомобильного шасси и все оборудование опускается до минимально-допустимой высоты. Это необходимо для того, чтобы при сканировании КГО узким веерообразным пучком рентгеновских лучей можно было просветить и нижние его части, в частности, колеса автомобилей.

2. Запускается собственная (бортовая) дизель-генераторная установка (ДГУ) для обеспечения электроснабжения всего оборудования МИДК трехфазным переменным напряжением.

3. Разворачивается стрела и детекторная линейка, образуя, так называемые, П-образные «ворота», в створе которых устанавливается контролируемый КГО.

4. Водителем-оператором осуществляется сканирование неподвижного КГО независимо от направления движения комплекса: вперед или назад.

5. После получения рентгеновского изображения осуществляется его анализ оператором комплекса.

Основным недостатком подавляющего большинства МИДК является неэкономичность их электроснабжения от бортовой ДГУ (резервного источника электроэнергии), а не от Государственной электросети (ГЭС) - основного источника электроэнергии. В [5] показаны временные и финансовые потери при таком электроснабжении. В частности, временные потери (простои ИДК) возрастают почти в три раза (увеличивается время на периодическую дозаправку топливных баков ДГУ и основного двигателя тягача, ремонт и обслуживание ДГУ и др.), а финансовые потери по Федеральной таможенной службе за год составляют более шестидесяти миллионов рублей (за счет стоимости топлива, текущего и капитального ремонта ДГУ и других причин).

К приведенному основному недостатку электропитания МИДК от ДГУ можно еще добавить следующий: высокий уровень шума и наличие выхлопных газов, что способствует утомляемости операторов рабочей смены;

Для устранения основного недостатка рабочую площадку оборудуют (дооборудуют) системой подачи трехфазного напряжения на оборудование комплекса не от ДГУ, а от ГЭС [6]. При этом напряжение питания подается на МИДК по силовому кабелю, который может подвешиваться с помощью соответствующих креплений на определенной высоте к тросу, расположенному параллельно МИДК по всей длине рабочей площадки (порядка 50 м). Кабель может располагаться и на соответствующих тележках, которые перемещаются по монорельсу, расположенному на опорах также на определенной высоте параллельно МИДК по длине площадки. В обоих случаях кабель при движении МИДК от распределительного электрощита распрямляется, а при движении в противоположную сторону - к распределительному щиту, сжимается и принимает форму змейки.

Однако и здесь имеется ряд некоторых недостатков:

1. Относительная сложность и стоимость установки соответствующих опор для размещения на них силового кабеля.

2. В процессе сканирования кабель постоянно подвергается изгибно-разгибным механическим воздействиям, что снижает срок его эксплуатации.

3. При сканировании КГО применяется следующий принцип: МИДК перемещается вперед-назад относительно неподвижного в створе «ворот» КГО. В этом случае оператор управления движением должен выставлять каждый КГО строго параллельно оси симметрии МИДК. Водитель-оператор при управлении автомобильным тягачом МИДК обязан перемещать комплекс также строго параллельно КГО. Если по причине человеческого фактора хоть немного будет нарушена параллельность между КГО и МИДК, то в результате может произойти наезд МИДК на КГО с вытекающей из этого порчей дорогостоящего оборудования комплекса - детекторной линейки. К сожалению, факты наезда МИДК на КГО на практике не единичны.

Известен инспекционно-досмотровый комплекс [7], в котором по приезде на рабочую площадку МИДК выставляется строго параллельно рельсам, проложенным по всей длине рабочей площадки, и остается неподвижным. По рельсам вперед-назад относительно МИДК двигается платформа, на которой размещается контролируемый КГО. Питающее напряжение на МИДК подается от ГЭС по силовому кабелю, причем, так как комплекс неподвижен, то подача на него питания предельно упрощена. Собственная ДГУ комплекса при этом не используется и выполняет функции, действительно, резервного источника электроэнергии.

Здесь перемещение платформы осуществляется с помощью двух барабанов с тросами, концы которых соединены с проушинами по краям платформы. Во вращение барабаны приводятся реверсивными электродвигателями через понижающие редукторы. Для перемещения платформы в одну сторону напряжение подается через управляемый пускатель на первый двигатель. Трос наматывается на барабан и тащит за собой платформу. Для перемещения платформы в противоположную сторону напряжение подается на второй двигатель, который приводит во вращение второй барабан. Барабан вращается и трос тянет платформу в противоположную сторону.

К основным достоинствам данного комплекса можно отнести:

- несложную систему подачи электропитания от ГЭС на неподвижный МИДК - относительно коротким кабелем, который не претерпевает никаких изгибно-разгибных механических нагрузок в силу неподвижности комплекса;

- исключение из процесса сканирования водителя-оператора, так как МИДК при сканировании неподвижен;

- исключение столкновений «ворот» ИДК с контролируемым КГО, так как первоначально МИДК выставляется строго параллельно рельсам и во время сканирования остается неподвижным.

Недостатком такого комплекса является сложность механической части ИДК: два барабана с тросами, два реверсивных электродвигателя, два редуктора, два пускателя.

Наиболее близким по техническому решению является инспекционно-досмотровый комплекс [8]. В прототипе перемещение платформы по рельсам осуществляется с помощью механической системы, включающей в себя приводное зубчатое колесо, цепь, натяжной и опорные ролики. Цепь крепится к проушинам, закрепленным по центру торцов платформы, и устанавливается между зубчатым колесом и натяжным роликом. Натяжной ролик служит для натягивания цепи. Опорные ролики предотвращают касание цепью поверхности при ее провисании. Вращение зубчатого колеса производит реверсивный электропривод, включающий реверсивный трехфазный электродвигатель и понижающий механический редуктор.

Недостатками прототипа являются:

1. Большая длина цепи. При длине рабочей площадки 50 м и длине платформы порядка 25 м, общая длина цепи составит примерно 75 метров. Для установки такой длинной цепи необходимо будет иметь большое количество опорных роликов, чтобы она не провисала до поверхности рабочей площадки.

2. Так как нижняя часть цепи располагается у самой поверхности рабочей площадки, то она может забиваться пылью и грязью, что со временем повлечет увеличение нагрузки на приводной электродвигатель. При этом необходимо заранее выбирать электродвигатель заведомо большей мощности.

Целью предлагаемого изобретения является упрощение механической системы перемещения платформы с установленным на ней КГО.

Поставленная цель достигается тем, что в инспекционно-досмотровом комплексе, получающем электроснабжение от государственной электрической сети по силовому кабелю, содержащем оборудование комплекса, установленное на автомобильном шасси, источник рентгеновского излучения, стрелу с детекторной линейкой, образующие в рабочем положении комплекса П-образные «ворота», в створе которых устанавливается крупногабаритный объект (КГО) контроля, поворотный механизм источника излучения и «ворот», причем, в процессе сканирования ИДК остается неподвижным, а перемещается относительно него КГО на платформе, которая двигается по рельсам, проложенным строго параллельно оси симметрии ИДК по всей длине рабочей площадки, по концам которой располагаются мостки для заезда (съезда) КГО на платформу (с платформы), для исключения ударов платформы о мостки в последних на уровне платформы установлены датчики парк-троников, передающие сигналы на тормозную систему платформы и управляемый трехфазный пускатель, а длина рельсов равна удвоенной максимальной длине платформы, строго посередине которых располагается вертикальная часть «ворот» с оптоэлектронной парой, а для перемещения вперед-назад платформы применяется реверсивный электропривод, состоящий из понижающего редуктора и реверсивного электродвигателя, получающего трехфазное напряжение через контакты управляемого трехфазного пускателя, механическая система состоит из зубчатой рейки длиной, равной длине платформы, и приводного зубчатого колеса, причем, рейка жестко крепится зубцами вниз по центру платформы по всей длине к внутренней ее стороне, а приводное зубчатое колесо устанавливается жестко посередине рабочей площадки между рельсами так, чтобы оно входило в зацепление с краями рейки, когда платформа находится в одном из конечных положений на рабочей площадке, а вращение этого колеса осуществляется от понижающего редуктора.

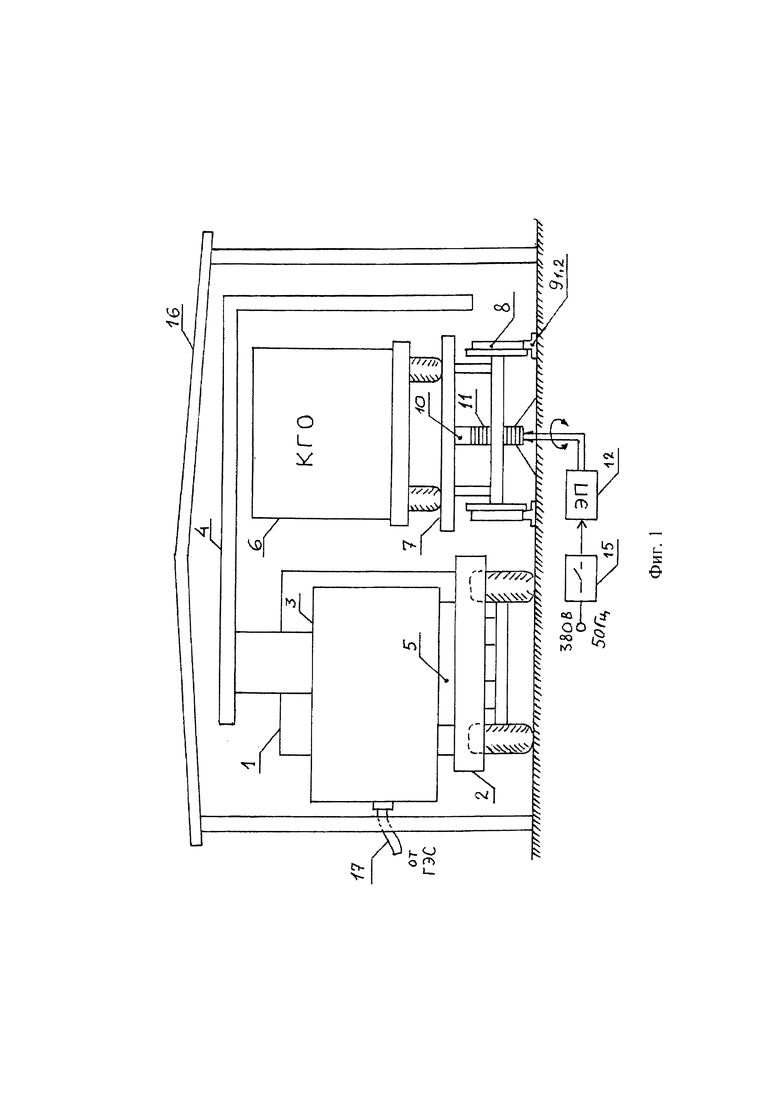

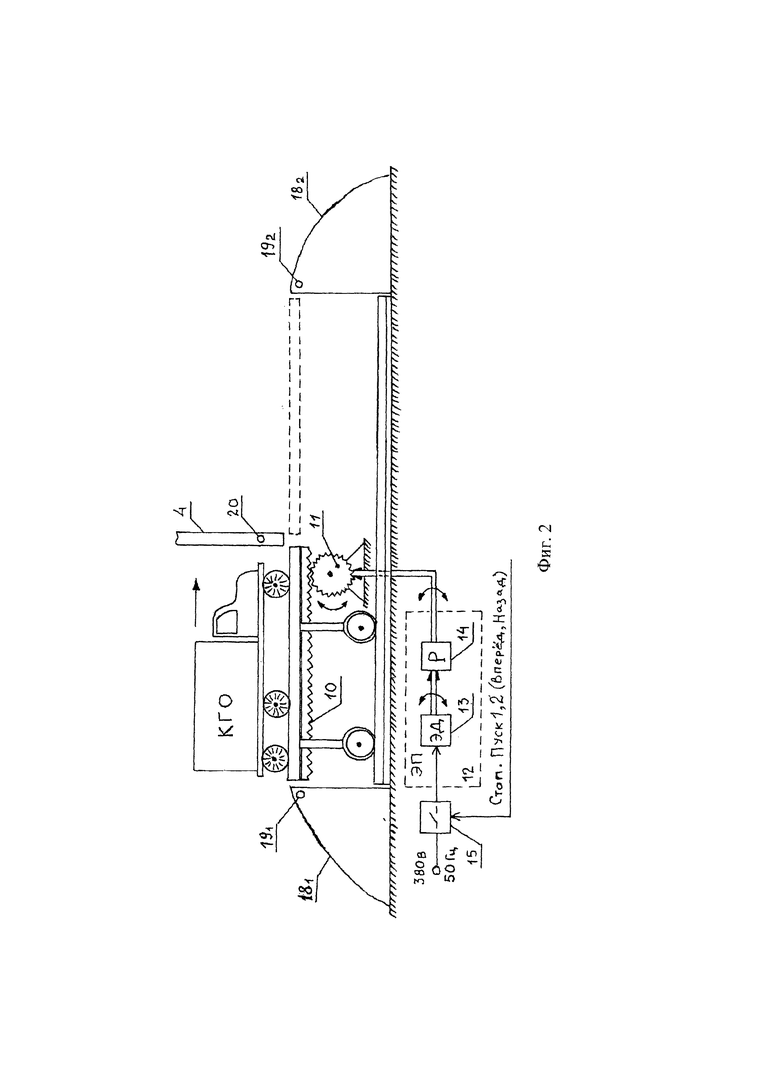

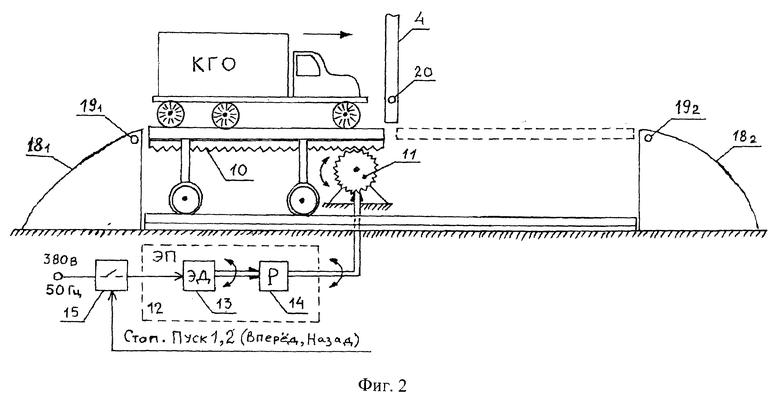

Принцип действия инспекционно-досмотрового комплекса поясняется фиг. 1, на которой изображен ИДК и КГО на платформе - вид с торца, и фиг. 2, на которой представлен КГО на платформе - вид сбоку.

Инспекционно-досмотровый комплекс (фиг. 1) включает в себя оборудование 1, размещенное на автомобильном шасси 2, источник рентгеновского излучения 3, стрелу 4 с Г-образной детекторной линейкой, поворотный механизм рентгеновского оборудования и П-образных «ворот» 5. Крупногабаритный объект 6 устанавливается на подвижной платформе 7, которая на нескольких колесных парах (пусть две пары) 8 перемещается по двум рельсам 91 и 9 2. Длина платформы примерно равна максимальной длине КГО.

Под платформой по центру по всей ее длине жестко закрепляется зубчатая рейка 10 зубцами вниз. В зацепление с рейкой входит зубчатое колесо 11. Данное колесо также жестко крепится посередине рабочей площадки между рельсами так, чтобы оно входило в зацепление с краем рейки, когда платформа находится в одном из конечных положений на рабочей площадке.

Приводное зубчатое колесо 11 вращается с помощью реверсивного электропривода (ЭП) 12, состоящего из трехфазного реверсивного электродвигателя (ЭД) 13 и понижающего механического редуктора (Р) 14 (фиг. 2). Трехфазное напряжение 380 В 50 Гц от распределительного щита Государственной электросети (на фигурах не показан) подается на ЭД через контакты управляемого трехфазного пускателя 15.

Редуктор - это механизм, изменяющий крутящий момент электродвигателя, и предназначен для понижения скорости вращения его вала до значения, соответствующего линейной скорости движения платформы с КГО относительно ИДК. Обычно - это скорость 24 м/мин (1,44 км/час) или 12 м/мин (0,72 км/час).

На управляемый пускатель 15 подаются управляющие команды «Стоп» и «Пуск 1, 2» для замыкания или размыкания контактов пускателя, т.е. для начала и окончания движения платформы, изменения направления вращения вала двигателя. Данные команды могут быть поданы оператором (с пульта управления или от кнопок аварийного останова) или автоматически, например, от датчиков парктроников, установленных в мостках.

Для защиты подплатформенного пространства от попадания в него снега по всей длине рельсов с двух сторон устанавливаются снегозадержатели, которые на фигурах не показаны и которые в летнее время могут не устанавливаться. Все перечисленное оборудование, МИДК и КГО могут располагаться под навесом 16 для защиты от атмосферных осадков. Все электрооборудование комплекса запитывается от ГЭС посредством силового кабеля 17, который, как отмечалось выше, будет относительно коротким и не будет претерпевать никаких изгибно-разгибных механических нагрузок.

На фиг. 2 показаны мостки 181 и 182, по которым КГО заезжает на платформу 7 или съезжает с нее. Высота мостков одинакова с высотой платформы. Для того чтобы платформа 7 при движении не ударяла по мосткам, на них на уровне платформы установлены датчики (радары) парктроников 191 и 192. Эти датчики при приближении платформы к мосткам до какого-то минимально-допустимого расстояния выдают сигнал на автоматический останов платформы «Стоп» (на отключение электродвигателя 13 от питания и на тормозную систему платформы).

Тормозная система платформы на рисунке не показана. Принцип ее работы известен.

Минимально-допустимое расстояние, при котором срабатывают радары парктроников, должно включать путь, на который перемещается платформа по инерции после поступления сигнала на ее останов. Так как скорость движения платформы при сканировании КГО не высокая, то этот путь будет небольшим.

Для начала и окончания активации рентгеновского излучения на детекторной линейке 4 устанавливается оптоэлектронная пара 20 (источник и приемник оптического излучения).

Общая длина рабочей площадки равна удвоенной длине платформы. Высоту платформы над рельсами выбирают такой, чтобы платформа с КГО вписывались в габаритную высоту П-образных «ворот» ИДК. В качестве колес платформы целесообразно использовать малогабаритные колеса от железнодорожных дрезин или изготавливать специальные колеса с еще меньшим диаметром.

Предлагаемый ИДК работает следующим образом.

По прибытии МИДК на рабочую площадку водитель-оператор устанавливает его на указанное место так, чтобы плоскость П-образных «ворот» 4 оказалась точно посередине длины рабочей площадки (фиг. 2). Ось симметрии МИДК должна быть строго параллельно рельсам, по которым перемещается платформа 7. Далее МИДК ставится на стояночный тормоз, глушится двигатель автомобильного тягача, с помощью силового кабеля 17 подключается оборудование МИДК к ГЭС, разворачивается стрела (П-образные «ворота») и включается все необходимое для сканирования оборудование.

С помощью соответствующего кабеля реверсивный электродвигатель 13 подключается к переменному трехфазному напряжению, но контакты трехфазного пускателя 15 (фиг. 2) пока разомкнуты. Платформа 7 пусть находится в крайнем левом положении на рабочей площадке вплотную к мосткам 18,.

Далее оператор управления движением разрешает заезд первому КГО на эту платформу, управляет заездом и выставляет объект контроля на платформе по направляющим. После этого МИДК и КГО будут строго параллельны друг другу. Водитель КГО покидает рабочую площадку.

Старший рабочей смены убеждается в готовности оборудования к сканированию, в отсутствии людей в зоне действия рентгеновского излучения и нажимает на пульте управления кнопку «Пуск 1» (движение вперед, т.е. вправо). Контакты в пускателе 15 замыкаются, подается трехфазное напряжение на электродвигатель 13, его выходной вал приводит в действие редуктор 14, который передает крутящий момент на ось приводного зубчатого колеса 11 (фиг. 2). Зубчатое колесо начинает вращаться по часовой стрелке, сдвигая при этом зубчатую рейку 10, которая вместе с платформой 7 начнет смещаться вправо, т.е. вперед. Скорость вращения приводного зубчатого колеса должна быть постоянной для того, чтобы платформа перемещалась равномерно.

Как только бампер (или любая выступающая часть) КГО пересечет луч оптического излучения оптоэлектронной пары 20, автоматически начинается формирование узкого импульсного веерообразного пучка рентгеновских лучей, который последовательно пронизывает КГО (фиг. 2). Прошедший через КГО веерообразный пучок попадает на детекторную линейку, преобразуется в ней в соответствующие цифровые коды, пропорциональные интенсивности пройденных сквозь КГО рентгеновских лучей. Далее цифровые коды преобразуются в соответствующие видеосигналы на экране монитора. Так последовательно, по мере движения платформы с КГО, на экране монитора у оператора формируется цельное рентгеновское изображение КГО, которое затем подвергается им анализу.

После выхода КГО из зоны действия излучения оптопары 20 автоматически прекращается генерация веерообразного пучка рентгеновских лучей и процесс сканирования первого КГО заканчивается. Однако платформа какое-то короткое время еще продолжает перемещаться вправо. При подъезде платформы к мосткам 182 до минимально-допустимого расстояния срабатывают датчики (радары) парктроника 192, автоматически формируется сигнал «Стоп» на пускатель 15 и на срабатывание тормозной системы. Контакты пускателя размыкаются, электродвигатель 13 обесточивается, тормозная система срабатывает и платформа останавливается в крайнем правом положении перед мостками 192. Далее оператор управления движением дает разрешение водителю КГО съехать с платформы по этим мосткам.

Для сканирования второго КГО возможны следующие варианты.

Вариант №1. Оператор управления движением дает разрешение водителю второго КГО заехать на платформу по мосткам 192. На управляемом пускателе 15 нажимается кнопка «Пуск 2», при этом изменяется чередование фаз подаваемого на ЭД 13 напряжения, и он будет вращаться в противоположную сторону. Приводное зубчатое колесо 10 начнет вращаться против часовой стрелки, сдвигая при этом зубчатую рейку 10, которая вместе с платформой 7 начнет смещаться влево, т.е. назад.

При таком варианте нечетные КГО будут сканироваться при движении слева направо, а четные КГО - при движении в обратном направлении справа налево. Неудобством такого варианта будет проблема в перераспределении оператором потока КГО: то слева, то справа. На отдельных рабочих площадках это просто невозможно реализовать.

Вариант №2. После сканирования первого КГО и его съезда с платформы по мосткам 192 платформа 7 по команде оператора («Пуск 2») уже без КГО возвращается в свое исходное положение - крайнее левое на рабочей площадке. Второй КГО по первым мосткам заезжает на платформу и далее все происходит аналогично.

При таком варианте все КГО будут сканироваться при движении платформы только слева направо. При втором варианте будет иметь место «холостой» пробег платформы, но зато не будет проблем в перераспределении потока КГО. Причем, никаких временных потерь здесь не будет, так как «холостой» пробег будет проходить во время анализа оператором рентгеновского изображения.

Оба варианта действующие и выбор одного из них зависит от соответствующих должностных лиц, хотя очевидно, что второй вариант предпочтительнее.

Таким образом, путем исключения из состава оборудования прототипа длинной цепи, натяжного и опорных роликов, поставленная цель - упрощение механической системы перемещения платформы ИДК, достигнута.

Можно отметить еще некоторые дополнительные преимущества предложенного ИДК:

1. В связи с тем, что рейка крепится вверху и зубцами вниз, то она не будет забиваться пылью и грязью. Это позволит устанавливать электродвигатель не повышенной, а номинальной мощности.

2. В связи с тем, что в ИДК постоянно используется платформа, выполняющая роль эстакады и позволяющая сканировать 100% объектов, то нет необходимости сбрасывать давление воздуха в пневматических рессорах для опускания оборудования ИДК. Это несколько ускорит и упростит процесс подготовки комплекса к сканированию, а также повысит его готовность к возможной передислокации (т.е. - оперативность) при возникновении необходимости.

3. В связи с тем, что при сканировании комплекс неподвижен, то исключаются различные раскачивания массивных П-образных «ворот», что позволит, в свою очередь, исключить возможные от раскачивания «смазывания» отдельных фрагментов полученного рентгеновского изображения КГО.

4. Если все рабочие площадки будут оборудованы, как описано в изобретении, то водитель-оператор МИДК вообще не потребуется. Необходимо будет иметь просто водителя автомобильного тягача, задачи которого будут заключаться только в перемещении тягача по дорогам общего пользования с одного места дислокации на другое.

5. При неподвижном комплексе создаются технические предпосылки для реализации передачи сканированных изображений в электронном виде по проводам (или оптоволокну) в режиме он-лайн для их хранения; анализа операторами, работающими удаленно, а также для передачи их на вышестоящий уровень.

Источники информации

1. Башлы П.Н., Вербов В.Ф. Новая классификация инспекционно-досмотровых комплексов как средство повышения эффективности их применения // Вестник Российской таможенной академии. 2017. №4. С. 93-100.

2. Башлы П.Н., Вербов В.Ф. и др. Таможенное дело: инспекционно-досмотровые комплексы России и зарубежных государств: учебное наглядное пособие. - Ростов-на-Дону: Ростовский филиал Российской таможенной академии, 2015. - 146 с.

3. HCV-Mobile. Heiman CarqoVision mobile: учебное пособие технического специалиста. Издательство «Smiths Heiman», 2007.

4. Башлы П.Н., Вербов В.Ф. и др. Таможенное дело: теория и практика применения мобильных инспекционно-досмотровых комплексов: учебник. - Ростов-на-Дону: Ростовский филиал Российской таможенной академии, 2015. - 292 с.

5. Башлы П.Н., Вербов В.Ф., Долгополов О.Б. Совершенствование электроснабжения мобильных инспекционно-досмотровых комплексов как направление повышения эффективности таможенного контроля // Вестник Российской таможенной академии. 2018. №3. С. 49-56.

6. Мантусов В.Б., Башлы П.Н., Вербов В.Ф., Карасев А.В. Таможенное дело: практика и теория применения инспекционно-досмотровых комплексов: учебник. - Ростов-на-Дону: Ростовский филиал Российской таможенной академии, 2019.-360 с.

7. Башлы П.Н., Вербов В.Ф. Инспекционно-досмотровый комплекс.Патент РФ на изобретение №2758189, 2021.

8. Башлы П.Н., Безуглов Д.А., Вербов В.Ф. Инспекционно-досмотровый комплекс.Решение о выдаче патента РФ на изобретение по заявке №2021139810/28 от 29.11.2022. (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2021 |

|

RU2790940C1 |

| ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2024 |

|

RU2829571C1 |

| ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2021 |

|

RU2758189C1 |

| ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2018 |

|

RU2731683C2 |

| МОБИЛЬНЫЙ ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2020 |

|

RU2747472C1 |

| МОБИЛЬНЫЙ ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2019 |

|

RU2733334C1 |

| СТАЦИОНАРНЫЙ ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2023 |

|

RU2805289C1 |

| СТАЦИОНАРНЫЙ ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2021 |

|

RU2790954C1 |

| МОБИЛЬНЫЙ ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2017 |

|

RU2683138C1 |

| МОБИЛЬНЫЙ ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2020 |

|

RU2767164C1 |

Изобретение относится к области неразрушающего контроля крупногабаритных объектов (КГО). Сущность изобретения заключается в том, что инспекционно-досмотровый комплекс (ИДК) дополнительно содержит механическую систему, состоящую из зубчатой рейки длиной, равной длине платформы, и приводного зубчатого колеса, причем рейка жестко крепится зубцами вниз по центру платформы по всей длине к внутренней ее стороне, а приводное зубчатое колесо устанавливается жестко посередине рабочей площадки между рельсами так, чтобы оно входило в зацепление с краями рейки, когда платформа находится в одном из конечных положений на рабочей площадке, а вращение этого колеса осуществляется от понижающего редуктора. Технический результат – упрощение механической системы перемещения платформы ИДК. 2 ил.

Инспекционно-досмотровый комплекс (ИДК), получающий электроснабжение от государственной электрической сети по силовому кабелю, содержащий оборудование комплекса, установленное на автомобильном шасси, источник рентгеновского излучения, стрелу с детекторной линейкой, образующие в рабочем положении комплекса П-образные «ворота», в створе которых устанавливается крупногабаритный объект (КГО) контроля, поворотный механизм источника излучения и «ворот», причем в процессе сканирования ИДК остается неподвижным, а перемещается относительно него КГО на платформе, которая двигается по рельсам, проложенным строго параллельно оси симметрии ИДК по всей длине рабочей площадки, по концам которой располагаются мостки для заезда/съезда КГО на платформу/с платформы, для исключения ударов платформы о мостки в последних на уровне платформы установлены датчики парктроников, передающие сигналы на тормозную систему платформы и управляемый трехфазный пускатель, а длина рельсов равна удвоенной максимальной длине платформы, строго посередине которых располагается вертикальная часть «ворот» с оптоэлектронной парой, а для перемещения вперед-назад платформы применяется реверсивный электропривод, состоящий из понижающего редуктора и реверсивного электродвигателя, получающего трехфазное напряжение через контакты управляемого трехфазного пускателя, отличающийся тем, что механическая система состоит из зубчатой рейки длиной, равной длине платформы, и приводного зубчатого колеса, причем рейка жестко крепится зубцами вниз по центру платформы по всей длине к внутренней ее стороне, а приводное зубчатое колесо устанавливается жестко посередине рабочей площадки между рельсами так, чтобы оно входило в зацепление с краями рейки, когда платформа находится в одном из конечных положений на рабочей площадке, а вращение этого колеса осуществляется от понижающего редуктора.

| ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2021 |

|

RU2758189C1 |

| ИНСПЕКЦИОННО-ДОСМОТРОВЫЙ КОМПЛЕКС | 2018 |

|

RU2731683C2 |

| US 2012027172 A1, 02.02.2012 | |||

| ДЕТЕКТОРНЫЙ УЗЕЛ ДЛЯ СБОРА ДАННЫХ СКАНИРОВАНИЯ В СИСТЕМЕ ИНТРОСКОПИИ | 2014 |

|

RU2566470C1 |

Авторы

Даты

2024-02-08—Публикация

2023-04-14—Подача