Изобретение относится к центробежным насосам, а также к насосам, приспособленные для перекачки особых текучих сред [МПК F04D1/04, F04C2/02, F04C11/00, F04C29/04, F04D7/02, F04D7/04, F04D29/00, СПК F04D1/04, F04C2/02, F04C11/00, F04C29/00, F04C29/04, F04D7/02, F04D7/04].

Из уровня техники известен ДИСПЕРГАТОР-АКТИВАТОР [RU23298626 С2, опубл. 27.08.2008], содержащий статор, два соосных и оппозитно расположенных ротора, два привода для их раздельного встречного вращения, установленное на валу каждого из роторов рабочее колесо, выполненное в виде диска со сквозными отверстиями и с одним или несколькими концентрическими рядами колец с выполненными в них рядом отверстий. Статор выполнен в виде цилиндра, закрывающегося двумя съемными крышками, на которых установлены большой и малый приводы роторов. Кольца рабочих колес с зазором входят в ответные концентрические желоба, в кольцах выполнены радиальные открытые секторные вырезы, глубина секторных вырезов меньше глубины концентрических желобов. На рабочем колесе с большим внешним кольцом установлен лопастной аппарат центробежного насоса, напротив которого в корпусе выполнена улитка, выход которой образует патрубок, соединенный с патрубком разгрузочного устройства через управляемый дроссель. В крышке малого привода выполнены сквозные радиальные каналы, напротив каналов в корпусе выполнен коллектор, соединенный с патрубком загрузочного устройства. Изобретение обеспечивает повышение эффективности обработки жидких сред путем создания условий активации до уровня разрыва межмолекулярных и радикальных связей.

Недостатком данного аналога является повышенная температура и давление внутри устройства, что приводит к быстрому износу деталей и узлов.

Из уровня техники известен КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА [RU2503850 С1, опубл. 10.01.2012], характеризующийся тем, что включает совокупность насосов, выполненных с возможностью перекачивания жидких сред, в основном гидросмесей с включениями твердых частиц, производительностью от 10 до 1000 м3/ч и напором от 10 до 75 м, при этом каждый репрезентативный насос ряда выполнен по однотипной конструктивной системе, в соответствии с которой, по меньшей мере, один насос из указанной совокупности содержит корпус, включающий ходовую и проточную части, вал ротора с рабочим колесом, смонтированный в корпусе и выполненный с возможностью соединения с приводом, предпочтительно, в виде электродвигателя для передачи крутящего момента на рабочее колесо; при этом проточная часть корпуса насоса включает последовательно расположенные по потоку всасывающий патрубок, проточную полость с тыльной и боковой стенками и объемом для размещения рабочего колеса и сообщенного на выходе с напорным патрубком отвода, выполненного спиральным с градиентом диффузорности G, определяемым из выражения где Sвых и Sвх - площадь выходного и входного поперечных сечений отвода, lотв- длина спирального канала отвода; причем вал ротора насоса имеет консольные оконечности и ходовую часть, опертую на корпус ходовой части насоса через подшипниковые опоры, и снабженную со стороны, примыкающей к проточной части, гидравлически непрозрачным, предпочтительно, сальниковым уплотнением, а рабочее колесо насоса выполнено в виде крыльчатки закрытого типа и содержит жестко установленные на валу основной и покрывной диски и расположенную между ними многозаходную систему лопаток с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала; лопатки разделены диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала к периферии, кроме того, тыльная стенка проточной полости выполнена в виде бронедиска, боковая стенка упомянутой полости образует спиральный отвод, а напорный патрубок выполнен диффузорным с превышением площади поперечного сечения на выходе в 1,2÷5,6 раза относительно аналогичной площади на входе в упомянутый патрубок.

Недостатком аналога является то, что вал ротора с радиально-упорной системой подшипниковых опор не подвергается охлаждению, что приводит к снижению общей надежности насоса.

Наиболее близким по технической сущности является СПЕЦИАЛЬНЫЙ НАСОС ДЛЯ ТРАНСПОРТИРОВКИ БУМАЖНОЙ МАССЫ [CN210343721U, опубл. 17.04.2020], содержащий переднюю крышку насоса, заднюю крышку насоса, корпус насоса, подвеску и вал насоса, при этом на переднем конце закреплены основное рабочее колесо и вспомогательное рабочее колесо, вала насоса, средняя крышка насоса расположена между основным рабочим колесом и вспомогательным рабочим колесом, основное рабочее колесо содержит основную крышку, передняя боковая поверхность основной крышки снабжена основной лопаткой, задняя боковая поверхность основной крышки снабжена задней лопаткой, средняя часть основной крышки неподвижно соединена со ступицей, причем ступица снабжена кольцевой канавкой, вспомогательное рабочее колесо содержит вспомогательную крышку, задняя боковая поверхность вспомогательной крышки снабжена вспомогательными лезвиями, поперечное сечение средней крышки насоса имеет Z-образную форму и содержит внутреннюю пластину, среднюю пластину и внешнюю пластину, внутренняя пластина расположена между задней лопаткой и вспомогательной крышкой, средняя пластина расположена на внешней концевой части вспомогательной крышки, а внешняя пластина жестко соединена с задней крышкой насоса.

Основной технической проблемой прототипа является повышенная температура узлов и деталей, обусловленное конструктивными особенностями, не позволяющими циркуляцию жидкости вокруг нагреваемых деталей, при этом лопасти рабочего колеса не имеют дополнительной защиты, что снижает общую надежность насоса.

Целью изобретения является обеспечение длительной эксплуатации составных частей насоса центробежного, подвергающихся воздействию трения и нагрева, а также снижение изнашивания деталей насоса центробежного, контактирующих с суспензией.

Техническим результатом изобретения является повышение надежности насоса центробежного.

Технический результат достигается тем, что насос центробежный, содержащий корпус, заднюю стенку, переднюю стенку, кольцо корпуса, размещенного между задней и передней стенкой, крышки корпуса, рабочее колесо, при этом передняя стенка соединена с рабочим колесом торцевым уплотнением, при этом рабочее колесо содержит корпус, крышку, кольцо, лопасти, ступицу, кольцо-улитку, рабочий объем, ограниченный передней стенкой корпуса, внутренним радиусом кольца-улитки и крышкой корпуса, патрубок подвода суспензии, патрубок отвода суспензии, характеризующийся тем, что передняя стенка корпуса содержит сквозное отверстие, кольцо корпуса выполнено цилиндрической формы, внутри кольца корпуса размещено кольцо упора крышки, кольцо упора крышки разделяет внутренний объем кольца корпуса на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения, на внешней стороне кольца корпуса по периметру в промежутке от задней стенки корпуса до кольца упора крышки выполнены сквозные отверстия, рабочее колесо выполнено в форме полого диска, расстояние между передней стенкой и крышкой рабочего колеса составляет от 3 мм до 5 мм, при этом зазор, образованный расстоянием между ступицей рабочего колеса и передней стенкой корпуса выполнен с возможностью циркуляции суспензии из рабочего объема в камеру водного охлаждения торцевого уплотнения, кольцо-улитка выполнено в виде кольца, при этом внешний диаметр кольца-улитки больше диметра передней стенки корпуса, внутренний диаметр кольца-улитки больше диаметра рабочего колеса, при этом внутренний радиус кольца-улитки уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки выполнен по дуге окружности, в крышке корпуса выполнено отверстие для размещения патрубка подвода суспензии и отверстие для размещения патрубка отвода суспензии.

В частности, диаметр задней стенки корпуса меньше диаметра передней стенки корпуса.

В частности, корпус, лопасти и кольцо рабочего колеса соединены между собой неразъемным соединением.

В частности, лопасти рабочего колеса выполнены в форме дуги шириной от 5 мм до 7 мм.

В частности, переход от меньшего радиуса к большему радиусу кольца-улитки выполнен по дуге окружности радиусом от 59 мм до 61 мм.

В частности, радиус патрубка отвода жидкости равен радиусу дуги окружности перехода кольца-улитки от меньшего радиуса к большему радиусу.

В частности, в нижней части крышки корпуса выполнено отверстие для размещения шарового крана.

В частности, кольцо-улитка выполнено из полиамида ПА-6.

Краткое описание чертежей.

На фиг. 1 показан вид с боку насоса центробежного.

На Фиг. 2 показан продольный разрез насоса центробежного.

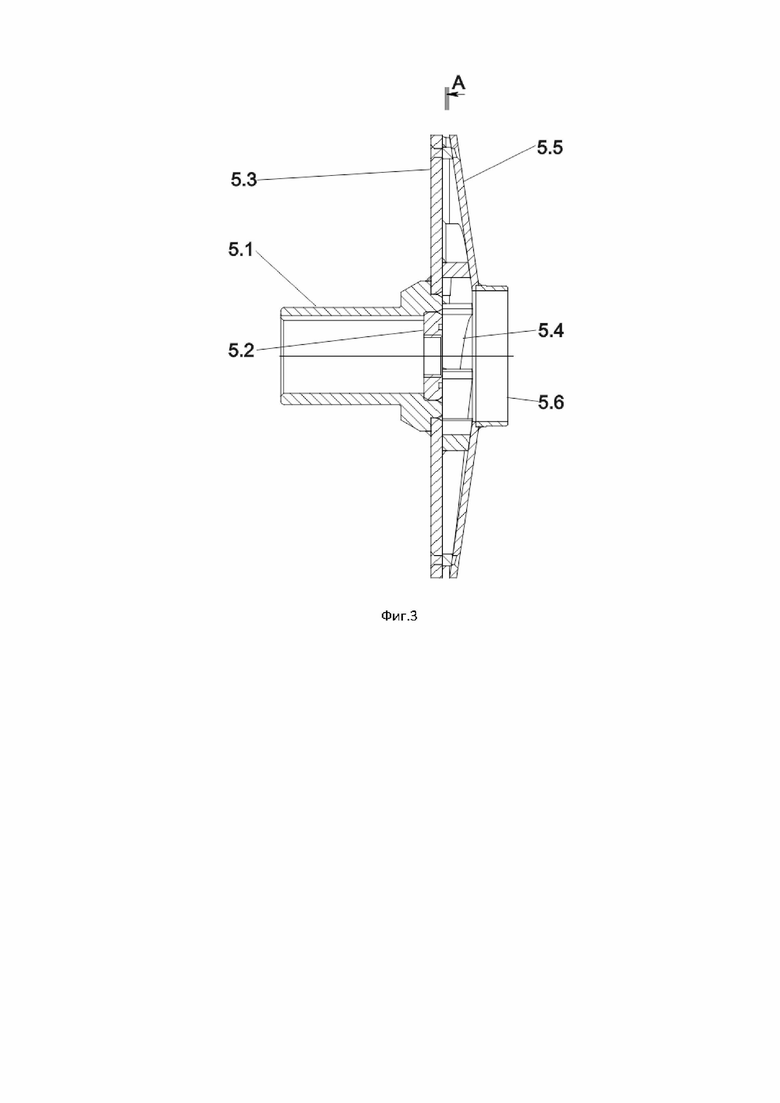

На Фиг. 3 показан продольный разрез рабочего колеса насоса центробежного.

На Фиг. 4 показан корпус рабочего колеса насоса центробежного в поперечном сечении.

На Фиг. 5 показан вид сбоку кольца-улитки насоса центробежного.

На фигурах обозначено: 1 - корпус, 2 - кольцо-улитка, 3 - крышка, 4 - крышка, 5 - рабочее колесо, 5.1 - ступица, 5.2 - шайба, 5.3 - корпус, 5.4 - лопасти, 5.5. - крышка, 5.6 - кольцо, 6 - задняя стенка, 7 - передняя стенка, 8 - кольцо, 9 - сквозное отверстие, 10 - кольцо упора крышки, 11 - патрубок подвода суспензии, 12 - патрубок отвода суспензии, 13 - рабочий объем, 14 - шаровой кран.

Осуществление изобретения.

Насос центробежный состоит из корпуса 1 (Фиг. 1), кольца-улитки 2, крышки 3, крышки 4 и рабочего колеса 5.

Корпус 1 выполнен цилиндрической формы, содержащий заднюю стенку 6, выполненную в форме диска, переднюю стенку 7, выполненную в форме диска, и кольца 8 корпуса 1, размещенного между задней стенкой 6 и передней стенкой 7 по осевой линии, соединенные неразъемным соединением, например сваркой, при этом диметр задней стенки 6 меньше диаметра передней стенки 7, диаметр кольца 8 корпуса 1 меньше диаметра задней стенки 6. Задняя стенка 6 содержит отверстия, предназначенные для болтового крепления крышки 3 корпуса 1 и центральное отверстие, предназначенное для пазового соединения с крышкой 3 корпуса 1. Передняя стенка 7 содержит отверстия, предназначенные для болтового крепления крышки насоса 4, центральное отверстие, предназначенное для размещения рабочего колеса 5, и сквозное отверстие 9, выполненное напротив и выше от 1 мм до 2 мм нижнего края кольца 8 корпуса 1, предназначенное для прохождения сквозь отверстие 9 суспензии.

Кольцо 8 корпуса 1 выполнено цилиндрической формы, при этом внутри кольца 8 корпуса 1 неразъемным соединением, например сваркой, размещено кольцо упора крышки 10, при этом радиус кольца упора крышки 10 меньше радиуса центрального отверстия задней стенки 6 корпуса 1 и больше радиуса центрального отверстия передней стенки 7 корпуса 1. На внешней стороне кольца 8 корпуса 1 по периметру, в промежутке от задней стенки 6 корпуса 1 до кольца упора крышки 10 выполнены сквозные отверстия. Кольцо упора крышки 10 разделяет внутренний объем кольца 8 корпуса 1 на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения.

Рабочее колесо 5 (Фиг. 3, 4) выполнено в форме полого диска с возможностью вращения на валу электродвигателя, и содержит ступицу 5.1, предназначенную для размещения рабочего колеса 5 на вал электродвигателя, шайбу 5.2, смонтированную внутри ступицы 5.1 и предназначенную для болтового крепления рабочего колеса 5 на вал электродвигателя, корпус 5.3, выполненный в форме круга и смонтированный на шайбе 5.2 и ступице 5.1, лопасти 5.4, смонтированные на корпусе 5.3 неразъемным соединением, например сваркой и предназначенные для воздействия лопастей 5.4 на частицы перекачиваемой суспензии в рабочем колесе 5, крышку 5.5, выполненную в форме выпуклого круга и кольцо 5.6, при этом крышка 5.5, лопасти 5.4 и кольцо 5.6 соединены между собой неразъемным соединением, например сваркой, при этом кольцо 5.6 предназначено для прохождения сквозь кольцо 5.6 суспензии в рабочее колесо 5. Ступица 5.1, шайба 5.2 и корпус 5.3 соединены между собой неразъемным соединением, например сваркой. Диаметр корпуса 5.3 равен диаметру крышки 5.5, при этом расстояние между корпусом 5.3 и крышкой 5.5 составляет от 3 мм до 5 мм, и предназначено для прохождения суспензии. Рабочее колесо 5 ступицей 5.1 соединена с крышкой 3 корпуса 1 торцевым уплотнением. Внешний радиус ступицы 5.1 рабочего колеса 5, размещаемый в передней стенке 7 корпуса 1, меньше радиуса центрального отверстия от 4 мм до 6 мм, при этом зазор, образованный расстоянием между ступицей 5.1 рабочего колеса 5 и передней стенкой 7 корпуса 1 предназначен для циркуляции суспензии из рабочего объема 13 в камеру водного охлаждения торцевого уплотнения. Лопасти 5.4 рабочего колеса 5 (Фиг. 4) выполнены в форме дуги шириной от 5 мм до 7 мм, и смонтированы на корпусе 5.3 таким образом, что концы лопастей 5.4. рабочего колеса 5 соединяют внутренний и внешний диаметры корпуса 5.3 рабочего колеса 5, при этом лопасти 5.4. рабочего колеса 5 смонтированы на равных промежутках между друг другом.

На передней стенке 7 корпуса 1 размещено кольцо-улитка 2 (Фиг. 5), выполненное в виде кольца, при этом внешний диаметр кольца-улитки 2 больше диметра передней стенки 7 корпуса 1, а внутренний диаметр кольца-улитки 2 больше диаметра рабочего колеса 5. На противоположной стороне кольца-улитки 2, относительно соединения с торцевой стенкой 7 корпуса 1, в промежутке между внутренним и внешним диаметром кольца-улитки 2, выполнены углубления с резьбой, предназначенные для соединения кольца-улитки 2 с крышкой 4 корпуса 1 и сквозные отверстия, предназначенные для болтового соединения крышки 4 через кольцо-улитку 2 с передней стенкой 7 корпуса 1. Форма внутреннего диаметра кольца-улитки 2 выполнена спиралевидно для формирования направления движения потока жидкости, при этом внутренний радиус кольца-улитки уменьшается от 160 мм до 125 мм, переход от меньшего радиуса к большему радиусу кольца-улитки 2 выполнен по дуге окружности радиусом от 59 мм до 61 мм.

Крышка 4 корпуса 1 выполнена в форме диска, при этом радиус крышки 4 корпуса 1 соответствует радиусу передней стенки 7 корпуса 1. По радиусу крышки 4 корпуса 1 выполнены сквозные отверстия, размещенные соосно отверстиям и углублениям в кольце-улитке 2, предназначенные для болтового крепления крышки 4 с кольцом-улиткой 2 и передней стенкой 7 корпуса 1. В центре крышки 4 корпуса 1 выполнено отверстие, предназначенное для размещения патрубка подвода суспензии 11. В области между внешним диаметром крышки 4 корпуса 1 и внешним диаметром патрубка подвода суспензии 11 выполнено отверстие, предназначенное для размещения патрубка отвода суспензии 12, при этом диаметр патрубка отвода суспензии 12 равен радиусу дуги окружности перехода кольца-улитки 2 от меньшего радиуса к большему радиусу.

Полость, ограниченная передней стенкой 7 корпуса 1, внутренним радиусом кольца-улитки 2 и крышкой 4 корпуса 1 образуют рабочий объем 13. В нижней части крышки 4 корпуса 1 выполнено отверстие для размещения шарового крана 14, предназначенного для слива жидкости из насоса при длительных остановках из рабочей камеры 13.

Корпус 1, кольцо-улитка 2, крышка крепления 3, крышка 4 корпуса 1 и рабочее колесо 5 в местах соединения с между собой и валом электродвигателя содержат кольца уплотнения, предназначенные для исключения протечек суспензии из рабочей камеры 13. Корпус 1, крышка крепления 3, крышка 4 корпуса 1 и рабочее колесо 5 выполнены из металла, обладающие антикоррозийными свойствами, например из нержавеющей стали. Кольцо-улитка 2 выполнено из обладающий хорошими прочностными и антифрикционными свойствам материала, например из полиамида ПА-6.

Насос центробежный используют следующим образом:

Производят размещение насоса центробежного на валу электродвигателя и скрепляют в единую конструкцию болтовым соединением через отверстия в задней стенке 6 корпуса 1. Производят включение электродвигателя, что приводит к вращению рабочего колеса 5, и суспензия через патрубок подвода суспензии 11 попадает во внутреннюю полость рабочего колеса 5. Далее, лопасти 5.4, за счет центробежной силы, перемещают частицы суспензии через зазор между корпусом 5.3 и крышкой 5.5 в рабочую полость 13. За счет приданного ускорения, частицы суспензии начинаю движение по внутренней стороне кольца-улитки 2, соединяясь и формируя единый поток. В месте перехода от меньшего радиуса к большему радиусу кольца-улитки 2 формируется область повышенного давления, и суспензия перемещается в патрубок отвода суспензии 12. Также суспензия под давлением через сквозное отверстие 9 перемещается в камеру водного охлаждения торцевого уплотнения, заполняя весь объем. Далее, под давлением, суспензия через зазор между ступицей 5.1 рабочего колеса 5 и передней стенкой 7 корпуса 1 перемещается в рабочий объем 13 через зазор между передней стенкой 7 и крышкой 5.5 рабочего колеса 5. Так же через сквозные отверстия на внешней стороне кольца 8 корпуса 1 происходит естественная циркуляция воздушных масс в камере воздушного охлаждения торцевого уплотнения. При остановке электродвигателя, прекращается перемещение суспензии из патрубка подвода суспензии 11 в патрубок отвода суспензии 12. Открывают шаровой кран 14, и сливают суспензию, находящуюся в рабочем объеме 13, во внутренней полости рабочего колеса 5 и в камере водного охлаждения торцевого уплотнения.

Насос центробежного снимают с вала электродвигателя в обратной последовательности.

Технический результат - повышение надежности насоса центробежного достигается за счет того, что способ насос центробежный, содержащий корпус 1, заднюю стенку 6, переднюю стенку 7, кольцо 8 корпуса 1, размещенного между задней 6 и передней 7 стенкой, крышки 3 и 4 корпуса, рабочее колесо 5, при этом передняя стенка 7 соединена с рабочим колесом 5 торцевым уплотнением, при этом рабочее колесо 5 содержит корпус 5.3, крышку 5.5, кольцо 5.6, лопасти5.4, ступицу 5.1, кольцо-улитку 2, рабочий объем 13, ограниченный передней стенкой 7 корпуса 1, внутренним радиусом кольца-улитки 2 и крышкой корпуса 4, патрубок подвода суспензии 11, патрубок отвода суспензии 12, передняя стенка 7 корпуса 1 содержит сквозное отверстие 9, кольцо 8 корпуса 1 выполнено цилиндрической формы, внутри кольца 8 корпуса 1 размещено кольцо упора крышки 10, кольцо упора крышки 10 разделяет внутренний объем кольца 8 корпуса 1 на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения, на внешней стороне кольца 8 корпуса 1 по периметру в промежутке от задней стенки корпуса 1 до кольца упора крышки 10 выполнены сквозные отверстия, рабочее колесо 5 выполнено в форме полого диска, расстояние между передней стенкой 7 и крышкой 5.5 рабочего колеса 5 составляет от 3 мм до 5 мм, внешний диаметр кольца-улитки 5 больше диметра передней стенки корпуса 7, внутренний диаметр кольца-улитки 5 больше диаметра рабочего колеса 5, при этом внутренний радиус кольца-улитки 8 уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки 5 выполнен по дуге окружности, в крышке 4 корпуса 1 выполнено отверстие для размещения патрубка подвода суспензии 11 и отверстие для размещения патрубка отвода суспензии 12.

Форма лопастей 5.4, выполненные в форме дуги, придают механический импульс частицам суспензии, при этом форма дуги снижает износ лопастей за счет сниженного давления на частицы суспензии, а ширина лопастей 5.4 от 5 мм до 7 мм позволяют перемещать объемы суспензии без предельных нагрузок на вал электродвигателя. Форма кольца-улитки 2 также за счет формирования спиралевидного потока суспензии, снижает влияние абразивных свойств суспензии на структуру кольца-улитки. Циркуляция воздушных масс в камере воздушного охлаждения торцевого уплотнения и циркуляция суспензии в камере водного охлаждения торцевого уплотнения предотвращают механический перегрев торцевого уплотнения.

Переход от меньшего радиуса к большему радиусу кольца-улитки, выполненный по дуге окружности радиусом от 59 мм до 61 мм, позволяет сформировать область с максимальным давлением.

Размещение в нижней части крышки 4 корпуса 1 отверстия шарового крана 14 позволяет слить суспензию из насоса центробежного при длительных остановках, что снижает влияние коррозийных свойств суспензии на составные детали насоса центробежного.

Выполнение кольца-улитки 2 из полиамида ПА-6 повышает сопротивление внутренней стороны кольца-улитки 5 к воздействию абразивных свойств суспензии.

Примеры реализации.

Первый вариант реализации. Насос центробежный, содержащий корпус 1, заднюю стенку 6, переднюю стенку 7, кольцо 8 корпуса 1, размещенного между задней 6 и передней 7 стенкой, крышки 3 и 4 корпуса, рабочее колесо 5, при этом передняя стенка 7 соединена с рабочим колесом 5 торцевым уплотнением, при этом рабочее колесо 5 содержит корпус 5.3, крышку 5.5, кольцо 5.6, лопасти5.4, ступицу 5.1, кольцо-улитку 2, рабочий объем 13, ограниченный передней стенкой 7 корпуса 1, внутренним радиусом кольца-улитки 2 и крышкой корпуса 4, патрубок подвода суспензии 11, патрубок отвода суспензии 12, передняя стенка 7 корпуса 1 содержит сквозное отверстие 9, кольцо 8 корпуса 1 выполнено цилиндрической формы, внутри кольца 8 корпуса 1 размещено кольцо упора крышки 10, кольцо упора крышки 10 разделяет внутренний объем кольца 8 корпуса 1 на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения, на внешней стороне кольца 8 корпуса 1 по периметру в промежутке от задней стенки корпуса 1 до кольца упора крышки 10 выполнены сквозные отверстия, рабочее колесо 5 выполнено в форме полого диска, расстояние между передней стенкой 7 и крышкой 5.5 рабочего колеса 5 составляет 3 мм, внешний диаметр кольца-улитки 5 больше диметра передней стенки корпуса 7, внутренний диаметр кольца-улитки 5 больше диаметра рабочего колеса 5, при этом внутренний радиус кольца-улитки 8 уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки 5 выполнен по дуге окружности радиусом 59 мм, в крышке 4 корпуса 1 выполнено отверстие для размещения патрубка подвода суспензии 11 и отверстие для размещения патрубка отвода суспензии 12, ширина лопастей 5.4 5 мм. Результаты исследований деталей показали, что после непрерывной работы насоса центробежного в течении 30 суток при перекачке суспензии плотностью 1,12 гр/см3 и содержания 40 процентов крахмала в воде, максимальный износ деталей наблюдался в лопастях 5.4 и составил 0,015 мкм, что позволяет достичь периода нормального изнашивания в течении 50 лет.

Второй вариант реализации. Насос центробежный, содержащий корпус 1, заднюю стенку 6, переднюю стенку 7, кольцо 8 корпуса 1, размещенного между задней 6 и передней 7 стенкой, крышки 3 и 4 корпуса, рабочее колесо 5, при этом передняя стенка 7 соединена с рабочим колесом 5 торцевым уплотнением, при этом рабочее колесо 5 содержит корпус 5.3, крышку 5.5, кольцо 5.6, лопасти5.4, ступицу 5.1, кольцо-улитку 2, рабочий объем 13, ограниченный передней стенкой 7 корпуса 1, внутренним радиусом кольца-улитки 2 и крышкой корпуса 4, патрубок подвода суспензии 11, патрубок отвода суспензии 12, передняя стенка 7 корпуса 1 содержит сквозное отверстие 9, кольцо 8 корпуса 1 выполнено цилиндрической формы, внутри кольца 8 корпуса 1 размещено кольцо упора крышки 10, кольцо упора крышки 10 разделяет внутренний объем кольца 8 корпуса 1 на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения, на внешней стороне кольца 8 корпуса 1 по периметру в промежутке от задней стенки корпуса 1 до кольца упора крышки 10 выполнены сквозные отверстия, рабочее колесо 5 выполнено в форме полого диска, расстояние между передней стенкой 7 и крышкой 5.5 рабочего колеса 5 составляет 4 мм, внешний диаметр кольца-улитки 5 больше диметра передней стенки корпуса 7, внутренний диаметр кольца-улитки 5 больше диаметра рабочего колеса 5, при этом внутренний радиус кольца-улитки 8 уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки 5 выполнен по дуге окружности радиусом 60 мм, в крышке 4 корпуса 1 выполнено отверстие для размещения патрубка подвода суспензии 11 и отверстие для размещения патрубка отвода суспензии 12, ширина лопастей 5.4 6 мм. Результаты исследований деталей показали, что после непрерывной работы насоса центробежного в течении 30 суток при перекачке суспензии плотностью 1,12 гр/см3 и содержания 40 процентов крахмала в воде, максимальный износ деталей наблюдался в лопастях 5.4 и составил 0,014 мкм, что позволяет достичь периода нормального изнашивания в течении 50 лет.

Третий вариант реализации. Насос центробежный, содержащий корпус 1, заднюю стенку 6, переднюю стенку 7, кольцо 8 корпуса 1, размещенного между задней 6 и передней 7 стенкой, крышки 3 и 4 корпуса, рабочее колесо 5, при этом передняя стенка 7 соединена с рабочим колесом 5 торцевым уплотнением, при этом рабочее колесо 5 содержит корпус 5.3, крышку 5.5, кольцо 5.6, лопасти5.4, ступицу 5.1, кольцо-улитку 2, рабочий объем 13, ограниченный передней стенкой 7 корпуса 1, внутренним радиусом кольца-улитки 2 и крышкой корпуса 4, патрубок подвода суспензии 11, патрубок отвода суспензии 12, передняя стенка 7 корпуса 1 содержит сквозное отверстие 9, кольцо 8 корпуса 1 выполнено цилиндрической формы, внутри кольца 8 корпуса 1 размещено кольцо упора крышки 10, кольцо упора крышки 10 разделяет внутренний объем кольца 8 корпуса 1 на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения, на внешней стороне кольца 8 корпуса 1 по периметру в промежутке от задней стенки корпуса 1 до кольца упора крышки 10 выполнены сквозные отверстия, рабочее колесо 5 выполнено в форме полого диска, расстояние между передней стенкой 7 и крышкой 5.5 рабочего колеса 5 составляет 5 мм, внешний диаметр кольца-улитки 5 больше диметра передней стенки корпуса 7, внутренний диаметр кольца-улитки 5 больше диаметра рабочего колеса 5, при этом внутренний радиус кольца-улитки 8 уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки 5 выполнен по дуге окружности радиусом 61 мм, в крышке 4 корпуса 1 выполнено отверстие для размещения патрубка подвода суспензии 11 и отверстие для размещения патрубка отвода суспензии 12, ширина лопастей 5.4 7 мм. Результаты исследований деталей показали, что после непрерывной работы насоса центробежного в течении 30 суток при перекачке суспензии плотностью 1,12 гр/см3 и содержания 40 процентов крахмала в воде, максимальный износ деталей наблюдался в лопастях 5.4 и составил 0,018 мкм, что позволяет достичь периода нормального изнашивания в течении 50 лет.

Приведенные выше примеры показали, что общая надежность насоса центробежного за счет использования дуговых форм деталей, а также циркуляции суспензии в критических местах насоса центробежного повышается.

Таким образом, насос центробежный позволяет производить перекачку суспензии с абразивными свойствами без дополнительных мероприятий по замене деталей из-за изнашивания контактирующих с суспензией поверхностями в процессе работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный насос для отделения захваченного газа от обрабатываемой текучей среды и центробежный насос для отделения газа от перекачиваемой газосодержащей волокнистой суспензии | 1990 |

|

SU1825402A3 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2239725C2 |

| НАСОСНЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА И АВТОМАТ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511974C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829140C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829141C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС И ЕГО РАБОЧЕЕ КОЛЕСО | 2006 |

|

RU2392499C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ РЕГУЛИРОВКИ РАССТОЯНИЯ ИЗНОСОСТОЙКОЙ ПЛАСТИНЫ ОТ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2751118C2 |

| Способ нагнетания жидкой среды, центробежный насос и его рабочее колесо | 2015 |

|

RU2633211C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

Изобретение относится к центробежным насосам, а также к насосам, приспособленным для перекачки особых текучих сред. Технический результат - повышение надежности насоса. Насос содержит корпус, заднюю стенку, переднюю стенку, кольцо корпуса, размещенного между задней и передней стенкой, крышки корпуса, рабочее колесо. Передняя стенка соединена с рабочим колесом торцевым уплотнением, при этом рабочее колесо содержит корпус, крышку, кольцо, лопасти, ступицу, кольцо-улитку, рабочий объем, ограниченный передней стенкой корпуса, внутренним радиусом кольца-улитки и крышкой корпуса, патрубок подвода суспензии, патрубок отвода суспензии, характеризующийся тем, что передняя стенка корпуса содержит сквозное отверстие, кольцо корпуса выполнено цилиндрической формы, внутри кольца корпуса размещено кольцо упора крышки, кольцо упора крышки разделяет внутренний объем кольца корпуса на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения. На внешней стороне кольца корпуса по периметру в промежутке от задней стенки корпуса до кольца упора крышки выполнены сквозные отверстия, рабочее колесо выполнено в форме полого диска, расстояние между передней стенкой и крышкой рабочего колеса составляет от 3 мм до 5 мм, при этом зазор, образованный расстоянием между ступицей рабочего колеса и передней стенкой корпуса выполнен с возможностью циркуляции суспензии из рабочего объема в камеру водного охлаждения торцевого уплотнения, кольцо-улитка выполнено в виде кольца, при этом внешний диаметр кольца-улитки больше диметра передней стенки корпуса, внутренний диаметр кольца-улитки больше диаметра рабочего колеса, при этом внутренний радиус кольца-улитки уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки выполнен по дуге окружности, в крышке корпуса выполнено отверстие для размещения патрубка подвода суспензии и отверстие для размещения патрубка отвода суспензии. 7 з.п. ф-лы, 5 ил.

1. Насос центробежный, содержащий корпус, заднюю стенку, переднюю стенку, кольцо корпуса, размещенного между задней и передней стенкой, крышки корпуса, рабочее колесо, при этом передняя стенка соединена с рабочим колесом торцевым уплотнением, при этом рабочее колесо содержит корпус, крышку, кольцо, лопасти, ступицу, кольцо-улитку, рабочий объем, ограниченный передней стенкой корпуса, внутренним радиусом кольца-улитки и крышкой корпуса, патрубок подвода жидкости, патрубок отвода жидкости, характеризующийся тем, что передняя стенка корпуса содержит сквозное отверстие, кольцо корпуса выполнено цилиндрической формы, внутри кольца корпуса размещено кольцо упора крышки, кольцо упора крышки разделяет внутренний объем кольца корпуса на камеру воздушного охлаждения торцевого уплотнения и камеру водного охлаждения торцевого уплотнения, на внешней стороне кольца корпуса по периметру в промежутке от задней стенки корпуса до кольца упора крышки выполнены сквозные отверстия, рабочее колесо выполнено в форме полого диска, расстояние между передней стенкой и крышкой рабочего колеса составляет от 3 мм до 5 мм, при этом зазор, образованный расстоянием между ступицей рабочего колеса и передней стенкой корпуса выполнен с возможностью циркуляции суспензии из рабочего объема в камеру водного охлаждения торцевого уплотнения, кольцо-улитка выполнено в виде кольца, при этом внешний диаметр кольца-улитки больше диметра передней стенки корпуса, внутренний диаметр кольца-улитки больше диаметра рабочего колеса, при этом внутренний радиус кольца-улитки уменьшается от 160 мм до 125 мм, а переход от меньшего радиуса к большему радиусу кольца-улитки выполнен по дуге окружности, в крышке корпуса выполнено отверстие для размещения патрубка подвода суспензии и отверстие для размещения патрубка отвода суспензии.

2. Насос центробежный по п.1, отличающийся тем, что диаметр задней стенки корпуса меньше диаметра передней стенки корпуса.

3. Насос центробежный по п.1, отличающийся тем, что корпус, лопасти и кольцо рабочего колеса соединены между собой неразъемным соединением.

4. Насос центробежный по п.1, отличающийся тем, что лопасти рабочего колеса выполнены в форме дуги шириной от 5 мм до 7 мм.

5. Насос центробежный по п.1, отличающийся тем, что переход от меньшего радиуса к большему радиусу кольца-улитки выполнен по дуге окружности радиусом от 59 мм до 61 мм.

6. Насос центробежный по п.1, отличающийся тем, что радиус патрубка отвода жидкости равен радиусу дуги окружности перехода кольца-улитки от меньшего радиуса к большему радиусу.

7. Насос центробежный по п.1, отличающийся тем, что в нижней части крышки корпуса выполнено отверстие для размещения шарового крана.

8. Насос центробежный по п.1, отличающийся тем, что кольцо-улитка выполнено из полиамида ПА-6.

| CN 210343721 U 17.04.2020 | |||

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОСНЫЙ КОНСОЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2111383C1 |

| US 4913619 A1, 03.04.1990. | |||

Авторы

Даты

2024-02-12—Публикация

2023-10-18—Подача