Изобретение относится к теплотехнике, а в частности к теплообменным аппаратам с рекуперативной передачей тепла, и может быть использовано в химической, пищевой и смежных отраслях промышленности. Наиболее эффективное использование данного устройства возможно при умеренных и малых расходах теплоносителей.

Известен «Спиральный теплообменник» [1], содержащий два контура, разделенные друг от друга металлической стенкой, со спиральными каналами для течения горячего и холодного теплоносителя. Теплообменник отличается тем, что он составлен из двух профилированных панелей, наложенных с двух сторон на плоский металлический лист, причем каналы каждого контура образованы совокупностью поверхностей панели и этого листа. Как видно из рисунка в описании, каналы в сечении имеют полукруглую форму. Профилированные панели и плоский лист стянуты болтами с гайками. Плоский металлический лист служит поверхностью теплообмена.

Недостатками данного аппарата являются сложность изготовления, а также то, что плоский металлический лист лишь частично омывается горячим и холодным теплоносителем: поверхность между спиральными каналами не участвует в процессе теплообмена.

Также известен «Теплообменник» [2], который содержит корпус с патрубками подвода и отвода рабочих сред и каналы для теплоносителей, образованные ребрами, примыкающими к оболочке корпуса. Корпус выполнен в виде цилиндрической оболочки, в который заключена теплообменная поверхность в виде двухзаходного винтового шнека с образованием двух винтовых каналов одинакового сечения, разделенных стенками, являющимися ребрами шнека Подвод и отвод теплоносителей осуществляется посредством коллекторов, в которых установлены перегородки для разделения потоков теплоносителей. Оба винтовых канала идентичны по конструкции, поэтому, как указали авторы изобретения, при подводе теплоносителей не требуется их разделения на «чистый» и «грязный». Применение винтовых каналов и вращательного движения теплоносителей позволяет улучшить показатели теплообмена.

Однако, у данной конструкция имеются недостатки:

- во-первых, конструкция является неразборной, отсюда сложность обслуживания и механической очистки поверхностей теплообмена;

- во-вторых, устройство сложно в изготовлении. Ребра шнека должны быть герметично приварены как к поверхности трубы шнека, так и к внутренней поверхности цилиндрического корпуса. Качественная приварка ребер к трубе шнека возможна, а вот приварка ребер изнутри к корпусу сложна, и возможна только для устройства значительных размеров;

- в-третьих, центральная часть аппарата в процессе теплообмена не участвует, т.к. по трубе шнека теплоносители не проходят;

- в-четвертых, для интенсификации теплообмена скорость течения теплоносителей в винтовых каналах может быть увеличена исключительно увеличением их расхода.

Из работы [3] известен «Вихревой теплообменный аппарат», содержащий две смежные соосные вихревые камеры, образованные тремя плоскими дисками, из которых крайние диски являются крышками, а средний диск - поверхностью теплообмена, двумя цилиндрическими кольцами, зажатыми между дисками, входные и выходные патрубки, расположенные тангенциально на цилиндрических кольцах и в центре обеих крышек. Диаметр обеих вихревых камер одинаковый. Камера первого теплоносителя имеет тангенциальный патрубок и патрубок в центре плоской крышки. Камера второго теплоносителя также имеет тангенциальный патрубок и патрубок в центре плоской крышки.

Между плоскими крышками-дисками с центральными патрубками, при помощи шпилек, зажаты: два цилиндрических кольца с тангенциальными патрубками, а между цилиндрическими кольцами - теплообменный диск. Герметичность сборки обеспечивается прокладками. Аппарат может быть выполнен из стали или другого металла и имеет простую разборную конструкцию.

Известный вихревой теплообменный аппарат работает следующим образом.

Первый теплоноситель подается в тангенциальный патрубок первой вихревой камеры, совершает вращательно-поступательное движение внутри камеры и покидает её через центральный патрубок.

Второй теплоноситель может быть подан либо по тангенциальному, либо по центральному патрубку. При этом в аппарате реализуется соответственно прямоточная или противоточная схема теплообмена. При тангенциальной подаче теплоносителя в камере достигается более интенсивное вращение жидкости, лучшее вихреобразование и теплообмен.

Тепло передается через теплообменный диск от горячего к холодному теплоносителю. Вращательно-поступательное движение теплоносителей внутри камер сопровождается вихреобразованием и турбулизацией потоков, что существенно интенсифицирует теплообмен. Скорость вращения теплоносителя в вихревой камере определяет интенсивность теплоотдачи α. Для её повышения можно увеличить скорость во входном патрубке. При заданном расходе теплоносителя это можно достичь уменьшением проходного сечения патрубка. Интенсификация теплооотдачи в обеих камерах ведёт к росту общего коэффициента теплопередачи K в аппарате, т.е. к повышению эффективности его работы.

Данное устройство является наиболее близким по технической сущности и достигаемому результату (прототип).

Известный вихревой теплообменный аппарат (прототип) характеризуется повышенными значениями коэффициентов теплопередачи, однако преимущества аппарата ограничены тем, что при подаче обоих теплоносителей в одиночные тангенциальные патрубки в пространстве вихревой камеры наблюдается неравномерность поля скоростей. Скорость теплоносителя на выходе из входного патрубка быстро уменьшается, а различные участки теплообменного диска даже на одном радиусе, но на разном удалении от входного патрубка омываются теплоносителем с разной скоростью, за счёт чего на участках с пониженной скоростью процесс теплообмена несколько замедляется.

Кроме того, «Вихревой теплообменный аппарат» [3] (прототип) имеет повышенное гидравлическое сопротивление, что обусловлено структурой потока в аппарате. При увеличении нагрузки по теплоносителю происходит повышение гидравлического сопротивления, одновременно повышается давление в вихревой камере. Гидравлическое сопротивление вихревой камеры определяется условиями на входе, в объёме камеры и в патрубке на выходе. Повышенное гидравлическое сопротивление в объёме камеры обусловлено неравномерностью скоростей по окружности камеры. Это возникает при подаче теплоносителей в одиночные тангенциальные патрубки, когда в пространстве вихревой камеры наблюдается неравномерность скоростей по отношению к теплообменному диску. Это влияет и на теплопередачу и на гидравлическое сопротивление камеры. Повышение сопротивления сопровождается ростом давления в камере. За счёт повышения давления в вихревой камере возможна деформация среднего диска в сторону камеры, где давление ниже. Деформация диска может привести к нарушению герметичности аппарата в местах установки прокладок. Таким образом, снижается надёжность работы аппарата.

Решение проблем, связанных с теплообменым и гидравлическим сопротивлением простым увеличением числа входных тангенциальных патрубков до 2, 3, 4 … не целесообразно, т.к. связано с усложнением конструкции аппарата и его обвязки подводящими трубами.

Задачи, на решение которых направлено заявляемое изобретение заключаются в снижении затрат энергии на подачу теплоносителей в аппарат и повышение его надёжности.

Техническим результатом является снижение гидравлического сопротивления аппарата, более равномерная работа камер аппарата и снижение возникающего в нём давления.

Поставленная задача решается за счет того, что в вихревом теплообменном аппарате, содержащем две смежные соосные вихревые камеры, образованные тремя плоскими дисками, из которых крайние диски являются крышками, а средний диск - поверхностью теплообмена, двумя цилиндрическими кольцами, зажатыми между дисками, входные и выходные патрубки, расположенные тангенциально на цилиндрических кольцах и в центре обеих крышек, обе вихревые камеры снабжены пластинами дугового профиля, которые закреплены по окружности на среднем диске, перпендикулярно к его плоскости. Пластины имеют высоту, равную высоте вихревых камер и образуют замкнутый контур, делящий объём вихревой камеры на два пространства: периферийное - кольцевое и центральное. Такое зонирование внутреннего объёма вихревой камеры должно способствовать достижению технического результата.

Сумма длин всех пластин дугового профиля в вихревой камере составляет от 1,1 до 1,2 длины окружности, на которой они установлены. Концы соседних пластин скреплены между собой винтами, внахлест с образованием регулируемых щелей Δ шириной от 0,2 до 0,5 высоты вихревой камеры. У каждой пластины дугового профиля первый неподвижный конец размещен в периферийном пространстве, а второй подвижный конец - в центральном пространстве. Подвижность второго конца пластины дугового профиля необходима для возможности регулировки ширины щели Δ.

Кроме того, предпочтительно, чтобы отношение диаметра каждой вихревой камеры к её высоте находилось в пределах от 10 до 30.

Предпочтительно, чтобы диаметр окружности, на которой установлены пластины дугового профиля, составляли от 0,6 до 0,9 диаметра вихревой камеры.

Предпочтительно, чтобы все пластины дугового профиля имели одинаковые размеры и форму.

Предпочтительно, чтобы количество пластин дугового профиля в вихревой камере составляло от 4 до 12.

Предпочтительно, чтобы в обеих вихревых камерах все регулируемые щели между концами пластин дугового профиля имели равную ширину Δ.

Достигаемый технический результат заключается в снижении гидравлического сопротивления камер аппарата, более равномерной работе его камер и снижении возникающего в нём давления.

Всё это достигается использованием конструктивных элементов - пластин дугового профиля.

Использование пластин дугового профиля улучшает структуру потока в вихревой камере, что проявляется в выравнивании скоростей на заданном радиусе камеры и в снижении гидравлического сопротивления и давления в вихревой камере при том же расходе, за счёт чего снижаются возможные деформации теплообменного диска, и перемещения в уплотнениях, что тем самым повышает надёжность аппарата.

Изобретение поясняется чертежами.

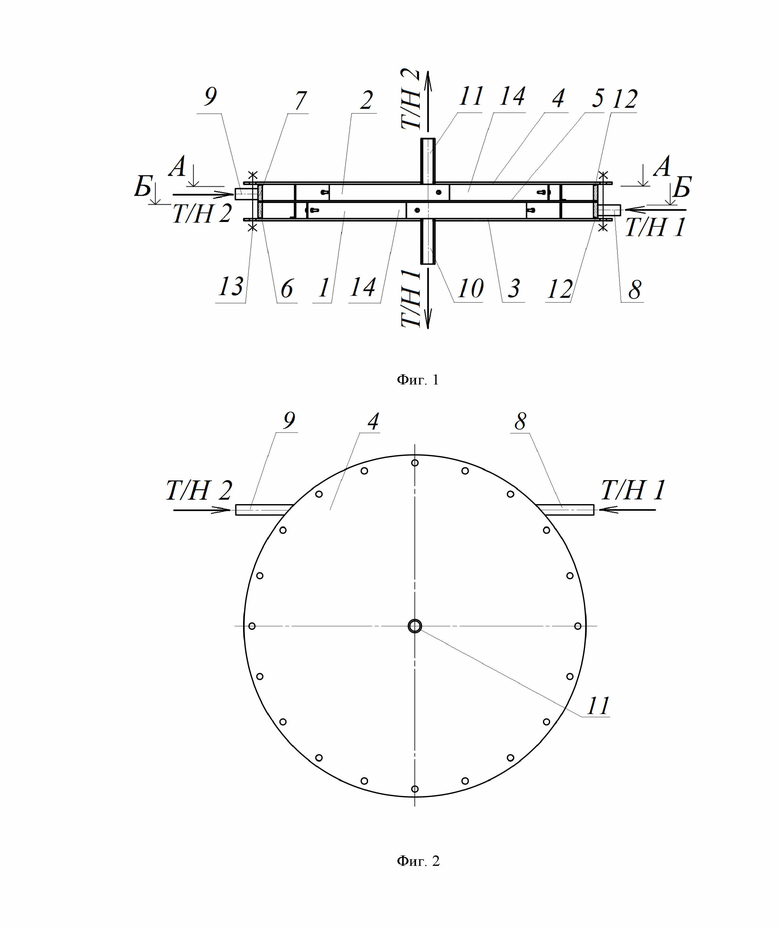

На фиг.1 показан общий вид аппарата в разрезе.

На фиг.2 - вид на аппарат сверху.

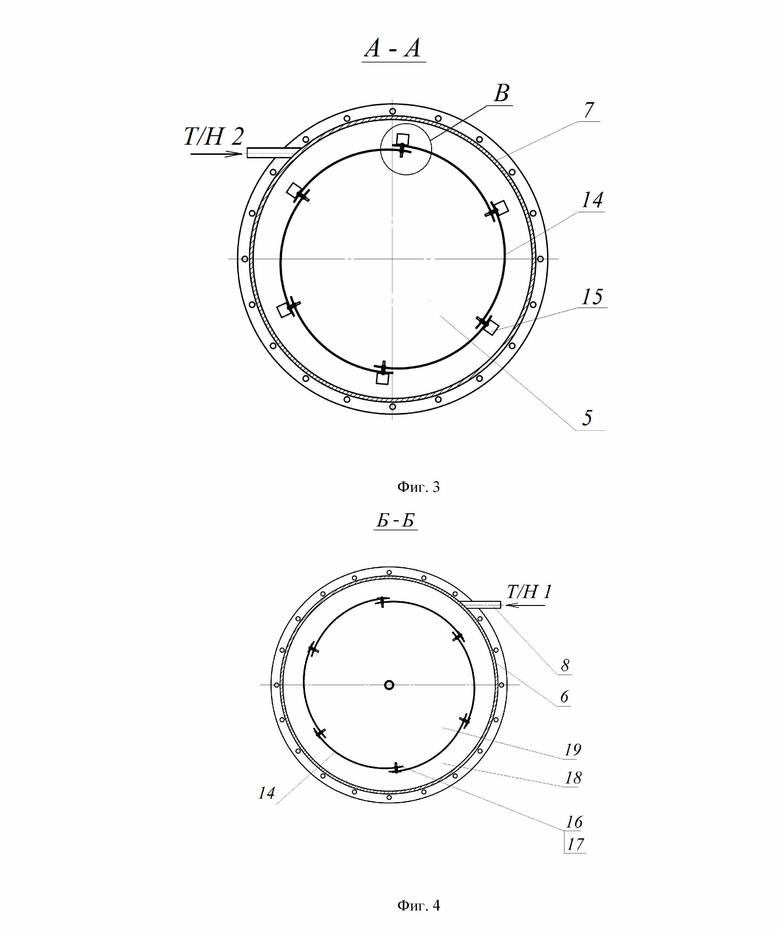

На фиг.3 - поперечный разрез по А-А на фиг.1.

На фиг.4 - поперечный разрез по Б-Б на фиг.1.

На фиг.5 - выносной элемент В на фиг.3

Вихревой теплообменный аппарат (фиг.1) имеет разборную конструкцию. Он содержит две смежные соосные вихревые камеры 1 и 2.

Камеры образованы тремя плоскими дисками, из которых крайние диски 3,4 являются крышками, а средний диск 5 - поверхностью теплообмена, двумя цилиндрическими кольцами 6 и 7, зажатыми между дисками, имеют входные патрубки 8,9 и выходные патрубки 10,11. Патрубки 8,9 расположены тангенциально на цилиндрических кольцах 6,7, а патрубки 10,11 в центре крышек 3,4. Кольца 6 и 7 могут быть приварены к центральному диску 5, образуя единый элемент. Для герметичности вихревых камер использованы прокладки 12 (материал - паронит, резина, фторопласт….). Цилиндрические кольца 6,7 и средний диск 5 зажаты между крышками 3 и 4 при помощи шпилек 13. Количество шпилек должно обеспечивать герметичность камер аппарата.

Вихревые камеры 1 и 2 снабжены пластинами дугового профиля 14, которые закреплены по окружности на среднем диске 5, перпендикулярно к его плоскости, имеют высоту, равную высоте вихревых камер. Для установки пластин 14 на диске 5 закреплены уголки 15 Пластины 14 прикреплены к уголкам 15 винтами 16 с гайками 17 (см. фиг.3 и 5). В каждой камере (см. фиг. 3 и 4) пластины 14 образуют замкнутый контур, который делит объём вихревой камеры на два пространства: периферийное - кольцевое 18 и центральное 19 (см. фиг. 4). Сумма длин всех пластин дугового профиля 14 в вихревой камере составляет от 1,1 до 1,2 длины окружности, на которой они установлены. Концы соседних пластин 14 скреплены между собой винтами 16 с гайками 17 внахлест с образованием регулируемых щелей 20 шириной Δ от 0,2 до 0,5 высоты вихревой камеры (см. фиг. 5). У каждой пластины дугового профиля 14 первый неподвижный конец 21 размещен в периферийном пространстве 18, а второй конец 22, обладающий подвижностью (для возможности регулировки ширины щели) - в центральном пространстве 19. Неподвижный конец 21 пластины дугового профиля 14 может быть дополнительно закреплен на диске 5 при помощи сварки.

Отношение диаметра вихревой камеры к её высоте должно преимущественно находиться в пределах от 10 до 30.

Диаметр окружности, на которой установлены пластины дугового профиля, должен преимущественно составлять от 0,6 до 0,9 диаметра вихревой камеры.

Все пластины дугового профиля 14 должны преимущественно иметь одинаковые размеры и форму.

Число пластин дугового профиля 14 в вихревой камере должно преимущественно составлять от 4 до 12.

Все регулируемые щели 20 между концами пластин дугового профиля 14 должны преимущественно иметь равную ширину Δ.

Работа аппарата происходит следующим образом. Первый (горячий) теплоноситель Т/Н 1 подается в тангенциальный патрубок 8 нижней вихревой камеры 1, и он совершает вращательное движение внутри кольцевого пространства 18, образованного пластинами дугового профиля 14. Теплоноситель Т/Н 1 омывает поверхность теплообмена диска 5 в его периферийной части, обеспечивая равномерное распределение скоростей на всём протяжении внешнего пространства 18. По мере вращательного движения теплоносителя в пространстве 18 происходит равномерный отвод теплоносителя Т/Н 1 во внутреннее пространство 19 через щели 20. При этом обеспечивается равномерное омывание центральной части теплообменной поверхности диска 5. Теплообмен происходит в условиях зонирования поверхности теплообмена, движение теплоносителя носит вращательно-поступательный характер с вихреобразованием, что обеспечивает высокую интенсивность теплоотдачи.

Теплоноситель Т/Н 1 покидает вихревую камеру 1 через патрубок 10.

Второй (холодный) теплоноситель подается в верхнюю камеру 2 через патрубок 9. Процессы, происходящие в камере 2 аналогичны с процессами в камере 1. Тепло от горячего Т/Н 1 через теплообменный диск 5 передается к холодному Т/Н 2. Теплоноситель Т/Н 2 покидает вихревую камеру 2 через патрубок 11.

Таким образом, при указанном движении теплоносителей внутри обеих камер аппарата создаются условия отвечающие оптимальному распределению теплоносителей по объёму вихревых камер, что ведёт к снижению гидравлического сопротивления аппарата и рациональному использованию поверхности теплообмена в пределах внешнего пространства 18 и внутреннее пространства 19 камер. Зонирование камер вихревого теплообменного аппарата пластинами дугового профиля 14 обеспечивает снижение затрат энергии на перекачку теплоносителей при высоких показателях теплопередачи.

Для изучения работы предлагаемого аппарата были выполнены опыты.

Опыты проводили на стенде, который включал опытный теплообменный аппарат, бак с ТЭНом для горячей воды, центробежный насос, ротаметры для измерения расхода горячей и холодной воды.

Схема стенда обеспечивала циркуляцию горячей воды. Для подачи холодной воды использовали водопровод. Подачу насоса регулировали частотным регулятором и вентилями.

Опытный аппарат (см.фиг.1) состоял из двух вихревых камер, разделенных теплообменным диском. Диаметр обеих камер равен D = 610 мм при высоте камер В = 30 мм. Аппарат изготовлен из нержавеющей стали 12Х18Н10Т, имеет разборную конструкцию. Основные элементы аппарата соединены шпильками М10 (20 шт.).

Опытный аппарат размещали так, чтобы теплообменный диск был горизонтален. Гидравлическое сопротивление ΔР измеряли в нижней камере с горячим теплоносителем с входным тангенциальным патрубком и выходным патрубком в центре нижней крышки. Давление на входе и выходе из камеры измеряли цифровым прибором, и разность показаний соответствовала гидравлическому сопротивлению (ΔР) камеры. Устройство верхней камеры с холодным теплоносителем было полностью аналогично устройству нижней камеры. Воду в неё подавали через тангенциальный патрубок.

Опыты на вихревом теплообменном аппарате выполняли сериями:

в серии 1 опытов - с пустыми вихревыми камерами. В сериях 2, 3,4 опыты выполняли с камерами, где были установлены внутренние устройства - пластины дугового профиля из нержавеющей стали толщиной 2 мм в количестве шести штук. Пластины размещались на окружности диаметром 500 мм. Зазоры между концами пластин Δ устанавливали одинаковые в верхней и нижней камере. Зазоры Δ меняли и они составлял в серии 2 - 6 мм; в серии 3 - 10 мм, в серии 4 - 15 мм. Для установки требуемого зазора Δ использовали винты М4 с гайками (см.фиг. 5).

Опыты выполняли на воде, в ходе которых расход меняли по горячей - от 0,172 до 2,73 м3/ч, по холодной - от 0,155 до 1,76 м3/ч. Начальная температура воды в опытах составлял: для горячей - 40÷43°С, для холодной - 9÷10°С. Результаты части опытов приведены в таблице 1. Расход холодной воды для всех приведённых опытов - Vх = 1,76 м3/ч.

Коэффициенты теплопередачи К (Вт/м2К) определяли из основного уравнентия теплопередачи по количеству тепла , которое получила холодная вода:

, которое получила холодная вода:

K =  ,

,

где F - поверхность теплообмена аппарата;

- средняя разность температур теплоносителей.

- средняя разность температур теплоносителей.

Пустая ВК (прототип)

Зазор Δ = 6 мм

Зазор Δ =10 мм

Зазор Δ =15 мм

Из таблицы 1 видно, что применение в вихревой камере внутренних устройств (пластин дугового профиля) позволяет существенно снизить гидравлическое сопротивление вихревого теплообменного аппарата. Так при расходе теплоносителя Vг = 1,615м3/ч для прототипа сопротивление равно ΔPг = 11,8 кПа (100%). Для предлагаемого аппарата с зазором Δ = 6 мм сопротивление меньше и составляет ΔPг = 5,4 кПа (или 45,8%). При этом коэффициенты К различаются незначительно. И так далее. Таким образом, сопротивление предлагаемого аппарата с пластинами дугового профиля составляет от 45,8 до 77% сопротивления прототипа. Соответственно, затраты энергии на прокачку теплоносителей через аппарат при одинаковом их расходе могут быть сокращены на 54 ÷ 23 % при одновременном повышении надёжности аппарата. Результаты опытов по теплообмену подтвердили эффективность аппарата. Коэффициенты теплопередачи К (таблица 1) имеют значения 890 ÷1100 Вт/м2 К.

Список использованных источников

1.Полезная модель к патенту РФ 117596 U1, МПКF28D 9/04, Спиральный теплообменник/ Боташев А.Ю., Малсугенов Р.С. - опубл. 27.06.2012, Бюл. №18.

2. Патент РФ 2269080, МПКF28D7/10, Теплообменник / Лядухин В.И, Болдов В.Ю. - опубл. 27.01.2006, Бюл № 03.

3. Попов А.С., Косырев В.М. Разработка стенда для изучения вихревого теплообменного аппарата. В сборнике «Наука. Технология. Производство-2014: тезисы докладов Международной научно-технической конференции студентов, аспирантов и молодых ученых» / редкол.: Евдокимова Н.Г. и др. - Уфа: РИЦ УГНТУ, 2014. - 98 с. ISBN 978-5-7831-1181-5 С. 36-37. – Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой теплообменный аппарат | 2024 |

|

RU2831874C1 |

| Вихревой теплообменный аппарат | 2021 |

|

RU2766504C1 |

| Вихревой теплообменный аппарат | 2019 |

|

RU2711569C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| Циклон | 1977 |

|

SU709182A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| КОНТАКТНО-ВИХРЕВОЙ АППАРАТ | 2006 |

|

RU2332628C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

RU2029215C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2478891C2 |

Изобретение относится к области теплотехники и может быть использовано в вихревых теплообменных аппаратах с рекуперативной передачей тепла. В вихревом теплообменном аппарате, содержащем две смежные соосные вихревые камеры, образованные тремя плоскими дисками, из которых крайние диски являются крышками, а средний диск – поверхностью теплообмена, двумя цилиндрическими кольцами, зажатыми между дисками, входные и выходные патрубки, расположенные тангенциально на цилиндрических кольцах и в центре обеих крышек, при этом обе вихревые камеры снабжены пластинами дугового профиля, которые закреплены по окружности на среднем диске перпендикулярно к его плоскости. Пластины имеют высоту, равную высоте вихревых камер, и образуют замкнутый контур, делящий объём вихревой камеры на два пространства: периферийное – кольцевое и центральное. Концы соседних пластин скреплены между собой винтами внахлест с образованием регулируемых щелей. Технический результат - снижение гидравлического сопротивления аппарата, более равномерная работа камер аппарата и снижение возникающего в нём давления. 5 з.п. ф-лы, 5 ил.

1. Вихревой теплообменный аппарат, содержащий две смежные соосные вихревые камеры, образованные тремя плоскими дисками, из которых крайние диски являются крышками, а средний диск – поверхностью теплообмена, двумя цилиндрическими кольцами, зажатыми между дисками, входные и выходные патрубки, расположенные тангенциально на цилиндрических кольцах и в центре обеих крышек, отличающийся тем, что обе вихревые камеры снабжены пластинами дугового профиля, которые закреплены по окружности на среднем диске, перпендикулярно к его плоскости, имеют высоту, равную высоте вихревых камер, образуют замкнутый контур, делящий объём вихревой камеры на два пространства: периферийное – кольцевое и центральное, причём сумма длин всех пластин дугового профиля в вихревой камере составляет от 1,1 до 1,2 длины окружности, на которой они установлены, концы соседних пластин скреплены между собой винтами внахлест с образованием регулируемых щелей шириной от 0,2 до 0,5 высоты вихревой камеры, у каждой пластины дугового профиля первый неподвижный конец размещен в периферийном пространстве, а второй конец, обладающий подвижностью при регулировке ширины щели, – в центральном пространстве.

2. Вихревой теплообменный аппарат по п. 1, отличающийся тем, что отношение диаметра вихревой камеры к её высоте находится в пределах от 10 до 30.

3. Вихревой теплообменный аппарат по п. 1, отличающийся тем, что диаметр окружности, на которой установлены пластины дугового профиля, составляет от 0,6 до 0,9 диаметра вихревой камеры.

4. Вихревой теплообменный аппарат по п. 1, отличающийся тем, что все пластины дугового профиля имеют одинаковые размеры и форму.

5. Вихревой теплообменный аппарат по п. 1, отличающийся тем, что количество пластин дугового профиля в вихревой камере – от 4 до 12.

6. Вихревой теплообменный аппарат по п. 1, отличающийся тем, что в каждой вихревой камере все регулируемые щели между концами пластин дугового профиля имеют равную ширину.

| Вихревой теплообменный аппарат | 2019 |

|

RU2711569C1 |

| Вихревой теплообменный аппарат | 2021 |

|

RU2766504C1 |

| ТЕПЛООБМЕННИК | 2003 |

|

RU2269080C2 |

| Приспособление к трубчатым предохранителям типа ПР на токи от 15 до 350 а для предотвращения выпадания патронов из контактных губок | 1958 |

|

SU117596A1 |

| Способ прессования прочных алюминиевых сплавов и других малопластичных металлов и сплавов | 1959 |

|

SU129616A1 |

| CN 110307739 A, 08.10.2019. | |||

Авторы

Даты

2024-02-12—Публикация

2023-11-28—Подача