Изобретение относится к производству активного угля и органических продуктов из углеродсодержащего сырья.

Известен способ непрерывной переработки углеродсодержащего сырья в аппарате для получения активных углей в псевдоожиженном слое, включающий стадии предварительного нагрева сырья при температуре 100-150oC, низкотемпературной карбонизации при температуре 400-500oC, высокотемпературной карбонизации при температуре 750-850oC, активации твердого продукта карбонизации парогазовой смесью (Авт. свид. СССР N 467761, C 01 B 31/08, 1972).

Известно устройство для непрерывной переработки углеродсодержащего сырья, содержащее последовательно соединенные посредством переточных патрубков и размещенные друг под другом реакционные камеры предварительного нагрева, низкотемпературной и высокотемпературной карбонизации и активации, узлы подачи сырья и перегретого водяного пара, патрубки для отвода активного угля и парогазовой смеси (Авт. свид. СССР N 467761, C 01 B 31/08, 1972).

Недостатками известных способа и устройства являются сложная технология проведения процесса, использование высоких температур, получение активного угля с низкой сорбционной способностью по отношению к нефти и нефтепродуктам и недоизвлечение органических продуктов переработки ввиду ограниченных технологических возможностей.

Известен способ непрерывной переработки углеродсодержащего сырья, включающий подачу сырья в узел предварительного нагрева, введение реакционных добавок в сырье, стадии предварительного нагрева сырья, карбонизации, активации и созревания (Патент RU N 2118291, C 01 B 31/08, C 10 G 1/00, 1998 - прототип).

Известно также устройство для непрерывной переработки углеродсодержащего сырья, содержащее узлы введения реакционных добавок, подачи сырья и соединенные переточными патрубками узел предварительного нагрева сырья, камеры карбонизации, активации и созревания (Патент RU N 2118291, C 01 B 31/08, C 10 G 1/00, 1998 - прототип).

Недостатком известного способа является его недостаточная эффективность из-за низкой производительности и нестабильного качества получаемого продукта карбонизации. Это объясняется тем, что не происходит равномерного распределения реакционных добавок, подаваемых в сырье на стадиях переработки сырья, а именно, во время подачи сырья на стадию предварительного нагрева и/или на стадию предварительного нагрева сырья, поскольку сырье на упомянутых стадиях имеет неоднородные размеры, а также слишком высокую и слишком различную влажность. Кроме того, температура на стадии предварительного нагрева сырья недостаточна, что является сдерживающим фактором производственного процесса на последующих стадиях.

Недостатками известного устройства являются низкая производительность из-за неэффективной конструкции узла предварительного нагрева, сдерживающего работу всего устройства. Выполнение всех камер в виде реакторов шнекового типа со шнеками, на винтах которых имеются пазы, - ненадежно из-за постоянного застревания сырья в этих пазах и неравномерного в результате этого (с образованием застойных зон) перемещения перерабатываемого сырья из одного узла устройства в другой. Размещение узлов подачи реакционных добавок на входе бункера-питателя и/или на входе камеры карбонизации также неэффективно, т. к. не обеспечивает равномерного распределения реакционных добавок в сырье, обладающем неравномерными размерами и влажностью, что не дает возможность получить продукты необходимого и стабильного качества.

Цель изобретения - повышение эффективности способа путем обеспечения стабильности качественных показателей получаемых продуктов и повышение производительности и надежности устройства.

Поставленная цель достигается тем, что в способе непрерывной переработки углеродсодержащего сырья, включающем подачу сырья в узел предварительного нагрева, введение реакционных добавок в сырье, стадии предварительного нагрева сырья, карбонизации, активации и созревания, дополнительно осуществляют операцию подготовки сырья к переработке, предварительный нагрев сырья выполняют при температуре 150-250oC, реакционные добавки вводят на стадии подготовки сырья к переработке, а

устройство для непрерывной переработки углеродсодержащего сырья, содержащее узлы введения реакционных добавок, подачи сырья и соединенные переточными патрубками узел предварительного нагрева сырья, камеры карбонизации, активации и созревания, снабжено узлом подготовки сырья к переработке, узел предварительного нагрева сырья выполнен в виде блока камер предварительного нагрева, узел подачи сырья выполнен с разделительным патрубком, который соединяется с входными патрубками камер предварительного нагрева, узел введения реакционных добавок подсоединен к узлу подготовки сырья к переработке, а каждая из камер предварительного нагрева, карбонизации, активации и созревания выполнена с размещенным вдоль нее лопастным валом, причем лопасти лопастных валов снабжены лопатками, которые смонтированы с возможностью регулирования их наклона к осям валов и установлены с постепенным изменением угла их наклона по ходу каждой из камер, при этом узел подготовки сырья к переработке выполнен, например, в виде соединенных друг с другом измельчающего устройства, сушилки, бункера-дозатора буферного запаса и шнекового смесителя, ко входу которого подсоединен узел введения реакционных добавок.

Изобретение имеет следующие отличия от прототипа:

- дополнительно осуществляют операцию подготовки сырья к переработке;

- предварительный нагрев сырья выполняют при температуре 150-250oC;

- реакционные добавки вводят на стадии подготовки сырья к переработке;

- устройство снабжено узлом подготовки сырья к переработке;

- узел предварительного нагрева сырья выполнен в виде блока камер;

- узел подачи сырья выполнен с разделительным патрубком, который соединяется с входными патрубками камер предварительного нагрева;

- узел введения реакционных добавок подсоединен к узлу подготовки сырья к переработке;

- каждая из камер предварительного нагрева, карбонизации, активации и созревания выполнена с размещенным вдоль нее лопастным валом;

- лопасти лопастных валов снабжены лопатками, которые смонтированы с возможностью регулирования их наклона к осям валов и установлены с постепенным изменением угла их наклона по ходу каждой из камер;

- узел подготовки сырья выполнен, например, в виде соединенных друг с другом измельчающего устройства, сушилки, бункера-дозатора буферного запаса и шнекового смесителя, ко входу которого подсоединен узел введения реакционных добавок.

Это позволит повысить эффективность способа и повысить производительность и надежность устройства.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также технических решений с указанными отличиями.

Заявленное техническое решение применимо и будет внедрено на промышленных предприятиях в 2000 г.

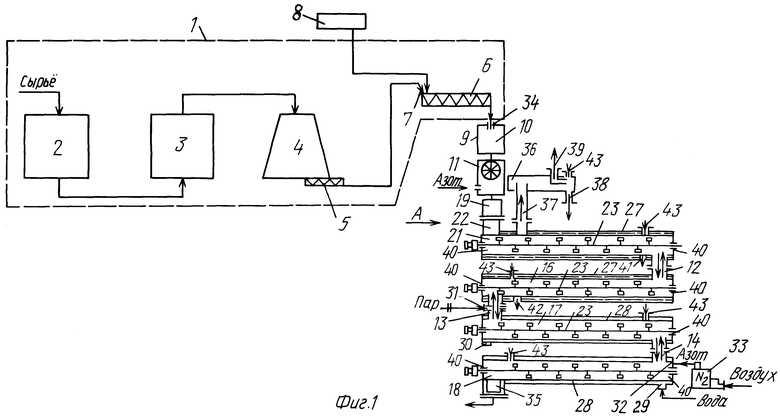

На фиг. 1 изображена схема устройства для непрерывной переработки углеродсодержащего сырья;

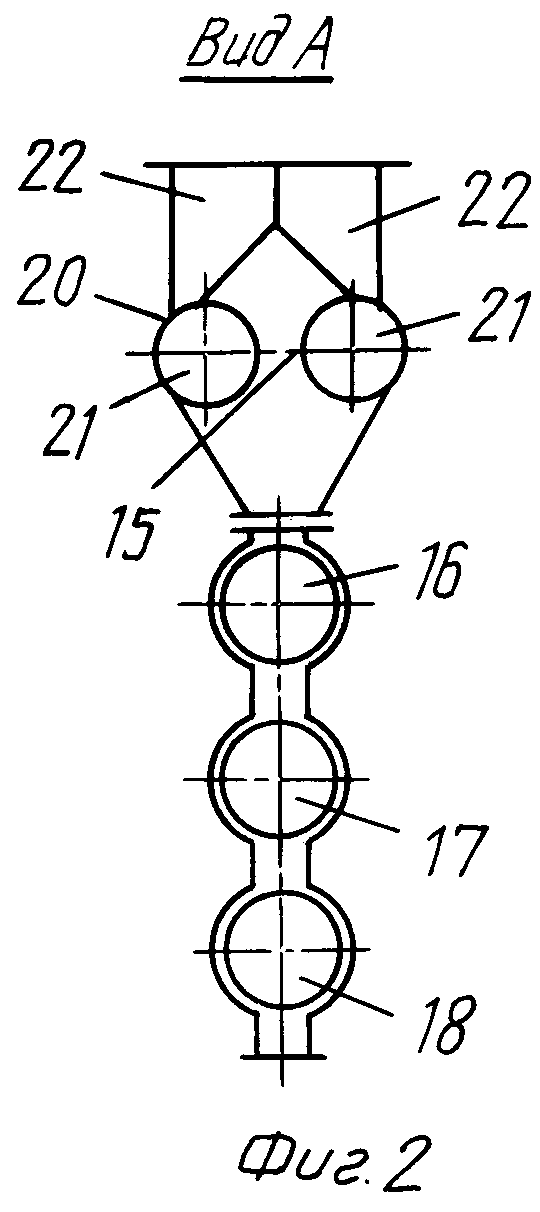

на фиг. 2 - то же, вид по стрелке А;

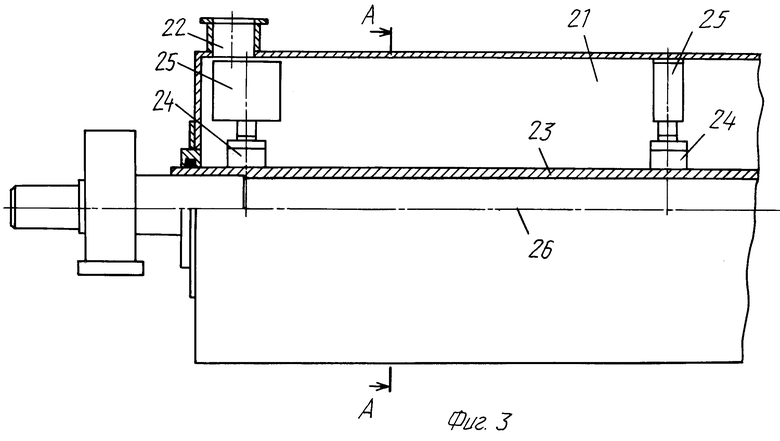

на фиг. 3 - лопастной вал;

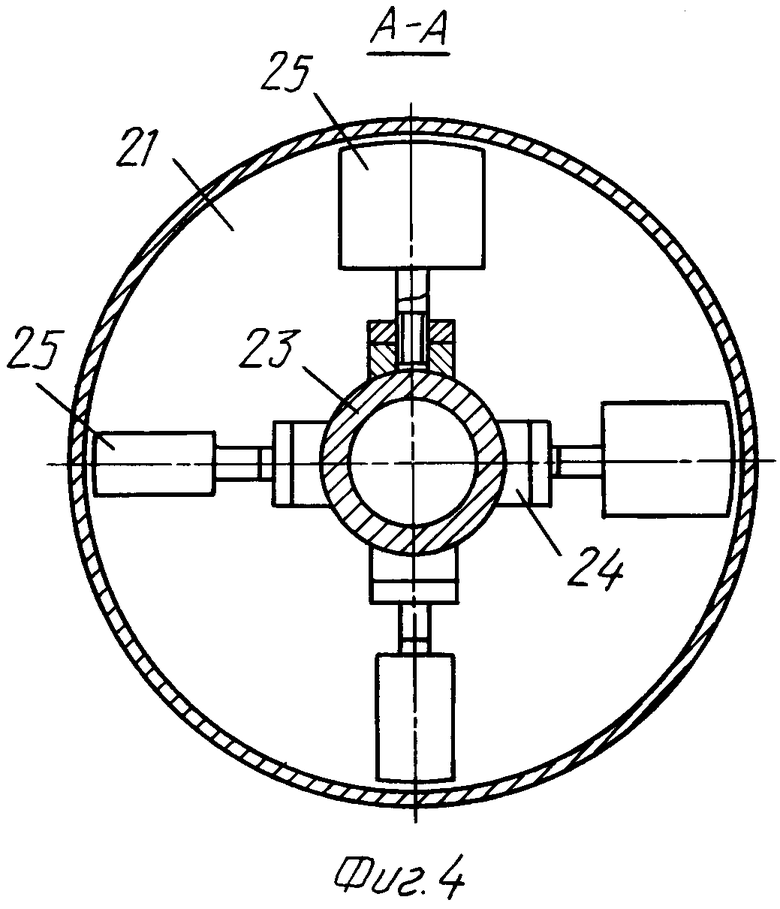

на фиг. 4 - то же, разрез по А-А на фиг. 3.

Устройство для непрерывной переработки углеродсодержащего сырья содержит узел подготовки сырья к переработке 1, выполненный в виде соединенных друг с другом измельчающего устройства 2, сушилки 3, бункера-дозатора буферного запаса 4 с дозирующим шнеком 5 и шнекового смесителя 6. Ко входу 7 шнекового смесителя 6 узла подготовки сырья к переработке 1 подсоединен узел введения реакционных добавок 8; узел подачи 9 сырья в виде бункера-питателя 10 с размещенным на его выходе шлюзовым затвором 11; соединенные переточными патрубками 12, 13 и 14 узел предварительного нагрева 15 сырья, камеры 16, 17 и 18 соответственно карбонизации, активации и созревания.

Узел подачи 9 сырья выполнен с разделительным патрубком 19, а узел предварительного нагрева 15 сырья выполнен в виде блока 20 камер предварительного нагрева 21 (количество их должно обеспечить производительную работу камеры карбонизации 16) с входными патрубками 22, соединяющимися с разделительным патрубком 19 узла подачи 9, узел введения реакционных добавок 8 подсоединен к узлу подготовки сырья к переработке 1, а каждая из камер 21, 16, 17 и 18 соответственно предварительного нагрева, карбонизации, активации и созревания выполнена с размещенным вдоль нее лопастным валом 23. Лопасти 24 лопастных валов 23 снабжены лопатками 25, которые смонтированы с возможностью регулирования их наклона к осям 26 валов 23 и установлены с постепенным изменением угла их наклона по ходу каждой из камер.

Камеры предварительного нагрева 21 и карбонизации 16 имеют рубашки электрообогрева 27, а камеры активации 17 и созревания 18 - рубашки охлаждения 28. Ввод воды в рубашку охлаждения 28 осуществляется через штуцер 29, а вывод - через штуцер 30.

К камере активации 17 посредством штуцера 31 осуществляется подача перегретого водяного пара из парогенератора (на фиг. не показан). Камера созревания 18 подключена посредством штуцера 32 к азотной установке 33.

Для загрузки сырья в узел подачи 9 в устройстве имеется штуцер 34, а для выгрузки активного угля из устройства в нем имеется шлюзовой затвор 35. В устройстве имеется узел сбора и разделения отработанной парогазовой смеси 36, содержащий входной патрубок 37, соединяющий узел 36 с узлом предварительного нагрева 15, а также штуцеры 38 и 39 соответственно для отвода смолообразного продукта и водоорганического конденсата.

На торцах всех камер 21, 16, 17 и 18 установлены отбойники твердого продукта карбонизации 40, а со стороны выходов камер предварительного нагрева 21 и карбонизации 16 установлены штуцеры сброса смолы 41, 42 для предотвращения коксования и загрязнения конечного углерода продуктами коксования. Узел сбора и разделения отработанной парогазовой смеси 36 и все камеры 21, 16, 17 и 18 оснащены термопарами 43 для контроля температурного режима.

Лопатки 25 лопастных валов 23 соединены с лопастями 24, например, по типу винтовой пары, что дает возможность регулировать их наклон к осям 26 валов 23. Кроме того, лопатки 25 установлены с постепенным изменением угла наклона по ходу каждой из камер. Это позволяет обеспечить равномерное перемещение (без образования застойных зон) сырья из одного узла устройства в другой.

Способ осуществляют следующим образом.

Пример.

Углеродсодержащее сырье, преимущественно различные древесные отходы различной влажности (преимущественно до 40%), направляют в измельчающее устройство 2 узла подготовки сырья к переработке 1, например, древесностружечные станки, где получают мелкодисперсные, однородные по размерам древесные частицы. Полученные древесные частицы сушат в сушилке 3 до влажности, например, 6% и направляют в бункер-дозатор буферного запаса 4, откуда дозированно посредством шнека 5 подают в шнековый смеситель 6 узла подготовки сырья к переработке 1. Одновременно на вход 7 шнекового смесителя 6 из узла введения реакционных добавок 8 подают реакционные добавки - галогены, галогениды щелочных или щелочноземельных металлов.

Реакционные добавки вводили те же и в тех же количествах, что и в прототипе (Бифторид аммония ГОСТ 9546-75; Сера газовая комковая техническая сорт 9950 ГОСТ 127-76Е). Это обеспечило возможность получения наиболее достоверных результатов при сравнении проведения процесса по заявленному способу и по прототипу. Непрерывное введение реакционных добавок в дозированно подаваемую массу мелкодисперсных, однородных по размеру древесных частиц, высушенных до одинаковой и низкой влажности, обеспечивает равномерное распределение этих добавок во всей массе.

Подготовленное именно таким образом сырье направляют через штуцер 34 в бункер-питатель 10 узла подачи 9 сырья, откуда оно равномерно с помощью шлюзового затвора 11 по разделительному патрубку 19 поступает через входные патрубки 22 в камеры предварительного нагрева 21 блока 20 узла предварительного нагрева 15, в которых равномерно перемешивается и перемещается лопастными валами 23 и нагревается до температуры 150-250oC. Конструкция лопастных валов 23 обеспечивает равномерное перемещение хорошо подготовленного сырья без образования застойных зон. Выполнение узла предварительного нагрева 15 в виде блока 20 камер 21 позволяет получать предварительно прогретое сырье в объеме, необходимом для обеспечения бесперебойной работы, а значит и необходимую производительность камеры карбонизации 16. Образующийся на стадии предварительного нагрева сырья смолообразный продукт отводят через штуцер 41, а отработанную парогазовую смесь отводят через патрубок 37 в узел сбора и разделения отработанной парогазовой смеси 36, из которой через штуцеры 38 и 39 отводятся соответственно смолообразный продукт и водоорганический конденсат.

Прогретая сырьевая смесь по переточному патрубку 12 поступает в камеру 16 карбонизации, где происходит процесс термохимической деструкции при нагреве до температуры 600-700oC. Образующийся на стадии карбонизации смолообразный продукт отводят через штуцер 42, а отработанная парогазовая смесь уходит через камеру предварительного нагрева 21 в узел сбора и разделения отработанной парогазовой смеси 36.

Твердый продукт карбонизации по переточному патрубку 13 поступает в камеру активации 17, где равномерно перемешивается (без образования застойных зон) и перемещается лопастным валом 23 и одновременно обрабатывается поступающим через штуцер 31 перегретым водяным паром. Полученный твердый продукт по переточному патрубку 14 поступает в камеру созревания 18, а газообразный продукт уходит через камеры 16 и 21 соответственно карбонизации и предварительного нагрева в узел сбора и разделения отработанной парогазовой смеси 36.

Активированный продукт в камере созревания 18 равномерно перемешивается (без образования застойных зон) и перемещается лопастным валом 23, при этом обрабатывается в противотоке сухим азотом, поступающим через штуцер 32. Полученный товарный продукт (активный уголь) через шлюзовый затвор 35 выгружают из устройства. Газообразный продукт уходит через камеры 17, 16 и 21 соответственно активации, карбонизации и предварительного нагрева в узел сбора и разделения отработанной парогазовой смеси 36.

В результате проводимого технологического процесса получают товарный активный уголь со стабильными однородными свойствами и товарную смолу, а водоорганический конденсат после соответствующей обработки используют в качестве сырья для химической промышленности.

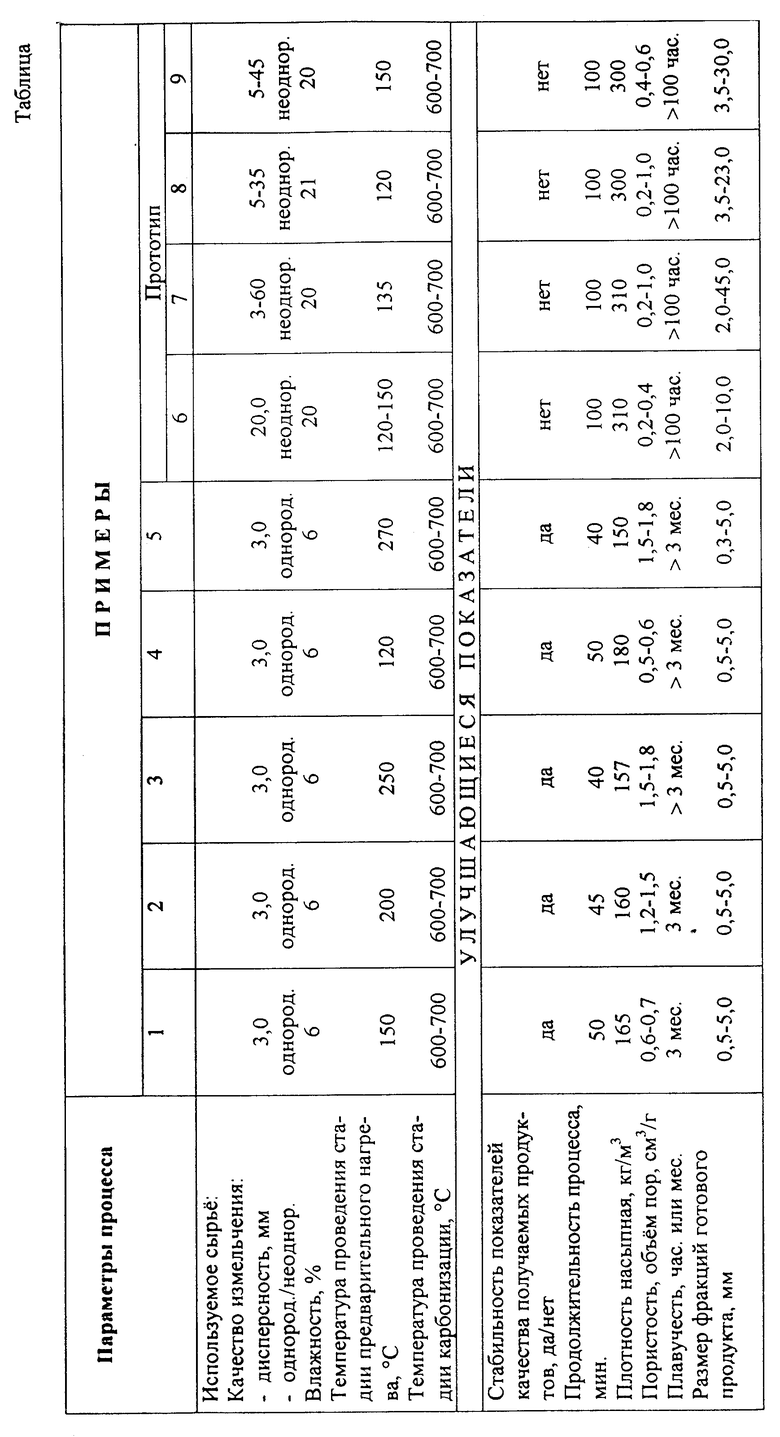

Параметры проведения процесса приведены в таблице.

Полученный активный уголь имел следующие характеристики:

Твердость по Бринелю - 1-2

Механическая прочность, кг/см2 - 10-15

Плотность, кг/м3 - 310 (насыпная)

Размер фракций, мм - 0,3-5

Предельные сорбционные объемы к парам воды, см3/г - 0,14

Растворимость в 1,5 NaOH (погружением), мас.% - До 6

Пористость, объем пор, см3/г - 0,2-0,4

Время нефтенасыщения, с - 5-10

Вторичная нефтеотдача за 24 ч (в воду), % - 0,0008-0,0015

Естественная влажность, % - 3-4

Выход на сухое вещество, % - 50

Емкость жестко гранулированного сорбента от первоначального объема - 0,85-0,8

Токсичность - Не токсичен

Рабочая температура, oC - 20±80

Термическая устойчивость, oC - 210±10

Следует отметить, что угли получены с теми же качественными показателями, что и по прототипу, но показатели являются стабильными.

Таким образом, изобретение позволяет повысить эффективность способа путем обеспечения стабильности качественных показателей и повысить производительность и надежность устройства.

Изобретение предназначено для химической промышленности и может быть использовано при получении сорбентов на основе активированного угля. Древесные отходы измельчают в измельчающем устройстве (2) узла подготовки сырья к переработке (1), сушат сушилке (3), направляют в бункер-дозатор (4). При помощи шнека (5) высушенные до влажности 6% отходы подают в шнековый смеситель (6). Одновременно на его вход (7) подают реакционные добавки-галогены, галогениды щелочных или щелочноземельных металлов из узла введения реакционных добавок (8). Подготовленное к переработке сырье подают в бункер-питатель (10) узла подачи сырья (9), затем - в камеры предварительного нагрева (21), образующие блок (20) узла предварительного нагрева (15). Предварительно прогретое до 150-250oC сырье подают в камеру карбонизации (16), где оно подвергается термохимической деструкции при нагреве до 600-700oC. Карбонизированный продукт подают в камеру активации (17), затем - в камеру созревания (18). Полученный активированный уголь выгружают из устройства через шлюзовой затвор (35). Камеры (21), (16), (17) и (18) снабжены лопастными валами (23), на лопастях (24) которых установлены лопатки (25), угол наклона которых по ходу каждой из камер постепенно изменяется. Это позволяет обеспечить равномерное перемещение сырья из одной камеры в другую без образования застойных зон. Активированный уголь имеет высокую пористость, небольшую насыпную плотность, плавучесть более 3 мес. Устройство характеризуется высокой производительностью и надежностью. 2 с. и 3 з.п.ф-лы, 1 табл., 4 ил.

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| Смеситель | 1977 |

|

SU749412A1 |

| Аппарат для получения активных углей в псевдоожиженном слое | 1972 |

|

SU467761A1 |

| Устройство для получения активного угля | 1977 |

|

SU1145921A3 |

| Способ получения углеродного адсорбента | 1986 |

|

SU1456358A1 |

| Способ получения активированного угля | 1987 |

|

SU1503876A1 |

| 0 |

|

SU159750A1 | |

| ЖЕЛЕЗОБЕТОННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2188916C2 |

Авторы

Даты

2001-09-27—Публикация

1999-12-16—Подача