Изобретение относится к производству активного угля и органических продуктов из углеродсодержащего сырья.

Известен способ получения активного угля, включающий сушку гидролизного лигнина, нагревание в печи с последующей карбонизацией и активацию агентом, содержащим водяной пар, а именно, перегретым водяным паром. По окончании активации готовый продукт охлаждают и рассевают на фракции. (Патент РФ 2031636, С 01 В 31/08, опубл. 27.03.95, бюлл. 9).

Недостатком известного технического решения является высокая энергоемкость процесса из-за необходимости получения энергоемким способом перегретого водяного пара для дальнейшего его применения в качестве активирующего агента.

Известен также способ непрерывной переработки углеродсодержащего сырья, включающий стадии предварительного нагрева сырья, карбонизации, активации и созревания твердого продукта, причем в качестве активирующего агента используют перегретый водяной пар, а твердый продукт со стадии активации сразу же направляют на стадию созревания. (Патент RU 2118291, С 01 В 31/08; С 10 G 1/00, опуб. 27.08.98, бюлл. 24 - прототип).

Известно также устройство для непрерывной переработки углеродсодержащего сырья, содержащее остановленные друг над другом и соединенные переточными патрубками узел предварительного нагрева сырья, камеры карбонизации, активации и созревания, причем камера активации выполнена с рубашкой охлаждения, а к камере активации подключен источник перегретого водяного пара. (Патент RU 2118291, С 01 В 31/08; С 10 G 1/00, опубл. 27.08.98, бюлл. 24 - прототип).

Известное техническое решение имеет следующие недостатки:

- высокая энергоемкость процесса из-за необходимости получения энергоемким способом перегретого водяного пара для дальнейшего использования его в качестве активирующего агента;

- нетехнологичность процесса активации из-за снабжения камеры активации рубашкой охлаждения, т.к. смолообразные вещества, выделяющиеся при активации из древесины, конденсируются на охлаждаемой поверхности камеры активации, что в свою очередь приводит к остановке устройства из-за необходимости очистки поверхности камеры от смолообразных веществ;

- низкая эффективность процесса охлаждения (созревания) конечного продукта. Непрерывность процесса получения активного угля требует синхронности процессов карбонизации, активации и созревания (охлаждения). При разной длительности этих процессов синхронность может быть обеспечена за счет разных объемов всех камер. При применении же камер одинакового объема и конструкции камеры созревания с подводом воды в рубашку охлаждения по прототипу, продолжительность процесса охлаждения активированного продукта может превышать в десять и более раз в зависимости от производительности устройства продолжительность предыдущим процессов. Таким образом для обеспечения синхронности непрерывного процесса необходимо увеличение поверхности охлаждения, а значит и пропорциональное увеличение металлоемкости всего устройства;

- низкий выход конечного продукта из-за низкой эффективности процесса охлаждения в камере созревания, т.к. недостаточно охлажденный уголь, выйдя из камеры созревания при взаимодействии с кислородом воздуха резко снижает качество.

Техническая задача изобретения состоит в снижении энергоемкости процесса, повышении технологичности процесса без увеличения металлоемкости устройства и повышении качества и выхода готового продукта за счет более полного его созревания в камере созревания.

Поставленная задача достигается тем, что в способе непрерывной переработки углеродсодержащего сырья, включающем стадии предварительного нагрева сырья, карбонизации, активации и созревания твердого продукта, на стадию созревания направляют твердый продукт, предварительно обработанный холодной водой, а полученный при охлаждении твердого продукта пар сразу или после его частичного перегрева используют в качестве активирующего агента на стадии активации.

В устройстве для непрерывной переработки углеродсодержащего сырья по варианту 1, содержащем остановленные друг над другом и соединенные переточными патрубками узел предварительного нагрева сырья, камеры карбонизации, активации и созревания, камера активации выполнена с рубашкой обогрева и/или теплоизолирована и со смонтированным в ее выходной части и/или на ее переточном патрубке штуцером для подачи холодной воды.

Устройство для непрерывной переработки углеродсодержащего сырья по варианту 2, содержащее остановленные друг над другом и соединенные переточными патрубками узел предварительного нагрева сырья, камеру карбонизации, содержащую патрубок подвода перегретого пара камера активации и камера созревания, снабжено участком частичного перегрева пара, а камера активации выполнена с рубашкой обогрева и/или теплоизолирована и со смонтированными в ее выходной части и/или на ее переточном патрубке штуцерами для подачи холодной воды и отвода образующегося при обработке твердого продукта пара на участок его частичного перегрева.

Изобретение имеет следующие отличия от прототипа:

- на стадию созревания направляют твердый продукт, предварительно обработанный холодной водой, а полученный при охлаждении твердого продукта пар сразу или после его частичного перегрева используют в качестве активирующего агента на стадии активации;

- в устройстве по варианту 1 камера активации выполнена с рубашкой обогрева и/или теплоизолирована и со смонтированным в ее выходной части и/или на ее переточном патрубке штуцером для подачи холодной воды.

- устройство по варианту 2 снабжено участком частичного перегрева пара, а камера активации выполнена с рубашкой обогрева и/или теплоизолирована и со смонтированными в ее выходной части и/или на ее переточном патрубке штуцерами для подачи холодной воды и отвода, образующегося при обработке твердого продукта, пара на участок его частичного перегрева.

Это позволит снизить энергоемкость процесса, повысить технологичность процесса без увеличения металлоемкости устройства и увеличить качество и выход конечного продукта за счет более полного его созревания в камере созревания.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также технических решений с указанными отличиями.

Заявленное техническое решение применимо и будет внедряться на промышленных предприятиях в 2001 году.

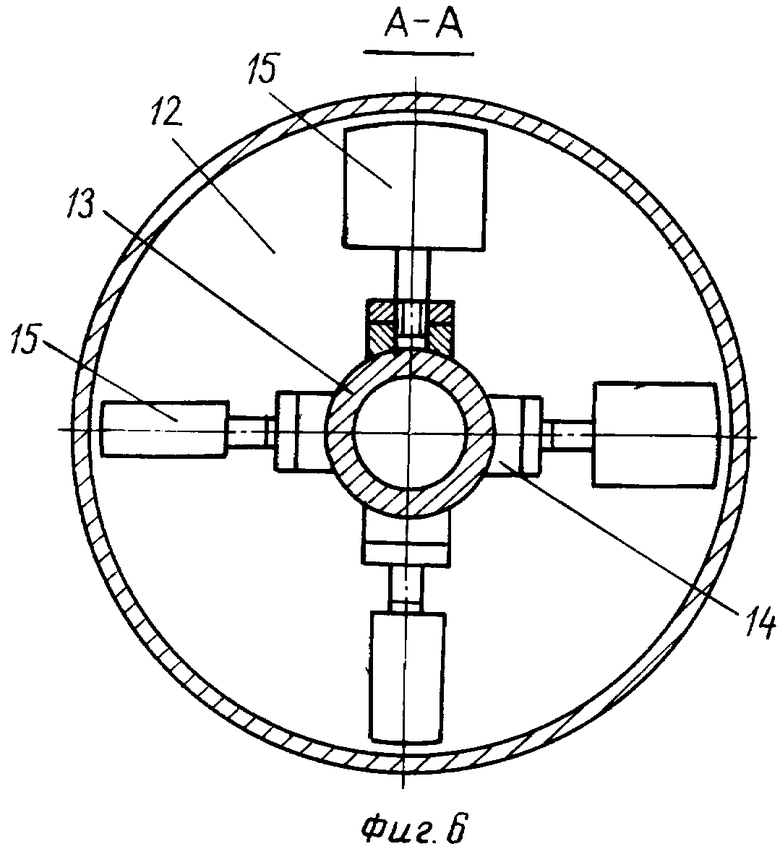

На фиг. 1 - схема устройства для непрерывной переработки углеродсодержащего сырья, вариант 1.

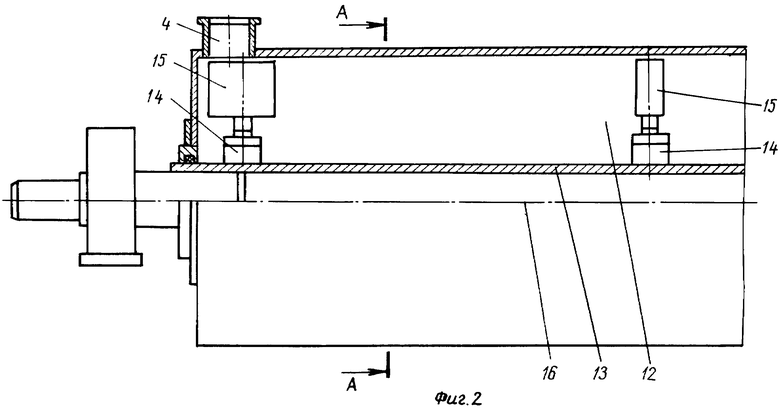

На фиг.2 - лопастной вал.

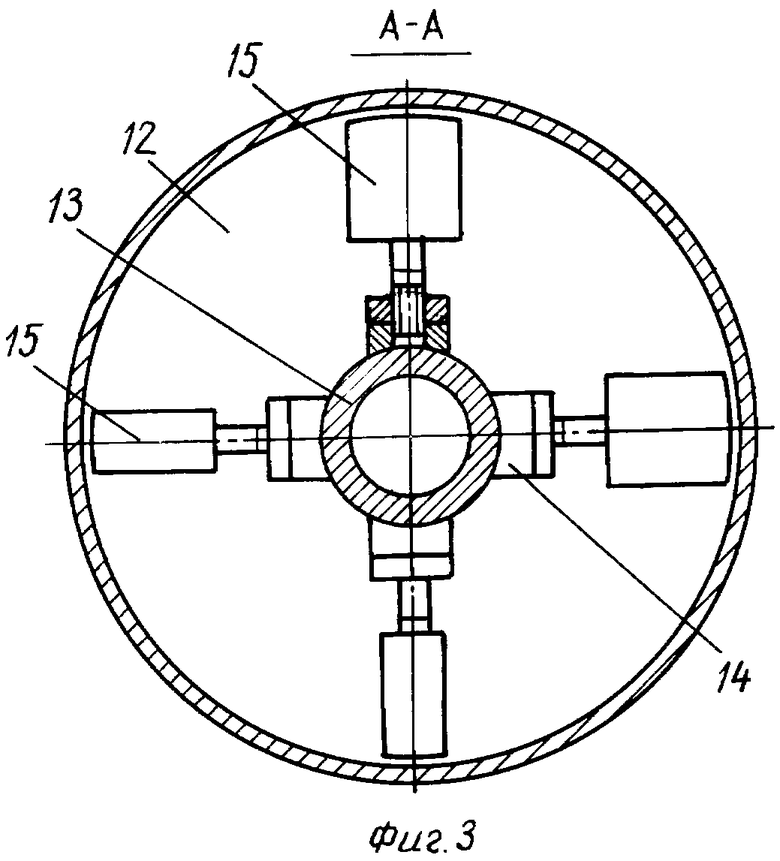

На фиг.3 - разрез по А-А на фиг.2.

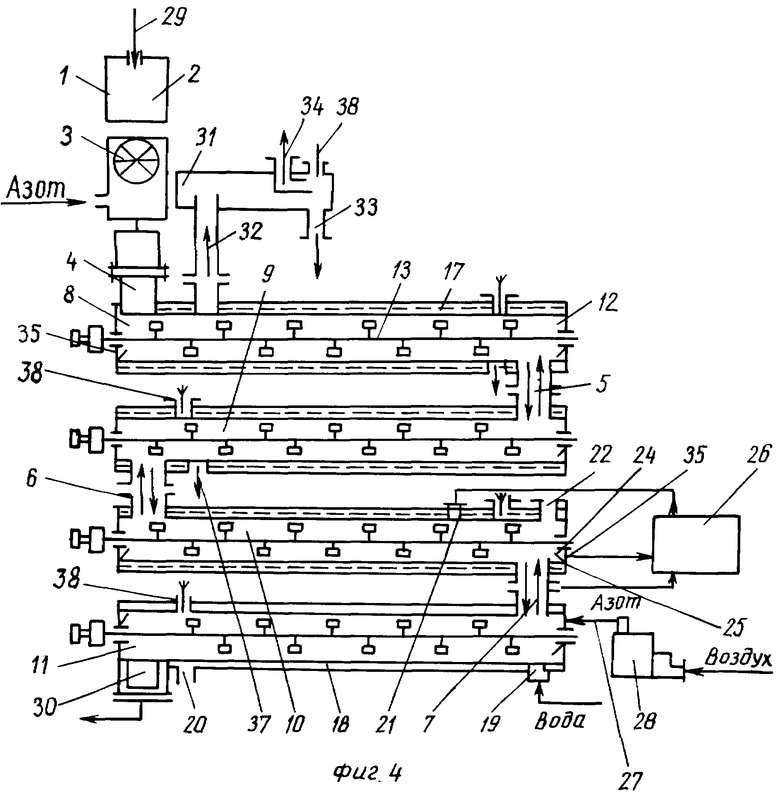

На фиг. 4 - схема устройства для непрерывной переработки углеродсодержащего сырья, вариант 2.

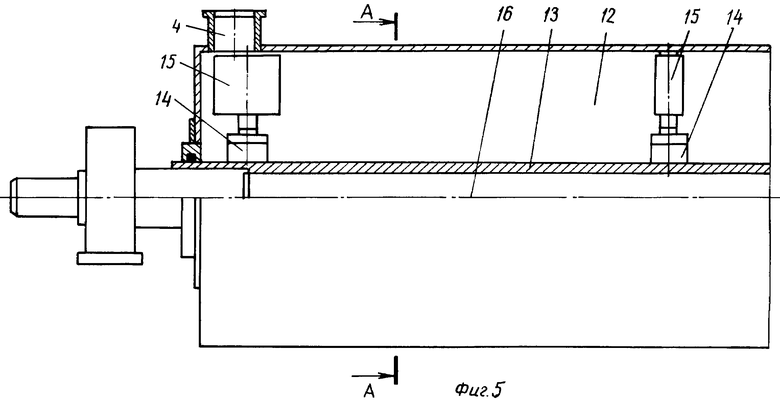

На фиг.5 - лопастной вал.

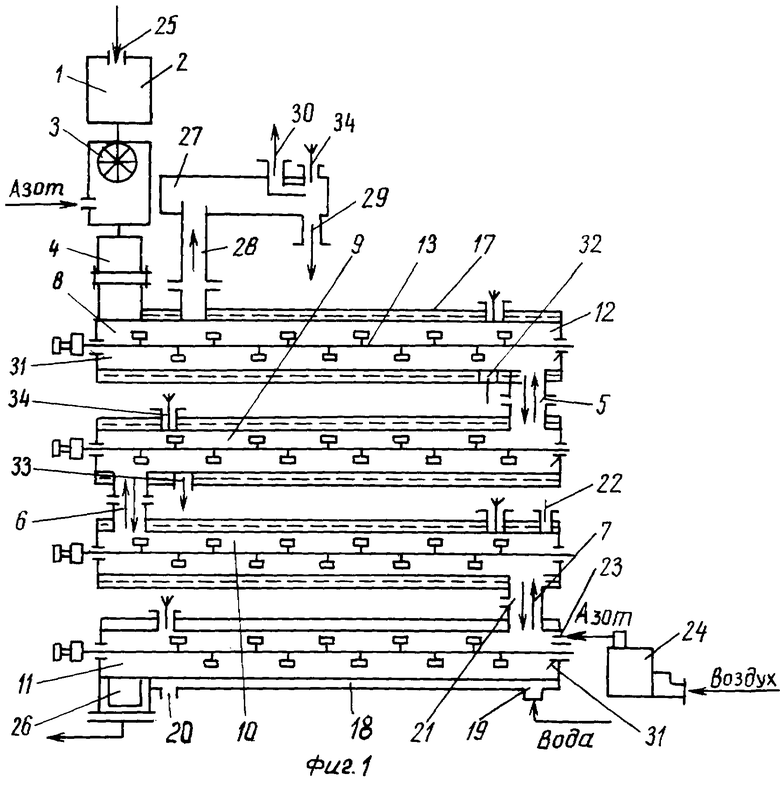

На фиг.6 - разрез по Б-Б на фиг.5

Устройство по варианту 1 для непрерывной переработки углеродсодержащего сырья содержит узел подачи 1 сырья в виде бункера-питателя 2 с размещенным на его выходе шлюзовым затвором 3 и выходным патрубком 4, а также соединенные переточными патрубками 5, 6 и 7 узел предварительного нагрева 8 сырья, камеры 9, 10 и 11 соответственно карбонизации, активации и созревания.

Узел предварительного нагрева 8 сырья может содержать несколько камер предварительного нагрева 12 (количество их должно обеспечить производительную работу камеры карбонизации 9). Камеры 12 узла предварительного нагрева 8, а также каждая из камер 9, 10 и 11 соответственно карбонизации, активации и созревания выполнена с размещенным вдоль нее лопастным валом 13. Лопасти 14 лопастных валов 13 снабжены лопатками 15, которые смонтированы с возможностью регулирования их наклона к осям 16 валов 13 и установлены с постепенным изменением угла их наклона по коду каждой из камер.

Камеры 12 узла предварительного нагрева 8, карбонизации 9 и активации 10 имеют рубашки электрообогрева 17, а камера созревания 11 - рубашку охлаждения 18. Для ввода воды в рубашку охлаждения 18 в устройстве имеется штуцер 19, а для вывода воды - штуцер 20.

На переточном патрубке 7 имеется штуцер 21, а на выходе камеры активации 10 штуцер 22, предназначенные для подачи холодной воды. Камера созревания 11 подключена посредством штуцера 23 к азотной установке 24.

Для загрузки сырья в узел подачи 1 в устройстве имеется штуцер 25, а для выгрузки активного угля из устройства в нем имеется шлюзовой затвор 26. В устройстве имеется узел сбора и разделения отработанной парогазовой смеси 27, содержащий входной патрубок 28, соединяющий узел 27 с узлом предварительного нагрева 8, а также штуцеры 29 и 30 соответственно для отвода смолообразного продукта и водоорганического конденсата.

На торцах всех камер 12, 9, 10 и 11 установлены отбойники твердого продукта карбонизации 31, а со стороны выходов камер предварительного нагрева 12 и карбонизации 10 установлены штуцеры сброса смолы 32, 33 для предотвращения коксования и загрязнения конечного углерода продуктами коксования. Узел сбора и разделения отработанной парогазовой смеси 27 и все камеры 12, 9, 10 и 11 оснащены термопарами 34 для контроля температурного режима.

Лопатки 15 лопастных валов 13 соединены с лопастями 14, например, по типу винтовой пары, что дает возможность регулировать их наклон к осям 16 валов 13. Кроме того, лопатки 15 установлены с постепенным изменением угла наклона по ходу каждой из камер. Это позволяет обеспечить равномерное перемещение (без образования застойным зон) сырья из одного узла устройства в другой.

Способ с помощью устройства по варианту 1 осуществляют следующим образом.

ПРИМЕР

Предварительно подготовленное углеродсодержащее сырье, включающее преимущественно различные древесные отходы (измельченное, подсушенное, например до влажности 6%, с введенными в него необходимыми реакционными добавками) направляют через штуцер 25 в бункер-питатель 2 узла подачи 1 сырья, откуда оно равномерно с помощью шлюзового затвора 3 поступает через выходной патрубок 4 в камеры 12 узла предварительного нагрева 8, в которых равномерно перемешивается, перемещается лопастными валами 13 и нагревается до температуры 150-250oС.

Конструкция лопастных валов 13 обеспечивает равномерное перемещение хорошо подготовленного сырья без образования застойных зон. Образующийся на стадии предварительного нагрева сырья смолообразный продукт отводят через штуцер 32, а отработанную парогазовую смесь отводят через патрубок 28 в узел сбора и разделения отработанной парогазовой смеси 27, из которой через штуцеры 29 и 30 отводятся соответственно смолообразный продукт и водоорганический конденсат.

Прогретая сырьевая смесь по переточному патрубку 5 поступает в камеру 9 карбонизации, где процесс идет за счет экзотермической реакции при температуре 600-700oС. Образующийся на стадии карбонизации смолообразный продукт отводят через штуцер 33, а отработанная парогазовая смесь уходит через камеру предварительного нагрева 12 в узел сбора и разделения отработанной парогазовой смеси 27.

Твердый продукт карбонизации по переточному патрубку 6 поступает в камеру активации 10, где равномерно перемешивается (без образования застойным зон), перемещается лопастным валом 13 и по переточному патрубку 7 поступает в камеру созревания 11, при этом в зоне переточного патрубка 7 и/или в выходном конце камеры активации он обрабатывается холодной (водопроводной) водой, т.е. за счет парообразования, из которой он интенсивно охлаждается, что позволяет получить при дальнейшем прохождении продукта через камеру созревания его окончательное созревание. Образовавшийся (полученный) при предварительной обработке твердого продукта холодной водой пар поступает в камеру активации и используется в качестве активирующего агента. Газообразные продукты уходят через камеры 9 и 12 соответственно карбонизации и предварительного нагрева в узел сбора и разделения отработанной парогазовой смеси 27.

Активированный и охлажденный холодной водой продукт в камере созревания 11 равномерно перемешивается (без образования застойных зон) и перемещается лопастным валом 13, при этом обрабатывается в противотоке сухим азотом, поступающим через штуцер 23. Полученный товарный продукт (активный уголь) через шлюзовой затвор 26 выгружают из устройства. Газообразный продукт уходит через камеры 9, 10, и 12 соответственно активации, карбонизации и предварительного нагрева в узел сбора и разделения отработанной парогазовой смеси 27.

Устройство по варианту 2 для непрерывной переработки углеродсодержащего сырья содержит узел подачи 1 сырья в виде бункера-питателя 2 с размещенным на его выходе шлюзовым затвором 3 и выходным патрубком 4, а также соединенные переточными патрубками 5, 6 и 7 узел предварительного нагрева 8 сырья, камеры 9, 10 и 11 соответственно карбонизации, активации и созревания.

Узел предварительного нагрева 8 сырья может содержать несколько камер предварительного нагрева 12 (количество их должно обеспечить производительную работу камеры карбонизации 9). Камеры 12 узла предварительного нагрева 8, а также каждая из камер 9, 10 и 11 соответственно карбонизации, активации и созревания выполнена с размещенным вдоль нее лопастным валом 13. Лопасти 14 лопастных валов 13 снабжены лопатками 15, которые смонтированы с возможностью регулирования их наклона к осям 16 валов 13 и установлены с постепенным изменением угла их наклона по ходу каждой из камер.

Камеры 12 узла предварительного нагрева 8, карбонизации 9 и активации 10 имеют рубашки электрообогрева 17, а камера созревания 11 - рубашку охлаждения 18. Для ввода воды в рубашку охлаждения 18 в устройстве имеется штуцер 19, а для вывода воды - штуцер 20.

Камера активации 10 содержит патрубок 21 подвода перегретого пара и выполнена со смонтированными в ее выходной части и/или на ее переточном патрубке 7 штуцерами 22 и 23 соответственно для подачи холодной воды, а также - штуцерами 24 и 25 соответственно для отвода образующегося при обработке твердого продукта холодной водой пара. Устройство снабжено участком 26 частичного перегрева пара. Камера созревания 11 подключена посредством штуцера 27 к азотной установке 28.

Для загрузки сырья в узел подачи 1 в устройстве имеется штуцер 29, а для выгрузки активного угля из устройства в нем имеется шлюзовой затвор 30. В устройстве имеется узел сбора и разделения отработанной парогазовой смеси 31, содержащий входной патрубок 32, соединяющий узел 31 с узлом предварительного нагрева 8, а также штуцеры 33 и 34 соответственно для отвода смолообразного продукта и водоорганического конденсата.

На торцах всех камер 12, 9, 10 и 11 установлены отбойники твердого продукта карбонизации 35, а со стороны выходов камер предварительного нагрева 12 и карбонизации 10 установлены штуцеры сброса смолы 36, 37 для предотвращения коксования и загрязнения конечного углерода продуктами коксования. Узел сбора и разделения отработанной парогазовой смеси 31 и все камеры 12, 9, 10 и 11 оснащены термопарами 38 для контроля температурного режима.

Лопатки 15 лопастных валов 13 соединены с лопастями 14, например, по типу винтовой пары, что дает возможность регулировать их наклон к осям 16 валов 13. Кроме того, лопатки 15 установлены с постепенным изменением угла наклона по ходу каждой из камер. Это позволяет обеспечить равномерное перемещение (без образования застойных зон) сырья из одного узла устройства в другой.

Способ с помощью устройства по варианту 2 осуществляют следующим образом.

ПРИМЕР.

Предварительно подготовленное углеродсодержащее сырье, включающее преимущественно различные древесные отходы (измельченное, подсушенное, например до влажности 6%, с введенными в него необходимыми реакционными добавками) направляют через штуцер 29 в бункер-питатель 2 узла подачи 1 сырья, откуда оно равномерно с помощью шлюзового затвора 3 поступает через выходной патрубок 4 в камеры 12 узла предварительного нагрева 8, в которых равномерно перемешивается, перемещается лопастными валами 13 и нагревается до температуры 150-250oС.

Конструкция лопастных валов 13 обеспечивает равномерное перемещение хорошо подготовленного сырья без образования застойных зон. Образующийся на стадии предварительного нагрева сырья смолообразный продукт отводят через штуцер 36, а отработанную парогазовую смесь отводят через патрубок 32 в узел сбора и разделения отработанной парогазовой смеси 31, из которой через штуцеры 33 и 34 отводятся соответственно смолообразный продукт и водоорганический конденсат.

Прогретая сырьевая смесь по переточному патрубку 5 поступает в камеру 9 карбонизации, где процесс идет за счет экзотермической реакции при температуре 600-700oС. Образующийся на стадии карбонизации смолообразный продукт отводят через штуцер 37, а отработанная парогазовая смесь уходит через камеру предварительного нагрева 12 в узел сбора и разделения отработанной парогазовой смеси 31.

Твердый продукт карбонизации по переточному патрубку 6 поступает в камеру активации 10, где равномерно перемешивается (без образования застойных зон), перемещается лопастным валом 13 и по переточному патрубку 7 поступает в камеру созревания 11, при этом в зоне переточного патрубка 7 и/или в выходном конце камеры активации 10 он обрабатывается холодной (водопроводной) водой, т. е. за счет парообразования, из которой он интенсивно охлаждается, что позволяет получить при дальнейшем прохождении продукта через камеру созревания 11 его окончательное созревание. Образовавшийся (полученный) при предварительной обработке твердого продукта холодной водой пар направляют через штуцеры 24 и/или 25 на участок 26 частичного перегрева пара. Частично перегретый пар поступает в камеру активации 10 по патрубку 21 и используется в качестве активирующего агента. Газообразные продукты входят через камеры 9 и 12 соответственно карбонизации и предварительного нагрева в узел сбора и разделения отработанной парогазовой смеси 31.

Активированный и охлажденный холодной водой продукт в камере созревания 11 равномерно перемешивается (без образования застойных зон) и перемещается лопастным валом 13, при этом обрабатывается в противотоке сухим азотом, поступающим из установки 28 через штуцер 27. Полученный товарный продукт (активный уголь) через шлюзовый затвор 30 выгружают из устройства. Газообразный продукт входит через камеры 9, 10, и 12 соответственно активации, карбонизации и предварительного нагрева в узел сбора и разделения отработанной парогазовой смеси 31.

В результате проводимого технологического процесса получают товарный активный уголь со стабильными однородными свойствами и товарную смолу, а водоорганический конденсат после соответствующей обработки используют в качестве сырья для химической и строительной промышленности.

Изобретение позволяет снизить энергоемкость процесса за счет исключения энергоемкой операции получения перегретого водяного пара путем использования при активации в качестве активирующего агента пара, образующегося при предварительной обработке твердого продукта холодной водой (при использовании устройства по варианту 1) или путем использования при активации в качестве активирующего агента, образующегося при предварительной обработке твердого продукта холодной водой, пара лишь при его частичном перегреве (при использовании устройства по варианту 2).

Изобретение позволяет также повысить технологичность процесса без увеличения металлоемкости устройства и увеличить качество и выход готового продукта за счет более полного его созревания в камере созревания.

Используется при производстве активного угля и органических продуктов из углеродсодержащего сырья. Способ непрерывной переработки углеродсодержащего сырья заключается в предварительном нагреве сырья, карбонизации, активации и созревании твердого продукта, на стадию созревания направляют твердый продукт, предварительно обработанный холодной водой, а полученный при охлаждении твердого продукта пар сразу или после частичного перегрева используют в качестве активирующего агента на стадии активации. Устройство для непрерывной переработки углеродсодержащего сырья содержит установленные друг над другом и соединенные переточными патрубками узел предварительного нагрева сырья, камеры соответственно карбонизации, активации и созревания. Камера активации выполнена с рубашкой обогрева и смонтированным в ее выходной части или на ее переточном патрубке штуцером для подачи холодной воды. Устройство может содержать участок для частичного перегрева пара, образовавшегося при обработке твердого продукта холодной водой. Изобретение позволяет снизить энергоемкость процесса, повысить технологичность процесса без увеличения металлоемкости устройства и повысить качество и выход готового продукта за счет более полного его созревания в камере созревания. 3 с. п. ф-лы, 6 ил.

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| Способ получения активного угля | 1980 |

|

SU1020371A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2031836C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1999 |

|

RU2148013C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

| WO 8504388 А1, 10.10.1985 | |||

| Генератор | 1978 |

|

SU974553A1 |

| GB 1183311 А, 04.03.1970 | |||

| ЖЕЛЕЗОБЕТОННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2188916C2 |

| ЛЕГИРУЮШАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2001 |

|

RU2209715C2 |

| US 3624004 А, 30.11.1971 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДОЗРЕНИЙ НА ОРФАННЫЕ ЗАБОЛЕВАНИЯ НА ОСНОВЕ АНАЛИЗА ЭЛЕКТРОННЫХ МЕДИЦИНСКИХ КАРТ | 2022 |

|

RU2824286C2 |

Авторы

Даты

2002-05-27—Публикация

2000-12-27—Подача