ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новому высокопроизводительному газоразделительному устройству, в частности, для прямого улавливания воздуха, например, улавливания CO2 из воздуха, обеспечивающему, в частности, большой поток через поперечные сечения, низкие перепады давления, низкую тепловую массу, малое количество небольших структурных элементов и высокую эффективность. Также предложен способ работы таких устройств и частей таких устройств, например, новых подвижных дверных систем для уплотнения газоразделительных структур.

УРОВЕНЬ ТЕХНИКИ

Разделение газа посредством адсорбции имеет множество различных вариантов применения в промышленности, например, удаление определенного компонента из газового потока, где желаемым продуктом может быть либо компонент, удаленный из потока, либо оставшийся обедненный поток, либо то и другое. Таким образом, процесс адсорбции может быть направлен как на микрокомпоненты, так и на основные компоненты газового потока. Одним из важных применений является улавливание двуокиси углерода (CO2) из газовых потоков, например, из дымовых газов, выхлопных газов, газообразных промышленных отходов или атмосферного воздуха. Улавливание CO2 непосредственно из атмосферы, называемое прямым улавливанием воздуха (DAC, от англ. direct air capture), является одним из нескольких средств смягчения антропогенных выбросов парниковых газов и имеет привлекательные экономические перспективы в качестве неископаемого, независимого от местоположения источника CO2 для товарного рынка и производства синтетического топлива.

В частности, один из подходов для DAC основан на циклическом процессе адсорбции/десорбции на твердых, химически функционализированных сорбентах. Например, в патентных документах WO-A-2016005226 и WO-A-2017009241 раскрыты процессы, основанные на циклической адсорбции/десорбции с помощью соответственно пара и подходящего аминного функционализированного сорбента для извлечения двуокиси углерода из окружающего атмосферного воздуха. Кроме того, в патентном документе WO 2019/092128 раскрыт другой класс сорбентов на основе функционализации карбонатом калия, также подходящих для циклических процессов адсорбции/десорбции CO2.

Процесс адсорбции обычно происходит при атмосферных условиях, при этом воздух пропускают через сорбент, и часть CO2, содержащегося в воздухе, химически и/или физически связывается/адсорбируется на поверхности или внутри адсорбентов.

При последующей десорбции CO2 адсорбент обычно нагревают и, в некоторых случаях, парциальное давление двуокиси углерода, окружающего сорбент, может быть снижено (короткоцикловая безнагревная адсорбция - КЦА (PSA, от англ. Pressure Swing Adsorption)) с применением вакуума или с воздействием на сорбент потока продувочного газа, например, пара, но не ограничиваясь им. Таким образом, ранее уловленная двуокись углерода будет удалена из сорбента и получена в концентрированном виде.

Одна из основных проблем для энерго- и экономически эффективной реализации DAC возникает из-за низкой концентрации CO2 в атмосферном воздухе (номинально около 400 ppm по состоянию на 2019 год) и доставки соответственно необходимых больших объемов атмосферного воздуха в подходящую газоразделительную структуру. Подходящие газоразделительные структуры, содержащие заключенный в них сорбент, были представлены в патентных документах US 2017/0326494 и WO-A-2018083109 и могут быть применены в процессах адсорбции/десорбции партий газа, при которых указанная структура, содержащая сорбент, нуждается в попеременном воздействии высокообъемного потока воздуха (адсорбция/контактирование), а затем десорбционных условий, отличающихся повышенными температурами и/или вакуумным давлением, например, до 10 мбар(абс). Для этого необходимы структуры типа камеры, которые, с одной стороны, позволяют подвергать сорбент воздействию высокообъемного потока атмосферного воздуха для адсорбции CO2, а с другой стороны, могут надлежащим образом изолировать сорбент от окружающего воздуха во время десорбции и выдерживать температуру сорбента до 130°С, смесь CO2, воздуха и воды в виде пара и жидкости, а также, в некоторых случаях, вакуумное давление до 10 мбар(абс) или ниже (если вакуум необходим для десорбции). Одной из таких подходящих структур является установка, раскрытая в патентном документе WO-A-2015185434. В целом, особенно целесообразной является инфраструктура, которая, во-первых, минимизирует перепад давления при прохождении адсорбционного потока и, во-вторых, относит наибольшую часть указанного перепада давления на часть установки, фактически улавливающую CO2.

В существующем уровне техники имеется множество примеров циклических процессов адсорбции/десорбции, которые обычно происходят в длинных, узких, толстостенных колоннах с малым поперечным сечением потока. Указанные устройства используются для разделения газов на основе колебаний давления и/или вакуума и обычно работают с очень коротким временем цикла от нескольких секунд до нескольких минут, в течение которого их тепловая масса или тепловая инерция не играют большой роли. Кроме того, устройства обычно подвергаются воздействию потоков высокого давления с высокой концентрацией адсорбата и поэтому могут использовать отверстия и проточные каналы, значительно меньшие, чем их поперечное сечение, поскольку перепады давления на указанных элементах относительно малы. Например, US 8,034,164 относится к многочисленным параллельно работающим колоннам короткоцикловой адсорбции и раскрывает детали конструкции и сборки колонн, подробности управления потоками и оптимизации цикла. US 6,878,186 относится к способу и аппарату для чисто вакуумной короткоцикловой десорбции в классической адсорбционной колонне, а также к способам и аппаратам классических адсорбционных колонн. Некоторые системы существующего уровня техники, например, WO-A-2013117827, раскрывают газоразделительную структуру, основанную на параллельных проходах, которые действительно стремятся уменьшить перепад давления, будучи заключены в цилиндрическом сосуде под давлением для процессов КЦА (PSA).

Если для этапа десорбции используется вакуум, то возникает проблема перепада давления в структурах управления газом на впуске и выпуске. Ряд систем существующего уровня техники использует большие поворотные крышки с приводом, обозначенные далее как заслонки или демпферы, причем указанные установки обычно не рассчитаны на перепад давления более 0,2 бар. Некоторые запорные клапаны специально приспособлены для применения в вакууме, но они должны иметь значительную толщину материала и ограниченные размеры, чтобы выдерживать большие усилия, возникающие при работе с вакуумом. Как следствие, такие клапаны имеют высокую тепловую массу при чередовании этапов нагрева/охлаждения и не могут обеспечить необходимую площадь проходного сечения. Кроме того, некоторые системы существующего уровня техники могут иметь приводные механизмы. ЕР-0 864 819 раскрывает вращающийся клапан для вытяжного колпака, встроенный в воздуховод для применения в вентиляционных системах, но непригодный для вакуума. US 2005/005609 относится к перепускной/направляющей заслонке (клапану) для применения в газовых турбинах, но непригодной для вакуума. GB-A-621195 раскрывает изогнутую вакуумную крышку, которая стремится уменьшить толщину материала, но несовместима с требованием минимального перепада давления по поперечному сечению потока из-за эффективной толщины крышки в воздуховоде. FR-A-1148736 и US 3,857,545 предлагают приводные вакуумные крышки и клапаны, через которые можно откачивать воздух из емкости, но они непригодны для потоков воздуха, применяемых в DAC, так как они больше во много тысяч раз.

Частное решение для сосуда DAC с откидной крышкой можно найти в WO-A-2015185434, однако здесь ограничения потока могут снизить пропускную способность. Некоторые системы существующего уровня техники для контактирования и регенерации твердого сорбента в применении DAC включают в себя перемещение сорбента и газоразделительной структуры между первой областью воздушного потока для адсорбции и второй областью в виде камеры для регенерации, как показано в US 2012/0174779, US 2011Z0296872 и WO-A-2013166432.

JP-A-2009172479 предлагает средство для удаления двуокиси углерода, которое может эффективно адсорбировать двуокись углерода из атмосферы и удалять ее лишь при слабом нагревании. Предлагаемое устройство для удаления двуокиси углерода оборудовано соответствующей адсорбционной пленкой со структурой типа перовскита и поверхностью, на которую воздействует атмосфера, содержащая молекулы двуокиси углерода, нагревателем для нагревания пленки, адсорбирующей двуокись углерода, и эксгаустером для откачивания пространства вокруг пленки, адсорбирующей двуокись углерода. Адсорбционная пленка осуществляет химическую адсорбцию молекул двуокиси углерода из атмосферы, а нагреватель вызывает высвобождение молекул двуокиси углерода, адсорбированных соответствующей адсорбционной пленкой.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Поэтому задачей настоящего изобретения является создание усовершенствованной структуры для процессов газоразделения, в частности для процессов DAC, которая имеет минимальные компоненты / минимум компонентов, проста в эксплуатации, обеспечивает эффективность процессов газоразделения и обладает высокой надежностью при долговременном использовании.

Таким образом, в настоящем изобретении предложена разделительная установка и компоновка разделительных установок согласно формуле изобретения, а также способ работы такой разделительной установки или компоновки таких разделительных установок и применение этих элементов, в частности, для процессов DAC.

Более конкретно, в настоящем изобретении предложена разделительная установка для отделения по меньшей мере одного газообразного компонента от газовой смеси, содержащей этот компонент, предпочтительно подходящая и приспособленная для отделения двуокиси углерода и/или водяного пара от окружающего воздуха.

Предлагаемая разделительная установка содержит по меньшей мере один смежный и уплотнительный элемент окружающей стенки, охватывающий по окружности по меньшей мере одну полость и определяющий верхнее по потоку отверстие и противоположное нижнее по потоку отверстие этой по меньшей мере одной полости. Устройство выполнено таким образом, что газовая смесь на фазе адсорбции проходит через верхнее по потоку отверстие, затем в поперечном направлении через внутреннюю часть полости и через или минуя газоадсорбционную структуру, расположенную в полости, и снова выходит через нижнее по потоку отверстие, причем весь поток воздуха является предпочтительно по существу линейным, за исключением турбулентностей и отклонений в/на газоадсорбционной структуре.

По меньшей мере одна полость может предпочтительно иметь прямоугольное или квадратное поперечное сечение, и в этом случае предусмотрен набор из четырех смежных и уплотнительных элементов окружающей стенки, нижний элемент стенки, противоположный верхний элемент стенки и два противоположных боковых элемента окружающей стенки, соединяющих соответствующие концы верхнего и нижнего элементов стенки и охватывающих по окружности полость. Указанный набор из четырех смежных и уплотнительных элементов окружающей стенки определяет верхнее по потоку отверстие и противоположное нижнее по потоку отверстие полости.

Если смежные полости разделительной установки расположены в одной группе, то смежные стенки соседних полостей могут быть образованы общими элементами.

При определении нижнего элемента стенки и противоположного верхнего элемента стенки это не означает, что соответствующая полость должна быть ориентирована на горизонтальное направление потока. Она также может быть ориентирована под углом к горизонтальному направлению или же направление потока может быть вертикальным. Нижний элемент стенки и противоположный верхний элемент стенки в общем случае следует понимать, глядя по направлению основного потока через полость, как два элемента, соединяющие два боковых элемента окружающей стенки.

По меньшей мере одна полость может также иметь многоугольное поперечное сечение, например, она может содержать набор из восьми смежных и уплотнительных элементов окружающей стенки, по меньшей мере один нижний элемент стенки, по меньшей мере один противоположный верхний элемент стенки и по меньшей мере два противоположных боковых элемента окружающей стенки, соединяющие соответствующие концы верхнего и нижнего элементов стенки напрямую или через наклонные дополнительные элементы стенки, предпочтительно в этом случае образуя предпочтительно шестиугольную структуру, и охватывая по окружности полость, причем указанный набор из восьми смежных и уплотнительных элементов окружающей стенки определяет верхнее по потоку отверстие и противоположное нижнее по потоку отверстие полости.

Предлагаемый принцип может быть применен к любой многоугольной или круглой форме поперечного сечения, определяемой по существу цилиндрическим смежным и уплотнительным элементом окружающей стенки или набором элементов стенки, образующих соответствующую полость. Возможны, например, треугольные, прямоугольные, четырехугольные, пятиугольные, шестиугольные, восьмиугольные формы поперечного сечения.

Возможны также круглые структуры. В этом случае по меньшей мере одна полость содержит один единственный круглый или овальный элемент окружающей стенки.

Указанная по меньшей мере одна полость содержит или по меньшей мере позволяет содержать по меньшей мере одну газоадсорбционную структуру для адсорбции указанного по меньшей мере одного газообразного компонента, предпочтительно при давлении и/или температуре окружающей среды. Если разделительная установка содержит более одной полости, например, в одной группе, то каждая полость содержит или может содержать по меньшей мере одну отдельную газоадсорбционную структуру такого типа.

В соответствии с настоящим изобретением, разделительная установка содержит пару противоположных сдвижных дверей для уплотнения верхнего по потоку отверстия и нижнего по потоку отверстия, соответственно, по меньшей мере одной полости в закрытом состоянии. Если имеется только одна полость, то пара противоположных сдвижных дверей уплотняет эту полость. Если предусмотрено более одной полости, то пара противоположных сдвижных дверей может одновременно уплотнять более одной из этих полостей (но не обязательно все).

Как правило, пара противоположных сдвижных дверей смонтирована таким образом, чтобы синхронно открывать и закрывать полости в зависимости от их рабочего состояния.

Если более одной полости являются частью разделительной установки, например, имеется группа полостей, то пара противоположных сдвижных дверей смонтирована так, чтобы попеременно закрывать только одну полость за один раз, а затем переходить к следующей полости и так далее, предпочтительно циклически, как будет подробно раскрыто ниже. В такой группе пара противоположных сдвижных дверей также может быть смонтирована с возможностью выбора позиции, при которой ни одна полость не уплотнена, и предпочтительно все полости доступны для прохождения потока или других функций, не требующих уплотнения указанной парой противоположных сдвижных дверей, как будет подробно раскрыто ниже.

Чтобы открыть по меньшей мере одну полость, пара противоположных сдвижных дверей может быть сдвинута в направлении, по существу параллельном плоскости соответствующей сдвижной двери, чтобы открыть верхнее и нижнее по потоку отверстия, соответственно, и обеспечить сквозное прохождение газовой смеси через соответствующую полость и расположенную в ней газоадсорбционную структуру. Для освобождения соответствующего уплотнительного механизма движение двери при сдвиге может содержать фазы, в которых дверь поднимается от соответствующего отверстия в дополнение или одновременно со сдвигом.

Механизмы сдвижных уплотнительных дверей как таковые известны из других областей применения, однако не из области процессов газоразделения, и никогда их не использовали для этого специального оборудования, где предусмотрена не одна дверь, а пара противоположных параллельных сдвижных дверей, действующих как уплотнительные двери для полости, имеющей верхнее и нижнее по потоку отверстия. Действительно, из этих других областей и вариантов применения известны двери уплотнительных механизмов, например, в US 2015/0157030, GB-A-2420711 и KR-A-20110095014, причем в каждом случае одиночная сдвижная дверь может альтернативно изолировать и обеспечивать доступ к вакуумной полости, а в открытом состоянии оставлять полностью свободное поперечное сечение. Однако эти системы не предназначены для прохождения газового потока в поперечном направлении через вакуумную полость и, соответственно, не имеют второй такой двери и средств для направления газового потока.

Предлагаемая разделительная установка, в частности, позволяет предусмотреть группу полостей, как будет раскрыто ниже, в которой одна единственная пара сдвижных дверей используется для поочередного закрывания и открывания смежных полостей, содержащих адсорбционные структуры, и позволяет осуществлять циклическую работу смежных полостей. Соответствующее количество полостей может быть объединено в такую группу, помимо прочего, зависящую от распределения времени между адсорбцией и десорбцией. Если, например, соотношение между двумя фазами составляет 2:1, то структура в виде разделительной установки, содержащей группу из трех полостей и одну пару противоположных сдвижных дверей, смонтирована так, чтобы попеременно закрывать одну из полостей в группе на этапах десорбции, в то время как в двух других полостях группы проходит поперечный сквозной поток воздуха и/или газовой смеси и происходит процесс адсорбции.

В другом варианте осуществления изобретения сдвижные двери могут перемещаться в позицию за пределами группы полостей, содержащих адсорбирующие структуры. При такой "нейтральной" позиции распределение времени в процессе адсорбции/десорбции не связано с геометрическим конструктивным расположением полостей и группы, поскольку двери могут быть установлены в эту позицию, если нет необходимости закрывать полость, что позволяет задавать любое время десорбции и адсорбции. Размещение этой "нейтральной" позиции внизу или сбоку такой группы полостей дополнительно обеспечивает безопасную позицию для удерживания дверей во время ввода в эксплуатацию, технического обслуживания или других работ, проводимых на адсорбционных структурах внутри группы.

То есть в группе полостей пара сдвижных дверей может быть расположена смежно с ней или в зазоре между полостями так, чтобы не уплотнять ни одну полость и чтобы все полости были открыты для сквозного потока газовой смеси, а затем сдвижные двери могли быть перемещены в полость, где происходила адсорбция газовой смеси в течение самого длительного периода времени, для уплотнения этой следующей полости, после чего в этой полости создают условия для десорбции и извлечения газообразного компонента, требующего десорбции по мере необходимости, или сдвижные двери остаются в позиции рядом, чтобы провести ввод в эксплуатацию, техническое обслуживание или другие работы на всей структуре или группе полостей.

Предпочтительно разделительная установка позволяет откачивать воздух из полости, которая затем становится вакуумной полостью, до давления менее 700 мбар(абс) или менее 500 мбар(абс), предпочтительно до давления менее 300 мбар(абс) или менее 150 мбар(абс), или не более 100 мбар(абс). Предпочтительно разделительная установка в закрытом состоянии позволяет откачивать воздух из полости до давления в пределах 500-10 мбар(абс).

Предпочтительно, разделительная установка позволяет подвергать полость избыточному давлению (обычно относительно нормального наружного давления 1,01325 бар до +0,1 бар(изб) или до +0,2 бар(изб) или +0,5 бар(изб).

Согласно предпочтительному варианту осуществления предлагаемой разделительной установки, верхний и нижний элементы стенки по меньшей мере одной полости расположены параллельно друг другу, боковые элементы стенки расположены параллельно друг другу, и предпочтительно пара противоположных сдвижных дверей также расположена параллельно друг другу.

Кроме того, разделительная установка может содержать на верхнем по потоку отверстии по меньшей мере одной полости, содержащей адсорбционные структуры, или при наличии более одной полости, множества полостей, содержащих адсорбционные структуры, впускной газосборник, в котором расположена верхняя по потоку сдвижная дверь, а на нижнем по потоку отверстии - выпускной газосборник, в котором расположена сдвижная нижняя по потоку дверь.

Предпочтительно, при наличии более одной полости, содержащей адсорбционные структуры, впускной газосборник и/или выпускной газосборник являются общими для всех полостей.

Предпочтительно, выше по потоку от впускного газосборника или в виде входа во впускной газосборник предусмотрены одни или несколько предпочтительно подвижных жалюзи и/или по меньшей мере одно устройство для приведения в движение газа или воздуха, и/или ниже по потоку от выпускного газосборника или в виде выхода из выпускного газосборника, предпочтительно в выпускном трубопроводе, смонтировано по меньшей мере одно устройство для приведения в движение газа или воздуха, предпочтительно в виде вентилятора, и/или предусмотрен набор предпочтительно подвижных жалюзи.

Одна или обе сдвижные двери могут быть смонтированы на паре верхней и нижней направляющих или на паре направляющих на противоположных боковых сторонах установки. Направляющие могут иметь С-образную форму. Предпочтительно двери перемещаются в этих направляющих или по ним с помощью роликов, и при этом предпочтительно предусмотрены средства, которые могут прижимать соответствующую дверь к соответствующей осевой поверхности соответствующего отверстия в положении закрывания, в частности, с целью создания уплотнения, и снова отводить дверь от этого положения уплотнения, чтобы позволить сдвинуть дверь для освобождения соответствующего отверстия, и кроме того, верхняя и нижняя направляющие, по которым перемещается дверь (или боковые направляющие, если двери перемещаются вверх и вниз), могут выходить за пределы размеров группы, чтобы позволить двери переходить в вышеупомянутое нейтральное положение.

Сдвижная дверь и/или соответствующее отверстие полости (полостей) могут быть оборудованы по меньшей мере одним уплотнительным элементом по окружности, предпочтительно в виде по меньшей мере одного уплотнительного кольца и/или уплотнительного слоя.

Средства, позволяющие прижимать соответствующую дверь к соответствующей осевой поверхности и освобождать соответствующее отверстие для повторного отведения двери, могут быть, например, оборудованы парой верхней и нижней направляющих, смонтированных на каркасе или окружавших стенках с возможностью сдвига в осевом направлении, предпочтительно с помощью пневматического привода.

Предпочтительно пара сдвижных дверей приводится в движение по отдельности или вместе с помощью ремня, например, смонтированного на паре шкивов.

Осевая длина окружающей стенки, т.е. длина стенки в направлении сквозного потока по меньшей мере в одной полости, предпочтительно меньше, чем минимальное расстояние между противоположными элементами окружающей стенки.

Окружающая стенка может иметь прямоугольное или квадратное поперечное сечение, и сдвижные двери в паре будут, соответственно, прямоугольными или квадратными.

Привод для сдвига пары дверей может быть выполнен с возможностью (только) синхронного попарно-параллельного перемещения дверей.

Кроме того, разделительная установка может содержать по меньшей мере один стабилизирующий элемент, предпочтительно в виде по меньшей мере одной стабилизирующей стойки, по меньшей мере в одной или предпочтительно во всех полостях, чтобы обеспечить достаточную прочность структуры и при необходимости выдержать условия вакуума или избыточного давления. С этой же целью по меньшей мере одна, предпочтительно обе сдвижные двери могут содержать стабилизирующие элементы, предпочтительно в виде ребер жесткости, предпочтительно на внешней стороне по отношению к полости.

Как указано выше, согласно другому особенно предпочтительному аспекту изобретения, оно относится к разделительной установке не с одной, а с более чем одной полостью, предпочтительно с группой полостей, т.е. содержащей по меньшей мере две, предпочтительно по меньшей мере три, или по меньшей мере четыре, либо в пределах 2-8 или 2-6 полостей с элементами окружающей стенки, охватывающими полости, причем каждая полость содержит соответствующие газоадсорбционные структуры. Как правило, указанная пара противоположных сдвижных дверей смонтирована с возможностью поочередно уплотнять одну полость разделительной установки, а также последовательно другую полость (другие полости). Предпочтительно указанная пара противоположных сдвижных дверей смонтирована в такой группе с возможностью выбора позиции, в которой ни одна полость не уплотнена, и предпочтительно все полости доступны для сквозного потока или других функций, не требующих уплотнения с помощью указанной пары противоположных сдвижных дверей.

Полости в такой группе могут содержать любые из раскрытых выше структур, т.е. могут иметь прямоугольную, треугольную, квадратную, шестиугольную, восьмиугольную или круглую форму поперечного сечения, и предпочтительно все полости разделительной установки имеют одинаковую форму поперечного сечения и размер, что позволяет уплотнять каждую из полостей поочередно одной и той же парой противоположных уплотнительных дверей.

Одно преимущество этого решения по сравнению с существующим уровнем техники заключается в том, что инфраструктура пары противоположных подвижных уплотнительных дверей может быть использована для многих полостей, что позволяет сэкономить средства и повысить надежность по сравнению с использованием множества дверей или крышек. Кроме того, по сравнению с изобретениями существующего уровня техники, в которых газоразделительная структура перемещается в камеры регенерации и из них, сложность и чувствительность подвижного элемента значительно ниже, что снижает риск. Кроме того, в способах регенерации, использующих тепловые циклические процессы, двери остаются горячими при перемещении между регенерационными полостями, тем самым уменьшая эффективную тепловую массу регенерации и, следовательно, энергопотребление. Еще одним удивительным преимуществом настоящего изобретения по сравнению с устройствами существующего уровня техники, применяемыми в процессах с циклическими колебаниями давления и температуры, является количество структурного материала полостей на единицу замкнутого объема, которое благодаря общим разделительным стенкам, общей двери и взаимно стабилизирующим окружающим стенкам в настоящем изобретении значительно меньше, чем в любом устройстве существующего уровня техники, что приводит к значительному снижению затрат, сложности и энергопотребления в тепловых циклических процессах. Наконец, по сравнению с устройствами существующего уровня техники, используемыми для пропускания потока, очевидным преимуществом изобретения является доступность полного поперечного сечения полости в качестве площади проходного сечения без препятствий, присущих заслонкам, крышкам, клапанам или другим ограничителям потока. Соответственно, учитывая допустимый "бюджет" перепада давления, это полное значение может быть применено к газоадсорбционной структуре, удерживаемой в полости, через которую должен пройти газовый поток, в результате чего увеличивается объем газовых потоков и, в случае применения газоразделения, скорость поглощения соответствующих веществ.

В такой группе полости могут быть расположены смежно друг с другом в один или несколько рядов, а элементы окружающей стенки смежных полостей могут быть образованы общими разделительными стенками. Предпочтительно полости группы расположены в один единственный горизонтальный или вертикальный ряд и непосредственно примыкают друг к другу.

Такая группа полостей предпочтительно присоединяет или содержит только один общий откачной блок, и/или только один общий нагревательный блок, и/или только один общий коллекторный блок для газообразного компонента, и/или только один общий привод для дверей с верхней по потоку стороны и с нижней по потоку стороны, и/или только один набор жалюзи с верхней по потоку стороны, в каждом случае общий для всех полостей, при этом предпочтительно для каждой полости предусмотрено индивидуально управляемое устройство для приведения в движение воздуха с верхней по потоку стороны и/или с нижней по потоку стороны.

Как правило, такая группа полостей содержит один единственный каркас, образующий элементы окружающей стенки для всех полостей.

Как указано выше, согласно особенно предпочтительному аспекту изобретения, оно относится к компоновке двух разделительных установок, как подробно объяснено выше, причем две разделительные установки расположены V-образно, при этом соответствующие верхние по потоку отверстия обращены вниз или наклонно вниз/вбок, а соответствующие нижние по потоку отверстия обращены вверх или наклонно вверх/вбок и при этом наклонно друг к другу, и по меньшей мере одно или пара устройств для приведения в движение газа или воздуха предпочтительно расположены с возможностью приведения в движение газовой смеси, проходящей через разделительные установки, в направлении вертикально вверх.

Таким образом, разделительная установка может быть ориентирована в направлении вниз, обычно с передней поверхностью под углом 30° и 60°, а в некоторых случаях соседние разделительные установки прилегают друг к другу зеркально по горизонтали. Таким образом, газоразделительная структура, в частности, защищена от осадков и падающих атмосферных примесей - листьев, снега и т.д. Кроме того, при ориентации под углом диагональ, образованная осевой глубиной и максимальной габаритной высотой, может быть наилучшим образом использована для получения максимально возможного проходного сечения.

Кроме того, настоящее изобретение относится к способу работы разделительной установки или компоновки, как раскрыто выше, при этом пара сдвижных дверей расположена с возможностью уплотнять одну полость группы или расположена в нейтральном положении снаружи группы, в то время как другие полости группы открыты для пропускания поперечного потока газовой смеси, в уплотненной полости создают условия для десорбции и извлечения газообразного компонента, в то время как в других полостях обеспечивают работу устройств для приведения в движение воздуха для адсорбции газообразного компонента из проходящей газовой смеси, и как только десорбция в уплотненной полости завершается, пару сдвижных дверей смещают в следующую полость, предпочтительно ту из группы, в которой происходила адсорбция газовой смеси в течение самого длительного периода времени на данный момент, для уплотнения этой следующей полости, и затем в этой следующей полости создают условия для десорбции и извлечения газообразного компонента, в то время как в других полостях обеспечивают работу устройств для приведения в движение воздуха для адсорбции газообразного компонента из газовой смеси, при этом предпочтительно последовательность этапов продолжается аналогичным образом для последовательного уплотнения и извлечения всех полостей в группе и для циклического повторения этой последовательности этапов адсорбции и десорбции, эквивалентно количеству полостей в группе, по меньшей мере один раз, предпочтительно по меньшей мере 100 раз, или по меньшей мере 500 или 1000 раз.

И наконец, но не в последнюю очередь, настоящее изобретение относится к применению разделительной установки, или компоновки, как раскрыто выше, или способа в соответствии с предыдущим разделом, для отделения двуокиси углерода и/или водяного пара от окружающего воздуха.

Таким образом, целью настоящего изобретения является предпочтительно создание системы DAC на основе проходных блоков, обеспечивающих максимально возможную площадь проходного сечения, индивидуально уплотняемых для процессов газоразделения, обладающих минимальной тепловой массой и эффективно группируемых в повторяющиеся блоки.

Таким образом, представлена разделительная установка для разделения газа, содержащая по меньшей мере одно, предпочтительно множество, замкнутых пространств, обозначенных как полости, причем указанные полости отделены друг от друга разделительными стенками и дополнительно охвачены поперечными окружающими стенками, а кроме того, имеют по меньшей мере одну пару осевых дверей, причем одна дверь из каждой пары расположена на газовпускной и газовыпускной поверхности установки соответственно, причем указанные двери могут перемещаться попарно и в поперечном направлении между полостями, уплотняя пространство, которое они закрывают, и позволяя газу проходить через полости, которые они более не изолируют, причем пространство внутри полостей может быть занято газоадсорбционной структурой, через которую проходит газовый поток для адсорбции компонента, подлежащего отделению. При одиночной полости разделительная установка и полость по существу образуют устройство.

Если разделительная установка должна обеспечивать откачивание из полости до давления ниже атмосферного, это означает, что структура, если она находится в среде с атмосферным давлением (около 1 атм, т.е. около 101325 кПа), способна выдерживать внутреннее давление ниже 1000 мбар(абс), предпочтительно 700 мбар(абс), или 500 мбар(абс), или 100 мбар(абс), или более предпочтительно менее 10 мбар (абс). Таким образом, предусмотрено, что структура способна выдерживать, например, давление, в диапазоне 5-350 мбар(абс) или 5-200 мбар(абс), либо даже ниже, например, 10 мбар(абс) или 5 мбар(абс). Таким образом, структура способна выдерживать разрежение с перепадом между наружным и внутренним пространством в диапазоне -0,3 бар(изб) или -0,5 бар(изб), предпочтительно -0,95 бар(изб), или -0,99 бар(изб), или даже -0,9999 бар(изб), то есть близко или даже около -1 бар(изб), а также перепад избыточного давления до +0,1 бар(изб) или до +0,5 бар(изб).

В приведенном выше раскрытии под осевым подразумевают глобальное направление потока газа через разделительную установку, который может протекать в любом направлении, проходящем по глубине разделительной установки, в том числе в направлении снизу вверх или сверху вниз, а также все другие варианты, независимо оттого, изменяет ли поток локально направление в установке, а поперечное означает направление, по существу перпендикулярное глобальному потоку газа через разделительную установку и полость, независимо от локальных отклонений направления потока, и поэтому может означать по существу горизонтальное или вертикальное или фактически любое направление между ними. Кроме того, в приведенном выше раскрытии газоразделение следует понимать как отделение смешиваемого газообразных веществ от газообразной смеси, то есть это понятие охватывает газообразные потоки, например, воздух, дымовые, биологические или геотермальные газы или, по сути, любую газообразную смесь.

Подвижные двери могут иметь характеристические размеры (ширина, высота и толщина) от 0,6 × 0,6 м × 0,05 м до 12 м × 3,8 м × 0,3 м, предпочтительно 2 м × 2 м × 0,14 м, и могут, в качестве окружающей стенки, образующей полости, быть изготовлены из металлов (в частности, алюминия, железа, стали, нержавеющей стали, углеродистой стали), композитов, керамики, пластика или их комбинаций. Аналогично, полость, не закрытая от газового потока подвижной дверью, т.е. открытая для газового потока, отличается проходным сечением характеристического размера от 0,55 × 0,55 м до 11,75 м × 3,8 м и глубиной - осевым удлинением полости от 0,1 м до 1,8 м, предпочтительно от 0,2 м до 1,2 м. В целом, габаритные размеры разделительной установки, содержащей двери, могут быть ограничены, в основном, размерами высокого транспортного контейнера по стандарту ISO 668, что позволяет осуществлять стандартизированную, экономически эффективную транспортировку. Специалистам в данной области техники должно быть понятно, что такие разделительные установки могут быть объединены в более крупные системы путем совместного размещения нескольких разделительных установок и эксплуатации их как одной установки.

Подвижные двери и полости могут иметь круглое, шестиугольное или прямоугольное поперечное сечение, а в некоторых случаях, двери могут иметь усиливающие ребра для предотвращения чрезмерной деформации при нагрузках под давлением, причем такие ребра могут иметь шаг 50-500 мм и толщину 2-20 мм.

В частности, у прямоугольных дверей и полостей плоскость осевых поверхностей на впуске и выпуске разделительной установки может быть усилена поперечными растягивающими стойками, такими как, но не ограничиваясь ими, тросы, цепи, тяги или рейки, проходящими через площадь проходного сечения и закрепленными на несущей конструкции - окружающих и разделительных стенках полости -, при этом уменьшение поперечного потока в результате этой особенности по сравнению с полным поперечным сечением полости составляет менее 10%, предпочтительно менее 1% от площади проходного сечения полости. Таким образом, как известно по опыту использования структур из ферм, можно предотвратить поперечное опрокидывание разделительной установки под действием сдавливающих нагрузок или нагрузок от собственного веса. В другом предпочтительном варианте осуществления этого же аспекта изобретения газоразделительная структура может быть прикреплена к полости вдоль ее окружающей и разделительной стенки, причем в некоторых случаях внутренняя окружность полости дополнительно оборудована не несущей нагрузки проволочной или пластиковой сеткой или по существу газопроницаемым материалом с порами пределах 0,5-10 мм. Таким образом, газоразделительная структура может воспринимать опрокидывающие нагрузки без необходимости дополнительной стабилизирующей структуры, что предотвращает деформацию всей разделительной установки и позволяет увеличить глубину газоразделительной структуры в полости, поскольку не требуется дополнительная глубина для стабилизирующих структур.

Двери можно перемещать попарно в поперечном направлении с помощью различных типов приводных систем, в том числе, но не ограничиваясь этим, ремней, шестерен или лебедок с шаговыми или другими двигателями, при этом позиция дверей находится под контролем для останова в полости, подлежащей изоляции.

Поверхности на впуске могут быть оборудованы газосборником, имеющим размеры, соответствующие характеристическим размерам разделительной установки, и глубину, лишь немного превышающую глубину подвижной двери, и отличающимся набором наклонных пластин (жалюзи), проходящих по всей поперечной длине разделительной установки или группы со стороны входного газового потока, с основной плоскостью, наклоненной под углом 30-60° вниз от горизонтали или, в некоторых случаях, регулируемой от горизонтальной до полностью вертикальной позиции. Таким образом, жалюзи могут эффективно закрывать впуск газа в разделительную установку.

Вентилятор для приведения в движение газа, предпочтительно атмосферного воздуха, может быть размещен в осевой стенке газосборника, предпочтительно на стороне выпуска газа из разделительной установки, при этом минимальная площадь проходного сечения газосборника составляет минимум 20%, предпочтительно минимум 50% от проходного сечения неизолированной полости, и указанный газосборник является непроницаемым для газового потока, но не для перепада давления более 1000 Па, при этом не происходит дальнейшего разделения газового потока, и указанный газосборник может быть изготовлен из такого материала, как металлы, пластмассы, композиты или керамика, а в некоторых случаях усилен изнутри для выдерживания внешних нагрузок, таких как снег, лед, дождь, ветер и т.д.

Одна или обе подвижные двери могут быть оборудованы контактным кольцом, имеющим ту же форму, что и полость, но с характеристическим размером, лишь немного превышающим размер полости, и в состоянии изоляции указанное кольцо контактирует в осевом направлении с осевой поверхностью разделительной установки. Указанное контактное кольцо может быть оборудовано на своей осевой поверхности эластичным уплотнительным элементом по всему периметру, например, уплотнительным кольцом, профильным уплотнением на краевом профиле, уплотнительным профилем, закрепленным на клею, или любыми обычными профилями для газовых уплотнений. Эластичный уплотнительный элемент имеет диаметр корда 2-25 мм, предпочтительно в пределах 3-15 мм. Кроме того, вся осевая поверхность двери или ее части, аксиально противоположные осевой поверхности полости, могут иметь покрытие из эластичного материала. Преимущество этого предпочтительного варианта осуществления изобретения в том, что не требуется изготавливать уплотнительную структуру в явном виде (т.е. кольцевую канавку), что позволяет сэкономить затраты. Еще одним преимуществом этого предпочтительного варианта осуществления изобретения является теплоизоляция, обеспечиваемая таким покрытием, что позволяет уменьшить эффективную тепловую массу двери в цикле адсорбции/десорбции с колебанием температуры.

На подвижных дверях может быть предусмотрен по меньшей мере один привод для уплотнения подвижных дверей на осевых стенках полости, который взаимодействует с защелками, рычагами или направляющими на разделительной установке, перемещая двери в осевом направлении к наружным осевым стенкам разделительной установки, тем самым воздействуя на газонепроницаемое уплотнение. Предпочтительно, эти устройства могут содержать, но не ограничиваясь этим, пневматические или гидравлические приводы, или соленоиды, причем предпочтительно из каждой полости газ можно откачать любой обычной вакуумной системой для достижения давления менее 1000 мбар(абс), предпочтительно менее 200 мбар(абс), а в другом предпочтительном варианте осуществления устройства первоначальное быстрое применение вакуумной системы может обеспечить достаточное всасывание для реализации начального уплотнения и дальнейшего откачивания.

Разделительная установка может содержать дополнительные впускные/выпускные элементы для присоединения по меньшей мере одного вакуумного насоса и/или для извлечения газов и/или жидкостей из полости, и/или для введения дополнительных технологических сред, в частности, воды и/или пара в полости разделительной установки, изолированные дверью, причем два впускных/выпускных элемента на полость размерами DN40-DN500 могут быть закреплены на окружающих горизонтальных стенках разделительной установки, а в некоторых случаях указанные впускные/выпускные элементы дополнительно соединены с коллекторами, проходящими по всей длине одиночной разделительной установки, соединяя все ее полости.

В другом варианте осуществления изобретения коллекторы, проходящие по всей длине одиночной разделительной установки, образованы первой верхней и нижней окружающими горизонтальными стенками, при этом вторая окружающая горизонтальная стенка охватывает упомянутое пространство между двумя окружающими стенками с дополнительными отверстиями в первой окружающей стенке, обеспечивающими доступ к отдельным полостям. Согласно еще одному варианту осуществления изобретения, по меньшей мере один или предпочтительно по меньшей мере два из элементов стенки или их участков, образующих вышеупомянутую смежную и уплотнительную окружающую стенку, являются двустенными, так что пространство между этими двумя стенками можно использовать в качестве впускных/выпускных элементов для введения или извлечения среды из полости. Предпочтительно, если окружающая стенка выполнена из прямоугольных структур, то верхний и/или нижний элемент стенки или, предпочтительно, оба выполнены как двустенные структуры, при этом промежуток между двумя стенками доступен для этой функции. Это дает преимущество, т.к. пространство между двустенными элементами верхней стенки смежных полостей и пространство между двустенными элементами нижней стенки смежных полостей могут быть соединены так, чтобы образовать один единственный канал в верхнем и/или нижнем пространстве полости.

Как указано выше, разделительную установку можно использовать для прямого улавливания двуокиси углерода, связанного с циклическим процессом между адсорбцией двуокиси углерода при температуре и давлении окружающей атмосферы и десорбцией двуокиси углерода при давлении ниже атмосферного, предпочтительно не более 1200 мбар(абс), и при повышенной температуре сорбента 60-130°С, предпочтительно 80-120°С.

Дополнительные варианты осуществления изобретения изложены в зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления изобретения описаны ниже со ссылкой на чертежи, которые приведены для иллюстрации настоящих предпочтительных вариантов осуществления изобретения, но не для их ограничения. На чертежах:

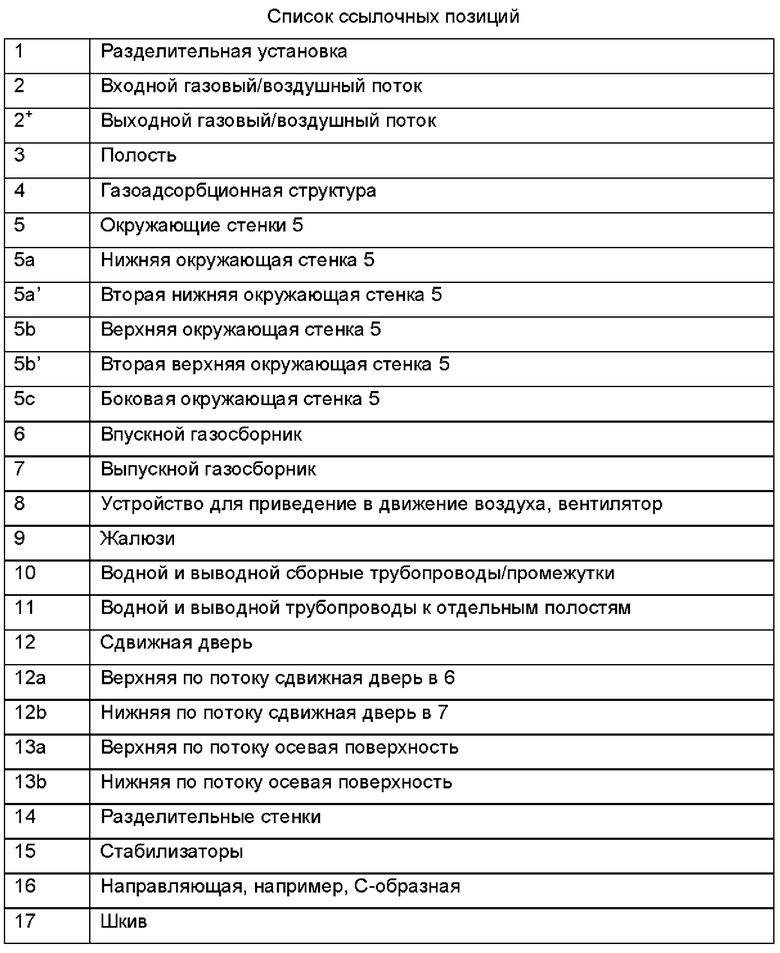

На фиг. 1 показан поперечный разрез разделительной установки/компоновки в двух возможных ориентациях: (а) одиночная, вертикально выровненная разделительная установка, и (b), компоновка из двух наклонных, симметрично смежных разделительных установок;

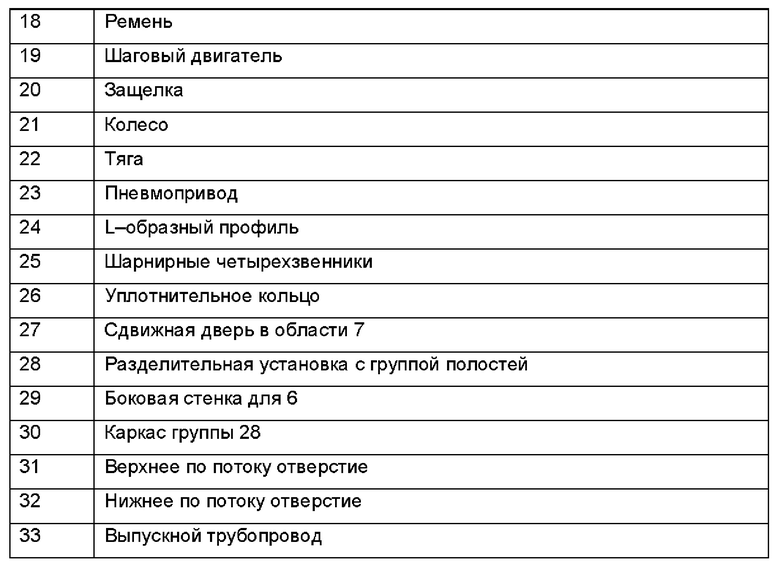

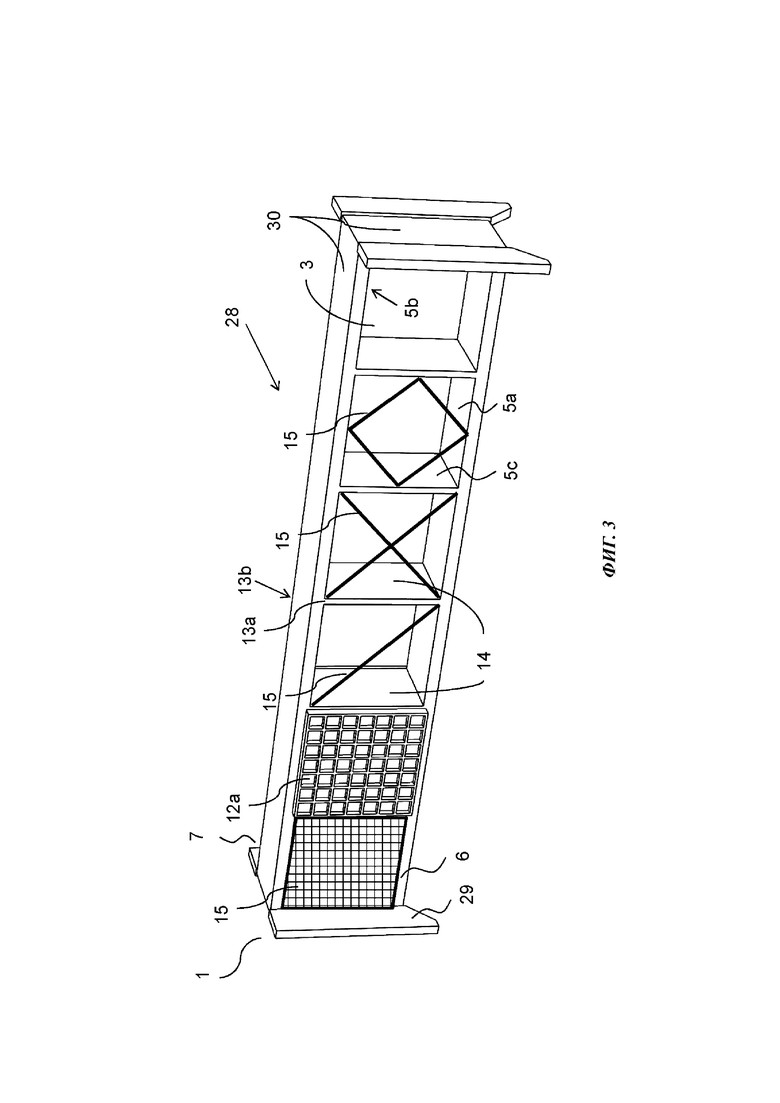

На фиг. 2 показан вид в аксонометрии разделительной установки, содержащей группу из шести полостей и одну пару горизонтально перемещающихся дверей (изображена только передняя) и без газоадсорбционных структур, чтобы показать положение подвижной двери, полостей и жалюзи;

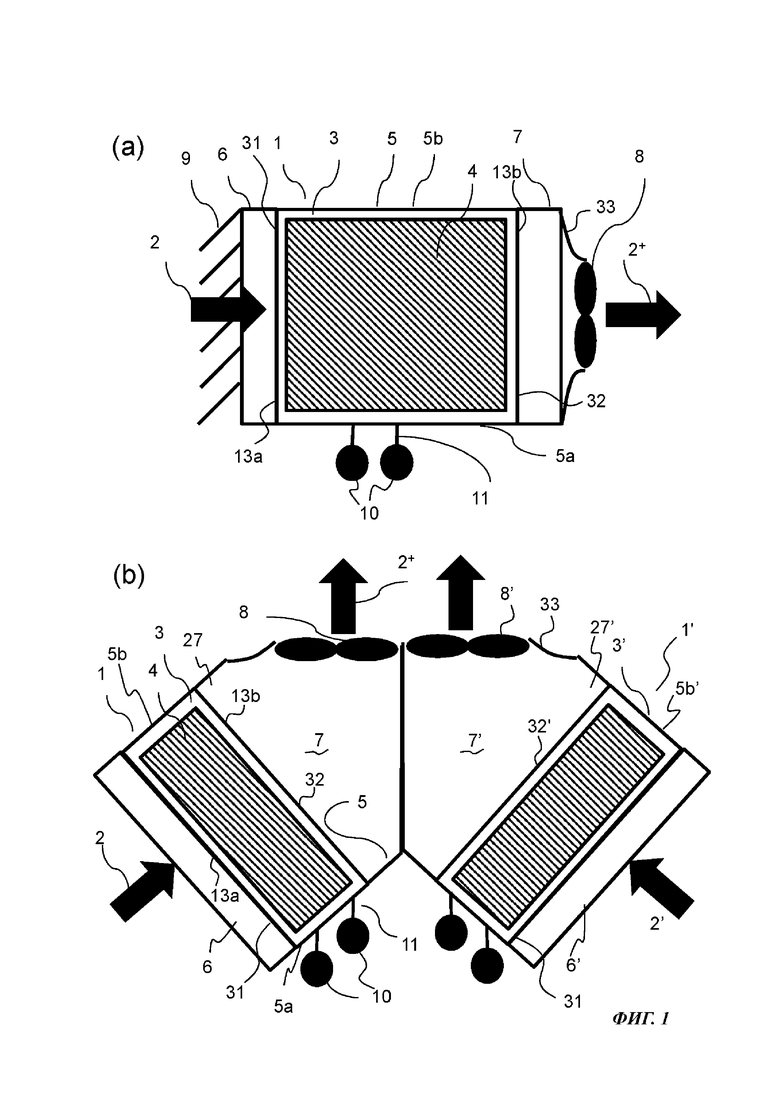

На фиг. 3 показан вид в аксонометрии разделительной установки, содержащей группу из шести полостей и одну пару горизонтально перемещающихся дверей (изображена только передняя) без газоадсорбционных структур и с различными стабилизаторами в/на отдельных полостях;

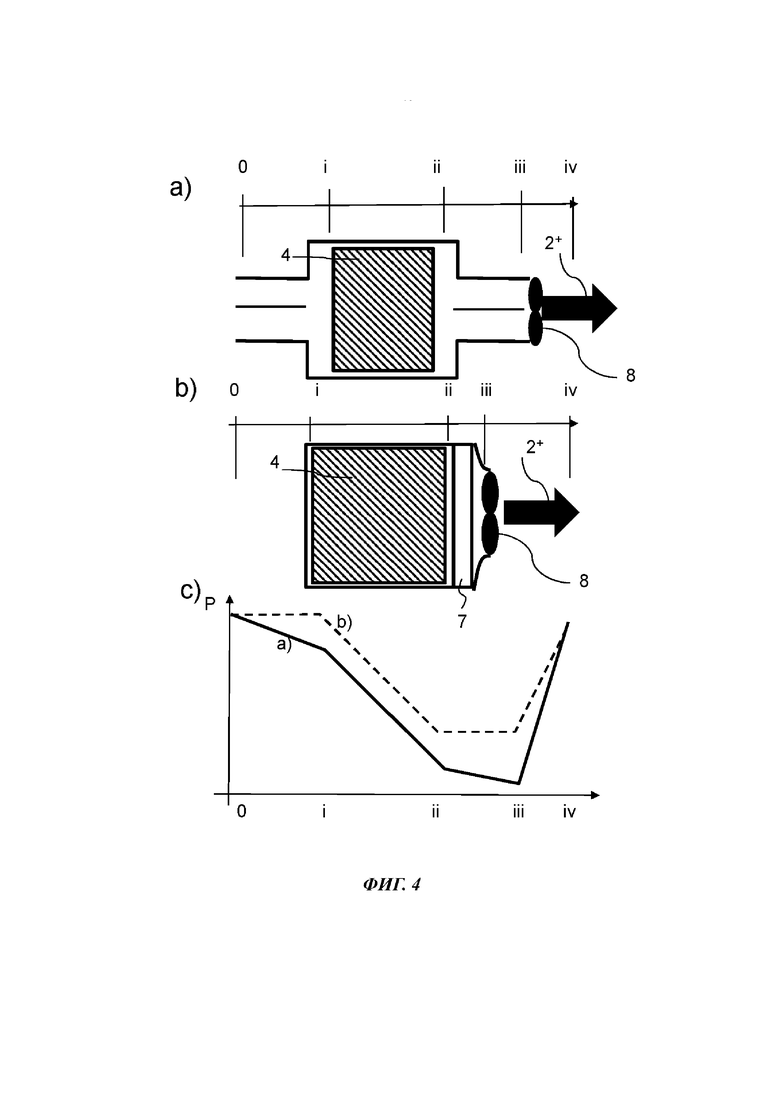

На фиг. 4 показано распределение перепада давления вдоль направления воздушного потока для установки DAC существующего уровня техники и настоящего изобретения;

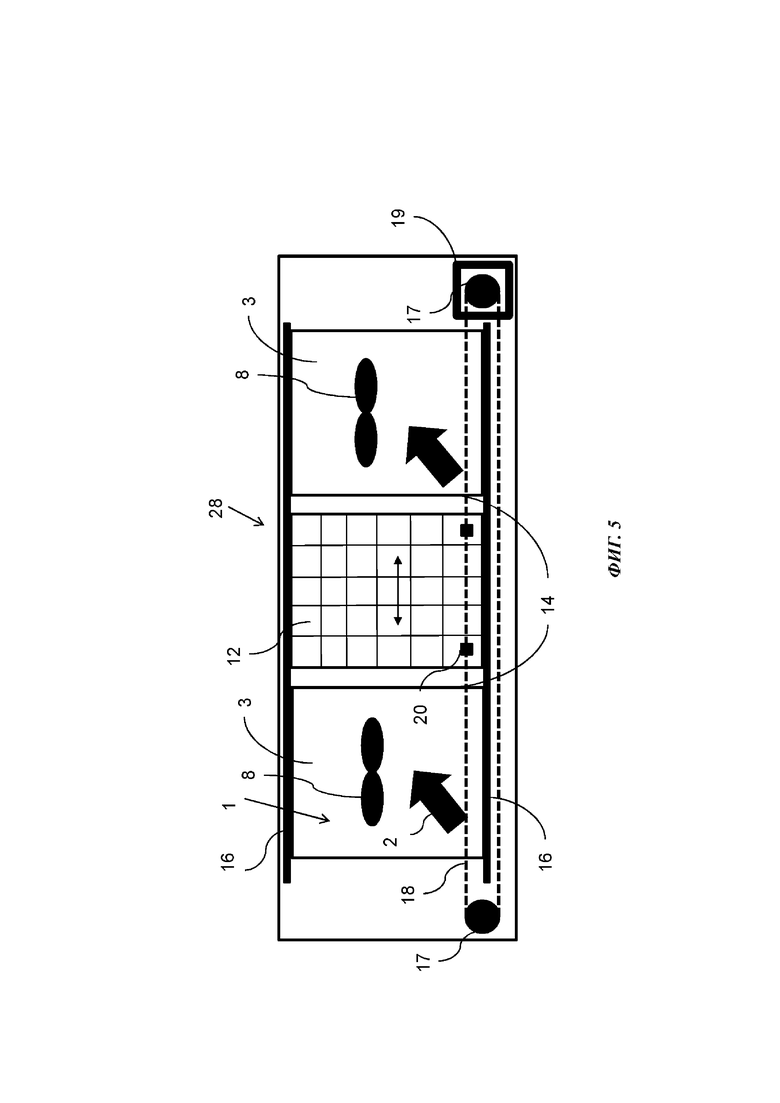

На фиг. 5 показаны детали механизма для поперечного перемещения сдвижной двери между отдельными полостями группы внутри разделительной установки;

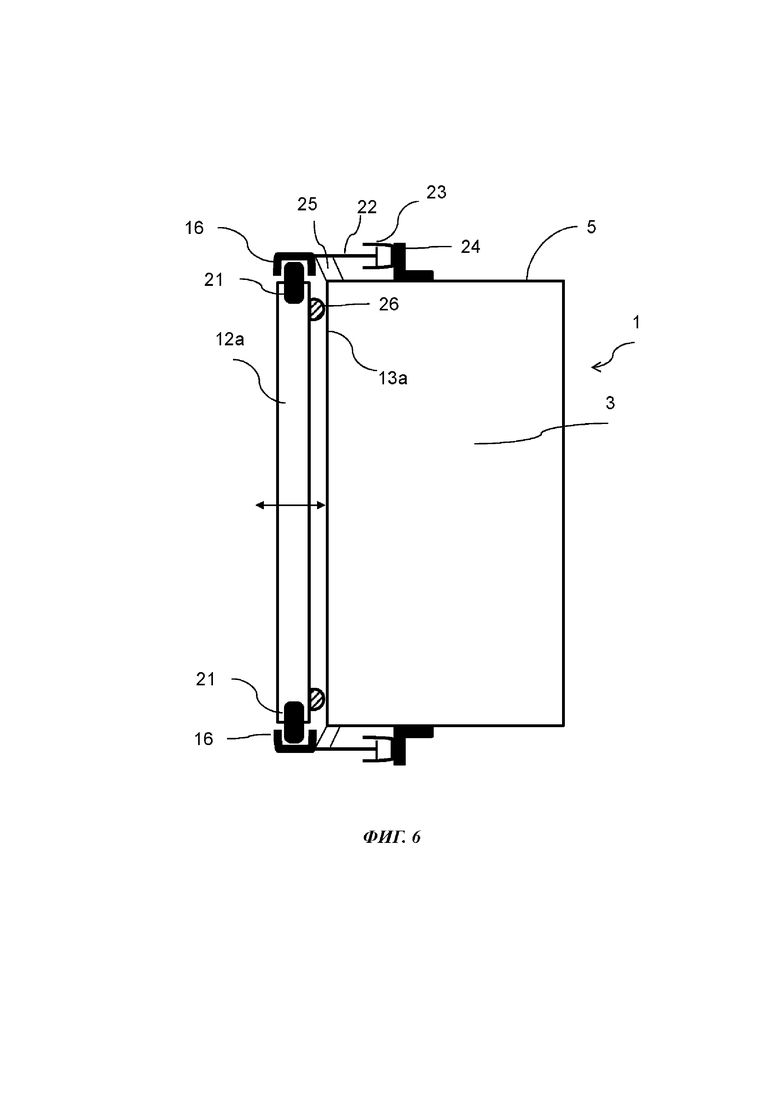

На фиг. 6 показаны детали механизма для обеспечения газонепроницаемого уплотнения между дверью и осевой поверхностью разделительной установки;

На фиг. 7 показано повышение давления в полости разделительной установки с подвижными дверями, работающими при повторяющихся вакуумных откачках и выдерживающими более 1000 циклов; и

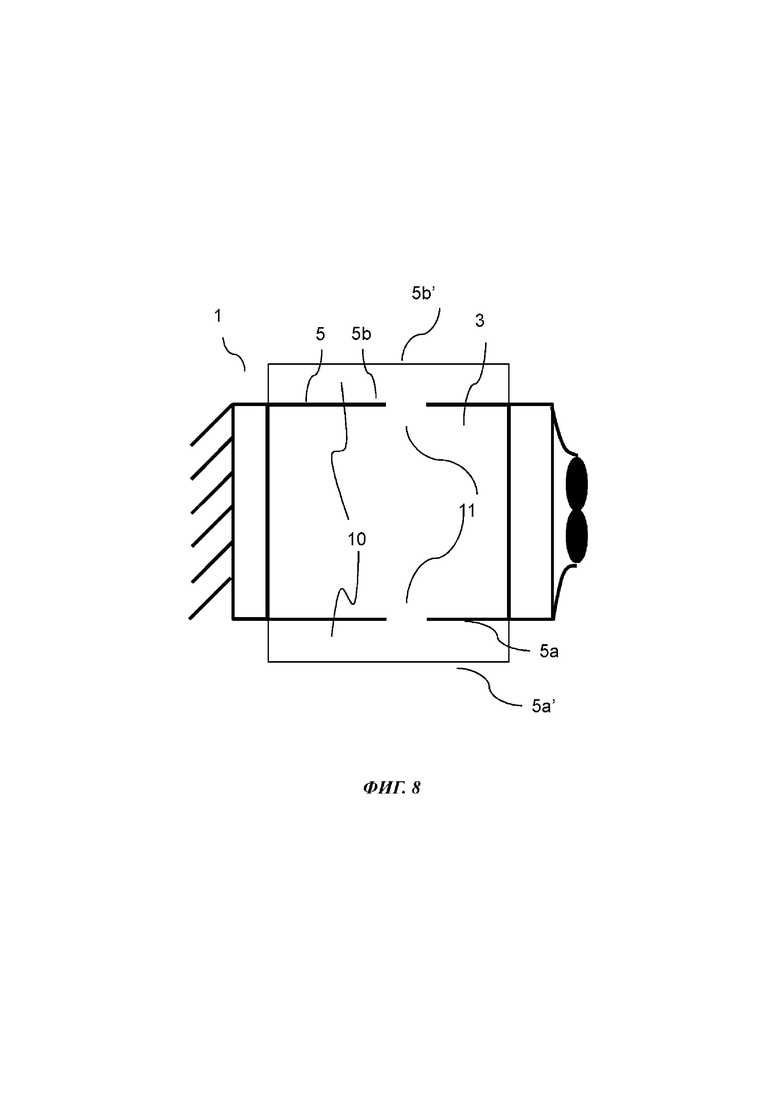

На фиг. 8 показано использование двойных окружающих горизонтальных стенок в качестве коллекторов для транспортировки сред в полость разделительной установки и из них.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1а показан вертикальный поперечный разрез разделительной установки 1, используемой, например, для прямого улавливания атмосферного CO2, в которой проходящий воздушный поток 2 является по существу горизонтальным. Воздушный поток 2 проходит через жалюзи 9, через первый входной газосборник 6, через верхнее по потоку отверстие 31 на осевой поверхности 13а и попадает в полость 3, содержащую газоадсорбционную структуру 4, прежде чем пройти через нижнее по потоку отверстие 32, расположенное на осевой поверхности 13b, во второй выпускной газосборник 7 и выйти из разделительной установки в виде выходного воздушного потока 2+, приводимого в движение вентилятором 8, смонтированным в или на выпускном трубопроводе 33.

Вводной и выводной сборные трубопроводы 10 соединены вводным и выводным трубопроводами 11 с элементами впуска/выпуска отдельной полости 3 и в данном примере встроены в нижнюю окружающую стенку 5а разделительной установки 1 или прикреплены к ней.

Также имеется возможность наклонить разделительную установку, показанную на фиг. 1а, на 90°, так чтобы поток воздуха через разделительную установку 1 был по существу вертикальным, либо в направлении вверх по потоку, либо в направлении вниз по потоку.

Другая возможная ориентация разделительной установки 1 показана на фиг. 1b. Здесь выходной воздушный поток 2+ по существу вертикален, а разделительная установка 1 сориентирована под углом относительно вертикального направления (наклонена). Такая разделительная установка 1 может быть объединена с другой, расположенной зеркально по горизонтали и примыкающей разделительной установкой 1'.

В этом случае жалюзи 9 можно быть пропустить, и входной воздушный поток 2 может поступать непосредственно через входной газосборник 6, верхнее по потоку отверстие 31 осевой поверхности 13а и газоадсорбционную структуру 4 внутри полости 3.

По существу треугольный выпускной газосборник 7, начинающийся на нижней по потоку осевой поверхности 13b и расположенный на нижнем по потоку отверстии 32 предусмотрен для обеспечения необходимой зоны выпуска, а устройство для приведения в движение - в данном случае вентилятор 8 - находится на выходе из выпускного газосборника 7 в выпускном трубопроводе 33.

На фиг. 1b показаны два выпускных газосборника 7 и 7'; которые могут быть также объединены в один общий выпускной газосборник, т.е. без разделительной стенки между ними, и вместо двух устройств для приведения в движение (8, 8') или двух соответствующих рядов устройств для приведения в движение (8, 8') в направлении обзора может быть одно единственное центрированное устройство для приведения в движение (или ряд устройств для приведения в движение в направлении обзора).

Как и на фиг. 1а, разделительная установка 1 соединена вводным и выводным сборными трубопроводами 10, соединенными вводным и выводным трубопроводами 11 с полостью 3 в или на нижней окружающей стенке 5а.

Следует понимать, что пара сдвижных дверей 12 не показана на этих видах на фиг. 1, поскольку они не находятся в плоскости разреза. Они перемещаются в пределах входного 6 и выходного 7 газосборников, ориентированы перпендикулярно направлению входных потоков воздуха 2 и 2+, и при компоновке согласно фиг. 1b, верхние по потоку сдвижные двери расположены во входном газосборнике 6 и 6', а нижние по потоку сдвижные двери расположены параллельно верхним по потоку сдвижным дверям в области 27 выходного газосборника 7, по существу справа ниже по потоку от газоадсорбционной структуры 4.

Кроме того, на фиг. 1а и 1b показаны разделительные установки и 1,1' каждая соответственно лишь с одной единственной полостью 3, но обычно в каждой разделительной установке имеется по меньшей мере две смежных полости, расположенных одна за другой в направлении, параллельном направлению обзора. Далее концепция может быть распространена на любое количество разделительных установок в случае их укладки в штабель при вертикальной компоновке или в случае прилегающих друг к другу установок при наклонной компоновке.

В частности, при компоновке согласно фиг. 1b, если используются по меньшей мере две полости в каждой разделительной установке, то выпускные газосборники 7 и 7' (или общий выпускной газосборник, как раскрыто выше) могут быть сформированы в один общий выпускной газосборник (или два параллельных) над каждой разделительной установкой, и в этом случае отдельные устройства для приведения в движение воздуха не обязательно должны быть отнесены каждый к одной полости, и количество устройств для приведения в движение воздуха в каждой разделительной установке не обязательно должно соответствовать количеству полостей в этой разделительной установке.

На фиг. 2 показан вид в аксонометрии возможной разделительной установки 1, содержащей группу 28 из шести смежных полостей 3, образованных окружающими стенками 5а, 5b и 5с, причем последние в случае смежных полостей будут образованы разделительными стенками 14, при этом, как показано на чертеже, вторая полость слева уплотнена парой подвижных дверей квадратной формы (показана только верхняя дверь 12а), расположенных во входном газосборнике, а остальные пять полостей подвергаются воздействию газового потока 2, проходящего в данном случае через жалюзи 9, прикрепленные к боковой стенке 29, и приводимого в движение вентилятором 8. Дверь 12b (не показана) находится в нижнем по потоку газосборнике 7. В основании разделительной установки в или на нижней окружающей стенке 5а имеется пара вводных и выводных сборных труб 10 для транспортировки среды в отдельные полости 3 или из них.

В этом конкретном предпочтительном варианте боковые стенки каждой из полостей 3, как показано на чертеже, изготовлены из стали, нержавеющей стали или углеродистой стали толщиной 8 мм и имеют осевую длину (в направлении потока) в пределах 1,8 м. В этом случае полости обычно имеют внутреннюю высоту 2,1 м и внутреннюю ширину 2,1 м. Сдвижная дверь может быть выполнена с размерами по высоте и ширине 2,2 м × 2,2 м из стали, нержавеющей стали или углеродистой стали толщиной 8 мм, с ребрами жесткости глубиной 0,16 м и толщиной 5 мм, причем указанные ребра жесткости приварены к полотну двери с шагом 0,2 м по обеим осям плоскости двери.

Разделительная установка 1, показанная на фигуре 2, может работать следующим образом: в ситуации, представленной на этой фигуре, вторая полость слева уплотнена верхней по потоку сдвижной дверью 12а и нижней по потоку сдвижной дверью 12b. Вводной трубопровод 11 закрыт клапаном, а выводной трубопровод 11 используется для откачивания воздуха из этой полости. В то же время эта полость может быть нагрета путем введения нагревательной жидкости в соответствующие трубопроводы, расположенные в полости и/или в газоадсорбционной структуре 4, и/или путем введения горячего пара по вводному трубопроводу 11.

Также во время или после, или вместо откачивания и/или нагрева возможно введение пара или других газов в качестве потока продувочного газа, а для извлечения двуокиси углерода используют выводной трубопровод 11 и двуокись углерода извлекают из полости. Таким образом, извлечение двуокиси углерода может быть проведено с вакуумом или без него в зависимости от конфигурации процесса. В то время как этот процесс происходит во второй полости слева, вентилятор 8 второй полости слева не работает или, предпочтительно, работает с пониженной скоростью, как раскрыто ниже, в то время как другие вентиляторы работают, а первая полость слева и четыре полости справа открыты для прохождения потока и для адсорбции двуокиси углерода.

После завершения этапа извлечения двуокиси углерода во второй полости слева и, в некоторых случаях, после того, как вторая полость слева снова достигла температуры и/или давления окружающей среды, пара сдвижных дверей перемещается, например, чтобы закрыть первую полость слева и с помощью манипуляций уплотнить эту первую полость слева. Производительность вентилятора первой полости слева уменьшается, а вентилятора второй полости слева увеличивается. Такое снижение мощности соседних вентиляторов в активно адсорбирующей полости без полного останова является предпочтительным, так как в противном случае воздух через остановленный вентилятор будет засасываться в выпускной газосборник 7, снижая поглощение адсорбата.

Теперь операции, раскрытые выше для второй полости слева, выполняются для первой полости слева, в то время как через остальные полости проходит поток для адсорбции двуокиси углерода из окружающего воздуха. В следующем цикле обычно пара сдвижных дверей перемещается для уплотнения полости показанной на чертеже в самой правой позиции, поскольку предполагается, что именно эта полость подвергалась воздействию потока окружающего воздуха в течение наибольшего количества времени на данный момент.

Цикл продолжается таким образом, что после уплотнения первой полости справа сдвижные двери перемещаются ко второй полости справа и уплотняют ее, затем к третьей полости справа и так далее. Таким образом, происходит циклический процесс, в котором присутствует минимум структурных элементов для работы максимального количества адсорбционных полостей, оптимальным образом учитывая, что обычно этап адсорбции занимает больше времени, чем этапы десорбции. Фактически, количество полостей, расположенных в такой группе, может быть адаптировано к соотношению времени для адсорбции и десорбции. Если, например, адсорбция и десорбция занимают одинаковое количество времени, то группа из двух смежных полостей может быть наиболее подходящей. Оптимальный рабочий процесс, как показано на фиг. 2, обеспечивается, если соотношение времени адсорбции и десорбции составляет 5:1.

От этого оптимального соотношения времени можно отказаться или ослабить его путем удерживания дверей или приведения их в нейтральное положение вне группы, что позволяет отвязать время процесса от конфигурации полостей и группы, поскольку двери могут быть установлены в это положение, если не требуется закрывать полости, что позволяет устанавливать любое время для десорбции и адсорбции.

На фиг. 3 показаны детали варианта каркасного элемента 30 возможной разделительной установки 1, содержащей группу 28 из шести полостей 3 с разделительными стенками 14, то есть каждая полость охвачена окружающими стенками 5а, b и c с парой подвижных дверей 12а и b (показана только верхняя дверь), прилегающих к верхней и нижней по потоку поверхностям 13а и b, соответственно, для уплотнения в данном случае второй полости слева. В или на некоторых полостях показаны различные варианты осуществления стабилизаторов 15 на базе структур из ферм, образованных различными комбинациями поперечных стоек, прикрепленных в полости 3 к окружающим стенкам 5 и разделительным стенкам 14, или, как в первой полости слева, газопроницаемого листа, охватывающего поперечное сечение полости, который также может быть элементом газоадсорбционной структуры. В некоторых случаях, в зависимости от требуемого диапазона давления и размера разделительной установки 1, стабилизаторы могут не потребоваться, как в самой правой полости.

На фиг. 4а и b показаны соответствующие положения (О-iv) для учета падения давления в условиях воздушного потока 2 для установки DAC существующего уровня техники и разделительной установки настоящего изобретения соответственно. На фиг. 4с) показаны результирующие профили давления для двух установок, работающих с одинаковыми вентиляторами 8 и одинаковыми газоадсорбционными структурами 4. Обе установки начинают всасывать воздух при атмосферном давлении в точке 0, однако введение воздуховодов в установку существующего уровня техники а) немедленно вызывает падение давления, в то время как установка согласно настоящему изобретению поддерживает уровень давления практически неизменным до точки i, где воздух попадает в газоадсорбционную структуру 4. Над газоадсорбционной структурой (точки i-ii) происходит основное падение давления до того, как вентилятор 8 снова повысит давление до уровня атмосферного. Поскольку вентилятор 8 установки а) должен преодолеть перепад давления, создаваемый газоадсорбционной структурой 4 и воздуховодами, в том числе с учетом любых крышек, приводов и ограничений потока, результирующий поток воздуха определяется комплексным перепадом давления и соответственно становится больше, чем в случае б), где вентилятор должен преодолеть по существу только перепад давления газоадсорбционной структуры. Соответственно, воздушный поток в случае b) и скорость поглощения CO2 выше, чем в случае а).

На фиг. 5 показаны детали возможного приводного механизма разделительной установки 1 для поперечного перемещения двери 12 между, в данном случае, тремя полостями 3 группы 28, причем каждая из двух внешних полостей 3 подвергаются воздействию воздушного потока 2, приводимого в движение вентилятором 8. Направление и перемещение двери 12 происходит в верхней и нижней направляющих 16, прикрепленных к каркасу 30 группы 28 для ограничения движения двери только в поперечном направлении, кроме того, дверь прикреплена к приводному ремню 18 с помощью одной или пары защелок 20. Ремень 18 перемещается на двух шкивах 17, причем по меньшей мере один шкив приводится в движение электрическим шаговым двигателем 19. Дверь 12, как указано, может двигаться как влево, так и вправо.

На фиг. 6 показаны детали одного из возможных механизмов для уплотнения подвижной двери 12 относительно верхней по потоку поверхности 13 каркаса разделительной установки 1. На этом чертеже установка изображена сбоку и показана только верхняя подвижная дверь 12а, имеющая верхний и нижний ролики 21, расположенные в С-образных направляющих 16, прикрепленных посредством тяги 22 к пневматическому приводу 23 и, кроме того, прикрепленных посредством L-образного кронштейна 24 к окружающей стенке 5 разделительной установки 1, при этом сжатие пневматического привода 23 тянет С-образную направляющую 16 и, соответственно, верхнюю по потоку дверь 12а к верхней по потоку поверхности 13а, при этом уплотнительное кольцо 26 (показанное в разрезе) входит в контакт с верхней по потоку поверхностью 13а и обеспечивает уплотнение полости 3 внутри разделительной установки 1. Движение С-образных направляющих 16 дополнительно поддерживает и направляет пара тяг 25, образуя шарнирный четырехзвенник. Хотя показана только одна дверь (только на одной стороне разделительной установки, например, в данном случае на верхней по потоку стороне впуска газа), следует понимать, что такой же зеркально расположенный механизм может быть применен и на другой стороне разделительной установки.

На фиг. 7 показаны результаты длительных испытаний одной из возможных компоновок разделительной установки, содержащей подвижную дверь размером 2,2×2,2 м и группу из двух вакуумных полостей. Пару дверей многократно перемещали между полостями с помощью ременного привода и выполняли уплотнение на осевых поверхностях разделительной установки с помощью набора пневмоприводов. Затем полость вакуумировали с атмосферного давления до 100 мбар(абс) с последующей выдержкой под давлением в течение 15 минут, после чего полость снова вакуумировали, а затем перемещали дверь во вторую полость и повторяли процедуру вакуумирования и выдержки под давлением. Разделительная установка работала в условиях окружающей атмосферы в течение более чем 1000 циклов с показанным на фиг. 7 окончательным повышением давления при заключительной выдержке под давлением, то есть утечке воздуха в откачанную вакуумную полость. Во-первых, видно, что это повышение за все циклы составляет менее 10 мбар и находится в пределах, установленных для системы, а во-вторых, повышение остается практически неизменным между первым и последним циклом, обеспечивая циклическую стабильность и надежность разделительной установки.

Пример 1. Количество материала и материалоемкость короткоциклового вакуумного устройства для прямого улавливания воздуха

В таблице 1 показаны количество материала и материалоемкость одного из возможных вариантов осуществления разделительной установки, содержащей группу из шести смежных полостей с одной горизонтально сдвижной парой дверей. Она сравнивается с разделительным устройством, содержащим шесть отдельных установок существующего уровня техники согласно WO-A-2015185434. Оба варианта в данном примере осуществлены в пределах габаритных размеров 40-футового транспортного контейнера ISO 668.

Видно, что настоящее изобретение имеет материалоемкость на 40% меньше (где материалоемкость описывает конкретное количество массы конструкционного материала, необходимое для замыкания определенного объема, который может быть использован для адсорбционной структуры), что приводит к значительной экономии затрат на производство. Кроме того, особенно для процессов прямого улавливания воздуха, использующих колебания температуры, соответствующая сниженная тепловая масса создает значительную экономию энергии.

На фиг. 8 показан один из возможных вариантов разделительной установки 1, содержащей полость 3, образованную окружающими стенками 5. Нижняя и верхняя окружающие стенки 5а и 5b образуют со второй нижней и верхней окружающими стенками 5а' и 5b' соответственно в виде двустенных элементов, пространство, которое, в свою очередь, образует коллектор 10, где среда может течь в полость 3 и из нее через ввод или вывод 11. Таким образом, структура разделительной установки может быть использована двойственным образом - для восприятия конструктивных нагрузок и содержания среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2011 |

|

RU2595656C2 |

| АБСОРБИРУЮЩИЙ БАЧОК ДЛЯ УПРАВЛЕНИЯ ВЫБРОСАМИ ИЗ ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА И ТОПЛИВНЫЙ БАК, СОДЕРЖАЩИЙ ТАКОЙ БАЧОК | 2009 |

|

RU2476715C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА (ВАРИАНТЫ) | 2004 |

|

RU2352550C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ С ОХЛАЖДЕНИЕМ ЦИРКУЛИРУЮЩЕГО ВОЗДУХА | 2006 |

|

RU2406947C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДА ПОСРЕДСТВОМ VPSA | 2016 |

|

RU2701016C2 |

| ПРЯМОЙ ЗАХВАТ УГЛЕКИСЛОГО ГАЗА ИЗ ВОЗДУХА | 2020 |

|

RU2830079C2 |

| АДСОРБЕР ДЛЯ ОЧИСТКИ ИЛИ РАЗДЕЛЕНИЯ ПОТОКА ГАЗА, СОДЕРЖАЩИЙ СЪЕМНУЮ СИСТЕМУ ЗАПОЛНЕНИЯ | 2019 |

|

RU2778060C2 |

| ХОЛОДИЛЬНИК С РАЗДЕЛЕННЫМ НА СЕКЦИИ ВНУТРЕННИМ ПРОСТРАНСТВОМ | 2003 |

|

RU2315925C2 |

| ОБУВНОЕ ИЗДЕЛИЕ С ВЕНТИЛЯЦИЕЙ В НИЖНЕЙ ОБЛАСТИ ЕГО ВЕРХА И ПРИМЕНЯЕМАЯ ДЛЯ ЭТОГО ВОЗДУХОПРОНИЦАЕМАЯ РАЗДЕЛИТЕЛЬНАЯ СТРУКТУРА | 2009 |

|

RU2446727C1 |

| СПОСОБ ДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ДИАРИЛКАРБОНАТОВ | 2008 |

|

RU2498975C9 |

Изобретение относится к разделению газа посредством адсорбции. Разделительная установка для отделения по меньшей мере одного газообразного компонента от газовой смеси, содержащей этот компонент, в частности, для прямого улавливания воздуха, включая улавливание CO2 из воздуха, при этом разделительная установка содержит по меньшей мере один смежный и уплотнительный элемент окружающий стенки, охватывающей по окружности по меньшей мере одну полость, указанный по меньшей мере один смежный и уплотнительный элемент окружающей стенки определяет верхнее по потоку отверстие и противоположное нижнее по потоку отверстие указанной по меньшей мере одной полости, указанная полость содержит по меньшей мере одну газоадсорбционную структуру (4) для адсорбции указанного по меньшей мере одного газообразного компонента, предпочтительно в условиях давления и/или температуры окружающей среды, при этом разделительная установка дополнительно содержит пару противоположных сдвижных дверей для уплотнения верхнего по потоку отверстия и нижнего по потоку отверстия, соответственно, по меньшей мере одной полости в закрытом состоянии, и при этом каждая из пары противоположных сдвижных дверей для открывания закрытой полости выполнена с возможностью смещения в направлении, по существу параллельном плоскости соответствующей сдвижной двери, для открытия верхнего по потоку отверстия и нижнего по потоку отверстия, соответственно, и обеспечения прохождения газовой смеси через газоадсорбционную структуру. Технический результат - создание усовершенствованной структуры для процессов газоразделения. 4 н. и 11 з. п. ф-лы, 8 ил., 1 табл, 1 пр.

1. Разделительная установка (1) для отделения по меньшей мере одного газообразного компонента от газовой смеси, содержащей этот компонент, в частности, для прямого улавливания воздуха, включая улавливание CO2 из воздуха, при этом разделительная установка (1) содержит

по меньшей мере один смежный и уплотнительный элемент (5) окружающий стенки, охватывающей по окружности по меньшей мере одну полость (3),

указанный по меньшей мере один смежный и уплотнительный элемент (5) окружающей стенки определяет верхнее по потоку отверстие (31) и противоположное нижнее по потоку отверстие (32) указанной по меньшей мере одной полости (3),

указанная полость (3) содержит по меньшей мере одну газоадсорбционную структуру (4) для адсорбции указанного по меньшей мере одного газообразного компонента, предпочтительно в условиях давления и/или температуры окружающей среды,

при этом разделительная установка (1) дополнительно содержит пару противоположных сдвижных дверей (12) для уплотнения верхнего по потоку отверстия (31) и нижнего по потоку отверстия (32), соответственно, по меньшей мере одной полости (3) в закрытом состоянии,

и при этом каждая из пары противоположных сдвижных дверей (12) для открывания закрытой полости (3) выполнена с возможностью смещения в направлении, по существу параллельном плоскости соответствующей сдвижной двери (12), для открытия верхнего по потоку отверстия (31) и нижнего по потоку отверстия (32), соответственно, и обеспечения прохождения газовой смеси через газоадсорбционную структуру (4).

2. Разделительная установка (1) по п. 1, выполненная с возможностью откачивать среду по меньшей мере из одной полости (3) в закрытом состоянии до давления не более 700 мбар(абс) или до давления менее 500 мбар(абс), предпочтительно до давления менее 300 мбар(абс) или до давления менее 150 мбар(абс), или не более 100 мбар(абс);

и/или разделительная установка (1) выполнена с возможностью переводить по меньшей мере одну полость (3) в закрытое состояние при избыточном давлении до 0,1 бар(изб) или до 0,2 бар(изб), или до 0,5 бар(изб).

3. Разделительная установка (1) по любому из предыдущих пунктов, содержащая по меньшей мере один набор из четырех смежных и уплотнительных элементов (5) окружающей стенки, нижний элемент (5а) стенки, противоположный верхний элемент (5b) стенки и два противоположных боковых элемента (5с) окружающей стенки, соединяющих соответствующие концы верхнего и нижнего элементов стенки, и охватывающих по окружности указанную по меньшей мере одну полость (3), причем указанный набор из четырех смежных и уплотнительных элементов окружающей стенки определяет верхнее по потоку отверстие (31) и противоположное нижнее по потоку отверстие (32);

или разделительная установка содержит по меньшей мере один набор из восьми смежных и уплотнительных элементов (5) окружающей стенки, по меньшей мере один нижний элемент (5а) стенки, по меньшей мере один противоположный верхний элемент (5b) стенки и по меньшей мере два противоположных боковых элемента (5с) окружающей стенки, соединяющих соответствующие концы верхнего и нижнего элементов стенки непосредственно или через наклонные дополнительные элементы стенки, образуя предпочтительно шестиугольную или восьмиугольную структуру, и охватывая по окружности указанную по меньшей мере одну полость (3), при этом указанный набор из восьми смежных и уплотнительных элементов окружающей стенки определяет верхнее по потоку отверстие (31) и противоположное нижнее по потоку отверстие (32),

или разделительная установка содержит по меньшей мере один единственный круговой или овальный элемент (5) окружающей стенки, охватывающий по окружности по меньшей мере одну полость (3).

4. Разделительная установка (1) по п. 3, в которой верхний и нижний элементы стенки расположены параллельно друг другу, боковые элементы стенки расположены параллельно друг другу, и предпочтительно также пара противоположных сдвижных дверей (12) расположена параллельно друг другу.

5. Разделительная установка (1) по любому из предыдущих пунктов, содержащая на верхнем по потоку отверстии (31) по меньшей мере одной полости (3), или в случае более чем одной полости (3) множества полостей (3), впускной газосборник (6), в котором расположена верхняя по потоку сдвижная дверь (12а), а на нижнем по потоку отверстии (32) - выпускной газосборник (7), в котором расположена нижняя по потоку сдвижная дверь (12b), причем предпочтительно в случае более чем одной полости (3) впускной газосборник (6) и/или выпускной газосборник (7) являются общими для всех полостей, и при этом предпочтительно выше по потоку от впускного газосборника или в виде входа во впускной газосборник (6) предусмотрены одни или несколько предпочтительно подвижных жалюзи (9) и/или по меньшей мере одно устройство (8) для приведения в движение газа или воздуха, и/или ниже по потоку от выпускного газосборника, или в виде выхода из выпускного газосборника (7), предпочтительно в выпускном трубопроводе (33) смонтировано по меньшей мере одно устройство (8) для приведения в движение газа или воздуха, предпочтительно в виде вентилятора, и/или предусмотрены одни или несколько предпочтительно подвижных жалюзи (9).

6. Разделительная установка (1) по любому из предыдущих пунктов, в которой одна или обе сдвижные двери (12) смонтированы на паре верхней и нижней направляющих (16), предпочтительно С-образной формы, при этом предпочтительно двери выполнены с возможностью перемещения в этих направляющих (16) или по ним с помощью роликов (21), и при этом предпочтительно предусмотрены средства, выполненные с возможностью прижатия соответствующей двери к соответствующей осевой поверхности (13) соответствующего отверстия (31, 32) в положении закрывания, и снова отведения двери от этого положения уплотнения, для обеспечения сдвигания двери для освобождения соответствующего отверстия (31, 32).

7. Разделительная установка (1) по п. 6, в которой сдвижная дверь и/или соответствующее отверстие (31, 32) по меньшей мере одной полости (3) оборудованы по меньшей мере одним окружающим уплотнительным элементом (26), предпочтительно в виде по меньшей мере одного уплотнительного кольца и/или в виде уплотнительного слоя,

и/или средства, выполненные с возможностью прижатия соответствующей двери к соответствующей осевой поверхности и освобождения соответствующего отверстия для повторного отведения двери, оборудованы парой верхней и нижней направляющих (16), смонтированных на каркасе (30) или окружающих стенках (5) с возможностью сдвига в осевом направлении, предпочтительно посредством гидравлического или пневматического привода (23)

и/или пара сдвижных дверей выполнена с возможностью приводиться в движение ремнем (18) на паре шкивов (17).

8. Разделительная установка (1) по любому из предыдущих пунктов, в которой осевая длина элемента (элементов) (5) окружающей стенки меньше минимального расстояния между противоположными элементами (5) окружающей стенки,

и/или окружающая стенка имеет прямоугольное или квадратное поперечное сечение, и пара сдвижных дверей (12) имеет соответствующее прямоугольное или квадратное сечение, и/или привод сдвижных дверей пары дверей (12) выполнен с возможностью обеспечить синхронное попарное движение дверей.

9. Разделительная установка (1) по любому из предыдущих пунктов, содержащая по меньшей мере один стабилизирующий элемент, предпочтительно в виде по меньшей мере одной стабилизирующей стойки (15), на или в по меньшей мере одной полости (3),

и/или по меньшей мере одна, предпочтительно обе сдвижные двери (12) содержат стабилизирующие элементы в виде ребер жесткости.

10. Разделительная установка (1) по любому из предыдущих пунктов, содержащая группу по меньшей мере из двух, предпочтительно по меньшей мере из трех, или по меньшей мере из четырех, или в пределах 2-8 или 2-6 полостей с элементами окружающих стенок, охватывающих полости (3), каждая из которых содержит соответствующие газоадсорбционные структуры (4), причем указанная пара противоположных сдвижных дверей (12) смонтирована с возможностью попеременно уплотнять как одну полость разделительной установки (1), так и другую полость (другие полости).

11. Разделительная установка (1) по п. 10, в которой полости группы расположены смежно друг с другом в один или несколько рядов, и при этом элементы (5) окружающих стенок смежных полостей образованы общими разделительными стенками (14), причем предпочтительно полости группы расположены в один единственный горизонтальный или вертикальный ряд и непосредственно примыкают друг к другу.

12. Разделительная установка (1) по любому из пп. 10-11, присоединенная к или содержащая только один общий откачной блок, и/или только один общий нагревательный блок, и/или только один общий коллекторный блок для газообразного компонента, и/или только один общий привод для дверей с верхней по потоку стороны и с нижней по потоку стороны, и/или только один набор жалюзи с верхней по потоку стороны, в каждом случае общий для всех полостей (3), при этом предпочтительно для каждой полости с нижней по потоку стороны предусмотрено индивидуально управляемое устройство (8) для приведения в движение газа или воздуха,

и/или содержащая один единственный каркас (30), образующий элементы окружающей стенки для всех полостей.

13. Компоновка двух разделительных установок (1) по любому из предыдущих пунктов, в частности для прямого улавливания воздуха, включая улавливание CO2 из воздуха, при этом две разделительные установки (1, 1') расположены V-образно, соответствующие верхние по потоку отверстия (31) обращены наклонно вниз/вбок, а соответствующие нижние по потоку отверстия (31) обращены наклонно вверх/вбок, и соответствующие нижние по потоку отверстия (31) обращены наклонно друг к другу, и по меньшей мере одно устройство (8) для приведения в движение газа или воздуха предпочтительно расположено с возможностью приведения в движение газовой смеси, проходящей через разделительные установки, в направлении по существу вертикально вверх.

14. Способ работы разделительной установки (1) по любому из пп. 1-12 или компоновки разделительных установок по п. 13, содержащих группу полостей, в частности, для прямого улавливания воздуха, включая улавливание CO2 из воздуха, при этом пара сдвижных дверей (12) расположена с возможностью уплотнения одной полости группы, в то время как другие полости открыты для прохождения газовой смеси, причем в уплотненной полости создают условия для десорбции и извлечения газообразного компонента, в то время как в других полостях обеспечивают работу устройств для приведения в движение газа или воздуха для адсорбции по меньшей мере одного газообразного компонента из газовой смеси, и как только десорбция в уплотненной полости завершается, пару сдвижных дверей (12) перемещают в следующую полость, предпочтительно ту из группы, в которой происходила адсорбция газовой смеси в течение самого длительного периода времени, для уплотнения этой следующей полости, и затем в этой следующей полости создают условия для десорбции и извлечения газообразного компонента, в то время как в других полостях обеспечивают работу устройств для приведения в движение газа или воздуха для адсорбции по меньшей мере одного газообразного компонента из газовой смеси, при этом предпочтительно последовательность этапов продолжают аналогичным образом для последовательного уплотнения и извлечения во всех полостях в группе и циклического повторения этой последовательности этапов адсорбции и десорбции, эквивалентно количеству полостей в группе, по меньшей мере один раз, предпочтительно по меньшей мере 100 раз или по меньшей мере 1000 раз.

15. Применение разделительной установки по любому из пп. 1-12, компоновки по п. 13 или способа по п. 14 для отделения двуокиси углерода и/или водяного пара от окружающего воздуха, в частности, для прямого улавливания воздуха, включая улавливание CO2 из воздуха.

| JP 2009172479 A, 06.08.2009 | |||

| УЗЕЛ ОПИРАНИЯ СТАЛЬНОЙ СТРОПИЛЬНОЙ И ПОДСТРОПИЛЬНЫХ ФЕРМ НА ЖЕЛЕЗОБЕТОННУЮ КОЛОННУ | 2022 |

|

RU2782657C1 |

| US 7992409 B1, 09.08.2011 | |||

| US 2015336044 A1, 26.11.2015 | |||

| US 2017106330 A1, 20.04.2017 | |||

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

Авторы

Даты

2024-02-13—Публикация

2020-04-01—Подача