Настоящее изобретение относится к адсорберу для очистки или разделения потока газа и к способу заполнения этого адсорбера адсорбирующим материалом.

Блоки O2 VSA (вакуумной короткоцикловой адсорбции) представляют собой блоки для отделения газов от воздуха с использованием способа адсорбции при переменном давлении, в котором адсорбция по существу выполняется при атмосферном давлении, называемом «высоким давлением», то есть от 1 бар абс. до 1,5 бар, а десорбция выполняется при давлении ниже атмосферного давления, обычно от 0,3 до 0,5 бар. При получении газообразного кислорода достигается чистота приблизительно от 90% до 93%, а диапазон производительности устройств такого типа составляет от 30 т/день до 200 т/день. Эти способы применяются в таких областях как очистка воды, производство стекла, обработка бумажной массы и т.п.

Для достижения давлений цикла часто используют компрессор и вакуумный насос.

Следует отметить, что даже несмотря на то, что настоящее изобретение относится в первую очередь к способам VSA, настоящее изобретение также может относиться ко всем способам PSA (способам разделения газов путем адсорбции при переменном давлении):

- способам VPSA, в которых адсорбция выполняется при высоком давлении существенно выше атмосферного давления, то есть по существу от 1,6 до 8 бар абс., предпочтительно от 2 до 6 бар абс., а низкое давление ниже атмосферного давления, обычно от 30 до 800 мбар абс., предпочтительно от 100 до 600 мбар абс.

- способам PSA в которых адсорбция выполняется при высоком давлении существенно выше атмосферного давления, обычно от 1,6 до 50 бар абс., предпочтительно от 2 до 35 бар абс., а низкое давление выше или по сути равно атмосферному давлению, т.е. от 1 до 9 бар абс., предпочтительно от 1,2 до 2,5 бар абс.

В последующем тексте будет использоваться термин (V)PSA, который охватывает способы VSA, PSA, и VPSA.

Циклы (V)PSA включают по меньшей мере следующие этапы: получение, декомпрессия, продувка, повторное сжатие.

Блоки работают обычно с общим временем цикла более 30 секунд, и в них используют от одного до трех адсорберов.

Различают 2 больших семейства адсорберов, которые отличаются направлением потока газов: одно направление является осевым, а другое – радиальным. Первый вариант обычно выбирают для блоков небольшого размера (с ежедневной производительностью менее 60 тонн O2), а второй вариант применим для блоков с большей производительностью. Для технологии с осевым направлением нужно соблюсти ряд технических ограничений, включая сведение к минимуму падения давления и пустых объемов, обеспечение хорошего распределения газа, удержание адсорбентов, которые могут быть увлечены технологическим газом или движениями адсорберов во время их транспортировки из цеха к месту эксплуатации.

Если требуется выполнять обработку при очень высокой скорости потока, для технологии с осевым направлением падения давления и проблемы износа становятся ограничивающими. Одно из решений заключается в переходе на радиальную геометрию, которая обеспечивает сравнительно низкое падение давления для заданного радиуса адсорбера. Кроме того, на радиальный адсорбер теоретически не распространяются никакие ограничения, связанные с явлением износа. Слой адсорбента удерживается между вертикальными решетками с отверстиями. Главными недостатками этой радиальной технологии являются увеличенное мертвое пространство, ограничение количества слоев адсорбента из-за сложности установки концентрических решеток, сложность обеспечения хорошего распределения газа и высокая стоимость изготовления.

В случае умеренных скоростей потока выбирают осевую геометрию, благодаря ее простоте и стоимости. Процессы адсорбции могут вызвать циркуляцию газа снизу вверх, подводя гранулированный материал (-ы) к пределу псевдоожижения.

Псевдоожижение активных гранулированных материалов может быть вызвано слишком сильным потоком газа, свойственным штатному режиму работы способа, или во время случайной пиковой скорости потока.

В виду этих предпосылок задача, которая возникает, заключается в предоставлении улучшенного адсорбера с осевой геометрией, который демонстрирует лучшее удержание гранулированного адсорбента(-ов).

Решением согласно настоящему изобретению является адсорбер для очистки или разделения потока газа, содержащий:

- цилиндрическую оболочку R,

- куполообразную нижнюю торцевую часть F1,

- куполообразную верхнюю торцевую часть F2, содержащую основное отверстие для заполнения для гранулированного материала; причем указанное отверстие имеет внутренний диаметр Din,

- гранулированный материал с размером ADN зерна,

- гранулированный материал с размером M зерна и

- систему A заполнения гранулированным материалом, выполненную с возможностью извлечения из оболочки и установки в основном отверстии для заполнения,

характеризующийся тем, что:

- система A заполнения изготовлена из цилиндра, перфорированного по всей или части его высоты, его верхней торцевой части диаметром Dext и его нижней торцевой части,

- расстояние Din-Dext строго больше удвоенного размера частиц материала с размером M зерна,

- гранулированный материал с размером ADN зерна и гранулированный материал с размером M зерна следуют один за другим в направлении циркуляции потока газа и являются такими, что M > ADN,

- материал с размером M зерна находится в контакте как с по меньшей мере частью внешней поверхности системы A, так и с по меньшей мере частью внутренней поверхности куполообразной верхней торцевой части F2.

Конфигурация адсорбера согласно настоящему изобретению делает возможным:

- удержание слоя адсорбента,

- обеспечение лучшего распределения газа и

- обеспечение лучшего заполнения адсорбера.

В зависимости от случая адсорбер в соответствии с настоящим изобретением может иметь один или несколько из следующих признаков:

- материал с размером M зерна находится в контакте со всей внешней поверхностью системы A, содержащейся внутри цилиндрической оболочки,

- материал с размером M зерна находится в контакте с по меньшей мере 10%, предпочтительно по меньшей мере 20%, еще более предпочтительно по меньшей мере 30% внутренней поверхности куполообразной верхней торцевой части F2,

- куполообразная верхняя торцевая часть F2 содержит по меньшей мере два вспомогательных отверстия для заполнения с диаметром меньшим, чем у основного отверстия,

- вспомогательные отверстия имеют диаметр, который в 2–6 раз меньше, чем у основного отверстия,

- материал с размером M зерна дополняется дополнительным материалом с размером MC гранул, меньшим или равным M, предпочтительно дополнительный материал имеет размер MC гранул, который в три раза меньше, чем размер M зерна. В частности, это сделано для того, чтобы избежать проникновения материала MC в промежутки в материале M,

- указанный адсорбер содержит последовательно в направлении циркуляции потока газа N слоев (N ≥ 1): первый слой гранулированного материала с размером AD1 зерна, N-1-й слой гранулированного материала с размером ADN зерна и N-й слой гранулированного материала с размером M зерна, где M > AD2 > AD1,

- первый слой гранулированного материала с размером AD1 зерна поддерживается жесткой металлической решеткой, покрытой сетчатой тканью,

- первый слой гранулированного материала с размером AD1 зерна поддерживается гранулированным материалом с размером MGS гранул, который больше, чем AD1,

- гранулированный материал с размером ADN зерна отделен от гранулированного материала с размером M зерна гибкой тканью или жесткой решеткой, покрытой гибкой тканью,

- гранулированный материал с размером ADN зерна лежит непосредственно на гранулированном материале с размером M зерна. Разумеется, что в этом случае гранулированный материал с размером M зерна выбирают так, чтобы он не пропускал в себя поток материала с размером ADN зерна.

Рассматриваемый адсорбер R имеет вертикальную осевую геометрию и имеет две торцевые части, из которых по меньшей мере верхняя торцевая часть является куполообразной.

Он также содержит два отверстия для циркуляции газа, одно в нижней торцевой части, второе – куполообразной верхней торцевой части. Последнее также является основным отверстием для заполнения гранулированными материалами и позволяет устанавливать систему (A).

Настоящее изобретение будет описано более подробно со ссылкой на фиг. 1–3.

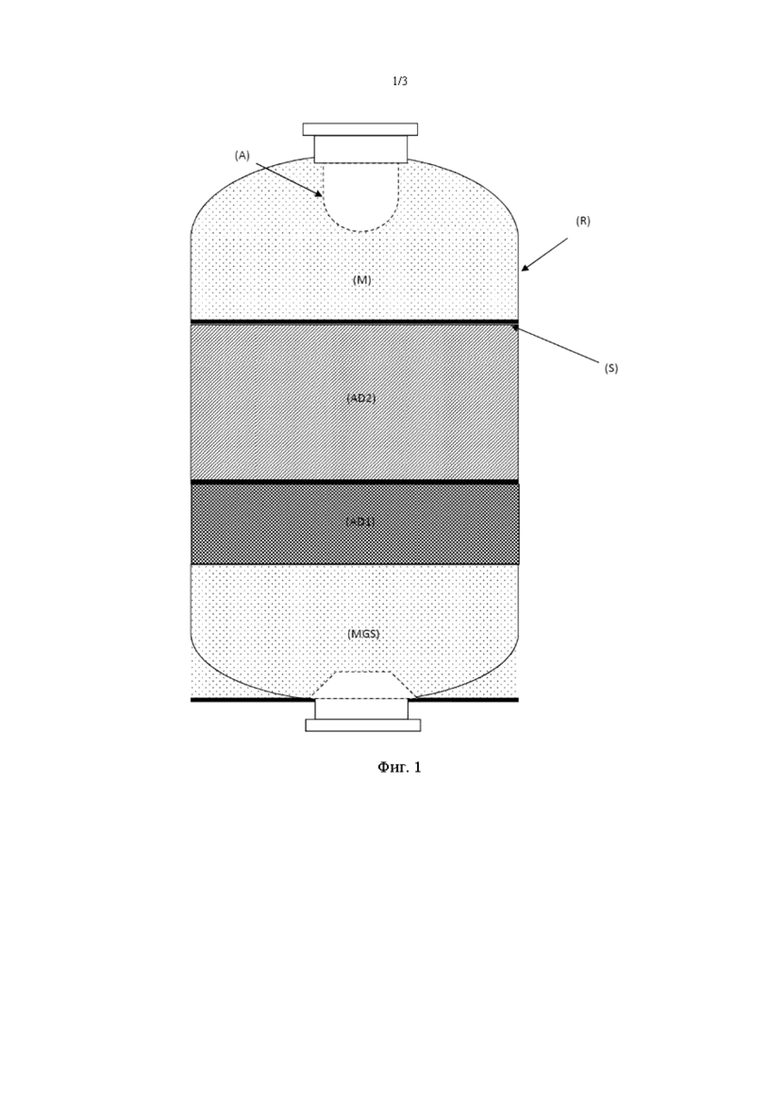

На фиг. 1 показан пример адсорбера согласно настоящему изобретению.

В нижней части может быть установлен распределитель газа. В оболочке R содержится по меньшей мере один слой активного гранулированного материала, в данном случае полагается наличие 2 слоев. Первый слой адсорбирующего материала AD1 может поддерживаться либо жесткой металлической решеткой, покрытой сетчатой тканью с достаточно мелкой сеткой для удержания адсорбирующего материала, либо материалом с размером MGS зерна большим, чем у адсорбирующего материала, таким образом обеспечивая возможность ограничения падения давления при заполнении части пустующего объема, при этом последний, возможно, является вредным для производительности процесса.

Объем над последним слоем активного материала с размером ADN зерна заполнен гранулированным материалом по меньшей мере одного типа с размером M зерна большим, чем ADN. Гибкая ткань S, предпочтительно металлическая ткань, или жесткая решетка, покрытая гибкой тканью, разделяет материалы с размерами ADN и M зерна.

Материал с размером M зерна находится в контакте со значительной частью куполообразной верхней торцевой части и системы A таким образом, что в случае слишком сильного потока газа или движения адсорбера силы, приложенные к активным гранулированным материалам, передаются на стенки оболочки R и на систему A через материал с размером M зерна.

Необходимо обеспечить максимальную площадь контакта между материалом с размером M зерна, верхней стенкой оболочки R и системой A.

Для этого;

- объем верхней торцевой части прежде всего заполнен материалом с размером M зерна компактным образом, при этом оставлено пространство в центре для вставки системы A. Под заполнением компактным образом подразумевается заполнение по типу дождя. В частности, в зависимости от способа заполнения, пустующий объем между частицами материала с размером M зерна может значительно меняться благодаря более или менее плотной укладке составляющих его частиц: заполнение по типу дождя считается компактным, а «свободное» заполнение, при котором материал насыпают без особенного внимания, считают менее компактным. Гранулированная среда, изначально насыпанная любым способом, контейнер которой подвержен стандартным воздействиям, будет иметь промежуточную уплотненность между 2 вариантами уплотненности «типа дождя» и «свободной», упомянутых выше. После установки конец системы A будет находиться в контакте с материалом с размером M зерна посредством своей нижней части D,

- внешний диаметр системы A выбирают так, чтобы его размер был меньше внутреннего диаметра выходного отверстия, расположенного в куполообразной торцевой части F2 таким образом, что шарики (которые могут представлять собой материалы с формами, отличающимися от сферических) материала с размером M зерна могут быть введены в созданное таким образом кольцевое пространство,

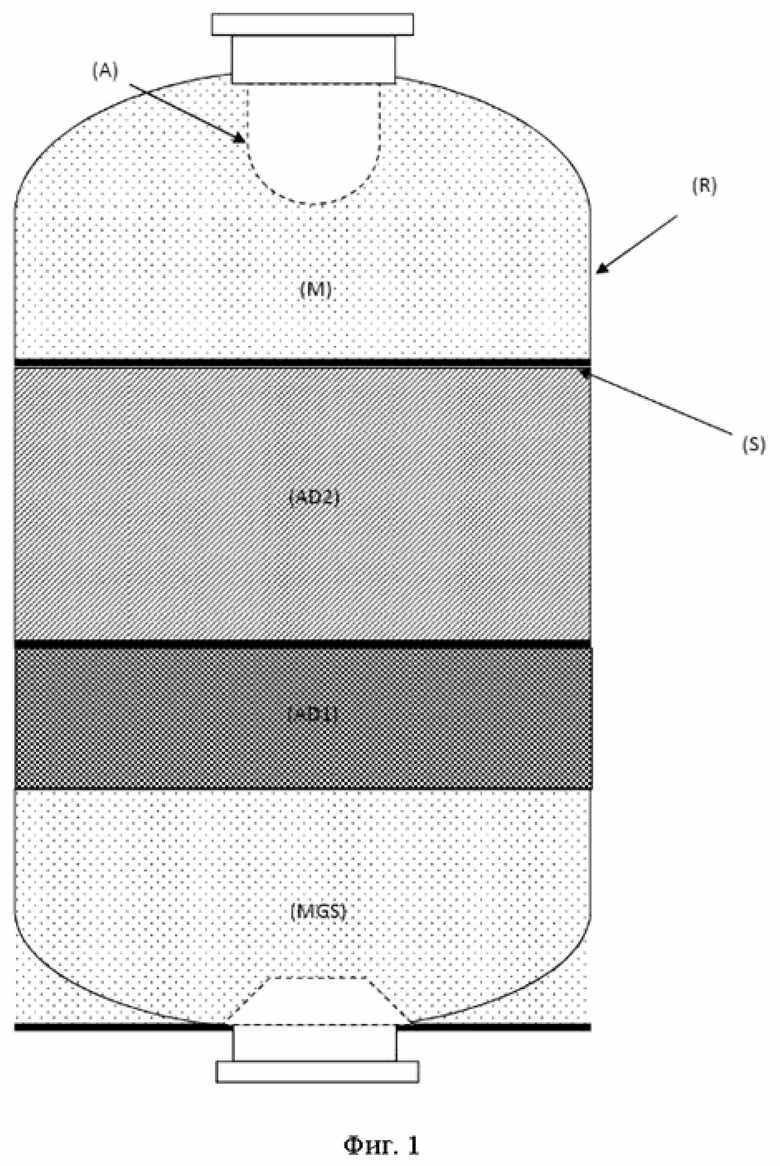

- дополнительные отверстия OS для заполнения (фиг. 4) с диаметром меньшим, чем диаметр основного отверстия, обеспечивают возможность дополнения заполнения куполообразной торцевой части гранулированным материалом с размером MC гранул, идентичными или меньшим, чем размер M зерна.

Компактное заполнение гранулированным материалом необходимо для того, чтобы обеспечивать поддержание во времени площади контакта между материалом с размером M зерна и оболочкой R и системой A. В противном случае потребуется добавление материала с размером M зерна через кольцевое пространство между системой (A) и основным отверстием для заполнения и/или через отверстия (OS) после того, как адсорбер подвергнется перемещениям или вибрациям. Различные системы заполнения делают возможным достижение оптимальной уплотненности заполнения. В качестве примера, для сферических или псевдосферических гранулированных материалов с помощью системы перекрещивающихся решеток можно получить экстрагранулярную пустотность активных материалов, равную 35%. Хотя заполнение материалом с размером M зерна до установки системы и заполнения нижних слоев от AD1 до ADN можно выполнить компактным способом, то есть потоком по типу дождя, это невозможно для заполнения оболочки R гранулированным материалом с размером M зерна через пространство, находящееся между внешним диаметром системы A и внутренним диаметром отверстия для заполнения, а также для заполнения оболочки R дополнительным материалом с размером MC гранул через вспомогательные отверстия для заполнения. В частности, недостаточно места для введения в эти отверстия инструментов, которые бы формировали поток по типу дождя. В случае вибраций контейнера можно наблюдать разуплотнение гранулированного материала, это может привести к увеличению требуемой площади контакта с материалом с размером M зерна.

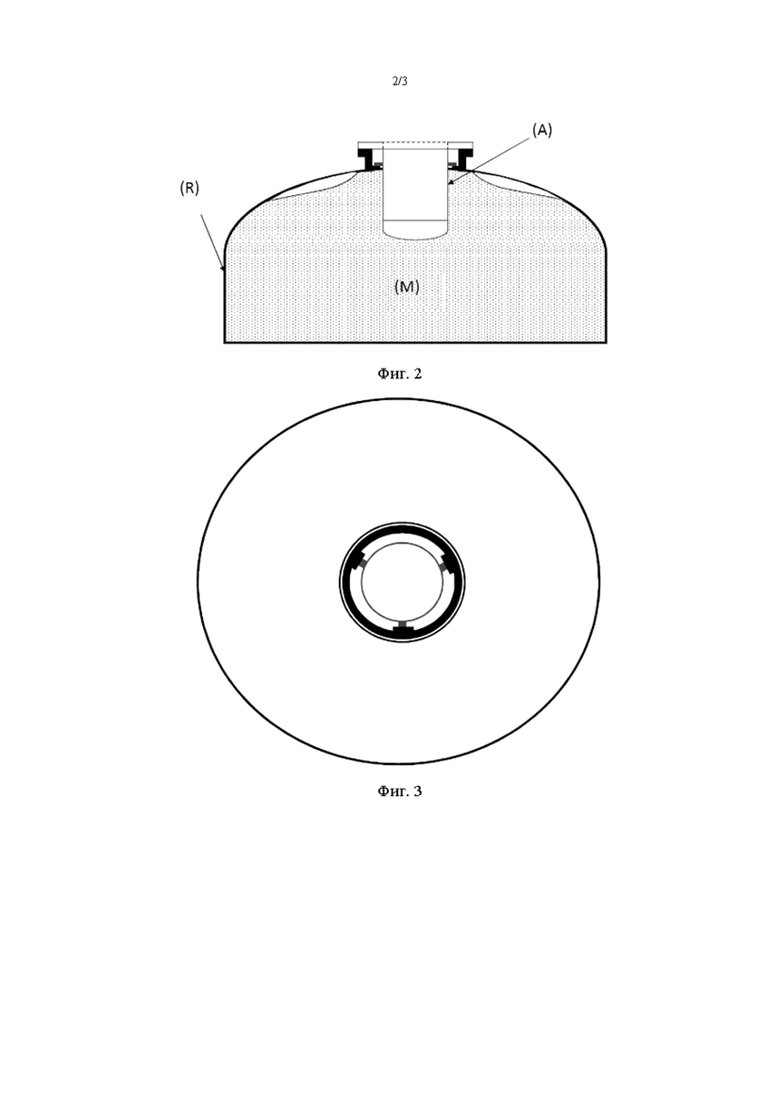

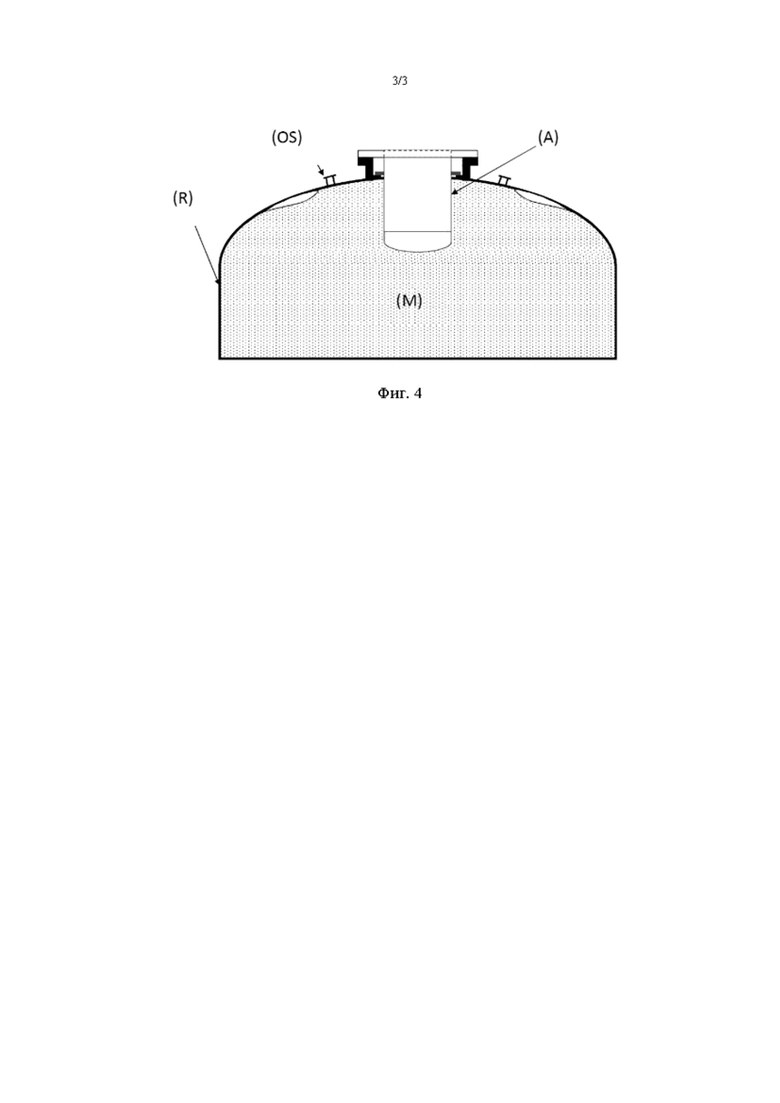

На фиг. 2 и 3 показана система A путем схематического представления вида спереди и вида сверху.

Система A снабжена крепежными петельками, которые могут располагаться на выступах, являющихся неотъемлемой частью основного отверстия для заполнения.

Еще одной целью настоящего изобретения является способ заполнения адсорбера согласно настоящему изобретению адсорбирующим материалом, включающий следующие последовательные этапы:

a) частичное заполнение оболочки R гранулированным материалом с размером AD2 гранул через основное отверстие для заполнения;

b) частичное заполнение оболочки R гранулированным материалом с размером M зерна через основное отверстие для заполнения, при этом остается незаполненным объем, позволяющий установить систему A заполнения;

c) установку системы A заполнения в отверстии для заполнения так, чтобы нижняя торцевая часть системы заполнения вступила в контакт с материалом с размером M зерна;

d) заполнение оболочки R гранулированным материалом с размером M зерна через пространство между внешним диаметром системы A и внутренним диаметром отверстия для заполнения.

Следует отметить, что на этапе b) объем, который позволяет установить систему A заполнения, может не быть цилиндрическим, поскольку имеется поток гранулированного материала с размером M зерна под углом естественного откоса.

Предпочтительно куполообразная верхняя торцевая часть F2 содержит по меньшей мере два вспомогательных отверстия для заполнения с диаметром, меньшим, чем у основного отверстия, и указанный способ включает этап e) заполнения оболочки R дополнительным материалом с размером MC гранул через вспомогательные отверстия OS для заполнения.

Изобретение предназначено для очистки или разделения потока газа. Адсорбер содержит цилиндрическую оболочку (R), нижнюю куполообразную торцевую часть (F1), верхнюю куполообразную торцевую часть (F2), содержащую основное отверстие для заполнения гранулированным материалом, причем указанное отверстие имеет внутренний диаметр Din, гранулированный материал с размером ADN частиц, гранулированный материал с размером M частиц и систему (A) заполнения, которая выполнена с возможностью извлечения из оболочки и установки в основное отверстие для заполнения. Система (A) заполнения состоит из цилиндра, который перфорирован по всей или части своей высоты, верхней торцевой части, имеющей диаметр Dext, и нижней торцевой части. Расстояние Din-Dext больше удвоенного размера частиц материала с размером M частиц. Гранулированный материал с размером ADN частиц и гранулированный материал с размером M частиц следуют друг за другом в направлении циркуляции потока газа и являются такими, что M > ADN. Материал с размером M частиц находится в контакте как с по меньшей мере одной частью внешней поверхности системы (A), так и с по меньшей мере одной частью внутренней поверхности верхней куполообразной торцевой части (F2). Технический результат: обеспечение эффективного удержания адсорбента, лучшего распределения газа и заполнения адсорбера. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Адсорбер для очистки или разделения потока газа, содержащий:

- цилиндрическую оболочку (R),

- куполообразную нижнюю торцевую часть (F1),

- куполообразную верхнюю торцевую часть (F2), содержащую основное отверстие для заполнения для гранулированного материала; причем указанное отверстие имеет внутренний диаметр Din,

- гранулированный материал с размером ADN зерна,

- гранулированный материал с размером М зерна и

- систему (А) заполнения гранулированным материалом, выполненную с возможностью извлечения из оболочки и установки в основном отверстии для заполнения,

отличающийся тем, что:

- система (А) заполнения изготовлена из цилиндра, перфорированного по всей или части его высоты, его верхней торцевой части диаметром Dext и его нижней торцевой части,

- расстояние Din-Dext больше удвоенного размера частиц материала с размером М зерна,

- гранулированный материал с размером ADN зерна и гранулированный материал с размером М зерна следуют один за другим в направлении циркуляции потока газа и являются такими, что М>ADN,

- материал с размером М зерна находится в контакте как с по меньшей мере частью внешней поверхности системы (А), так и с по меньшей мере частью внутренней поверхности куполообразной верхней торцевой части (F2).

2. Адсорбер по п. 1, отличающийся тем, что материал с размером М зерна находится в контакте со всей внешней поверхностью системы (А), содержащейся внутри цилиндрической оболочки.

3. Адсорбер по любому из пп. 1 и 2, отличающийся тем, что материал с размером М зерна находится в контакте с по меньшей мере 10%, предпочтительно по меньшей мере 20%, еще более предпочтительно по меньшей мере 30%, внутренней поверхности куполообразной верхней торцевой части (F2).

4. Адсорбер по любому из пп. 1-3, отличающийся тем, что куполообразная верхняя торцевая часть (F2) содержит по меньшей мере два вспомогательных отверстия для заполнения с диаметром, меньшим, чем у основного отверстия.

5. Адсорбер по п. 4, отличающийся тем, что вспомогательные отверстия имеют диаметр, который в 2-6 раз меньше, чем у основного отверстия.

6. Адсорбер по любому из пп. 1-5, отличающийся тем, что материал с размером М зерна дополняется дополнительным материалом с размером МС гранул, меньшим или равным М.

7. Адсорбер по любому из пп. 1-6, отличающийся тем, что указанный адсорбер содержит последовательно в направлении циркуляции потока газа (N≥1):

- последовательность из N слоев гранулированных материалов с возрастающим размером от AD1 до ADN зерна; и

- слой гранулированного материала с размером М зерна.

8. Адсорбер по п. 7, отличающийся тем, что первый слой гранулированного материала с размером AD1 зерна поддерживается жесткой металлической решеткой, покрытой сетчатой тканью.

9. Адсорбер по п. 7, отличающийся тем, что первый слой гранулированного материала с размером AD1 зерна поддерживается гранулированным материалом с размером MGS зерна, который больше, чем AD1.

10. Адсорбер по любому из пп. 7-9, отличающийся тем, что гранулированный материал с размером ADN зерна отделен от гранулированного материала с размером М зерна гибкой тканью или жесткой решеткой, покрытой гибкой тканью.

11. Адсорбер по любому из пп. 7-10, отличающийся тем, что гранулированный материал с размером ADN зерна лежит непосредственно на гранулированном материале с размером М зерна.

12. Способ заполнения адсорбера по любому из пп. 1-11 адсорбирующим материалом, включающий следующие последовательные этапы:

a) частичное заполнение оболочки (R) гранулированным материалом с размером ADN зерна через основное отверстие для заполнения;

b) частичное заполнение оболочки (R) гранулированным материалом с размером М зерна через основное отверстие для заполнения, при этом остается незаполненным объем, позволяющий установить систему (А) заполнения;

c) установку системы (А) заполнения в отверстии для заполнения так, чтобы нижняя торцевая часть системы заполнения вступила в контакт с материалом с размером М зерна; и

d) заполнение оболочки (R) гранулированным материалом с размером М зерна через пространство между внешним диаметром системы А и внутренним диаметром отверстия для заполнения.

13. Способ заполнения по п. 12, отличающийся тем, что куполообразная верхняя торцевая часть F2 содержит по меньшей мере два вспомогательных отверстия для заполнения с диаметром, меньшим, чем у основного отверстия, и при этом указанный способ включает этап е) заполнения оболочки (R) дополнительным материалом с размером МС гранул через вспомогательные отверстия OS для заполнения.

| US 4938422 A1, 03.07.1990 | |||

| Функциональный преобразователь с потенциально заземляемыми диодами | 1954 |

|

SU101940A1 |

| Прибор для печатания с желатиновой поверхности при посредстве трафарета | 1932 |

|

SU33034A1 |

| АДСОРБЕР | 2013 |

|

RU2547115C2 |

| US 20050155492 A1, 21.07.2005 | |||

| US 20160158770 A1, 09.06.2016 | |||

| Устройство для приготовления компостов | 1982 |

|

SU1080772A1 |

| Никель-кадмиевый дисковый герметичный аккумулятор | 1979 |

|

SU1100660A1 |

Авторы

Даты

2022-08-15—Публикация

2019-02-11—Подача