Область техники

Изобретение относится к кулачковой машине с регулировочным механизмом, которое может быть использовано в различных областях машиностроения, таких как компрессорные машины, двигатели внутреннего сгорания и другие типы двигателей, используемых в различных наземных, морских и воздушных транспортных средствах или в стационарных агрегатах.

Предшествующий уровень техники

Кулачковые механизмы являются средством преобразования движений с высокой точностью и простотой. Кулачковые механизмы имеют ограниченное применение, в основном из-за их механического износа. Изнашивание возникает вследствие трения между исполнительными звеньями и кулачком, а также из-за периодических прерываний контакта между исполнительными звеньями и профилем кулачка и последующего ударного восстановления контакта.

Известны кулачковые механизмы и машины, в которых частично были устранены причины интенсивного износа кулачковых механизмов, и они представлены в международных заявках РСТ/BG2006/000017 (D1) и РСТ/BG2012/000018 (D2).

Эти кулачковые механизмы состоят из двух асинхронно движущихся толкателей, оси которых совпадают с осью трехмерного составного трубчатого кулачка. Кулачок установлен в корпусе машины и на его внутренней цилиндрической поверхности расположен волнообразный паз. Соединения между толкателями и кулачком осуществляются двумя V-образными исполнительными звеньями, которые осуществляют контакт с кулачковыми профилями паза посредством роликов коренных подшипников. Благодаря роликам коренных подшипников уменьшаются силы трения и, соответственно, износ профиля кулачка. Наведение каждого V-образного исполнительного звена осуществляется с помощью колонок, которые расположены параллельно оси трехмерного составного кулачка и соединены с исполнительными звеньями и корпусом толкательной машины. Соединение между колонками и исполнительными звеньями неподвижное, а между корпусом и колонками – подвижное в осевом направлении.

Представлено решение, которое предлагает поменять местами тип этих соединений, а именно: соединение между колонками и исполнительными звеньями – подвижное в осевом направлении, а между корпусом машины и колонками – неподвижное. В некоторых конструктивных решениях представлен профиль кулачка, поперечное сечение которого вогнуто, а ролик имеет выпуклое сечение. При таком контакте износ уменьшается еще больше. Кроме того, для повышения надежности контакта между кулачком и исполнительными звеньями каждое исполнительное звено оснащено дополнительными роликами, которые соприкасаются с кулачковым профилем паза, противоположным кулачковому профилю, с которым соприкасаются их соответствующие коренные ролики. Дополнительные ролики соединяются упругой связью с соответствующим исполнительным звеном таким образом, чтобы каждый дополнительный ролик мог перемещаться в направлении оси соответствующего коренного ролика. Это перемещение позволяет каждому дополнительному ролику сохранять как свой собственный контакт с соответствующим профилем кулачка, так и контакт с соответствующим коренным роликом, независимо от места расположения кулачкового паза, через которое проходит дополнительный ролик.

В D2 предлагается переменная ширина паза кулачка, которая минимизирует относительное перемещение дополнительных роликов в направлении осей соответствующих им коренных роликов. Это конструктивное решение помогает улучшить равномерность движения кулачкового механизма. В D2 также предусмотрено дополнительное вращательное движение дополнительных роликов вокруг осей соответствующих им коренных роликов, что позволяет им самостоятельно сориентироваться по отношению к профилю кулачка, по которому они катятся, чтобы их прокатка проходила без скольжения.

В D2 предлагается также механизм регулировки кулачковой машины. С помощью указанного регулировочного механизма дополнительные ролики приводятся в контакт с соответствующими профилями кулачков, а контакт между ними сохраняется во время работы кулачковой машины.

Согласно описанию в D2 и прилагаемым к нему фигурам, ясно, что регулировка кулачковой машины осуществляется индивидуально для каждого дополнительного ролика. При этом каждый плунжер, несущий дополнительный ролик, прижимается к соответствующему профилю кулачка двумя позиционными гайками. Первая гайка завинчивается в соответствующую шейку коренного подшипника до тех пор, пока соответствующий дополнительный ролик не коснется прилегающего к нему профиля кулачка и не деформирует прилегающие пружины до размера, обеспечивающего непрерывный контакт во время работы механизма. Вторая гайка затягивается на первую, чтобы зафиксировать ее от самораскручивания.

Однако в описанной в D2 конструкции кулачкового механизма возникают существенные проблемы. Одной из главных проблем механизма регулировки в этом случае является затрудненный доступ к двум позиционным гайкам, поскольку позиционные гайки расположены в цилиндрических полостях шеек коренных подшипников, а шейки коренных подшипников, в свою очередь, расположены внутри составного кулачка.

Другим недостатком механизма регулировки кулачковой машины, представленной в D2, является двухстороннее ограничение, налагаемое на каждый плунжер при его перемещении в направлении оси соответствующей ему шейки коренного подшипника. На практике это ограничение осуществляется путем двустороннего контакта между каждой парой самозажимных позиционных гаек, упомянутых выше, и прилегающим к ним плунжером. С одной стороны, позиционные гайки имеют контакт с примыкающим к ним плунжером посредством осевого подшипника, а, с другой стороны, позиционные гайки так же контактируют с тем же плунжером посредством другого осевого подшипника. Оказывается, однако, что достаточно, если данное соединение будет однонаправленным, поскольку перемещение плунжера ограничено по направлению к профилю кулачка посредством самого профиля кулачка. Двунаправленное соединение требует использования большего количества элементов, чем необходимо для создания механизма регулировки кулачковой машины, которые увеличивают вес исполнительных звеньев и вызывают появление больших сил инерции при работе кулачковой машины. Повышенные силы инерции быстрее изнашивают профили кулачков.

Техническая сущность изобретения

Задачей изобретения является повышение производительности и надежности кулачковых машин путем создания новых, упрощенных и надежных механизмов регулировки кинематики кулачковых машин, а также облегчить доступ к механизму регулировки и способу регулирования кулачковых машин.

Решение задачи достигнуто путем создания кулачковой машины, которая состоит из корпуса, не менее одного цилиндра, не менее одного толкателя, движущегося внутри цилиндра, цилиндрического трубчатого трехмерного кулачка. Цилиндрический трубчатый трехмерный кулачок имеет кулачковый паз вдоль внутренней цилиндрической поверхности, выполненный таким образом, что линия, образующая его поперечное сечение, представляет собой вогнутую линию, имеющую два кулачковых профиля и дно между ними, расположенное сбоку от оси трехмерного кулачка. Кулачковая машина также включает в себя как минимум два асинхронно движущихся исполнительных блока, расположенных друг против друга, причем каждое исполнительное звено содержит, по меньшей мере, два плеча, соединенных, соответственно, к одному из двух толкателей или к одному толкателю и одному балансировочному элементу. Плечи, стоящие под углом друг к другу, снабжены трубчатыми коренными подшипниковыми шейками с упором основных роликов на свободные края соответствующих плеч. Каждое исполнительное звено содержит цилиндрический плунжер, расположенный в шейках коренных подшипников, а цилиндрические плунжеры содержат дополнительные шейки подшипников, несущие дополнительные ролики. Дополнительные ролики имеют возможность одновременно перемещаться и вращаться по направлению и вокруг осей соответствующих основных роликов так, чтобы каждый основной и дополнительный ролик контактировал соответствующим профилем кулачкового паза. Согласно изобретению трубчатые шейки коренных подшипников имеют резьбовые отверстия, в которых установлены винтовые регуляторы, контактирующие косвенно или непосредственно с плунжерами. Косвенный контакт между плунжерами и прилегающими к ним винтовыми регуляторами осуществляется через эластичные и подшипниковые элементы, а прямой контакт реализуется еще и через штифты, каждый из которых является частью соответствующего винтового регулятора. Максимальный зазор, образующийся при косвенном контакте между штифтами и плунжерами, равняется, по меньшей мере, ходам прямолинейных перемещений плунжеров за один полный оборот трехмерного кулачка. Соединение между каждым плунжером и элементами, находящимися в соответствующей ему шейке подшипника, является односторонним, что позволяет свободно снимать плунжеры с прилежащих им шеек подшипников при разборке кулачковой машины.

В каждом плунжере установлен функциональный вкладыш, контактирующий со штифтом при прямом контакте между соответствующим винтовым регулятором и плунжером. Толщина каждого функционального вкладыша может регулироваться за счет толщины соответствующего тестового вкладыша, который является монолитным или состоит из нескольких элементов. По крайней мере, один элемент тестового вкладыша легко деформируется, а контрольная толщина тестового вкладыша получается путем его сминания в результате рабочего воздействия кулачковой машины.

В предпочтительном варианте каждый винтовой регулятор состоит из трубчатого цилиндрического корпуса, на наружной и внутренней цилиндрических поверхностях которого нарезана наружная и внутренняя резьба, соответственно, при этом во внутреннюю резьбу закручены регулируемый штифт и фиксирующий элемент, а зазор между каждым регулируемым штифтом и прилежащим к нему плунжером должен быть не меньше осевого хода плунжера при полном обороте трехмерного составного кулачка.

Формирование кулачкового паза трехмерного кулачка осуществляется двумя кулачковыми втулками, каждая из которых имеет волнообразный профиль кулачка с одной стороны, при этом кулачковые втулки расположены соосно и разнесены одна относительно другой своими рифлеными краями, которые обращены друг к другу так, что выпуклые части профиля кулачка одной из втулок противопоставляются вогнутым частям профиля кулачка другой втулки. Трехмерный кулачок выполняет вращательное движение и устанавливается в корпус кулачковой машины.

Кулачковая машина содержит еще, по крайней мере, две направляющие колонки для возвратно-поступательного линейного перемещения каждого исполнительного звена, при этом колонки параллельны и равноудалены от оси трехмерного кулачка. Колонки соединены с исполнительными звеньями и корпусом кулачковой машины. Соединение между колонками и исполнительными звеньями неподвижное, а между корпусом и колонками – подвижное в осевом направлении. Также применяется решение, при котором соединение между колонками и исполнительными звеньями является подвижным в осевом направлении, а между корпусом машины и колонками – неподвижным.

Кулачковый паз выполнен таким образом, что в верхних и нижних мертвых точках расстояние между кулачковыми профилями паза трехмерного составного кулачка в поперечном сечении является наибольшим. Расстояние в поперечном сечении между кулачковыми профилями паза трехмерного составного кулачка между любыми двумя соседними мертвыми точками является наименьшим, так что перемещение роликов дополнительных подшипников по осям роликов коренных подшипников сведено к минимуму.

В одном из вариантов реализации изобретения кулачковый паз выполнен таким образом, что по линиям прокатки роликов дополнительных подшипников образуются узкие пазы, имеющие наибольшую глубину в верхней и нижней мертвых точках, а их глубина между любыми двумя соседними мертвыми точками минимальна, благодаря чему перемещение роликов дополнительных подшипников по осям роликов коренных подшипников сведено к минимуму.

В альтернативном варианте реализации изобретения кулачковый паз выполнен таким образом, что по линиям прокатки роликов дополнительных подшипников имеются узкие выпуклые дорожки, имеющие наибольшую высоту между любыми двумя соседними мертвыми точками, а их высота в верхней и нижней мертвых точках минимальна, благодаря чему перемещение роликов дополнительных подшипников по осям роликов коренных подшипников сведено к минимуму.

Каждая из двух кулачковых втулок составного трехмерного кулачка фиксирована и соединяется соосно с трубчатым элементом, расположенным между ними.

В одном предпочтительном варианте соединение и ориентация двух кулачковых втулок трехмерного составного кулачка осуществляется посредством трубчатого элемента, представляющего собой ротор электрической машины, а передача крутящего момента между кулачковыми втулками осуществляется посредством зубьев и гнезд, расположенных на контактных торцах кулачковых втулок, а статор электрической машины закреплен стационарно к элементам корпуса кулачковой машины.

В другом предпочтительном варианте соединение и ориентация двух кулачковых втулок трехмерного составного кулачка осуществляется двумя фланцами, по одному фланцу на каждую из втулок, фланцы расположены по бокам волнообразных профилей кулачка, при этом соединение между фланцами является неподвижным и зафиксировано крепежными элементами.

По периферии фланцев выполнен зубчатый венец для передачи механической энергии на внешнюю рабочую машину или для приема энергии из внешнего источника механической энергии.

В другом предпочтительном варианте реализации изобретения соединение и ориентация двух кулачковых втулок трехмерного составного кулачка осуществляется, по меньшей мере, двумя проушинами, расположенными по бокам каждой из втулок, имеющих волнообразные кулачковые профили, при этом соединение между проушинами противоположных кулачковых втулок является неподвижным и зафиксировано крепежными элементами.

Созданная кулачковая машина может работать как компрессор или гидронасос, в состав которого входит как минимум одна головка цилиндра, закрывающая герметически цилиндр или один из цилиндров, выполняя в нем рабочий цикл, при котором обмен жидкостей, сопровождающий процессы наполнения и опорожнения цилиндра или цилиндров, осуществляется посредством открытия и закрытия камеры компрессора.

Возможна реализация кулачковой машины в виде кулачкового двигателя хотя бы с одной головкой цилиндра, герметически закрывающей цилиндр или один из цилиндров, выполняя в нем рабочий цикл, при этом обмен жидкостей, сопровождающий рабочие циклы в цилиндре или цилиндрах, осуществляется посредством хотя бы одной кинематической цепи, состоящей из двухмерного кулачка, которая закреплена стационарно к ближайшей прилежащей стороне трехмерного составного кулачка. Кулачковый двигатель включает в себя и коромысло с возможностью вращения вокруг оси под воздействием двухмерного кулачка, по крайней мере, один впускной или выпускной клапан, выполняющий возвратно-поступательное движение под воздействием коромысла, и, по крайней мере, одну пружину обратного действия, которая удерживает впускной или выпускной клапан в закрытом положении.

Преимуществом созданной кулачковой машины является улучшенный контакт между профилем кулачка и исполнительными звеньями, что обеспечивает снижение износа, а это является необходимым условием для продления ее срока службы. Кроме того, машина имеет встроенные регулировочные механизмы с упрощенной конструкцией, что, в свою очередь, является предпосылкой для облегчения процесса регулировки кулачковой машины.

Перечень прилагаемых фигур

Настоящее изобретение иллюстрируется прилагаемыми фигурами чертежей, а именно:

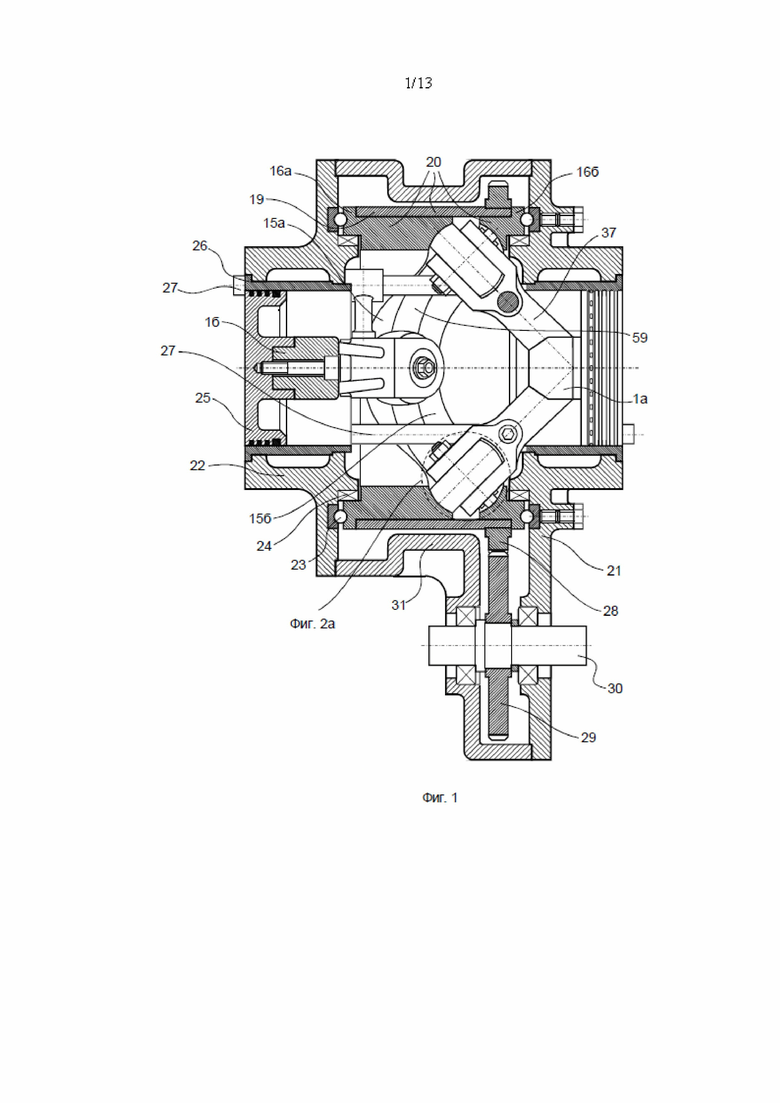

Фиг. 1 изображает в разрезе кулачковую машину с двумя толкателями;

На Фиг. 2a изображен общий вид узла для регулировки кулачкового механизма;

На Фиг. 2б изображен разрез узла для регулировки кулачковой машины, представленной в Фиг. 2а;

Фиг. 2в изображает косвенный контакт между винтовым регулятором и плунжером;

На Фиг. 2г представлено изображение прямого контакта между винтовым регулятором и плунжером;

Фиг. 3 представляет собой аксонометрическую проекцию механизма регулировки кулачковой машины в разобранном виде;

Фиг. 4а, 4б и 5 изображают набор тестовых вкладышей до и после их использования для наладки кулачковой машины и функционального вкладыша;

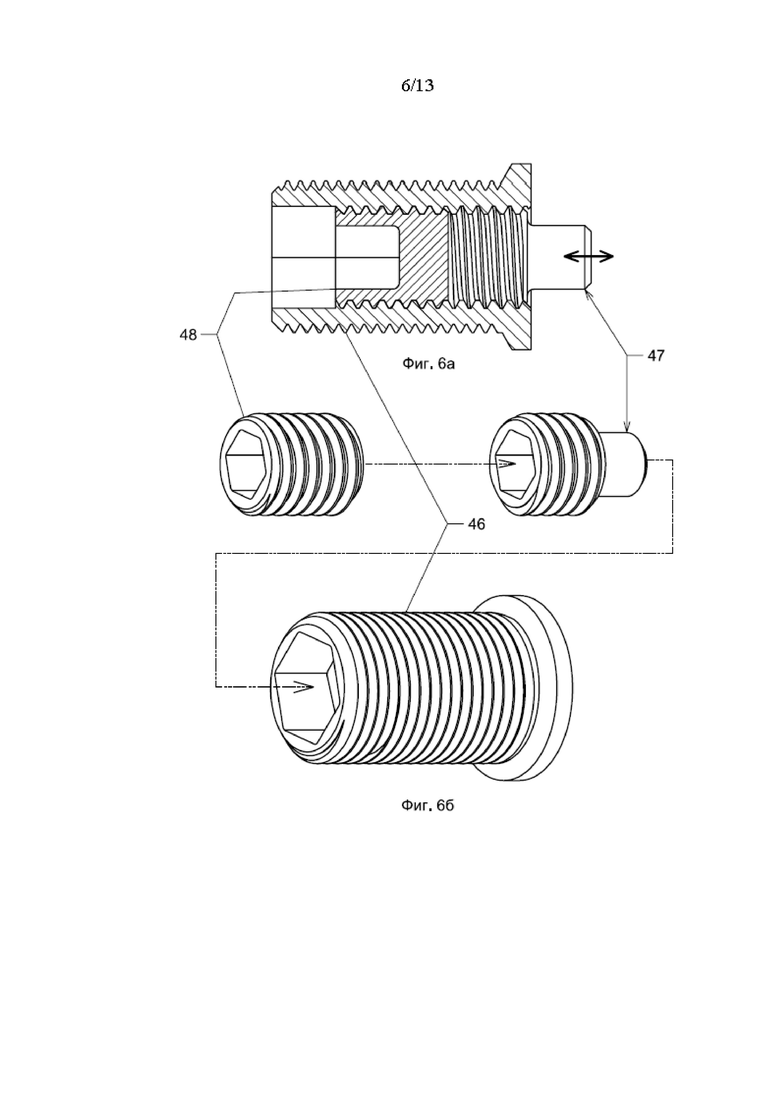

На Фиг. 6а представлено изображение винтового регулятора с регулируемым штифтом в разрезе;

На Фиг. 6б представлена аксонометрическая проекция монтажной схемы винтового регулятора с регулируемым штифтом;

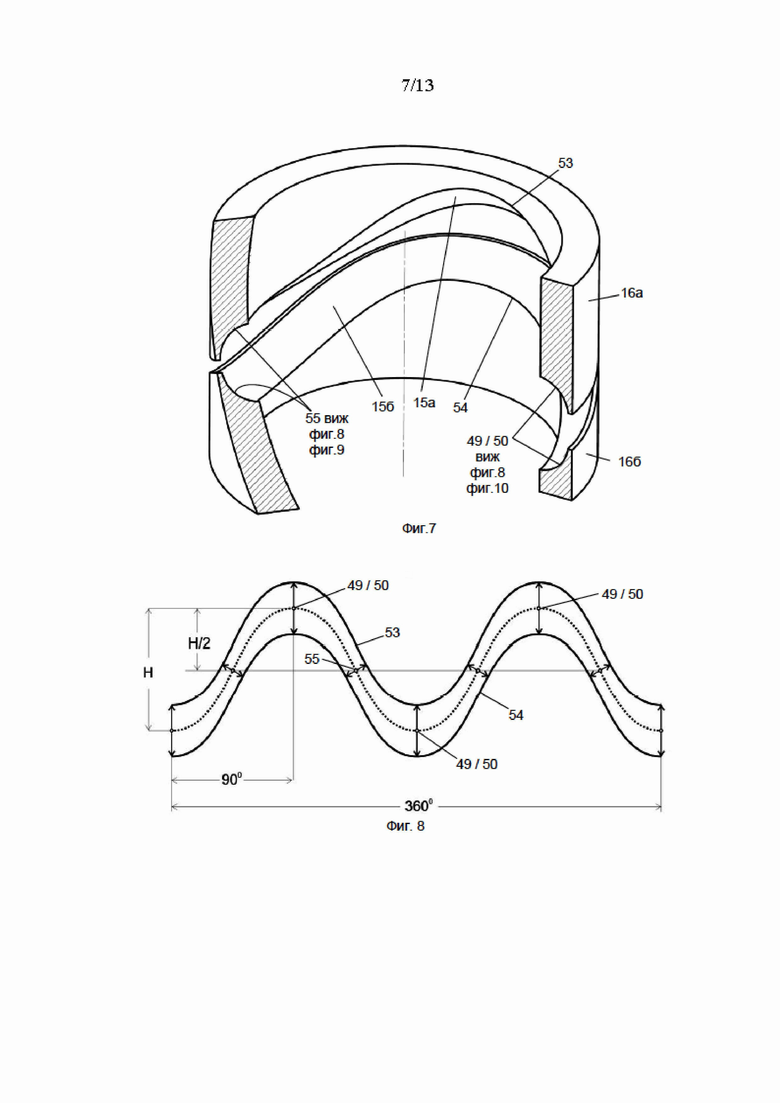

На Фиг. 7 изображен разрез кулачковых втулок в рабочем положении;

Фиг. 8 изображает развернутый вид внутренних краев кулачкового паза с переменной шириной;

Фиг. 9 изображает поперечное сечение кулачкового паза между соседними мертвыми положениями толкателей в варианте кулачкового паза с изменяющейся шириной;

Фиг. 10 изображает поперечное сечение кулачкового паза через мертвое положение толкателей в варианте кулачкового паза с изменяющейся шириной;

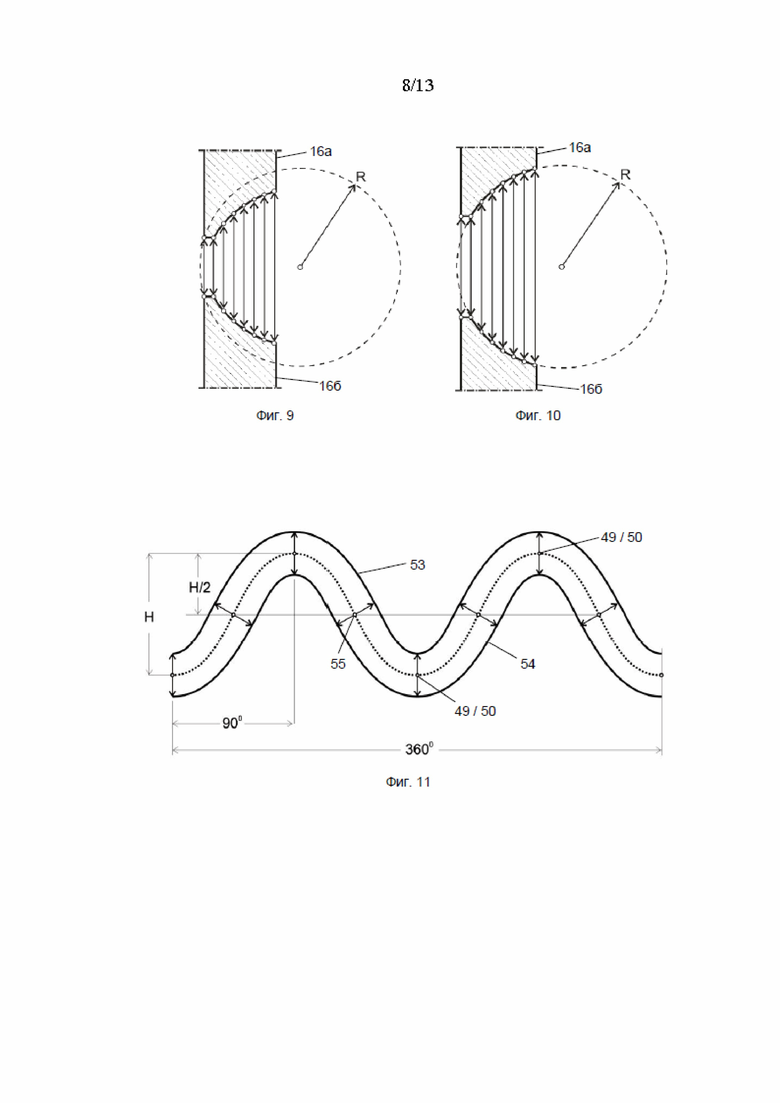

На Фиг. 11 представлено изображение в развернутом виде внутренних краев кулачкового паза с постоянной шириной;

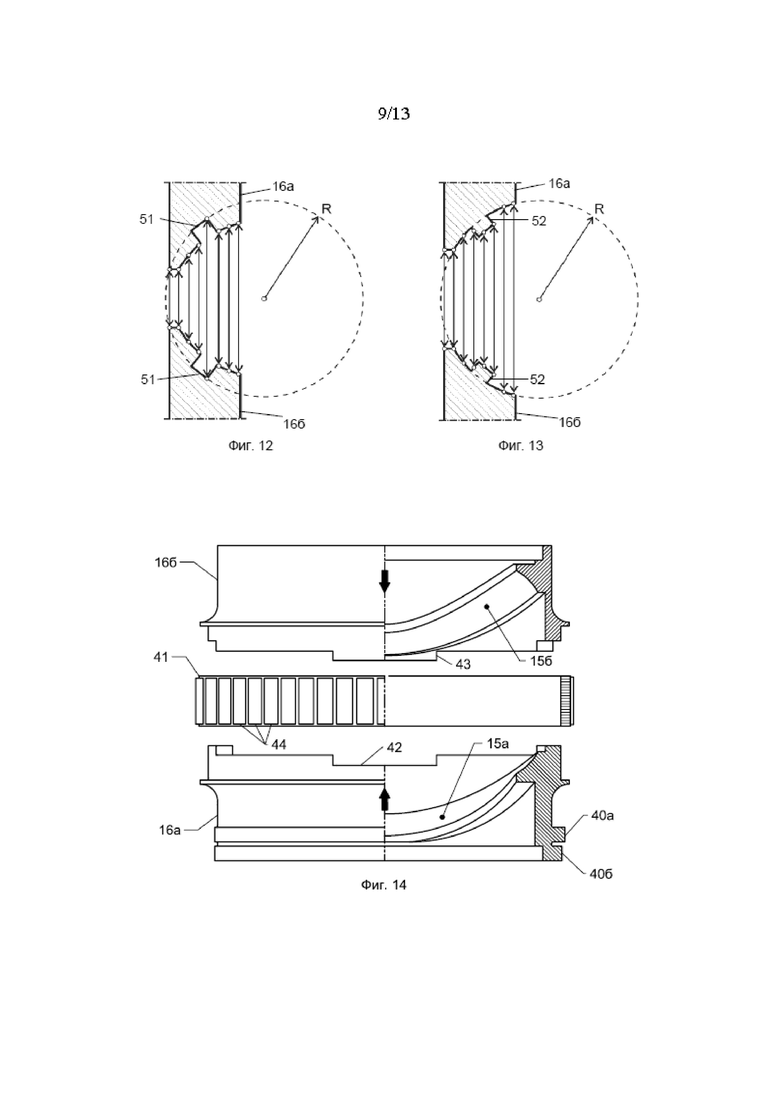

На Фиг. 12 изображено поперечное сечение кулачкового паза через мертвое положение толкателей в варианте кулачковых профилей с узкими пазами;

На Фиг. 13 представлено поперечное сечение кулачкового паза между соседними мертвыми положениями толкателей в варианте кулачковых профилей с дорожками;

Фиг. 14 изображает трехмерный составной кулачок с ориентирующим трубчатым элементом, объединенным с ротором электрической машины;

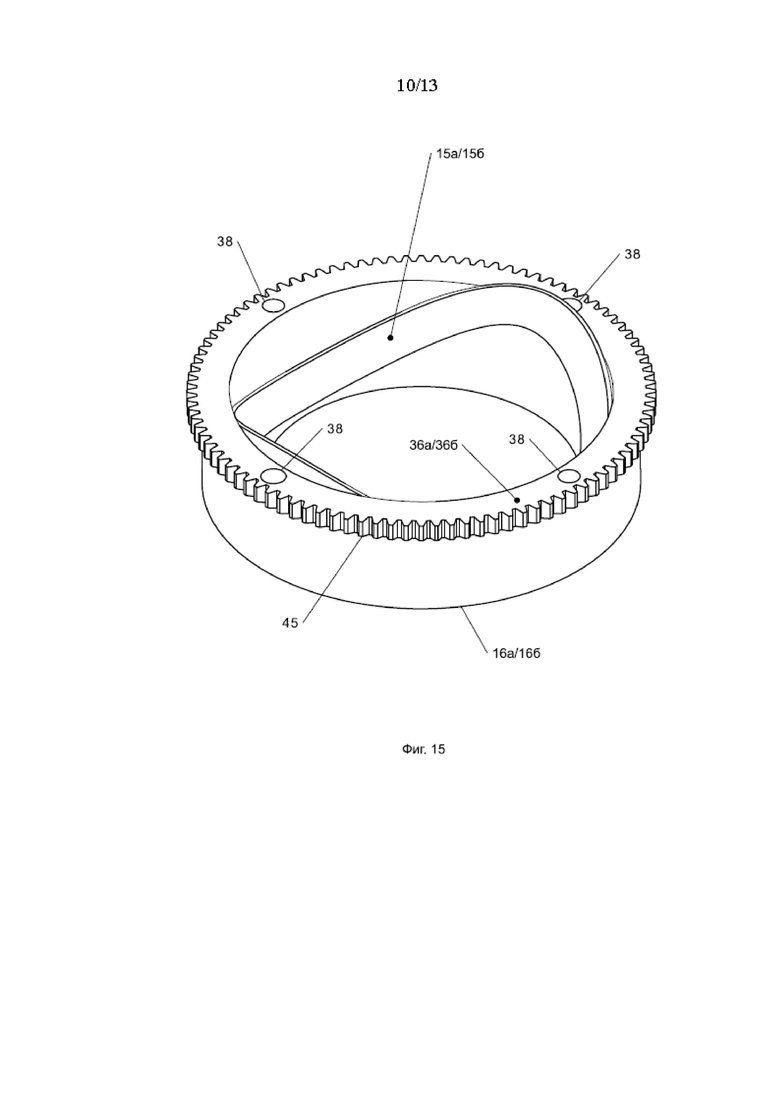

На Фиг. 15 представлено изображение кулачковой втулки с фланцем для крепления к противоположной ей кулачковой втулке и зубчатому венцу, выполненному по периферии фланца;

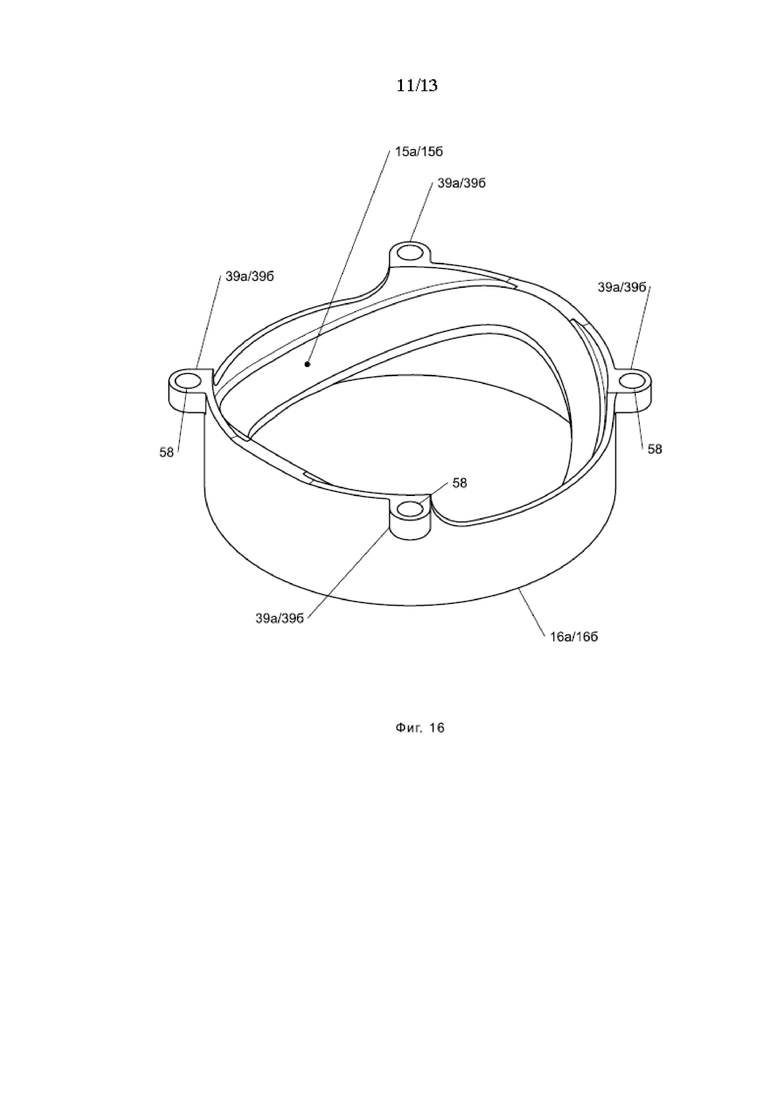

Фиг. 16 демонстрирует кулачковую втулку с проушинами для крепления к противоположной ей кулачковой втулке;

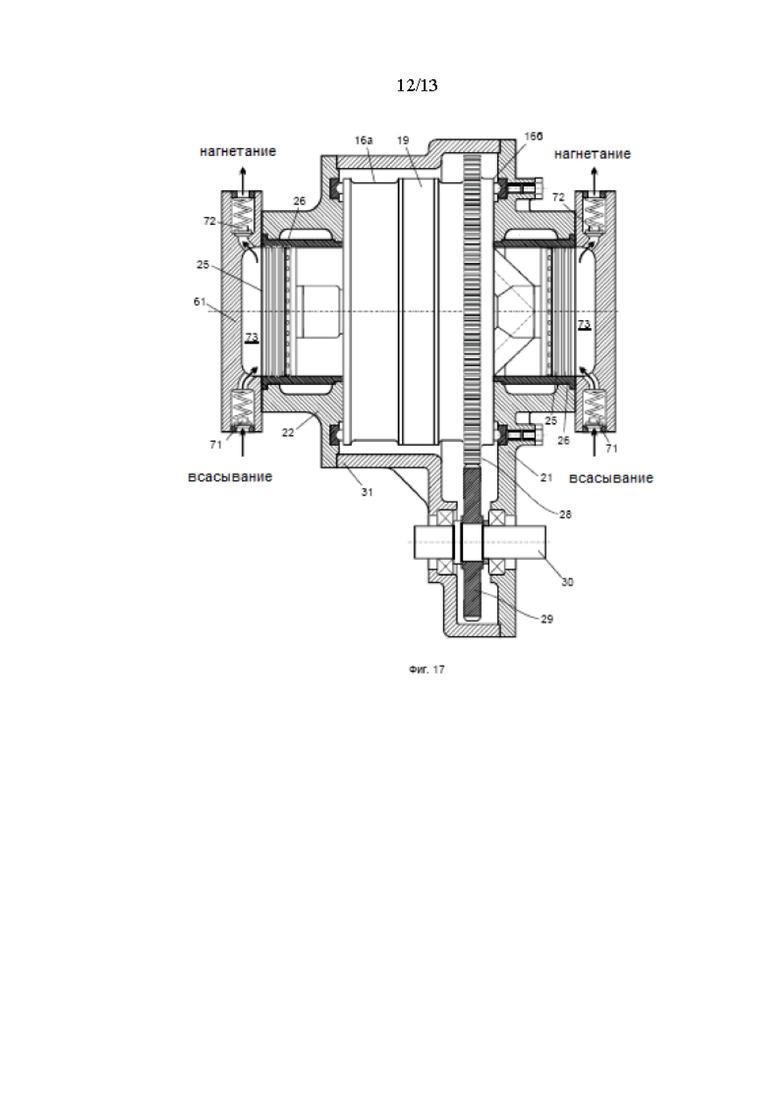

Фиг. 17 демонстрирует в разрезе двухцилиндровую кулачковую машину, реализованную в виде компрессора или гидравлического насоса; а также

На Фиг. 18 представлен разрез кулачковой машины, реализованной в виде одноцилиндрового двигателя внутреннего сгорания в сочетании с электрическим генератором.

Возможные осуществления изобретения

В соответствии с изобретением могут быть реализованы различные кулачковые машины с одним или двумя толкателями для выполнения различных рабочих циклов в зависимости от потребности пользователя, и такими кулачковыми машинами могут быть компрессоры, насосы, двигатели внутреннего сгорания или сочетания перечисленных.

Созданная кулачковая машина с регулировочным механизмом, как показано на Фиг. 1, состоит из трубчатого трехмерного составного кулачка 20, который имеет кулачковые втулки 16а и 16б и трубчатый элемент 19, который ориентирует кулачковые втулки 16а и 16б таким образом, что их кулачковые профили 15а, 15б и днище 59, являющееся частью трубчатого элемента 19, образуют кулачковый паз на внутренней цилиндрической поверхности трехмерного составного кулачка 20. Кулачковая машина также имеет два идентичных исполнительных блока 1а и 1б, каждый из которых имеет по два плеча 37. К свободным краям плеч 37 крепятся шейки коренных подшипников 2 и ролики коренных подшипников 3. Шейки коренных подшипников 2 имеют трубчатую геометрию, а в их цилиндрических полостях расположены шейки дополнительных подшипников 4, на которых установлены ролики дополнительных подшипников 5. Ролики коренных подшипников 3 исполнительных звеньев 1а и 1б контактируют с кулачковыми профилями 15а и 15б кулачковых втулок 16а и 16б, соответственно. Трехмерный составной кулачок 20 упирается с обеих сторон в цилиндровые блоки 21 и 22 посредством одного осевого 23 и одного радиального 24 подшипника с каждой стороны. Каждое исполнительное звено 1а и 1б соединено с одним толкателем 25, который расположен в соответствующем цилиндре 26. Оси цилиндров 26 совпадают с осью трехмерного составного кулачка 20. Осевое наведение исполнительных звеньев 1а и 1б осуществляется направляющими колонками 27, установленными в цилиндровых блоках 21 и 22. Возвратно-поступательное движение исполнительных звеньев 1а и 1б преобразуется во вращение трехмерного составного кулачка 20, который передает вращательное движение на зубчатое колесо 28, закрепленное неподвижно к трехмерному составному кулачку 20. Зубчатое колесо 28 сцепляется с другим зубчатым колесом 29, которое приводит в движение выходной вал 30. Вал 30 установлен в блоке цилиндров 21 и картере 31 (корпусе двигателя).

Конструкционный узел, представляющий собой механизм регулировки кулачковой машины, показан на Фиг. 2а, 2б, 2в и 3.

На Фиг. 2а, 2б и Фиг. 3 видно, что шейки дополнительных подшипников 4 установлены в отверстиях, расположенных в проушинах 32 цилиндрических плунжеров 6. С противоположной стороны проушин 32 на каждом плунжере 6 выполнена цилиндрическая полость 33, которая видна на Фиг. 3 и в которой размещаются набор дисковых пружин 8 и осевой подшипник 10, закрепленные на штифте 11 винтового регулятора 7. Винтовой регулятор 7 имеет резьбовой стержень 34, через который он ввинчивается в резьбовое отверстие 13, расположенное в днище 14 каждой шейки корневого подшипника 2. Резьбовое отверстие 13 и днище 14 видны на Фиг. 3. С помощью гайки 12 фиксируется винтовой регулятор 7 при наладке кулачкового механизма. Каждый плунжер 6 упирается радиально в цилиндрическую полость 33 соответствующей ему шейки коренного подшипника 2 с помощью радиального подшипника 35, который не ограничивает перемещение 17 плунжера 6 в направлении оси прилежащей к нему шейки коренного подшипника 2. На Фиг. 2б также видно, что плунжер 6 может выполнять вращательное движение 18 вокруг оси прилежащей к нему шейки коренного подшипника 2 одновременно с перемещением 17 в направлении той же оси. Перемещение 17 обеспечивает постоянный контакт между каждым дополнительным роликом 5 и соответствующим ему кулачковым профилем 15а или 15б, а вращение 18 позволяет дополнительным роликам 5 сориентироваться относительно соответствующего им кулачкового профиля, основываясь на принципе наименьшего сопротивления, устраняя таким образом скольжение дополнительных роликов 5 при их прокатке по соответствующим кулачковым профилям 15а или 15б.

На Фиг. 2б и 2г показано, что между каждым винтовым регулятором 7 и соответствующим ему плунжером 6 осуществляются два типа контакта – косвенный и прямой. Косвенный контакт, представленный на Фиг. 2в, реализуется через набор дисковых пружин 8 и осевой подшипник 10. Прямой контакт, представленный на Фиг. 2г, осуществляется только в случаях, когда силы инерции от возвратно-поступательного движения исполнительных звеньев 1а и 1б являются достаточно большими, чтобы преодолеть сопротивление дисковых пружин 8 и передвинуть плунжер 6 до касания штифта 11 винтового регулятора 7. Прямой контакт осуществляется с помощью функционального вкладыша 56б.

Фиг. 3 представляет изображение монтажной схемы узла для регулировки кулачковой машины. Из нее становится ясно, что плунжер 6 свободно, без каких-либо ограничений, снимается с шейки коренного подшипника 2 в направлении от винтового регулятора 7 к дополнительному ролику 5. Перемещение плунжера 6 ограничено в этом направлении только профилем кулачка 15а или 15б, когда узел для регулировки монтирован в узел кулачковой машины.

На Фиг. 4а показан набор тестовых вставок 9а, 9б и 9а перед регулировкой кулачковой машины, а на Фиг. 4б – тот же набор, но после регулировки. Деформация набора тестовых вставок 9а, 9в и 9а отражает влияние производственных допусков на перемещение 17. Вкладыш 9б/9в является легко деформируемым, и легко деформируемый вкладыш обозначен как 9б до сминания, и как 9в после этого. На Фиг. 5 сопоставлена высота трансформированного составного тестового вкладыша с высотой функционального вкладыша 56б.

На Фиг. 6а и 6б показан винтовой регулятор 7, состоящий из трех частей: корпуса 46, регулируемого штифта 47 и фиксирующего винта 48. Посредством составного винтового регулятора 7 можно добиться более точной наладки кулачкового механизма, как с использованием вставок, так и без них.

Фиг. 7, 8, 9 и 10 иллюстрируют один из способов минимизации реляционного перемещения 17 дополнительных роликов 5 в направлении осей коренных роликов 3. Для этого на Фиг. 7 изображены два поперечных сечения профилей кулачков 15а и 15б кулачковых втулок 16а и 16б трехмерного составного кулачка 20. Одно из сечений, показанное на Фиг. 10, также проходит через мертвое положение 49/50 толкателей 25, а другое, которое видно на Фиг. 9, проходит через промежуточное положение 55, которое находится между двумя соседними мертвыми положениями 49/50. При сравнении контура сечения на Фиг. 9 и контура сечения на Фиг. 10 видно, что ширина кулачкового паза трехмерного составного кулачка 20 сжимается в промежуточных положениях 55 и расширяется в мертвых положениях 49/50. На Фиг. 8 видно, что переход от сжатия к расширению кулачкового паза и обратно осуществляется постепенно, где 53 и 54 – это края профилей кулаков 15а и 15б.

Фиг. 11, 12 и 13 иллюстрируют два дополнительных способа минимизации реляционного перемещения 17 роликов дополнительных подшипников 5 по направлению осей роликов коренных подшипников 3.

В первом альтернативном способе, показанном на Фиг. 12, на кулачковых профилях 15а и 15б кулачковых втулках 16а и 16б изготовлены узкие пазы 51 для роликов дополнительных подшипников 5. Глубина пазов 51 максимальна в мертвых положениях 49/50 толкателей 25, а глубина пазов 51 постепенно доходит до своего минимума в промежуточных положениях 55 на Фиг. 11. В тех случаях, когда минимальная глубина пазов 51 равна 0, поперечные сечения в промежуточных положениях 55 на Фиг.11 выглядят так, как показано на Фиг. 9.

Во втором альтернативном способе, показанном на Фиг. 13, на кулачковых профилях 15а и 15б кулачковых втулках 16а и 16б изготовлены узкие дорожки 52 для роликов дополнительных подшипников 5. Они достигают максимальной высоты в промежуточных положениях 55 толкателей 25 на Фиг. 11, а высота дорожек 52 постепенно достигает своего минимума в мертвых положениях 49/50. В тех случаях, когда минимальная высота дорожек 52 равна 0, поперечные сечения кулачкового паза в мертвых положениях 49/50 на Фиг. 11 выглядят так, как показано на Фиг. 10.

На Фиг. 14 показана монтажная схема трехмерного составного кулачка 20. В этом случае соосное ориентирование между кулачковыми втулками 16а и 16б обеспечивается за счет трубчатого элемента 41. Трубчатый элемент 41 также является ротором электрической машины. На внешней цилиндрической поверхности трубчатого элемента 41 закреплены неподвижно постоянные магниты 44. Угловое ориентирование и передача крутящего момента между кулачковыми втулками 16а и 16б осуществляется посредством зубцов 43 и гнезд 42. Они расположены на контактных торцах кулачковых втулок 16а и 16б. На Фиг. 14 также показаны двухмерные кулачки 40а и 40б, которые управляют клапанами газораспределительного механизма двигателя внутреннего сгорания.

Фиг. 15 изображает кулачковую втулку 16а или 16б, имеющую фланец 36 вокруг стороны кулачковой втулки с волнообразным профилем кулачка 15а/15б. Фланец 36 используется для осуществления соединения между кулачковыми втулками 16б и 16а. На торцевой поверхности фланца 36 выполнены отверстия 38 для крепежных и/или ориентирующих элементов, которые обеспечивают неподвижное соединение и ориентацию между двумя кулачковыми втулками 16а и 16б. По периферии фланца 36 выполнен зубчатый венец 45, посредством которого передается или принимается вращательное движение выходного или входного вала 30.

На Фиг. 16 изображена одна кулачковая втулка 16а или 16б, которая имеет проушины 39 для закрепления к противоположной кулачковой втулке 16б или 16а. В проушинах 39 выполнены отверстия 58, которые используются для таких элементов как резьбовые соединения и/или штифты, которые обеспечивают неподвижное соединение и угловую ориентацию между двумя кулачковыми втулками 16а и 16б.

На Фиг. 17 представлена кулачковая машина, реализованная в виде двухцилиндрового компрессора. Цилиндры 26 компрессора герметически закрыты цилиндровыми головками 61, в которых имеются компрессорные камеры 73. Доступ атмосферного воздуха к каждому цилиндру 26 осуществляется через обратный клапан низкого давления 71, а сжатый воздух отводится через другой обратный клапан высокого давления 72. При движении толкателей 25 к нижней мертвой точке создается давление ниже атмосферного, и атмосферный воздух поступает в цилиндры 26. При движении толкателей к верхней мертвой точке воздух сжимается в цилиндрах 26 и компрессорной камере 73 и преодолевает усилие пружины обратных клапанов 72. Таким образом, клапаны 72 открываются, а сжатый воздух выводится из цилиндров 26.

Фиг. 18 иллюстрирует одну из многих возможных вариантов комбинирования кулачковой машины, электрической машины, компрессора и гидравлического насоса. В данном случае кулачковая машина представляет собой одноцилиндровый двигатель внутреннего сгорания с искровым зажиганием, к которому подключена электрическая машина. Исполнительное звено 1а связано с балансировочным элементом 60 вместо толкателя 25, чтобы уравновесить силы инерции от возвратно-поступательного движения двух исполнительных звеньев 1а и 1б вместе со всеми элементами, которые они несут. Единственный цилиндр 2б герметически закрыт головкой цилиндра 61, как в компрессоре, показанном на Фиг. 17. Ротор 41 электрической машины выполнен, как показано на Фиг. 14, а статор 67 неподвижно соединен с корпусным элементом 31, который в данном случае является неотъемлемой частью блока цилиндров 22. Генерируемая выходная энергия получается в виде электричества, отводимого через провода 69 и механический крутящий момент, который передается через зубчатые колеса 28 и 29 и выходной вал 30. Газораспределительный механизм представленного двигателя состоит из двух кинематических цепей. Одна из них контролирует доступ свежего рабочего вещества в цилиндр 26, а другая контролирует выход отработанного рабочего вещества. Каждая из кинематических цепей состоит из двухмерного кулачка 40а или 40б, который неподвижно связан с трехмерным составным кулачком 20 и дополнительно приводит в движение коромысло 64а или 64б. Коромысла вращаются вокруг неподвижной оси 62, и контакт каждого коромысла с приводящим его в движении двумерным кулачком 40а или 40б осуществляется посредством ролика 63. На другом своем конце каждое коромысло осуществляет контакт с впускным или выпускным клапаном 65а или 65б, которые последовательно открывают и закрывают отверстия камеры сгорания 70 под действием давления, поступающего от коромысла 64а или 64б или пружин 67.

Созданная кулачковая машина может быть частью кулачкового гибридного агрегата. В этом случае в его цилиндре 26 или в одном из его цилиндров 26 реализуется один из следующих трех циклов, а именно: двигателя внутреннего сгорания, гидравлического или пневматического станка. В противоположно расположенном цилиндре 26, если противоположный толкатель 25 не заменен балансировочным элементом 60, реализуется идентичный цикл или другой цикл, отличный от цикла в первом цилиндре, при котором агрегат работает в одном из следующих трех режимов: как источник, как потребитель или одновременно как источник и потребитель электрической, механической, гидравлической, пневматической или любой возможной комбинации энергий, перечисленных выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ПОРШНЕЙ ДВИГАТЕЛЯ СТИРЛИНГА | 2015 |

|

RU2627760C2 |

| Стенд для испытания подшипников | 1984 |

|

SU1190228A1 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| Устройство управления механизмом подачи топлива и фрикционным многодисковым вариатором транспортного средства | 1987 |

|

SU1449379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| ТОПЛИВНЫЙ НАСОС | 2012 |

|

RU2605479C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| Топливоподающий агрегат | 1988 |

|

SU1574887A1 |

| Кулачковый механизм с толкателем, регулировочный клапанный механизм, транспортное средство и способ работы двигателя внутреннего сгорания | 2018 |

|

RU2770348C2 |

Изобретение относится к машиностроению. Кулачковая машина состоит из корпуса (21, 22 и 31), как минимум из одного цилиндра (26) и по меньшей мере из одного толкателя (25), движущегося в цилиндре (26), а также из цилиндрического трубчатого трехмерного кулачка (20) с кулачковым пазом на внутренней цилиндрической поверхности. Раскрыто выполнение кулачка (20) и по крайней мере двух асинхронно движущихся исполнительных звеньев (1а, 1б), имеющих по крайней мере два плеча (37) и оснащенные коренными подшипниками и коренными роликами. Коренные подшипники имеют резьбовые отверстия, в которые установлены винтовые регуляторы, осуществляющие прямой или косвенный контакт с плунжерами. Причем косвенный контакт между плунжерами (6) и прилежащими к ним винтовыми регуляторами осуществляется посредством упругих и подшипниковых элементов, а прямой контакт осуществляется через штифты, каждый из которых является частью соответствующего винтового регулятора, при котором максимальный зазор, образующийся при косвенном контакте между штифтами и плунжерами, равняется по крайней мере ходам прямолинейных движений плунжеров за один полный оборот трехмерного кулачка. Соединения между каждым плунжером и элементами, находящимися в соответствующем ему подшипнике, таковы, что можно свободно снять плунжеры с прилежащих им подшипников при разборке кулачковой машины. Также раскрыты двухцилиндровый компрессор или гидравлический насос, а также кулачковый двигатель. Технический результат заключается в повышении производительности и надежности. 3 н. и 10 з.п. ф-лы, 18 ил.

1. Кулачковая машина, состоящая из корпуса (22, 31 и 21), как минимум из одного цилиндра (26) и, по меньшей мере, из одного толкателя (25), движущегося в цилиндре (26), а также из цилиндрического трубчатого трехмерного кулачка (20) с кулачковым пазом на внутренней цилиндрической поверхности, который выполнен так, что линия, формирующая его сечение, представляет собой вогнутую линию, имеющую два профиля кулачка (15а, 15б) и днище (59) между ними, расположенное сбоку относительно оси трехмерного кулачка (20), и, по крайней мере, из двух асинхронно движущихся исполнительных звеньев (1а, 1б), расположенных друг против друга, при этом каждое из исполнительных звеньев (1а,1б) имеет, по крайней мере, два плеча (37), соединенных с одним из двух толкателей (25) или с одним толкателем (25) и одним балансировочным элементом (60), соответственно, при этом плечи (37), расположенные под углом по отношению друг к другу, оснащены коренными подшипниками (2), коренными роликами (3), упирающимися своими свободными краями в соответствующие плечи (37), а каждое исполнительное звено (1а, 1b) содержит также цилиндрические плунжеры (6), расположенные в коренных подшипниках (2), при этом цилиндрические плунжеры (6) имеют дополнительные подшипники (4), несущие дополнительные ролики (5), выполняющие одновременно линейное и вращательное движение в направлении и вокруг осей соответствующих коренных роликов (3) так, что каждый коренной и дополнительный ролик (3 и 5) контактирует с соответствующим ему профилем (15а или 15б) кулачкового паза, отличающаяся тем, что коренные подшипники (2) имеют резьбовые отверстия (13), в которые установлены винтовые регуляторы (7), осуществляющие косвенный или прямой контакт с плунжерами (6), причем косвенный контакт между плунжерами (6) и прилежащими к ним винтовыми регуляторами (7) осуществляется посредством упругих и подшипниковых элементов (8 и 10), а прямой контакт осуществляется через штифты (11), каждый из которых является частью соответствующего винтового регулятора (7), при котором максимальный зазор (57), образующийся при косвенном контакте между штифтами (11) и плунжерами (6), равняется, по крайней мере, ходам прямолинейных движений плунжеров (6) за один полный оборот трехмерного кулачка (20), а соединения между каждым плунжером (6) и элементами, находящимися в соответствующем ему подшипнике (2), таковы, что можно свободно снять плунжеры (6) с прилежащих им подшипников (2) при разборке кулачковой машины.

2. Кулачковая машина по п. 1, отличающаяся тем, что в любом плунжере (6) установлен функциональный вкладыш (56б), который находится в контакте со штифтом (11) при осуществлении прямого контакта между соответствующим винтовым регулятором (7) и плунжером (6), при этом толщина каждого функционального вкладыша (56б) может регулироваться за счет толщины соответствующего тестового вкладыша, который является монолитным или состоит из нескольких элементов (9a, 9б и 9a), при этом, по меньшей мере, один элемент (9б) тестового вкладыша является легко деформируемым, а контрольная толщина тестового вкладыша (9a, 9б и 9a) получена путем его смятия в результате рабочего воздействия кулачковой машины.

3. Кулачковая машина по п. 1 или 2, отличающаяся тем, что каждый винтовой регулятор (7) состоит из трубчатого цилиндрического тела (46), на внешней и внутренней цилиндрических поверхностях которого нарезана внешняя и внутренняя резьба, соответственно, при этом во внутреннюю резьбу закручены регулируемый штифт (47) и фиксирующий элемент (48), а зазор между каждым регулируемым штифтом (47) и прилежащим к нему плунжером (6) или функциональным вкладышем (56б) равняется, по меньшей мере, осевому ходу плунжера (6) за один полный оборот трехмерного составного кулачка (20).

4. Кулачковая машина по п. 1, отличающаяся тем, что трехмерный кулачок (20) является составным и содержит две кулачковые втулки (16а, 16б), каждая из которых имеет волнообразный профиль кулачка (15а и 15б) с одной стороны, при этом кулачковые втулки (16a и 16б) разнесены одна относительно другой своими рифлеными краями, которые обращены друг к другу так, что выпуклые части профиля кулачка одной из втулок (16а, 16б) противопоставляются вогнутым частям профиля кулачка другой втулки (16а, 16б), которая содержит, по крайней мере, две направляющие колонки (27) для возвратно-поступательного линейного движения каждого исполнительного звена (1а и 1б), при этом колонки (27) параллельны и равноудалены от оси трехмерного кулачка (20).

5. Кулачковая машина по п. 1, отличающаяся тем, что кулачковый паз выполнен так, что в верхних и нижних мертвых точках (49, 50) расстояние между кулачковыми профилями (15а, 15б) паза трехмерного составного кулачка (20) в поперечном сечении является наибольшим, а расстояние в поперечном сечении (55) между кулачковыми профилями (15а, 15б) паза трехмерного составного кулачка (20) между любыми двумя соседними мертвыми точками (49, 50) является наименьшим, так что перемещение роликов дополнительных подшипников (5) по осям роликов коренных подшипников (3) сведено к минимуму.

6. Кулачковая машина по п. 1, отличающаяся тем, что кулачковый паз выполнен таким образом, что по линиям прокатки роликов дополнительных подшипников (5) образуются узкие пазы (51), имеющие наибольшую глубину в верхней и нижней мертвых точках (49, 50) а их глубина между любыми двумя соседними мертвыми точками (49, 50) минимальна, благодаря чему перемещение роликов дополнительных подшипников (5) по осям роликов коренных подшипников (3) сведено к минимуму.

7. Кулачковая машина по п. 4, отличающаяся тем, что каждая из двух кулачковых втулок (16A и 16б) трехмерного составного кулачка (20) фиксирована и соединяется соосно с трубчатым элементом (19), расположенным между ними.

8. Кулачковая машина по п. 4, отличающаяся тем, что соединение и ориентация двух кулачковых втулок (16a и 16б) трехмерного составного кулачка (20) осуществляется за счет трубчатого элемента (41), представляющего собой ротор электрической машины, а передача крутящего момента между кулачковыми втулками (16a и 16б) осуществляется посредством зубьев (43) и гнезд (42), расположенных на контактных торцах кулачковых втулок (16a и 16б), а статор (68) электрической машины закреплен стационарно к элементам корпуса (31) кулачковой машины.

9. Кулачковая машина по п. 4, отличающаяся тем, что соединение и ориентация двух кулачковых втулок (16a и 16б) трехмерного составного кулачка (20) осуществляется двумя фланцами (36а и 36б), по одному фланцу на каждую из втулок (16а и 16b), фланцы (36а и 36б) расположены по бокам волнообразных профилей кулачка (15а и 15б), при этом соединение между фланцами (36а и 36б) является неподвижным и зафиксировано крепежными элементами.

10. Кулачковая машина по п. 9, отличающаяся тем, что по периферии фланцев (36а) и (36б) выполнен зубчатый венец (45) для передачи механической энергии на внешнюю рабочую машину или для приема энергии из внешнего источника механической энергии.

11. Кулачковая машина по п. 4, отличающаяся тем, что соединение и ориентация двух кулачковых втулок (16a и 16б) трехмерного составного кулачка (20) осуществляется, по меньшей мере, двумя проушинами (39а или 39б), расположенными по бокам каждой из втулок (16a и 16б), имеющих волнообразные кулачковые профили (15а и 15б), при этом соединение между проушинами (39б и 39а) противоположных кулачковых втулок является неподвижным и зафиксировано крепежными элементами.

12. Двухцилиндровый компрессор или гидравлический насос, в состав которых входит кулачковая машина согласно предыдущим пунктам, характеризующиеся тем, что содержат не менее одной головки цилиндра (61), закрывающей герметически цилиндр (26) или один из цилиндров (26), выполняя в нем рабочий цикл, при котором обмен жидкостей, сопровождающий процессы наполнения и опорожнения цилиндра (26) или цилиндров (26), осуществляется с помощью средств (71 и 72) открытия и закрытия камеры компрессора (73).

13. Кулачковый двигатель, содержащий по меньшей мере одну кулачковую машину по пп. 4-11, характеризующийся тем, что имеет хотя бы одну головку цилиндра (61), герметически закрывающую цилиндр (26) или один из цилиндров (26), выполняя в нем рабочий цикл, при этом обмен жидкостей, сопровождающий рабочие циклы в цилиндре (26) или цилиндрах (26), осуществляется с помощью хотя бы одной кинематической цепи, состоящей из двухмерного кулачка (40а или 40б), причем цепь закреплена стационарно к ближайшей прилежащей стороне трехмерного составного кулачка (20), а также из коромысла (64а или 64б) с возможностью вращения вокруг оси (62) под воздействием двухмерного кулачка (40а или 40б), по крайней мере, одного впускного или выпускного клапана (65а или 65б), выполняющего возвратно-поступательное движение под воздействием коромысла (64а или 64б) и, по крайней мере, одной пружины обратного действия (67), которая удерживает впускной или выпускной клапан (65а или 65б) в закрытом положении, когда он не активирован коромыслом (64а или 64б).

| WO 2013016780 A2, 07.02.2013 | |||

| WO 2007036007 A1, 05.04.2007 | |||

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2110691C1 |

| RU 2073092 C1, 10.02.1997 | |||

| ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089733C1 |

Авторы

Даты

2024-02-13—Публикация

2020-07-23—Подача