Область техники

[0001] Настоящее изобретение относится к упакованному формованному изделию, сшивающей каучуковой композиции, способу получения упакованного формованного изделия, способу получения сшивающей каучуковой композиции и к протектору для шины.

Уровень техники

[0002] Общеизвестно, что каучукоподобный полимер трудно поддается гранулированию из-за его пластичности, липкости и т.п. Поэтому каучукоподобный полимер часто перерабатывают в виде упакованного формованного изделия, полученного путем преобразования полимера в формованное изделие, имеющее форму прямоугольного параллелепипеда или т.п, и при этом упаковывая формованное изделие упаковочной пленкой, чтобы его можно было легко хранить и транспортировать.

Патентный документ 1 предлагает упакованное формованное изделие, в котором используют упаковочную пленку с тиснением для предупреждения сплавления таких упакованных формованных изделий.

В патентном документе 2 описан способ размещения, включающий адсорбирование упакованных тюков синтетического каучука с помощью вакуумной присоски, перемещение и размещение предписанного количества таких тюков в транспортном контейнере, и предложено изделие, где такие тюки синтетического каучука упакованы, в котором большое число равномерно выровненных вентиляционных отверстий предусмотрено в пластиковой пленке на верхней поверхности таких упакованных тюков синтетического каучука.

Патентный документ 3 предлагает изделие, где упакован подлежащий упаковке объект в форме прямоугольного параллелепипеда, в котором контролируют положение запечатывающего участка в качестве способа предупреждения повреждения на участке контакта между передним запечатывающим участком и задним запечатывающим участком упаковочной пленки изделия с упакованными тюками.

Список цитирования

Патентный документ

[0003]

Патентный документ 1: Выложенный патент Японии № 2003-2356

Патентный документ 2: Выложенный патент Японии № 2004-99064

Патентный документ 3: Патент Японии № 5690918.

Сущность изобретения

Техническая задача

[0004] Однако в вышеуказанных традиционных способах, когда каучукоподобный полимер имеет структуру с плохой текучестью в холодном состоянии, конденсат, образовавшийся в упаковочной пленке, как правило, почти не исчезает и, вероятно, остается так, как он есть.

Каучукоподобный полимер, покрытый упаковочной пленкой, описанный выше, при упаковке и последующем использовании так, как он есть, для переработки шины или т.п., сталкивается с проблемой непроизвольного увеличения воды в каучуковой композиции и/или в формованном изделии из нее, если образуется конденсат.

[0005] Целью настоящего изобретения является создание упакованного формованного изделия, в котором, даже если каучукоподобный полимер плохо течет в холодном состоянии, конденсат в упаковочной пленке легко исчезает.

Решение задачи

[0006] Авторы настоящего изобретения провели тщательные исследования для решения вышеописанных проблем традиционных технологий, в результате чего обнаружено следующее: упакованное формованное изделие включает формованное изделие из определенного каучукоподобного полимера и определенную упаковочную пленку, в результате чего обеспечивают легкое исчезновение конденсата в упаковочной пленке, даже если каучукоподобный полимер плохо не течет в холодном состоянии, и, в итоге, настоящее изобретение было реализовано.

В частности, настоящее изобретение предлагает следующее.

[0007]

[1] Упакованное формованное изделие, содержащее:

формованное изделие из каучукоподобного полимера, имеющего средневесовую молекулярную массу 100000 или больше, и

упаковочную пленку, упаковывающую формованное изделие,

где

часть упаковочной пленки, обращенная к формованному изделию, удовлетворяет следующим условиям (1) и (2):

<Условие (1)>: эта часть имеет 50 или больше отверстий;

<Условие (2)>: доля общей площади отверстий составляет 0,1% или больше и 15% или меньше относительно общей площади части, обращенной к формованному изделию.

[2] Упакованное формованное изделие, содержащее

формованное изделие из каучукоподобного полимера, имеющего средневесовую молекулярную массу 100000 или больше, и

упаковочную пленку, упаковывающую формованное изделие,

где

часть упаковочной пленки, обращенная к формованному изделию, имеет отверстия, и доля общей площади отверстий составляет 0,1% или больше и 15% или меньше относительно общей площади части, обращенной к формованному изделию, и

доля площади части, не имеющей никаких отверстий размерами 1 мм2 или больше на 10000 мм2 упаковочной пленки, составляет 70% или меньше относительно общей площади части, обращенной к формованному изделию.

[3] Упакованное формованное изделие в соответствии с пунктом [1] или [2], где

каучукоподобный полимер имеет структуру, представленную как (R-B), (R-B-R) или (R-B)n-X,

R/B (массовое отношение) в каучукоподобном полимере составляет от 30/70 до 97/3, и

каучукоподобный полимер имеет вязкость по Муни (ML1+4 (100°C)) 40 или больше;

где R означает полимерный блок сопряженного диена, блок статистического сополимера винилароматического углеводорода и сопряженного диена или блок гидрированного продукта полимерного блока сопряженного диена или блока статистического сополимера, B означает полимерный блок винилароматического углеводорода, n означает целое число 1 или больше, и X означает остаток связующего агента или модификатора.

[4] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[3], где каучукоподобный полимер имеет коэффициент релаксации по Муни (MSR) 0,8 или меньше.

[5] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[4], где каждое из отверстий имеет круглую или эллиптическую форму.

[6] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[5], где упаковочная пленка удовлетворяет следующим условиям (3) и (4):

<Условие (3)>: упаковочная пленка имеет 100 или больше отверстий в части, обращенной к формованному изделию;

<Условие (4)>: общая площадь отверстий составляет 500 мм2 или больше и 50000 мм2 или меньше.

[7] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[6], где каучукоподобный полимер содержит атом азота.

[8] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[7], где каучукоподобный полимер имеет степень модификации, измеренную с помощью колоночной адсорбционной ГПХ (GPC) 40% масс. или больше.

[9] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[8], где каучукоподобный полимер имеет йодное число от 10 до 250 и 3% масс. или больше этиленовой структуры.

[10] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[9], где

формованное изделие из каучукоподобного полимера представляет собой прямоугольный параллелепипед, и

упаковочная пленка обращена, по меньшей мере, к трем поверхностям прямоугольного параллелепипеда и имеет отверстия в каждой из поверхностей.

[11] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[10], где

упаковочная пленка представляет собой однослойную пленку, образованную из пленки, выбираемой из группы, состоящей из полиэтиленовой смолы, полистирольной смолы, нейлоновой смолы, полиэтилентерефталатной смолы и сополимера этилена и винилового спирта, или многослойную пленку, образованную из двух или нескольких, выбираемых из этой группы.

[12] Упакованное формованное изделие в соответствии с любым из пунктов [1]-[11], где упаковочная пленка имеет скорость пропускания водяного пара при 40°C и 90% ОВ (относительная влажность) 5 г/м2⋅день или больше.

[13] Сшивающая каучуковая композиция в виде смеси

упакованного формованного изделия в соответствии с любым из пунктов [1]-[12], и

0,1 масс.ч. или больше и 20 масс.ч. или меньше сшивающего агента относительно общего количества 100 масс.ч. каучукового компонента в упакованном формованном изделии.

[14] Способ получения упакованного формованного изделия, включающий

стадию полимеризации мономера в растворе с получением раствора, содержащего каучукоподобный полимер, имеющий средневесовую молекулярную массу 100000 или больше,

стадию удаления растворителя из раствора, содержащего каучукоподобный полимер,

стадию формования каучукоподобного полимера с получением формованного изделия, и

стадию покрывания формованного изделия упаковочной пленкой, где

часть упаковочной пленки, обращенная к формованному изделию, удовлетворяет следующим условиям (1) и (2):

<Условие (1)>: эта часть имеет 50 или больше отверстий,

<Условие (2)>: доля общей площади отверстий составляет 0,1% или больше и 15% или меньше относительно общей площади части, обращенной к формованному изделию.

[15] Способ получения сшивающей каучуковой композиции, включающий

стадию переработки упакованного формованного изделия в соответствии с любым из пунктов [1]-[12] без отслаивания упаковочной пленки, находящейся в упакованном формованном изделии.

[16] Протектор для шины, содержащий упакованное формованное изделие в соответствии с любым из пунктов [1]-[12] или сшивающую каучуковую композицию в соответствии с пунктом [13].

Положительные эффекты изобретения

[0008] В соответствии с настоящим изобретением получают упакованное формованное изделие, в котором, даже если каучукоподобный полимер почти не течет в холодном состоянии, конденсат в упаковочной пленке легко исчезает.

Краткое описание чертежей

[0009]

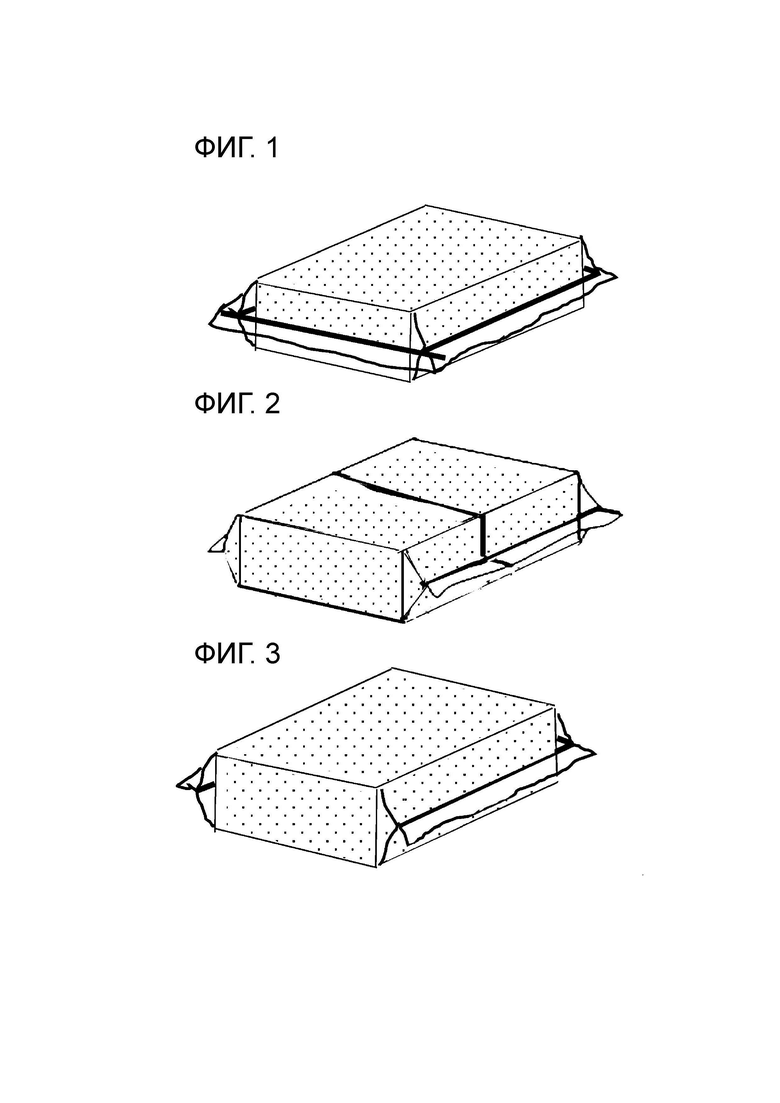

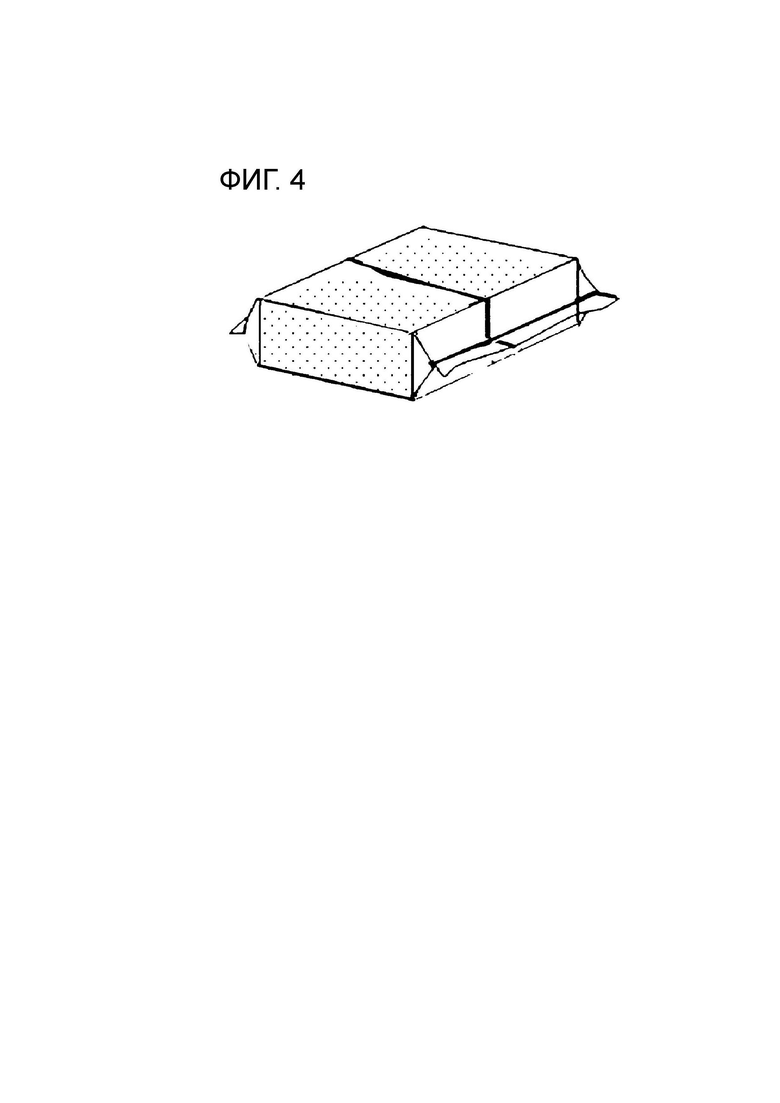

ФИГ. 1: Схематичный вид, иллюстрирующий вариант, где пленку с отверстиями и пленку без отверстий используют соответственно на верхней поверхности и нижней поверхности формованного изделия, а формованное изделие упаковано с помощью таких двух пленок и четыре боковые поверхности подвергнуты горячему склеиванию.

ФИГ. 2: Схематичный вид, иллюстрирующий вариант, где формованное изделие упаковано с помощью двух пленок верхней и нижней, каждая из которых имеет отверстия, и одна из подвергаемых горячему склеиванию частей четырех боковых поверхностей смещена в сторону верхней поверхности или нижней поверхности, а три боковые поверхности подвергнуты горячему склеиванию.

ФИГ. 3: Схематичный вид, иллюстрирующий вариант, где формованное изделие упаковано с помощью одной пленки, имеющей отверстия, и три боковые поверхности подвергнуты горячему склеиванию.

ФИГ. 4: Схематичный вид, иллюстрирующий вариант, где формованное изделие упаковано с помощью одной пленки, не имеющей отверстий на площади в пределах 20% от обоих концов на более коротких сторонах пленки, и имеющей отверстия на площади 60%, соответствующей центральным частям более коротких сторон, и три боковые поверхности подвергнуты горячему склеиванию.

Описание вариантов осуществления

[0010] Далее подробно описан вариант осуществления настоящего изобретения (далее называемый «настоящим вариантом осуществления»).

Следует отметить, что приведенный ниже вариант является только иллюстрацией для описания настоящего изобретения и что настоящее изобретение, как предполагают, не ограничено следующим содержанием, а настоящее изобретение может быть реализовано с разными модификациями, выполненными в рамках его объема.

[0011] Упакованное формованное изделие

Упакованное формованное изделие по настоящему варианту осуществления включает

формованное изделие из каучукоподобного полимера, имеющего средневесовую молекулярную массу 100000 или больше, и

упаковочную пленку, упаковывающую формованное изделие.

Часть упаковочной пленки, обращенная к формованному изделию, удовлетворяет следующим условиям (1) и (2):

<Условие (1)>: эта часть имеет 50 или больше отверстий,

<Условие (2)>: доля общей площади отверстий составляет 0,1% или больше и 15% или меньше относительно общей площади части, обращенной к формованному изделию.

Описанная выше конфигурация дает упакованное формованное изделие, в котором конденсат в упаковочной пленке легко исчезает.

«Часть, обращенная к формованному изделию» в данном случае относится к части упаковочной пленки, которая обращена к формованному изделию в качестве объекта, подлежащего упаковке, когда формованное изделие упаковано упаковочной пленкой, и также охватывает оба состояния, где эта часть находится в контакте и не находится в контакте с формованным изделием. Следует отметить, что «часть, обращенная к формованному изделию» не включает площадь части упаковочной пленки, которая является частью, запечатанной при упаковке.

[0012] Каучукоподобный полимер

Упакованное формованное изделие по настоящему варианту осуществления включает формованное изделие из каучукоподобного полимера, имеющего средневесовую молекулярную массу 100000 или больше (далее иногда обозначается просто как «формованное изделие»).

Когда средневесовая молекулярная масса каучукоподобного полимера составляет 100000 или больше, формованное изделие, как правило, почти плохо течет в холодном состоянии. В случае, где каучукоподобный полимер представляет собой так называемый блок-сополимер, средневесовая молекулярная масса 100000 или больше позволяет предупреждать эффект холодного течения формованного изделия, а в случае, где каучукоподобный полимер представляет собой статистический сополимер, средневесовая молекулярная масса 200000 или больше предпочтительна с точки зрения предупреждения холодного течения.

[0013] Средневесовая молекулярная масса каучукоподобного полимера

Хотя каучукоподобный полимер может включать или не включать этиленовую структуру, каучукоподобный полимер при наличии этиленовой структуры имеет повышенную вязкость по Муни, описанную ниже, даже при низкой средневесовой молекулярной массе, и, следовательно, каучукоподобный полимер, имеющий этиленовую структуру, и каучукоподобный полимер, не имеющий этиленовую структуру, отличаются по предпочтительному интервалу средневесовой молекулярной массы в упакованном формованном изделии по настоящему варианту осуществления.

В данном случае «этиленовая структура» означает структуру, образованную при полимеризации этилена. «Этиленовая структура» сама по себе образована одинарной связью и не включает двойную связь в отличие от этилена или т.п. Соответственно, «этиленовая структура» в данном случае не ограничена структурой, образованной непосредственно из этилена. Например, структура, полученная после полимеризации бутадиена путем 1,4-связывания, также соответствует «этиленовой структуре».

Каучукоподобный полимер предпочтительно не имеет этиленовой структуры, поэтому холодное течение, как правило, не встречается при средневесовой молекулярной массе 300000 или больше. В таком случае средневесовая молекулярная масса каучукоподобного полимера более предпочтительно составляет 400000 или больше, также предпочтительно 600000 или больше, еще более предпочтительно 800000 или больше. Таким образом, средневесовая молекулярная масса предпочтительно составляет 1300000 или меньше, более предпочтительно 1000000 или меньше с точки зрения формуемости каучукоподобного полимера и силы адгезии между упаковочной пленкой и формованным изделием.

Каучукоподобный полимер, если он имеет этиленовую структуру, как правило, плохо течет в холодном состоянии, когда он имеет средневесовую молекулярную массу 100000 или больше, и средневесовая молекулярная масса составляет предпочтительно 300000 или больше и более предпочтительно 350000 или больше. С другой стороны, средневесовая молекулярная масса составляет предпочтительно 800000 или меньше и более предпочтительно 600000 или меньше с точки зрения формуемости каучукоподобного полимера и силы адгезии между упаковочной пленкой и формованным изделием.

[0014] Каучукоподобный полимер, не имеющий этиленовую структуру, и каучукоподобный полимер, имеющий этиленовую структуру, выступающие в качестве каучукоподобного полимера, находящегося в упакованном формованном изделии по настоящему варианту осуществления, хотя и отличаются по предпочтительному интервалу средневесовой молекулярной массы, как описано выше, являются одинаковыми по молекулярно-массовому распределению, содержанию звена винилароматического мономера, содержанию блока винилароматического мономера, содержанию винильной связи, температуре стеклования, коэффициенту релаксации по Муни, вязкости по Муни, модификатору, степени модификации, связующему агенту, разветвленной структуре и предпочтительным условиям добавления добавки после процесса полимеризации, способа удаления растворителя из раствора полимера и способа формования каучукоподобного полимера.

[0015] Каучукоподобный полимер, находящийся в формованном изделии в упакованном формованном изделии по настоящему варианту осуществления, может иметь любую структуру, представленную как R, (R)n-X, R-B, R-B-R или (R-B)n-X.

В каждой формуле R означает полимерный блок сопряженного диена, блок статистического сополимера винилароматического углеводорода и сопряженного диена или блок гидрированного продукта полимерного блока сопряженного диена или блока статистического сополимера; B означает полимерный блок винилароматического углеводорода; n означает целое число 1 или больше; а X означает остаток связующего агента или модификатора.

Каучукоподобный полимер, который имеет любую такую структуру, почти не течет в холодном состоянии по сравнению со статистическим полимером и полимером сопряженного диена, каждый из которых не имеет полимерного блока винилароматического углеводорода, представленного B, и, следовательно, упакованное формованное изделие, в котором упаковано формованное изделие из каучукоподобного полимера, имеющего любую такую структуру, как правило, включает конденсат. Размер и доля полимерного блока винилароматического углеводорода, представленного как B, обычно оказывают влияние на легкость холодного течения каучукоподобного полимера.

Статистический полимер, не включающий полимерный блок винилароматического углеводорода, представленный B, представляет собой полимер, содержащий меньше чем 2% масс. B, и в этом случае, как полагают, В не присутствует, а структуру обозначают как R или (R)n-X.

В структуре каучукоподобного полимера, используемого в настоящем варианте осуществления, R может представлять собой любой из полимерного блока сопряженного диена, блока статистического сополимера винилароматического углеводорода и сопряженного диена или блока гидрированного продукта полимерного блока сопряженного диена или блока статистического сополимера. Микроструктура особенно не ограничена, и каждая полученная из мономера структура может быть распределена равномерно или может быть распределена конусообразным, ступенчатым, выпуклым или вогнутым образом. Каждая такая система распределения может сосуществовать во множестве.

В настоящем варианте осуществления R и B в каучукоподобном полимере могут быть распределены полностью блочным образом или могут быть распределены так называемым конусообразным блочным образом, так что содержание связи винилароматического углеводорода непрерывно растет от содержания в R в направлении содержания в B. В таком случае такой конусообразный фрагмент находится в R.

[0016] Отношение R/B (массовое отношение) в каучукоподобном полимере, используемом в упакованном формованном изделии по настоящему варианту, составляет предпочтительно 97/3 или меньше, более предпочтительно 95/5 или меньше и также предпочтительно 90/10 или меньше с точки зрения стабильности при хранении формованного изделия при обычной температуре. В этой связи отношение R/B (массовое отношение) составляет предпочтительно 30/70 или больше, более предпочтительно 35/65 или больше и также предпочтительно 40/60 или больше с точки зрения формуемости.

[0017] В формуле (R-B)n-X «X» означает остаток модификатора, когда n равно 1, и «X» означает остаток связующего агента, когда n имеет значение 2 или больше. В формуле n предпочтительно означает целое число от 1 до 8, более предпочтительно целое число от 1 до 6 и также предпочтительно целое число от 1 до 4.

«Остаток» означает структурный фрагмент, полученный путем замещения уходящей группы в модификаторе и/или связующем агенте активным в полимеризации концом, и, следовательно, путем отщепления уходящей группы и связывания с полимером. В случае, где связующий агент содержит функциональную группу, такую как азот, отличную от уходящей группы, связующий агент выполняет как функцию связывания, так и функцию модификации, а «X» также действует как остаток модификатора.

Реакция модификации и реакция связывания, как привило, легко происходят со структурой, где полимер сопряженного диена с низкой молекулярной массой или статистический сополимер низкомолекулярного сопряженного диена и винилароматического углеводорода связан с концом полимерного блока винил-ароматического углеводорода полимерного блока винил-ароматического углеводорода, представленного как B, причем конец связан со связующим агентом или с модификатором X.

[0018] Полимерный блок винилароматического углеводорода относится к блоку, включающему цепочку из восьми или более мономерных звеньев винилароматического углеводорода.

Форма полимерного блока винилароматического углеводорода особенно не ограничена, и, в частности, например, когда каучукоподобный полимер представляет собой бутадиен-стирольный сополимер, полимер может быть разложен по методу Kolthoff (метод, описанный в публикации I.M. KOLTHOFF, et al., J. Polym. Sci. 1,429 (1946)) и может быть проанализировано количество полистирола, нерастворимого в метаноле. В качестве другого метода измерения может быть использован известный метод, описанный в международной публикации № WO2014/133097, такой как измерение цепочки стирольных звеньев с помощью ЯМР (NMR).

[0019] В настоящем варианте осуществления доля полимерного блока винилароматического углеводорода, представленного как B, и доля полимерного блока сопряженного диена, представленного как R, блока статистического сополимера винилароматического углеводорода и сопряженного диена или блока гидрированного продукта полимерного блока сопряженного диена или блока статистического сополимера могут быть измерены методом, описанным ниже в примерах.

Содержание полимерного блока винилароматического углеводорода в каучукоподобном полимере можно контролировать так, чтобы оно попадало в описанный выше числовой интервал, за счет способа добавления мономера, добавления полимеризационной добавки, температуры полимеризации и т.п.

[0020] Молекулярно-массовое распределение

С точки зрения экономии топлива при использовании упакованного формованного изделия по настоящему варианту для материала шины молекулярно-массовое распределение (средневесовая молекулярная масса/среднечисленная молекулярная масса) каучукоподобного полимера составляет предпочтительно 2,0 или меньше, более предпочтительно 1,8 или меньше и также предпочтительно 1,6 или меньше. С другой стороны, с точки зрения перерабатываемости каучуковой композиции, в которой используют каучукоподобный полимер, молекулярно-массовое распределение предпочтительно составляет 1,05 или больше, более предпочтительно 1,2 или больше, также предпочтительно 1,4 или больше.

Средневесовая молекулярная масса и молекулярно-массовое распределение каучукоподобного полимера могут быть рассчитаны на основании молекулярной массы в значениях полистирола, измеренной с помощью ГПХ (GPC, гельпроникающая хроматография).

Средневесовую молекулярную массу и молекулярно-массовое распределение можно контролировать так, чтобы они попадали в описанные выше числовые интервалы, за счет регулирования температуры полимеризации в процессе полимеризации и полярного соединения, связующего агента и т.п., добавляемых при полимеризации.

[0021] Содержание винилароматического мономерного звена

Содержание винилароматического мономерного звена в каучукоподобном полимере составляет предпочтительно 5% масс. или больше, более предпочтительно 10% масс. или больше, также предпочтительно 15% масс. или больше и еще более предпочтительно 20% масс. или больше с точки зрения сопротивления деформации формованного изделия при транспортировке, а также прочности на разрыв и сопротивления проскальзыванию на мокрой дороге, получаемых при применении в протекторе шины.

С другой стороны, с точки зрения сопротивления разрезанию при измерении формованного изделия в форме листа или в форме блока, силы адгезии упаковочной пленки и трудности разрыва упаковочной пленки, а также с точки зрения экономии топлива и стойкости к истиранию, получаемым при применении в протекторе шины, это содержание составляет предпочтительно 45% масс. или меньше, более предпочтительно 30% масс. или меньше и также предпочтительно 25% масс. или меньше.

Если необходим высокий модуль упругости как в элементе шины со спущенным давлением или т.п., содержание предпочтительно составляет 30% масс. или больше.

[0022] Блок винилароматического мономера

Содержание блока винилароматического мономера в каучукоподобном полимере предпочтительно составляет меньше чем 10% масс.

Блок винилароматического мономера относится к блоку, включающему цепочку из восьми или более винилароматических мономерных звеньев.

Когда содержание блока винилароматического мономера составляет меньше чем 10% масс., формуемость каучукоподобного полимера или каучуковой композиции, в который используют полимер, в формованное изделие в форме листа или в форме блока, сила адгезии упаковочной пленки и сопротивление резанию при измерении формованного изделия в форме листа или в форме блока, как правило, являются прекрасными.

Содержание блока винилароматического мономера более предпочтительно составляет 7% масс. или меньше, также предпочтительно 5% масс. или меньше и еще более предпочтительно 3% масс. или меньше.

С точки зрения гибкости каучукоподобного полимера и каучуковой композиции, в которой используют полимер, количество блоков винилароматического мономера, каждый из которых включает цепочку из 30 или более винилароматических мономерных звеньев, является предпочтительно небольшим или равно нулю. Содержание блока винилароматического мономера может быть конкретно измерено, например, когда каучукоподобный полимер представляет собой бутадиен-стирольный сополимер, путем разложения по методу Kolthoff (метод, описанный в публикации I.M. KOLTHOFF, et al., J. Polym. Sci. 1,429 (1946)) для анализа количества полистирола, нерастворимого в метаноле.

Примеры другого метода включают известный метод, который описан в международной публикации № WO2014/133097, такой как измерение цепочки стирольных звеньев с помощью ЯМР.

Содержание блока винилароматического мономера в каучукоподобном полимере можно контролировать так, чтобы оно попадало в описанный выше числовой интервал, путем корректировки способа добавления винилароматического мономера, количества добавления полимеризационной добавки, температуры полимеризации и т.п.

[0023] Содержание винильной связи

Содержание винильной связи (которое представляет собой содержание винильной связи мономерного звена сопряженного диена до гидрирования при гидрировании и получении каучукоподобного полимера) в мономерном звене сопряженного диена каучукоподобного полимера составляет предпочтительно 10% мол. или больше и более предпочтительно 20% мол. или больше с точки зрения производительности каучукоподобного полимера и высокого сопротивления проскальзыванию на мокрой дороге, достигаемого при применении в материале шины.

С точки зрения механической прочности, достигаемой при применении в материале шины, содержание винильной связи составляет предпочтительно 75% мол. или меньше, более предпочтительно 60% мол. или меньше, также предпочтительно 45% мол. или меньше и еще более предпочтительно 30% мол. или меньше.

Содержание винильной связи в каучукоподобном полимере можно контролировать так, чтобы оно попадало в описанный выше числовой интервал, за счет регулирования температуры полимеризации, а также типа, количества компаундирования и т.п. полярного соединения, добавляемого при полимеризации.

Содержание винильной связи может быть измерено методом ЯМР.

[0024] Температура стеклования

Температура стеклования каучукоподобного полимера равна предпочтительно -90°C или больше, более предпочтительно -80°C или больше и также предпочтительно -75°C или больше с точки зрения сопротивления деформации при вибрации во время транспортировки упакованного формованного изделия и прочности на разрыв сшивающей каучуковой композиции, содержащей каучукоподобный полимер.

С другой стороны, с точки зрения гибкости сшивающей каучуковой композиции, содержащей каучукоподобный полимер, и сопротивления резанию упаковочной пленки температура стеклования составляет предпочтительно 0°C или меньше, более предпочтительно -15°C или меньше, также предпочтительно -30°C или меньше и еще более предпочтительно -40°C или меньше.

Что касается температуры стеклования каучукоподобного полимера, то вершину пика (точка перегиба) дифференциальной кривой ДСК (DSC), полученной путем записи кривой ДСК во время повышения температуры в заданном температурном интервале в соответствии со стандартом ISO 22768:2006, определяют как температуру стеклования каучукоподобного полимера.

[0025] Коэффициент релаксации по Муни

Коэффициент релаксации по Муни (MSR), измеренный при 100°C, каучукоподобного полимера в качестве материала формованного изделия или каучуковой композиции, в которой используется каучукоподобный полимер, в упакованном формованном изделии по настоящему варианту осуществления составляет предпочтительно 0,8 или меньше, более предпочтительно 0,7 или меньше и также предпочтительно 0,6 или меньше с точки зрения устойчивости против слипания упакованного формованного изделия.

Коэффициент релаксации по Муни служит в качестве показателя запутанности молекул в каучукоподобном полимере, и более низкий коэффициент релаксации по Муни означает большую запутанность. Коэффициент релаксации по Муни может быть уменьшен путем повышения молекулярной массы каучукоподобного полимера, увеличения числа разветвлений с помощью связующего агента, разветвляющего агента и т.п. и снижения количества добавления мягчителя каучука и, следовательно, увеличения вязкости по Муни, и каждое значение можно контролировать так, чтобы оно попадало в описанный выше числовой интервал, за счет регулирования этих условий.

[0026] Коэффициент релаксации по Муни может быть определен путем отбора образца из формованного изделия, где упаковочную пленку удаляют с упакованного формованного изделия по настоящему варианту; образец подогревают при 100°C в течение 1 минуты, затем вращают ротор при 2 об/мин и через 4 минуты измеряют вязкость по Муни (ML(1+4)) по крутящему моменту; после этого ротор сразу же останавливают и записывают крутящий момент каждые 0,1 сек между 1,6 и 5 сек после остановки в значениях единицы Муни, определяют наклон линии при двойном логарифмическом построении графика зависимости крутящего момента и времени (сек) и определяют абсолютное значение наклона как коэффициент релаксации по Муни.

Более конкретно, коэффициент релаксации по Муни может быть измерен методом, описанным ниже в примерах.

[0027] Вязкость по Муни

Вязкость по Муни, измеренная при 100°C, каучукоподобного полимера, находящегося в упакованном формованном изделии по настоящему варианту осуществления, или каучуковой композиции, в которой используется каучукоподобный полимер, составляет предпочтительно 40 или больше, более предпочтительно 50 или больше и также предпочтительно 55 или больше с точки зрения сопротивления деформации при вибрации во время транспортировки упакованного формованного изделия по настоящему варианту, а также стойкости к истиранию, стабильности при перемешивании и прочности на разрыв, достигаемых, когда сшивающую каучуковую композицию, содержащую каучукоподобный полимер, используют в шине.

С другой стороны, с точки зрения производительности каучукоподобного полимера и каучуковой композиции и перерабатываемости, получаемой при получении каучуковой композиции смешанной с наполнителем и т.п., вязкость по Муни составляет предпочтительно 170 или меньше, более предпочтительно 150 или меньше, также предпочтительно 130 или меньше и еще более предпочтительно 110 или меньше.

Вязкость по Муни может быть измерена методом, предписанным в стандарте ISO 289.

Вязкость по Муни каучукоподобного полимера и каучуковой композиции можно контролировать так, чтобы она попадала в описанный выше числовой интервал, за счет регулирования молекулярной массы каучукоподобного полимера, числа разветвлений с помощью связующего агента, разветвляющего агента и т.п., молекулярно-массового распределения, содержания мягчителя и т.п.

[0028] Модификация и степень модификации

Каучукоподобный полимер предпочтительно содержит атом азота и/или атом олова, более предпочтительно содержит атом азота с точки зрения сопротивления отслаиванию каучукоподобного полимера от формованного изделия из каучукоподобного полимера, сопротивления деформации при вибрации во время транспортировки упакованного формованного изделия и экономии топлива, достигаемой при применении в материале шины.

Каучукоподобный полимер предпочтительно имеет степень модификации, измеренную колоночной адсорбционной ГПХ, 40% масс. или больше, более предпочтительно 60% масс. или больше и также предпочтительно 70% масс. или больше с точки зрения, в добавление к описанным выше характеристикам, диспергируемости диоксида кремния при применении в шине в виде материала, содержащего диоксид кремния.

В данном случае «степень модификации» относится к массовому отношению полимера, имеющего содержащую атом азота функциональную группу, относительно общего количества каучукоподобного полимера.

Положение, в которое вводят атом азота в каучукоподобном полимере, может быть любым положением из числа конца начала полимеризации, молекулярной цепочки (включая привитый продукт) и конца полимеризации каучукоподобного полимера.

Степень модификации можно контролировать так, чтобы она попадала в описанный выше числовой интервал, путем регулирования температуры полимеризации и количества модификатора, добавляемого в процессе модификации во время полимеризации.

[0029] В случае, где каучукоподобный полимер представляет собой модифицированный полимер, модифицирующую группу вводят предпочтительно со связующим агентом, содержащим атом олова или атом азота, с точки зрения производительности полимеризации, высокой степени модификации, а также стойкости к истиранию и экономии топлива, достигаемым при применении в материале шины. Более предпочтительно атом азота вводят, например, со связующим агентом, содержащим атом азота.

[0030] В качестве связующего агента, содержащего атом азота, с точки зрения производительности полимеризации и высокой степени модификации предпочтительными являются изоцианатное соединение, изотиоцианатное соединение, производное изоциануровой кислоты, карбонильное соединение с азотсодержащей группой, винильное соединение с азотсодержащей группой, эпокси-соединение с азотсодержащей группой, алкоксисилановое соединение с азотсодержащей группой и т.п.

Среди этих связующих агентов, содержащих атом азота, с точки зрения производительности полимеризации каучукоподобного полимера, высокой степени модификации и прочности на разрыв, достигаемой при применении в материале шины, более предпочтительно алкоксисилановое соединение с азотсодержащей группой.

Примеры алкоксисиланового соединения, содержащего азотсодержащую группу, включают, но без ограничения ими, 2,2-диметокси-1-(3-триметоксисилилпропил)-1-аза-2-силациклопентан, 2,2-диэтокси-1-(3-триэтоксисилилпропил)-1-аза-2-силациклопентан, 2,2-диметокси-1-(4-триметоксисилилбутил)-1-аза-2-силациклогексан, 2,2-диметокси-1-(5-триметоксисилилпентил)-1-аза-2-силациклогептан, 2,2-диметокси-1-(3-диметоксиметилсилил-пропил)-1-аза-2-силациклопентан, 2,2-диэтокси-1-(3-диэтоксиэтил-силилпропил)-1-аза-2-силациклопентан, 2-метокси-2-метил-1-(3-триметоксисилилпропил)-1-аза-2-силациклопентан, 2-этокси-2-этил-1-(3-триэтоксисилилпропил)-1-аза-2-силациклопентан, 2-метокси-2-метил-1-(3-диметоксиметилсилилпропил)-1-аза-2-силациклопентан и 2-этокси-2-этил-1-(3-диэтоксиэтилсилилпропил)-1-аза-2-силацикло-пентан, трис(3-триметоксисилилпропил)амин, трис(3-метил-диметоксисилилпропил)амин, трис(3-триэтоксисилилпропил)амин, трис(3-метилдиэтоксисилилпропил)амин, трис(триметоксисилил-метил)амин, трис(2-триметоксисилилэтил)амин и трис(4-триметокси-силилбутил)амин, тетракис[3-(2,2-диметокси-1-аза-2-сила-циклопентан)пропил]-1,3-пропандиамин, тетракис(3-триметокси-силилпропил)-1,3-пропандиамин, тетракис(3-триметоксисилил-пропил)-1,3-бисаминометилциклогексан и N1-(3-(бис(3-(триметокси-силил)пропил)амино)пропил)-N1-метил-N3-(3-(метил(3-(триметокси-силил)пропил)амино)пропил)-N3-(3-(триметоксисилил)пропил)-1,3-пропандиамин.

[0031] Каучукоподобный полимер, имеющий этиленовую структуру

Каучукоподобный полимер, используемый в формованном изделии, находящемся в упакованном формованном изделии по настоящему варианту осуществления, предпочтительно имеет йодное число от 10 до 250 и 3% масс. или больше этиленовой структуры (далее эта структура может быть обозначена как «каучукоподобный полимер, имеющий этиленовую структуру») с точки зрения низкого содержания остаточной воды в каучукоподобном полимере.

[0032] Йодное число каучукоподобного полимера, имеющего этиленовую структуру, предпочтительно составляет 10 или больше, более предпочтительно 15 или больше, также предпочтительно 30 или больше, еще более предпочтительно 50 или больше и даже более также предпочтительно 70 или больше с точки зрения силы адгезии упаковочного листа к формованному изделию и легкости сшивания.

С другой стороны, с точки зрения сопротивления деформации при вибрации во время транспортировки упакованного формованного изделия по настоящему варианту осуществления, атмосферостойкости и устойчивости к разложению во времени каучукоподобного полимера, а также механической прочности и стойкости к истиранию, достигаемых в форме шины, йодное число каучукоподобного полимера предпочтительно составляет 250 или меньше, более предпочтительно 200 или меньше, также предпочтительно 170 или меньше, еще более предпочтительно 140 или меньше, также даже более предпочтительно 110 или меньше и особенно предпочтительно 80 или меньше.

Йодное число может быть измерено в соответствии с методом, описанным в стандарте «JIS K 0070:1992».

Йодное число представляет собой число в значениях массы в граммах йода, соответствующей количеству галогена, реагирующего со 100 г целевого вещества, и, следовательно это число выражают в единицах «г/100 г».

Мономер сопряженного диена имеет двойную связь даже после полимеризации, и, следовательно, например, если сополимер мономера сопряженного диена и винилароматического мономера используют в качестве каучукоподобного полимера в способе производства каучукоподобного полимера, описанном ниже, йодное число каучукоподобного полимера меньше, когда меньше содержание мономера сопряженного диена. С другой стороны, если полимеризованный продукт мономера сопряженного диена гидрирован, йодное число будет меньше, так как степень гидрирования будет выше.

Йодное число каучукоподобного полимера можно контролировать так, чтобы оно попадало в описанный выше числовой интервал, путем регулирования количества мономера сопряженного диена или т.п., имеющего ненасыщенную связь, условий полимеризации, таких как время полимеризации и температура полимеризации, а также условий, используемых в процессе гидрирования, таких как степень гидрирования и время гидрирования.

[0033] Каучукоподобный полимер, содержащий этиленовую структуру в количестве предпочтительно 3% масс. или больше, более предпочтительно 5% масс. или больше, также предпочтительно 30% масс. или больше и еще более предпочтительно 40% масс. или больше, предпочтителен с точки зрения механической прочности.

Каучукоподобный полимер имеет предпочтительно 90% масс. или меньше, более предпочтительно 80% масс. или меньше и также предпочтительно 70% масс. или меньше этиленовой структуры.

Когда каучукоподобный полимер содержит 90% масс. или меньше этиленовой структуры, формуемость каучуковой композиции, в которой используют каучукоподобный полимер, в формованное изделие в форме листа или в форме блока, как правило, превосходными являются сила адгезии упаковочной пленки и каучукоподобная эластичность каучуковой композиции, в которой используют каучукоподобный полимер.

В каучукоподобном полимере, имеющем этиленовую структуру, этиленовая структура охватывает разные виды, например, этиленовую структуру, полученную сополимеризацией этиленового мономера, и этиленовую структуру, полученную полимеризацией мономера сопряженного диена и затем гидрированием полученного продукта. Например, при гидрировании 1,4-бутадиенового звена получают две этиленовые структуры, а при гидрировании 1,4-изопренового звена получают одну пропиленовую структуру и одну этиленовую структуру.

В каучукоподобном полимере, имеющем этиленовую структуру, доля этиленовой структуры может быть измерена с помощью метода, описанного ниже в примерах, и ее можно контролировать так, чтобы она попадала в описанный выше числовой интервал, за счет регулирования количества добавленного этилена, количества добавленного мономера сопряженного диена, степени гидрирования и т.п.

[0034] Каучукоподобный полимер с этиленовой структурой, предпочтительно содержит мономерное звено, имеющее ненасыщенную группу, например, мономерное звено сопряженного диена или мирцен, с содержанием 2% масс. или больше. С точки зрения экономической эффективности и производительности более предпочтительно присутствие мономерного звена сопряженного диена.

Мономерное звено сопряженного диена или мирцен, содержащиеся в качестве компонента каучукоподобного полимера, имеющего этиленовую структуру, имеют двойную связь, и, следовательно, выполняют функцию сшиваемой ненасыщенной группы.

[0035] Содержание мономерного звена, имеющего ненасыщенную группу, такого как мономерное звено сопряженного диена или мирцен, в каучукоподобном полимере с этиленовой структурой тесно связано с описанным выше йодным числом.

Когда содержание мономерного звена, имеющего ненасыщенную группу, такого как мономерное звено сопряженного диена или мирцен, составляет 2% масс. или больше, полученный продукт является превосходным по легкости сшивания. Содержание мономерного звена, имеющего ненасыщенную группу, такого как мономерное звено сопряженного диена или мирцен, составляет более предпочтительно 3% масс. или больше и также предпочтительно 6% масс. или больше.

Содержание мономерного звена, имеющего ненасыщенную группу, такого как мономерное звено сопряженного диена или мирцен, составляет предпочтительно 50% масс. или меньше, более предпочтительно 30% масс. или меньше и также предпочтительно 20% масс. или меньше. В таком случае атмосферостойкость и устойчивость к разложению во времени, как правило, являются превосходными.

С точки зрения экономической эффективности и производительности мономерным звеном, имеющим ненасыщенную группу, таким как мономерное звено сопряженного диена или мирцен, особенно предпочтительно является мономерное звено сопряженного диена.

Содержание мономерного звена, имеющего ненасыщенную группу, такого как мономерное звено сопряженного диена или мирцен, в каучукоподобном полимере с этиленовой структурой, может быть измерено с помощью метода, описанного ниже в примерах, и его можно контролировать так, чтобы оно попадало в описанный выше числовой интервал, путем регулирования количества добавленного мономера, имеющего ненасыщенную группу, такого как мономер сопряженного диена или мирцен, описанного ниже, а также степени гидрирования мономера сопряженного диена.

[0036] Способ получения каучукоподобного полимера

Каучукоподобный полимер, используемый в формованном изделии, находящемся в упакованном формованном изделии по настоящему варианту осуществления, получают полимеризацией или сополимеризацией, по меньшей мере, мономера сопряженного диена, или полимеризацией или сополимеризацией, по меньшей мере, мономера сопряженного диена и затем гидрированием некоторых или большинства двойных связей полимера, или сополимеризацией, по меньшей мере, этилена и другого мономера.

[0037] Стадия полимеризации

Примерами предпочтительного способа полимеризации или сополимеризации, по меньшей мере, мономера сопряженного диена являются, но без ограничения ими, способ, включающий полимеризацию мономера сопряженного диена анионной полимеризацией с разными добавками при различных условиях, как описано в выложенном патенте Японии № 2005-290355, выложенном патенте Японии № H11-189616, выложенном патенте Японии № 2003-171418 и международной публикации № WO07/114203.

[0038] Примерами предпочтительного способа полимеризации или сополимеризации, по меньшей мере, мономера сопряженного диена и затем гидрирования полученного продукта, являются, но без ограничения ими, способ, включающий полимеризацию мономера сопряженного диена анионной полимеризацией с разными добавками при различных условиях и гидрирование полученного продукта при необходимости после сополимеризации с другим мономером, как описано в международной публикации № WO96/05250, выложенном патенте Японии № 2000-053706, международной публикации № WO2003/085010, международной публикации № WO2019/151126, международной публикации № WO2019/151127, международной публикации № WO2002/002663 и международной публикации № WO2015/006179.

[0039] Примерами предпочтительного способа сополимеризации, по меньшей мере, этилена и мономера сопряженного диена являются, но без ограничения ими, способ, включающий добавление и сополимеризацию этилена, мономера сопряженного диена и при необходимости другого мономера координационной полимеризацией с разными добавками при различных условиях, как описано в международной публикации № WO2019/078083, международной публикации № WO2019/171679 и международной публикации № WO2019/142501.

[0040] Предпочтительные примеры мономера сопряженного диена, подходящего для способа полимеризации, включают, но без ограничения ими, 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен и 1,3-гептадиен. Из них с точки зрения промышленной доступности предпочтительны 1,3-бутадиен и изопрен, а 1,3-бутадиен более предпочтителен.

Может быть использован один из них отдельно или два или более из них могут быть использованы вместе.

[0041] Винилароматический мономер может быть использован в качестве винилароматического мономера в процессе полимеризации. Предпочтительные примеры винилароматического мономера включают, но без ограничения ими, стирол, п-метилстирол, α-метилстирол, винилэтилбензол, винилксилол, винилнафталин, дифенилэтилен, винилбензилдиметиламин, (4-винилбензил)диметиламиноэтиловый эфир, N, N-диметиламиноэтилстирол, N, N-диметиламинометилстирол и содержащий третичную аминогруппу дифенилэтилен (например, 1-(4-N, N-диметиламинофенил)-1-фенилэтилен). Из них с точки зрения промышленной доступности предпочтителен стирол.

Может быть использован один из них отдельно или два или более из них могут быть использованы вместе.

[0042] Предпочтительные примеры дополнительного мономера, полезного в процессе полимеризации, включают, но без ограничения ими, сложный эфир ненасыщенной карбоновой кислоты, ненасыщенную карбоновую кислоту, α,β-ненасыщенное нитрильное соединение, α-олефин (такой как бутилен, пропилен, бутилен, пентен и гексен), этилен, мирцен, этилиден норборнен, изопропилиден-норборнен, циклопентадиен и дивинилбензол.

[0043] Процесс полимеризации и процесс гидрирования каждый могут быть проведены периодическим способом или непрерывным способом.

Распределение в каучукоподобном полимере степени гидрирования и мономеров, таких как этилен, мономер сопряженного диена и винилароматический мономер, особенно не ограничены, но они могут присутствовать равномерно, неравномерно или с распределением.

[0044] Добавление добавки после процесса полимеризации

Любую добавку, такую как деактиватор или нейтрализатор, предпочтительно добавляют после процесса полимеризации каучукоподобного полимера с точки зрения того, что количество металла в каучуковой композиции, в которой используют каучукоподобный полимер, может быть легко скорректировано до предписанного количества.

Примеры деактивирующего агента включают, но без ограничения ими, воду и спирты, такие как метанол, этанол и изопропанол.

Примеры нейтрализатора включают, но без ограничения ими, карбоновые кислоты, такие как стеариновая кислота, олеиновая кислота и версатиковая кислота (смесь карбоновых кислот, имеющих от 9 до 11 атомов углерода, преимущественно 10 атомов углерода, и имеющих много разветвлений); водный раствор неорганической кислоты и газообразный диоксид углерода.

После процесса полимеризации каучукоподобного полимера предпочтительно добавляют стабилизатор каучука для предупреждения гелеобразования и стабильности обработки.

В качестве стабилизатора каучука могут быть использованы любые известные стабилизаторы, но без ограничения приведенными ниже, и антиоксиданты, такие как 2,6-ди-трет-бутил-4-гидрокси-толуол, н-октадецил-3-(4’-гидрокси-3’,5’-ди-трет-бутилфенол)-пропионат и 2-метил-4,6-бис[(октилтио)метил]фенол.

[0045] Для улучшения формуемости каучукоподобного полимера и перерабатываемости, достигаемых при смешении с неорганическим наполнителем и т.п. при производстве шины, после процесса полимеризации каучукоподобного полимера при необходимости может быть добавлен мягчитель каучука.

Если каучукоподобный полимер имеет высокую молекулярную массу, например, если средневесовая молекулярная масса превышает 1000000, мягчитель каучука предпочтительно используют в количестве от 15 до 30% масс. С другой стороны, если каучуковая композиция содержит наполнитель, смешанный с ней, мягчитель каучука предпочтительно используют в количестве от 1 до 15% масс., чтобы повысить степень свободы при смешении.

Содержание мягчителя каучука в каучукоподобном полимере более предпочтительно составляет 20% масс. или меньше, также предпочтительно 10% масс. или меньше и еще более предпочтительно 5% масс. или меньше с точки зрения предупреждения разложения со временем, возникающего в шине, содержащей каучукоподобный полимер.

Мягчитель каучука особенно не ограничен, и его примеры включают масло-наполнитель, жидкий каучук и смолу.

С точки зрения перерабатываемости, производительности и экономической эффективности мягчитель каучука предпочтительно представляет собой масло-наполнитель.

Предпочтительные примеры способа добавления мягчителя каучука к каучукоподобному полимеру включают, но без ограничения ими, способ, в котором мягчитель каучука добавляют к раствору каучукоподобного полимера и смешивают с ним, и полученный в результате раствор каучукоподобного полимера, содержащий мягчитель каучука, подвергают десольватации.

[0046] Предпочтительные примеры масла-наполнителя включают ароматическое масло, нафтеновое масло и парафиновое масло.

Из них с точки зрения экологической безопасности и с точки зрения предупреждения проступания масла и характеристик сцепления шины с мокрой дорогой предпочтителен масляный заменитель аромата, содержащий 3% масс. или меньше полициклического ароматического (PCA) компонента в соответствии с методом IP 346.

Примеры масляного заменителя аромата включают TDAE (очищенный дистиллированный ароматический экстракт (Treated Distillate Aromatic Extracts)) и MES (сольват слабой экстракции (Mild Extraction Solvate)), описанные в публикациях Kautschuk Gummi Kunststoffe 52 (12) 799 (1999) и RAE (Residual Aromatic Extracts).

[0047] Дополнительные добавки, отличные от описанных выше, также при необходимости могут быть добавлены к каучукоподобному полимеру.

В качестве такой добавки могут быть добавлены наполнитель, придающий липкость агент или т.п., описанные ниже, в процессе, проводимом перед формованием. В этом случае количество добавки составляет предпочтительно 15% масс. или меньше.

[0048] Способ удаления растворителя из раствора полимера

Примеры способа удаления растворителя из раствора полимера в способе получения каучукоподобного полимера включают способ с использованием промывки, отгонки паром, сушильного конвейера после обезвоживания, экструдера для удаления летучих компонентов, барабанной сушилки или резиносмесителя для удаления летучих компонентов.

С точки зрения того, что тепловая предыстория незначительна и что количество металла в каучуковой композиции, в которой используют каучукоподобный полимер, может быть легко скорректировано до желаемого количества, предпочтительным является способ с использованием, по меньшей мере, отпарки паром.

Примеры способа отпарки паром и способа обработки, проводимого до или после, включают способы, описанные выложенном патенте Японии № 10-168101, выложенном патенте Японии № 10-204136, международной заявке № WO2013/146530 и выложенном патенте Японии № 2019-131810.

В способе производства каучукоподобного полимера на предшествующей стадии проведения стадии экструдирования/сушки предпочтительно проводят стадию десольватации растворителя из раствора полимера путем отпарки паром и стадию просеивания путем отделения отпарной воды с извлечением из суспензии каучукоподобного полимера содержащей воду крошки.

На предшествующей стадии отпарки паром может быть проведена стадия промывки для повышения концентрации раствора.

Когда стадию десольватации с удалением растворителя из раствора каучукоподобного полимера путем отпарки паром проводят на предшествующем этапе стадии экструдирования/сушки, получают суспензию, в которой пористые гранулированные крошки, не содержащие растворитель, но содержащие воду, диспергированы в горячей воде.

Когда проводят стадию просеивания с извлечением из суспензии каучукоподобного полимера содержащей воду крошки путем отделения от отпарной воды, может быть получена пористая гранулированная крошка, содержащая воду. Кроме того, при необходимости предпочтительно проводят стадию обезвоживания отжимом для проведения дегидратации с помощью валков, шнекового отжимного устройства или т.п. За счет такой стадии дегидратации на предыдущей стадии экструдирования/сушки может быть получена содержащая воду крошка, в которой содержание воды уменьшено.

[0049] После стадии отпарки, как описано в международной публикации № WO2013/146530, предпочтительно проводят способ экструдирования/сушки и сушки горячим воздухом. В результате может быть получена пористая гранулированная крошка.

[0050] Размер частиц крошки каучукоподобного полимера предпочтительно составляет 0,1 мм или больше и более предпочтительно 0,5 мм или больше с точки зрения обеспечения устойчивости к отделению каучуковой композиции от формованного изделия и устойчивости к рассыпанию при сушке. С другой стороны, размер частиц крошки составляет предпочтительно 30 мм или меньше и более предпочтительно 20 мм или меньше с точки зрения способности к высыханию оставшегося в крошке растворителя и воды, и стойкости к набуханию формованного изделия, полученного путем формования каучуковой композиции, в которой использован каучукоподобный полимер.

Примеры способа регулирования размера частиц крошки, чтобы он попадал в описанный выше числовой интервал, включают способ, в котором удаляют растворитель и получают крошку, и способ регулирования путем обработки произведенной крошки.

Если размер частиц контролируют во время процесса, когда удаляют растворитель и получают крошку, используемый способ особенно не ограничен и может быть использован, например, способ, в котором корректируют молекулярную массу, состав или структуру полимера, способ, в котором регулируют количество мягчителя каучука, добавляемого к раствору полимера, способ, в котором регулируют размер отверстия фильеры экструзионной сушилки, или способ, в котором регулируют условия десольватации, проводимой с раствором полимера, помещенным в горячую воду.

Если размер частиц регулируют путем обработки последней полученной крошки, применяемый способ особенно не ограничен и может быть использован, например, способ, в котором крошку просеивают, или способ, в котором крошку измельчают и дробят с помощью смесителя или гранулятора.

[0051] Удельная площадь поверхности крошки с точки зрения удобообрабатываемости составляет предпочтительно от 0,7 до 3,2 м2/г и более предпочтительно от 1,0 до 3,0 м2/г.

Когда удельная площадь поверхности крошки составляет 0,7 м2/г или больше, площадь, где одна крошка находится в тесном контакте с другими крошками, присутствующими в формованном изделии, при формовании растет, и, следовательно, крошку трудно отделить от формованного изделия.

Когда удельная площадь поверхности крошки составляет 3,2 м2/г или меньше, частицы крошки при формовании сжимаются с высокой плотностью, уменьшая зазоры между крошками, и, следовательно, расширение формованного изделия может быть подавлено.

Способ регулирования удельной площади поверхности крошки, чтобы она попадала в описанный выше интервал, особенно не ограничен, и, например, может быть использован способ, в котором крошки каучукоподобного полимера просеивают, чтобы подогнать состав каждой группы просеянной крошки.

[0052] Количество растворителя, остающегося в каучукоподобном полимере в упакованном формованном изделии по настоящему варианту или только в каучукоподобном полимере, предпочтительно должно быть более низким с точки зрения уменьшения запаха и содержания ЛОС (VOC). Количество остающегося растворителя составляет предпочтительно 5000 ч/млн или меньше, более предпочтительно 3000 ч/млн или меньше и также предпочтительно 1500 ч/млн или меньше. С точки зрения баланса экономической эффективности это количество составляет предпочтительно 50 ч/млн или больше, более предпочтительно 150 ч/млн или больше и также предпочтительно 300 ч/млн или больше.

[0053] Содержание воды в каучукоподобном полимере в упакованном формованном изделии по настоящему варианту или только в каучукоподобном полимере составляет предпочтительно 0,05% масс. или больше и 1,5% масс. или меньше. С точки зрения уменьшения конденсата в формованном изделии каучукоподобного полимера в упакованном формованном изделии по настоящему варианту содержание воды относительно каучукоподобного полимера составляет предпочтительно 1,5% масс. или меньше, более предпочтительно 1% масс. или меньше и также предпочтительно 0,9% масс. или меньше. С другой стороны, содержание воды каучукоподобного полимера составляет предпочтительно 0,05% масс. или больше, более предпочтительно 0,08% масс. или больше, также предпочтительно 0,1% масс. или больше и еще более предпочтительно 0,2% масс. или больше с точки зрения ингибирования гелеобразования при сушке после удаления растворителя и ингибирования разложения каучука.

Другими словами, конденсат в формованном изделии каучукоподобного полимера в упакованном формованном изделии можно легко предупредить за счет снижения содержания воды в каучукоподобном полимере, но в таком случае требуются более жесткие условия на стадии десольватации растворителя каучукоподобного полимера, при этом гелеобразование в каучукоподобном полимере, как правило, легко растет. С таких точек зрения не только для сохранения качества каучукоподобного полимера, но также для решения проблем конденсата, хотя и внедрена стадия дегидратации, которая приводит к тому, что вода остается в формованном изделии каучукоподобного полимера, предпочтительно использовать упаковочную форму, в которой пары воды и конденсат, образовавшиеся при хранении формованного изделия из каучукоподобного полимера, исчезают за счет аэрации.

С другой стороны, с точки зрения предупреждения конденсата каучукоподобного полимера и стойкости к обесцвечиванию содержание воды предпочтительно составляет 1,5% масс. или меньше, более предпочтительно 1,0% масс. или меньше и также предпочтительно 0,8% масс. или меньше.

[0054] Способ формования каучукоподобного полимера, используемого в упакованном формованном изделии

Каучукоподобный полимер для использования в упакованном формованном изделии по настоящему варианту осуществления с точки зрения удобообрабатываемости предпочтительно подвергают формованию в форме листа или в форме блока.

Формованное изделие из каучукоподобного полимера более предпочтительно находится в форме блока, причем блок объемом 1000 см3 или больше является также предпочтительным, и более предпочтителен блок в виде прямоугольного параллелепипеда массой от 15 до 40 кг.

Размер формованного изделия особенно не ограничен, и подходящим является, например, изделие, имеющее ширину приблизительно от 300 до 400 мм, длину приблизительно от 600 до 800 мм и высоту приблизительно от 100 до 300 мм.

[0055] Формованное изделие из каучукоподобного полимера предпочтительно формуют способом, в котором получают крошки, имеющие удельную площадь поверхности от 0,7 до 3,2 м2/г, а полученные готовые крошки подвергают формованию прессованием.

С точки зрения формуемости предпочтительно проводить стадию просеивания крошки перед формованием.

Так как крошки находятся в тесном контакте друг с другом при формовании прессованием крошек, удельная площадь поверхности формованного изделия небольшая по сравнению с удельной площадью поверхности крошек. Тесный контакт между крошками при формовании прессованием можно контролировать путем регулирования молекулярной массы, состава и структуры каучукоподобного полимера, композиции мягчителя каучука, а также температуры и давления, применяемых при прессовании. Например, если удельная площадь поверхности формованного изделия должна быть уменьшена за счет повышения тесного контакта между крошками, предпочтительно применять условия для снижения молекулярной массы каучукоподобного полимера, уменьшения молекулярной массы мягчителя каучука или повышения температуры и давления при прессовании.

[0056] Удельная площадь поверхности формованного изделия из каучукоподобного полимера, находящегося в упакованном формованном изделии по настоящему варианту осуществления, предпочтительно составляет от 0,005 до 0,05 м2/г и более предпочтительно от 0,01 до 0,04 м2/г с точки зрения упаковочных свойств упаковочной пленки.

Удельная площадь поверхности формованного изделия предпочтительно составляет 0,005 м2/г или больше, так как в результате может быть предупреждено расширение формованного изделия, и удельная площадь поверхности формованного изделия предпочтительно составляет 0,05 м2/г или меньше, так как может быть уменьшено отслаивание крошки от формованного изделия.

Удельная площадь поверхности формованного изделия может быть определена методом БЭТ.

В целом, удельная площадь поверхности большого формованного изделия может меняться в зависимости от части формованного изделия, и, следовательно, образец для измерения удельной площади поверхности предпочтительно отбирают в части близкой к центру формованного изделия.

[0057] В процессе производства формованного изделия из каучукоподобного полимера перед проведением формования крошки предпочтительно просеивают до частиц определенного размера, чтобы смешивать в соответствующем количественном соотношении.

Если удельная площадь поверхности формованного изделия, формованного непосредственно с использованием крошки, полученной в результате десольватации, превышает верхнюю границу описанного выше интервала, предпочтительно среди просеянных крошек повышать композицию крошек, имеющих большой размер частиц, и снижать композицию крошек, имеющих небольшой размер частиц. Если удельная площадь поверхности меньше, чем нижняя граница, предпочтительно снижать композицию крошек, имеющих большой размер частиц, и повышать композицию крошек, имеющих небольшой размер частиц.

[0058] При производстве формованного изделия из каучукоподобного полимера давление при формовании прессованием предпочтительно составляет от 3 до 30 МПа и более предпочтительно от 10 до 20 МПа.

Когда давление прессования при формовании составляет 30 МПа или меньше, используемое устройство может быть выполнено так, чтобы оно было компактным, и, таким образом, повысить эффективность установки.

Когда давление прессования при формовании составляет 3 МПа или больше, получают хорошую формуемость.

При достижении хорошей формуемости существует тенденция, что поверхность полученного формованного изделия будет гладкой, что каучукоподобный полимер не будет отслаиваться после стадии формования и что будет подавлено расширение, возникающее в противном случае после формования.

[0059] Температура каучукоподобного полимера при формовании предпочтительно составляет от 30 до 150°C, а с точки зрения уменьшения остаточного растворителя и ингибирования термического разложения более предпочтительно находится в интервале от 50 до 100°C.

Температура каучукоподобного полимера при формовании составляет предпочтительно 30°C или больше, так как достигается хорошая формуемость, а, с другой стороны, температура предпочтительно составляет 150°C или меньше, так как в результате может быть подавлено гелеобразование, возникающее в противном случае из-за термического разложения каучукоподобного полимера.

Чем выше температура и давление при формовании, тем меньше удельная площадь поверхности полученного формованного изделия.

Время выдержки давления при формовании предпочтительно составляет от 3 до 30 сек и более предпочтительно от 5 до 20 сек. Когда время выдержки давления при прессовании составляет 30 сек или меньше, достигается хорошая эффективность производства, а когда время выдержки составляет 5 сек или больше, достигается хорошая формуемость.

[0060] Способ получения упакованного формованного изделия

Способ производства упакованного формованного изделия по настоящему варианту осуществления включает:

стадию полимеризации мономера в растворе с получением раствора, включающего каучукоподобный полимер, имеющий средневесовую молекулярную массу 100000 или больше,

стадию удаления растворителя из раствора, включающего каучукоподобный полимер,

стадию формования каучукоподобного полимера с получением формованного изделия и

стадию покрывания формованного изделия упаковочной пленкой, где

часть упаковочной пленки, обращенная к формованному изделию, удовлетворяет следующим условиям (1) и (2):

<Условие (1)>: эта часть имеет 50 или больше отверстий,

<Условие (2)>: доля общей площади отверстий составляет 0,1% или больше и 15% или меньше относительно общей площади части, обращенной к формованному изделию.

[0061] Упаковочная пленка

Упакованное формованное изделие по настоящему варианту включает формованное изделие из каучукоподобного полимера и упаковочную пленку, упаковывающую формованное изделие.

Упаковочная пленка представляет собой упаковочную пленку на части, обращенной к формованному изделию, каучукоподобного полимера, на которой пленка удовлетворяет условиям (1) и (2), с точки зрения баланса между легкостью исчезновения конденсата в упаковочной пленке, сложностью слипания упакованного формованного изделия и сложностью разрыва упаковочной пленки при работе.

[0062] В данном случае выражение «часть, обращенная к формованному изделию», означает часть упакованного формованного изделия, где поверхность формованного изделия из каучукоподобного полимера и внутренняя поверхность пленки для упаковки непосредственно обращены друг к другу, и выражение не охватывает любую часть, не обращенную к формованному изделию, где пленка накладывается или приклеивается для герметизации упаковки.

Цель создания отверстий в упаковочной пленке упакованного формованного изделия по настоящему варианту состоит в том, чтобы позволить жидкой воде, которая может присутствовать между поверхностью формованного изделия из каучукоподобного полимера и внутренней поверхностью упаковочной пленки, уменьшаться и/или исчезать, и, таким образом, формованное изделие из каучукоподобного полимера и упаковочная пленка могут находиться или могут не находиться в контакте друг с другом.

[0063] Считают, что конденсат в упаковочной пленке исчезает легче, когда влажность вокруг упакованного формованного изделия ниже, а в упаковочной пленке предусмотрены отверстия, и в результате в упаковочной пленке возникают эффекты циркуляции воздуха с низкой влажностью и стимулирования исчезновения конденсата в упаковочной пленке.

[0064] Примеры «отверстий» в упаковочной пленке включают проколы или прорези, созданные для обеспечения воздухопроницаемости между внутренней и внешней сторонами упаковочной пленки, с помощью которой покрыто формованное изделие из каучукоподобного полимера.

Отверстия могут иметь любую форму, при условии, что газ может циркулировать между внутренней и внешней сторонами упаковочной пленки упакованного формованного изделия, как, например, в проколах, прорезях и т.п., при этом с точки зрения сопротивления разрушению форма каждого из отверстий предпочтительно представляет собой форму с небольшим отношением самого длинного размера к самому короткому, а с точки зрения экономической эффективности предпочтительны круглые или эллиптические отверстия.

Когда прорези могут быть также образованы не круглыми или роговидными отверстиями, а вырезаны ножом, полученные отверстия в таком случае едва заметны и, следовательно, площадь отверстий может быть рассчитана по формуле «длина прорези × толщина ножа».

[0065] В упакованном формованном изделии по настоящему варианту осуществления упаковочная пленка может иметь отверстия множества форм.

Форма и размер каждого из отверстий особенно не ограничены, они могут быть одинаковыми или разными в зависимости от поверхности, положения и т.п., и предпочтительно отверстия являются одинаковыми по размеру и расположены равномерно, чтобы упаковочная пленка обладала как прочностью, так и воздухопроницаемостью.

[0066] Согласно <Условию (1)> упаковочная пленка имеет 50 или больше отверстий, предпочтительно 100 или больше отверстий и более предпочтительно 500 или больше отверстий в части, обращенной к формованному изделию, в расчете на упакованное формованное изделие по настоящему варианту осуществления с точки зрения легкости исчезновения конденсата в упаковочной пленке упакованного формованного изделия по настоящему варианту.

Число отверстий предпочтительно составляет 30000 или меньше, более предпочтительно 10000 или меньше, также предпочтительно 5000 или меньше с точки зрения сопротивления разрыву упаковочной пленки и экономической эффективности.

Согласно <Условию (2)> доля общей площади отверстий составляет 0,1% или больше и 15% или меньше относительно общей площади части, обращенной к формованному изделию. «Доля общей площади отверстий» означает долю общей площади отверстий в упаковочной пленке, обращенной к формованному изделию из каучукоподобного полимера, в общей площади упаковочной пленки, обращенной к формованному изделию из каучукоподобного полимера.

[0067] Общая площадь отверстий из расчета на упакованное формованное изделие предпочтительно составляет 500 мм2 или больше, более предпочтительно 1500 мм2 или больше, также предпочтительно 2500 мм2 или больше, еще более предпочтительно 3500 мм2 или больше и также еще более предпочтительно 4500 мм2 или больше.

С другой стороны, с точки зрения сложности слипания упакованного формованного изделия и сопротивления разрыву упаковочной пленки при работе с упакованным формованным изделием общая площадь отверстий в упаковочной пленке из расчета на упакованное формованное изделие составляет предпочтительно 50000 мм2 или меньше, более предпочтительно 30000 мм2 или меньше, более предпочтительно 10000 мм2 или меньше и также предпочтительно 8000 мм2 или меньше.

Другими словами, упаковочная пленка упакованного формованного изделия по настоящему варианту осуществления предпочтительно удовлетворяет следующим условиям (3) и (4):

<Условие (3)>: упаковочная пленка имеет 100 или больше отверстий в части, обращенной к формованному изделию;

<Условие (4)>: общая площадь отверстий составляет 1000 мм2 или больше и 50000 мм2 или меньше.

[0068] Для исчезновения конденсата даже в случае хранения таких упакованных формованных изделий в штабеле, упаковочная пленка предпочтительно имеет отверстия в частях, обращенных ко множеству поверхностей формованных изделий из каучукоподобного полимера. Более конкретно, когда каждое из таких формованных изделий представляет собой прямоугольный параллелепипед, упаковочная пленка предпочтительно обращена к трем или более поверхностям таких формованных изделий, и более предпочтительно обращена к четырем или более поверхностям таких формованных изделий.

Такие упакованные формованные изделия, как правило, собирают и хранят в большом количестве, и, следовательно, такие три или четыре части упаковочной пленки, имеющие отверстия, предпочтительно расположены не на верхней и нижней поверхностях, которые не вентилируются в собранном состоянии, а на боковых поверхностях. Упаковочная пленка, имеющая отверстия, более предпочтительно обращена к пяти или более поверхностям.

[0069] Так как формованное изделие из каучукоподобного полимера упаковывают, а затем накапливают и хранят так, как оно есть, в пространстве между такими накопленными формованными изделиями и упаковочной пленкой остаются пары воды и образуется конденсат. Более конкретно, конденсат образуется над верхней поверхностью и боковыми поверхностями упакованного формованного изделия, установленного на верхнем ярусе, и над боковыми поверхностями упакованного(ых) формованного(ых) изделия(й), отличного(ых) от верхнего упакованного формованного изделия, служащих в качестве проходов для паров воды, и, следовательно, отверстия для исчезновения конденсата предпочтительно создают на этих поверхностях. Другими словами, верхняя поверхность установленного верхнего упакованного формованного изделия также может быть аэрирована, и, следовательно, отверстия предпочтительно создают в частях упаковочной пленки, обращенных к пяти поверхностям, включая верхнюю поверхность и боковые поверхности. В случае упакованного(ых) формованного(ых) изделия(й), отличного(ых) от верхнего упакованного формованного изделия, предпочтительно создавать отверстия в частях упаковочной пленки, обращенных к четырем поверхностям, соответствующим боковым поверхностям. Следует отметить, что при упаковке положение для накапливания не определяют, а приписывание упаковочной формы к верхней форме или другим вообще не эффективно, и, следовательно, положения отверстий и площади отверстий предпочтительно устанавливают так, чтобы при применении на практике можно быть обеспечить аэрацию, даже если упакованное формованное изделие установлено на любом ярусе.

[0070] С точки зрения экономической эффективности средняя площадь отверстий упаковочной пленки равна предпочтительно 0,1 мм2 или больше, более предпочтительно 1 мм2 или больше и также предпочтительно 4 мм2 или больше.

С другой стороны, средняя площадь предпочтительно составляет 50 мм2 или меньше, более предпочтительно 30 мм2 или меньше, также предпочтительно 10 мм2 или меньше и еще более предпочтительно 7 мм2 или меньше с точки зрения сопротивления разрыву упаковочной пленки, сложности слипания упакованного формованного изделия и удобообрабатываемости упаковочного листа.

[0071] Доля общей площади отверстий (отношение общей площади) из расчета на упакованное формованное изделие по настоящему варианту составляет 15% или меньше, предпочтительно 10% или меньше, более предпочтительно 5% или меньше, также предпочтительно 1% или меньше и еще более предпочтительно 0,6% или меньше относительно общей площади части, обращенной к формованному изделию, с точки зрения сопротивления разрыву упаковочной пленки, сложности слипания упакованного формованного изделия и удобообрабатываемости упаковочного листа.

Доля общей площади отверстий составляет 0,1% или больше, предпочтительно 0,2% или больше, более предпочтительно 0.3% или больше и также предпочтительно 0,4% или больше относительно общей площади части, обращенной к формованному изделию, с точки зрения легкости исчезновения конденсата в упаковочной пленке упакованного формованного изделия. Доля общей площади составляет 15% или меньше, предпочтительно 12% или меньше, более предпочтительно 10% или меньше и также предпочтительно 8% или меньше с точки зрения предотвращения прикрепления формованного изделия из каучукоподобного полимера и с точки зрения сопротивления разрыву упаковочной пленки.

[0072] Доля площади части, не имеющей никаких отверстий размерами 1 мм2 или больше на 10000 мм2 упаковочной пленки, составляет предпочтительно 70% или меньше, более предпочтительно 65% или меньше и также предпочтительно 60% или меньше относительно общей площади части, обращенной к формованному изделию, чтобы дополнительно ускорить исчезновение конденсата.

[0073] Описан метод вычисления «доли площади части, не имеющей никаких отверстий размерами 1 мм2 или больше на 10000 мм2».

Упаковочную пленка, упаковывающую формованное изделие, развертывают и делят на квадраты (площадь 10000 мм2) каждый размерами 100×100 мм. Хотя нет необходимости снимать упаковочную пленку с формованного изделия и разрезать ее, разделение проводят путем рисования линии так, чтобы каждый квадрат 100×100 мм был сплошным, при этом изогнутый боковой участок не учитывают, как при отслаивании и развертывании. Так как число вырезанных квадратов меняется в зависимости от формы развернутой упаковочной пленки, упаковочную пленку развертывают так, чтобы можно было выделить наибольшее число квадратов.

Когда одно или несколько отверстий в 1 мм2 или больше присутствуют в некотором квадрате упаковочной пленки, всю площадь квадрата определяют как «часть с отверстиями 1 мм2 или больше». С другой стороны, когда в таком квадрате нет отверстия в 1 мм2 или больше, всю площадь квадрата, то есть, 10000 мм2, определяют как «часть без отверстий в 1 мм2 или больше». Хотя может иметь место случай, когда нанесение линии на расстоянии 100 мм от каждого конца упаковочной пленки приводит к остатку, имеющему длину меньше чем 100 мм на противоположном конце, разделение проводят путем корректировки длины другой стороны так, чтобы получить прямоугольник, имеющий площадь 10000 мм2, и наличие отверстий оценивают как в квадрате. Если в итоге остается часть, имеющая площадь меньше чем 10000 мм2, вычисление выполняют с учетом площади такой части. Например, когда упаковочную пленку отделяют от упакованного формованного изделия, имеющего длину 85 см, ширину 36 см и высоту 20 см, разрезают и разделяют, может быть вырезано сто квадратов размерами 100×100 мм и восемь прямоугольников, каждый из которых имеет площадь 10000 мм2.

Причина для распределения по размерам 100×100 мм состоит в том, что площадь, на которой по результатам наблюдения условий конденсации при хранении упакованного формованного изделия в течение некоторого периода времени ожидается эффект ускорения исчезновения конденсата из расчета отверстие 0,1 мм2 или больше и 50 мм2 или меньше, составляет приблизительно 10000 мм2. Другими словами, если часть шириной приблизительно 100 мм, не имеющая предусмотренных отверстий, есть в упакованном формованном изделии, находящемся на хранении, конденсация часто происходит в этой части, и, следовательно, как считают, с точки зрения ингибирования конденсации эффективно создавать отверстия на такой площади.