Область техники

Варианты осуществления настоящего описания по существу относятся к способам получения стабилизированных полимеров посредством анионной полимеризации и, в частности, относятся к способам получения стабилизированных алкоксисилановых функционализированных полимеров посредством добавления по меньшей мере одной алифатической карбоновой кислоты, имеющей по меньшей мере 10 атомов углерода, для уменьшения липкости или клейкости в полимере.

Предпосылки создания изобретения

Контроль вязкости по Муни является важным фактором при производстве каучука. Для прекращения анионной полимеризации терминальные концы живых полимеров часто закрыты функциональными группами. Это приводит к увеличению вязкости по Муни; однако эти терминальные концы часто могут подвергаться дополнительному гидролизу, конденсации и соединению, что может увеличивать вязкость по Муни. Для улучшения обработки при производстве полимера желательна более высокая вязкость по Муни. Однако полимеры с высокой вязкостью по Муни могут сделать каучуковую смесь неподходящей из-за проблем обработки (например, плохая экструзия). В результате для производства и обработки полимера с более высокой вязкостью на полимерном заводе и шинном заводе часто добавляют стабилизирующие вязкость агенты.

Хотя для контроля вязкости по Муни могут быть добавлены различные компоненты, липкость полимеров также может создавать проблемы с оборудованием для обработки каучука. В частности, такая высокая липкость может привести к засорению и закупориванию оборудования. Из-за такой липкости технологическое оборудование необходимо часто отключать, прежде чем его можно будет использовать повторно.

Соответственно, существует постоянная потребность в уменьшении липкости в сополимерах, используемых в каучуковых композициях.

Изложение сущности изобретения

Варианты осуществления настоящего описания относятся к способам уменьшения липкости алкоксисилановых функционализированных полимеров путем добавления алифатической карбоновой кислоты, имеющей по меньшей мере 10 атомов углерода, такой как стеариновая кислота.

В соответствии с одним вариантом осуществления предложен способ получения алкоксисиланового функционализированного полимера. Способ включает в себя: введение инициатора анионной полимеризации в реактор, содержащий реакционную смесь, включающую конъюгированный диолефиновый мономер и растворитель, с образованием реакционноспособного полимера посредством анионной полимеризации; введение алкоксисилана в реактор для реакции с реакционноспособным полимером с образованием алкоксисиланового функционализированного полимера; добавление по меньшей мере одной алифатической карбоновой кислоты, имеющей по меньшей мере 10 атомов углерода, к алкоксисилановому функционализированному полимеру; и удаление растворителя из алкоксисиланового функционализированного полимера.

Дополнительные особенности и преимущества описанных в настоящем документе вариантов осуществления будут приведены в следующем подробном описании изобретения и частично будут очевидны специалистам в данной области или выявлены при практическом применении описанных в настоящем документе вариантов осуществления, включая следующее подробное описание и формулу изобретения.

Краткое описание графических материалов

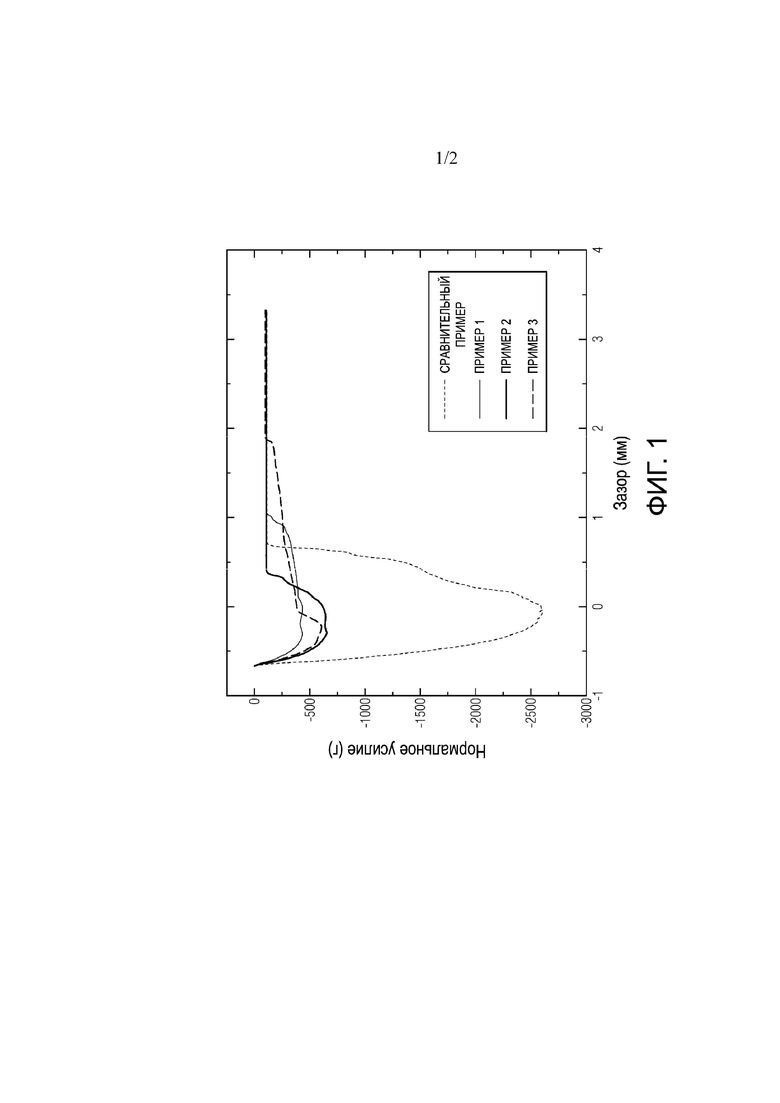

На фиг. 1 представлено графическое изображение нормального усилия, необходимого для отделения образцов бутадиен-стирольного сополимера (БСК) от металлического диска в соответствии со способом испытания на липкость, описанным в настоящем документе.

На фиг. 2 представлено графическое изображение энергии адгезии между образцами бутадиен-стирольного сополимера (БСК) и металлическим диском в соответствии со способом испытания на липкость, описанным в настоящем документе.

Подробное описание

Далее настоящее описание будет раскрыто путем ссылки на более подробные варианты осуществления, но это описание не следует рассматривать как ограниченное вариантами осуществления, изложенными в настоящем документе. Напротив, эти варианты осуществления представлены таким образом, что данное описание будет детальным и полным и в полной мере раскроет объект изобретения для специалистов в данной области.

Все используемые в настоящем документе технические и научные термины, если не дано их иное определение, имеют общепринятое значение, понятное обычному специалисту в данной области. Терминология, используемая в настоящем описании, предназначена только для описания конкретных вариантов осуществления и не имеет ограничительного характера. В настоящем описании изобретения и в приложенной формуле изобретения предполагается, что формы единственного числа терминов включают в себя и формы множественного числа, если иное не следует явно из контекста. Все публикации, заявки на патенты, патенты и другие упоминаемые в настоящем документе литературные источники полностью включены в настоящий документ путем ссылки.

Определения

Терминология, приведенная в настоящем документе, предназначена только для описания вариантов осуществления и не должна рассматриваться как ограничивающая объем настоящего описания в целом.

Используемый в настоящем документе термин «м. ч.» означает «массовых частей» каучука. Если каучуковая композиция содержит более одного каучука, то «м. ч.» означает «массовых частей на сто массовых частей суммы всех каучуков».

Используемый в настоящем документе термин «полибутадиен» используется для обозначения полимера, изготовленного из мономеров 1,3-бутадиена. Термин «полибутадиен» также используется взаимозаменяемо с фразой «полибутадиеновый каучук» и сокращением «БК».

Используемый в настоящем документе термин «бутадиен-стирольный сополимер», «бутадиен-стирольный каучук» или «БСК» означает сополимер, изготовленный из стирола и мономеров 1,3-бутадиена.

Используемый в настоящем документе термин «натуральный каучук» или «НК» означает натуральный каучук, который, например, может быть собран из таких источников, как каучуковые деревья гевея, и не относящегося к гевее источника (например, кусты гуаюлы).

Используемый в настоящем документе термин «сополимер» относится к полимеру, полученному из двух или более мономеров, и, таким образом, может охватывать полимеры, полученные из двух мономеров или более чем двух мономеров, таких как тройные сополимеры.

Используемый в настоящем документе термин «содержание винила» относится к процентному содержанию двойных связей 1,2-винила в полимере (например, функционализированном гидрогенизированном сополимере).

Используемый в настоящем документе термин «каучуковая композиция» означает сополимер (например, функционализированный гидрогенизированный сополимер) и дополнительные смешанные с ним наполнители и добавки для использования в шинах и прочих изделиях.

Варианты осуществления настоящего описания изобретения относятся к способам получения алкоксисиланового функционализированного полимера. Способ может включать в себя введение инициатора анионной полимеризации в реактор, содержащий реакционную смесь, включающую конъюгированный диолефиновый мономер и растворитель, с образованием реакционноспособного полимера посредством анионной полимеризации; введение алкоксисилана в реактор для смешивания с реакционноспособным полимером с образованием алкоксисиланового функционализированного полимера; добавление по меньшей мере одной алифатической карбоновой кислоты, имеющей по меньшей мере 10 атомов углерода, к алкоксисилановому функционализированному полимеру; и удаление растворителя из алкоксисиланового функционализированного полимера.

Мономеры

Конъюгированные диолефины могут включать в себя различные углеводородные композиции. Например, конъюгированные диолефины включают в себя соединения, имеющие от около 4 до около 12 атомов углерода, такие как 1,3-бутадиен, 1,3-циклогексадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен, или их комбинации. В настоящем документе конъюгированные диолефины также могут включать в себя триены, такие как мирцен. Такие конъюгированные диолефины можно использовать для получения диеновых гомополимеров, таких как полибутадиен и полиизопрен.

В дополнительных вариантах осуществления смесь в реакторе может также включать в себя сомономер, который может сополимеризоваться с конъюгированными диолефинами с получением сополимеров. Сомономер может содержать винилароматические углеводороды, имеющие от около 8 до около 20 атомов углерода или от около 8 до 10 атомов углерода. Эти винилароматические углеводороды могут включать в себя моновиниловые ароматические углеводороды. В одном или более вариантах осуществления винилароматические мономеры могут содержать стирол, альфа-метилстирол, 1-винилнафталин, 2-винилнафталин, 1-альфа-метилвинилнафталин, 2-альфа-метилвинилнафталин и их смеси, а также галоген, алкокси, алкил, циклоалкил, арил, алкарил и их аралкильные производные. Примеры этих последних соединений включают в себя 4-метилстирол, винилтолуол, 3,5-диэтилстирол, 2-этил-4 бензилстирол, 4-фенилстирол, 4-пара-толилстирол и 4,5-диметил-1-винилнафталин или их смеси.

Полученные полимеры могут включать в себя диеновые гомополимеры и их сополимеры с винилароматическими сомономерами. В одном или более вариантах осуществления полученные полимеры могут представлять собой диеновые гомополимеры, такие как полибутадиен и полиизопрен, или сополимеры, такие как бутадиен-стирольный каучук (БСК). Сополимеры могут быть статистическими сополимерами или блок-сополимерами. Блок-сополимеры включают в себя, без ограничений, поли(стирол-бутадиен-стирол), которые представляют собой термопластичные полимеры.

В вариантах осуществления сополимеров сополимеры могут содержать от 20 до 100% масс. или от около 40 до 90% масс. конъюгированных диолефиновых мономеров. И наоборот, сополимеры могут содержать от 0 до около 80% масс. или от около 10 до около 60% масс. винилароматических мономеров. Сополимеры могут быть статистическими сополимерами или блок-сополимерами. В одном варианте осуществления конъюгированный диолефиновый мономер представляет собой 1,3-бутадиен, а винилароматический мономер представляет собой стирол, которые сополимеризуются с получением бутадиен-стирольных сополимеров. В конкретных вариантах осуществления сополимер представляет собой статистический бутадиен-стирольный сополимер.

Растворители

Полимеризацию, составляющую предмет настоящего описания, можно проводить в присутствии растворителя, например инертного растворителя. Термин «инертный растворитель» означает, что растворитель не входит в структуру получаемого полимера, не оказывает отрицательного влияния на свойства получаемого полимера и не оказывает отрицательного влияния на активность используемого катализатора. Подходящие инертные растворители включают в себя углеводородные растворители, которые могут содержать алифатические, ароматические или циклоалифатические углеводороды, такие как гексан, пентан, толуол, бензол, циклогексан и т. п. Такие эфиры, как тетрагидрофуран, и третичные амины, такие как триэтиламин и трибутиламин, также можно использовать в качестве растворителей, но они могут изменять полимеризацию в отношении распределения стирола, содержания винила и скорости реакции. В одном или более вариантах осуществления растворители могут содержать гексан, или комбинации и смеси гексанов (например, линейных и разветвленных), например один циклогексан или гексан, смешанный с другими формами гексана.

Инициатор анионной полимеризации

Для процессов анионной полимеризации, составляющей предмет настоящего описания, предусмотрены различные инициаторы анионной полимеризации. Инициатор анионной полимеризации может содержать литийсодержащий катализатор, в частности литийорганический анионный инициатор полимеризации. Используемый литийорганический инициатор может представлять собой любые анионные литийорганические инициаторы, подходящие для полимеризации конъюгированных диолефиновых мономеров (например, 1,3-бутадиеновых мономеров). В целом литийорганические соединения включают в себя углеводородсодержащие соединения лития формулы R(Li)x, где R представляет собой углеводородные группы, содержащие от одного до около 20 атомов углерода и предпочтительно от около 2 до около 8 атомов углерода, а x представляет собой целое число от 1 до 2. Хотя углеводородная группа предпочтительно представляет собой алифатическую группу, углеводородная группа также может быть циклоалифатической или ароматической. Алифатические группы могут быть первичными, вторичными или третичными группами, хотя предпочтительными являются первичная и вторичная группы. Примеры алифатических углеводородных групп включают в себя метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, н-амил, втор-амил, н-гексил, втор-гексил, н-гептил, н-октил, н-нонил, н-додецил и октадецил. Алифатические группы могут содержать некоторое количество ненасыщенных веществ, таких как аллил, 2-бутенил и т. п. Примерами циклоалкильных групп служат циклогексил, метилциклогексил, этилциклогексил, циклогептил, циклопентилметил и метилциклопентилэтил. Примеры ароматических углеводородных групп включают в себя фенил, толил, фенилэтил, бензил, нафтил, фенилциклогексил и т. п. Также можно использовать смеси различных литийорганических инициаторов, например содержащие одно или более соединений лития, таких как R(Li)x, R и x, как определено выше. Другие литийсодержащие катализаторы, которые можно использовать отдельно или в комбинации с гидрокарбильными литийорганическими инициаторами, представляют собой трибутилолово-литий, диалкиламины лития, диалкилфосфины лития, алкиларилфосфины лития и диарилфосфины лития. В одном варианте осуществления литийорганический инициатор представляет собой н-бутиллитий.

Количество инициатора, необходимого для достижения желаемой полимеризации, может варьироваться в широком диапазоне в зависимости от ряда факторов, таких как желаемая молекулярная масса полимера, желаемое содержание 1,2- и 1,4-конъюгированного диена и желаемые физические свойства получаемого полимера. В целом количество используемого инициатора может варьировать от всего 0,2 миллимоль лития на 100 граммов мономеров до около 100 миллимоль лития на 100 граммов мономеров в зависимости от желаемой молекулярной массы полимера (как правило, от 1000 до 10 000 000 грамм/моль средней молекулярной массы).

Полимеризацию начинают путем введения мономера (-ов) и растворителя в подходящий реакционный сосуд с последующим добавлением инициаторов анионной полимеризации. Реакция полимеризации может быть выполнена в реакторной системе периодической полимеризации или в реакторной системе непрерывной полимеризации. Условия полимеризации, такие как температура, давление и время, хорошо известны в данной области техники для полимеризации мономеров, как описано применительно к инициатору анионной полимеризации в настоящем документе. Например, только в иллюстративных целях, температура, используемая при полимеризации, как правило, не имеет критического значения и может находиться в диапазоне от около -60°C до около 150°C. Примеры температур полимеризации могут находиться в диапазоне от около 25°C до около 130°C в течение времени полимеризации от нескольких минут до 24 часов или более и с использованием давления, в целом достаточного для поддержания смесей полимеризации в по существу жидкой фазе. Процедуру можно проводить в безводных анаэробных условиях. Полимеризация любого из указанных выше мономеров в присутствии литийорганического инициатора приводит к образованию «живого» полимера. Во время формирования или распространения полимера полимерная структура может быть анионной и живой. Другими словами, присутствует анион углерода. Новая порция мономера, впоследствии добавляемая к реакционной смеси, может добавляться к живым концам существующих цепей и увеличивать степень полимеризации. Таким образом, живой полимер или сополимер может включать в себя полимерный сегмент, имеющий анионный реакционноспособный конец.

Функциональные группы

Затем к анионному реакционноспособному концу живого полимера можно добавлять функциональные группы, чтобы закрывать или оканчивать живой полимер. Различные алкоксисиланы считаются подходящими для функциональных групп. В одном или более вариантах осуществления алкоксисиланы, связанные с полимерами, представляют собой полимеры с силанами на концах, выраженные следующей формулой:

,

,

где X может присутствовать или отсутствовать и представляет собой связующий атом, химическую связь или связующую группу (например, кислород, серу и т.д.) и где R1 представляет собой C1–C18 алкил, Q–C18 алкильную группу, содержащую гетероатом, такой как азот или кислород, C4–C8 циклоалкил или C6–C18 ароматическую группу, а R2 и R3 могут быть одинаковыми или отличаться друг от друга и выбраны из группы, состоящей из –OR1, Q–C18 алкила, C4–C8 циклоалкила или C6–C18 ароматической группы. В одном варианте осуществления функциональная группа содержит 3-(1,3-диметилбутилиден)аминопропилтриэтоксисилан, представленный в приведенной выше формуле в виде R1, представляющего собой C2, для формирования этоксильной группы, R2, представляющего собой ту же группу, что и OR1, и R3, представляющего собой 3-(1,3-диметилбутилиден)аминопропиловую группу.

В дополнительных вариантах осуществления алкоксисилановые соединения могут содержать композиции триметоксисилана, такие как 2-(3,4-эпоксициклогексил)этилтриметоксисилан, метилтриметоксисилан, 3-глицидилпропилтриметоксисилан, γ-глицидоксипропилтриметоксисилан, или 3-(1,3-диметилбутилиден)аминопропилтриэтоксисилан. Кроме того, алкоксисилильные композиции могут включать в себя тетраэтилортосиликат, 3-глицидилпропилметилдиметоксисилан или их комбинации. Подходящим коммерческим примером алкоксисиланового соединения может быть Sila-Ace S340, N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, производимый компанией Chisso Corporation.

Условия полимеризации могут определять количество добавляемой функциональной группы. В одном или более вариантах осуществления функциональная группа может присутствовать в молярном отношении (к инициатору) от около 0,25 до 2 или от около 0,3 до 1.

Дополнительные ингредиенты полимеризации

Кроме того, для содействия рандомизации при сополимеризации и для контроля содержания винила, к ингредиентам полимеризации можно необязательно добавлять один или более полимерных модификаторов. Количества полимерного модификатора могут находиться в диапазоне от 0 до около 90 или более эквивалентов на эквивалент инициатора (например, литийсодержащий катализатор). Соединения, используемые в качестве полимерных модификаторов, как правило, являются органическими и включают в себя соединения, имеющие гетероатом кислорода или азота и несвязанную пару электронов. Примеры включают в себя диалкиловые простые эфиры моно- и олигоалкиленгликолей, краун-эфиры, третичные амины, такие как тетраметилэтилендиамин (TMEDA), тетрагидрофуран (ТГФ), 2,2-бис(2'-тетрагидрофурил)пропан, олигомеры ТГФ, линейные и циклические олигомерные оксоланильные алканы (например, циклические олигомерные оксоланильные алканы) и т. п. Дополнительные варианты осуществления оксоланильных соединений и их подробное описание представлены в патенте США 9,309,330, содержание которого полностью включено в настоящий документ путем ссылки. В одном или более вариантах осуществления полимерные модификаторы могут включать в себя циклические олигомерные оксоланильные пропаны, трет-амилат калия (KTA) или их комбинации.

Способ настоящего описания может также необязательно включать в себя стабилизирующий агент, например силановый стабилизирующий агент, используемый для стабилизации вязкости по Муни. Силановый стабилизирующий агент может быть выбран из группы, состоящей из алкилалкоксисиланов со структурной формулой

R1 nSi(OR2)4-n,

где R1 выбран из группы, состоящей из C1–C20 алкила, C4–C10 циклоалкила, или C5–C20 ароматических групп, где R2 может быть таким же или отличным от R1 или другого R2, при наличии, и выбран из группы, состоящей из C1–C20 алкила, C4–C10 циклоалкила или C5–C20 ароматических групп, и где n является целым числом от 1 до 3, до приведения полимера в контакт с водой. Одним подходящим силановым стабилизирующим агентом является октилтриэтоксисилан. Дополнительные варианты осуществления силановых стабилизирующих агентов и их подробное описание представлены в патенте США 6,255,404, содержание которого полностью включено в настоящий документ путем ссылки.

Кроме того, можно добавить антиоксидант, такой как 2,6-ди-трет-бутил-4-метилфенол (также называемый бутилированным гидрокситолуолом (BHT)), чтобы снизить вероятность нестабильности вязкости по Муни из-за окислительного сочетания. Стабилизирующий агент может быть добавлен в реактор или другой миксер ниже по потоку от реактора. Аналогичным образом антиоксидант может быть добавлен в реактор или другой миксер ниже по потоку от реактора. В качестве вспомогательного агента на стадии обрыва молекулярной цепи также можно использовать спирты, такие как метанол или изопропанол.

Алифатическая карбоновая кислота

После начала этапов анионной полимеризации и алкоксисилановой функционализации по меньшей мере одну алифатическую карбоновую кислоту, имеющую по меньшей мере 10 атомов углерода, смешивают с алкоксисилановым функционализированным полимером. Без ограничения какой-либо теорией, алифатическая карбоновая кислота катализирует гидролиз и конденсацию алкоксисиланового функционализированного полимера, увеличивая при этом вязкость по Муни. Неожиданно было обнаружено, что, помимо увеличения вязкости, алифатическая карбоновая кислота уменьшает липкость алкоксисиланового функционализированного полимера. Алифатические карбоновые кислоты с более короткими цепями (< 10 атомов углерода) повышали вязкость без снижения липкости.

Подходящими считаются различные алифатические карбоновые кислоты, имеющие по меньшей мере 10 атомов углерода. Без ограничения какой-либо теорией, полярная концевая группа гидрофильной карбоновой кислоты в комбинации с гидрофобной углеводородной цепью из по меньшей мере 10 атомов углерода оказалась эффективной для уменьшения липкости в алкоксисилановом функционализированном полимере. В то время как обычные карбоновые кислоты, такие как 2-этилгексановая кислота или уксусная кислота, используют для катализирования конденсации, эти более короткие углеводородные цепи неэффективны для снижения липкости. В дополнительных вариантах осуществления алифатическая карбоновая кислота может включать в себя по меньшей мере 12 атомов углерода, или по меньшей мере 14 атомов углерода, или по меньшей мере 16 атомов углерода, или по меньшей мере 18 атомов углерода. В одном варианте осуществления алифатическая карбоновая кислота может представлять собой стеариновую кислоту. В то время как стеариновую кислоту часто используют при наполнении каучука и вулканизации каучука ниже по потоку, использование стеариновой кислоты выше по потоку перед удалением растворителя для повышения вязкости по Муни и уменьшения липкости было неизвестным и неожиданным.

Алифатическая карбоновая кислота может быть добавлена в реактор или другой миксер ниже по потоку от реактора. В одном или более вариантах осуществления алифатическую карбоновую кислоту (например, стеариновую кислоту) можно добавлять в расплавленной форме при температуре по меньшей мере 50°C или по меньшей мере 60°C. Кроме того, предполагается, что алифатическую карбоновую кислоту можно вводить в растворе с одним или более описанными выше стабилизирующими агентами (например, алкилтриэтоксисиланом), паром или и тем и другим. После добавления алифатической карбоновой кислоты, алкоксисилановый функционализированный полимер и алифатическая карбоновая кислота могут вступать в реакцию в течение достаточного времени, чтобы завершить реакцию, в течение, например, от около 0,05 до около 2 часов.

Затем из алкоксисиланового функционализированного полимера удаляют растворитель. Для удаления растворителя можно использовать различные способы удаления растворителя, такие как паровая десольвентизация, сушка в барабане, удаление летучих веществ с помощью экструдера или пластикатора.

Без ограничения какой-либо теорией, добавление алифатической карбоновой кислоты (например, стеариновой кислоты) снижает липкость алкоксисиланового функционализированного полимера. В одном или более вариантах осуществления добавление алифатической карбоновой кислоты уменьшает энергию адгезии алкоксисиланового функционализированного полимера к металлу (например, нержавеющей стали) на уровне менее 1000 грамм-сила-миллиметров (гс·мм), или менее 750 гс·мм, или менее 500 гс·мм. Эти значения энергии адгезии могут быть измерены с помощью способа испытания на липкость, описанного ниже. Кроме того, алифатическая карбоновая кислота повышает вязкость по Муни алкоксисиланового функционализированного полимера. В одном или более вариантах осуществления вязкость по Муни может увеличиваться на 5, или на 10, или на 20, или на 25 за счет добавления алифатической карбоновой кислоты.

Каучуковые композиции

Далее, подробно описанные выше полимеры могут быть включены в каучуковые композиции для шин и прочих изделий. Каучуковая композиция может включать в себя по меньшей мере один вулканизирующий агент и по меньшей мере один армирующий наполнитель.

Вулканизирующий агент

Используемый в настоящем документе термин «вулканизирующие агенты» относится к вулканизирующим агентам, используемым для вулканизации функционализированного сополимера. В одном или более вариантах осуществления вулканизирующий агент включает в себя вулканизирующий агент на основе серы или пероксида. Примеры конкретных подходящих серосодержащих вулканизирующих агентов включают в себя растворимую серу «rubbermaker's sulfur»; серосодержащие вулканизирующие агенты, такие как аминдисульфид, полимерный полисульфид или аддукты сульфированных олефинов; и нерастворимую полимерную серу. В одном варианте осуществления серосодержащий вулканизирующий агент содержит растворимую серу или смесь растворимой и нерастворимой полимерной серы. Для общего описания подходящих вулканизирующих агентов и других компонентов, используемых при отверждении, например ингибитора вулканизации и замедлителей вулканизации, можно обратиться к Kirk-Othmer, Encyclopedia of Chemical Technology, 3rd ed., Wiley Interscience, г. Нью-Йорк, 1982, 20 Vol., pp. 365–468, в частности Vulcanization Agents and Auxiliary Materials, pp. 390–402, или Vulcanization by A. Y. Coran, Encyclopedia of Polymer Science and Engineering, Second Edition (1989 John Wiley & Sons, Inc.), обе из которых включены в настоящий документ путем ссылки. С учетом того, что предусматриваются различные количества, вулканизирующие агенты можно использовать в количестве от 0,1 до 10 м. ч., в том числе от 1 до 7,5 м. ч., в том числе от 1 до 5 м. ч. и предпочтительно от 1 до 3,5 м.ч.

Армирующий наполнитель

Используемый в настоящем документе термин «армирующий наполнитель» может относиться к зернистому материалу, имеющему удельную площадь поверхности поглощения азота (N2SA) более около 100 м2/г, а в некоторых случаях более 100 м2/г, более около 125 м2/г, более 125 м2/г или даже более около 150 м2/г или более 150 м2/г. В альтернативном варианте осуществления термин «армирующий наполнитель» также может быть использован для обозначения зернистого материала, имеющего размер частиц от около 10 нм до около 50 нм.

В одном или более вариантах осуществления армирующий наполнитель может содержать кремнезем, углеродную сажу или их комбинации.

Допускается использование различных композиций углеродной сажи. Для применения подходят такие углеродные сажи, как печная сажа, газовые канальные сажи и ламповые сажи. Более конкретно, примеры подходящих углеродных саж включают в себя сверхизносостойкие печные (SAF) сажи, износостойкие печные (HAF) сажи, быстроэкструдируемые печные (FEF) сажи, высокодисперсные печные (FF) сажи, средние сверхизносостойкие печные (ISAF) сажи, полуактивные печные (SRF) сажи, среднеобрабатываемые газовые канальные сажи, труднообрабатываемые газовые канальные сажи и проводящие газовые канальные сажи. Другие подходящие для использования углеродные сажи включают в себя ацетиленовые сажи. В некоторых вариантах осуществления каучуковая композиция включает в себя смесь двух или более из перечисленных выше углеродных саж.

Предусматриваются различные количества углеродной сажи. В одном или более вариантах осуществления общее количество армирующего наполнителя на основе углеродной сажи составляет от 5 до около 175 м. ч., в том числе от 5 до 175 м. ч., от около 5 до около 150 м. ч., от 5 до 150 м. ч., от около 5 до около 100 м. ч., от 5 до 100 м. ч., от около 10 до около 200 м. ч., в том числе от 10 до 200 м. ч., от около 20 до около 175 м. ч., от 20 до 175 м. ч., от около 20 до около 150 м. ч., от 20 до 150 м. ч., от около 25 до около 150 м. ч., от 25 до 150 м. ч., от около 25 до около 100 м. ч., от 25 до 100 м. ч., от около 30 до около 150 м. ч., от 30 до 150 м. ч., от около 30 до около 125 м. ч., от 30 до 125 м. ч., от около 30 до около 100 м. ч., от 30 до 100 м. ч., от около 35 до около 150 м. ч., от 35 до 150 м. ч., от около 35 до около 125 м. ч., от 35 до 125 м. ч., от около 35 до около 100 м. ч., от 35 до 100 м. ч., от около 35 до около 80 м. ч. и от 35 до 80 м. ч. Используемые углеродные сажи могут иметь форму гранул или форму негранулированной хлопьевидной массы. В некоторых вариантах осуществления для более однородного смешивания в каучуковой композиции можно использовать негранулированную углеродную сажу.

Кроме того, в качестве армирующего наполнителя можно также использовать наполнитель на основе кремнезема. Примеры армирующих наполнителей на основе кремнезема, подходящих для применения, включают в себя, без ограничений, осажденный аморфный кремнезем, влажный кремнезем (гидратированная кремниевая кислота), сухой кремнезем (безводная кремниевая кислота), пирогенный кремнезем, силикат кальция и т. п. Другие подходящие наполнители на основе кремнезема для применения в каучуковых композициях согласно некоторым вариантам осуществления из числа вариантов осуществления с первого по третий, описанных в настоящем документе, включают в себя, без ограничений, силикат алюминия, силикат магния (Mg2SiO4, MgSiO3 и т. д.), силикат кальция и магния (CaMgSiO4), силикат алюминия и кальция (Al2O3·CaO2SiO2 и т. д.) и т. п.

Как и в случае с углеродной сажей, для использования в качестве армирующего наполнителя предусматриваются различные количества кремнезема. В одном или более вариантах осуществления общее количество армирующего наполнителя на основе кремнезема может составлять от около 5 до около 175 м. ч., в том числе от 5 до 175 м. ч., от около 5 до около 150 м. ч., от 5 до 150 м. ч., от около 5 до около 100 м. ч., от 5 до 100 м. ч., от около 10 до около 200 м. ч., в том числе от 10 до 200 м. ч., от около 20 до около 175 м. ч., от 20 до 175 м. ч., от около 20 до около 150 м. ч., от 20 до 150 м. ч., от около 25 до около 150 м. ч., от 25 до 150 м. ч., от около 25 до около 100 м. ч., от 25 до 100 м. ч., от около 30 до около 150 м. ч., от 30 до 150 м. ч., от около 30 до около 125 м. ч., от 30 до 125 м. ч., от около 30 до около 100 м. ч., от 30 до 100 м. ч., от около 35 до около 150 м. ч., от 35 до 150 м. ч., от около 35 до около 125 м. ч., от 35 до 125 м. ч., от около 35 до около 100 м. ч., от 35 до 100 м. ч., от около 35 до около 80 м. ч. и от 35 до 80 м. ч.

В других вариантах осуществления каучуковая композиция может содержать по меньшей мере один армирующий наполнитель, отличный от углеродной сажи или кремнезема, или в альтернативном варианте осуществления в дополнение к армирующим наполнителям на основе углеродной сажи и кремнезема. Не имеющие ограничительного характера примеры таких подходящих армирующих наполнителей для применения в каучуковых композициях, описанных в настоящем документе, включают в себя, без ограничений, гидроксид алюминия, тальк, окись алюминия (Al2O3), гидрат алюминия (Al2O3H2O), гидроксид алюминия (Al(OH)3), карбонат алюминия (Al2(CO3)2, алюмомагниевый оксид (MgOAl2O3), пирофилит (Al2O34SiO2·H2O), бентонит (Al2O3·4SiO2·2H2O), слюду, каолин, стеклянную бутыль, стеклянные гранулы, оксид кальция (CaO), гидроксид кальция (Ca(OH)2), карбонат кальция (CaCO3), карбонат магния, гидроксид магния (Mg(OH)2), оксид магния (MgO), карбонат магния (MgCO3), титанат калия, сульфат бария, оксид циркония (ZrO2), гидроксид циркония [Zr(OH)2·nH2O], карбонат циркония [Zr(CO3)2], кристаллические алюмосиликаты, армирующие сорта оксида цинка (т. е. армирующий оксид цинка) и их комбинации. Если присутствует по меньшей мере один армирующий наполнитель, отличный от (или в альтернативном варианте осуществления в дополнение к) армирующего наполнителя на основе углеродной сажи и армирующего наполнителя на основе кремнезема, общее количество всех армирующих наполнителей составляет от около 5 до около 200 м. ч. (включая от 5 до 200 м. ч.). Другими словами, если по меньшей мере один армирующий наполнитель присутствует в дополнение к углеродной саже, кремнезему или и тому и другому, количество любого армирующего наполнителя на основе углеродной сажи и армирующего наполнителя на основе кремнезема регулируют таким образом, чтобы общее количество армирующего наполнителя составляло от около 5 до около 200 м. ч. (включая от 5 до 200 м. ч.).

Дополнительный каучук

В дополнительных вариантах осуществления каучуковая композиция может содержать дополнительный каучуковый компонент, содержащий натуральный каучук, синтетический каучук или их комбинации. В качестве примера, но не в качестве исчерпывающего перечня, синтетический каучук может содержать синтетический полиизопрен, сополимер полиизобутилена и изопрена, неопрен, сополимер этилена и пропилена, сополимер стирола и бутадиена, сополимер стирола и изопрена и сополимер стирола, изопрена и бутадиена, сополимер изопрена и бутадиена, сополимер этилена, пропилена и диена, полисульфидный каучук, акриловый каучук, уретановый каучук, силиконовый каучук, эпихлоргидриновый каучук или их комбинации.

Дополнительные добавки

Силановый сшивающий агент можно необязательно смешивать с армирующим наполнителем на основе кремнезема для дальнейшего улучшения армирующих свойств. Например, силановый связывающий агент может включать в себя бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид, 3-триметоксисилилпропилметакрилатмоносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид и диметоксиметилсилилпропилбензотиазолтетрасульфид и т.п. Такие силановые сшивающие агенты можно применять по отдельности или в комбинации из двух или более.

Также могут быть включены пригодные технологические или наполнительные масла. Такие масла включают в себя имеющиеся на рынке масла, такие как парафиновые, ароматические и нафтеновые масла. В одном или более вариантах осуществления основной составляющей масла является нафтеновое масло. Каучуковые композиции также могут включать в себя другие добавки, такие как антиозонанты, воски, уменьшающие пригорание агенты, технологические добавки, оксид цинка, повышающие клейкость смолы, упрочняющие смолы, жирные кислоты, такие как стеариновая кислота, активаторы пластикации и один или несколько ускорителей схватывания.

Антиозонанты могут содержать N,N'-дизамещенные-п-фенилендиамины, такие как N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N,N'-бис(1,4-диметилпентил)-п-фенилендиамин (77PD), N-фенил-N-изопропил-п-фенилендиамин (IPPD) и N-фенил-N'-(1,3-диметилбутил)-п-фенилендиамин (HPPD). Другие примеры антиозонантов включают в себя продукт конденсации ацетона и дифениламина (Alchem BL), 2,4-триметил-1,2-дигидрохинолин (TMQ), октилированный дифениламин (ODPA) и 2,6-ди-трет-бутил-4-метилфенол (BHT).

Ускорители отверждения могут включать в себя амины, гуанидины, тиомочевины, тиолы, тиурамы, сульфонамиды, дитиокарбаматы и ксантаты, которые, как правило, добавляют в количестве от около 0,2 до около 10 м. ч. Ускорители схватывания могут включать в себя, без ограничений, дитиокарбаматные ускорители, включая диалкилдитиокарбаматы металлов, такие как, например, дибутилдитиокарбамат цинка (ZDBDC), диэтилдитиокарбамат цинка, диметилдитиокарбамат цинка и диметилдитиокарбамат железа; тиазоловые ускорители, включая 2-меркаптобензотиазол, дисульфиды бензотиазола, такие как, например, дисульфид меркаптобензотиазола (MBTS); сульфенамиды бензотиазола, такие как, например, сульфенамид н-циклогексил-2-бензотиазола; и сульфенамидные ускорители, такие как, например, сульфенамид трет-бутил-2-бензотиазила (TBBS). Кроме того, ускорители отверждения могут включать в себя дифенилгуанидин (ДФГ).

Каучуковые композиции могут включать в себя по меньшей мере 3 мас. части наполнителя на 1000 частей каучука (м. ч.), или от около 5 до около 1000 м. ч., или от около 20 до около 80 м. ч., или от около 30 до около 50 м. ч. Каучуковые композиции могут также включать в себя от около 0 до около 80 частей технологического или наполнительного масла на 100 мас. частей каучука, или от около 5 до около 50 м. ч., или от около 10 до около 30 м. ч.

Из общего количества сотен частей каучука функциональный сополимер может включать в себя от около 20 до около 100 частей от общего количества 100, или от около 25 до около 75 частей от общего количества 100, от 30 до около 60 частей от общего количества 100.

Каучуковая композиция может быть получена путем размола с помощью размольной машины, такой как валковая дробилка, внутренний миксер и т. п., при этом композиция может быть сформована и вулканизирована для применения в шинных компонентах, таких как протектор шины, подпротекторный слой, каркас, боковая стенка, борт шины и т.п., а также в резиновой подушке, брекере, шланге и других промышленных изделиях, но особенно она подходит для использования в протекторе шины.

Варианты осуществления настоящего описания дополнительно проиллюстрированы со ссылкой на следующие примеры.

ПРИМЕРЫ

Пример 1

В периодический реактор добавляли 42,88 кг гексанового растворителя со скоростью 14,32 кг/мин, при этом 35,37 кг стирольного мономера с концентрацией 32,7% масс. добавляли со скоростью 11,77 кг/мин. Смесь перемешивали. Затем в реактор добавляли 100,38 кг 1,3-бутадиенового мономера с концентрацией 21,4% масс. при скорости 16,72 кг/мин. Температуру стабилизировали до 37,78°C. Затем в периодический реактор добавляли 0,606 кг 3% масс. катализатора анионной полимеризации н-бутиллития (BuLi). Затем добавляли 4,4 мл рандомизатора олигомерных оксоланильных пропанов с концентрацией 100,0% и 23,0 мл трет-амилата калия с концентрацией 15,0% масс. Смеси давали прореагировать и достичь пиковой температуры и добавляли охладитель, когда температура смеси достигала 82,2°C. Затем пробу реакционноспособного цемента помещали в бутыль объемом 1 л.

В бутыль объемом 1 л добавляли 37,0 мл из 37,0 мл Sila-Ace S340 (N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамина) производства компании Chisso Corporation с концентрацией 100,0% и добавляли в бутыль объемом 1 л раствор стеариновой кислоты и октилтриэтоксисилана. Стеариновую кислоту добавляли в количестве 1 г на сто граммов мономера (1 молярный эквивалент по сравнению с BuLi).

Пример 2

Пример 2 был получен тем же способом, что и пример 1, за исключением концентрации стеариновой кислоты, добавленной в раствор стеариновой кислоты и октилтриэтоксисилана. Стеариновую кислоту добавляли в количестве 2 г на сто граммов мономера (2 молярных эквивалента по сравнению с BuLi).

Пример 3

Аналогичным образом пример 3 был получен тем же способом, что и примеры 1 и 2, за исключением концентрации стеариновой кислоты, добавленной в раствор стеариновой кислоты и октилтриэтоксисилана. Стеариновую кислоту добавляли в количестве 3 г на сто граммов мономера (3 молярных эквивалента по сравнению с BuLi).

Сравнительный пример

По сравнению с примерами 1–3, в сравнительном примере использован тот же процесс, что и в примерах 1–3, но без применения стеариновой кислоты. Вместо этого в сравнительном примере в бутыль объемом 1 л добавили раствор 2-этилгексановой кислоты и октилтриэтоксисилана.

Таблица 1. Свойства полимера из сравнительного примера

Таблица 2. Свойства примеров 1–3

Полимерные композиции примеров 1–3 и сравнительного примера были затем включены в каучуковые смеси. В таблице 2 вязкость в смесительном баке «Вязкость по Муни в смесительном баке» представляет собой вязкость по Муни после добавления Sila Ace S340 (алкоксисилана), а «Вязкость по Муни в сухом состоянии» представляет собой вязкость по Муни после добавления стеариновой кислоты. Как показано, стеариновая кислота вызывала увеличение вязкости по Муни по меньшей мере на 25 во всех образцах. Каучуковые смеси получали в ходе трехэтапного процесса смешивания. На первом этапе компоненты, перечисленные в таблице 3 ниже, смешивали в смесителе Бенбери с образованием маточного концентрата. В частности, компоненты, перечисленные в таблице 3, смешивали до получения минимальной температуры 165 °C.

Таблица 3. Смешивание компонентов на первой стадии

Затем смесь маточных концентратов, полученную на первом этапе смешивания, подвергали второму перемешиванию до получения минимальной температуры 150°C. На данной стадии дополнительные компоненты не добавлялись. Эту вторую стадию перемешивания часто называют стадией повторного смешивания или повторного размола.

Третья и последняя стадии смешивания включали в себя смешивание следующих компонентов, перечисленных в таблице 4 ниже, до достижения температуры 110°C.

Итоговые каучуковые смеси, полученные на третьей стадии, затем анализировали в соответствии с количественными показателями, приведенными в таблице 5 ниже.

Таблица 5. Дополнительные свойства примеров 1–3

Как показывают данные таблиц 2 и 5, свойства примеров 1–3, в которых для контроля конденсации использовали стеариновую кислоту, сравнимы со свойствами из сравнительного примера, в котором использовали 2-этилгексановую кислоту для контроля конденсации. В частности, в примерах 1–3 со стеариновой кислотой было достигнуто значение контроля вязкости, сопоставимое со сравнительным примером. Однако, как показано ниже, в примерах 1–3 со стеариновой кислотой достигнута значительно меньшая липкость, чем в сравнительном примере.

Липкость измеряют при помощи реометра для указанных выше образцов с использованием следующего способа испытания на липкость. В частности, испытательные образцы из примеров 1–3 и сравнительного примера по отдельности добавляли на дно емкости. Зонд для испытания на липкость, который был соосно размещен внутри емкости, включает в себя цилиндрический стержень, имеющий на своем нижнем конце металлический диск из нержавеющей стали. Зонд для испытания на липкость опускали с постоянной скоростью так, чтобы металлический диск контактировал с отдельными образцами. После приведения в контакт с образцами зонд для испытания на липкость поднимали с постоянной скоростью, чтобы его можно было отделить от каждого образца. Реометр вычислял нормальное усилие, необходимое для отделения зонда для испытания на липкость от каждого образца, и энергию адгезии между металлическим диском и образцами.

Как показано на фиг. 1, для отделения образца из сравнительного примера от металлического диска зонда для испытаний на липкость требуется значительное нормальное усилие, тогда как включение стеариновой кислоты в примерах 1–3 в значительной степени минимизирует нормальное усилие, необходимое для отделения образцов из примеров 1–3 от металлического диска. Как показано на фиг. 2, образец из сравнительного примера демонстрирует энергию адгезии к металлическому диску, более чем в 4 раза превышающую энергию образцов из примеров 1–3. Таким образом, стеариновая кислота существенно снижала энергию адгезии (то есть липкость) между образцами полимера и металлическим диском, таким образом в значительной степени минимизируя нормальное усилие, необходимое для отделения металлического диска зонда для испытаний на липкость от образцов. Эта уменьшенная липкость снижает вероятность скапливания, засорения и закупоривания в процессе производства каучука.

Способы испытаний

Вязкость по Муни (вязкость по Муни смеси и вязкость по Муни камеди): Значения вязкости по Муни для описанных в настоящем документе полимеров определяли при 100°С с помощью вискозиметра Муни компании Alpha Technologies с широким ротором, временем разогрева одна минута и временем прогона четыре минуты. Говоря более конкретно, вязкость по Муни измеряли с предварительным нагреванием каждого полимера до 100°C в течение одной минуты до запуска ротора. Вязкость по Муни для каждого образца регистрировали как крутящий момент через четыре минуты после запуска ротора. По истечении четырех минут проведения измерения регистрировали релаксацию крутящего момента.

Инфракрасная спектроскопия с преобразованием Фурье (ИКСФ)

Микроструктуры полимеров (содержание цис-, транс- и виниловых связей) определяли методом инфракрасной спектроскопии на основе преобразования Фурье (FTIR). В частности, образцы растворяли в CS2 и подвергали спектроскопии на приборе Perkin Elmer Spectrum GX.

Вязкоэластичные свойства. Вязкоэластичные свойства вулканизированных каучуковых композиций измеряли при испытании путем периодического изменения температуры, проведенном при помощи системы Advanced Rheometric Expansion System (ARES) от TA Instruments. Тестовый образец имел прямоугольную форму длиной 47 мм, толщиной 2 мм и шириной 12,7 мм. Длина образца между захватами на испытательной установке, то есть зазор, составлял приблизительно 27 мм. Испытание проводили на частоте 62,8 рад/с. Начали с температуры -100°C и увеличивали ее до 100°C. Деформация составляла 0,1% или 0,25% для температурного диапазона от -100°C до -10°C и 2% для температурного диапазона от -10°C в сторону увеличения.

Механические свойства при растяжении. Механические свойства при растяжении определяли в соответствии с нормативами и, помимо прочего, со стандартной процедурой, описанной в ASTM D412, с применением микрообразцов гантелеобразной формы размером 4 мм в ширину и 1,91 мм в толщину. Определенная базовая длина испытываемой на растяжение части образца составляла 44 мм. Образцы растягивали с постоянной скоростью и полученную силу регистрировали как функцию растяжения (деформации). Показания силы выражали в виде технических напряжений по отношению к исходной площади поперечного сечения тестового образца. Образцы испытывали при 23°C. Те же механические свойства при растяжении также тестировали при 100°C. Также при обеих температурах измеряли максимальное напряжение и максимальную деформацию в процентном отношении.

Расчеты времени вулканизации

Tc10, Tc50 и Tc90, то есть время, в течение которого завершается 10%, 50% и 90% вулканизации каучуковой смеси, измеряли при помощи вискозиметра с пуансоном с использованием стандарта ASTM D-5099.

Сопротивление раздиру

Свойства на раздир вальцованных плоских каучуковых листов толщиной 45 мил, вырубленных при помощи матрицы типа C (вырубная матрица с углом 90°), определяли в соответствии со способом D-624 согласно стандарту ASTM. В образцах, испытываемых на раздир, не выполняли надрез перед испытанием. Сопротивление раздиру, в кг/см, было получено при помощи табличной модели Instron® Tester, модель 1130, и результаты испытаний рассчитывали в соответствии со способом D-624 согласно стандарту ASTM. Повторное испытание проводили при комнатной температуре (23°C).

Будет очевидно, что возможны модификации и изменения без отступления от области изобретения, определяемой в прилагаемой формуле изобретения. Говоря более конкретно, хотя некоторые аспекты настоящего изобретения определены в настоящем документе как предпочтительные или особенно благоприятные, предполагается, что настоящее изобретение не обязательно ограничено этими аспектами.

Изобретение относится к способам получения алкоксисилановых функционализированных полимеров. Предложен способ получения алкоксисиланового функционализированного полимера, включающий введение инициатора анионной полимеризации в реактор, содержащий реакционную смесь, включающую конъюгированный диолефиновый мономер и растворитель, с образованием живого полимера посредством анионной полимеризации; введение алкоксисилана в реактор для смешивания с живым полимером с образованием алкоксисиланового функционализированного полимера; добавление по меньшей мере одной алифатической карбоновой кислоты, имеющей по меньшей мере 10 атомов углерода, к алкоксисилановому функционализированному полимеру; и удаление растворителя из алкоксисиланового функционализированного полимера. Технический результат – полученные предложенным способом полимеры имеют высокую вязкость по Муни и позволяют получать каучуковые смеси с пониженной липкостью. 14 з.п. ф-лы, 2 ил., 5 табл., 3 пр.

1. Способ получения алкоксисиланового функционализированного полимера, включающий:

i. введение инициатора анионной полимеризации в реактор, содержащий реакционную смесь, включающую конъюгированный диолефиновый мономер и растворитель, с образованием живого полимера посредством анионной полимеризации;

ii. введение алкоксисилана в реактор для реакции с живым полимером с образованием алкоксисиланового функционализированного полимера;

iii. добавление по меньшей мере одной алифатической карбоновой кислоты, имеющей по меньшей мере 10 атомов углерода, к алкоксисилановому функционализированному полимеру; и

iv. удаление растворителя из алкоксисиланового функционализированного полимера.

2. Способ по п. 1, в котором алифатическая карбоновая кислота представляет собой стеариновую кислоту.

3. Способ по любому из предшествующих пунктов, в котором конъюгированный диолефиновый мономер содержит 1,3-бутадиен, изопрен, мирцен или их комбинации.

4. Способ по любому из предшествующих пунктов, в котором реакционная смесь дополнительно содержит винилароматические углеводороды.

5. Способ по п. 4, в котором винилароматические углеводороды содержат стирол, альфа-метилстирол или их комбинации.

6. Способ по любому из предшествующих пунктов, в котором алифатическую карбоновую кислоту добавляют в реактор или в другой миксер ниже по потоку от реактора.

7. Способ по любому из предшествующих пунктов, дополнительно включающий добавление в реактор по меньшей мере одного полимерного модификатора, причем полимерный модификатор содержит циклические олигомерные оксоланильные алканы, трет-амилат калия или и то и другое.

8. Способ по любому из предшествующих пунктов, дополнительно включающий добавление антиоксиданта.

9. Способ по п. 8, в котором антиоксидант добавляют в реактор или в другой миксер ниже по потоку от реактора.

10. Способ по любому из предшествующих пунктов, дополнительно включающий добавление силанового стабилизирующего агента.

11. Способ по любому из предшествующих пунктов, в котором инициатор полимеризации представляет собой литийсодержащий катализатор.

12. Способ по любому из предшествующих пунктов, в котором алкоксисилан выбран из 3-(1,3-диметилбутилиден)аминопропилтриэтоксисилана, тетраэтилортосиликата, 3-глицидилпропилтриметоксисилана, 3-глицидилпропилметилдиметоксисилана или их комбинаций.

13. Способ по любому из предшествующих пунктов, в котором алкоксисилановый функционализированный полимер представляет собой алкоксисилановый функционализированный бутадиен-стирольный сополимер.

14. Способ по любому из предшествующих пунктов, в котором добавление алифатической карбоновой кислоты повышает вязкость по Муни алкоксисиланового функционализированного полимера по меньшей мере на 5.

15. Способ по любому из предшествующих пунктов, в котором добавление алифатической карбоновой кислоты уменьшает липкость в алкоксисилановом функционализированном полимере таким образом, что алкоксисилановый функционализированный полимер имеет энергию адгезии менее 1000 гс·мм.

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗИРОВАННЫЕ СЛОЖНЫМ ЭФИРОМ КАРБОНОВОЙ ИЛИ ТИОКАРБОНОВОЙ КИСЛОТЫ, СОДЕРЖАЩИМ СИЛИЛИРОВАННУЮ АМИНОГРУППУ | 2012 |

|

RU2599633C2 |

| US 7202306 B2, 10.04.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОПРЯЖЕННОГО ДИЕНОВОГО ПОЛИМЕРА, МОДИФИЦИРОВАННЫЙ СОПРЯЖЕННЫЙ ДИЕНОВЫЙ ПОЛИМЕР И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2481361C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИМЕРА, МОДИФИЦИРОВАННЫЙ ПОЛИМЕР, ПОЛУЧЕННЫЙ ПО ДАННОМУ СПОСОБУ, И КАУЧУКОВАЯ КОМПОЗИЦИЯ, ЕГО СОДЕРЖАЩАЯ | 2007 |

|

RU2440384C2 |

| US 20080171827 A1, 17.07.2008. | |||

Авторы

Даты

2020-02-20—Публикация

2017-12-21—Подача