Изобретение относится к технологии силикатов и может быть использовано для получения изделий из ситаллов, используемых в качестве отделочных материалов.

Известен состав стекла для ситалла (а. с. СССР № 401645, МПК С03С 3/22, опубл. 12.10.1973), включающий, масс. %: 44–48,5 SiO2, 12–24 Al2O3, 28–33 CaO, 1,5–2 MgO, 0,1–0,5 FeO, 1,5–3 F–, 0,3–0,4 S2– и, кроме того, 1,5–3,5 P2O5.

Недостатки состава связаны с необходимостью использования при приготовлении стекла токсичных соединений фтора, а также с высокими температурами (750–900 °C на первой ступени, 1160–1180 °C на второй ступени) и достаточной продолжительностью (1–4 часа) термической обработки.

Известен состав (патент РФ № 2595276, МПК С03С 10/06, опубл. 27.08.2016), содержащий, масс. %: 48,0–50,0 SiO2, 1,0–3,0 Al2O3, 15,0–20,0 CaO, 10,0–15,0 MgO, 2,0–6,0 Fe2O3, 1,0–3,0 Na2O, 3,0–4,0 Cr2O3, 3,0–4,0 CuO и 5,0–7,0 NiO.

К его недостаткам на этапе варки стекла можно отнести потребность в использовании дорогостоящих оксидов никеля и меди, а на этапе получения ситалла – весьма сложную и продолжительную термообработку, включающую нагрев до 800 °C, повышение температуры до 950 °C со скоростью 1,5 °С·мин–1, изотермическую выдержку в течение 2–2,5 ч и охлаждение (до 500 °C со скоростью 3 °С·мин–1, ниже 500 °C – со скоростью 5 °С·мин–1).

Наиболее близким по технической сущности к заявленному является следующий состав (а. с. СССР № 1123996, МПК С03С 3/22, опубл. 15.11.1984), масс. %: 38,0–39,5 SiO2, 11,0–12,5 Al2O3, 33,0–36,0 CaO, 13,5–15,0 MgO, 0,20–0,65 Fe2O3, 0,20–0,65 MnO и 0,3–0,5 S2–.

Недостатком состава является существенная длительность термической обработки отвечающего ему стекла, которую ведут по двухступенчатому режиму путём выдержки в заданном интервале температур в течение 4 часов.

Основной задачей изобретения является оптимизация передела термической обработки стёкол при производстве ситаллов на основе системы CaO–MgO–Al2O3–SiO2. Указанный передел, как правило, предусматривает последовательную двухступенчатую изотермическую выдержку при температурах нуклеации и роста кристаллов, а его продолжительность существенным образом влияет на эксплуатационные расходы технологии. Решение поставленной задачи планируется за счёт присутствия в составе стекла двухвалентного и элементного железа.

Техническим результатом заявленного изобретения является значительное сокращение продолжительности термической обработки стекла при получении ситалла.

Указанный результат достигается за счёт того, что состав стекла для ситалла, содержащего SiO2, Al2O3, CaO, MgO и S2–, согласно изобретению дополнительно включает Fe2+ и Fe0 при следующем соотношении компонентов, масс. %:

- SiO2 – 61,7;

- Al2O3 – 5,5;

- CaO – 12,6;

- MgO – 17,8;

- S2– – 0,8;

- Fe2+ – 1,4;

- Fe0 – 0,2.

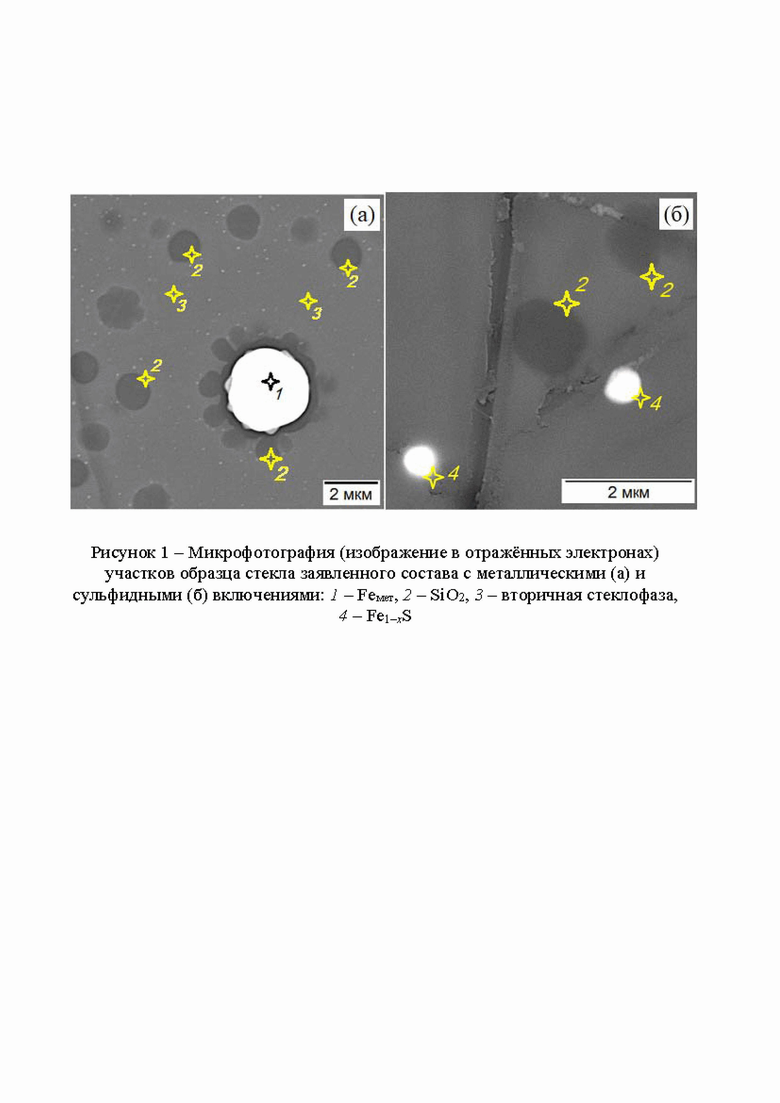

Соблюдение заявленного состава при получении стекла способствует распределению в матрице исходной стеклофазы тонких (размер наиболее крупных частиц – менее 2,5 мкм, основной части – менее 0,5 мкм) сферических включений кристаллов пирротина (Fe1–xS), тридимита (SiO2) и металлического железа (Feмет) (рисунок 1). Объёмные доли этих фаз составляют 1, 2 и 0,5 % соответственно. Появление пирротина и металлического железа связано с процессами микроликвации или механического запутывания в расплаве, тридимита – с выделением из пересыщенного раствора при охлаждении (справедливость последнего предположения подтверждается присутствием на поверхности корольков железа слоя кристаллов SiO2, имеющего толщину до 0,5 мкм). Петрохимический пересчёт среднего локального элементного состава стекла показывает гипотетическую возможность кристаллизации (в равновесных условиях) следующей парагенетической ассоциации, масс. %: 51 пироксена ((Ca,Mg)SiO3), 40 анортита (CaAl2Si2O8) и 9 диоксида кремния (SiO2)).

В ходе термической обработки заявленный состав стекла обеспечит значительное ускорение объёмной кристаллизации, связанное с присутствием в нём субмикронных глобулярных включений пирротина, тридимита и металлического железа, служащих катализаторами первичной гетерогенной нуклеации пироксенов; кристаллы последних, в свою очередь, выступят в роли центров формирования зародышей анортита. Преимущественный удлинённый и уплощённый габитус кристаллов обеспечит высокую прочность ситалла за счёт армирования матрицы вторичной стеклофазы. При производстве ситаллов из стёкол подобного состава можно будет исключить первый этап термической обработки, связанный с обжигом при предполагаемой температуре максимальной скорости нуклеации, и поддерживать высокий темп нагрева до заданной температуры спекания.

Таким образом, заявленный состав обеспечит упрощение и существенное ускорение термической обработки стекла с получением ситалла пироксен-анортитового состава, содержащего не менее 60 масс. % кристаллической составляющей. Реализация изобретения будет способствовать решению проблемы утилизации отвальных силикатных шлаков цветной и чёрной металлургии и хвостов обогащения руд.

Пример 1. Для оценки эффективности использования заявленного состава проведено экспериментальное моделирование процесса получения и термической обработки стекла. Методика эксперимента состояла в следующем.

Образцы стёкол синтезировали из товарных химических реактивов квалификации «чда» путём переплава (температура – 1500 °C, продолжительность изотермической выдержки – 60 минут) смеси последних в электрической печи сопротивления. В рабочую зону печи через алундовую трубку непрерывно подавали инертный газ. По завершении выдержки тигель вынимали из печи и выливали его содержимое в стальную изложницу.

Элементный состав образцов стёкол определяли методами химического анализа, микроструктуру и локальный элементный состав изучали методами сканирующей электронной микроскопии и энергодисперсионной спектрометрии с использованием автоэмиссионного электронного микроскопа MIRA 3 LMU (TESCAN), оборудованного энергодисперсионным рентгеновским спектрометром INCA Energy 350 X-max 80 (Oxford Instruments).

Кристаллизационную способность стёкол и температуру их термической обработки оценивали методом дифференциальной сканирующей калориметрии (ДСК) на термоанализаторе STA 449 C Jupiter® (NETZSCH Gerätebau GmbH). Навески образцов (размер частиц – менее 0,1 мм) массой 30,5–30,8 мг помещали в алундовый тигель, накрывали алундовой крышкой с отверстием, помещали в измерительную ячейку прибора и подвергали программируемому температурному воздействию в динамической атмосфере аргона. Программа включала нагрев от 30 до 1120 °С со скоростью 5, 10 и 20 °С·мин–1 и последующее охлаждение до 30 °С со скоростью 20 °С·мин–1.

Фазовый состав стёкол и продуктов их термической обработки, полученных в измерительной ячейке термоанализатора, исследовали методом рентгенофазового анализа (РФА) на рентгеновском дифрактометре XRD 7000C (Shimadzu). Идентификацию фаз и оценку их содержаний в кристаллической части образцов выполняли с применением программы QualX 2.0 и базы данных Pow_Cod. Содержание кристаллической составляющей (степень кристалличности) в продуктах нагрева стёкол (ситаллах) оценивали по известной методике с использованием данных РФА и ДСК.

Кинетический анализ (методы Озавы–Флинна–Уолла и множественной нелинейной регрессии) процесса кристаллизации стёкол проводили путём математической обработки данных ДСК. Полученные модели (аналитические выражения степени и скорости кристаллизации) использовали для прогнозирования изотермической кинетики холодной кристаллизации исходных стёкол при выбранной температуре термической обработки. Расчёты вели с использованием программного обеспечения Thermokinetics 3.0 (NETZSCH Gerätebau GmbH).

Результаты лабораторного опробования (таблица 1) указывают на то, что заявленный состав (61,7 масс. % SiO2, 5,5 масс. % Al2O3, 12,6 масс. % CaO, 17,8 масс. % MgO, 0,8 масс. % S2–, 1,4 масс. % Fe2+ и 0,2 масс. % Fe0) обеспечивает резкое сокращение цикла термической обработки стекла при получении ситалла по сравнению с составом по прототипу (39,5 масс. % SiO2, 12,0 масс. % Al2O3, 33,0 масс. % CaO, 14,4 масс. % MgO, 0,4 масс. % S2–, 0,2 масс. % Fe2O3 и 0,5 масс. % MnO). Для температуры 940 °C указанная продолжительность сокращается с 240 до 12 мин при практически одинаковом (59,5–59,8 масс. %) содержании кристаллической составляющей в ситаллах. Ускоренная кинетика формирования ассоциации пироксена и анортита в стекле заявленного состава связана с реализацией последовательности четырёх формальных элементарных процессов: 1) гетерогенного образования в объёме стекла зародышей пироксена (двух- и одномерных для энстатита), протекающего по цепному механизму; 2) контролируемого диффузией двух- и одномерного роста кристаллов пироксена на практически фиксированном числе готовых зародышей; 3) чрезвычайно интенсивного (мгновенного для энстатита) низкоактивационного насыщения потенциальных центров нуклеации на кристаллах пироксена с формированием сетей вытянутых зародышей анортита; 4) контролируемого диффузией двух- и трёхмерного роста кристаллов анортита на близком к фиксированному числе сформировавшихся зародышей.

Таблица 1 – Влияние состава стекла на продолжительность термической обработки при 940 °C

опыта

Примечания

1 В опытах №№ 1 и 3 испытаны составы за пределами формулы.

2 В опыте № 2 испытан заявленный состав. Фазовый состав ситалла, масс. %: 40 вторичной стеклофазы, 45 энстатита, 15 анортита.

3 В опыте № 4 испытан состав по прототипу, кроме указанных компонентов содержащий, масс. %: 0,2 Fe2O3, 0,5 MnO.

При отклонении состава от оптимального отмечается ухудшение динамики кристаллизации. Как снижение, так и повышение содержаний Fe2+ и Fe0 относительно оптимальных значений (1,4 и 0,2 масс. % соответственно) замедляет кинетику формирования кристаллических фаз в стекле. В первом случае требуемая продолжительность термической обработки возрастает до 25 мин, во втором – до 49 мин. В обоих случаях степень кристалличности (59,1 и 59,6 масс. % соответственно) несколько ниже достигнутой при оптимальном составе.

Техническо-экономический эффект, достигаемый за счёт внедрения заявленного состава в практику стекольной промышленности, связан со снижением эксплуатационных расходов на получение пироксен-анортитовых ситаллов с высокими потребительскими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО ДЛЯ ШЛАКОСИТАЛЛА | 2009 |

|

RU2414437C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2020 |

|

RU2756886C1 |

| СОСТАВ СТЕКЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТОВ ИЗ НЕГО | 2010 |

|

RU2433966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО СИТАЛЛА | 2014 |

|

RU2569703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ СТЕКЛЯННЫХ СФЕР | 2007 |

|

RU2336293C1 |

| Стекло для биосовместимого стеклокристаллического материала | 1990 |

|

SU1742239A1 |

| РАДИОПРОЗРАЧНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ | 2010 |

|

RU2440936C1 |

| СИТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2144814C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИМЕНЕНИЕ Е-СТЕКЛА В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2489778C9 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2597905C1 |

Изобретение относится к технологии силикатов и может быть использовано для получения изделий из ситаллов, используемых для отделочных материалов. Состав стекла для ситалла включает, масс. %: 61,7 SiO2, 5,5 Al2O3, 12,6 CaO, 17,8 MgO, 0,8 S2–, 1,4 Fe2+ и 0,2 Fe0. Технический результат изобретения - сокращение продолжительности термической обработки стекла для его кристаллизации. 1 ил., 1 табл., 1 пр.

Состав стекла для ситалла, содержащего SiO2, Al2O3, CaO, MgO и S2–, отличающийся тем, что дополнительно включает Fe2+ и Fe0 при следующем соотношении компонентов, масс. %:

| Стекло для шлакоситалла | 1982 |

|

SU1123996A1 |

| Стекло | 1982 |

|

SU1133238A1 |

| ^СгЛИСТНКч | 0 |

|

SU391073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1994 |

|

RU2087984C1 |

| CN 1056857 A, 11.12.1991. | |||

Авторы

Даты

2024-02-19—Публикация

2023-10-24—Подача