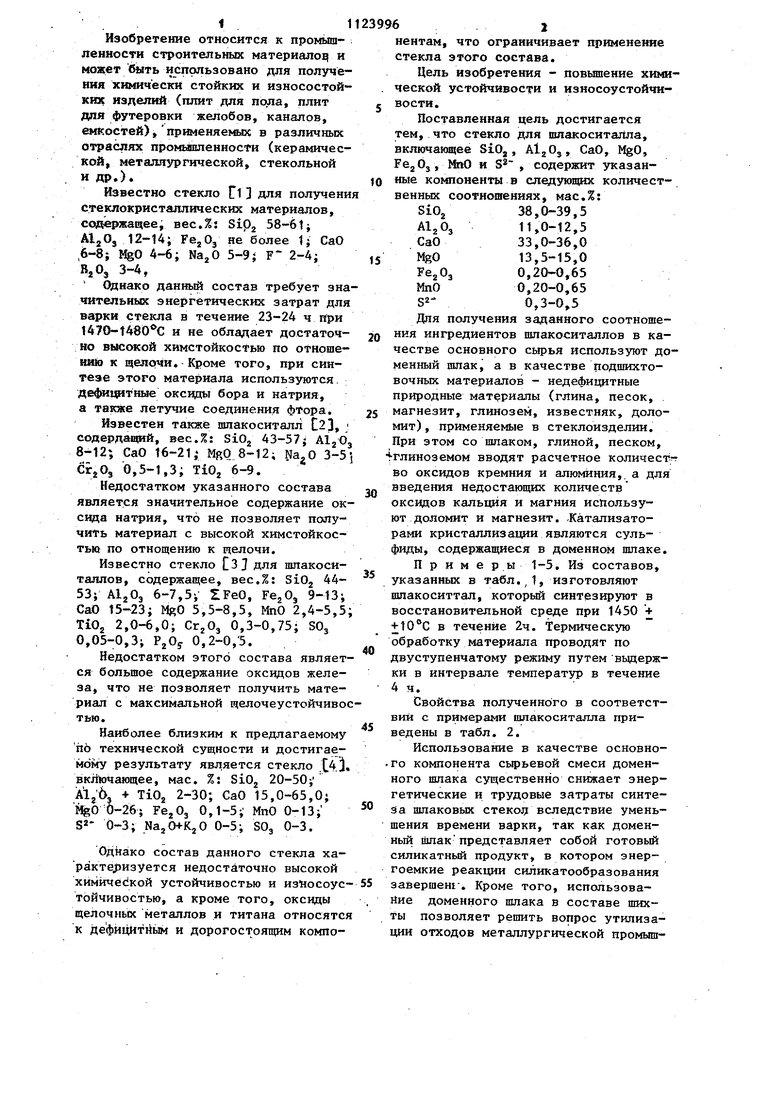

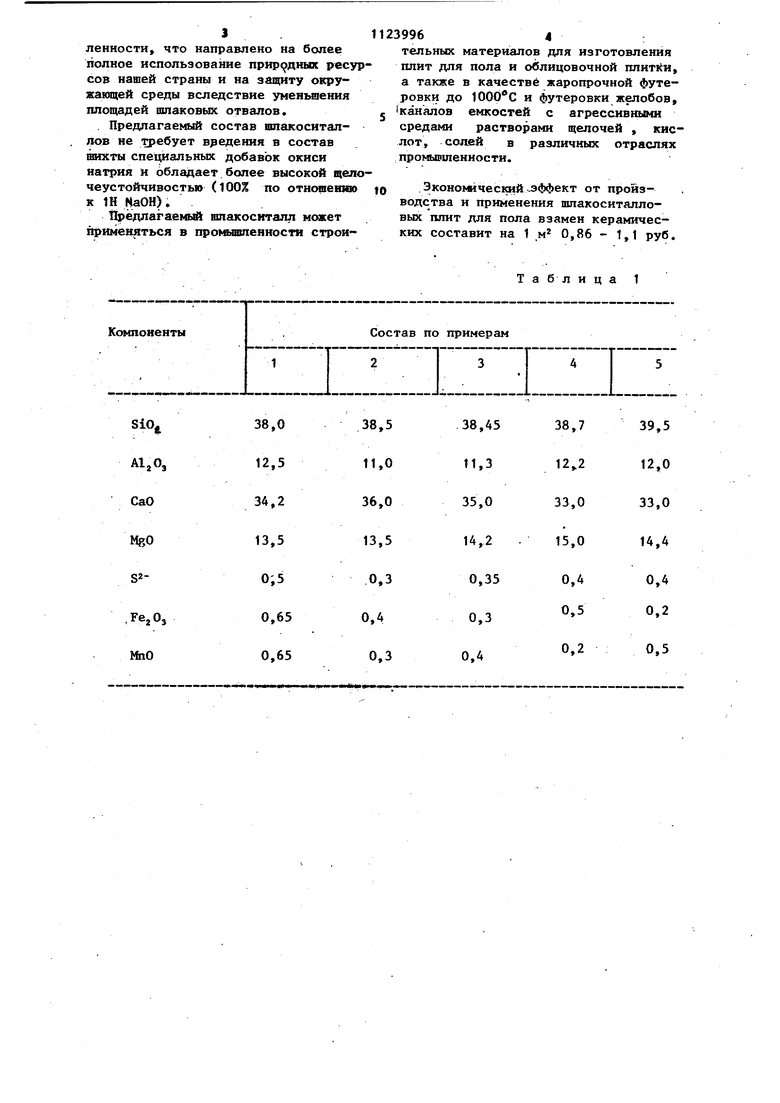

Изобретение относится к промышленности строительных матеркеаюц и может быть использовано для получения хдаотчески стойких и износостойких нзделий (плит для пола, плит для футеровки желобов, каналов, емкостей)прш4еняемык в различных отраслях промышленности (керамической, металлургической, стекольной и др.). Известно стекло Cl для получени стеклокристаллических материалов, содержащее, вес.%: Sipj 58-61; AljO, 12-14; FejO не более t- CaO 6-8; 4-6; Na.jO 5-9; F 2-4; BjO, 3-4, Однако данный состав требует зна чительных энергетических затрат для варки стекла в течение 23-24 ч l470-t480 C и не обладает достаточно высокой химстойкостью по отношений к щелочи. Кроме того, при синтезе этого материала используются. Де4|ищ1тные окснры бора и натрия, а также летучие соединения фтора. Известен также шлакоситалл С23, , содердаш й, вес.%: SiO 43-57j AljO 8-12; CaO 16-21 j MftQ 8-12; 3-5 CicjOs 0,5-1,3; TiOj 6-9. Недостатком указанного состава является значительное содержание ок сида натрия, что не позволяет получить материал с высокой химстойкостью по отношению к щелочи. Известно стекло СЗJ для шлакоситаллов, содержащее, вес.%: Si02 4453; AljOj 6-7,5-, ZFeO, , 9-13; CaO 15-23; MgO 5,5-8,5, MnO 2,4-5,5 TiOj 2,0-6,0; Cr-jO, 0,3-0,75; SOj 0,05-0,3; PjjOy 0,2-0,5. Недостатком этого состава являет ся большое содержание оксвдов железа, что не позволяет материал с максимальной щелочеустойчиво тью. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является стекло . вкj toчaющee, мае. %: SiOj 20-50; Alj6, + TiOj 2-30; CaO 15,0-65,0; %0 0-26; FejOj 0,1-5; MnO 0-13; S 0-3; NajO+KjO 0-5; SOj 0-3. Однако состав данного стекла характедзизуется недостаточно высокой химической устойчивостью и из юсоус тойчивостью, а кроме того, оксвды щелочных металлов и титана относятс к дефицИтйым и дорогостоящим компонентам, что ограничивает применение стекла этого состава. Цель изобретения - повьппение химической устойчивости и износоустойчивости. Поставленная цель достигается тем, что стекло для шлакоситагша, включающее SiO,, AlgO,, CaO, MgO, FejOj, №Ю и S , содержит указанные компоненты в следующих количественных соотнош ениях, мас.%: SiOj 38,0-39,5 AljO 11,0-12,5 CaO 33,0-36,0 MgO 13,5-15,0 0,20-0,65 MnO 0,20-0,65 , Для получения заданного соотношения ингредиентов шлакоситаллов в качестве основного сьфья используют доменный шлак, а в качестве подшихтовочных материалов - недефицитные природные материалы (глина, песок, магнезит, глинозем, известняк, доломит) , применяемые в стеклоизделии. При этом со шлаком, глиной, песком, -глиноземом вводят расчетное количеств во оксидов кремния и алюминия,, а для введения недостающих количеств оксидов кальция и магния используют доломит и магнезит. -Катализаторами кристаллизации являются сульфиды, содержащиеся в доменном шлаке. Примеры 1-5. Из составов, указанных в табл.,1, изготовляют шпакоситтал, который синтезируют в восстановительной среде при 1450 + +tO°C в течение 2ч. Термическую обработку материала проводят по двуступенчатому режиму путем вьщержки в интервале температур в течение 4ч. Свойства полученного в соответствии с примерами ишакоситалла приведены в табл. 2. Использование в качестве основного компонента сырьевой смеси доменного шлака существенно снижает энергетические и трудовые затраты синтеза шлаковых CTeKoj; вследствие уменьшения времени варки, так как доменный шлак-представляет собой готовый силикатный продукт, в котором энергоемкие реакции силикатообразования завершещ-. Кроме того, использование доменного шлака в составе шихТы позволяет решить вопрос утилизации отходов металлургической нромыш3 , 11 ленности, что направлено на более полное использование природных ресурсов нашей страны и на защиту окру жаняцей среды вследствие еньшения площадей ошаковых отвалов. . Предлагаемый состав шпакоситаллов не требует введения в состав шихты специальных добавок окиси натрия и обладает более высокой щелочеустойчивостью (100% по отношению ю к 1Н NaOH). 1 рёдлагаемьй шпакоситалл мсхкет примевяться в про вдатеяности строкJ

Таблица 1 9964 тельных материалов для изготовления плит для пола и облицовочной плитки. а также в качестве жаропрочной футеровки до и футеровки желобов, каналов емкостей с агрессивными средами растворами щелочей , кислот, солей в различных отраслях промыршениости. Экономический-Эффект от пройзводства и применения шлакоситалловых плит для пола взамен керамических составит на 1м 0,86 - 1,1 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий методом синтетического каменного литья | 2022 |

|

RU2786052C1 |

| Стекло для шлакоситалла | 1981 |

|

SU1002261A1 |

| СТЕКЛО ДЛЯ ШЛАКОСИТАЛЛА | 2009 |

|

RU2414437C1 |

| Черное стекло | 1982 |

|

SU1106794A1 |

| Состав стекла для ситалла | 2023 |

|

RU2813832C1 |

| Каменное литье | 1985 |

|

SU1294785A1 |

| Нефриттованная глазурь | 1986 |

|

SU1395617A1 |

| Каменное литье | 1977 |

|

SU697415A1 |

| Черное стекло | 1979 |

|

SU887491A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

СТЕКЛО ДЛЯ ЮЛАКОСИТАЛЛА, включакмцее SiO, AljO,, CaO, МдО, , MnO и S , отличающееся тем, что, с цепью повьшения химической устойчивости и износоустойчивости, оно содержит указанные компоненты в следующих количественных соотношениях, нас. %: SiO, 38,0-39,5 AljO, 11,0-12,5 33,0-36,0 CaO 13,5-15,0 MgO 0,20-0,65 Fe,0, 0,20-0,65 MnO gj. 0,3-0,5 (Л с

Компоненты

38,0 12,5 34,2 13,5 о; 5 0,65 0,65

Состав По примерам

L3

I

38,7

38,45

39,5 12,0 11,3 12,2 33,0 33,0 35,0 14,4 15,0 14,2

0,4

0,4 0,35 0,2 0,5 0,3

0,5

0,2 0,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU203176A1 | |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-11-15—Публикация

1982-06-21—Подача