Изобретение относится к контактным устройствам для тепломассообмена между паровой (газовой) и жидкой фазами и широко применяется в ректификационных или абсорбционных колоннах нефтеперерабатывающей, нефтехимической, химической, пищевой и других отраслей промышленности.

Процесс фракционирования, обеспечивающий разделение исходной смеси на отдельные компоненты и/или фракции, является одним из основных промышленных тепломассообменных процессов и реализуется в ректификационных или абсорбционных колоннах с применением чаще всего тарельчатых контактных устройств барботажного типа (колпачковые, клапанные, желобчатые, ситчатые и др.). Специфическая особенность тарельчатых колонн - зона тепломассопереноса с контактом паровой (газовой) и жидкой фаз составляет всего 10-20 % от общего объема аппарата. Основную часть объема колонны (до 80-90 %) составляет нейтральное с позиций тепломассопереноса межтарельчатое пространство, необходимое для сепарации капель жидкой фазы, уносимых паровой (газовой) фазой с нижележащей тарелки на вышележащую.

Известны, например, многочисленные варианты тарельчатых контактных устройств колонн, состоящие из горизонтального полотна с барботажными элементами и переливных устройств (Александров, И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования- М.-Л.: «Химия», 1965. - 308 с.). Общим недостатком этих контактных устройств является недостаточная глубина сепарации фаз в межтарельчатом пространстве.

Известна массообменная тарелка для процессов разделения газовых и жидких сред, состоящая из горизонтального полотна с барботажными элементами и переливных устройств, включающих приемный карман, переливной порог и сливной порог, при этом автономное переливное устройство выполнено как одно целое, жестко крепится снизу в отверстии полотна тарелки, причем приемный карман дополнительно снизу закрыт направляющей пластиной, а отбойник переливного устройства опущен в приемный карман, образуя зазор с направляющей пластиной, где жестко закреплен сливной порог так, что его верхняя кромка, расположенная выше нижнего конца отбойника, образует проход для жидкости, площадь сечения которого не меньше площади упомянутого зазора, а боковые стенки приемного кармана обеспечивают переток жидкости преимущественно на стенку колонны, функционально связанные упомянутые элементы автономного переливного устройства создают статический гидрозатвор (патент на изобретение RU2438748, МПК B01D 3/16, заявлен 25.03.2010 г., опубликован 10.01.2012 г.). Недостатками изобретения являются:

отбойное устройство не влияет на сепарацию паровой (газовой) и жидкой фаз в межтарельчатом пространстве колонны;

чрезмерное конструктивное усложнение гидрозатвора;

сток жидкой фазы на тарелку существенно выше ее полотна, что приводит к увеличению межтарельчатого пространства колонны и, соответственно, высоты и металлоемкости колонны.

Известна мелкожалюзийная тарелка с отбойниками для осуществления тепломассообменных процессов, включающая приемный карман, горизонтальные просечные полотна основания тарелки, сливной карман, отбойники над полотнами основания тарелки, при этом в качестве материала полотен основания тарелки и отбойников применяется перфорированное полотно, и тарелка дополнительно содержит отбойник в сливном кармане (патент на полезную модель RU128831, МПК B01D 3/18, заявлен 06.11.2012 г., опубликован 10.06.2013 г.). Недостатками полезной модели являются:

малоэффективнность ряда параллельно расположенных отбойников, незначительно отклоняющих восходящий поток паров (газов) от вертикали, что практически не способствует очистке этого потока от унесенной жидкой фазы, так как центробежная сила, возникающая при криволинейном движении потока с большим радиусом, составляющим доли от диаметра тарелки, из-за низкой величины не позволяет отбрасывать капли жидкой фазы на пластину отбойника;

наличие отбойника в сливном кармане практически не влияет на переток жидкой фазы с тарелки на тарелку как с позиций гидродинамики, так и с позиции разделения неоднородной системы «жидкость-пар (газ)».

Общим недостатком рассмотренных контактных устройств является неполный учет всех гидродинамических особенностей контакта фаз в тарельчатых колоннах. В процессе барботажа паровой (газовой) фазы сквозь слой жидкой фазы на тарельчатом контактном устройстве неизбежен унос части жидкой фазы восходящим потоком пара (газа) в сепарационном пространстве колонны между тарелками. Перенос жидкой фазы с нижележащей тарелки на вышележащую приводит к загрязнению (обогащению) жидкой фазы последней высококипящими компонентами, что приводит к снижению коэффициента полезного действия данной тарелки, а применительно к колонне в целом - к снижению эффективности фракционирования исходного сырья и снижению качества конечных продуктов разделения. Унос жидкой фазы паровой (газовой) фазой с нижележащей тарелки происходит двумя путями:

выбросом вверх в поток паровой (газовой) фазы капель жидкой фазы со скоростью Vк большей скорости потока паровой (газовой) фазы Vп. Из-за сил трения скорость подъема капель Vк снижается, которая постепенно уменьшаясь до Vк = Vп, после чего капли осаждаются в потоке паровой (газовой) фазы, имеющем скорость 1,5-3,5 м/с - для вакуумных колонн, 0,6-1,2 м/с - для атмосферных колонн и до 0,2 м/с - для колонн, работающих под высоким давлением; возвращаясь в жидкую фазу нижележащей тарелки. При этом вероятность уноса капель на вышележащую тарелку возрастает по мере уменьшении диаметра капель;

выбросом вверх в поток паровой (газовой) фазы паровых (газовых) пузырей с жидкой оболочкой, для которых продолжительность переноса на вышележащую тарелку через сепарационное пространство составляет обычно доли секунды, из-за чего жидкая оболочка пузыря попадает в жидкую фазу вышележащей тарелки.

При недостаточном расстоянии между тарелками, пена, перетекающая с полотна тарелки в сливной карман, может не успеть отсепарироваться, образуя пробку в сливном устройстве. Вследствие этого возникают захлебывание сливного устройства и обратный заброс пены из сливного кармана на полотно тарелки, что приводит к ухудшению гидродинамической обстановки и массопереноса на данном контактном устройстве.

Задачей заявляемого изобретения является разработка отбойно-ректификационного устройства, учитывающего гидродинамические особенности разделения специфической неоднородной, состоящей из паровой (газовой) фазы, капель жидкой фазы и паровых (газовых) пузырей, системы, перемещающейся как в зоне сепарации контактного устройства, так и в сливном устройстве, на паровую (газовую) и жидкую фазы и обеспечивающего расширение диапазона парожидкостных нагрузок, уменьшение высоты контактного устройства и колонны в целом, а также повышение эффективности массообменных и сепарационных процессов.

Поставленная задача решается за счет того, что отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью включает горизонтальное полотно тарелки, сливную перегородку, сливной карман и насадочную конструкцию, при этом насадочная конструкция представляет собой Г-образный насадочный конструктивный элемент, сопряженный горизонтальной частью с каркасом стенки сливного кармана, а вертикальной частью с горизонтальным полотном тарелки и сливной перегородкой, выполненной в виде опорного элемента.

При этом Г-образный насадочный конструктивный элемент, выполненный в виде проницаемой оболочки, заполненной насадкой, формирует над слоем барботируемой газом жидкой фазы, перемещающимся по горизонтальному полотну тарелки, замкнутую зону массообмена. Покидающий зону барботажа контактного устройства поток неоднородной системы, состоящий из паровой (газовой) фазы, капель жидкой фазы и паровых (газовых) пузырей, проходит сквозь Г-образный насадочный конструктивный элемент. При этом в локальных струях потока пара (газа), проходящих по криволинейной траектории по каналам между элементами насадки, создается центробежная сила, действующая на капли жидкой фазы. Под ее действием мелкие капли отбрасываются на поверхность насадки, сливаются в крупные капли, формируя жидкую пленку, стекающую сквозь Г-образный насадочный конструктивный элемент в слой жидкой фазы полотна тарелки. Если же в локальных струях потока неоднородной системы находятся паровые (газовые) пузыри, то эти пузыри, проходя через слой насадки, лопаются. Образующиеся из оболочки пузырей микрокапли жидкой фазы также сливаются вместе, формируя пленку, стекающую в жидкую фазу полотна тарелки, из которой в дальнейшем формируются вторичные пузыри, тем самым увеличивая полноту контакта жидкой фазы перед тем, как она перетечет в сливной карман.

Наличие горизонтальной части Г-образного отбойно-ректификационного устройства позволяет:

увеличить эффективность массообмена контактной ступени за счет образования дополнительного пленочного режима контакта на горизонтальном насадочном блоке в дополнение к пенному режиму на полотне тарелки; контакт между образующейся на слое насадки пленкой жидкой фазы и движущейся в противотоке паровой (газовой) фазы обеспечивает дополнительный массообмен между этими фазами, и повышает коэффициент полезного действия тарелки в целом;

инициировать образование вторичных пузырьков жидкости, что способствует более полному контакту жидкости с газом, что в свою очередь способствует увеличению КПД ступени;

интенсифицировать сепарацию восходящих потоков пара от капель жидкости, тем самым уменьшая требуемую высоту сепарации между тарелками и соответственно высоту аппарата и снизить его металлоемкость или разместить в колонне больше контактных устройств с повышением качества получаемых конечных продуктов разделения сырья.

Наличие вертикальной части Г-образного отбойно-ректификационного устройства позволяет:

интенсифицировать сепарацию парожидкостной (газожидкостной) смеси в сливном кармане, тем самым уменьшая высоту сливного устройства и снижая вероятность захлебывания;

разрушить структуру пены, тем самым снижая ее поступление и избегая обратного заброса пены из сливного кармана на горизонтальное полотно тарелки, приводящего к захлебыванию кармана, что увеличивает диапазон устойчивой работы контактного устройства.

Целесообразно проницаемую оболочку Г-образного насадочного конструктивного элемента выполнять из металлического плоского или гофрированного просечно-вытяжного листа, что обеспечивает достаточную жесткость и прочность конструкции в сочетании с низким гидравлическим сопротивлением и высокой проницаемостью для проходящего парового (газового) потока.

Целесообразно насадку внутри проницаемой оболочки Г-образного насадочного конструктивного элемента выполнять из керамических или металлических колец, седел или шаров, а также из плоской, или гофрированной металлической сетки, или перфорированного гофрированного листа, что обеспечивает порозность элемента на уровне 0,4-0,95, и за счет этого его высокую проницаемость, и низкое гидравлическое сопротивление.

Полезно в колоннах большого диаметра между горизонтальной частью Г-образного насадочного конструктивного элемента и горизонтальным полотном тарелки устанавливать опорные стойки для повышения прочности крепления контактного устройства или размещать Г-образные насадочные конструктивные элементы на опорной решетке, которая крепится к опорным элементам.

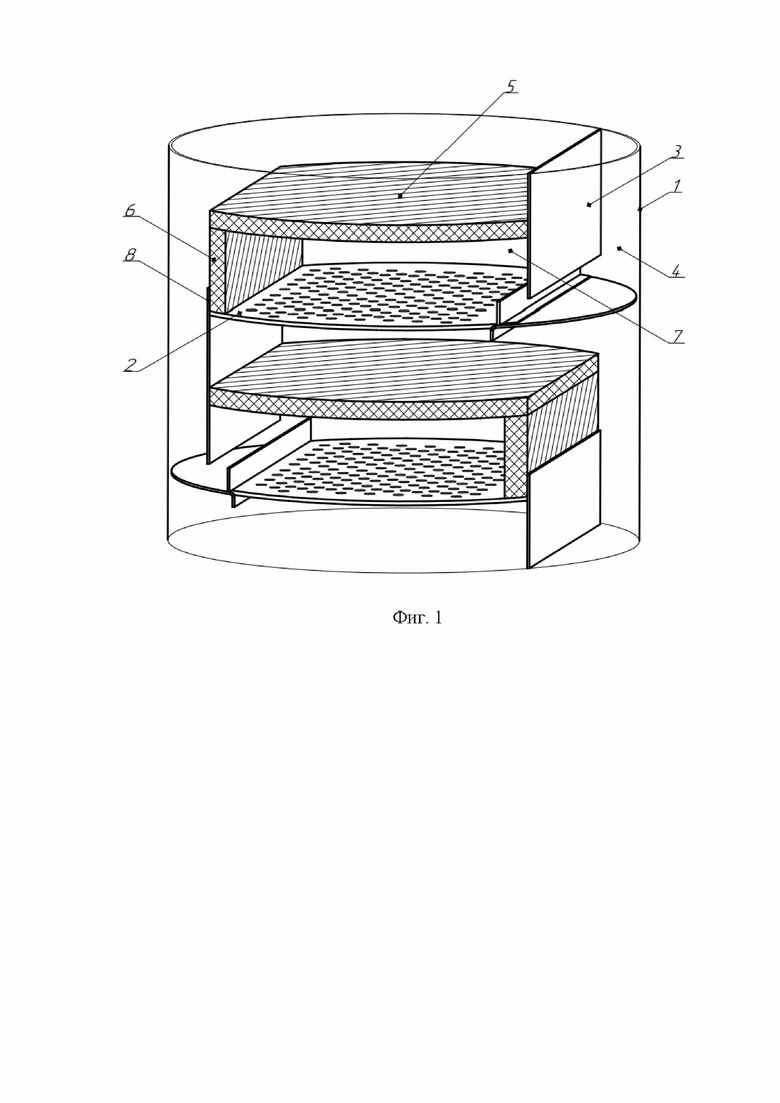

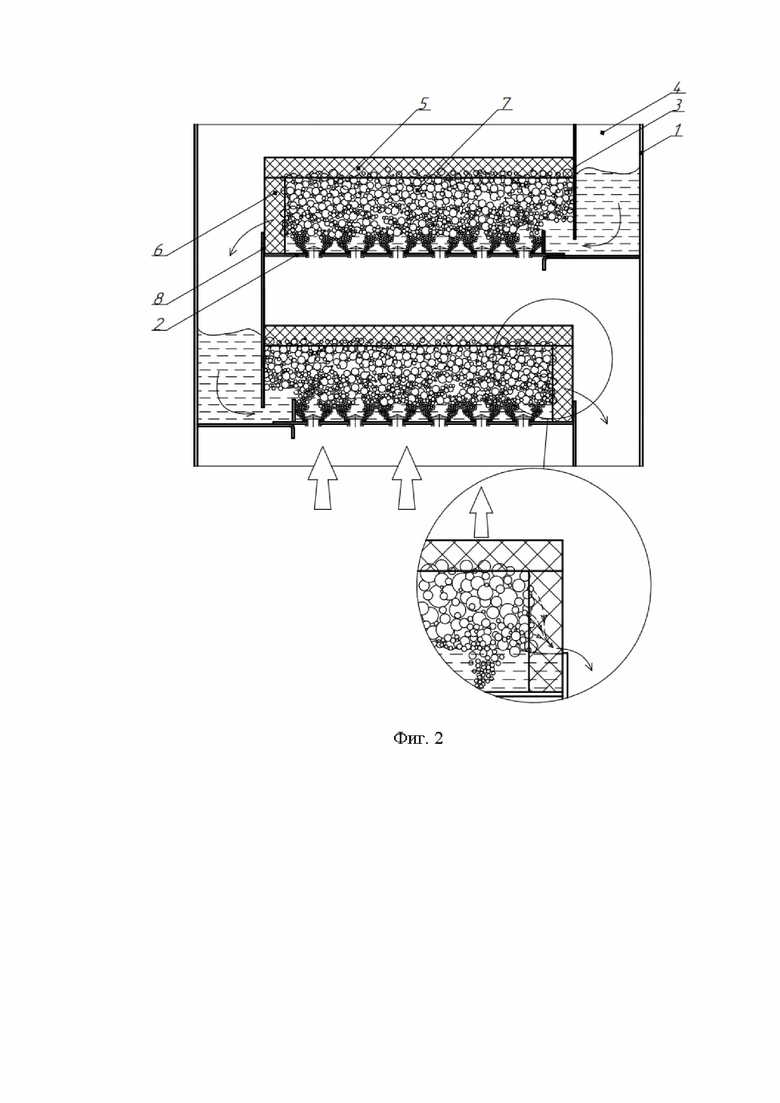

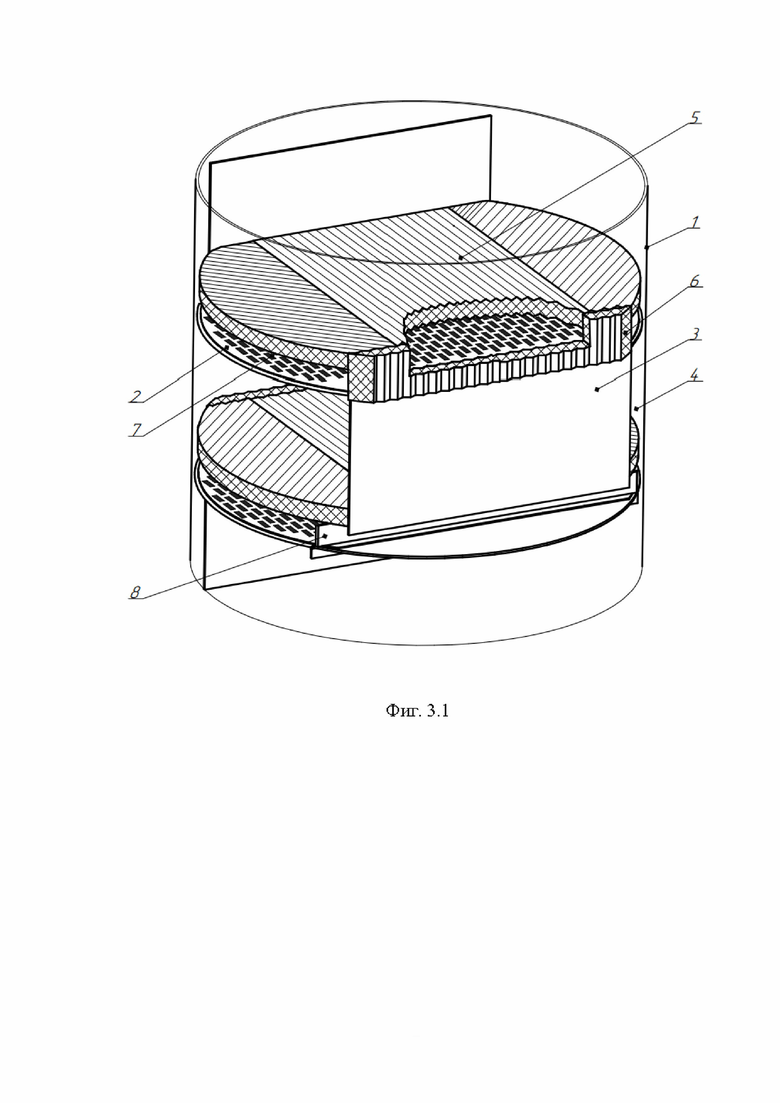

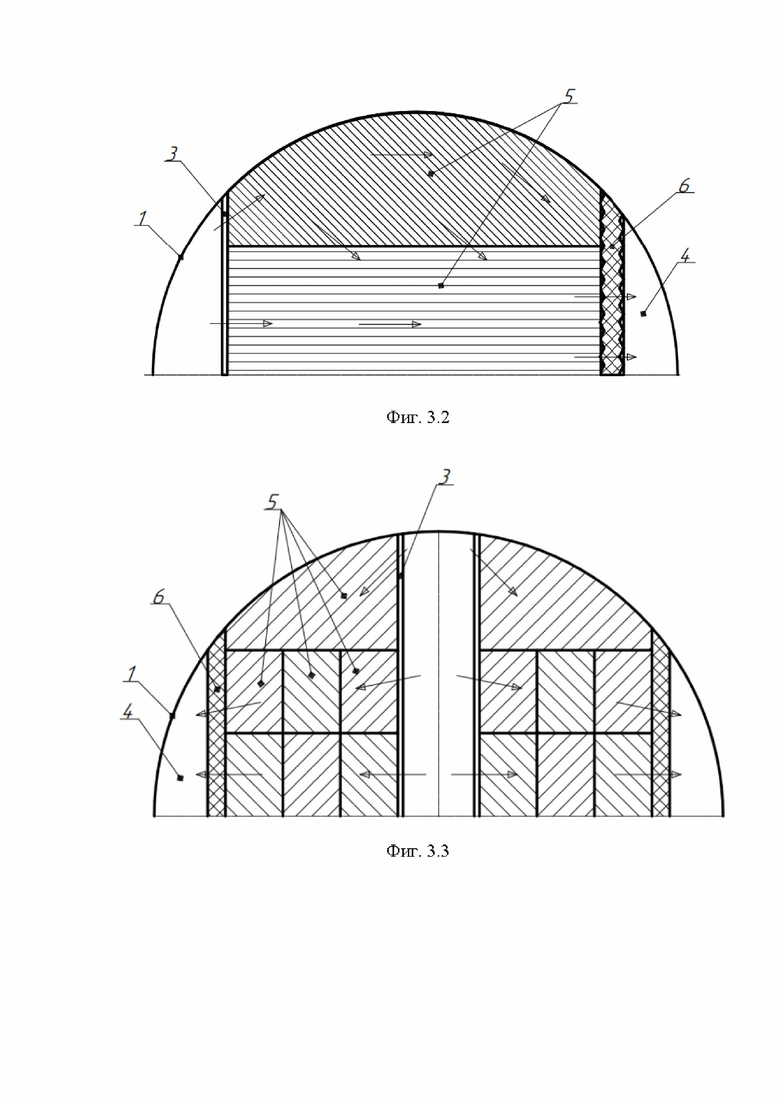

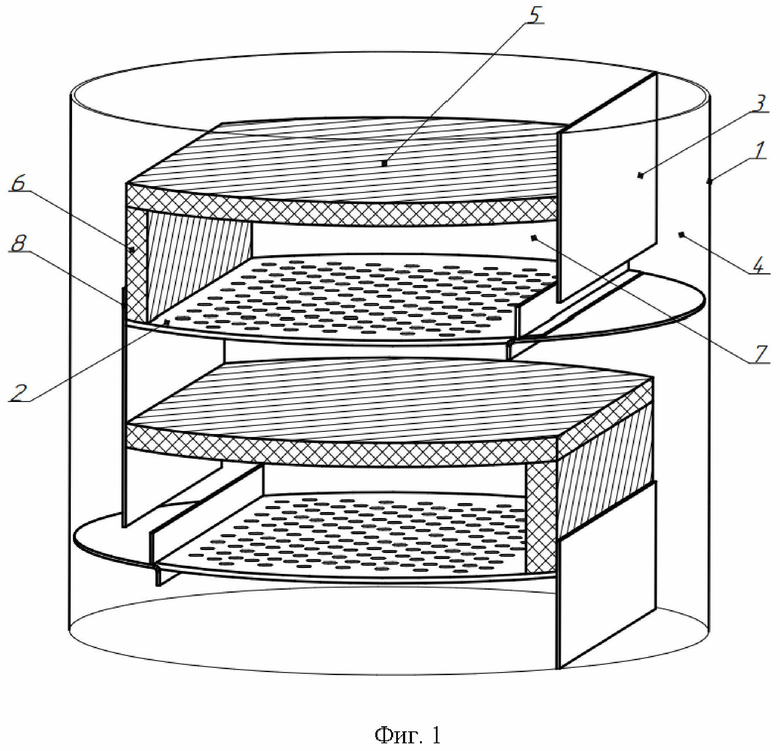

На фигурах 1-3 представлены несколько из возможных вариантов заявляемого изобретения отбойно-ректификационного контактного устройства:

на фигуре 1 показан общий вид колонного аппарата, в котором установлены отбойно-ректификационные контактные устройства для тепломассообмена между паром (газом) и жидкостью, оснащенные Г-образным насадочным конструктивным элементом, состоящим из горизонтального и вертикального насадочных элементов, расположенных над горизонтальным полотном тарелки;

на фигуре 2 показана конструкция отбойно-ректификационного контактного устройства для тепломассообмена между паром (газом) и жидкостью, в котором Г-образный насадочный конструктивный элемент состоит из горизонтального и вертикального насадочных элементов и расположен над горизонтальным полотном тарелки (разрез);

на фигуре 3.1 показан общий вид колонного аппарата, в котором установлены отбойно-ректификационные контактные устройства для тепломассообмена между паром (газом) и жидкостью, оснащенные Г-образным насадочным конструктивным элементом, состоящим из горизонтального и вертикального насадочных элементов, расположенных над горизонтальным полотном тарелки с указанием направления гофр на горизонтальной части Г-образного насадочного конструктивного элемента;

на фигуре 3.2 показаны направления гофр на горизонтальной части Г-образного насадочного конструктивного элемента, установленного над отбойно-ректификационным контактным устройством однопоточной конфигурации;

на фигуре 3.3 показаны направления гофр на горизонтальной части Г-образного насадочного конструктивного элемента, установленного над отбойно-ректификационным контактным устройством двухпоточной конфигурации.

На фигурах 1-3 используются следующие условные обозначения:

1 - корпус;

2 - горизонтальное полотно тарелки;

3 - стенка сливного кармана;

4 - сливной карман;

5 - горизонтальный насадочный элемент;

6 - вертикальный насадочный элемент;

7 - зона массообмена;

8 - сливная перегородка.

Сегментное горизонтальное полотно тарелки 2, обеспечивающее контакт жидкой и паровой (газовой) фаз, закрепляют на корпусе 1 массообменной колонны по дуге полотна. К торцу сегментного горизонтального полотна тарелки 2 крепится стенка сливного кармана 3, обеспечивающая перелив жидкости между двумя смежными контактными устройствами и формирующая гидрозатвор в сливном кармане 4. Над сегментным горизонтальным полотном тарелки 2 установлено отбойно-ректификационное контактное устройство, представляющее собой Г-образный насадочный конструктивный элемент, включающий горизонтальный насадочный элемент 5 и вертикальный насадочный элемент 6. Основание вертикального насадочного элемента 6 сопряжено со сливной перегородкой 8, выполненной в виде опорного элемента. Далее по периметру Г-образный насадочный конструктивный элемент сопряжен известными способами с опорными элементами корпуса 1 и сливным карманом 4. Пространство между Г-образным насадочным конструктивным элементом, сегментным горизонтальным полотном тарелки 2 и корпусом 1 формирует зону массообмена 7.

Отбойно-ректификационное контактное устройство работает следующим образом. Паровая (газовая) фаза с нижележащего контактного устройства поднимается вверх в корпусе 1 массообменной колонны, проходит через барботирующие массообменные элементы (колпачки, клапаны и т.д.) сегментного горизонтального полотна тарелки 2, контактируя с жидкой фазой, поступающей с вышележащего контактного устройства. После этого поток паровой (газовой) фазы, содержащий как капли жидкой фазы, так и паровые (газовые) пузыри в жидкой оболочке, поступает в зону массообмена 7, в которой происходит формирование развитой пенной структуры.

При достижении горизонтальной части Г-образного насадочного конструктивного элемента первичные пузыри начинают разрушаться, тем самым формируя пленку на поверхности насадки, которая в начале взаимодействует с потоком газовой фазы на самой насадке, а после стекает на тарелку, где в дальнейшем повторно контактирует с газом с формированием вторичных пузырей. Далее жидкость после многократного контактирования с паром проходит через вертикальную часть Г-образного насадочного элемента, при этом сепарируется от пены и перетекает в сливной карман.

За счет интенсификации сепарации потока паровой (газовой) фазы как в зоне массообмена 7, так и в пространстве между Г-образным насадочным конструктивным элементом и сегментным горизонтальным полотном тарелки 2 вышележащего контактного устройства сокращается унос жидкости с нижележащих контактных устройств на вышележащие, что увеличивает также эффективность массопереноса и коэффициент полезного действия контактного устройства, а также позволяет уменьшить расстояние между контактными устройствами в корпусе 1 массообменной колонны и высоту колонны в целом.

Для оценки эффективности сепарации было проведено численное исследование уноса и перепада давления на тарелке с установленным Г-образным отбойно-ректификационным устройством и без него. В таблице 1 приведены характеристики исследуемых тарелок.

По результатам расчета было установлено, что количество жидкости, которое уносится с потоком газа на вышележащую ступень, снизилось на 85 % (при анализе распределения скоростей жидкости на полотне тарелки), при этом увеличение перепада давления при установке отбойника не превысило 25 %.

Таким образом, заявляемое изобретение решает задачу разработки отбойно-ректификационного контактного устройства, учитывающего гидродинамические особенности разделения специфической неоднородной, состоящей из паровой (газовой) фазы, капель жидкой фазы и паровых (газовых) пузырей, системы, перемещающейся в зоне сепарации контактного устройства на паровую (газовую) и жидкую фазы и обеспечивающего расширение диапазона парожидкостных нагрузок, уменьшение высоты контактного устройства и колонны в целом, а также повышение эффективности массообменных процессов, за счет повышения времени контакта и степени вовлеченности жидкости, а также снижения пенного и струйного уноса с полотна тарелки, разрушения структуры пены, снижения поступления пены, приводящего к захлебыванию сливного кармана, и исключения обратного заброса пены из сливного кармана на полотно тарелки.

Таблица 1 - Характеристики исследуемых тарелок

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Клапанная тарелка массобменной колонны | 2020 |

|

RU2744742C1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

Изобретение относится к отбойно-ректификационному контактному устройству для тепломассообмена между паром (газом) и жидкостью. Устройство включает горизонтальное полотно тарелки, сливную перегородку, сливной карман и насадочную конструкцию. При этом характеризуется тем, что насадочную конструкцию выполняют в виде Г-образного насадочного конструктивного элемента, сопряженного горизонтальной частью с каркасом стенки сливного кармана, а вертикальной частью с горизонтальным полотном тарелки и сливной перегородкой. Изобретение обеспечивает расширение диапазона парожидкостных нагрузок, уменьшение высоты контактного устройства и колонны в целом, а также повышение эффективности массообменных процессов за счет дополнительной зоны массообмена. 5 з.п. ф-лы, 5 ил., 1 табл.

1. Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью, включающее горизонтальное полотно тарелки, сливную перегородку, сливной карман и насадочную конструкцию, отличающееся тем, что насадочную конструкцию выполняют в виде Г-образного насадочного конструктивного элемента, сопряженного горизонтальной частью с каркасом стенки сливного кармана, а вертикальной частью с горизонтальным полотном тарелки и сливной перегородкой.

2. Контактное устройство по п. 1, отличающееся тем, что Г-образный насадочный конструктивный элемент выполняют в виде проницаемой оболочки, заполненной насадкой.

3. Контактное устройство по п. 2, отличающееся тем, что проницаемую оболочку Г-образного насадочного конструктивного элемента выполняют из металлического плоского или гофрированного просечно-вытяжного листа.

4. Контактное устройство по п. 2, отличающееся тем, что насадку внутри проницаемой оболочки Г-образного насадочного конструктивного элемента выполняют из керамических или металлических колец, седел или шаров.

5. Контактное устройство по п. 2, отличающееся тем, что насадку внутри проницаемой оболочки Г-образного насадочного конструктивного элемента выполняют из плоской или гофрированной металлической сетки или перфорированного гофрированного листа.

6. Контактное устройство по п. 2, отличающееся тем, что между горизонтальной частью Г-образного насадочного конструктивного элемента и горизонтальным полотном тарелки устанавливают опорные стойки.

| SU 431886 A1, 17.07.1975 | |||

| Массообменная тарелка | 1987 |

|

SU1503835A1 |

| US 4620952 A1, 04.11.1986 | |||

| 0 |

|

SU266458A1 | |

Авторы

Даты

2024-10-14—Публикация

2024-03-29—Подача