Область техники

Изобретение относится к области резинотехнических изделий (РТИ) и РТИ для нефтедобывающей промышленности и может быть использовано при нефтедобыче и разработке скважин. В частности, изобретение относится к области эластомерных материалов, а именно, к области эластомерных материалов, применяемых в нефтедобыче для изоляции пластов и снижения обводненности нефтяных и газоконденсатных скважин. Область использования изобретения не ограничена только указанной областью и также данное изобретение может применяться для создания гидроизолирующих материалов в строительстве (между плитами домов), систем защиты труб от протеков, уплотнительные резины для бассейнов, для ремонта водонагнетательного оборудования

Уровень техники

В нефтедобывающей промышленности широко используют разбухающие материалы для изоляции пластов и снижения обводненности нефтяных и газоконденсатных скважин. В качестве таких материалов выступают пакеры, уплотнители и т.п. Пакеры могут служить более безопасным и простым средством разобщения пластов, чем цементирование и перфорирование. Разбухающие пакеры находят широкое применение и дают ощутимый положительный эффект в следующих операциях осуществляемых на месторождениях: разобщение пластов, отвод потока, вызов притока в скважину, скважины с компьютерной системой управления добычей, раздельная добыча из нескольких горизонтов, оптимизация использования цементирования, гравийная среда, гидроразрыв пласта, гидро- и пароизоляция зон в скважине, расширяющийся обратный клапан, заканчивание скважины и т.п.

Принцип действия разбухающих материалов заключается в следующем. Когда разбухающий материал, изготовленный из специального эластомера, соприкасается со скважинными флюидами, происходит его разбухание, вследствие чего закупоривается затрубное пространство в любых открытых или обсаженных стволах. Отсутствие подвижных частей в конструкции позволяет производить установку без спускаемых через бурильные трубы инструментов, предназначенных для приведения конструкции в действие, и исключает возможность отказа. Эластомерные компаунды из которых изготавливаются разбухающие материалы реагируют на скважинные флюиды, буровой раствор, жидкости для закачивания скважин и способны увеличиваться в объеме относительно объема, занимаемого при спуске в скважину. Использование эластомерных разбухающих материалов в необсаженной скважине в дополнение к гравийной набивке позволяет изолировать секции боковых ответвлений от возможного проникновения воды.

Долгосрочная целостность скважины напрямую зависит от цементного покрытия трубопровода. Разрушение цементного покрытия может привести к потере производительности, снижению давления в скважине и раннему получению воды. Даже качественное цементное покрытие может быть повреждено при бурении и/или колебании давления и температуры в процессе добычи. Для его восстановления необходим дорогостоящий капитальный ремонт скважины. Разбухающие пакеры используются для уменьшения нагрузок в зоне контакта эластомер/ цемент, предотвращая таким образом разрушение цементного слоя. При образовании трещин в цементном слое затрубного пространства, эластомер разбухающего пакера вступает во взаимодействие с флюидами от чего разбухает и закупоривает их путь движения. Устанавливая разбухающие пакеры на опасных участках, гарантируется долгосрочная кольцевая изоляция трубопровода.

В настоящее время ведется много разработок в данной области и существует множество запатентованных разработок.

Так, например, патентный источник WO 03008756, дата публикации 30.01.2003, описывает метод, при котором в затрубное пространство скважины помещается цилиндр из резины, который способен набухать при контакте с водой или нефтью, тем самым отсекая приток воды в продуктивные пласты.

Также из патентного документа WO 2014062391 А1, дата публикации 24.04.2014, известен набухающий пакер с контролируемой скоростью набухания который набухает благодаря, входящим в состав водоадсорбирующим добавкам, а именно сополимер тетрафторэтилена и пропилена, привитой сополимер крахмала и полиакрилатной кислоты, привитой сополимер поливинилового спирта и циклического кислотного ангидрида, сополимер изобутилена и малеинового ангидрида, сополимер винилацетата и акрилата, полимер оксида полиэтилена, привитой поли(этилен оксид) поли(акриловой кислоты), полимер типа карбоксиметилцеллюлозы, привитой сополимер крахмала и полиакрилонитрила, полиметакрилат, полиакриламид, сополимер акриламида и акриловой кислоты, поли(2-гидроксиэтил метакрилат), поли (2-гидроксипропил метакрилат), нерастворимый акриловый полимер, глинистый минерал с высокой способность к набуханию, бентонит натрия, бентонит натрия с монтмориллонитом в качестве основного компонента, бентонит кальция, их производные или их комбинации.

В патентном документе RU 2685350 C1, дата публикации 17.04.2019, описана водонефтенабухающая эластомерная композиция на основе бутадиен-α-метилстирольного каучука и содержащая водонабухающий реагент - натрийкарбоксиметилцеллюлозу в количестве 25,0 - 70,0, а также компоненты, которые являются привычными в технологии РТИ.

Из патента RU 2617101 С1, дата публикации 20.04.2017, известна резиновая смесь для водонабухающих пакеров на основе хлопренового каучука, дополнительно содержащая оксид цинка, оксид магния, ускорители вулканизации - дифенилгуанидин, тиурам Д и серу, наполнитель - технический углерод П 803, диспергатор наполнителя - стеариновую кислоту, замедлитель подвулканизации - мыло хозяйственное, гидрофильную добавку - метилцеллюлозу МС-2000 и/или полиакрилат натрия.

Также из патента RU 2632823 С1, дата публикации 10.10.2017, известен нефтепромысловый элемент, который получают из композиции, включающей в себя следующие компоненты: бутадиен-нитрильный каучук, гидрированный бутадиен-нитрильный каучук, эфир целлюлозы, сополимер акриловой кислоты с амидом акриловой кислоты или акрилатом калия, технический углерод, высокодисперсный оксид кремния, оксид цинка, магнезия жженая, стеариновая кислота, антиоксиданты, вулканизующая система: сера, ускорители вулканизации или органический пероксид и соагент вулканизации, технологические добавки.

Одним из решений в данной области является патент US 9540501 В2, дата публикации 10.01.2017, в котором описывается водонабухающая резиновая смесь, состоящая из ненабухающей каучуковой основы и гидрофильного эластомера на основе окиси этилена, содержащего от 0 до 20 мол.% вулканизуемых функциональных групп, а также водонабухающий неэластомерный материал.

Известна резиновая смесь, раскрытая в патенте RU 2654029 C1, дата публикации 15.05.2018, на основе бутадиен-нитрильного каучука, дополнительно содержащая в своем составе серу, альтакс, оксид цинка, стеарин асбестовые волокна и полиакриламид POLYSWELL.

Другим решением в этой области является водонабухающая эластомерная композиция по патенту RU 2683462 C1, дата публикации 28.03.2019, на основе бутадиен-нитрильного каучука которая включает вулканизующий агент серу, ускорители вулканизации альтакс и каптакс, активаторы вулканизации оксид цинка и стеарин, диспергирующий агент глицерин, наполнитель коллоидную кремнекислоту БС-120 и водонабухающие реагенты натрий-карбоксиметилцеллюлозу и катионно-анионную полимерную смолу на основе акриламида Ультрарез DS.

Наиболее близким по технической сущности является решение, раскрытое в патенте RU 2767071 C1, дата публикации 16.03.2022, описывающее водонабухающую резиновую смесь на основе гидрированного бутадиен-нитрильного каучука, полимерных спиртов и пространственно-сшитых поликонденсационных сополимеров многоатомных спиртов и акриловой кислоты.

К недостаткам этого решения можно отнести высокую стоимость, невозможность эффективного применения данного решения в осложненных скважинах в присутствии кислот, невозможность точного регулирования времени начала набухания пакера, изготовленного из предложенной резиновой смеси.

Для устранения данных недостатков уровня техники предлагается использовать резиновую смесь на основе бутадиен-нитрильного каучука, гидролизуемого органического полимерного соединения в количестве 20,00-50,00 масс.ч. на 100 масс.ч. каучука, полимерных спиртов в количестве 10,00-30,00 масс.ч. на 100 масс.ч. каучука и прочих ингредиентов, широко применяемых в резиновой промышленности.

Перечень чертежей

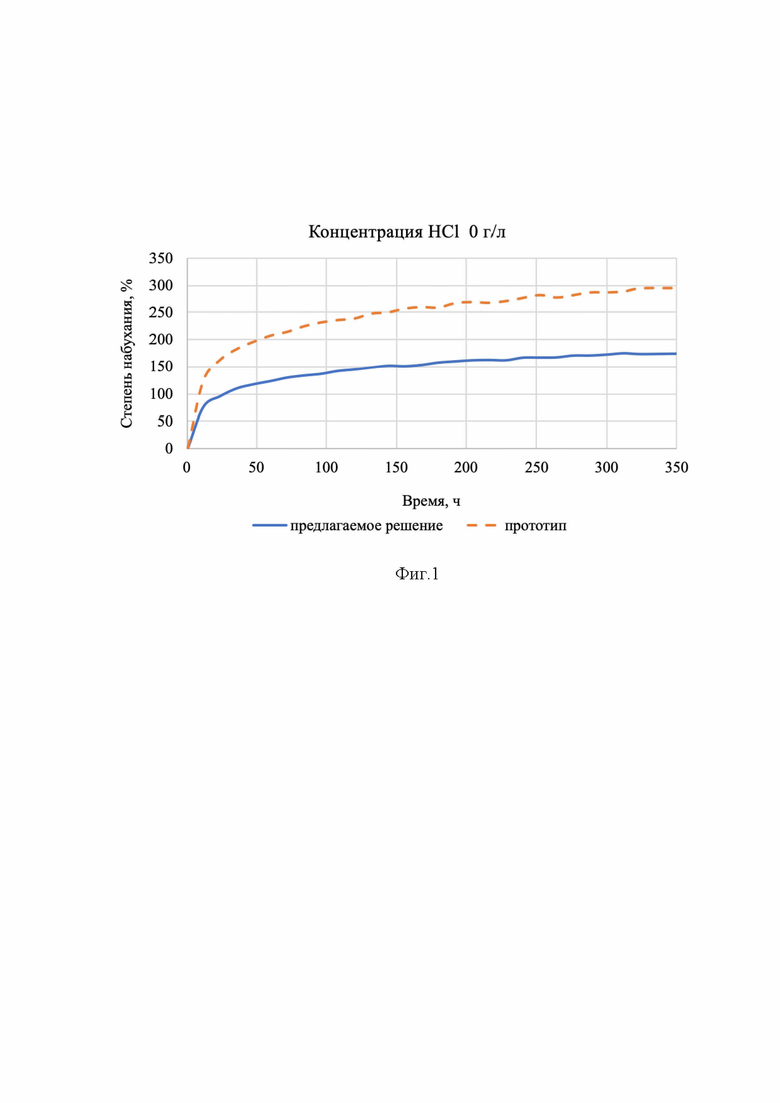

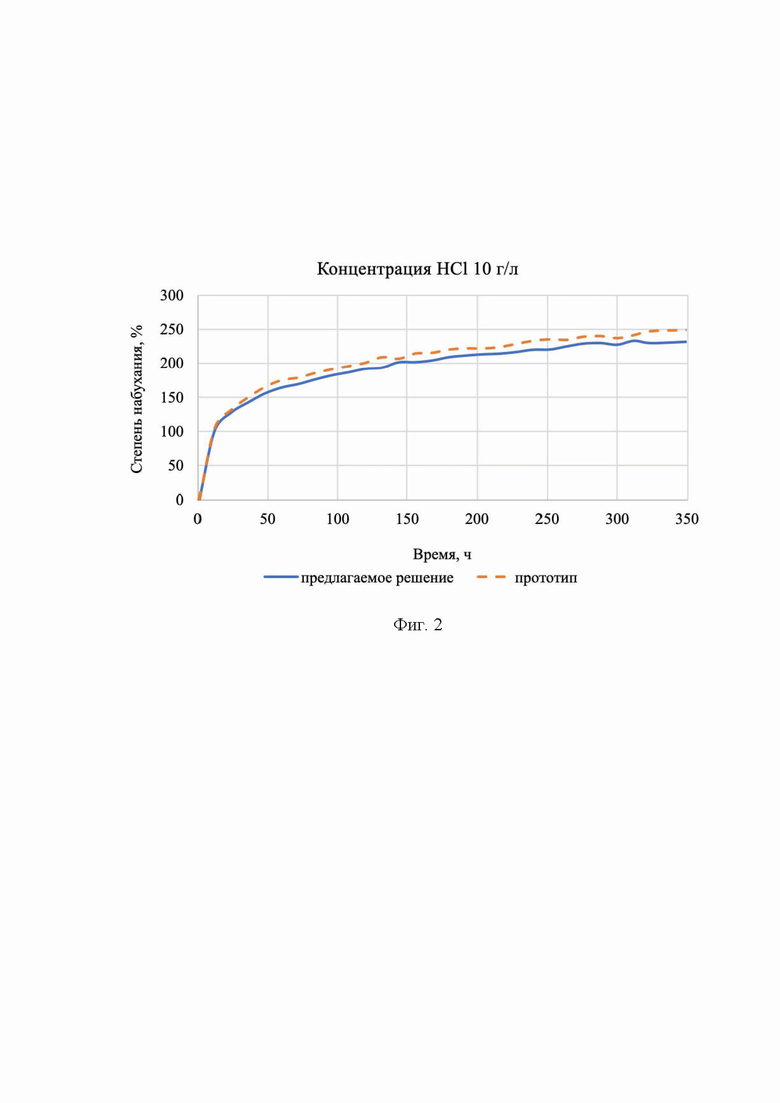

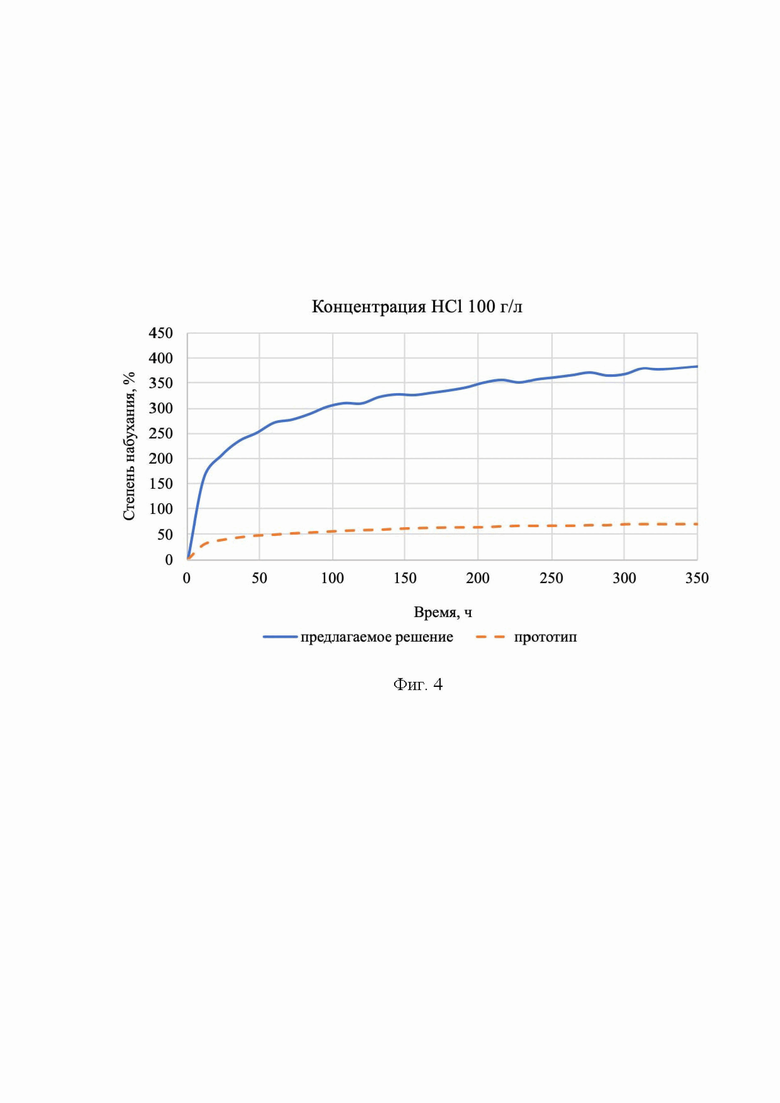

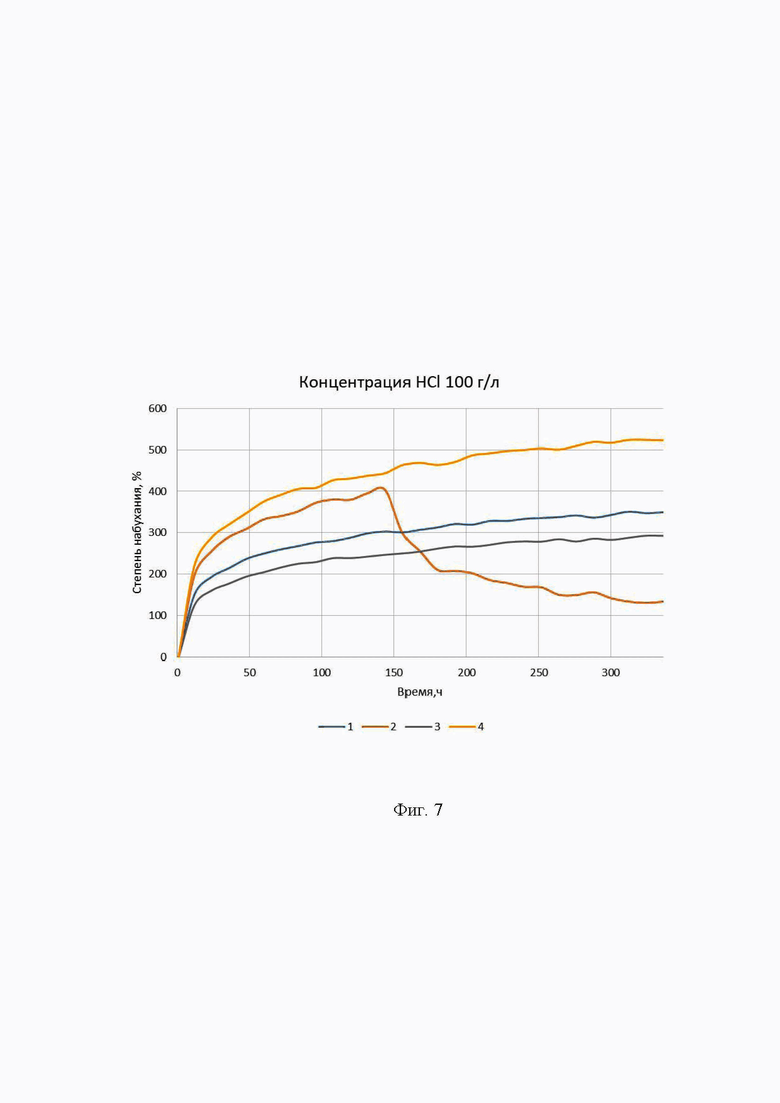

На фигурах 1-7 представлены графики, показывающие зависимости скорости и степени изменения объема образцов от времени выдерживания в кислой среде.

Раскрытие изобретения

Задачей предлагаемого решения является преодоление недостатков предшествующего уровня техники и разработка резиновой смеси, эффективно применяемой в осложненных скважинах в присутствии кислот, обеспечивающей точное регулирование времени начала набухания пакера, изготовленного из предложенной резиновой смеси.

Техническим результатом является разработка резиновой смеси, из которой изготавливают изделия, обладающие повышенной скоростью и степенью набухания в присутствии кислот, а также стабильностью в условиях высоких концентраций кислот. При этом обеспечивается возможность точного регулирования времени начала набухания изделия в зависимости от концентрации кислоты в среде. Причем степень набухания предлагаемого решения в указанных условиях (кислая среда) является достаточной для перекрытия ствола скважины и удержания перепада давлений.

Для решения данных недостатков и достижения поставленной технической задачи предлагается использовать кислотоактивируемую резиновую смесь для изготовления водонабухающих резиновых изделий, содержащую в качестве полимерной основы гидрированный бутадиен-нитрильный каучук (ГБНКС), а также гидролизуемое органическое полимерное соединение в количестве 20,00-50,00 масс.ч. на 100 масс.ч. каучука, полимерные спирты (полиаллилловый, поливиниловый, поли-1-гидроксиметилэтилен, поли-3-фенил-2-пропен-1-ол и т.д.) в количестве 10,00-30,00 масс.ч. на 100 масс.ч. каучука.

Дополнительно резиновая смесь может содержать и прочие ингредиенты, широко применяемые в резиновой промышленности, такие как мягчители, пластификаторы, наполнители, технологические добавки, вулканизующую систему, диспергаторы, красители, противостарители и прочие химикаты, являющиеся обыденными в промышленности резиново-технических изделий.

Указанные улучшенные свойства положительно сказываются на безопасности при спуске оборудования, поскольку изделия набухают контролируемо, что видно из графиков 1-7. Кроме того, у предлагаемого решения сохраняется набухаемость и в отсутствии кислой среды, что обеспечивает работоспособность изделий в любых водных средах, как минерализованных так и кислых, а также изделия устойчивы к действию нефтепродуктов. Отсюда вытекает еще один технический результат - универсальность, поскольку изготовленные изделия могут быть использованы в любых типах скважин или любых системах, где требуется набухание и устойчивость изделия.

Количественное содержание функциональных добавок зависит от количественного содержания основных компонентов и алгоритм подбора указанных количеств является операцией, хорошо известной специалистам в данной области техники. Выбор подходящей вулканизующей системы также хорошо знаком специалистам. Дополнительные ингредиенты подбираются исходя из специфических условий эксплуатации и изготовления изделия, и не влияют на сущность изобретения.

Выбор соотношения основных полимерных компонентов зависит от предполагаемых условий эксплуатации изделия из данной резиновой смеси и могут варьироваться в заданных пределах для достижения требуемых свойств.

Например, количество полимерного спирта (спиртов) может составлять 11,00, 13,00, 15,00, 20,00, 25,00 масс.ч. на 100 масс.ч. каучука, количество гидролизуемого органического полимерного соединения может составлять 21,00, 25,00, 30,00, 40,00, 49,00 масс.ч. на 100 мас.ч. каучука. Однако количественное соотношение компонентов не ограничено только приведенными значениями и может включать любые промежуточные значения, входящие в первоначально указанные интервалы.

При этом выбор количественного содержания полимерного спирта и гидролизуемого органического полимерного соединения обусловлен достижением оптимальных физико-механических свойств изделий. Так, при содержании в концентрациях выше 30 и 50 масс.ч., соответственно, резко падают прочностные характеристики резин и выдерживаемое давление аналогично резко снижается до неприемлемого уровня. Это связано с тем, что при чрезмерном увеличении содержания набухающих и гидролизуемых компонентов конечное изделие становится непригодным к применению, т.к. из-за высокой доли гидролизуемого соединения через некоторое время изделие превращается в гель, который не способен удерживать давление. При концентрации полимеров ниже минимально допустимого уровня (10 и 20 масс.ч.) эффект от введения полимеров не является удовлетворительным и мало заметен.

Гидрированный бутадиен-нитрильный каучук (ГБНКС), т.е. гидрированный (сшитый перекисью), относится к семейству нитрильных каучуков и, как следует из названия, получается путем частичной или полной гидрогенизации (гидрирования) бутадиен-нитрильного каучука (БНК). Получаемый в результате каучук заметно превосходит БНК по стойкости и механически свойствам, сохраняя при этом относительно низкую стоимость.

Свойства ГБНКС зависят от содержания акрилонитрила и остаточных двойных связей: при увеличении содержания акрилонитрила увеличивается устойчивость к температуре и нефтепродуктам, но ухудшаются свойства при низких температурах. ГБНКС проявляет устойчивость к низким и лучшую устойчивость к высоким температурам, и, в зависимости от марки, имеет рабочий диапазон от -45 до +165°C. ГБНКС проявляет хорошую устойчивость к озону, погодным воздействиям и старению, а также устойчив к горячей воде и пару до 150°C. ГБНКС проявляет хорошее сопротивление к истиранию. ГБНКС устойчив к воздействию алифатических углеводородов (пропан, бутан, нефть, дизельное топливо, мазут), растительных и минеральных масел и консистентных смазок, негорючих гидравлических жидкостей (HFA, HFB и HFC). Также устойчив к воздействию разбавленных кислот, щелочей и растворов солей при средних температурах. ГБНКС проявляет некоторую устойчивость к топливам с высоким (до 40%) содержанием ароматических углеводородов. Отдельные марки ГБНКС с высоким содержанием акрилонитрила проявляют устойчивость также к биотопливам и кислородосодержащим топливам.

Вместе с тем использование гидрированного бутадиен-нитрильного каучука не ограничено рамками изобретения и предусмотрено также использование обычного бутадиен-нитрильного каучука с соответствующим небольшим, но допустимым, снижением физико-механических свойств получаемых резиновых изделий, при этом на свойства водонабухания выбор бутадиен-нитрильного каучука не влияет. В качестве бутадиен-нитрильного каучука могут применяться как ненасыщенные марки (например БНКС-40, производства ПАО СИБУР), так и насыщенные марки (Therban (производства Arlanxeo, Голландия), Zeptol (производства Zeon, Япония), Zhanber (производства Zannan, Китай).

Наиболее известными, часто используемыми и доступными полимерными спиртами является поливиниловый спирт и полиаллиловый спирт.

Поливиниловый спирт (C2H4O)x - искусственный, водорастворимый, термопластичный полимер. Синтез ПВС осуществляется реакцией щелочного/кислотного гидролиза или алкоголиза сложных поливиниловых эфиров. Основным сырьём для получения ПВС служит поливинилацетат (ПВА). В отличие от большинства полимеров на основе виниловых мономеров, ПВС не может быть получен непосредственно из соответствующего мономера - винилового спирта (ВС). Поливиниловый спирт является превосходным эмульгирующим, адгезионным и пленкообразующим полимером. Он обладает высокой прочностью на разрыв и гибкостью. Эти свойства зависят от влажности воздуха, так как полимер адсорбирует влагу. Вода действует на полимер как пластификатор. При большой влажности у ПВС уменьшается прочность на разрыв, но увеличивается эластичность. Температура плавления находится в области 230°C (в среде азота), а температура стеклования 85°C для полностью гидролизованной формы. На воздухе при 220°C ПВС необратимо разлагается с выделением СO, CO2, уксусной кислоты и изменением цвета полимера с белого на темно-коричневый. Температура стеклования и температура плавления зависят от молекулярной массы полимера и его тактичности. Поливиниловый спирт стабилен в отношении масел, жиров и органических растворителей.

Полиаллиловый спирт имеет структурную химическую формулу (-СН2-СН(СН2ОН)-)х. Полиаллиловый спирт можно получить также как и поливиниловый спирт путем полимерно-аналогичного превращения сложных полиаллиловых эфиров. Полиаллиловый спирт обладает растворимостью в воде. Полиаллиловый спирт, так же как и поливиниловый спирт, легко вступает в реакцию с альдегидами, давая полиацетали. Как и поливиниловый спирт адсорбирует влагу. В целом свойства его достаточно изучены и не требуют подробного описания.

Поливиниловый спирт и полиаллиловый спирт приведены в качестве примеров используемых полимерных спиртов и как самые доступные на рынке, однако эти примеры не ограничивают возможность использования других представителей полимерных спиртов, например, таких как поли-1-гидроксиметилэтилен, поли-3-фенил-2-пропен-1-ол и подобных спиртов. Возможно использовать один полимерный спирт или смесь нескольких спиртов.

Гидролизуемые органические полимерные соединения представляют собой сшитые изоцианатами сложные полиэфиры, которые могут применяться как в готовом виде (например Urepan, производства Rhein Chemie, Германия), так и в виде двукомпонентной системы (сложные полиэфиры например Химтраст СП 90/3, Химтраст СП-160, Desmophen 800, Setathane D1150 и др.; в качестве изоцианата предпочтительно применение метилендифенилдиизоцианата (например марки DESMODUR 44V20L или COSMONATE M-200), однако это связано сугубо с улучшениями рабочих условий, технический эффект сохраняется и при применении иных изоцианатов, например толуилендиизоцианата). Также в качестве подобных соединений могут применятся сложные эфиры поливинилового спирта, сополимер винилметилового эфира с малеиновым ангидридом (гантрец AN, Ashland ), сополимеры алкилвиниловых эфиров с винил-хлоридом (гантрец VC, Ashland). Примеры указанных соединений не являются исчерпывающими и могут быть использованы и другие полимерные соединения, подвергающиеся гидролизу.

Гидролиз гидролизуемых органических полимерных соединений может протекать по сложноэфирной функциональной группе, уретановой группе, амидной и диамидной группе. В данном случае под «гидролизуемым соединением» подразумевается соединение, вступающее в реакцию гидролиза в присутствии кислоты. Причем, наиболее эффективно данное решение в том случае, когда гидролиз идет по основной цепи соединения, т.е. с уменьшением молекулярной массы.

Используемые в изобретении функциональные добавки, такие, как мягчители, диспергаторы, наполнители, ускорители, вулканизующие системы, противостарители, красители и т.п. являются хорошо знакомыми для специалистов и не требуют специального раскрытия. Подходящие для использования добавки раскрыты, в частности, в книге «Функциональные наполнители для пластмасс» под ред. М. Ксантос, 2010 г.

Что касается механизма достижения технического результата, то этот вопрос до конца нами не исследован, однако повышенная набухаемость предложенной резиновой смеси скорее всего связана с природой самих полимеров, т.к. в основной цепи каждого полимера содержится достаточное количество полярных атомов (например, кислород), которые могут образовывать водородные связи, тем самым вызывая набухание.

В отношении действия гидролизуемых органических полимерных соединений известно, что содержание полярных функциональных групп в полимере повышает его полярность и, следовательно, набухаемость в воде. Так, например, полиэтилен не набухает в воде, а поливинилацетат (то же соединение, но с боковыми полярными группами) отлично набухает в воде. Также известно, что с увеличением молекулярной массы степень набухания снижается. Таким образом, влияние гидролиза на набухаемость резиновой смеси двойственно: это и увеличение степени набухания за счет снижения молекулярной массы (молекулы как-бы «режутся» по гидролизуемым группам) и увеличение степени набухания за счет увеличения количества полярных связей (т.к. при гидролизе на концах «отрезанных» участков образуются полярные группы).

Также, предположительно, имеет место синергизм от совместного использования полимерных спиртов и гидролизуемых органических полимерных соединений, выражающийся в повышенной набухаемости в кислой среде при совместном применении этих двух ингредиентов. Данный вопрос не изучался досконально с точки зрения механизма взаимодействия, однако можно предположить, что полимерные спирты в большей степени отвечают за «накопление» воды в набухающем эластомере, а соединения, образующиеся в ходе гидролиза, - за диффузию воды в эластомер. Если упрощенно, то полимерные спирты - это бассейн, а продукты гидролиза - трубы по которым течет вода и наполняет бассейн.

Стабильность всех используемых полимеров в отношении масел, жиров и органических растворителей, позволяет увеличить стойкость резиновых изделий в нефтесодержащих средах.

Также необходимо отметить, что изготовление водонабухающих пакеров не является единственной областью использования предложенной резиновой смеси и она может быть использована в любой области, требующей использование материалов, обладающих водонабухающими свойствами. В частности, данное изобретение может применяться для создания гидроизолирующих материалов в строительстве (между плитами домов), систем защиты труб от протеков, уплотнительные резины для бассейнов, для ремонта водонагнетательного оборудования и т.п.

Осуществление изобретения

Для подтверждения возможности осуществления изобретения и достижения технического результата был проведен ряд исследований и экспериментов. Результаты экспериментов представлены ниже.

Резиновую смесь изготавливали на вальцах лабораторных ЛБ 320 150/150 (производства АО "Завода имени Красина") с общей загрузкой 1200 г, согласно приведенной ниже рецептуре.

В качестве компонентов резиновой смеси использовались, в частности, гидрированный бутадиен-нитрильный каучук (Therban фирмы Arlanxeo), окись цинка (ГОСТ 208-84) - активатор ускорителей, сера (Polsinex фирмы Grupa Azoty) - вулканизующий агент, стеариновая кислота (ГОСТ 6484-84) - активатор ускорителей вулканизации, диспергатор наполнителей, мягчитель (пластификатор), дибензтиазолдисульфид (тиазол 2МБС) - ускоритель вулканизации (ГОСТ 7087-75), триоктилтримеллитат (пластификатор ТОТМ), поливиниловый спирт (ГОСТ 10779-78), органический пероксид - вулканизатор.

В качестве гидролизуемого органического полимерного соединения использовали сополимер винилметилового эфира с малеиновым ангидридом гантрец AN, производства Ashland.

Соотношения компонентов предлагаемого решения и прототипа приведены в таблице 1:

(по патенту

RU 2767071)

Из изготовленных резиновых смесей на вулканизационном прессе LP 600kN (ф. Montech) свулканизованы образцы. После вылежки в 24 часа, образцы испытаны по ГОСТ ISO 1817-2016 «Резина и термоэластопласты. Определение стойкости к воздействию жидкостей». Условия испытаний приведены в таблице 2.

Результаты испытаний приведены на фиг. 1-4

Как видно из представленных графиков (фиг. 1-4), в условиях без воздействия кислоты, предлагаемое решение уступает прототипу в скорости и общей степени набухания, но уже при малых концентрациях соляной кислоты (порядка 10 г/л), образцы сопоставимы в эффективности, при более высоких же концентрациях соляной кислоты, предлагаемое решение значительно превосходит прототип.

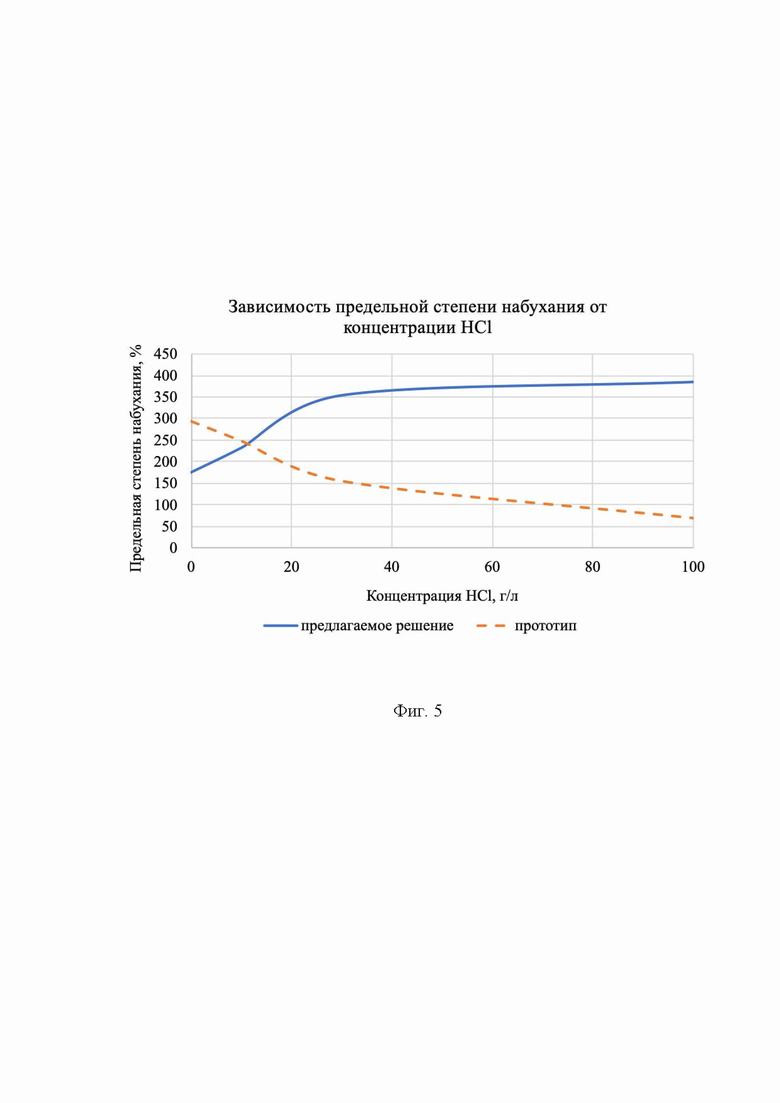

Наиболее ярко данное различие может показать сравнение предельной степени набухания в зависимости от концентрации кислоты.

Результаты проведенных испытаний приведены на фиг. 5, на которой отчетливо видно, что в области концентрации кислоты более 30 г/л, влияние увеличения концентрации кислоты на предельную степень набухания предлагаемого решения не столь велико, что свидетельствует о том, что данное решение стабильно в условиях высоких концентраций кислот.

Наиболее вероятным является сценарий, когда к моменту воздействия кислоты резиновое изделие уже успело в какой-то степени набухнуть, поэтому хорошей иллюстрацией эффективности предлагаемого решения будет случай, когда воздействие кислоты начинается не сразу. Для иллюстрации подобного сценария, эластомер сначала набухал в растворе хлорида натрия (30 г/л) в течении 6,5 суток, затем образцы переместили в раствор с аналогичной минерализацией, но в который дополнительно была внесена соляная кислота для получения концентрации 30 г/л.

Результаты проведенных испытаний приведены на фиг. 6, из которой видно, что при воздействии кислоты у предлагаемого решения значительно повышается скорость набухания, прототип же наоборот проявляет реверсию (снижает степень набухания со временем).

Данные обстоятельства также дают возможность регулировать и контролировать скорость набухания изделий из предложенной смеси путем контролируемого подкисления среды и/или изменением ее концентрации.

Для подтверждения возможности использования различных групп гидролизуемых органических полимерных соединений и в качестве обоснования выбора количественного содержания компонентов были проведены дополнительные испытания с другими представителя указанного класса соединений. Соотношения компонентов предлагаемых решений приведены в таблице 3.

Составы резиновых смесей по изобретению

*смесь эфира и изоцианата готовили отдельно при постоянном перемешивании. МДИ вводили постепенно в полиэфир до образования высоковязкого продукта. Далее реакционную смесь переносили в плоскую емкость так, чтобы слой продукта не превышал 2 см и термостатировали в термошкафу при 80°С в течении 8 часов (с целью удаления возможных следов влаги и низкомолекулярных соединений).

Результаты сравнения предельной степени набухания образцов (1-4) в зависимости от времени выдержки образца при концентрации соляной кислоты 100 г/л приведены на фиг. 7.

Как видно из графика при высокой концентрации соляной кислоты в рамках количественных значений по изобретению предлагаемое решение также показывает отличные результаты, сопоставимые с примером 1. При превышении предельно допустимого содержания органического гидролизуемого полимерного соединения результаты ухудшаются, что также подтверждает, что заявленное соотношение компонентов является оптимальным.

Были проведены аналогичные испытания при других количественных соотношениях компонентов, которые показали улучшение свойств по сравнению с прототипом во всем заявленном интервале значений, а также возможность получения технического результата и решения поставленной технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для изготовления водонабухающих изделий | 2021 |

|

RU2767071C1 |

| Способ снижения обводненности скважин и ликвидации внутрипластовых и межпластовых перетоков воды | 2021 |

|

RU2759301C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2020 |

|

RU2751316C1 |

| Резиновая смесь для изготовления нефтенабухающих изделий | 2021 |

|

RU2765950C1 |

| МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522610C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2485147C2 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2653024C1 |

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| ВОДОНАБУХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПАКЕРНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2654029C1 |

| Вулканизируемая резиновая смесь | 2024 |

|

RU2828592C1 |

Настоящее изобретение относится к области эластомерных материалов, применяемых в нефтедобыче для изоляции пластов и снижения обводненности нефтяных и газоконденсатных скважин. Описана кислотоактивируемая резиновая смесь для изготовления водонабухающих резиновых изделий на основе гидрированного бутадиен-нитрильного каучука, содержащая вулканизующую систему и технологические добавки, отличающаяся тем, что резиновая смесь дополнительно содержит гидролизуемое органическое полимерное соединение в количестве 20,00-50,00 масс.ч. на 100 масс.ч. каучука и по меньшей мере один полимерный спирт в количестве 10,00-30,00 масс.ч. на 100 масс.ч. каучука. Технический результат - получение резиновой смеси, из которой изготавливают изделия, обладающие повышенной скоростью и степенью набухания в присутствии кислот, а также стабильностью в условиях высоких концентраций кислот. 7 з.п. ф-лы, 7 ил., 3 табл., 5 пр.

1. Кислотоактивируемая резиновая смесь для изготовления водонабухающих резиновых изделий на основе гидрированного бутадиен-нитрильного каучука, содержащая вулканизующую систему и технологические добавки, отличающаяся тем, что резиновая смесь дополнительно содержит гидролизуемое органическое полимерное соединение в количестве 20,00-50,00 масс.ч. на 100 масс.ч. каучука и по меньшей мере один полимерный спирт в количестве 10,00-30,00 масс.ч. на 100 масс.ч. каучука.

2. Резиновая смесь по п. 1, отличающаяся тем, что в качестве полимерного спирта содержит полиаллиловый и/или поливиниловый спирт.

3. Резиновая смесь по п. 1 или 2, отличающаяся тем, что резиновым изделием является пакер.

4. Резиновая смесь по одному из пп. 1-3, отличающаяся тем, что в качестве гидролизуемого органического полимерного соединения используют сшитые изоцианатами сложные полиэфиры, которые могут применяться как в готовом виде, так и в виде двукомпонентной системы.

5. Резиновая смесь по одному из пп. 1-3, отличающаяся тем, что в качестве гидролизуемого органического полимерного соединения используют сложные эфиры поливинилового спирта.

6. Резиновая смесь по одному из пп. 1-3, отличающаяся тем, что в качестве гидролизуемого органического полимерного соединения используют сополимер винилметилового эфира с малеиновым ангидридом.

7. Резиновая смесь по одному из пп. 1-3, отличающаяся тем, что в качестве гидролизуемого органического полимерного соединения используют сополимеры алкилвиниловых эфиров с винилхлоридом.

8. Резиновая смесь по одному из пп. 1-7, отличающаяся тем, что в качестве технологических добавок используют мягчители, диспергаторы, наполнители, противостарители и красители.

| Резиновая смесь для изготовления водонабухающих изделий | 2021 |

|

RU2767071C1 |

| Способ снижения обводненности скважин и ликвидации внутрипластовых и межпластовых перетоков воды | 2021 |

|

RU2759301C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2020 |

|

RU2751316C1 |

| US 9540501 B2, 10.01.2017. | |||

Авторы

Даты

2024-02-20—Публикация

2023-08-08—Подача