Область техники

Изобретение относится к области резинотехнических изделий (РТИ) и РТИ для нефтедобывающей промышленности, в частности, и может быть использовано для производства нефтенабухающих пакеров, используемых при нефтедобыче и разработке скважин. Также данное изобретение может применяться и для создания иных изделий для изоляции пластов путем увеличения объема при контакте с нефтесодержащей жидкостью или попутным нефтяным газом. Кроме того, данное изобретение может применяться для ремонта систем транспортировки нефтепродуктов и соответствующего оборудования.

Уровень техники

Во многих областях применения разбухающие пакеры или заколонные пакеры могут служить более безопасным и простым средством разобщения пластов, чем цементирование и перфорирование. Разбухающие пакеры находят широкое применение и дают ощутимый положительный эффект в следующих операциях осуществляемых на месторождениях: разобщение пластов, отвод потока, вызов притока в скважину, скважины с компьютерной системой управления добычей, раздельная добыча из нескольких горизонтов, оптимизация использования цементирования, гравийная среда, гидроразрыв пласта, гидро- и пароизоляция зон в скважине, расширяющийся обратный клапан, заканчивание скважины и т.п.

Принцип действия разбухающего пакера и иных разбухающих изделий заключается в следующем. Когда разбухающий пакер или изделие, изготовленное из специального эластомера соприкасается со скважинными флюидами, происходит его разбухание, вследствие чего закупоривается затрубное пространство в любых открытых или обсаженных стволах. Отсутствие подвижных частей в конструкции позволяет производить установку без спускаемых через бурильные трубы инструментов, предназначенных для приведения конструкции в действие, и исключает возможность отказа. Эластомерные компаунды из которых изготавливаются разбухающие пакеры реагируют на скважинные флюиды, буровой раствор, жидкости для закачивания скважин и способны увеличиваться в объеме относительно объема, занимаемого при спуске в скважину. Использование эластомерных разбухающих пакеров в необсаженной скважине в дополнение к гравийной набивке позволяет изолировать секции боковых ответвлений от возможного проникновения воды.

Долгосрочная целостность скважины напрямую зависит от цементного покрытия трубопровода. Разрушение цементного покрытия может привести к потере производительности, снижению давления в скважине и раннему получению воды. Даже качественное цементное покрытие может быть повреждено при бурении и/или колебании давления и температуры в процессе добычи. Для его восстановления необходим дорогостоящий капитальный ремонт скважины. Разбухающие пакеры используются для уменьшения нагрузок в зоне контакта эластомер/ цемент, предотвращая, таким образом, разрушение цементного слоя. При образовании трещин в цементном слое затрубного пространства, эластомер разбухающего пакера вступает во взаимодействие с флюидами, от чего разбухает и закупоривает их путь движения. Устанавливая разбухающие пакеры на опасных участках, гарантируется долгосрочная кольцевая изоляция трубопровода.

В настоящее время ведется много разработок в данной области и существует множество запатентованных разработок.

Так, например, патентный источник WO 03008756, дата публикации 30.01.2003, описывает метод, при котором в затрубное пространство скважины помещается цилиндр из резины, который способен набухать при контакте с водой или нефтью, тем самым отсекая приток воды в продуктивные пласты.

Также из патентного документа WO 2014062391 А1, дата публикации 24.04.2014, известен набухающий пакер с контролируемой скоростью набухания который набухает благодаря, входящим в состав водоадсорбирующим добавкам, а именно сополимер тетрафторэтилена и пропилена, привитой сополимер крахмала и полиакрилатной кислоты, привитой сополимер поливинилового спирта и циклического кислотного ангидрида, сополимер изобутилена и малеинового ангидрида, сополимер винилацетата и акрилата, полимер оксида полиэтилена, привитой поли(этилен оксид) поли(акриловой кислоты), полимер типа карбоксиметилцеллюлозы, привитой сополимер крахмала и полиакрилонитрила, полиметакрилат, полиакриламид, сополимер акриламида и акриловой кислоты, поли(2-гидроксиэтил метакрилат), поли (2-гидроксипропил метакрилат), нерастворимый акриловый полимер, глинистый минерал с высокой способность к набуханию, бентонит натрия, бентонит натрия с монтмориллонитом в качестве основного компонента, бентонит кальция, их производные или их комбинации.

В патентном документе RU 2685350 C1, дата публикации 17.04.2019, описана водонефтенабухающая эластомерная композиция на основе бутадиен-α-метилстирольного каучука и содержащая водонабухающий реагент - натрийкарбоксиметилцеллюлозу в количестве 25,0 - 70,0, а также компоненты, которые являются привычными в технологии РТИ.

В патентном документе RU 2686202 С1, дата публикации 24.04.2019, описана резиновая смесь, которая содержит бутадиен-нитрильный каучук с содержанием НАК 17-20%, бутадиеновый каучук СКД, севилен 11808-340, серу, 2,2'-дибензтиазолдисульфид, гуанид Ф, цинковые белила, стеариновую кислоту, ацетонанил Н, технический углерод П 514, росил 175, тальк, тонкомолотый минеральный порошок из шунгита, канифоль, иглопробивное полотно «Оксипан», полиакриламид АК 639, реагент «Комета-Р» и натриевую соль полиакриловой кислоты ПАН-1.

Известен нефтенабухающий пакер, описанный в заявке CN 101824973 A, дата публикации 08.09.2010, изготовленный из резиновой смеси, содержащей бутадиен-стирольный каучук, акрилонитрил-бутадиеновый каучук, неопреновый каучук, технический углерод, оксид цинка, стеариновую кислоту, стабилизирующий агент, неорганический наполнитель, материал с высокой абсорбцией нефти.

Также существует резиновая смесь для уплотнительных элементов, описанная в патенте RU 2688512 С1, дата публикации 21.05.2019, которая содержит бутадиен-нитрильный каучук с содержанием нитрила акриловой кислоты 17-20%, изопреновый каучук СКИ-3, сэвилен 11808-340, N,N'-дитиодиморфолин, тиурам Д, сульфенамид Ц, цинковые белила, стеариновую кислоту, N-нитрозодифениламин, технический углерод Т 900, росил 175, тальк, мел, смолу нефтеполимерную «Сибпласт».

В патенте RU 2615520 C1, дата публикации 05.04.2017, описана нефтеабсорбирующая резиновая смесь на основе комбинации каучуков бутадиен-нитрильного марки БНКС-40АМН и синтетического изопренового марки СКИ-3, а также дополнительно содержащая вулканизующий агент - сера, ускорители вулканизации - каптакс и альтакс, активатор вулканизации - цинковые белила, противостаритель - нафтам-2, наполнители - технический углерод П 324, росил-175 и стеарат цинка, пластификаторы - норман-346 и канифоль.

Наиболее близким аналогом предлагаемого решения является композиционный нефтенабухающий материал, описанный в патенте RU 2625108 С1, опубликован 11.07.2017, характеризующийся тем, что включает бутадиен-нитрильный каучук с содержанием нитрила акриловой кислоты 17-20%, изопреновый каучук СКИ-3, серу, сульфенамид Ц, N,N'-дитиодиморфолин, тиурам Д, антискорчинг «ЗПР», оксид цинка, стеарат цинка, стеариновую кислоту, нафтам-2, технический углерод Н 220, таурит ТС-Д, смолу «Шинпласт», оксанол ЦС-100, дибутилфталат, масло индустриальное И-12А, транс-полинорборнен. Данное решение принято в качестве прототипа.

К недостаткам прототипа можно отнести: сложность технологии (необходимость предварительного «вымачивания» транс-полинорборнена и многокомпонентность состава), необходимость применения дополнительного оборудования, а также недостаточная степень набухания при довольно большой скорости.

Перечень чертежей

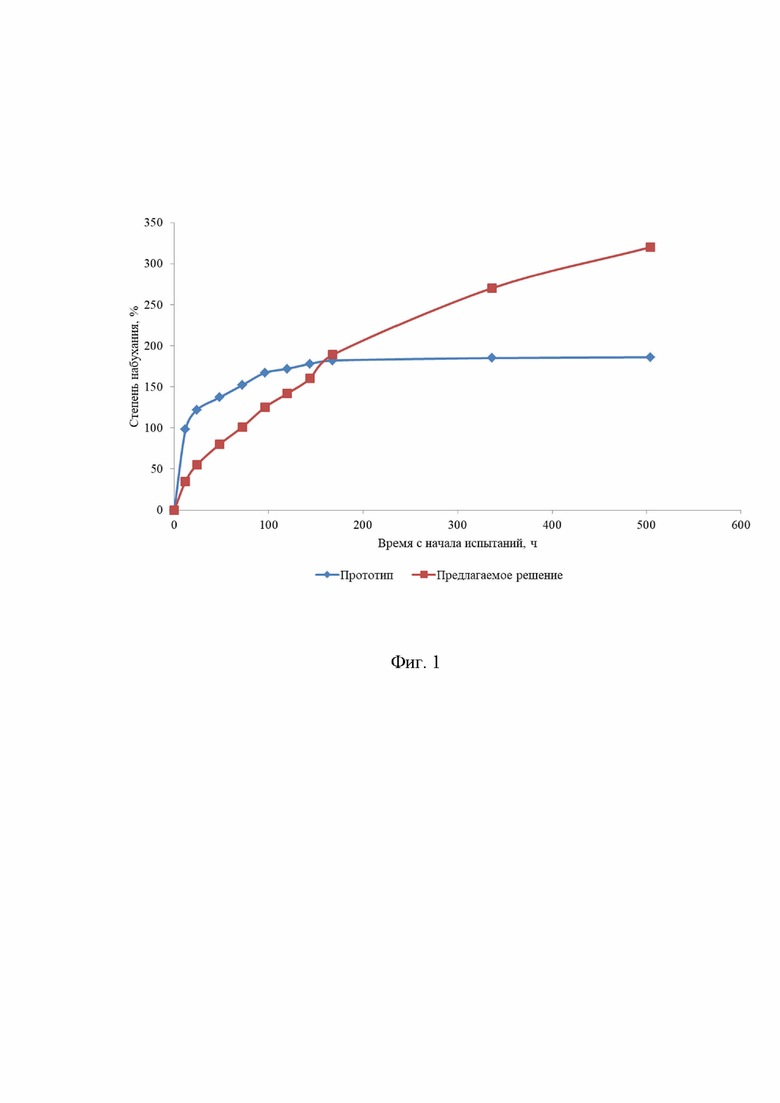

На фигуре 1 представлен график, показывающий зависимость изменения объема образца от времени выдерживания в среде.

Раскрытие изобретения

Целью предлагаемого решения является преодоление недостатков предшествующего уровня техники и разработка резиновой смеси, имеющей улучшенные свойства набухаемости и эффективно работающей в среде водонефтяной эмульсии, используемой, предпочтительно, для изготовления пакеров.

Технический результат изобретения заключается в разработке резиновой смеси, из которой изготавливают изделия, обладающие наиболее эффективным сочетанием свойств набухаемости, а именно, более медленным изменением объема в нефтесодержащих средах с одновременной увеличенной набухаемостью в таких средах. Также технология изготовления смеси является более простой, более быстрой и более дешевой ввиду того, что компонентный состав намного проще и доступней, а приготовление смеси требует соответственно меньше времени и операций.

Применительно к пакерам и иным разбухающим изделиям указанные улучшенные механические свойства положительно сказываются на безопасности при спуске оборудования, поскольку в нефтесодержащей среде пакер (или изделие) разбухает медленней. Кроме того, у предлагаемого решения значительно улучшены свойства набухания в нефтяной среде, что обеспечивает большую надежность и работоспособность пакера в данных условиях.

Технический результат достигается тем, что обеспечивают резиновую смесь на основе синтетического этилен-пропилен (диенового) полимера (далее по тексту СКЭПТ), при этом в состав дополнительно вводится полиэтилен с молекулярной массой (Mn) 800-1500 в количестве 5 - 30 масс.ч. на 100 масс.ч. каучука СКЭПТ. Подобные олигомеры полиэтилена могут представлять собой как жидкости, так и твердые, пластичные вещества при нормальных условиях.

Кроме вышеупомянутых компонентов, резиновая смесь может включать в себя ингредиенты, которые являются общеприменяемыми в резиновой промышленности: наполнители, мягчители, пластификаторы, диспергаторы, противостарители (антиоксиданты, антиозонанты), вулканизующие системы, антискорчинги, антиреверсивные агенты и т.д. Дополнительные ингредиенты подбираются исходя из специфических условий эксплуатации и изготовления изделия, и не влияют на сущность изобретения.

Выбор соотношения основных полимерных компонентов зависит от предполагаемых условий эксплуатации изделия из данной резиновой смеси и могут варьироваться в заданных пределах для достижения требуемых свойств.

Например, количество полиэтилена с молекулярной массой (Mn) 800-1500 может составлять 6, 7, 10, 15, 20, 25 масс.ч. на 100 масс.ч. СКЭПТ. Однако количественное соотношение компонента не ограничено только приведенными значениями и может включать любые промежуточные значения, входящие в первоначально указанные интервалы.

При этом выбор количественного содержания полиэтилена обусловлен достижением оптимальных физико-механических свойств изделий. Так, при содержании в концентрациях выше 30 масс.ч., неожиданно падает степень набухаемости изделия и прочностные характеристики резин, что неприемлемо в данном применении. При концентрации полиэтлена ниже минимально допустимого уровня (5 масс.ч.) эффект от его введения не является удовлетворительным и мало заметен.

При этом использование именно низкомолекулярного полиэтилена (с молекулярной массой 800-1500) было обусловлено тем, что что «классический» полимер полиэтилена крайне ограниченно набухает в среде нефтепродуктов при температурах ниже 80°С, причем это набухание настолько незначительно, что полиэтилен возможно использовать в качестве трубопроводов для перекачки нефти (см. Yu, K.; Morozov, E.; Ashraf, M.A.; Shankar, K. A review of the design and analysis of reinforced thermoplastic pipes for offshore applications. J. Reinf. Plast. Compos. 2017, 36, р. 1514-1530). Что касается полиэтилена с молекулярной массой менее 800, то его обработка сложна с технологической точки зрения, а порой невозможна, ввиду нестабильности свойств и агрегатного состояния. Как известно, свойства олигомеров сильно зависят от изменения количества повторяющихся звеньев в молекуле. С того момента, когда химические свойства перестают изменяться с увеличением длины цепочки, вещество называют полимером. Было экспериментально установлено, что полиэтилен с молекулярной массой 800-1500 при его использовании для получения резиновых изделий обладает наилучшим комплексом свойств набухаемости и обрабатываемости, а также стабильностью свойств в нефтесодержащих средах. Указанные полимеры по сути представляют собой полиэтиленовые воски.

Этилен-пропилен-диеновые каучуки (СКЭПТ) - это синтетические эластомеры. Представляют собой тройные сополимеры с 1-2 мол. % диена, например 2-этилиден-5-норборнена, дициклопентадиена. Растворяются во многих углеводородах и их хлорпроизводных. СКЭПТ получают сополимеризацией этилена с пропиленом и диеном на катализаторе Циглера-Натта в растворе или избытке полипропилена. Непластифицируются. Вулканизируются серой, фенол-формальдегидными смолами. СКЭПТ имеют превосходную атмосферо- и озоностойкость, высокую термо-, масло- и износостойкость, но также и высокую воздухопроницаемость, устойчивы в агрессивных средах, обладают хорошими диэлектрическими свойствами; предел прочности при растяжении 20-28 МПа, относительное удлинение 400-600%, эластичность по отскоку 40-52%.

Используемые в изобретении функциональные добавки, такие, как наполнители, мягчители, пластификаторы, противостарители (антиоксиданты, антиозонанты), диспергаторы, вулканизующие системы, антискорчинги, антиреверсивные агенты и т.д., являются хорошо знакомыми для специалистов и не требуют специального раскрытия. Подходящие для использования добавки раскрыты, в частности, в книге «Функциональные наполнители для пластмасс» под ред. Марино Ксантос, 2010 г.

Что касается механизма достижения технического результата, то этот вопрос до конца нами не исследован, однако повышенная набухаемость предложенной резиновой смеси скорее всего связана с природой низкомолекулярного полиэтилена. Данный эффект скорей всего связан с образованием пространственной структуры полимера в композите.

Также необходимо отметить, что изготовление нефтенабухающих пакеров не является единственной областью использования предложенной резиновой смеси и она может быть использована в любой области, требующей использование материалов, обладающих нефте- или маслонабухающими свойствами. В частности, данное изобретение может применяться для ремонта систем транспортировки нефтепродуктов и соответствующего оборудования

Осуществление изобретения

Для подтверждения возможности осуществления изобретения и достижения технического результата был проведен ряд исследований и экспериментов. Результаты экспериментов представлены ниже.

Резиновую смесь изготавливали на вальцах лабораторных ЛБ 320 150/150 (производства АО "Завода имени Красина") с общей загрузкой 1200 г., согласно приведенной ниже рецептуре.

В качестве компонентов резиновой смеси использовались синтетический каучук этилен-пропилен-норборненовый (Vistalon фирмы ExxonMobil), окись цинка (ГОСТ 208-84) - активатор ускорителей, сера (Polsinex фирмы Grupa Azoty) - вулканизующий агент, стеариновая кислота (ГОСТ 6484-84) - активатор ускорителей вулканизации, диспергатор наполнителей, мягчитель (пластификатор), органический пероксид - вулканизатор, технический углерод Н 220 - усиливающий наполнитель, масло индустриальное И-12А - пластификатор, низколекулярный полиэтилен Marcus M300 с молекулярной массой примерно 900-1100 (Marcus Oil & Chemical).

Соотношения компонентов предлагаемого решения и прототипа приведены в таблице 1:

Составы резиновых смесей

Из изготовленных резиновых смесей на вулканизационном прессе LP 600kN (ф.Montech) свулканизованы образцы. После вылежки в 24 часа, образцы испытаны по ГОСТ ISO 1817-2016 «Резина и термоэластопласты. Определение стойкости к воздействию жидкостей». В качестве среды испытания применяется нефть с температурой 60-70°С.

Результаты испытаний графически изображены на фигуре 1.

Из изображения видно, что предлагаемое решение позволяет достигать больших степеней набухания, что прогнозирует возможность применения изобретения в условиях больших дифференциальных давлений.

Также было экспериментально исследовано влияние количества низкомолекулярного полиэтилена (с молекулярной массой 800-1500) на набухание композиции, т. к. известно, что «классический» полиэтилен крайне ограниченно набухает в среде нефтепродуктов при температурах ниже 80°С.

В качестве показателя для сравнения использованы значения «Изменение массы через 500 ч пребывания в тестовой жидкости». Условия испытаний аналогичны испытаниям фигуры 1. Рецептура эластомерного материала аналогична таблице 1, за исключением варьирования количества компонента «Полиэтилен Marcus M300»:

Результаты испытаний представлены в таблице 3

Как видно из данных таблицы, изменение массы непропорционально содержанию полиэтилена, а имеет экстремальный характер. Увеличение степени набухания при введении полиэтилена не может быть объяснено с точки зрения принципа аддитивности, т.к. как упомянуто выше, что полиэтилен не обладает достаточным набуханием. Как мы предполагаем, низкая молекулярная масса полиэтилена препятствует его кристаллизации, и он образует аморфные области в эластомерном материале, которые больше подвержены миграции нефтепродуктов внутрь материала. Уменьшение массы набухания при дальнейшем увеличении содержания полиэтилена можно связать с тем, что большая доля аморфных областей облегчает миграцию нефтепродуктов как в композит так и из композита.

Полиэтилен с еще меньшей молекулярной массой является слишком пластичным (практически жидким), он нестабилен, плохо поддается обработке и плохо формуется, в связи с чем использование таких олигомеров в данном изобретении не представляется возможным.

Данные испытания позволяют сделать вывод об эффективности использования низкомолекулярного полиэтилена (с молекулярной массой 800-1500) в количестве 5-30 масс.ч. совместно с каучуком СКЭПТ для получения нефтенабухающих изделий, обладающих высокой степенью набухания в среде нефти и масла, при этом имеющих относительно невысокую скорость набухания.

Резиновая смесь легко готовится, рецептура является относительно простой.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2020 |

|

RU2751316C1 |

| Кислотоактивируемая резиновая смесь для изготовления водонабухающих резиновых изделий | 2023 |

|

RU2813984C1 |

| Резиновая смесь для изготовления водонабухающих изделий | 2021 |

|

RU2767071C1 |

| Способ снижения обводненности скважин и ликвидации внутрипластовых и межпластовых перетоков воды | 2021 |

|

RU2759301C1 |

| Водонабухающая эластомерная композиция | 2020 |

|

RU2744283C1 |

| Водонефтенабухающая эластомерная композиция | 2020 |

|

RU2744341C1 |

| Резиновая смесь | 2018 |

|

RU2686202C1 |

| Резиновая смесь | 2018 |

|

RU2688521C1 |

| Резиновая смесь | 2016 |

|

RU2615520C1 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

Изобретение относится к промышленности РТИ для нефтегазовой отрасли и может быть использовано для производства нефтенабухающих пакеров или иных изделий для изоляции пластов путем увеличения объема при контакте с нефтесодержащей жидкостью или попутным нефтяным газом. Резиновая смесь на основе синтетического этилен-пропилен-диенового полимера (СКЭПТ), в состав которой дополнительно вводится полиэтилен с молекулярной массой Mn 800-1500 в количестве 5-30 масс.ч. на 100 масс.ч. каучука СКЭПТ. Резиновая смесь может включать в себя наполнители, мягчители, пластификаторы, противостарители (антиоксиданты, антиозонанты), вулканизующие системы, антискорчинги, антиреверсивные агенты и т.д. Техническим результатом является получение изделий, обладающих высокой степенью набухания в среде нефти, при этом имеющих относительно невысокую скорость набухания. 3 з.п. ф-лы, 1 ил., 3 табл.

1. Резиновая смесь для изготовления нефтенабухающих резиновых изделий на основе синтетического этилен-пропилен-диенового каучука (СКЭПТ), содержащая вулканизующую систему и технологические добавки, отличающаяся тем, что в состав смеси дополнительно вводится полиэтилен с молекулярной массой Mn 800-1500 в количестве 5-30 масс.ч. на 100 масс.ч. каучука СКЭПТ.

2. Резиновая смесь по п. 1, отличающаяся тем, что резиновым изделием является пакер.

3. Резиновая смесь по п. 1 или 2, отличающаяся тем, что используют полиэтилен Marcus M300 с молекулярной массой Mn примерно 900-1100.

4. Резиновая смесь по одному из пп. 1-3, отличающаяся тем, что в качестве технологических добавок используют наполнители, мягчители, пластификаторы, диспергаторы, противостарители - антиоксиданты, антиозонанты, антискорчинги, антиреверсивные агенты и красители.

| КОМПОЗИЦИОННЫЙ НЕФТЕНАБУХАЮЩИЙ МАТЕРИАЛ | 2016 |

|

RU2625108C1 |

| Резиновая смесь | 2016 |

|

RU2615520C1 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

| СN 101824973 A, 08.09.2010 | |||

| WO 2014062391 A1, 24.04.2014 | |||

| WO 03008756 A1, 30.01.2003. | |||

Авторы

Даты

2022-02-07—Публикация

2021-06-09—Подача