Изобретение относится к области экологии, в частности, к комплексной безотходной утилизации органических полимеров. Целью изобретения является разработка способа утилизации отходов пластмасс посредством их регенерации в восстановленные товарные продукты, а именно, методом трансформации отходов полимеров в звенья-мономеры с их последующей полимеризацией.

Существующие способы утилизации полимеров - сжигание, повторное использование плавленых полимеров, биологическая переработка - имеют ряд недостатков. Так, при сжигании происходит малопроизводительное рассеивание энергетического и вещественного потенциала веществ в виде тепла и продуктов сгорания с выделением парниковых газов. Вторичной переработке доступны в основном термопластичные полимеры и, как правило, такая переработка с каждым повтором приводит к снижению эксплуатационных свойств веществ. В итоге перерабатываемый полимер приходит в негодность, и его выводят из оборота, чаще всего сжиганием или переносом на свалку. Резольные полимеры почти недоступны для повторной переработки. Кроме этого, деструкцию полимеров с целью получения новых продуктов проводят, применяя способы пиролиза и деструктивной перегонки. При этом получают жидкие продукты перегонки нестабильного состава, смесь различных газообразных веществ, углерод неопределенной чистоты. Разделение полученных смесей на индивидуальные соединения часто является и нерентабельным процессом. Полученные вещества частично используют для синтеза сложных полимеров, например, углепластов, а чаще как топливо. Недостатком процессов пиролиза и деструктивной перегонки является ограниченный набор получаемых из них веществ и ограниченная область их применения. Причиной является невозможность получать этими способами соединения запланированного состава с точной химической формулой.

Из существующих способов переработки с изменением химического состава полимеров известен способ, описанный в патенте РФ №2385343 от 10.11.2008. В данном патенте предложен способ гидрогенизации продуктов пиролиза полимеров и других органических веществ. В результате насыщения углеводороды переходят в более насыщенные водородом вещества. В силу химической кинетики образуется смесь непостоянного состава, состоящая в основном из соединений алифатического ряда. Источником водорода является реакция углерод - вода, реакция дегидрогенизации на стадии пиролиза, водород от внешних источников. Состав сложной смеси углеводородов, получаемых в результате гидрогенизации, зависит от химической природы веществ, подвергаемых пиролизу и деструктивной перегонке. Слабым местом известного способа является невозможность обеспечивать постоянство состава конечного продукта. Кроме того в патенте не указан способ переработки полимеров, содержащих галогены, серу, цианиды. Перечисленные вещества являются источниками токсичных отходов в виде газообразных, жидких и твердых продуктов, таких как хлористый водород, сернистый газ, сероводород, сероуглерод, хлорциан, хлорфенол и др.

В патенте РФ №2617790 от 25.03.2014 рассматривается получение углеродных волокон из соответствующих пластмасс. Здесь очевидно нерациональное использование химического потенциала сырья и ограничение ассортимента получаемых продуктов. В патенте РФ №2190659 от 19.05.2000 переработка газообразных углеводородов в твердые полимеры также дает ограниченный перечень продуктов.

Известна микробиологическая переработка техногенных органических веществ, которая приводит к накоплению биологических отходов, либо при участии многовидового консорциума формируют пищевуя цепь, где каждый предыдущий вид служит пищевым ресурсом для последующих видов, что также является сжиганием веществ на биологическом уровне с выделением парникового углекислого газа. Существуют методы переработки органики с использованием микроорганизмов-продуцентов, в том числе генетически модифицированных, позволяющих синтезировать полезные вещества, пригодные для промышленного органического синтеза: спирты, кетоны, карбоновые кислоты, лечебные препараты и др. Но на практике эти технологии переработки пластмасс находятся на зачаточном уровне.

Известен способ биологической утилизации полимеров (Патент РФ №2686829 от 09.01.2018), при котором утилизируемые полимеры предварительно подвергаются химическому, физическому или биохимическому воздействию, т.е. глубокой переработке с изменением первичного химического состава и молекулярной структуры. Этот способ принят в качестве прототипа.

Способ по патенту РФ 2686829 имеет ряд недостатков. Так, биологической утилизации могут быть подвергнуты только вещества, не содержащие асимметрических атомов, не комплементарных ферментативным системам. Комплементарность - взаимное соответствие молекул биополимеров или их фрагментов, обеспечивающее образование связей между пространственно-взаимодополняющими фрагментами молекул вследствие молекулярных взаимодействий.

Кроме того, вещество должно быть растворимо в биологических средах, а полученная биомасса должна быть утилизирована. Для биоутилизации техногенных полимеров необходимо существенно изменить технологическую структуру предприятий по переработке органических веществ. Несмотря на то, что органические полимеры преобразуются в алифатические, карбоциклические и гетероциклические соединения, эти вещества представлены в основном в виде биополимеров. Требуются дополнительные технические решения для деструкции биополимеров. Существенным недостатком биоутилизации полимеров является также выделение углекислого газа - одного из факторов парникового эффекта. По этой причине появилась потребность разработать способ позволяющий получать из полимеров вещества мономеры пригодные для переработки в соединения, широко применяемые в промышленном синтезе органических полимеров в уже существующих технологических системах. Оптимальным способом утилизации пластмасс является производство из отходов различных чистых веществ, являющихся звеньями-мономерами, склонными к полимеризации и пригодными для синтеза разнообразных полимеров по традиционным технологиям.

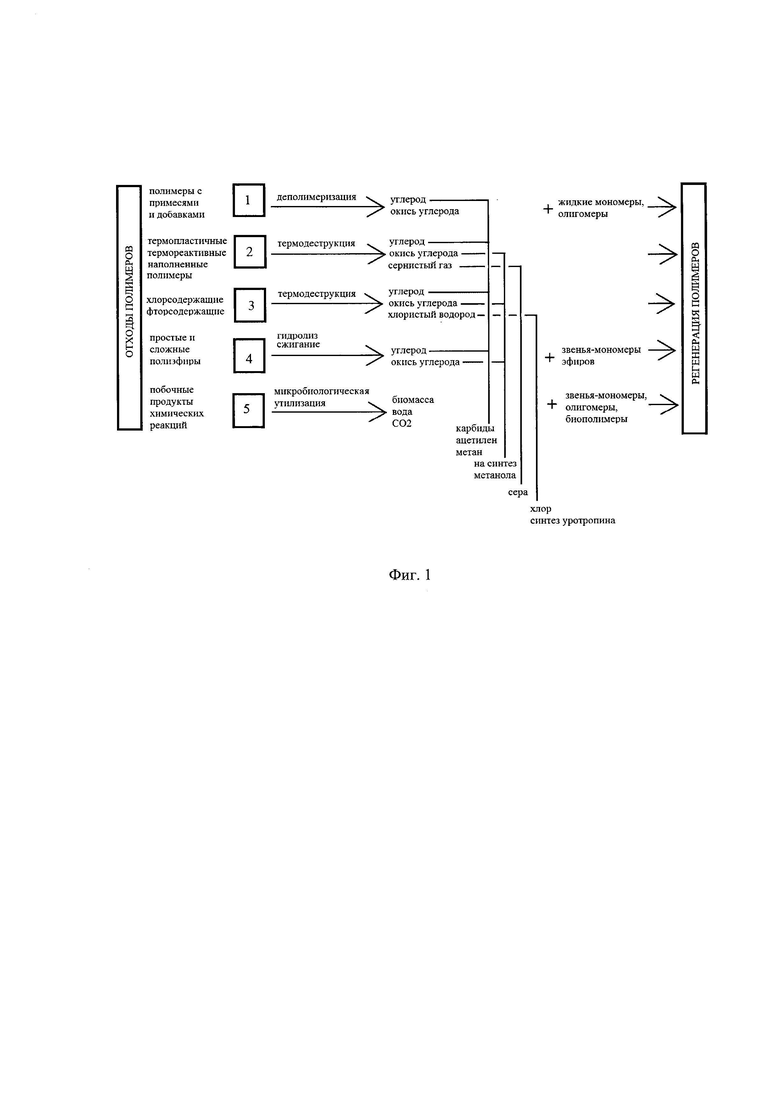

Поставленная задача: необходимо разработать способ, лишенный указанных выше недостатков и позволяющий: а) перерабатывать отходы любых органических полимеров, независимо от строения их молекул и растворимости в биологических средах и пригодных для регенерации и синтеза практически значимых пластмасс; б) продукты переработки должны вписываться в уже существующие производственные технологии переработки техногенных органических веществ; в) процесс должен протекать без выделения парниковых газов; г) переработке должны подвергаться все виды органических полимеров, независимо от природы сополимерных композиций, легирующих добавок, антиокислителей, вулканизаторов и других компонентов, входящих в их состав. В конечном итоге пластмассам должно быть обеспечено многократное возрождение за счет их безотходной регенерации. Схема процесса показана на фиг. 1.

Предлагаемый способ регенерации отходов органических полимеров включает сортировку полимерных отходов, механическое измельчение, физическое, химическое и биохимическое воздействия, в том числе деполимеризацию, термодеструкцию, гидролиз и микробиологическую утилизацию. Технический результат заявленного способа достигается тем, что процесс осуществляют посредством трансформации произвольных полимеров в звенья-мономеры на нескольких одновременно работающих взаимосвязанных технологических линиях, причем

на первой технологической линии полимеры, способные к деполимеризации с образованием мономерных или олигомерных звеньев, полимеры, содержащие до 80 вес. % примесей в виде термопластичных сополимеров и/или легирующих добавок, полимеры, содержащие до 80 вес. % термореактивных присадок, и/или содержащие, наряду с веществами без гетероатомов, до 80 вес. % сополимеров или блоксополимеров веществ с полярной связью, образованной системой углерод и/или водород с гетероатомами, изменяющими плотность электронного облака у атомов углерода и/или водорода в молекуле полимера, загружают раздельно в емкость деполимеризации (А), нагревом до температуры 200-300°С переводят их в газообразное состояние, конденсируют охлаждением в камере конденсации и сливают готовый жидкий мономер или олигомер в приемник; при этом полимеры группы алифатических диенов, как в виде отдельных соединений, так и в виде сополимеров или блоксополимеров, деполимеризуют в присутствии катализаторов при давлении 5*102-8*104 Па, полученные летучие газообразные продукты деполимеризации разделяют на фракции, имеющие различные температуры кипения, оставшиеся горючие газообразные продукты из емкости деполимеризации (А) направляют в камеру сгорания, генерируя углерод или окись углерода;

на второй технологической линии смесь полимеров любого состава, включая термопластичные, термореактивные и наполненные полимеры, кроме фтор- и хлорсодержащих, а также твердый и жидкий углеродсодержащий остаток из емкости деполимеризации (А) загружают в емкость термодеструкции (Б), подвергают нагреву до 500-1000°С без доступа воздуха, летучие газообразные продукты направляют в камеру сгорания, генерируя углерод или окись углерода; образующийся при сгорании серосодержащих полимеров сернистый газ улавливают, пропуская продукты горения через камеру с каолином, где при 400-600°С сернистый газ взаимодействует с окисью углерода с образованием элементарной серы и углекислого газа, углекислый газ направляют в накопитель углекислого газа, твердый остаток в емкости термодеструкции (Б) выжигают при 1000°С до углерода, причем углерод, содержащий менее 20 вес. % минеральных примесей, направляют в камеры синтеза карбидов, а углерод, содержащий свыше 20 вес. % минеральных примесей, малопригодный для синтеза карбидов, переводят в окись углерода;

на третьей технологической линии в отдельной защищенной от агрессивных газов камере подвергают термодеструкции хлорсодержащие и фторсодержащие полимеры, которые нагревают до 500-800°С без доступа воздуха, газообразные продукты термодеструкции, содержащие хлористый водород, частично пропускают через воду с образованием соляной кислоты, частично окисляют хлористый водород в газообразный хлор и переводят хлор в жидкое состояние, очищают продукты термодеструкции от остатков хлористого водорода, пропуская их через карбонат кальция с образованием хлористого кальция, оставшиеся горючие продукты направляют в камеру сгорания, генерируя углерод или окись углерода; раздробленные фторсодержащие полимеры смешивают с веществами, имеющими большее химическое сродство к фтору, чем углерод, и нагревают без доступа воздуха до 500-800°С с получением продуктов соединения фтора с упомянутыми веществами и свободного углерода; при этом непрерывно отслеживают средствами контроля состав выходящих из камеры сгорания газов и с помощью центрального вычислительного устройства с установленными на нем компьютерными программами автоматически изменяют количество подаваемого в камеру сгорания воздуха, причем в режиме генерации чистого углерода не допускают появления на выходе камеры сгорания окиси углерода в количестве более 0,1-0,2 об. %, а в режиме генерации окиси углерода не допускают появления на выходе камеры сгорания углекислого газа в количестве более 0,1-0,2 об. %; получаемую окись углерода направляют в камеру синтеза метанола, а получаемый чистый углерод используют для синтеза карбидов кальция и алюминия, для чего направляют чистый углерод в три карбидные камеры, при этом часть углерода смешивают в первой карбидной камере с окисью кальция в соотношении 1,3-1,8 весовых частей окиси кальция на 1 весовую часть углерода и нагревают смесь до температуры 2000-2500°С с получением карбида кальция и окиси углерода, часть углерода смешивают во второй карбидной камере с окисью кальция, добавляют карбид кальция и нагревают смесь до температуры 2000-2500°С с получением карбида кальция и окиси углерода, затем раскаленный до 1000-2000°С карбид кальция во второй карбидной камере обрабатывают водой с получением карбоната кальция, углекислого газа и водорода, оставшуюся часть углерода смешивают в третьей карбидной камере с окисью алюминия в соотношении 1,5-1,9 весовых частей окиси алюминия на 1 весовую часть углерода и нагревают смесь до температуры 2000-2500°С с получением окиси углерода и карбида алюминия, из карбидов при дозированной подаче воды получают водород, ацетилен и метан, далее продукты переработки полимеров, получаемые на второй и третьей технологических линиях: углерод, окись углерода, водород, метан, ацетилен, хлор и хлористый водород задействуют в процессах органического синтеза с получением звеньев-мономеров, пригодных для синтеза полимеров;

на четвертой технологической линии подвергают переработке простые и сложные полиэфиры, при этом простые полиэфиры обрабатывают хлористым водородом в емкости регенерации полиэфиров (В), получая звенья-мономеры простого эфира и продукты, пригодные для синтеза звеньев-мономеров, избыток хлористого водорода нейтрализуют щелочью; сложные полиэфиры омыляют водой или щелочью при давлении до 3 МПа и температуре до 270°С, получая звенья-мономеры сложного эфира;

на пятой технологической линии малопригодные для синтеза звеньев-мономеров продукты деструкции полимеров и побочные продукты параллельно протекающих химических реакций, избыточные по показателю кратности стехиометрических отношений, направляют в реактор микробиологической утилизации, содержащий подходящую для деятельности микроорганизмов культуральную жидкость, и подвергают упомянутые продукты микробиологической переработке, используя их в качестве источников углерода и/или энергии для деятельности микроорганизмов и поддерживая стехиометрический баланс всего процесса регенерации полимеров с получением мономеров и олигомеров биологического происхождения, углекислого газа и воды;

при этом управляют взаимосвязанными процессами в упомянутых технологических линиях центральным вычислительным устройством с установленными на нем компьютерными программами, которое на основании данных, поступающих в режиме обратной связи от датчиков, координирует потоки веществ, их дозировку, температуру, давление, начало и окончание реакций, поддерживая оптимальные условия для синтеза целевых продуктов.

При практическом воплощении заявленного способа ряд признаков может быть конкретизирован.

Так, для предотвращения спекания полимерной массы в емкости термодеструкции (Б) в смесь дробленых полимеров может быть добавлен разрыхлитель гидрат окиси кальция в количестве 1-10 вес. %.

Кроме того, в упомянутом реакторе микробиологической утилизации полимеров может поддерживаться следующий режим: температура не выше 80°С, кислотность рН 3-9, концентрация на 1 дм культуральной жидкости: кислорода 2-6 мг, источников азота и калия по 12-70 мг, фосфора 2,5-6 мг, магния, серы, кальция по 1-5 мг, микроэлементов 0,1-1 мг, факторов роста 0,01-5 мг, источников углерода в количестве 0,5-0,7 от ингибирующей концентрации при скорости протока в хемостатном режиме 0,01-0,5 ч1.

Кроме того, из культуральной жидкости может быть выделена биомасса микроорганизмов, которую дезинтегрируют и используют в качестве универсального субстрата для выращивания генетически модифицированных микроорганизмов-продуцентов, синтезирующих звенья-мономеры, олигомеры и биополимеры биологического происхождения.

Кроме того, избыточное тепло камер тепловыделяющих реакций может аккумулироваться жидкими теплоносителями и быть использовано в камерах теплопоглощающих реакций.

Кроме того, непрерывность процесса регенерации может поддерживаться за счет дублирования рабочих объемов с переключением емкостей и камер, требующих разгрузки или загрузки, на дублирующие емкости и камеры.

Кроме того, хлористый кальций, получаемый из остатков хлористого водорода, используют как аккумулятор углекислого газа, пропуская углекислый газ и аммиак через раствор хлорида кальция и превращая хлористый кальций в карбонат кальция.

При этом следует учитывать свойства перерабатываемых полимеров и особенности протекающих в процессе регенерации полимеров химических реакций. Так, на практике часто используются не чистые полимеры, а их сополимеры или композитные смеси. Например, полиэтилен применяется в виде сополимера с полипропиленом, полиэтилентерефталатом, он неразделимо совмещается также с нейлоном, капроном, металлическим напылением. Полистирол применяется в смеси с пластификаторами, или в смеси с бутадиеном, или с полиметилметакрилатом и другими полимерами. Резины, полимеры на основе фенолформальдегидных смол и другие полимерные продукты также имеют сложный многокомпонентный состав. Встречаются и тройные сополимеры: карбоксилатные каучуки, сополимеры стирола с метилметакрилатом и акрилонитрилом и др. По этой причине деструкция полимеров способом деполимеризации или гидролизом возможна только по отношению к отдельным пластмассам, состоящим из одного полимера или имеющим примеси, не влияющие на ход процесса, состав и качество получаемых продуктов. Следует учитывать, что сополимеры и композиты имеют различные физико-химические свойства, что может приводить к образованию продуктов неопределенного состава. Вместе с тем, гидролиз и деполимеризация пригодных для этого отдельных материалов необходимы, так как открывается возможность получить звенья-мономеры сразу в готовом виде. В ряде случаев наиболее выгодным процессом является процесс разрушения сложных многокомпонентных полимеров до углерода и окиси углерода с последующим обратным синтезом из этих продуктов звеньев-мономеров. Таким образом, используя в обоснованных рамках деполимеризацию, гидролиз, биоутилизацию и деструкцию полимеров до углерода и окиси углерода из отходов полимеров получают звенья-мономеры, из которых можно конструировать почти все разнообразие полимерных материалов, применяемых в технике и быту. Такой подход позволяет включить в процесс круговорота любые полимеры, выпускаемые промышленностью, при минимальном проникновении их в окружающую среду.

Поскольку органические полимеры весьма разнообразны по составу и свойствам, то для их регенерации (а не безвозвратной утилизации) требуется набор технологических приемов, адаптированных к веществам различного химического состава: полимеры, отслужившие свой срок, используют для синтеза звеньев-мономеров, которые затем полимеризуют и возвращают в практическую среду.

Для решения этой задачи заявленный способ реализуется на многофункциональной установке, которая способна перерабатывать любые полимеры в мономеры, используемые в промышленном синтезе полимеров, без существенного изменения в уже существующих технологиях и без выброса вредных продуктов в окружающую среду, что обеспечивает круговорот полимерных соединений по замкнутому циклу.

Пример установки, реализующей способ регенерации отходов органических полимеров, показан на схеме фиг. 2. Установка состоит из трех емкостей, нескольких камер и биотехнологического комплекса, в совокупности образующих пять взаимосвязанных технологических линий, в которых одновременно по различным технологиям происходит первичная подготовка полимеров к дальнейшей переработке в товарные органические вещества. В соответствии с формулой изобретения, установка содержит первую технологическую линию с емкостью деполимеризации (А); вторую технологическую линию, включающую емкость термодеструкции (Б) и камеру сгорания 3 для преобразования летучих углеводородов в углерод или в окись углерода; третью технологическую линию с камерой 14 термодеструкции хлорсодержащих и фторсодержащих полимеров, каскадом камер использования хлористого водорода, и с тремя карбидными камерами 6, 7 и 8; четвертую технологическую линию с емкостью (В) для переработки полиэфиров; пятую технологическую линию с реакторами 40, 41, 42 микробиологической утилизации побочных продуктов химических реакций в целях поддержания стехиометрического баланса всей системы регенерации полимеров.

В первую емкость (А) загружают полимеры, способные к деполимеризации с образованием мономерных или олигомерных звеньев, формирующих полимер. Во вторую емкость (Б) загружают полимеры, представляющие собой сложные сополимеры, термореактивные пластмассы, а также все другие полимеры, за исключением галоидсодержащих, для неявной перегонки углерода или для неполного окисления углерода кислородом воздуха. В отдельной камере 14 с последующим каскадом камер проводится переработка хлор- и фторсодержащих полимеров. В третьей емкости (В) проводится переработка простых и сложных полиэфиров. В группе камер 40, 41, 42 ведется биоутилизация побочных продуктов переработки полимеров с целью получения звеньев-мономеров биологического происхождения. Продуктами биоутилизации являются обогащенные витаминами и белком одноклеточных организмов кормовые продукты, как паприн, так и гаприн.

Все процессы управляются центральным вычислительным комплексом, согласно установленным на нем компьютерными программам. Потоки веществ регулируются пропускными клапанами, определяющими направление и интенсивность движения реагентов. В клапаны вмонтированы датчики, определяющие температуру, давление, химический состав веществ, и газовые счетчики, пропускная способность клапанов также управляема. Клапаны пропускают вещества только в одном направлении. В ряде случаев на наиболее ответственных участках используются специальные датчики, особо отмеченные на схеме. Информация со всех датчиков передается на управляющее устройство. Используя показания по температуре, давлению, показания газового счетчика, вычислительный комплекс автоматически приводит данные к единому стандарту: давлению 0,101 МПА и температуре 0°С. Для более тонкого управления процессом в необходимых случаях используется система, работающая в режиме обратной связи.

В первой технологической линии в емкости (А) отдельно друг от друга обрабатывают полимеры, склонные к деполимеризации, то есть процессу термического распада полимерных молекул на звенья-мономеры без участия посторонних веществ и без образования иных побочных соединений. К ним относятся, например, полистирол, полиметиленоксид, полиметилметакрилат и другие. При температуре 200-300°С происходит распад этих веществ на мономеры или олигомеры. Поскольку полимерные вещества, склонные к деполимеризации, состоят из слабосвязанных звеньев-мономеров, образующих макромолекулу, разрыв на отдельные звенья происходит при температуре ниже температуры карбонизации. В свою очередь, образующиеся мономеры достаточно устойчивы к температуре 200-300°С, их перегонка протекает без изменения химического состава. При этом получаются готовые звенья органических мономеров, пригодные для регенерации полимеров, подвергнутые деполимеризации. Некоторые вещества являются уже готовыми товарными продуктами, например, стирол, формальдегид, метилметакрилат и другие.

Следует учитывать, что посторонние примеси в виде термопластичных сополимеров, стабилизаторов, термореактивных присадок при деполимеризации могут содержать химические элементы, образующие полярную связь с углеродом и/или с водородом и снижающих качество продуктов деполимеризации за счет образования органических соединений непредсказуемого состава. Как показали опыты, к числу таких практически значимых элементов относятся фтор, хлор, бром, азот, кислород, сера и др., влияющие на электронную плотность у атомов углерода и/или водорода в молекулах полимеров. Продукты совместной деполимеризации или термодеструкции полимеров с примесями или частично карбонизируются, и/или деструктивные фрагменты вступают в химические реакции между собой и/или с продуктами деполимеризации других полимеров, образуя трудно разделяемые смеси. Поэтому доля примесей может составлять 0,1-80% от состава перерабатываемого полимера. Широкий интервал концентраций примесей обусловлен разной температурой разложения посторонних веществ. Если температура разложения примесей меньше или равна температуре деполимеризации, например, если в качестве примеси выступает поливинилхлорид с температурой разложения 120°С, то тем меньше должна быть допустимая доля такого вещества. Чем более термоустойчива примесь, например примесь политетрафторэтилена с температурой разложения 420°С, тем выше допустимая доля такого полимера в смеси или в качестве сополимера. Так, например, совместная деполимеризация полистирола и полиметилметакрилата, полиметилметакрилата и полиметиленоксида, полистирола и полихлоропрена и/или акриланитрила и/или поливинилхлорида и других смесей дает продукты непредсказуемого состава, поскольку один или несколько компонентов композиции содержит полярные связи, образованные кислородом, азотом, хлором. В то же время полиметилметакрилат, полистирол, полиметиленоксид каждый в отдельности деполимеризуются с образованием звеньев-мономеров строго определенного состава: стирола, метилметакрилата, формальдегида.

Для других сополимеров доля минеральных термоустойчивых наполнителей - мел, стекловолокно, окислы металлов и другие - при температурах до 500°С не влияет на успешность процесса деполимеризации. Вместе с тем добавка 5-8 вес. % свежеприготовленного алюмосиликата ускоряет процесс на 20-30% в сравнении с контролем. Опытным путем установлено, что алюмосиликат нужно готовить непосредственно перед использованием, получая его за счет обменной реакции между хлористым алюминием и натриевой солью метакремниевой кислоты. Наиболее активен катализатор с добавкой хлористого алюминия в количестве, на 10-30% большем, чем требуется по уравнению реакции. Введение в метасиликат алюминия промоторов в виде соединений молибдена или кобальта в количестве 0,1-0,5 вес. % увеличивают выход мономеров на 10-15%.

При работе емкости (А) в трубопроводе открывается клапан 1.2 (фиг. 1) и включается газовый насос 2.2, так как вещества образуются в газообразном виде. Затем продукты деполимеризации поступают в камеру 1 и там конденсируются, а формальдегид улавливается водой. При этом клапаны 1.22 и 1.12 закрыты. По окончанию процесса закрывается клапан 1.2 и отключается насос 2.2. Показателем окончания процесса служит падение давления в емкости (А). Если полученные продукты являются конечными веществами, то открывается клапан 1.12 и происходит слив в приемник 2. Перед сменой одного вещества на другое в емкости (А) клапаны 1.1, 1.2, 1.22, 1.23 открываются, а клапан 1.24 закрывается. Включается насос 2.8 и проводится продувка системы атмосферным воздухом при температуре 100-200°С, которая направляет остаточные продукты в камеру сгорания 3. После удаления остаточных продуктов клапаны 1.2, 1.1, 1.22, 1.23 закрываются, а также останавливаются насосы 2.2, 2.1, 2.8.

Несколько усложняя метод разделения продуктов деполимеризации, можно получить пригодные для полимеризации звенья-мономеры из сополимеров стирола и изопрена или из сополимеров стирола и бутадиена. Температуру их перегонки снижают за счет создания в емкости (А) разряжения до 5*102-8*104 Па, которое достигают интенсивной работой насоса 2.2, что повышает выход диенов до 50% от их содержания в перерабатываемой массе. Процесс идет также при участии катализатора алюмосиликата. Для конденсации продукты деполимеризации направляют в камеру 1, где поддерживается температура 50-60°С. Здесь происходит конденсация стирола и метилметакрилата, которые поступают в накопитель 2. Изопрен, в свою очередь, имеет температуру кипения 34°С, а бутадиен минус 4°С. Газообразные продукты перекачивают насосом 2.8 при открытых клапанах 1.22, 1.24 и закрытом клапане 1.23. В камере 4 при температуре 15-25°С конденсируется изопрен, который в жидком виде через клапан 1.25 поступает в накопитель 5. После слива изопрена проводится сжижение бутадиена под давлением 1,5-2 МПа при температуре 15-25°С. Образовавшиеся продукты деполимеризации могут использоваться для регенерации полимеров путем полимеризации. Нелетучие наполнители остаются в емкости (А), а так как их температура деструкции намного выше 300°С, жидкий и твердый остаток из емкости деполимеризации (А) переносят в емкость термодеструкции (Б) для более глубокой переработки. Таким образом, деполимеризацией достигают эффект дистилляции с получением чистых продуктов, пригодных для регенерации полимеров.

Во второй технологической линии в емкость термодеструкции (Б) загружают полимеры любого состава, кроме галоидсодержащих. Смесь полимеров загружают либо в целях экономии на сортировке, либо по технико-экономическим причинам с целью получения наибольшего разнообразия синтезируемых продуктов. Перерабатываемая смесь может состоять, например, из различных сортов резины, поликарбоната, фенолформальдегидных полимеров, кремнийорганических изделий, полиэтилентерефталата, полипропилена, полистирола, различных сложных и простых сополимеров и других веществ. По перечню и объему перерабатываемых полимеров емкость термодеструкции (Б) является основной. Также процессы, которые инициируются и протекают с участием продуктов, образующихся в емкости (Б), дают наиболее многочисленное по наименованиям число звеньев-мономеров. Смесь подвергают нагреву в емкости (Б) до 500-1000°С без доступа воздуха. Смесь раздробленных термопластичных и термореактивных полимеров при температуре 500-1000°С спекается в сплошную массу, что замедляет разложение полимеров. По этой причине в смесь раздробленных полимеров добавляют разрыхлитель - Са(ОН)2. Гидрат окиси кальция начинает разлагаться при 200°С с выделением водяных паров и полностью обезвоживается при 600°С. При этом водяной пар занимает объем в 1000 раз больший, чем жидкая вода. Для повышения эффективности процесса термодеструкции емкость (Б) заполняют на 20-30% ее объема дробленой полимерной массой, к которой добавляют 1-10 вес. % Са(ОН)2. На первом этапе происходит выделение летучих веществ, которые при открытом клапане 1.27, работающем насосе 2.12 и открытом клапане 1.29 поступают в камеру сгорания 3, где для поддержания горения находится нагреватель, например, металлическая спираль, нагретая электрическим током до 1000-1500°С. Поступающие на сжигание вещества из емкости (Б) состоят, в основном, из углеводородов. Для обеспечения горения в камеру сгорания 3 насосом 2.15 при открытом клапане 1.30 подается воздух. Поскольку соотношение углерода и водорода в сжигаемой смеси не постоянно, для полного сгорания требуется различное количество кислорода (воздуха), поэтому интенсивность воздушного потока необходимо постоянно изменять. Целевыми продуктами сгорания является либо окись углерода, либо углерод. Количественное соотношение окиси углерода и углерода является определяющим показателем, влияющим на все последующие процессы.

Для получения контролируемого количества углерода или окиси углерода необходимо регулировать поступление воздуха в камеру сгорания. Эту работу выполняет вычислительное устройство, например, управляющий компьютер, использующий режим обратной связи с помощью датчика 3.3 и управляющего блока 4.3. При генерации окиси углерода датчик 3.3 отслеживает содержание углекислого газа, окиси углерода и водяного пара, выходящих из камеры 3. Как установлено в экспериментах, появление в выходящих газах углекислого газа в количестве 0,1-0,2 об. % на протяжении до 8-10 секунд при случайных мгновенных флуктуациях не нарушает стабильности процесса горения. Если в выходящих газах обнаруживается углекислого газа больше, чем 0,2 об. %, блок-дозатор 4.3 уменьшает подачу воздуха в камеру сгорания 3 пропорционально количеству излишнего углекислого газа. При окислении углерода до окиси углерода недостаток кислорода приводит к появлению сажи, взвешенной в газовом потоке, взвесь фиксируется фотометрическим датчиком 7.1, и подача воздуха увеличивается. Так работает система генерации окиси углерода в камере сгорания.

При генерации углерода углерод поступает в камеру сгорания 3 в неявной форме, как смесь углеводородов или других углеродсодержащих соединений. При генерации углерода подачу воздуха снижают до исчезновения в показаниях датчика 3.3 окиси углерода, но водяной пар как продукт сгорания водорода присутствует. Углерод получается в виде мелких частиц сажи. Для улавливания взвешенной сажи в камере сгорания 3 установлен электрофильтр.

Твердый остаток в емкости (Б) также пригоден для получения углерода или окиси углерода. Если исходная смесь полимеров не содержит силиконовых полимеров, серы, негорючих наполнителей, то твердый остаток емкости (Б) считается чистым углеродом. Чистый углерод используют для синтеза карбида кальция и карбида алюминия, так как в газах, получаемых из чистых карбидов, содержится минимальное количество примесей.

Твердый остаток, загрязненный негорючими наполнителями в количестве более 20% по весу или серой, используют для получения окиси углерода. Для получения окиси углерода в емкость (Б) при помощи насоса 2.13 при открытом клапане 1.26 и при работающем дозаторе 4.2 подается воздух. При температуре 800-1000°С происходит неполное окисление углерода кислородом воздуха с образованием окиси углерода. В газовом потоке поддерживается максимальное содержание углекислого газа на уровне 0,1-0,2 об. %, а кислорода не более 0,05 об. %. Количество углекислого газа в газовом потоке измеряется датчиком 3.2, а расход воздуха регулируется дозатором 4.2 в режиме обратной связи.

Некоторые полимерные материалы, попадающие в емкость (Б), содержат серу, например, эбонит, полисульфидные каучуки, резины вулканизированные серой и другие. При сжигании таких полимеров в емкости (Б) наряду с окисью углерода образуется сернистый газ. При обнаружении сернистого газа датчиком 3.4 клапан 1.31 открывается, клапан 1.32 закрывается, и смесь окиси углерода и сернистого газа поступает в камеру 20. В камере 20 окись углерода взаимодействует с сернистым газом при 400-600°С на катализаторе каолине с образованием двуокиси углерода и элементарной серы:

SO2 + 2СО → 2CO2 + S.

Расплавленная сера стекает в приемник 21, а очищенный от серы газ через открытые клапаны 1.33 и 1.34 поступает в систему переработки, предварительно очищаясь от углекислого газа в аккумуляторе углекислого газа 6.1. При этом окись кальция в аккумуляторе 6.1 превращается в карбонат кальция. При отсутствии в газовой смеси сернистого газа клапаны 1.31, 1.33 и 1.34 закрыты, и газ проходит через клапан 1.32.

В третьей технологической линии для переработки хлор- и фторсодержащих полимеров, например, поливинилхлорида, поливинилиденхлорида, сополимера поливинилхлорида с полиметилметакрилатом, фторопласта-4 и др., при термическом разложении образуется хлористый водород, разрушающий металлоконструкции. На пути следования хлористого водорода выполняют облицовку из керамики или кислотоустойчивых пластмасс. Работа по переработке хлорсодержащих полимеров проводится в камере 14 в следующем порядке: камеру заполняют на 0,5-0,7 ее объема смесью хлорсодержащих полимеров. Если присутствуют сополимеры с акрилнитрилом, то добавляется сера для нейтрализации цианида, проводится прогрев полимеров до 500-800°С без доступа воздуха. Газообразные продукты через клапан 1.14 при работающем насосе 2.10 поступают в камеру-конденсатор 15, где углеродсодержащие соединения осаждаются при температуре 15-30°С. Хлористый водород, имеющий температуру кипения минус 85°С, остается газообразным и через клапан 1.16 поступает в камеру 16, где поглощается водой с образованием соляной кислоты. Датчик 3.1 отслеживает поток хлористого водорода. Как только приток хлористого водорода прекращается, клапан 1.16 перекрывается. Из камеры 16 хлористый водород через клапан 1.17 подается в камеру 17, где на катализаторе асбест и хлористая медь и в присутствии кислорода воздуха, подаваемого насосом 2.14, при температуре 450°С происходит реакция

4HCl + O2 → 2H2O + 2Cl2.

На 1 объем хлористого водорода под контролем дозатора 4.1 подается 1,2-1,5 объема воздуха. Хлор через клапан 1.18 поступает в камеру 18, где под давлением 0,6-1 МПа при температуре 15-30°С переходит в жидкое состояние и хранится до последующего использования.

Жидкие продукты в камере 15 при закрытом клапане 1.16 и открытом клапане 1.15, 1.28 нагреваются до 500°С и в виде пара пропускаются через камеру 19, наполненную известняком, для улавливания остатков хлористого водорода. Прокачка идет в активном режиме при помощи насоса 2.11. Далее продукты поступают в камеру сгорания 3 на сжигание. Падение давления, измеренное датчиком в клапане 1.28, свидетельствует о завершении процесса, клапан 1.28 закрывается, и насос 2.11 отключается. В камере 14 после термообработки остается в основном углерод. Если углерод загрязнен минеральными веществами, он выжигается до окиси углерода при открытых клапанах, работающих насосах и дозаторе 4.8, соединяющих систему с магистралью, ведущую в камеру 3.

В камере 14 проводится также разложение фторсодержащих полимеров. Для этой цели полимер, например фторопласт 4, в раздробленном виде смешивается с раздробленным металлическим алюминием, доля которого в смеси 25-30 вес. %, и нагревается в камере 14 без доступа воздуха до 500-800°С. Поскольку фтор имеет больше сродство к алюминию, чем к углероду, то в итоге получается смесь углерода и фтористого алюминия. Операция проводится в стальных емкостях, помещенных в камеру 14. При этом происходит химическая реакция

3(CF2 = CF2)n + 4nAl → 4nAlF3 + 6nC

Фтористый алюминий 4nAlF3 может быть использован для приготовления криолита, применяемого при электролитическом получении алюминия,.

В камере 19 постепенно накапливается хлористый кальций, удаление которого проводится периодически по мере перехода 20-30% карбоната кальция в хлорид. Поскольку образование хлорида кальция протекает с неопределенной скоростью, то его утилизация осуществляется периодически по мере его накопления на отдельной установке, рисунок 2. Для утилизации CaCl2 проводится следующая серия реакций. Водный раствор CaCl2 насыщают аммиаком, через этот раствор пропускают CO2, который получают в карбидной камере 7. После сжижения CO2 в жидком виде доставляют в камеру 43, туда же поступает хлористый кальций CaCl2 и гидроокись аммония NH4OH. Происходит реакция:

CaCl2 + 2NH4OH + CO2 → СаСО3 + 2NH4Cl + H2O

Углекислый кальций СаСО3 нерастворим в воде и выпадает в осадок. За счет приведенной реакции происходит аккумуляция углекислого газа с переходом хлорида кальция в карбонат. В дальнейшем СаСО3 может быть использован как наполнитель в изделиях из полимеров.

Раствор NH4Cl при открытом клапане 1.68 насосом 2.31 перекачивают в камеру 44 (схема фиг. 2). По завершении перекачки насос отключается, клапан 1.68 закрывается, а содержимое камеры 44 обрабатывается формальдегидом (источник камера 33):

6Н2СО + 4NH4Cl → (CH2)6N4 + 4HCl + 6H2O

Образующийся уротропин (CH2)6N4 является твердым веществом, растворимым в воде, и может быть использован в качестве ускорителя вулканизации каучуков, ускорителя отвержения фенолформальдегидных смол или при синтезе полимеров. Хлористый водород HCl, в свою очередь, отделяют от уротропина, затем под пониженным давлением при открытом клапане 1.69 через насос 2.32 HCl поступает в камеру 45, где его растворяют в воде. После удаления хлористого водорода из камеры 44 клапан 1.69 закрывается, и насос 2.32 отключается. Хлористый водород в виде водного раствора переносится в камеру 16 для дальнейшего использования.

В емкости термодеструкции (Б), в камере переработки галоидсодержащих полимеров 14 и в камере сгорания 3 разнообразные по своему составу полимеры превращаются в ограниченный набор веществ. Процесс образно моделирует воронку или бутылочное горлышко, когда все разнообразие исходных веществ - полимеры произвольного состава - превращаются в углерод и окись углерода, которые служат для синтеза неограниченного перечня полимеров.

Дистиллированный углерод из камеры 3, а также не содержащий серы, фосфора, цианидов углерод из емкости (Б) и камеры 14 переносят в камеры 6, 7, 8 и смешивают с окисью алюминия в камере бис окисью кальция в камерах 7 и 8. В камерах 7 и 8 измельченный углерод и окись кальция смешивают в соотношении 1,3-1,8 весовых частей окиси кальция на 1 весовую часть углерода. При этом в камере 7 карбид кальция получен заранее и подготовлен к получению водорода. Таким образом, две карбидные камеры одновременно генерируют окись углерода, а одна камера генерирует водород. В камере 29 смешивают 1,5-1,9 весовых частей окиси алюминия и 1 весовую часть углерода. При температуре 2000-2500 градусов происходит реакция образования карбида

СаО + 3С → СаС2 + СО

2Al2O3 + 9С → Al4C3 + 6СО

На этой линии выделяется окись углерода СО, которую необходимо утилизировать. Для этой цели открываются клапаны 1.8, 1.5, клапаны 1.9, 1.3 закрыты. В камере 7 клапан 1.6 закрыт, клапан 1.7 открыт, в камеру 7 на раскаленный карбид кальция подается вода. Через открытые клапаны 1.19, 1.34 газ поступает в камеру 32. По пути газ проходит через аккумулятор углекислого газа 6.1, представляющий собой емкость 6.1, наполненную окисью кальция. Углекислый газ образуется в емкости (Б), в камере 14 и в камере 20 при восстановлении серы. После насыщения углекислым газом аккумулятора 6.1 образовавшийся карбонат кальция переносится в камеру 7, где при нагреве разлагается с образованием окиси кальция. Часть окиси кальция из камеры 7 идет на восстановление аккумулятора углекислого газа 6.1. Процесс синтеза карбидов становится основным источником окиси углерода. Камера сгорания 3 и емкость (Б) на этом этапе переключаются на генерацию углерода. При этом в камере сгорания 3 доля окиси углерода к углероду в весовых единицах поддерживается в интервале 6,1-14,3%, это предельное отношение при котором сохраняется энергетическое самоподдержание процесса при выжигании летучих продуктов. После выжигания летучих продуктов в емкости (Б) происходит термический перевод нелетучих углеродсодержащих соединений в углерод, на этот процесс расходуется 5,2-12,4% весовых единиц углерода, который окисляется в окись углерода, а выделяемое тепло обеспечивает генерацию углерода. Если углерод недостаточно чистый, т.е. содержит более 20 вес. % нелетучих примесей, не способных к коксованию, и не пригоден для синтеза карбидов, то нелетучие углеродсодержащие остатки используют как резерв окиси углерода. Его используют путем управляемого окисления углеродсодержащих остатков после прекращения генерации окиси углерода в карбидных камерах.

Для непрерывности процесса установка может быть оборудована дублирующими емкостями. В дублирующие емкости загружают полимеры, не содержащие некоксующихся присадок и наполнителей, таких, как стекловолокно, гипс, мел, двуокись кремния, металлические порошки, кремнийорганические полимеры и аналогичные материалы. Эти дублирующие емкости становятся источником чистого углерода для синтеза карбидов. После окончания синтеза карбидов в камерах 6 и 8 клапаны 1.5 и 1.8 закрываются. Завершение процесса определяется по показанию давления на датчике, установленном в клапане 1.19. В камере 7 при повышенной температуре 1000 - 1500°С и при дозированной подаче воды посредством насоса 2.6 через дозатор 5.2 и клапан 1.10 происходят следующие реакции:

СаС2 + 5H2O → CO2 + СаСО3 + 5Н2 + 0,32 Мдж

СаСО3 → СаО + CO2

Через клапан 1.7 при закрытых клапанах 1.36 и 1.56 смесь водорода и углекислого газа поступает в камеру 11. Предварительно охлажденная до температуры 15-25°С газовая смесь периодически сжимается до давления 6 МПа в поршневом детандере или, при меньшем давлении, в турбодетандере, в последнем случае в непрерывном режиме. При этом углекислый газ сжижается и через открытый клапан 1.20 перекачивается в камеру 12. В камере 12 при давлении 190 атмосфер, температуре 180°С и при подаче аммиака извне происходит реакция:

CO2 + 2NH3 → (NH2)2CO + H2O,

образовавшаяся мочевина переносится на хранение в камеру 13, процесс продолжается циклически с порционным или непрерывным (при наличии турбодетандера) удалением углекислого газа, или при периодическом открытии клапана 1.36 с выпуском очищенного водорода в камеру 32, где водород дозированно смешивается с окисью углерода, получаемой в карбидных камерах и в камере 3. В камере 32 при давлении 20 МПа и температуре 450°С происходит реакция

СО + 2Н2 → СН3ОН.

Образовавшийся метанол периодически перекачивают в камеру 33, где происходит его окисление кислородом атмосферного воздуха на катализаторах - окись металла, глинозем, углерод и др. - в формальдегид:

2СН3ОН + O2 → НСНО + 2H2O.

Завершение процесса фиксируется датчиком 3.5 по поглощению кислорода.

После завершения синтеза карбида кальция и его охлаждения в камере 8 закрывается клапан 1.5, и в камеру 8 насосом 2.5 при открытом клапане 1.3 и работающем насосе 2.4 начинает дозировано подаваться вода. В камеру 9 подается ацетилен, получаемый по реакции СаС2 + 2H2O → Са(ОН)2 + С2Н2, и хлористый водород из камеры 16 при открытом клапане 1.55 и работающем насосе 2.3. На 1 объем хлористого водорода подается 1 объем ацетилена. В камере 9 происходит реакция с образованием хлорвинила С2Н2 + HCl → СН2 = CHCl. Хлористый винил собирается в приемник 10. Карбид алюминия, синтезированный и охлажденный в камере 6, дозированно обрабатывают водой при помощи дозатора 5.3, насоса 2.7 при открытом клапане 1.11. Клапан 1.8 закрывается, а клапан 1.9 открывается. При этом в камере 6 происходит реакция с выделением метана: Al4C3 + 12H2O → 4Al(ОН)3 + 3СН4.

Для обеспечения непрерывности процесса емкости (А), (Б), (В) и камеры 3, 6, 7, 8, 14, 15, 37, 38 должны быть продублированы. За счет дублирования при завершении процесса в одних емкостях или камерах выходы из них перекрывается, ведутся работы по выгрузке или загрузке их реактивами, а дублирующие емкости и камеры включаются и продолжают генерацию соответствующих продуктов.

Метан поступает в камеру 22. При закрытом клапане 1.44 и открытом клапане 1.40 метан направляют в камеру 23, где при 600°С происходит реакция

2СН4 → С2Н4 + 2Н2

с образованием этилена на катализаторе кобальт-молибден. Для разделения этилена и водорода газовая смесь поступает в камеру 24, где при дозированном поступлении воды и при повышенном давлении происходит синтез этилового спирта:

С2Н4 + H2O → C2H6O.

Спирт отправляют в камеру 25. При необходимости спирт можно переработать вновь в этилен при 360°С в контакте с окисью алюминия:

C2H6O → С2Н4 + H2O.

Избыток водорода из камеры 24 поступает в камеру 31. После синтеза запланированного количества этанола клапан 1.40 закрывается, метан через клапан 1.44 поступает в камеру 26, где происходит реакция неполного окисления его на платиново-иридиевом катализаторе:

4СН4 + O2 → С2Н2 + 2СО + 7Н2.

Полученную газовую смесь разделяют. Ацетилен растворяется под давлением в ацетоне в камере 27, а смесь водорода и окиси углерода поступает через клапан 1.39 в камеру 32 для синтеза метанола на катализаторе окись цинка и окись хрома по реакции СО + 2Н2 → СН3ОН. Часть ацетилена, растворенного в камере 27, поступает в камеру 31 вместе с водородом из камеры разделения этилена и водорода 24. В камере 31 проводится димеризация ацетилена и введение в димер водорода, при этом синтезируется бутадиен-1, 3 по реакциям

а) в присутствии хлористого аммония и хлористой меди протекает реакция димеризации ацетилена с образованием винилацетилена:

С2Н2 + С2Н2 → Н2С = СН - С ≡ СН;

б) винилацетилен присоединяет водород, образуя бутадиен-1,3:

Н2С = СН - С ≡ СН + Н2 → СН2 = СН - СН = СН2.

После синтеза запланированного количества бутадиена 1,3 ацетилен перерабатывается в камерах 28, 29, 30 в фенол. В камере 28 на никелевом катализаторе синтезируется бензол 3С2Н2 → С6Н6. Затем бензол хлорируют в камере 29, используя хлор из камеры 18:

С6Н6 + Cl2 → C6H5Cl + HCl.

Далее в автоклаве, камера 30, хлористый бензол обрабатывают щелочью и получают фенол:

C6H5Cl + NaOH → С6Н5ОН + NaCl.

Среди полимеров, применяемых в практике, имеется группа, относящаяся к полиэфирам. Особенностью этой группы является то, что эфирная связь сильно поляризована, вследствие чего данная связь подвергается гетеролитическому расщеплению под действием внешних агентов: кислот, щелочей, воды. Полиэфиры могут быть как простыми, так и сложными. Например: простые эфиры: полиацетальдегид, полиацетон, полифениленоксиды и другие; сложные эфиры: алкидные смолы, карбоксиметилцеллюлоза, поликарбонат, полиэтилентерефталат.

На четвертой технологической линии в емкости (В) осуществляют процесс деструкции полиэфиров. Простые эфиры легко разрушаются на звенья-мономеры при воздействии таких кислотных факторов, как четыреххлористое олово, трехфтористый бор, бромистый водород, хлористый водород и других. Одновременно они проявляют высокую устойчивость к щелочам. Галоидсодержащие кислотные агенты служат для внедрения атомов галоида в звенья-мономеры с одновременным распадом макромолекул на галоидсодержащие мономеры. Препятствием для широкого применения этого способа является высокий расход реактивов. Например, при использовании наиболее доступного фактора - хлористого водорода, который образуется в камере 16 и поступает в емкость (В) через клапан 1.63 и насос 2.27, на 1 весовую часть полимера расходуется 1-2 весовых частей хлористого водорода и столько же едкого натрия для связывания хлора у хлорпроизводных соединений. Производные фенолов деструктируют с участием хлористого алюминия. В итоге получаются звенья-мономеры: альдегиды, спирты, кетоны, соединения карбоциклического ряда и др. Возможно также использование окислителей, но эти вещества, например озон, алкилперекиси, концентрированная перекись водорода высокотоксичны и взрывоопасны. По причине высокого расхода реактивов или их токсичности экономически более выгодной становится высокотемпературная переработка простых эфиров в емкости термодеструкции (Б).

В свою очередь сложные полиэфиры способны вступать в реакцию с другими эфирами, со щелочами, аммиаком, водой, фенолом и его аналогами с разрывом полимерных цепочек и образованием мономеров и олигомеров. Экспериментальные исследования показали, что процесс деструкции сложных полиэфиров при омылении водой или щелочью приводит к разрыву по месту соединения спиртовых и кислотных составляющих молекул. При воздействии других химических агентов часто происходит соединение карбоксильных и гидроксильных групп с действующими агентами с образованием соединений с аммиаком, эфирами, фенолами и другими веществами. В результате образуется смесь фрагментов, пригодных для синтеза полимеров только после сложной процедуры очистки и разделения, например, по способу переработки сложнополиэфирных текстильных отходов RU 2761472, C08J 11/16, 19.02.2018. Однако если в камере 16 образуется избыточное количество хлористого водорода, деструкция простых эфиров становится целесообразной, а использование воды в процессе гидролиза делает разложение сложных эфиров простым и доступным. Вместе с тем, процессы переработки простых и сложных эфиров осложняются тем, что используемые на практике изделия из полиэфиров обычно представляют собой сополимеры с веществами из других групп соединений. Из простых полиэфиров деструкции подвержены, например, полиацетаты, диэпоксиды, полиэтиленоксид и ряд других. Так, деструкция карбоксиметилцеллюлозы осуществляется в емкости (В) при воздействии концентрированной кислоты, например, соляной. При воздействии хлористого водорода из камеры 16 простой полиэфир распадается за счет деструкции глюкозидных связей, образуется глюкоза и гликолевая кислота. Затем соляную кислоту нейтрализуют щелочью в емкости (В). При этом используют разность в молекулярных весах, у глюкозы 180 у.е., а у гликолевой кислоты 76 у.е., и при помощи многоступенчатого селективного мембранного фильтра вещества разделяют в камере 34, разделенные продукты реакции направляют в камеры 35 и 36. Из сложных полиэфиров, кроме полиэтилентерефталата, гидролизуются также полигексометиленадипинат, полидифениленпропанкарбонат, полиэтиленадипинат и другие. При этом образуются спирты различной сложности и органические кислоты, или соли кислот, если процесс идет в присутствии щелочи. Наиболее однородным сложным соединением, пригодным для полноценной переработки, является полиэтилентерефталат, используемый как тара для пищевых продуктов. Из всех способов деструкции наиболее пригоден гидролиз с участием воды или щелочи, например едкого натрия. При этом расход воды составляет 2-4 грамм-молекулы на одно звено полиэфира, состоящее из спиртового и кислотного остатка, а расход щелочи 2-5 грамм-молекул на одно звено полиэфира. Подача щелочи из камеры 43 в емкость (В) осуществляют при помощи насоса 2.28, клапана 1.64 и блок-дозатора 4.10. Вода подается насосом 2.29 при помощи дозатора 5.5 и регулируется клапаном 1.65. Изделия из остальных полиэфиров и их композиций можно как гидролизовать, так и подвергать воздействию температурных факторов в емкости (Б).

В качестве примера приведем схему переработки на четвертой технологической линии полиэтилентерефталата (ПЭТ). Изделия из полиэтилентерефталата: бутылки, пищевые контейнеры, разносы и другие предметы, содержащие не более 10-12% примесей антиокислителей, пластификаторов, сополимеров, подвергают дроблению на частицы размером 1-5 мм, загружают в емкость (В) на 0,5-0,7 объема этой емкости и заливают водой в количестве 1,5-2,5 весовых части воды на 1 весовую часть ПЭТ. Из-за рыхлой структуры дробленного ПЭТ его гравиметрическая плотность составляет 0,25-0,35 кг/дм3. Вода распределяется между частицами и не приводит к увеличению объема смеси. Герметически закрытую емкость (В) нагревают до 200-270°С при давлении до 3 Мпа, и через 3-20 часов реакция завершается. В емкости (В) образуется смесь этиленгликоля и терефталевой кислоты. После охлаждения содержимого емкости (В) продукты реакции подают через открытый в это время клапан 1.50 в камеру 34, где при помощи центрифуги разделяют на этиленгликоль и терефталевую кислоту. Клапан 1.50 закрывается, а терефталевая кислота через клапан 1.51 поступает в камеру 36. Этиленгликоль, в свою очередь, через клапан 1.52 поступает в камеру 35. Далее из этиленгликоля и терефталевой кислоты за счет реакций этерификации и полимеризации вновь образуют ПЭТ.

Этиленгликоль также может использоваться также для получения других продуктов. Из камеры 35 этиленгликоль через клапан 1.53 частично поступает в камеру 37. После набора этиленгликоля в количестве 0,3-0,4 от объема камеры клапан 1.53 закрывается, и в камеру подается азотная кислота или другой окислитель. Происходит окисление этиленгликоля в глиоксаль.

Частично этиленгликоль перерабатывается также в универсальный растворитель полимеров - диоксан. Процесс происходит в камере 38, куда этиленгликоль поступает через клапан 1.54 и подвергается воздействию серной кислоты или другого водоотнимающего средства, образуя диоксан.

В пятой технологической линии в группе камер 40, 41, 42 проводится микробиологическая переработка газообразных, жидких и твердых продуктов деструкции полимеров. Эта группа камер служит также в роли буферной системы для окиси углерода и водорода. При работе системы возможно отклонение в необходимых пропорциях получения окиси углерода и водорода. Дело в том, что в органической химии реакции никогда не идут со 100% выходом, всегда остаются неиспользованные реагенты и образуются побочные продукты параллельно протекающих реакций. Поскольку консервация побочных продуктов затруднена, их направляют на биологическую переработку.

Образование побочных продуктов можно проследить на примере переработки этанола. Так, при использовании свежеприготовленного катализатора - окиси алюминия, разложение этанола идет при температуре 360°С с выходом до 96-98% этилена, до 1-2% уксусного альдегида, а также других альдегидов и более сложных углеводородов. При старении катализатора доля этилена в продуктах реакций может снизиться до 80%. Кроме того, ход реакции зависит от температуры. При температуре до 500°С реакция идет преимущественно с выделением этилена, а при 650°С образуется, в основном, уксусный альдегид. Также существенное влияние на состав продуктов реакции оказывают давление, каталитические яды, зачастую ингибирующие одну реакцию и активирующие другую. На упомянутой биотехнологической линии за счет биологической утилизации органических и неорганических веществ поддерживается стехиометрический баланс всей системы, обеспечивая необходимую кратность отношений реагирующих веществ. Перерабатываются также вещества, малопригодные для получения звеньев-мономеров.

Выращивание микроорганизмов в камере 40 проводится как в режиме приточно-доливного культивирования, так и в режиме хемостата. В ферментере поддерживается температура 25-80°С, кислотность рН 3-9, при интенсивном перемешивании 300-800 оборотов мешалки в минуту. Оптимальное содержание кислорода 2-6 мг на 1 кг культуральной жидкости. За содержанием кислорода и макроэлементов следят при помощи селективных электродов. В процессе культивирования поддерживается содержание макроэлементов азота, калия 12-70 мг/дм3 среды, фосфора 2,5-6 мг/дм3 среды, магния, серы, кальция 1-5 мг/дм3 среды. Микроэлементы - железо, цинк, марганец, молибден, кобальт, бор, медь и другие, в зависимости от видовых потребностей микроорганизмов-утилизаторов, поддерживаются в концентрации 0,1-1 мг/дм3 среды. При необходимости в состав среды включают факторы роста - витамины и аминокислоты в концентрации 0,01-5 мг/дм3 среды. Регуляция кислотности, концентрации макроэлементов и микроэлементов обеспечивается автоматической подачей необходимых веществ в концентрированном виде. Подача веществ и элементов минерального питания, газов осуществляется за счет работы клапанов 1.35, 1.56, 1.57, 1.59, 1.60 и насосов 2.22, 2.26, 2.18, 2.20. Концентрированный раствор минеральных солей содержат в камере 39, расход регулируют дозатором 4.6. Концентрацию подаваемых источников углерода и энергии поддерживают не выше 0,5-0,7 от концентрации, ингибирующей рост микроорганизмов. Скорость протока при хемостатном режиме культивирования составляет 0,01 ч-1 - 0,5 ч-1. Парниковый углекислый газ, выделяемый в результате жизнедеятельности организмов, поглощается аккумулятором углекислого газа 6.2. Кроме того, углекислый газ можно использовать для синтеза метана, а метан может быть возвращен в биореактор или в систему органического синтеза. Для этой цели используют водород, образующийся в камерах 7 и 26, при 250-400°С на катализаторах никель или кобальт по реакции:

CO2 + 4Н2 → СН4 + 2H2O.

На линии биологической переработки с использованием микроорганизмов, кроме окиси углерода и водорода, возможна также биоутилизация других органических веществ, выполняющих в данном случае роль источников углерода и энергии: метанол, этанол, глюкоза, фенол, этиленгликоль и др. Например, этиленгликоль в дозированном количестве перекачивают из камеры 35 в камеру 40 при помощи насоса 2.21 и клапана 1.58, контролируя дозатором 4.5. Расход источников углерода и энергии на входе в камеру 40 регулируют многоканальным дозатором 4.7. В утилизации веществ участвуют микроорганизмы таких родов, как Nocardia, Paracocaus, Methanomonas, Sorcina, Pseodomonas, Alcaliganes, Mycobacterium, Desulfovibrio, Sarcina, Bacterium, Bacillus и другие непатогенные организмы.

Дезинтеграцию клеток микроорганизмов осуществляют в камере 41 прогревом выращенной биомассы при температуре 100-120°С в жидкой среде, одновременно проводят воздействие ультразвуком. Интенсивность ультразвука, частота, форма импульса, длительность экспозиции определяется эмпирически в зависимости от размера клеток, их формы и прочности клеточных структур. После охлаждения до 30-35°С для более углубленной дезинтеграции добавляют ферменты: липаза, амилаза, протеаза и др. Процессы дезинтеграции проводят при работающей мешалке 500-1000 оборотов в минуту.

Возможно снижение влияния CO2 на парниковый эффект путем консервации углерода, содержащегося в биомассе микроорганизмов. Для этого выращенную биомассу подвергают термодеструкции, например, нагреву до 600°С. Биомасса разлагается с образованием элементарного углерода (сажа), воды, азота и минеральных солей. Полученный чистый углерод может быть использован для синтеза карбидов, как описано выше, а может быть захоронен, в итоге углерод консервируется, а С02 изымается из природного оборота.

Процесс синтеза и утилизации карбидов находится во взаимодействии с процессами, протекающими на линиях получения углерода и окиси углерода, по следующей схеме. При синтезе карбидов кальция и алюминия в карбидных камерах 8 и 6 выделяется окись углерода. В это время в камере сгорания 3 идет генерация углерода с его максимальным выходом, одновременно в камере 7 выделяется водород. После окончания синтеза карбидов в камерах 8 и 6 ацетилен из камеры 8 направляют на синтез хлорвинила, а метан из камеры 6 направляют на синтез ацетилена, окиси углерода и водорода. На выходе из камеры 27 окись углерода и водород образуются в объемном отношении 7 объемов водорода на 2 объема окиси углерода. Для синтеза метанола требуется 1 объем окиси углерода на 2 объема водорода. Кроме имеющихся двух объемов окиси углерода на 7 объемов водорода требуется еще 1,5 объема окиси углерода. По этой причине в камере сгорания 3 увеличивают генерацию окиси углерода на необходимую величину за счет увеличения подачи воздуха.

При производстве углерода в камере сгорания 3 в режиме наибольшего выхода углерода соотношение весовых частей окиси углерода и углерода на выходе составляет 6,1-14,3% по окиси углерода. Такой диапазон соотношений необходим для самоподдержания процесса и достигается регуляцией выхода летучих продуктов из камеры 14 и емкости (Б) и дозированием подачи воздуха в камеру сгорания 3 (блок-дозаторы 4.8, 4.2, 4.3). После переработки летучих горючих продуктов функция генерации углерода и окиси углерода переходит от камеры сгорания 3 к камере 14 и емкости (Б).

По окончанию синтеза карбидов и прекращения потока окиси углерода источником окиси углерода также становятся камера 14 и емкость (Б). При максимальной генерации углерода выжигается 5,2-12,4% углерода, при максимальной генерации окиси углерода выжигается 100% углерода. Дополнительным источником окиси углерода является процесс окисления метана в камере 26.

Переработка пластмасс сопровождается выделением и поглощением большого количества тепла. Источники тепла - емкость (Б) и камера 14 на стадии получения окиси углерода, камеры 3 и 26 на стадии окисления углерода и метана, а также камера 7 при генерации водорода, камеры 6 и 8 на стадии остывания карбидов. Потребители тепла - емкость (А) на стадии деполимеризации, камера 14 на стадии деструкции галоидсодержащих полимеров, камера 32 при синтезе метанола, камера 12 при синтезе мочевины, емкость (В) на стадии гидролиза, а также камеры синтеза биомассы и ее стерилизации. Отдельно обеспечивают теплом камеры 6, 7, 8, требующие на стадии синтеза карбидов температуру 2000°С и выше. Другие потребители тепла, за исключением синтеза карбидов, требуют температуру до 400°С. Поэтому возможно рациональное перераспределение избыточного тепла при помощи системы трубопроводов, по которым циркулирует, например, силиконовое масло при температуре до 400°С, работающее как теплоноситель. Использование теплоносителей позволяет осуществлять процессы в емкостях (А) и (В) без привлечения дополнительных источников энергии.

Приведенные примеры демонстрируют потенциальные возможности заявленного способа. В процессе работы рассмотренного устройства синтезируются следующие вещества: углерод, окись углерода, хлористый водород, хлор, стирол, метилметакрилат, ацетилен, хлорвинил, метан, водород, мочевина, метанол, формальдегид, этилен, этиловый спирт, бензол, фенол, сера, бутадиен, изопрен, этиленгликоль, терефталевая кислота, глиоксаль, диоксан, уротропин, фтористый алюминий, а также продукты биотехнологического синтеза. Из полученных веществ можно синтезировать полимеры, применяемые в практической деятельности: углепласты, полиэтилен, полихлорвинил, полистирол, полиметилметакрилат, полиметиленоксид, полимеры глиоксаля, полибутадиен, полиизопрен, фенолформальдегидные смолы, мочевинформальдегидные смолы, полиэтилентерефталат и др., а также сополимеры: бутадиенстирольный каучук, изопренстирольный каучук.

С учетом реакций между веществами в процессе органического синтеза приведенный перечень представляет небольшую часть полимеров и сополимеров, которые можно синтезировать из полученных химических соединений. К списку можно добавить поликарбонат, полипропилен, полихлорпропен, полихлоропрен и другие.

В процессе биоутилизации органических веществ в камере 40 образуется биомасса микроорганизмов, которую подвергают дезинтеграции и превращают в универсальный питательный субстрат для микроорганизмов-продуцентов. На основе питательного субстрата можно синтезировать биогенные биоусвояемые полимеры, такие, как физиологически активные полимеры: гипорин, инсулин, интерфероны, нуклеазы, гаммоглобулин и др. Для бытовых и технических целей можно синтезировать, например, непредельные карбоновые кислоты, склонные к полимеризации в кислородной или в бескислородной среде, такие, как олеиновая, пальмитиновая, лизоловая, эритрегеновая, арахидовая кислоты и др. Полимеризация этих кислот дает используемые на практике биоусвояемые пленки, объемные изделия, нити и т.п. В свою очередь, возможен синтез полиэфиров на основе этиленгликоля и карбоновых кислот. Синтезируются также полиэфиры, такие как алкидные смолы, полиалкиленгликольфумараты, полиалкилкиленгликольмалеинаты и др.

Очевидно, что описанный способ регенерации и переработки органических веществ может быть применен, в равной мере, как к биогенным, так и к техногенным полимерам. Получаемые органические вещества, кроме производства из них полимеров, могут применяться непосредственно в виде мономеров в различных сферах человеческой деятельности: в технике, сельском хозяйстве, медицине, в бытовой практике и в других областях.

Техническим результатом заявленного способа является расширение ассортимента производимых мономеров без образования токсичных отходов, снижение выброса парниковых газов и осуществление круговорота органических полимеров путем серии последовательных селективных химических реакций в замкнутой системе, имеющей на входе произвольные органические полимеры, а на выходе только воду, азот и целевые продукты.

Использованные источники:

1. Патент RU 2385343, С10В 49/02, 10.11.2008.

2. Патент RU 2617790, В09С 1/06 25.03.2014.

3. Патент RU 2190659, C10G 15/12, 19.05.2000.

4. Патент RU 2686829, C08J 11/00, 09.01.2018.

5. Патент RU 2761472, C08J 11/16, 19.02.2018.

Изобретение относится к комплексной безотходной утилизации органических полимеров и может быть использовано в области экологии. Способ включает сортировку полимерных отходов, механическое измельчение, физические, химические и биохимические воздействия, использующие деполимеризацию, термодеструкцию, гидролиз и микробиологическую утилизацию органических полимеров. Перерабатываемые полимеры допускают наличие примесей термопластичных сополимеров, легирующих добавок, термореактивных присадок, а также сополимеров или блоксополимеров веществ с полярной связью углерода и/или водорода с гетероатомами. Процесс осуществляют посредством трансформации полимеров в мономеры на нескольких одновременно работающих взаимосвязанных технологических линиях, на которых получают либо звенья-мономеры, пригодные для синтеза полимеров, либо продукты химической переработки: углерод, окись углерода, карбид кальция, карбид алюминия, водород, метан, ацетилен, хлористый водород, хлор, которые задействуют в процессах органического синтеза. При этом поддерживают стехиометрический баланс всего процесса регенерации полимеров, для чего малопригодные для синтеза звеньев-мономеров продукты деструкции полимеров и побочные продукты параллельно протекающих химических реакций, избыточные по показателю кратности стехиометрических отношений, подвергают микробиологической переработке, используя их в качестве источников углерода и/или энергии с получением мономеров и олигомеров биологического происхождения, углекислого газа и воды. Технический результат заключается в расширении ассортимента производимых мономеров без образования токсичных отходов, снижение выброса парниковых газов и осуществление круговорота органических полимеров путем серии последовательных селективных химических реакций в замкнутой системе, имеющей на входе произвольные органические полимеры, а на выходе только воду, азот и целевые продукты. 6 з.п. ф-лы, 3 ил., 1 пр.

1. Способ регенерации отходов органических полимеров произвольного состава, включающий сортировку полимерных отходов, механическое измельчение, физическое, химическое и биохимическое воздействия, использующие деполимеризацию, термодеструкцию, гидролиз и микробиологическую переработку полимеров, отличающийся тем, что процесс осуществляют посредством трансформации полимеров в звенья-мономеры на нескольких одновременно работающих взаимосвязанных технологических линиях,

на первой технологической линии полимеры, способные к деполимеризации с образованием мономерных или олигомерных звеньев, полимеры, содержащие до 80 вес. % примесей в виде термопластичных сополимеров и/или легирующих добавок, полимеры, содержащие до 80 вес. % термореактивных присадок, и/или содержащие, наряду с веществами без гетероатомов, до 80 вес. % сополимеров или блоксополимеров веществ с полярной связью, образованной системой углерод и/или водород с гетероатомами, загружают раздельно в емкость деполимеризации (А), нагревом до температуры 200-300°С переводят их в газообразное состояние, конденсируют охлаждением в камере конденсации и сливают жидкий мономер или олигомер в приемник; при этом полимеры группы алифатических диенов, как в виде отдельных соединений, так и в виде сополимеров или блоксополимеров, деполимеризуют в присутствии катализаторов при давлении 5⋅102-8⋅104 Па, полученные летучие газообразные продукты деполимеризации разделяют на фракции, имеющие различные температуры кипения, оставшиеся горючие газообразные продукты из емкости деполимеризации (А) направляют в камеру сгорания, генерируя углерод или окись углерода;

на второй технологической линии смесь полимеров любого состава, включая термопластичные, термореактивные и наполненные полимеры, кроме фтор- и хлорсодержащих, а также твердый и жидкий углеродсодержащий остаток из емкости деполимеризации (А), загружают в емкость термодеструкции (Б), подвергают нагреву до 500-1000°С без доступа воздуха, летучие газообразные продукты направляют в камеру сгорания, генерируя углерод или окись углерода; образующийся при сгорании серосодержащих полимеров сернистый газ улавливают, пропуская продукты горения через камеру с каолином, где сернистый газ взаимодействует с окисью углерода с образованием элементарной серы и углекислого газа, углекислый газ направляют в накопитель углекислого газа, твердый остаток в емкости термодеструкции (Б) выжигают до углерода при 500-1000°С, причем углерод, содержащий менее 20 вес. % минеральных примесей, направляют в камеры синтеза карбидов, а углерод, содержащий свыше 20 вес. % минеральных примесей, малопригодный для синтеза карбидов, переводят в окись углерода;

на третьей технологической линии в отдельной защищенной от агрессивных газов камере подвергают термодеструкции хлорсодержащие и фторсодержащие полимеры, которые нагревают до 500-800°С без доступа воздуха, газообразные продукты термодеструкции, содержащие хлористый водород, частично пропускают через воду с образованием соляной кислоты, частично окисляют хлористый водород в газообразный хлор и переводят хлор в жидкое состояние, очищают продукты термодеструкции от остатков хлористого водорода, пропуская их через карбонат кальция с образованием хлористого кальция, оставшиеся горючие продукты направляют в камеру сгорания, генерируя углерод или окись углерода; раздробленные фторсодержащие полимеры смешивают с веществами, имеющими большее химическое сродство к фтору, чем углерод, и нагревают без доступа воздуха до 500-800°С с получением продуктов соединения фтора с упомянутыми веществами и свободного углерода; при этом непрерывно отслеживают средствами контроля состав выходящих из камеры сгорания газов и с помощью центрального вычислительного устройства с установленными на нем программами автоматически изменяют количество подаваемого в камеру сгорания воздуха, причем в режиме генерации чистого углерода не допускают появления на выходе камеры сгорания окиси углерода в количестве более 0,1-0,2 об. %, а в режиме генерации окиси углерода не допускают появления на выходе камеры сгорания углекислого газа в количестве более 0,1-0,2 об. %; получаемую окись углерода направляют в камеру синтеза метанола, а получаемый чистый углерод используют для синтеза карбидов кальция и алюминия, для чего направляют чистый углерод в три карбидные камеры, при этом часть углерода смешивают в первой карбидной камере с окисью кальция в соотношении 1,3-1,8 весовых частей окиси кальция на 1 весовую часть углерода и нагревают смесь до температуры 2000-2500°С с получением карбида кальция и окиси углерода, часть углерода смешивают во второй карбидной камере с окисью кальция, добавляют карбид кальция и нагревают смесь до температуры 2000-2500°С с получением карбида кальция и окиси углерода, затем раскаленный до 1000-2000°С карбид кальция во второй карбидной камере обрабатывают водой с получением карбоната кальция, углекислого газа и водорода; оставшуюся часть углерода смешивают в третьей карбидной камере с окисью алюминия в соотношении 1,5-1,9 весовых частей окиси алюминия на 1 весовую часть углерода и нагревают смесь до температуры 2000-2500°С с получением окиси углерода и карбида алюминия; из карбидов при дозированной подаче воды получают водород, ацетилен и метан, далее получаемые на второй и третьей технологических линиях продукты переработки полимеров: углерод, окись углерода, водород, метан, ацетилен, хлор и хлористый водород задействуют в процессах органического синтеза с получением звеньев-мономеров, пригодных для синтеза полимеров;

на четвертой технологической линии подвергают переработке простые и сложные полиэфиры, при этом простые полиэфиры обрабатывают хлористым водородом в емкости регенерации полиэфиров (В), получая звенья-мономеры простого эфира и продукты, пригодные для синтеза звеньев-мономеров, избыток хлористого водорода нейтрализуют щелочью; сложные полиэфиры омыляют водой или щелочью при давлении до 3 МПа и температуре до 270°С, получая звенья-мономеры сложного эфира;

на пятой технологической линии малопригодные для синтеза звеньев-мономеров продукты деструкции полимеров и побочные продукты параллельно протекающих химических реакций, избыточные по показателю кратности стехиометрических отношений, направляют в реактор микробиологической утилизации, содержащий подходящую для деятельности микроорганизмов культуральную жидкость, и подвергают упомянутые продукты микробиологической переработке, используя их в качестве источников углерода и/или энергии для деятельности микроорганизмов и поддерживая стехиометрический баланс всего процесса регенерации отходов полимеров с получением мономеров и олигомеров биологического происхождения, углекислого газа и воды;

при этом управляют взаимосвязанными процессами в упомянутых технологических линиях центральным вычислительным устройством с установленными на нем программами, которое на основании данных, поступающих в режиме обратной связи от датчиков, координирует потоки веществ, их дозировку, температуру, давление, начало и окончание реакций, поддерживая оптимальные условия для синтеза целевых продуктов;

2. Способ по п. 1, отличающийся тем, что для предотвращения спекания полимерной массы в емкости термодеструкции (Б) в смесь дробленых полимеров добавляют разрыхлитель гидрат окиси кальция в количестве 1-10 вес. %.

3. Способ по п. 1, отличающийся тем, что в реакторе микробиологической утилизации полимеров поддерживают температуру до 80°С, кислотность рН 3-9, концентрацию на 1 дм3 культуральной жидкости: кислорода 2-6 мг, источников азота и калия по 12-70 мг, фосфора 2,5-6 мг, магния, серы, кальция по 1-5 мг, микроэлементов 0,1-1 мг, факторов роста 0,01-5 мг, источников углерода в количестве 0,5-0,7 от ингибирующей концентрации при скорости протока в хемостатном режиме 0,01-0,5 ч-1.

4. Способ по п. 1, отличающийся тем, что получаемую в реакторе микробиологической утилизации биомассу микроорганизмов выделяют из культуральной жидкости, дезинтегрируют ее и используют в качестве универсального субстрата для выращивания генетически модифицированных микроорганизмов-продуцентов, синтезирующих звенья-мономеры, олигомеры и биополимеры биологического происхождения.

5. Способ по п. 1, отличающийся тем, что хлористый кальций, получаемый в процессе утилизации хлористого водорода, используют как аккумулятор углекислого газа, превращая хлористый кальций в карбонат кальция путем пропускания углекислого газа и аммиака через раствор хлорида кальция.

6. Способ по п. 1, отличающийся тем, что избыточное тепло камер тепловыделяющих реакций аккумулируют жидкими теплоносителями и используют в камерах теплопоглощающих реакций.

7. Способ по п. 1, отличающийся тем, что непрерывность процесса регенерации отходов полимеров поддерживают за счет дублирования рабочих объемов, переключая емкости и камеры, требующие разгрузки или загрузки, на дублирующие емкости и камеры.

| Способ утилизации органических полимерных материалов и их произвольных смесей | 2018 |

|

RU2686829C1 |

| Система пиролиза и способ извлечения углеродных волокон из содержащих углеродные волокна пластиков | 2014 |

|

RU2617790C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В ТВЕРДОФАЗНЫЕ ПОЛИМЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190659C2 |

| ПЕРЕРАБОТКА СЛОЖНОПОЛИЭФИРНЫХ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2761472C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

| CN 102137724 B, 11.09.2013. | |||

Авторы

Даты

2024-02-21—Публикация

2022-07-18—Подача