1

Изобретение относится к сополимерам типа привитых сополимеров, отличающихся широким диапазоном свойств.

Привитые сополимеры, структура которых характеризуется наличием основной линейной сополимерной цепи й- боковых полимерных цепей относительно однородного молекулярного веса, причем каждая из указанных боковых цепей является неотъемлемой частью указанной основной цепи, а места присоединения на основной цепи соседних пар боковых цепей разделены направленными сегментами, состоящими по крайней мере из 20 повто- ряющихся мономерных звеньев.

Большинство известныхполимеров, как природного происхождения, так и синтезированных, несовместимы друг с другом, И этот факт подтверждается все большим числом Объектов, по мере синтеза новых полимеров и в ходе энергично предпринимаемых попыток соединения в одном продукте ценных свойств отдельных полимеров. Эти усилия зачастую оказываются безуспешными, так как получаемые смеси отличаются нестабильностью, и во многих случаях те выгодные свойства исходных полимеров, которые стремятся объединить в одном продукте, полностью утрачиваются. Например, полиэтилен не совместим с полиизобутиленом, причем свойства смеси этих полимеров хуже, чем у отдельных гомополимеров. Сначала это связывалось с несовершенством техники смешения, но в дальнейшем пришли к заключению, что этот факт - результат присущей полимерам несовместимости. Хотя подобное объяснение можно считать правильным, но природа подобной несовместимости не ясна. В какой-то мере это явление связано с полярностью, так, как, например, два полярных полимера более совместимы, чем полярный с неполярным. Известно также, что совместимость возможна при определенном структурном и композиционном подобии отдельных полимеров . Более того во вмогих случаях пара полимеров совместима, если относительные их количества не выходят за определенный диапазон, вне этого диапазона полимеры не совместимы.

В силу очевидности факта несовместимости отдельных пар полимеров представляют интерес поиски путей, которые бы позволили все нужные своества отдельных полимеров совместить в одном продукте.

Одно из возможных решений этой, проблемы предусматривает получение блок или графт-сополимеров. В этом случае два различных полимерных сегмента, как правило, несовмести мых друг с другом, соединяются химически, вызывая.появление вынужденной совместимости. В результате зачастую получаемый блок или привитой сополимер обладает такой композицией свойств, которой обычно нет у гомопо|лимеров или у случайных сополимеров.

В отношении блоксополимерсзв или привитых сополимеров следует сказать что существуют определенные ограничения, а именно блок полимера, которые могут получаться лишь из таких мономеров, которые вступают в анионную полимеризацию, и это ограничивает выбор полимерных сегментов. Что касается известных граф-сополимеров, то в них, как правило, значительно содержание гомополимеров, либо в виде исходной гомополимерной основной цепи, либо в виде прививаемого мономера i Такой гомополимер, если он имеется, не только играет роль разбавителя, но и ухудшает те свойства продукта, которые стремятся получить у привитого сополимера.

Известен способ получения привитых сополимеров путем полимеризации ненасыщенного мономера, в присутствии анионного катализатора до получения живущего полимера, взаимодействия его с галоидсодержащим винильным мономером и последующей сополимеризацией полученного сополимера с мономером, образующим основную цепь. В известном способе используют виниллитиевый инициатор 1.

Недостаток способа в том, что получают сополимеры с широким молекулярно весовым распределением что не обеспечивает высоких физико-химических свойств сополимеров.

Целью изобретения является получение привитых сополимеров с узким молекулярно-весовым распределением и улучшение их физико-химических свойств..

Это достигается тем, что в способе получения привитых сополимеров, заключающемся в полимеризации ненасыщенного мономера в присутствии анионного катализатора до получения живущего полимера, взаимодействия его с галоидсодержащим винильным мономером и последующей сополимеризацией полученного сополимера с мономером, образующим основную цепь, в качестве анионного катализатора используют алкильное или фенильное соединение щелочного металла, и реакцию проводят до получения живущего полимера с молекулярной массой 5000-50000.

Особый интерес представляют такиь привитые сополимеры, в которых сополимерная основная и полимерные боковые цепи термодинамически несовместимы. Такие графт-сополимеры получают - в том случае, если достаточно велики непрерывные полимерные, сегменты сополимерной основной цепи и боковых полимерных цепей, что позволяет передать привитому сополимеру физические свойства отдельных полимерных сегментов. Как правило, для этого необходимо, чтобы полимерные сегменты, вне зависимости от того, входят ли они в основную цепь или в боковые, содержат по крайней мере 20,

непрерывных повторяющихся мономерных

звеньев, предпочтительнее 30.

Предлагаемые графт-сополимеры имеют структуру Т-типа, если сополимерная основная цепь содержит лишь

20 одну боковую цепь. В тех случаях, когда с основной полимерной цепью сополимеризуется несколько боковых цепей, структура сополимера относится к типу сотовой и может быть изображена следующим образом:

-c-c-c-b-c-c-c-b-c-c-c-b-c-c-c, где а означает

а а а

а а . а

пинейный однородный по молекулярному весу полимер или сополимер, молекулярный вес которого достаточен,

чтобы передать продукту, физические свойства по крайней мере одного из существенно линейных полимеров,Ь означает вступившую в реакцию и входящую в полимер концевую группу, химически связанную с боковой цепью,

а, которая в то же время является мономерным звеном основного полимера, с - полимер основной цепи сополимера, состоящий из непрерывных сегментов достаточного молекулярного веса, чтобы передать физические свойства полимера.

Как указывалось выше, первой стадии синтеза предлагаемых графт-сополимеров является анионная полимеризация способного полимеризоваться мономера. В большинстве случаев подобный мономер представляет собой соединение, в молекуле которого содержится олефиновая группа, хотя

возможны соединения и с эпокси- или тиоэпоксигруппами.

Хорошо известны мономеры, полимеризация которых идет по анионному механизму, и предлагаемый способ допускает использование любых известных анионнополимеризуемых мономеров, В качестве примера можно указать такие соединения, как стирол, о.-метилстирол, акриламид, N,N-HH3ший алкиламид, N,N-низший лиалкилакриламид, аценафталин, 9-акрилкарбазол, акридонитрил, метакрилонитри органические изоцианаты, включая ниший алкил, фенил, низший , алкилфенил и галофенилизоцианаты, органические диизоцианаты, включая низшие алкилефенилен и толилендиизоцианаты, низшиеалкил и аллилакрилаты и метакрилаты, низшие олефины, виниловые эфиры алифатических карбоновых кислот, такие как винилацетат, винилпропионат, виниловый эфир октановой кислоты, винилолеат и винилстеарат, винилбензоат, простые эфиры винила и низших алкилов, винилпиридины, изопрен, бутадиен и окиси низших алкенов. Используемый термин низший означает органическую группу, в состав которой входит не больше 8 атомов углерода.

В качестве катализатора в анионной полимеризации используют металлоорганические соединения низших алкилов и щелочных металлов, причем низший алкил содержит не более 8 атомов углерода. Предпочтение отдается, в частности бутиллитию, приче более предпочтителен втор.бутиллитий. Особенно целесообразно использовать металлорганические соединения низших алкилов с литием или натрием. К числу других приемлемых катализаторов относятся изопропиллитий, этилнатрий, н-пропилнатрий, н-бутилкаший, н-октилкалий, н-бутиллитий, этиллитий, трет.бутиллитий, 2-этилгексиллитий. Алкилпроизводные щелочных металлов либо являются промышленными продуктами, либо могут быть приготовлены по известным методикам. Возможно в качестве катализатора применение фениллития и фенилнатрия, при этом способ их получения прост - взаимодействием бромбензола с соответствующим щелочным

металломКоличество катализатора при анионной полимеризации определяет молекулярный вес живого полимера. Б присутствии небольших количеств катализатора (относительно количества мономера) молекулярный вес получае.мого живущего полимера вьдше, чем в случае больших его количеств. Обычно рекомендуется сначала вводить катализатор в мономер по каплям до момента исчезновения характерной окраски органического аниона, а затем уже доставлять расчетное количество. Предварительное осторожное введение катализатора необходимо для разрушения примесей, что позволяет лучше контролировать ход полимеризации.

Анионная полимеризация требует тщательного контроля за условиями проведения процесса, исключающего попадание в реакционную массу влаги или иных примесей. Мономер и катализатор непосредственно перед проведением процесса подвергают очистке. Необходима тщательная очистка аппаратуры, в которой ведется полимеризация. Техника подготовки реактантов и аппаратуры хорошо известна. Катализатор типа производного щелочного металла добавляется к мономеру, либо мономер к катализатору. Так как в присутствии растворителя- облегчается отвод тепла из системы, а также может быть достигнуто необходимое перемешивание катгшизатора и мономера, желательно использование в процессе растворителя. Он должен быть инертным. В качестве растворителя могут использоваться углеводороды, либо простые эфиры, например.

бензол, толуол, диметиловый эфир, диглим, глим, серный эфир, тетрагидрофуран, N-гексан, циклогексан, N-гептан. Температура процесса определяется типом мономера. Полимеризация стирола, как правило, ведется при температуре несколько выше комнатной . Полимеризацию« -метилстирола предпочтительнее вести при температуре -80°С.

Полимерный продукт представляет собой так называемый живой полимер в котором цепь оборвана. Но в термин

обрыв не вкладывается общепринятый в химии полимеров смысл, ибо продукт может вступать в дальнейшие реакции, в том числе и в реакцию полимеризации. Примером анионной

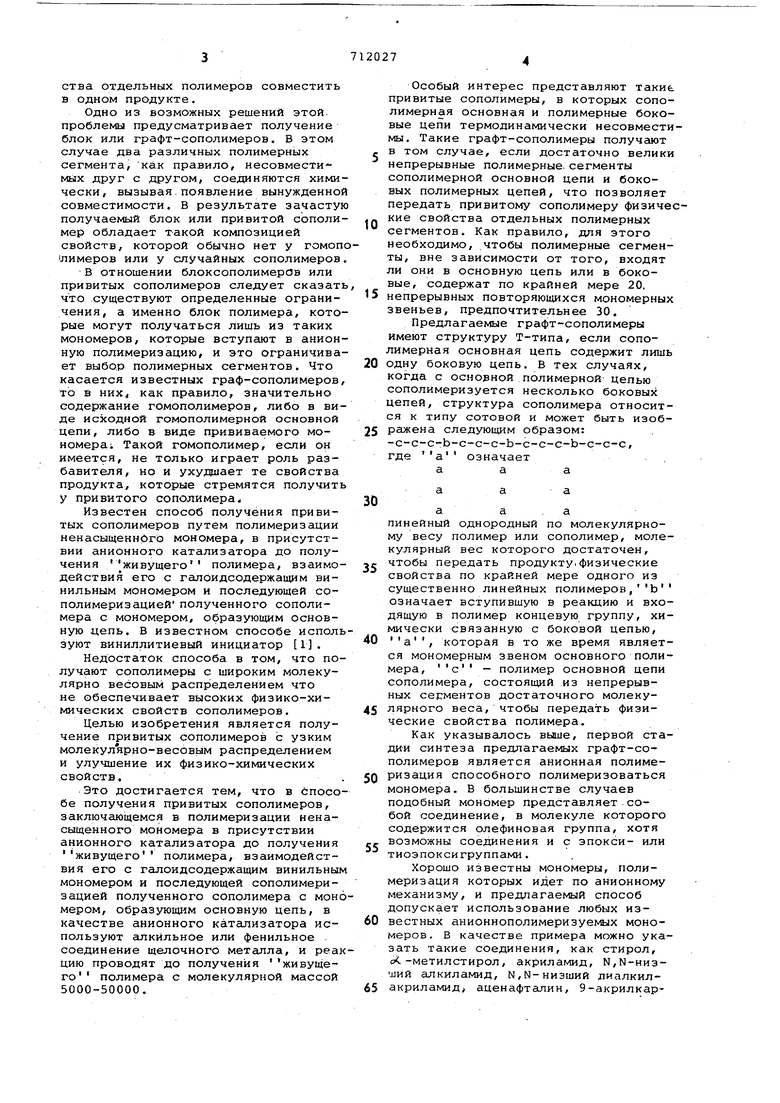

полимеризации служит полимеризация ст:ирола с помощью втор.бутиллития.

Втор. EuLi + п СНг СН40

9тор. В а--СНг-СН-|-СН г - СН L

45

fl-f

Если к указанному живому полимеру добавить стирол., полимеризация возобновится, и рост цепей будет продолжаться до полного израсходования мономерного стирола. Если же добавить другой анионнополимеризуемый мономер, например, бутадиен,

живой полимер инициирует полимеЕ)изацию бутадиена, в результате чего получаемый новый живой посостоящий из сегментов полилимер

60 стирола и полибутадиена. Цепь живого полимера может быть оборвана взаимодействием полимера с галоидсодержащим соединением. Реакция обрыва живого полистирола метилио65 дидом приведена ниже:

-Li-СНзЗemop. ви-снг- CH-- снг-снП.-1

8mo{7.Buf CH -CH-f CH -CH-CH3-f-LiD

Молекулярный вес живого полимера относительно однороден, то есть значения его для отдельных микромолекул колеблются в узких пределах. Это существенно отличает полученный полимер от известных, в которых молекулярновесовое распределение очень широко.

Одним из главных достоинств предлагаемых привитых сополимеров является однородность молекулярного веса боковых цепей. Наилучших результатов достигают, когда макромолекула графт-сополимера содержит боковые цепи, имеющие средний молекулярный вес примерно от 500 до 50000.

ЖивоП полимер обрывается галоидсодержавдм соединением, в составе которого либо имеется склонная к полимеризации олефиновая группа, либо эпокси- или тиэпоксигруппа. К числу приемлемых; галоидсодержащих обрывающих агентов относятся винилгалоалкиловые простые эфиры, в которых алкильные группы содержат не более 6 атомов углерода, виниловые эфиры галоидаамещенных алкановых кислот, причем число атомов углерода в указанных алкановых кислотах не превышает,б, галоиды аллила, эпигалоидгидрины, галоидный акрилил, галоидный металкрилил, ангидриды галоидмалеиновой кислоты, сложные эфиры талоидэмалевой кислоты, галоидированный винил и галоидвинилсиланы Галоидной группой может быть хлор, фтор, бром, иод, причем предпочтение отдается хлору.

Обрыв живого полимера с помощью любого из указанных выше соединений сусуществляется введением этих соединений в раствор живого полимера при температуре полимеризации Реакция идет немедленно и выход равен теоретическому. Хотя для указанной реакции необходимы количества обрывающего агента, равные молярным количествам присутствующего в системе катализатора, но обрывающий агент вводится в систему в несколько большем количестве.

В ряде случаев, в зависимости от вида полимера или мономера, из которого он синтезируется, или вида обрывающего агента, целесообразно предварительно экранировать живой полимер соединением,таким как, например, окись низшего алкйлена, содержащий не более 8 атомов

углерода, либо дифенилзтилен. После этого получают продукт, который представляет .собой живой, полимер , но менее склонный к реакциям с функциональными группами или с активными водородными атомами обрывающего агента. Так, например, при использовании хлористого акрилила в качестве обрывающего цепь агента, содержащего в своей молекуле хлор, в полимерную цепь также вводится карбонильная группа, и эта группа может стать местом атаки со стороны второго живого полимера . Поэтому в случае использования хлористого акрилила в качестве обрывающего агента целесообразнее сначала экранировать живой полимер , а затем уже действовать на макромолекулу хлористым акрилилом. Получаемы живой полимер представляет собо по существу виниловый сложный эфир, то есть живой полимер ,.который был образован молекулой хлористого акрилила. Если опустить промежуточную стадию экранирования в получаемом полимере либо будут присутствовать макромолекулыудвоенного молекулярного веса, либо будет содержатся некоторое количество хлора, что можно рассматривать как результат циспропорционирования -некоторых макромолекул живого полимера, или обрыва живого полимера активным протоном хлористого акрилила.

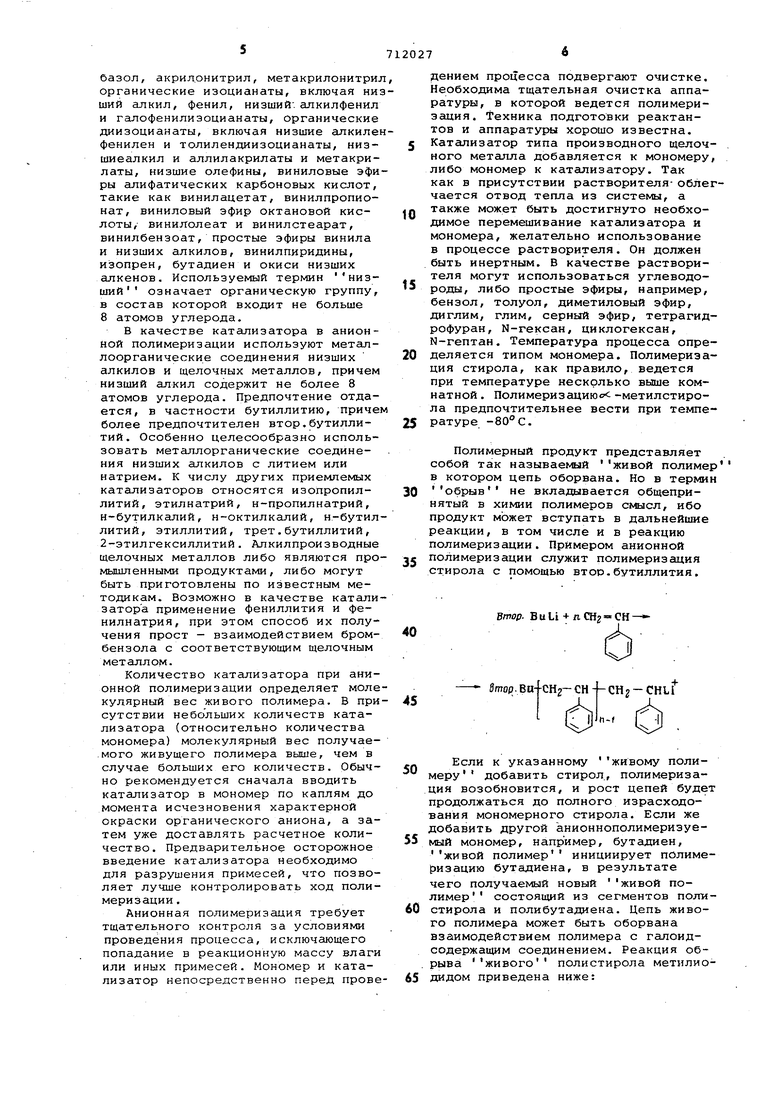

В качестве обрывающего агента осбое предпочтение отдается окиси этилена. Она взаимодействует с живым полимером , при этом кольцо окиси этилена раскрывается:

6wp.Bu-f;CH2-CH-|-CH2-CH-Li+ CHj-CH -

оn-l

сн сн-сн2СНгО + ы

бгпор. Bu-fCH -CH (

п-1

в приведенной реакции окиси этилена, являющегося экранирующим агентом, с живым полимером , полученным из стирола в присутствии втор. бутиллития.

Реакция экранирования, как и реакция обрыва цепи живого полимера, не требует каких-либо методических ухищрений и осуществляется введением экранирующего агента в массу живого полимера при температуре полимеризации. Реакция происходит сразу же. Как и в случае обрывающего агента, введенное молярное количество экранирующего агента несколько превышает молярное количество катализатора. Реакция идет из расчета моль на моль Если в качестве обрывающего реагента используется эпигалоидгидрин, получаемый полимер имеет на конце эпсксигруппу. Эта концевая эпоксигруппа может быть переведена в соответствующий гликоль нагревом продукта с водой гидроокисью натрия. Получаемый гликоль с высокомолеку 1яр ной дикарбоновой кислотой дает сополимер. Кислоту синтезируют, например путем полимеризации гликоля или диамина с фталевым ангидридом, машеиновым ангидридом, ангидридом янтарной кислоты и подобными соединениями взятыми в молярном избытке. Также может быть осуществлена реакция с диизоцианатом, в результате которой получают полиуретан. Диизоцианат может быть получен взаимодействием полиэтиленгликоля, имеющего моотекулярный вес 400, с фенилендиизоцианатом взятым в молярном избытке. В соответствии с другим вариантом изобретения органическое эпоксисоеди нение сополимеризуется с оборванным живым полимером , содержащим эпокси или тиоэпокси-концевые группы Получаемый графт-сополимер имеет основную цепь, состоящую из непрерыв ных сегментов, которые включают по крайней мере 20, предпочтительно 30 повторяющихся звеньев органических эпоксисоединений. Предпочтение отдаю органическим эпоксисоединениям таким как окись этилена, окись пропилена, окись бутилена, окись гексилена, окись стирола и циклогексенэпоксид, то есть содержащим не более 8 атомов углерода. Если в качестве обрывающего агента используют ангидрид галоидмалеиновой кислоты или сложный эфир галоидмалеиновой кислоты, то в получаемом полимере будут присутствовать эфирные группы, которые гидролизом могут быть переведены в карбоксильные группы. Полимер с двумя карбоксильными группами может сополимеризоваться с гликолями или диаминами, давая полиэфиры и полиамиды, структу ра которых представляет собой графт сополимер. В результате взаимодействия живого полимера с указанными вы ше обрывающими реагентами образуется продукт,- который хотя и не являт ется живым полимером , но участвуе ш последующей полимеризации. Такая полимеризация идет либо по двойной связи, либо в ней участвуют гликольная или эпоксигруппы обрываю щего агента; последний действует как при образовании графт-сополимер§. Также следует подчеркнуть, что хотя структура получаемого привитого сополимера в общих чертах соот . ветствует структуре известных привитых сополимеров, но синтез его ведется иным, отличным от применявмых для этих целей, способом. Более, того, формирование структуры предлагаемого графт-сополимера осуществляется иным способом, чем у известных. На первой стадии синтеза ранее известных графт-сополимеров создавалась линейная основная цепь, на нее прививались боковые цепи и затем ссуществлялось увеличение длины полимерных цепей. В результате получался сополимер, к основной цепи которого подвешены несколько полимерных цепей. В случае же привитого сополимера по предлагаемому способу предварительно синтезируют указанные подвешенные полимерные цепи (живущие полимеры), а затем концевые группы этих полимерных цепей вводятся реакцией полимеризаций в основную цепь. Таким образом, сначала синтезируют боковые цепи, а затем основную. Боковые цепи в состав основной включаются как неотъемлемые части последней. Очевидно, хотя оба типа графтсополимеров, предлагаемые и известные, сходны в общих чертах, существенны их композиционные различия. В предлагаемых привитых сополимерах подвешенные полимерные цепи имеют относительно постоянную минимальную длину и Включены в основную цепь как неотъемленые части последней, а основная цепь содержит полимерные сегменты определенной минимальной длины. Это и обуславливает те положительные свойства, которые присущи предлагаемым графт-сополимерам4 Ранее отмечалось, что предлагаемые графт-сополимеры обладают уникальными свойствами и уникальной комбинацией свойств, что позволяет совместить до этого считавшиеся несовместимыми полимерные сегменты. Так нужные свойства полистирола могут быть объединены с нужными свойствами полиметакрилата, хотя указанные полимеры обычно не совместимы друг с другом, а их физические смеси обладают очень малой прочностью и потому используются редко. Чтобы в одном продукте объединить эти нужные свойства, необходимо иметь достаточно длинные полимерные сегменты. До тех пор, пока полимер полистирола содержит меньше 20 -повторяющихся мономерных звеньев, продукт не имеет отличительных свойств полистирола. Это же требование действительно и для полимерных сегментов, входящих в состав графт-сополимеров. То есть, если графт-сополимер, в составе которого имеются сегменты полистирола, обладает характерными свойствами полистирола, то указанные полистирольные сегменты, каждый, должны в основном содержать по крайней мере примерно 20- повторяющихся мономерных звеньев. Эта связь между физическими свойствами полимерного ::егмейта и его минимально допустимой ДЛИНОЙ существует для полимерных сегментов всех рассматриваемых здесь графт-сополимеров. Итак, минимальный размер полимерного сегмента, которьлй позволяет передать графт-сополимеру физические свойства полимера, равен примерно 20 повторяющимся мономерным звеньям. Как ранее отмечалось, предпочтение отдается полимерным сегментам, входящим в состав как сополимер ной основной цепи, так и боковых цепей, которые в основном состоят не менее чем из 30 повторяюгцихся мономерных звеньев. Полимерные сегменты могут представлять собой гомополимер или сополимер. Так может быт синтезирован графт-сополимер путем сополимеризации метилметакрилата, лаурилметакрилата и оборванного полистирола, имеющего склонную к реакции полимеризации олефиновую группу Непрерывные полимерные сегменты основной цепи такого графт-сополимера будут представлять собой сополимерны е сегменты метилметакрилата и маурилметакрилата. Хотя предлагаемые графт-сополиме ры обладают широким диапазоном физических свойств, которые определяются природой примененных при их синте зе мономеров, а также молекулярными вес&мк различных полимерных сегментов, входящих в состав привитого сополимера, все предлагаемые графтсополимеры, как минимум, могут использоваться для получения упругих гибких, не требующих Подложек, пленок, и могут быть исходным сырьем при изготовлении пищевых упаковочных материалов и защитных пленок. Пример 1.К раствору одной капли дифенилэтилена при отдель ными порциями добавляют 12%-ный раст вор трет-бутиллития в пентане до сохранения светло-красной окраски раствора, затем дополнительно вводят 30 мл (0,04 моля) раствора трет.бутиллития и далее 312 г (3 моля) стирола. Температуру полимеризуемой смеси оддерживают в течение 30 мин равной , после чего живой полистирол обрывают введением в реакционную массу 8 мл (0,08 моля) винил-2-хлорэтилового эфира. Полученный полимер осаждают добавлением раствора бензола в метиловом спирте и отфильтровывают. Определенное Методом парофазной осмометрии значе ние среднего числового молекулярног веса продукта составляло 7200 (теоретически 7870) и молекулярно-весовое распределение было очень узким, то есть отношение средневесового мо лекулярного веса к среднечисловому было меньше 1,06. Пример 2. Получение полистирола при обрыве цепи винилхлорацотатом. к раствору одной капли дифенилзтилена в 2500 мл циклогексана при температуре небольшими порциями добавляют 12%-ный раствор втор, бутиллития в циклогексане до сохранения светло-красного цвета раствора, затем вводят 18 мл (0,024 моля) втор, бутиллития и далее 312 г (3,0 моля) стирола. Температуру полимеризуемой смеси поддерживают равной в течение 30 мин, после чего живой полимер обрабатывают 8 мл (0,040 моля) дифенилэтилена с последующим обрывом цепи с помощью (б мл 0,05 моля) винилхлорацетата. Полученный полимер осаждают добавлением раствора циклогексана в метиловом спирте и отфильтровывают. -Определенный методом парофазной осмометрии среднечисловой молекулярный вес 12000 (теоретическое значение - 13265), молекулярногвесовое распределение очень узкое, то есть отношение средневесового молекулярного веса к среднечисловому меньше 1,06. пример 3. Синтез полистирола при обрыве цепи эпихлоргидрином. Раствор живого полистирола в бензоле готовят аналогично примеру 1 с последующей обработкой 10 г (0,10 моля) эпихлоргидрина, приводящей к обрыву цепи полистирола. Полученный продукт осаждают в метаноле и отфильтровывают. Методом парофазной осмометрии определяют молекулярный вес, равный 8660 (теоретическое знамение - 7757). Молекулярно-весовое распределение в продукте очень узкое. Пример 4. Синтез поли-(о 1-метилстирола) при обрыве цепи винилхлорацетатом. К раствору 357 г (3,0 моля)о.-метилстирола в 2500 мл тетрагидрофурана по каплям добавляют 12%-ный раствор трет-бутиллития в пентане до сохранения светло-красной окраски. Затем вводят 15,0 мл (0,03 моля) раствора трет.бутиллития, что вызывало окрашивание раствора в яркокрасный цвет. Температуру смеси понижают до -80с и через 30 мин при указанной температуре добавляют 5,6 мл дифенилэтилена. Полученную смесь вливают в 5,0 мл (0,04 моля) винилхлорацетата, что приводит к обрыву, цепи. Поли-(С -метилстирол) осс1ЖДс1ют метанолом и отфильтровывают. Методом парофазной осмометрии определяют его среднечисловой молекулярный вес, равный 14280 (теотерическое значение 12065), молекулярно-весовое распределение очень узкое. Пример 5. Синтез поли-(с/- -метилстирола) при обрыве цепи аллилхлоридом. К раствору 47.2 г (4,0 моля) У--метилстирола в 2500 мл тетрагидро бурана по каплям вводят 12%-ный раствор н.бутиллития в гексане до сохранения светло-красной окраски. Затем добавлялось 30 мл указанного раствора н.бутиллития, что вызывает появление у раствора ярко-красной окраски. Температуру смеси понижают цо и спустя 30 мин при этой же температуре добавляют 4,5 г (0,06 моля) аллилхлорида до исчезновения красного цвета, что свидетельствует об обрыве цепи у живого полимера. Полученный бесцветный расвор вливают в метиловый спирт, в результате выпадает поли-(t.-метилстирол) . Средневесовой молекулярный вес продукта, определяют методом парофаэной осмометрии, равен 11000 (теоретическое значение 12300).

Пример 6. Синтез полистирола при обрыве цепи хлористым метакрилатом.

К раствору О,2 мл дифенилэтилена в 2500 МП бензола по каплям вводят 12%-ный раствор н.бутиллития в гексане, до сохранения светло-краснокоричневой окраски. Затем добавляют 24 мл (0,031 моля) указанного раствора н.бутиллития и далее 416 (4,0 моля) стирола, что приводит к появлению у раствора оранжевой окраки. При этом температуру поддержиBoUOT 40°С, для чего используют как внешнее охлаждение, так и регулирую скорость подачи стирола. Смесь еще выдерживают 30 мин при 40с, а зате температуру понижают до . Добавлялись 4,4 г (0,1 моля) окиси этилена окраска раствора исчезает.

Живой

полистирол получают при

введении 10 мл (0,1 моля) хлористого метакрилата. Среднечисловой молекулярный вес продукта, определяют методом парофазной осмометрии, составляет 10000 .

При замене хлористого метакрилила на хлористый акрилил концевая группа в полистирольной цепи будет представлять сложный эфир акриловой кислоты.

Пример 7. Раствор одной капли дифенилэтилена при 40°С обрабатывают по частям 12%-ным раствором трет.бутиллития в пентане до устойчивого светло-красного окрашивания после чего добавляют 200 г (1,92 моля) стирола. Температуру полимеризационной смеси поддерживают в течение 30 мин, после чего образуют концевые группы живущего полимера обработкой 8 МП (0,08 моля) винил-2-хлорэтиловом эфиром, что приводит к получению высокомолекулярных мономеров с узким распределением молекулярного веса и со средним молекулярным весом. 5000. Пример 8. Раствор одной капли дифенилэтилена при 40°С обрабатывают по частям 12%-ным раствором

трет.бутиллития в пентане до устойчивого образования светло-красного окрашивания, после чего добавляют еще 30 МП (0,04 моля) раствора трет, бутиллития, а затем 2000 г (19,2 моля) стирола. Поддерживают температуру полимеризационной смеси в течение 30 мин, после чего живой полистирол обрывают введением 8 мл (0,08 моля) винил-2-хлорэтилового

эфира. Получают высокомолекулярный мономер с узким распределением моле-, кулярного веса, мол.в. 50000.

Пример 9. Получение привитого сополимера из полистирола, обрыв цепи в котором осуществляют винил-2-хлорэтиловым эфиром и этилакрилатом.

К раствору 18 г октилфеноксиполиэтоксиэтанола (эмульгатор) в 300 г деионизированной воды при тщательном перемешивании в мешалке Уоринга добавляют раствор 30 г полистирольного продукта, приготовленного в соответствии с методикой примера 1 и 70 г этилакрилатз. Через полученную дисперсию продувают азот, затем нагревают смесь при непрерывном перемешивании при 65° С. В систему инициатор полимеризации, а именно О , 1 г надсернокислого аммония,

после чего отдельными порциями в

течение 3 час добавляют 200 г этилакрил ата .и 0,5 г 3%-ного водного раствора пер-пиросернокислого аммония. Продукт сушат на воздухе при комнатной температуре до образования гибкой, неразрушающейся под действием собственного веса пленки. Экстрагируя полученный продукт циклогексаном, который растворяют полистирол, показано, что пленка сохраняет

полистирольные сегменты. Циклогексановый экстракт .при испарении не дает остатка.

Пример 10. Получение привитого сополимера из поли-(о.-метилстирола), обрыв цепи осуществляют с помощью винилхлорацетата и бутилакрилата.

Через раствор 50 г поли- (е. -метилстирола), обрыв-цепи макромолекулы

которого.осуществляют с помощью хлорацетата, и имеющего средний молекулярный вес 12600, и 450 г бутилакрилата в 1000 г толуола продувают азот, при этом температуру смеси поддерживают 70°С. Затем добавляют 1 г азобисйзобутиронитрила. Реакционную массу выдерживают 24 час, получают раствор графт-сополимера.ПоследНИИ отливают в виде пленки на стеклянную пластину. Высохшая пленка слегка липкая. Экстракцией циклогексаном с последующим испарением экстракта, как и в предыдущем примере показано наличие полистирольных сегментов в макромолекуле.

Пример 11, Получение привитого сополимера из полистирола, обрыв цепи осуществляют с помощью эпихлоргидрин а и иэобутилена.

К раствору 20 г полистирола, обрыв в цепи в котором достигают с помощью эпихлоргидрина и имеющего средний молекулярный вес 10000, в 1000 мл толуола при добавляют 80 г изобутилена, а затем медленно вводят 45 мл металлоорганического комплекса треххлористого бора и этилового эфира, температуру поддерживают -70°С. Реакция идет при добавлении катализатора и завершается в момент окончания подачи катализатора. Графт-сополимер получают при испарении толуола и последующей Промывки твердого остатка метиловым спиртом.

Пример 12. Получение привитого сополимера полистирола, обрыв которого осуществляют с помощью эпихлоргидрина и изобутилена.

К 1000 мл метилхлорида добавляют при -70°С 10 г полистирола, обрыв цепи которого осуществляют с помощью эпихлоргиридна, и имеющего средний молекулярный вес 10000. В полученный раствор одновременно по каплям вносят раствор 2 г хлористого алюминия в 400 мл хлористого метила и 90 г изобутилена. Через час полимеризация в основном завершилась. Полученный нерастворимый графт-сополимер выделяют при выпаривании хлористого метилена.

Пример 13. Получение привитого сополимера - полиэфира на основе эфира тетраметиленгликоля, диизоцианата и полистирола, обрыв цепи которого осуществляют с помощью эпихлоргидрина.

Полиэфир на основе тетраметилен глйколя и диизоцианата готовят растворением 290 г политетраметилового гликоля эфира многоатомного спирта, имеющего средний молекулярный вес 2900, в 600 мл тетрагидрофурана (при этом через реагирующую массу продувают азот) с последующим добавлением 14,4 г (0,05 моля) жидкого диизоцианата. Структура его подобна дифенилметандиизоцианату и известному как Изонат-143. Емкость закрывают и помещают на водяную баню при 50°С, вращают со скоростью 30 об/мин. Через 8 час добавляют 7,2 г (0,025 моля) жидкого диизоцианата и реакцию продолжают еще 8 час. К концу этого периода вводят 4,35 г (0,05 моля) 2,4-толилендиизоцианата и при тех же условиях П15одолжают полимеризацию еще 8 час.

К раствору 200 г полистирола, обрыв цепи которого осуществляют с помощью эпихлоргидрина, имеющего средний молекулярный вес 12000, в 100 мл тетрагидиофурана и 10 мл воды по

каплям добавляют разбавленную серную кислоту до рН 2,0. Полученный раствор перемешивают при 8 час, при этом полиэпоксидные группы полностью гидролизовались в гликольные группы.

Смесь из раствора 60 г полученного выше полиэфира тетраметилена и диизоцианата в 60 мл тетрагидрофурана, 60 г вышеуказанного полистиролгликоля и 100 мл тетрагидрофурана помещают в реактор вместе с каприловокислым оловом (0,6 г). Реактор закрывают, продувают азотом и помещгиот на водяную баню при на 8 час, получеиот графт-сополимер. Часть продукта отливаюу на стеклянную пластину и сушат на воздухе, получают гибкую эластичную пленку, которую формуют.

Пример 14. Синтез привитого сополимера из полиэфира на основе тетраметиленгликоля, полистиролгликоля и диизоцианата.

В реактор помещалась смесь 87 г полиэфира тетраметиленгликоля, имеющего молекулярный вес 2900, и 4,3 г (0,015 моля) жидкого диизоцианата, аналогично полученному в примере 11 реактор закрывают, продувают азотом и затем помещают на водяную баню при на 8 час. Полученный полиуретангликоль высокого молекулярного веса охлаждают до комнатной температуры и к нему добавляют 43 г полистиролгликоля, имеющего молекулярный вес 8600, и 350 мл тетрагидрофурана. Реактор закрывают, продувают азотом,добавляют 5,8 г (0,023 мля) жидкостного диизоцианата, после чего реактор вращают 8 час, при этом поддерживают температуру 65с. Полученный продукт, представляет привитой сополимер, часть его отливают на стеклянную пластинку и сушат, получают гибкую эластичную пленку. Прочность ее на растяжение - 70,3 кг/см.

Пример 15. Синтез привитого сополимера полистирола, цепь которого оборвана хлористым метакрилилом и этипакрилатом.

При комнатной температуре г-отовят смесь 21 г полистирола, цепь которого оборвана хлористым метакрилилом и имеющего средний молекулярный вес 10000, 28 г этилакрилата и 0,035 г азобисизобутиронитрила, выдерживают 18 час в атмосфере азота при 67°С. Продукт представлял собой упругий молочного оттенка материал, который при отливке при дает чистый упругий прозрачный лист.

Пример 16. Синтез привитого сополимера из поли-(п С-метилстирола), оборванного хлористым аллилом и этилена.

Готовят раствор 20 г лопи-{t , -мотилсгирола), обрыв цепи которсто осу1771ществляют хлористым аллилом и имеющего срадний молекулярный вес 27000, в 100 мл циклогексана. Раствор обрабо ан 5,5 МП 0,645 М хлористого диэтилалюминия в гексанё и 2 мл триххлористого ванадила под давлением этилена до 2,1 кг/см. Перемешивают 1 час при ,после чего полимерный продукт осаждают из раствора, отфильт ровывают, отливают тонкую прозрачную пленку, упругую и гибкую. Формула изобретения Способ получения привитых сополимеров путем полимеризации ненасыщенного мономера в присутствии анионного катализатора до получения живу18щего полимера, взаимодействия его с галоидсодержащим винильным мономером и последующей сополимеризацией полученного сополимера с мономером, образующим основную цепь, о т л и чающийся тем, что, с целью получения привитых сополимеров, имеющих узкое молекулярно-весовое распределение, и улучшение их физико-химических свойств, в качестве анионного катализатора используют алкильное или фенильное соединение щелочного метсшла, и реакцию проводят до получения живущего. полимера с молекулярной массой 5000-50000. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3235626, кл. 260-881, опублик. 1966 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитых сополимеров | 1973 |

|

SU694078A3 |

| Способ получения реакционноспособных полимеров | 1975 |

|

SU671734A3 |

| Способ получения полимеров | 1972 |

|

SU488417A3 |

| Способ получения модифицированных полифениленоксидов | 1969 |

|

SU470968A3 |

| Способ получения привитых сополимеров | 1974 |

|

SU604501A3 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| СУЛЬФИРОВАННЫЕ БЛОК-СОПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РАЗЛИЧНЫЕ ПРИМЕНЕНИЯ ЭТИХ БЛОК-СОПОЛИМЕРОВ | 2006 |

|

RU2404998C2 |

| Способ получения ударопрочного полистирола | 1977 |

|

SU735172A3 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| СУЛЬФИРОВАННЫЕ БЛОКСОПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РАЗЛИЧНЫЕ ПРИМЕНЕНИЯ ЭТИХ БЛОКСОПОЛИМЕРОВ | 2006 |

|

RU2425060C2 |

Авторы

Даты

1980-01-25—Публикация

1973-11-27—Подача