Изобретение относится к сушильной технике, в частности к оборудованию для вакуум-сублимационной сушки, и может быть использовано в пищевой, химической, биомедицинской и микробиологической промышленности.

Существует множество методов сушки и у каждого метода есть свои достоинства и недостатки. Сохранение качества продукта является основным требованием и показателем производства. Одним из видов сушки является сублимационная, которая может осуществляться как в статичном состоянии (полочные сублиматоры), так и в процессе транпортирования продукта. К достоинствам современных полочных сублиматоров можно отнести их большое распространение на рынке и большую степень унификации процесса. Однако полочные сублиматоры обладают и рядом недостатков, такими как: сложность сублимирования жидких и пастообразных продуктов, высокие затраты ручного труда, низкая производительность. Так же требуются дополнительные технологические усилия для стерильной загрузки и выгрузки готового продукта.

Более перспективной является сублимационная сушка с использованием шнекового смесителя, который обеспечивает непрерывное перемешивание продукта и его перемещение из зоны загрузки в зону выгрузки. Данный метод позволяет повысить качество продукта и повысить производительность процесса.

Известен аппарат для выпаривания летучих компонентов из пластмассовых, упругих и вязких материалов (патент на изобретение США №3118744, МПК В29С 48/03, В29С 48/405, В29С 48/41, В29С 48/767, F26B 17/20, опубл. 21.01.1964 г.), согласно которому устройство содержит корпус, имеющий входное и выходное отверстие; первую и вторую пару шнеков, вращающихся рядом в указанном корпусе, шнеки указанной первой пары имеют одно направление движения и находятся в зацеплении друг с другом, шнеки указанной второй пары имеют противоположное направление движения и находятся в зацеплении друг с другом, при этом два шнека из разных пар расположены рядом с друг другом без зацепления, а нижняя часть указанного корпуса, образующая корытообразную оболочку, окружающую нижние части указанных шнеков; средства для нагрева по меньшей мере части стенки корпуса, прилегающей к указанным шнекам, и средства для удаления пара из корпуса.

Недостатками данного изобретения являются не решенная проблема сушки липких продуктов, которые могут налипать на шнеки, а также не решена проблема нагрева непосредственно самих шнеков. Также эта система не обеспечивает вакуумную сушку.

Известна вакуумная сушилка со шнековым конвейером (патент на изобретение Японии №2003126801, МПК В09В 101/70, В09В 3/00, F26B 5/04, F26B 9/06 и др. опубл. 07.05.2003 г.), содержащая вакуумированную емкость, шнековый конвейер, выполненный с возможностью вращения в двух противоположных направлениях посредством привода и снабженный первым винтом с меньшим шагом витков, расположенным со стороны загрузочного порта вакуумированной емкости, вторым последовательно расположенным винтом с большим шагов витков с противоположным направлением, перемешивающей пластиной, сформированной в диапазоне длины второго винта и третьим винтом, расположенным со стороны порта выгрузки с меньшим шагом и направлением витков аналогичным второму винту.

Недостатками данного изобретения является отсутствие системы, предотвращающей налипание сублимируемого продукта на шнеки и/или системы взаимной очистки шнеков, а также отсутствие нагрева непосредственно самих шнеков, что сокращает энергоподвод к сублимируемому продукту

Известна сублимационная сушилка непрерывного действия с шнеками для транспортировки материала и удаления льда (патент на изобретение Германии №2135039, МПК F26B-005/06, опубл. 14.07.1997 г.), согласно которой, трубы для нагрева или, в случае замороженного материала для охлаждения, расположены на винтах и вставках по оси вставок. Трубы и каналы позволяют использовать различные известные методы теплопередачи, а непрерывная подача и слив материала или удаление льда обеспечивается тем, что с одной стороны расположено устройство подачи с одним или несколькими вакуумными замками для свежего материала, а с другой стороны приемочные устройства с вакуумными замками для высушенного материала и соскобленного льда. Если накопление льда становится настолько сильным, что движение вращения затруднено, наружные винты получают скорость, отличную от скорости внутренних, передаточным отношением привода или они временно вращаются в соответствии с таймером.

Недостатками данного изобретения являются механическая система удаления льда, при которой возможно разрушение стенок теплообменников. Также не решена главная проблема-налипание продукта на шнеки и трубы.

Известна установка для сублимационной сушки (патент РФ на полезную модель №105010, опубл. 27.05.2011 г.), содержащая емкость для исходного сырья, насос, криогранулятор барабанного типа с внешним охлаждением, снабженный дозатором, шлюз-накопитель замороженных гранул, транспортно-сушильный блок, содержащий, по меньшей мере, одну горизонтально расположенную трубу, внутри которой с возможностью вращения установлен вал с лопатками, шлюз для выгрузки высушенного продукта, систему вакуумной откачки, систему конденсации, запорно-регулировочную арматуру и соединительные трубопроводы, отличающаяся тем, что криогранулятор снабжен игольчатым дозатором с углами заточки игл от 35 до 45°, вал, установленный внутри горизонтально расположенной трубы, выполнен в виде шнека с встроенным внутри электронагревателем и с обогреваемыми лопатками, при этом упомянутая труба снабжена блоком электронагревателей (выбран в качестве прототипа).

Недостатками данного изобретения являются невозможность сублимации жидкого продукта методом «самозамораживания», а возможна работа исключительно с предварительно замороженным продуктом.

Техническая задача, на которую направлено изобретение, заключается в повышении качества готовой продукции, увеличении производительности, интенсификации процесса сушки и повышении надежности оборудования.

Технический результат, достигаемый при использовании изобретения, заключается в применении системы согласования взаимной работы шнеков посредством двух отдельных мотор-редукторов с шаговыми двигателями и встроенными энкодерами, взаимной очистке шнеков от налипающего продукта, системе обогрева шнеков благодаря использованию эффекта «тепловых труб» и изготовлении корпуса, перьев и валов из нержавеющей стали, одновременном перемешивании продукта и его контакте с нагреваемой поверхностью.

Технический результат достигается тем, что шнековый сублиматор, содержит шнековую камеру в виде трубчатого корпуса с установленными в нем шнеками, шлюзы загрузки сырья и выгрузки готового продукта, снабженные запорно-регулирующей арматурой, привод шнеков, вакуумный насос, систему десублимации и систему управления сублиматором, при этом содержит два шнека, и дополнительно содержит систему обогрева, включающую радиаторы нагрева тепловых трубок шнека и рубашку нагрева, окружающую шнековую камеру, сепаратор на участке между шнековой камерой и десублиматором и соединенный со шлюзом выгрузки приемный бункер, при этом шнеки выполнены с возможностью однонаправленного регулируемого вращения, при этом каждый шнек снабжен индивидуальным приводом шнека, выполненным в виде мотор-редуктора, оснащенного шаговым двигателем со встроенным энкодером для обеспечения регулировки вращения.

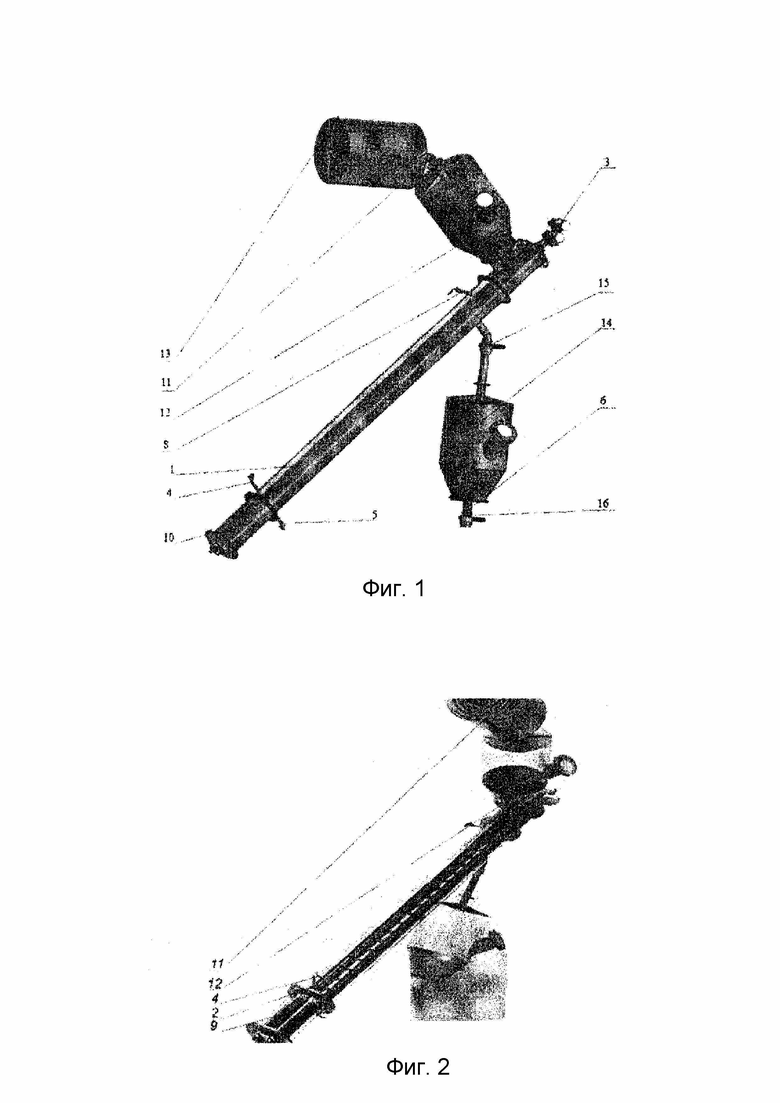

Далее изобретение поясняется следующими чертежами:

Фиг. 1. Общий вид узлов и агрегатов шнекового сублимата.

Фиг. 2. Шнековый сублиматор в разрезе.

Шнековый сублиматор представляет собой систему сублимации, состоящую из следующих основных узлов: шнековой камеры, системы обогрева шнековой камеры, сепаратора, системы десублимации, вакуумного насоса (на рисунке не показан), бункера готового продукта, системы управления и запорно-регулирующей арматуры.

Шнековая камера содержит корпус 1 трубчатой формы овального сечения и размещенные в ней два одинаковых шнека 2, выполненные с возможностью однонаправленного вращения, передаваемого от индивидуальных приводов шнеков 3. Корпус снабжен шлюзом 4 загрузки исходного жидкого сырья с вентилем 5 и шлюзом 6 выгрузки готового продукта. Приводы 3 шнеков выполнены в виде двух отдельных мотор-редукторов, оснащенных шаговыми двигателями со встроенными энкодерами, которые передают в микропроцессорную систему управления данные о скорости вращения, а также взаимных углах расположения перьев шнеков 2. Последнее необходимо для того, чтобы не произошло столкновение перьев шнеков друг с другом.

Система обогрева шнековой камеры включает рубашку нагрева, размещенную вокруг корпуса 1 шнеков, снабженную вентилем 7 подачи теплоносителя и патрубком 8 обратки, и радиаторов 9 тепловых трубок шнека, размещенных в корпусе 10 радиаторов.

Тепловые трубки шнека герметичны, из них откачен воздух, и они заполнены легкокипящим агентом.

В частном случае, в качестве легкокипящего агента может быть использован этиловый спирт.

В эту камеру подается горячая вода посредством циркуляционного насоса. Горячая вода омывает радиаторы тепловых трубок шнека, за счет чего происходит обогрев шнеков по всей длине, за счет эффекта тепловой трубки.

Шнековая камера со стороны шлюза 6 выгрузки соединена с системой десублимации через сепаратор 12 циклонного типа. Узел десублимации включает холодильную машину (не показана на чертеже) и десублиматор 11, представляющий собой теплообменник в виде системы гофрированных нержавеющих труб с жидким или газообразным хладоносителем. Корпус десублиматора 11 снабжен патрубком 13 для подключения к вакуумному насосу. Сепаратор 12 обеспечивает отделение микрочастиц продукта, увлекаемых парами, образующимися в шнековой камере, препятствуя их попаданию в десублиматор 11 и вакуумный насос.

Шнековая камера соединена посредством шлюза 6 выгрузки готового продукта с приемным бункером 14. Шлюз выгрузки содержит запорный клапан 15. В нижней части приемного бункера 14 выполнен запорный клапан 16 выгрузки готового продукта.

Шнековая камера снабжена датчиками давления и температуры, показания с которых подаются в систему управления. Система управления обеспечивает поддержание заданных параметров давления и температуры в шнековой камере за счет регулирования работы вакуумного насоса и регулирования подачи теплоносителя в систему обогрева соответственно, а также управляет процессом выгрузки готового продукта, что обеспечивает непрерывный режим работы шнекового сублиматора.

Система управления шнековым сублиматором создана на основе программируемого логического контроллера. Данный контроллер обладает развитой структурой и поддерживает ряд стандартных протоколов, а также имеет высокую производительность. Программируемый контроллер руководит операциями по заданному алгоритму работы с помощью считывания данных с датчиков и отправки руководящих сигналов на исполнительные устройства. Параметры работы контроллера задаются с помощью сенсорного экрана, на котором также отображаются текущие параметры температуры, давления, а также иная информация о процессе сублимации.

Система управления выполнена с возможностью установки заданного режима вращения шнеков. Так, для предотвращения налипания сублимированного продукта к шнекам, система управления в заданном режиме замедляет вращение одного шнека и ускоряет вращение другого, что позволяет переместить перья шнеков относительно друг друга. Тем самым происходит взаимное очищение шнеков от налипшего продукта, что позволяет работать системе длительное время.

Запорно-регулирующая арматура включает запорный клапан шлюза выгрузки, шлюз выгрузки готовой продукции, вентиль подачи теплоносителя, патрубок обратки, запорный клапан и вентиль подачи сырья.

Устройство работает следующим образом:

Для выхода на рабочий режим запускают систему обогрева шнековой камеры путем подачи теплоносителя через радиаторы 9 тепловых трубок и рубашку нагрева.

Радиаторы тепловых трубок размещены в корпусе 10 радиаторов. В корпус 10 подается горячая вода посредством циркуляционного насоса. Горячая вода омывает радиаторы тепловых трубок шнека, за счет чего происходит обогрев шнеков по всей длине - «эффект тепловой трубки».

Внутри тепловой трубки отсутствует воздух, она заполнена исключительно парами теплоносителя, а также, частично, теплоносителем в жидком виде. При нагреве зоны нагрева часть спирта обращается в пар, тем самым давление внутри тепловой трубки увеличивается, и спирт начинает конденсироваться в самых холодных местах трубки, в зоне охлаждения, за счет фазового превращения, плотность передачи тепловой энергии очень велика. Сконденсированные пары спирта, в жидком виде, стекают по стенкам трубки, возвращаясь в зону нагрева за счет гравитации, так как трубка расположена зоной охлаждения вверх.

Система управления на протяжении всей работы сублиматора поддерживает заданную температуру в шнековой камере путем подачи сигналов на открытие и закрытие вентиля 5.

Далее включают холодильную машину (на рисунке условно не показана), обеспечивающую охлаждение труб десублиматора 11. Холодильная машина поддерживает заданную температуру поверхности труб десублиматора все то время, пока идет сублимация. Это осуществляется для удаления водяного пара и предотвращения попадания этого пара в вакуумный насос.На трубах десублиматора 11, внутри которых кипит фреон, намораживается пар, поступивший из шнековой камеры. Температура на данном этапе варьируется от минус 10 до минус 20°С.

По достижении заданной температуры поверхности труб десублиматора 11 (-20°С), включают вакуумный насос (на рисунке условно не показан), который осуществляет вакуумирование шнековой камеры за счет откачивания неконденсирующихся газов (атмосферы) через сепаратор 12, а также поддерживает требуемое давление на протяжении всей работы сублиматора. С помощью вакуум-насоса создается давление от 13.3 до 66.7 Па. По достижении заданного давления (>1000 паскалей для вакуумной сушки или <500 паскалей для сублимации) вакуумный насос переходит в дежурный режим, включаясь только для поддержания заданного давления.

Далее открывают вентиль 5 подачи сырья, через патрубок которого жидкое сырье, под воздействием атмосферного давления поступает в камеру сублимации, внутри которой расположены шнеки 2. При этом, поскольку давление в шнековой камере сублиматора ниже тройной точки воды (600 Па) жидкий продукт начинает испаряться, и замерзать.

Запорный клапан 15 шлюза готового продукта в это время открыт, а запорный клапан 16 выгрузки готового продукта закрыт.

Далее включают приводы 3 вращения шнеков 2, тем самым начинают перемещение продукта вдоль шнековой камеры в сторону шлюза 6 выгрузки готового продукта.

По мере продвижения продукт осуществляет контакт с внутренней поверхностью обогреваемого корпуса 1, внутри которого вращаются шнеки 2, а также с поверхностью тела и перьев шнека 2. Благодаря обогреву этих поверхностей, продукт начинает интенсивно сублимироваться.

Образующиеся пары отводят в сторону сепаратора 12, где они освобождаются от микрочастиц продукта, которые они увлекли с собой. Отделение происходит за счет резкого увеличения объема после сужения в сепараторе, вследствие чего скорость потока пара снижается и твердые включения под воздействием силы тяжести падают вниз, и через коническую горловину возвращаются в шнековую камеру. Далее пары следуют в корпус десублиматора 11, где десублимируются (намерзают) на поверхности охлаждаемых труб десублиматора 11, исключаясь из процесса и не повышая давление внутри корпуса сублимационной установки.

Сублимированный порошкообразный продукт из шнековой камеры поступает в шлюз 6 выгрузки и далее через открытый запорный клапан 15 в бункер 14 готового продукта.

По заполнению бункера 14 срабатывает оптический датчик уровня, и система управления подает сигнал на остановку шнеков 2, закрытие запорного клапана 15 шлюза 6 выгрузки и открытие запорного клапана 16 выгрузки готового продукта, после чего готовый продукт выгружают в тару.

После выгрузки продукта система управления подает сигнал на закрытие запорного клапана 16, открытие запорного клапана 15 и запуск приводов шнеков 2 и процесс продолжается.

Мойка машины производится по окончанию сублимации путем подачи воды с моющим раствором через патрубок подачи сублимируемого продукта и работе шнеков на максимальных оборотах. Вода перемещается в бункер готовой продукции, также очищая его, а отработанная вода беспрепятственно сливается через клапан выгрузки готовой продукции.

Заявляемое изобретение позволяет ускорить процесс сушки и повысить производительность процесса за счет оптимизации процесса нагрева продукта. Наличие двух отдельных мотор-редукторов и системы управления, обеспечивающей периодический запуск режима самоочистки (посредством изменения скорости одного из шнеков) также позволяет исключить длительную технологическую остановку сублиматора и тем самым повысить производительность. Наличие бункера готовой продукции и регулируемой системой управления запорной арматуры (клапаны шлюза выгрузки и приемного бункера) позволяют минимизировать время остановки сублиматора и обеспечить запуск работы в автоматизированном режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| СИСТЕМА ПОДГОТОВКИ И ПОДАЧИ ТЕПЛОНОСИТЕЛЯ ДЛЯ ПРОЦЕССА ДЕСУБЛИМАЦИИ ВОДЯНОГО ПАРА | 2024 |

|

RU2830927C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2017 |

|

RU2671258C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ ВАКУУМ-СУБЛИМАЦИОННОЙ СУШКИ ЖИДКИХ ПРОДУКТОВ НА ИНЕРТНЫХ НОСИТЕЛЯХ С УСТРОЙСТВОМ ВВОДА | 2001 |

|

RU2189551C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА | 2009 |

|

RU2395768C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВЕЩЕСТВ | 2013 |

|

RU2524734C1 |

| ДЕСУБЛИМАТОР ДЛЯ СУБЛИМАЦИОННОЙ УСТАНОВКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ИМЕЮЩЕЙ КОМБИНИРОВАННЫЙ ЭНЕРГОПОДВОД | 2005 |

|

RU2315929C2 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2831147C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОЙ ВОДНОЙ КОМПОЗИЦИИ, БИОЛОГИЧЕСКИ АКТИВНАЯ ВОДНАЯ КОМПОЗИЦИЯ И УСТАНОВКА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2242141C2 |

| СПОСОБ СУБЛИМАЦИИ КОРМОВ И ПРОДУКТОВ | 2015 |

|

RU2581235C1 |

Изобретение относится к пищевой, химической, биомедицинской и микробиологической промышленностям. Шнековый сублиматор, содержащий шнековую камеру в виде трубчатого корпуса с установленными в нем шнеками, шлюзы загрузки сырья и выгрузки готового продукта, снабженные запорно-регулирующей арматурой, привод шнеков, вакуумный насос, систему десублимации и систему управления сублиматором, отличающийся тем, что содержит два шнека, и дополнительно содержит систему обогрева, включающую радиаторы нагрева тепловых трубок шнека и рубашку нагрева, окружающую шнековую камеру, сепаратор на участке между шнековой камерой и десублиматором и соединенный со шлюзом выгрузки приемный бункер, при этом шнеки выполнены с возможностью однонаправленного регулируемого вращения, при этом каждый шнек снабжен индивидуальным приводом шнека, выполненным в виде мотор-редуктора, оснащенного шаговым двигателем со встроенным энкодером для обеспечения регулировки вращения. Изобретение позволяет повысить качество готовой продукции, увеличить производительность, интенсификацию процесса сушки и повысить надежность оборудования. 2 з.п. ф-лы, 2 ил.

1. Шнековый сублиматор, содержащий шнековую камеру в виде трубчатого корпуса с установленными в нем шнеками, шлюзы загрузки сырья и выгрузки готового продукта, снабженные запорно-регулирующей арматурой, привод шнеков, вакуумный насос, систему десублимации и систему управления сублиматором, отличающийся тем, что содержит два шнека, и дополнительно содержит систему обогрева, включающую радиаторы нагрева тепловых трубок шнека и рубашку нагрева, окружающую шнековую камеру, сепаратор на участке между шнековой камерой и десублиматором и соединенный со шлюзом выгрузки приемный бункер, при этом шнеки выполнены с возможностью однонаправленного регулируемого вращения, при этом каждый шнек снабжен индивидуальным приводом шнека, выполненным в виде мотор-редуктора, оснащенного шаговым двигателем со встроенным энкодером для обеспечения регулировки вращения.

2. Шнековый сублиматор по п. 1, отличающийся тем, что шлюзы загрузки и выгрузки снабжены запорными клапанами, выполненными с возможностью приема сигналов открытия/закрытия от системы управления.

3. Шнековый сублиматор по п. 1, отличающийся тем, что снабжен датчиками температуры и давления в корпусе шнеков и датчиками уровня в приемном бункере.

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| Сублимационная вакуумная сушилка | 1983 |

|

SU1124170A1 |

| Самоуравновешивающийся термисторный мост | 1955 |

|

SU105010A1 |

| JP 10170151 A, 26.06.1998 | |||

| US 4229886 A, 28.10.1980. | |||

Авторы

Даты

2024-02-27—Публикация

2022-10-03—Подача