ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области газотурбинных двигателей и, в частности, касается лопатки газотурбинного двигателя, оснащенной системой охлаждения, предназначенной для ее охлаждения.

УРОВЕНЬ ТЕХНИКИ

Предшествующий уровень техники представлен документами ЕР-А2-1 793 083, ЕР-А1-1 267 039 и US-А1-2013/259645.

Лопатки газотурбинного двигателя, в частности, лопатки турбины высокого давления подвергаются действию очень высоких температур, которые могут сократить их срок службы и ухудшить характеристики газотурбинного двигателя. Действительно, турбины газотурбинного двигателя расположены на выходе камеры сгорания газотурбинного двигателя, из которой выходит горячий газовый поток, расширяемый турбинами и обеспечивающий их приведение во вращение для работы газотурбинного двигателя. Турбина высокого давления, которая находится на выходе камеры сгорания, подвергается действию наиболее высоких температур.

Чтобы лопатки турбины могли выдерживать экстремальные температурные условия, как известно, предусмотрена система охлаждения, в которой циркулирует относительно более холодный воздух, отбираемый на уровне компрессоров, которые находятся на входе камеры сгорания. В частности, каждая лопатка турбины содержит перо с поверхностью корытца и поверхностью спинки, соединенными на входе передней кромкой и на выходе задней кромкой. Система охлаждения содержит полость, находящуюся внутри лопатки и выходящую в отверстия, расположенные вблизи задней кромки. Эти отверстия подают струи охлаждающего воздуха на стенки пера.

Однако отверстия не получают равномерного питания воздухом. Было разработано устройство калибровки, выполненное таким образом, чтобы основная часть охлаждающего воздушного потока поступала только в первое отверстие, которое находится радиально наиболее близко к ножке лопатки. Это устройство калибровки содержит перегородку, в которой выполнены проходы, находящиеся на пути охлаждающего воздуха перед отверстиями. Благодаря этим проходам каждое отверстие выдает локальную струю, охлаждающую поверхность корытца.

Однако проходы этого устройства калибровки подвергаются сильным механическим напряжениям по причине локальных температурных градиентов, центробежного усилия, возникающего в результате вращения лопатки и создающего напряжения растяжения, и геометрии проходов, которая обуславливает коэффициент концентрации напряжения “Kt”,

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является уменьшение механических напряжений, действующих, в частности, на проходы устройства калибровки охлаждающего воздуха, и одновременно оно должно позволить избежать больших конструктивных изменений самого устройства и лопатки.

Эту задачу позволяет решить лопатка газотурбинного двигателя, содержащая:

- перо со стенкой корытца и стенкой спинки, соединенными на входе передней кромкой и на выходе задней кромкой,

- систему охлаждения, которая содержит внутреннюю полость, расположенную внутри пера, и множество выходных отверстий, ориентированных, каждое, по существу вдоль продольной оси Х, при этом каждое выходное отверстие сообщается с внутренней полостью и расположено вблизи задней кромки, и

- устройство калибровки, расположенное во внутренней полости и имеющее калибровочные каналы, выполненные по существу напротив выходных отверстий, при этом каждый калибровочный канал имеет поперечное сечение, по существу перпендикулярное к продольной оси и имеющее продолговатую или по существу продолговатую форму.

Таким образом, это решение позволяет решить вышеупомянутую задачу. В частности, особая форма калибровочных каналов обеспечивает значительное уменьшение механических напряжений и, в частности, статических напряжений и позволяет увеличить радиус сечения канала, сохраняя при этом изосечение и, следовательно, изорасход. Нагрузка распределена между удлиненными концами прохода, что увеличивает контактную поверхность прохода и настолько же уменьшает напряжение. Такая форма позволяет также ограничить риск рекристаллизации зерен материала, из которого выполнены устройство калибровки и лопатка. Наконец, эта конфигурация обеспечивает выигрыш в массе по сравнению с классическими решениями, в которых увеличивают толщину (и, следовательно, массу) перегородки устройства калибровки.

Лопатки имеет также один или несколько следующих признаков, рассматриваемых отдельно или в комбинации:

- устройство калибровки содержит калибровочную полость, расположенную на выходе калибровочных каналов, при этом калибровочная полость пневматически сообщается с калибровочными каналами и с выходными отверстиями.

- калибровочные каналы выполнены в перегородке, проходящей радиально в пере и образующей на входе внутреннюю полость и на выходе калибровочную полость, которая образует резервуар.

- каждый калибровочный канал содержит прямолинейные первый участок и второй участок, расположенные противоположно друг к другу по заранее заданной ширине, проходящей через центральную ось каждого канала.

- каждый первый и второй прямолинейные участки расположены на расстоянии d порядка 0,2 мм.

- каждый калибровочный канал проходит на заранее заданной высоте и содержит закругленные первый конец и второй конец, расположенные противоположно друг к другу по заранее заданной высоте.

- соотношение заранее заданной высоты и заранее заданной ширины составляет от 0,5 до 2,5.

- каждый калибровочный канал содержит участки в виде дуги окружности, каждый из которых имеет первый радиус R1 и которые являются симметричными относительно первой срединной плоскости, проходящей через центральную ось и перпендикулярной к ширине L, и которые является симметричными относительно второй срединной плоскости, проходящей через центральную ось и перпендикулярной к заранее заданной высоте Н.

- первый и второй концы являются закругленными по дуге окружности с вторым радиусом R2, при этом значение второго радиуса R2 меньше значения первого радиуса R2.

- значение первого радиуса R1 равно двукратному значению номинального радиуса R0 калибровочного канала с круглым сечением, при этом круглое сечение имеет проходную площадь, равную проходной площади поперечного сечения калибровочного канала с сечением продолговатой формы.

- центральная ось образована серединой заранее заданных высоты и ширины каждого калибровочного канала.

Объектом изобретения является также турбина газотурбинного двигателя, содержащая по меньшей мере одну лопатку газотурбинного двигателя, имеющую вышеупомянутые признаки.

Кроме того, объектом изобретения является газотурбинный двигатель, содержащий по меньшей мере одну вышеупомянутую турбину газотурбинного двигателя.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Изобретение, его другие задачи, детали, признаки и преимущества будут более очевидны из нижеследующего подробного описания вариантов выполнения изобретения, представленных в качестве исключительно иллюстративных и не ограничительных примеров, со ссылками на прилагаемые схематичные чертежи, на которых:

Фиг. 1 - частичный вид в осевом разрезе примера газотурбинного двигателя, в котором применено изобретение.

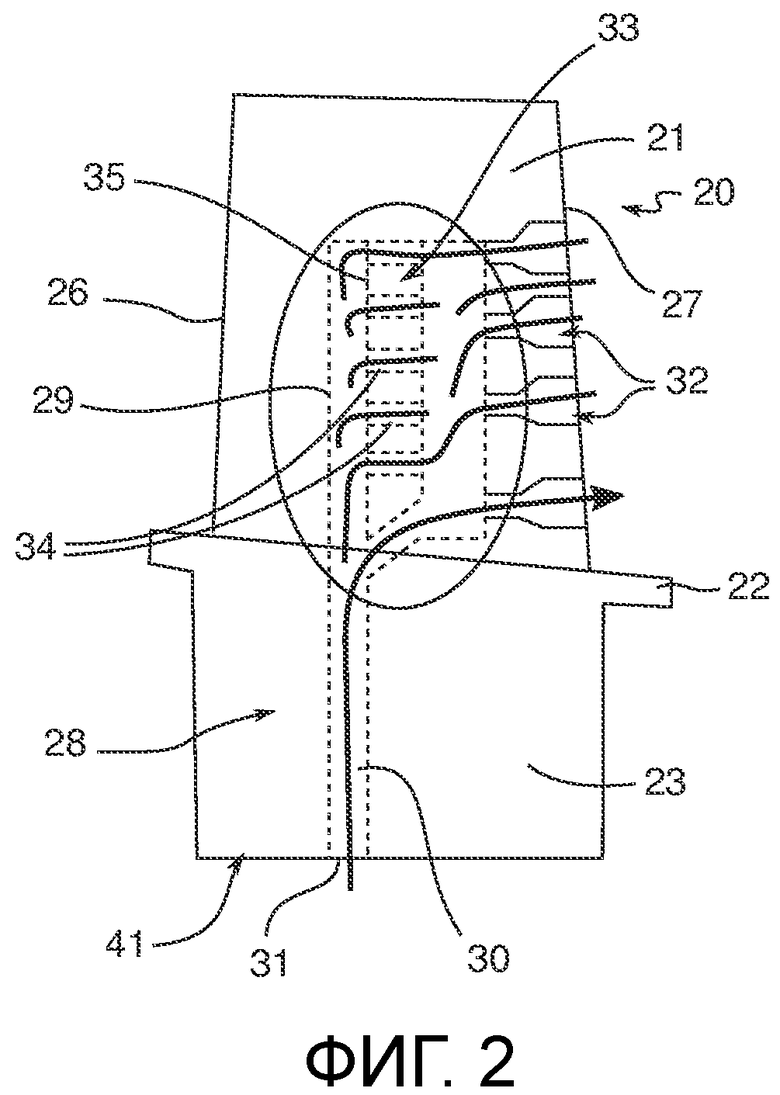

Фиг. 2 - схематичный вид в осевом разрезе примера заявленной лопатки газотурбинного двигателя.

Фиг. 3 - вид в поперечном разрезе охлаждаемой лопатки газотурбинного двигателя, оснащенной устройством калибровки охлаждающего воздуха, предназначенного для нагнетания через отверстия на уровне ее задней кромки.

Фиг. 4 - схематичный вид примера калибровочного канала устройства калибровки лопатки газотурбинного двигателя, предназначенной для охлаждения в соответствии с изобретением.

Фиг. 5 - картография статических напряжений, действующих на калибровочный канал круглого сечения известного устройства калибровки.

Фиг. 6 - картография статических напряжений, действующих на калибровочный канал продолговатого сечения устройства калибровки в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 представлен вид в осевом разрезе газотурбинного двигателя 1 с продольной осью Х, в котором применено изобретение. Представленный газотурбинный двигатель является двухконтурным и двухкорпусным газотурбинным двигателем, предназначенным для установки на летательном аппарате. Разумеется, изобретение не ограничивается только этим типом газотурбинного двигателя.

Этот двухконтурный газотурбинный двигатель 1 обычно содержит вентилятор 2, установленный на входе газогенератора 3. В рамках настоящего изобретения и в целом термины «вход» и «выход» заданы относительно прохождения газов в газотурбинном двигателе и в данном случае вдоль продольной оси Х (и даже слева направо на фиг. 1). Термины «осевой» и «аксиально» заданы относительно продольной оси Х. Точно также, термины «радиальный», «внутренний» и «наружный» заданы относительно радиальной оси Z, перпендикулярной к продольной оси Х, и относительно удаления от продольной оси Х.

Газогенератор 3 содержит от входа к выходу компрессор 4а низкого давления, компрессор 4b высокого давления, камеру 5 сгорания, турбину 6а высокого давления и турбину 6b низкого давления.

Вентилятор 2, окруженный картером 7 вентилятора, закрепленным на гондоле 8, делит воздух, поступающий в газотурбинный двигатель, на первичный воздушный поток, который проходит через газогенератор 3 и, в частности, в первичном проточном тракте 9, и на вторичный воздушный поток, который проходит вокруг газогенератора во вторичном проточном тракте 10.

Вторичный воздушный поток выходит через вспомогательное сопло 11 на конце гондолы, тогда как первичный воздушный поток выходит наружу газотурбинного двигателя через выпускное сопло 12, находящееся на выходе газогенератора 3.

Турбина 6а высокого давления, как и турбина 6b низкого давления, содержит одну или несколько ступеней. Каждая ступень содержит статорное лопаточное колесо, установленное на входе подвижного лопаточного колеса. Статорное лопаточное колесо содержит множество лопаток статора или неподвижных лопаток, называемых направляющими лопатками, которые распределены в окружном направлении вокруг продольной оси Х. Подвижное лопаточное колесо содержит множество подвижных лопаток, которые тоже распределены в окружном направлении вокруг диска с центром на продольной оси Х. Направляющие лопатки отклоняют и ускоряют аэродинамический поток на выходе камеры сгорания в сторону подвижных лопаток для их приведения во вращение.

Как показано на фиг. 2 и 3, каждая лопатки турбины (в данном случае подвижная лопатка 20 турбины высокого давления) содержит перо 21, отходящее радиально от полки 22. Последняя выполнена на ножке 23, предназначенной для установки в соответствующих пазах диска турбины. Каждое перо 21 содержит стенку 24 корытца и стенку 25 спинки, соединенные на входе передней кромкой 26 и на выходе задней кромкой 27. Стенки корытца (вместе с поверхностью 24а корытца) и спинки (вместе с поверхностью 25а спинки) расположены противоположно друг к другу вдоль поперечной оси, перпендикулярной к продольной и радиальной осям.

Лопатка 20 содержит систему 28 охлаждения, предназначенную для охлаждения стенок пера, подвергающихся воздействию высоких температур первичного воздушного потока, выходящего из камеры 5 сгорания и проходящего через перо. Система 28 охлаждения содержит внутреннюю полость 29, проходящую радиально внутри пера и, в частности, между стенкой 24 корытца и стенкой 25 спинки. Ножка 23 содержит питающий канал 30, который содержит вход 31 охлаждающей текучей среды (в данном случае охлаждающего воздуха), отбираемой на входе камеры сгорания, а именно на компрессоре низкого давления, и который сообщается с полостью 29. Канал 30 выходит также на радиально внутреннюю сторону 41 ножки лопатки. Система охлаждения содержит также выходные отверстия 32, выполненные вблизи задней кромки 27 пера. Выходные отверстия ориентированы вдоль продольной оси Х. Кроме того, выходные отверстия 32 расположены в линию и равномерно распределены по существу вдоль радиальной оси.

Как показано на фиг. 3, выходные отверстия 32 выполнены в стенке 24 корытца и выходят на поверхность 24а корытца. В этом примере выполнения полость 29 находится также на выходе пера, то есть ближе к задней кромке.

Как показано также на фиг. 2 и 3, лопатка содержит устройство 33 калибровки, которое расположено на пути охлаждающего воздуха, чтобы регулировать его расход. Устройство 33 калибровки содержит несколько калибровочных каналов 34 и предпочтительно расположено в полости 29 внутри пера. Калибровочные каналы 34 позволяют лучше распределять воздушный поток по всем отверстиям без потери расхода.

В частности, устройство 33 калибровки содержит перегородку 35, которая проходит вдоль радиальной оси (в ситуации установки) и образована в срединной плоскости, содержащей радиальную ось. В этой перегородке 35 просверлены сквозные калибровочные каналы 34 вдоль оси, по существу перпендикулярной к срединной плоскости перегородки. Стенка перегородки имеет толщину порядка 1,5 мм. Каналы 34 находятся на одной линии и равномерно распределены вдоль радиальной оси вдоль перегородки. Точно так же, в ситуации установки каналы 34 находятся по существу напротив выходных отверстий 32 пера. Иначе говоря, охлаждающий воздух проходит в калибровочных каналах по существу в осевом направлении.

В данном примере выполнения, как показано более детально на фиг. 3, перегородка 35 выполнена в виде единой детали (заодно) с пером. Перегородка 35 соединяет стенку корытца и стенку спинки внутри полости 29. Устройство калибровки содержит калибровочную полость 42, которая находится на выходе калибровочных каналов 34. Калибровочная полость 42 пневматически сообщается с калибровочными каналами и выходными отверстиями. Иначе говоря, калибровочная полость 42 расположена на пути охлаждающего воздуха к выходным отверстиям (или между каналами 34 и выходными отверстиями). Таким образом, охлаждающий воздух проходит в канале 30 к внутренней полости 29, чтобы пройти через калибровочные каналы 34 и попасть затем в калибровочную полость, которая выполняет роль резервуара. Охлаждающий воздух, который занимает всю калибровочную полость 42, может пройти затем через выходные отверстия с тем же расходом. При этом понятно, что существует единственная калибровочная полость 42.

Предпочтительно, но не ограничительно, лопатка выполнена из металлического сплава при помощи способа изготовления с применением технологии литья по выплавляемым восковым моделям. Предпочтительно металлическим плавом является сплав на основе никеля, и он может быть монокристаллическим.

Как показано на фиг. 4, каждый канал имеет поперечное сечение продолговатой (или удлиненной или овальной) или по существу продолговатой формы. В настоящем изобретении термином «продолговатый» обозначена форма, более длинная, чем широкая. В частности, канал продолговатой формы выполнен по заранее заданной высоте Н и по заранее заданной ширине L. Центральная ось А каждого калибровочного канала задана пересечением высоты и ширины в их середине. Эта центральная ось А перпендикулярна к плоскости В перегородки 35. В данном примере и в ситуации установки высота Н канала 34 совмещена с направлением, параллельным радиальной оси, тогда как ширина L совмещена с направлением, параллельным поперечной оси.

Соотношение между высотой и шириной Н/L составляет от 0,5 до 3, предпочтительно от 1,4 до 2. В частности, высота Н находится в пределах от 1,4-кратной ширины L до 2-кратной ширины L. Таким образом, каналы отстоят друг от друга на достаточном расстоянии в радиальном направлении, чтобы уменьшить статическое напряжение. Нижний предел соотношения H/L является пределом, при котором выигрыш в статическом напряжении становится определяющим.

Каждый канал 34 имеет также прямолинейные участки, называемые «первым участком» 36 и «вторым участком» 37, которые расположены противоположно друг к другу относительно ширины L, проходящей через центральную ось А. Первый и второй участки 36, 37 являются параллельными между собой и проходят вдоль радиальной оси. Эта конфигурация позволяет локально уменьшить коэффициент концентрации напряжения “kt” и, следовательно, напряжение. Действительно, усилия растяжения действуют в направлении, параллельном радиальной оси. Оба участка 36, 37 расположены, каждый, на расстоянии d между первой вершиной 36а, 37а и второй вершиной 36b, 37b. Это расстояние d составляет примерно 0,2 мм.

Точно так же, каждый канал имеет закругленные концы, называемые «первым концом» 38 и «вторым концом» 39, которые расположены противоположно друг к другу относительно высоты Н, проходящей через центральную ось А.

Предпочтительно, но не ограничительно, каждый канал 34 содержит двойной радиус, чтобы увеличить значение номинального радиуса R0, который имеет классический канал ТА круглого сечения из известного решения (показан на фиг. 3 пунктирной линией). Двойной радиус находится там, где на стенки или периметры канала действует максимальное напряжение. В частности, каждый канал содержит участки 40 в виде дуги окружности, каждый из который имеет радиус R1, называемый «первым радиусом R1». Эти участки 40 в виде дуги окружности находятся соответственно между первым и вторым прямолинейными участками 36, 37 и первым и вторым закругленными участками 38, 39 по периметру канала.

Можно отметить, что существуют четыре участка 40 в виде дуги окружности с первым радиусом R1. Участки 40 являются симметричными относительно первой срединной плоскости Р1, проходящей через центральную ось и перпендикулярной к ширине L. Эти участки 40 являются также симметричными относительно второй срединной плоскости Р2, проходящей через центральную ось и перпендикулярной к высоте Н.

В примере, представленном на фиг. 4, центр участка 40 сечения канала с радиусом R1, расположенный с одной стороны от срединной плоскости Р2, находится соответственно на одном из концов 36а, 36b, 37a, 37b прямолинейного участка 36, 37, который расположен противоположно к участку 40 относительно срединной плоскости Р1, и упомянутый конец расположен с той же стороны от срединной плоскости Р2 участка 40. Разумеется, можно предусмотреть и другое расположение центров радиусов.

В данном примере значение первого радиуса R1 соответствует двукратному значению номинального радиуса R0 канала с круглым сечением. Канал с круглым поперечным сечением имеет проходную площадь, равную проходной площади поперечного сечения канала с поперечным сечением продолговатой формы. Значение номинального радиуса R0 составляет порядка 0,35 мм.

Первый и второй концы 38, 39 закруглены по дуге окружности, каждый с радиусом R2, называемым «вторым радиусом R2». В данном примере значение второго радиуса R2 меньше значения первого радиуса R1. В частности, значение второго радиуса равно 0,4×R1.

При данном значении первого радиуса R1 значение расстояния d и значение второго радиуса R2 позволяют минимизировать сечение канала, одновременно обеспечивая соответствующий первый радиус R1 там, где возникают большие напряжения.

На фиг. 5 и 6 показаны картографии в изомерной шкале статических напряжений, которые являются следствием нагрузки, действующей на перегородку (в основном термического и центробежного характера), в которой выполнены калибровочные каналы 34, через которые проходит охлаждающий воздух, прежде чем пройти через выходные отверстия. На фиг. 4 в перспективе и спереди показан канал круглого поперечного сечения с номинальным радиусом R0 из известного решения, а на фиг. 5 показан канал с поперечным сечением продолговатой формы, в частности, с двойным радиусом. При таких размерах и геометрических формах сравнительный анализ посредством вычисления конечных элементов позволил показать, что статическое напряжение, локализованное на участке стенки канала, переходит от 1546 МПа (густо расположенные мелкие точки показывают максимальные напряжения) при круглом отверстии к 1018 МПа с каналом продолговатой формы, то есть уменьшение составляет около 34%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОСНАЩЕННАЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛОПАТКИ ПУТЕМ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2800619C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ | 2017 |

|

RU2726235C2 |

| ЛОПАТКА С УСОВЕРШЕНСТВОВАННЫМ КОНТУРОМ ОХЛАЖДЕНИЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКУЮ ЛОПАТКУ | 2018 |

|

RU2772364C2 |

| ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УЛУЧШЕННЫМ ОХЛАЖДЕНИЕМ | 2020 |

|

RU2820100C2 |

| ЛОПАТКА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ КОНТУР С УЛУЧШЕННОЙ РАВНОМЕРНОСТЬЮ ОХЛАЖДЕНИЯ | 2015 |

|

RU2674105C2 |

| СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2726171C2 |

| ЛОПАТКА СОПЛОВОГО АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ, СОДЕРЖАЩАЯ ВСТАВКУ С ИЗМЕНЯЮЩЕЙСЯ ГЕОМЕТРИЕЙ | 2016 |

|

RU2704511C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩЕЙ ВЕРШИНУ СО СЛОЖНОЙ ПОЛОСТЬЮ | 2015 |

|

RU2706256C2 |

| КЕРАМИЧЕКИЙ СЕРДЕЧНИК И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБИНЫ, ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО СЕРДЕЧНИКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ПОЛОЙ ЛОПАТКОЙ ТУРБИНЫ | 2016 |

|

RU2719410C2 |

| ЛОПАТКА ТУРБИНЫ, СОДЕРЖАЩАЯ СИСТЕМУ ОХЛАЖДЕНИЯ | 2017 |

|

RU2741357C2 |

Лопатка (20) газотурбинного двигателя, содержащая: перо (21) со стенкой корытца и стенкой спинки, соединенными на входе передней кромкой (26) и на выходе задней кромкой (27), систему (28) охлаждения, которая содержит внутреннюю полость, расположенную внутри пера, и множество выходных отверстий, ориентированных, каждое, по существу вдоль продольной оси Х, при этом каждое выходное отверстие сообщается с полостью и расположено вблизи задней кромки, и устройство (33) калибровки, расположенное в полости и имеющее калибровочные каналы (34), выполненные по существу напротив выходных отверстий. Согласно изобретению каждый калибровочный канал (34) имеет поперечное сечение, по существу перпендикулярное к продольной оси и имеющее овальную форму. Достигается уменьшение механических напряжений, действующих, в частности, на проходы устройства калибровки охлаждающего воздуха, и одновременно оно должно позволить избежать больших конструктивных изменений самого устройства и лопатки. 3 н. и 7 з.п. ф-лы, 6 ил.

1. Лопатка (20) газотурбинного двигателя, содержащая:

- перо (21) со стенкой корытца и стенкой спинки, соединенными на входе передней кромкой (26) и на выходе задней кромкой (27),

- систему (28) охлаждения, которая содержит внутреннюю полость (29), проходящую вдоль радиальной оси внутри пера, и множество выходных отверстий (32), каждое из которых ориентировано по существу вдоль продольной оси Х, при этом каждое выходное отверстие сообщается с внутренней полостью (29) и расположено вблизи задней кромки (27), и

- устройство (33) калибровки, расположенное во внутренней полости (29) и имеющее калибровочные каналы (34), расположенные по существу напротив выходных отверстий (32), при этом каждый калибровочный канал (34) имеет поперечное сечение, по существу перпендикулярное продольной оси и имеющее овальную форму,

отличающаяся тем, что устройство калибровки содержит калибровочную полость (42), расположенную на выходе калибровочных каналов (34), при этом калибровочная полость (42) находится в сообщении по текучей среде с калибровочными каналами (34) и с выходными отверстиями (32), и тем, что каждый калибровочный канал (34) содержит прямолинейные первый участок (36) и второй участок (37), расположенные противоположно друг к другу по заранее заданной ширине L, проходящей через центральную ось А каждого калибровочного канала (34), при этом первый и второй участки параллельны друг другу и проходят вдоль радиальной оси.

2. Лопатка (20) по предыдущему пункту, отличающаяся тем, что калибровочные каналы (34) выполнены в перегородке (35), проходящей радиально в пере и образующей на входе внутреннюю полость (29) и на выходе калибровочную полость (42), которая образует резервуар.

3. Лопатка (20) по одному из предыдущих пунктов, отличающаяся тем, что каждый первый и второй прямолинейные участки (36,37) расположены на расстоянии d порядка 0,2 мм.

4. Лопатка (20) по любому из предыдущих пунктов, отличающаяся тем, что каждый калибровочный канал (34) проходит на заранее заданную высоту Н и содержит закругленные первый конец (38) и второй конец (39), расположенные противоположно друг к другу по заранее заданной высоте.

5. Лопатка (20) по п. 4, отличающаяся тем, что соотношение заранее заданной высоты и заранее заданной ширины составляет от 0,5 до 2,5.

6. Лопатка (20) по любому из пп. 3 и 5, отличающаяся тем, что каждый калибровочный канал (34) содержит участки (40) в виде дуги окружности с первым радиусом R1, которые являются симметричными относительно первой срединной плоскости (Р1), проходящей через центральную ось А и перпендикулярной к заранее заданной ширине L, и которые являются симметричными относительно второй срединной плоскости (Р2), проходящей через центральную ось и перпендикулярной к заранее заданной высоте Н.

7. Лопатка (20) по предыдущему пункту, отличающаяся тем, что первый и второй концы (38,39) являются закругленными по дуге окружности с вторым радиусом R2, при этом значение второго радиуса R2 меньше значения первого радиуса R2.

8. Лопатка (20) по любому из пп. 6 и 7, отличающаяся тем, что значение первого радиуса R1 равно двукратному значению номинального радиуса R0 калибровочного канала с круглым сечением, при этом круглое сечение имеет проходную площадь, равную проходной площади поперечного сечения калибровочного канала с сечением овальной формы.

9. Турбина газотурбинного двигателя, содержащая по меньшей мере одну лопатку (20) по любому из предыдущих пунктов.

10. Газотурбинный двигатель (1), содержащий по меньшей мере одну турбину по предыдущему пункту.

| Топливная система газотурбинного двигателя | 1990 |

|

SU1793083A1 |

| US 2013259645 A1, 03.10.2013 | |||

| EP 3176376 A1, 07.06.2017 | |||

| US 6092982 A, 25.07.2000 | |||

| СПОСОБ ВОЗДЕЛЫВАНИЯ БАХЧЕВЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227965C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2351768C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2003 |

|

RU2238411C1 |

Авторы

Даты

2024-02-28—Публикация

2020-03-16—Подача