В различных отраслях промышленности: химической, металлургической, машиностроительной, сельском хозяйстве, пищевой, фармацевтической, в производстве строительных материалов, добыче и переработке полезных ископаемых и других применяются материалы в порошкообразном виде, при производстве и применении которых осуществляется ряд механических процессов - измельчение, сепарирование, распыление, брикетирование, гранулирование, транспортировка, выгрузка, загрузка, хранение. При осуществлении этих процессов необходимо учитывать свойства и поведение порошка, недоучет которых может привести к нарушению технологического режима, ухудшению качества продукта, налипанию и забиванию аппаратуры и материалопроводов. Уровень теоретических представлений не позволяет предсказать поведение порошкообразных материалов в условиях их применения. Эта проблема может быть решена путем экспериментальной проверки наиболее существенных их свойств - адгезии и аутогезии. В технике известно множество методов определения структурно-механических характеристик порошкообразных материалов, в том числе:

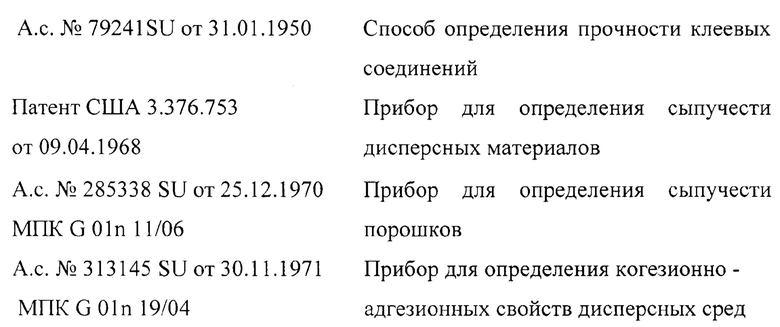

В качестве аналогов изобретения приняты: а.с. №79241 SU «Способ определения прочности клеевых соединений»; патент США 3.376.753 «Прибор для определения сыпучести дисперсных материалов»; а.с. №285338 SU «Прибор для определения сыпучести порошков»; а.с. №313145 SU «Прибор для определения когезионно-адгезионных свойств дисперсных сред»; а.с. №316970 SU «Способ измерения текучести сыпучего материала»; патент США 3.665.768 «Прибор для определения характеристик порошкообразных и гранулированных материалов»; а.с. №542123 SU «Прибор для определения сыпучести дисперсных материалов»; а.с. №146330 SU «Адгезиометр для определения прочности сцепления порошков с поверхностями твердых подложек»; патент 2644629 RU «Способ определения адгезии отвержденного цементного раствора и устройство для его осуществления».

Недостатки:

Приведенные аналоги сложны в изготовлении и имеют недостаток - отсутствие реальной оценки свойств характеризующих взаимодействие частиц порошкообразных материалов с твердой поверхностью (которое принято называть «прилипаемостью»).

В качестве прототипа принят прибор для измерения прочности порошков на разрыв по методу разъемного цилиндра. Е.И. Андрианов «Методы определения структурно-механических характеристик порошкообразных материалов», Москва, «Химия», 1982 г.

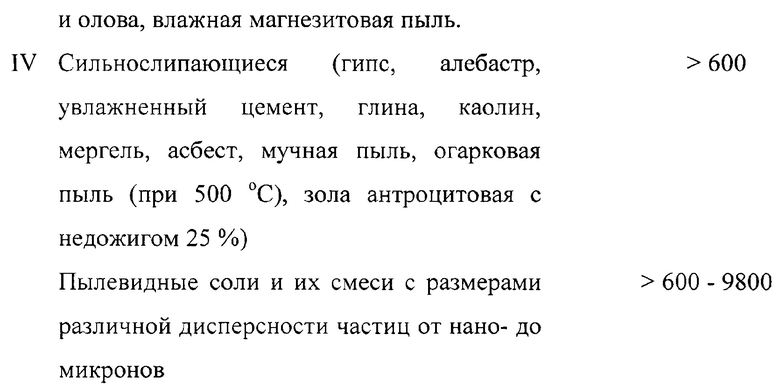

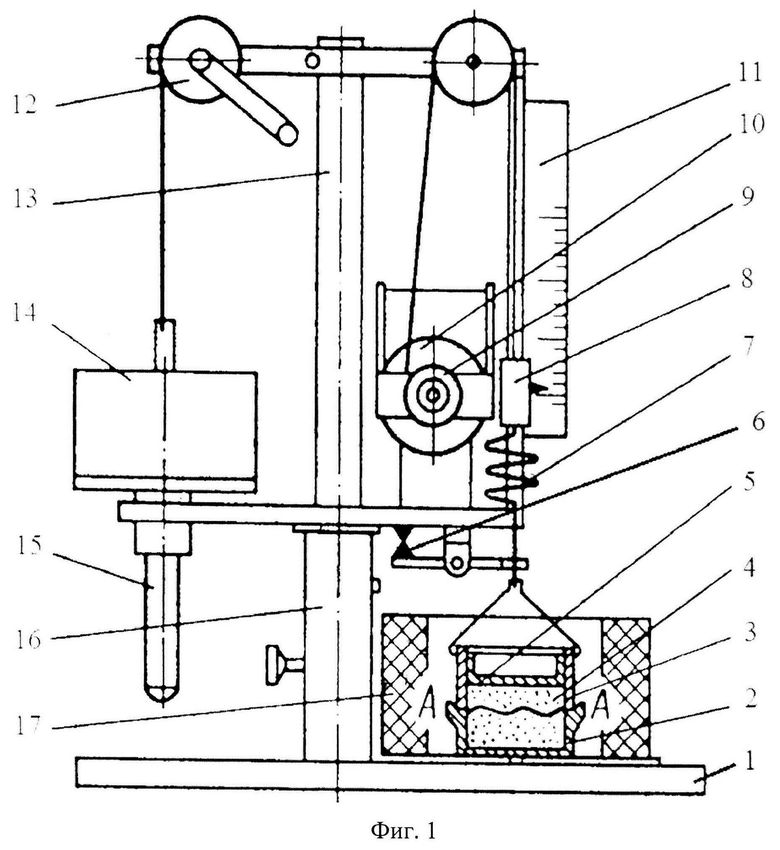

Способ определения аутогезии (прочности на разрыв по методу разъемного цилиндра) тонкодисперсных материалов с использованием прибора, принятого за прототип, показан на фиг. 1.

Способ включает формирование испытуемого образца порошкообразного материала в ячейке прибора, представляющей собой полый цилиндр, состоящий из стакана (2), укрепленного на основании (1) и трубки (3) того же диаметра. Соосность стакана и трубки обеспечивается центрирующими выступами. Испытуемый материал (4) уплотняется с помощью плунжера (5) со штоком (15) и грузом (14). Величина усилия разрыва порошкообразного материала определяется измерительным устройством путем фиксирования положения ползуна (8) на шкале (11) прибора при растяжении пружины (7) леской, зацепленной за душку на трубке (3), наматываемой на барабан (9) с помощью электродвигателя (10). Уплотняющие и измерительные устройства смонтированы на вращающейся опоре, которая состоит из втулки (16) и вала (13). По оси расположены: уплотнительный шток (15) с грузом (14) и подъемным блоком (12), а параллельно - калиброванная пружина (7), прикрепленная к ползуну (8). Пружина зацепляется за душку на трубке (3) и растягивается леской, наматываемой на барабан (9) с помощью электродвигателя (10). Отметив на шкале (11) величину усилия разрыва Fp, рукой возвращают ползун в исходное положение и с помощью пружины определяют балластное усилие Fб - вес трубки (3) с плунжером и порошком, удерживаемым силами адгезии и трения о стенки.

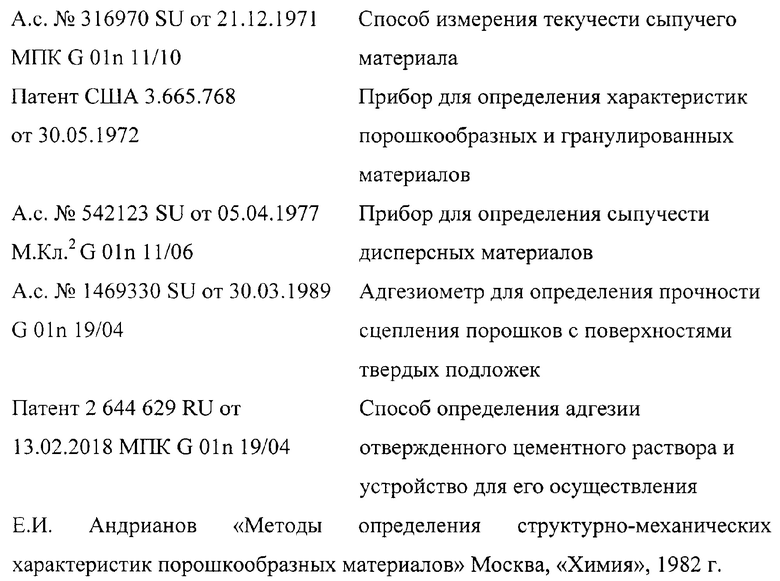

Прочность слоя вычисляют по формуле

где: Т - прочность слоя, г/см2;

Fp - усилие в момент разрыва порошка по сечению стакан - трубка, г;

Fб - балластное усилие, г;

S - площадь поперечного сечения слоя, см2.

Прибор позволяет измерять прочность слоев порошка, уплотненных под нагрузкой от 5 до 100 кПа, в интервале прочности от 0,03 до 5 кПа.

Технической задачей изобретения является разработка способа, позволяющего определять две основные характеристики порошкообразных сыпучих материалов различной дисперсности, обладающих повышенной гигроскопичностью, в интервале прочности от 0,25 кПа до 10 кПа - адгезию частиц с поверхностью твердых подложек и аутогезию соприкасающихся частиц для нарушения связи, необходимой для их разъединения.

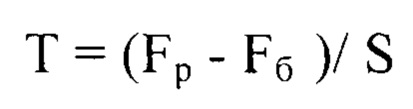

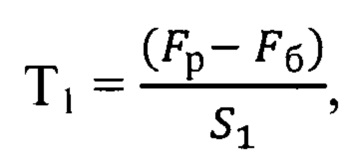

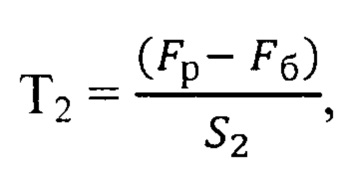

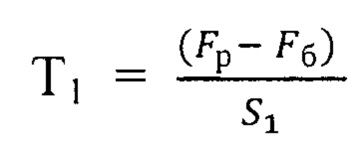

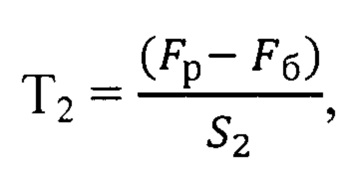

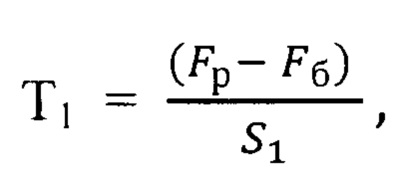

Технический результат достигается тем, что в способе определения аутогезии сыпучих порошкообразных материалов различной дисперсности, включающем формирование испытуемого образца порошкообразного материала в ячейке прибора, представляющей собой полый цилиндр, состоящий из стакана и трубки, уплотнение испытуемого образца плунжером со штоком и грузом, смонтированными на вращающейся опоре, определение величины усилия разрыва образца порошкообразного материала измерительным устройством путем фиксирования положения ползуна на шкале прибора при растяжении пружины леской, зацепленной за душку на трубке, наматываемой на барабан электродвигателем, согласно изобретению, с целью определения адгезии и аутогезии порошкообразных материалов с повышенной гигроскопичностью, для определения аутогезии внутреннюю полость трубки и стакана в месте их стыковки выполняют сужением сечения, перед испытанием пробу порошкообразного материала массой от 50 до 100 г выдерживают в помещении не менее 30 минут при температуре 15°С - 30°С, относительной влажности не более 60% и абсолютном влагосодержании атмосферного воздуха, определяемого из графической зависимости его от относительной влажности воздуха и температуры, обеспечивающего безотказную работу оборудования при выполнении технологических операций, определяемого исходя из гигроскопических свойств порошкообразного материала, уплотняют испытуемый образец в трубке под нагрузкой, создаваемой плунжером со штоком и грузом с общей массой (0,95±0,05) кг в течение 5-8 минут, определяют величину усилия разрыва (Fp) образца порошкообразного материала подбирая температуру испытания в диапазоне от 15°С до 30°С, относительной влажности воздуха не более 60% из графической зависимости абсолютного влагосодержания воздуха, от относительной влажности воздуха и температуры, исключающего увлажнение порошкообразного материала, вычисляют аутогезию Т1 в г/см2, по формуле:

где

где

S1 - площадь поперечного сечения образца порошкообразного материала, равная сечению трубки по внутреннему диаметру, см2;

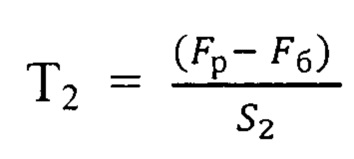

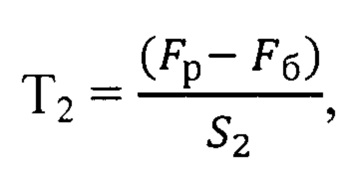

Fб - балластное усилие - вес трубки с плунжером и порошкообразным материалом, удерживаемым силами адгезии и трения, г, вычисляют адгезию Т2, в г/см2, по формуле:

где

где

S2 - площадь контакта образца порошкообразного материала с поверхностью стакана, см2.

Причем, вращающаяся опора состоит из стойки, на которую сверху установлена гильза со штангой, на одном плече штанги размещен электродвигатель, а на другом плече - измерительное устройство, состоящее из динамометра, пружины с ползуном и шкалы.

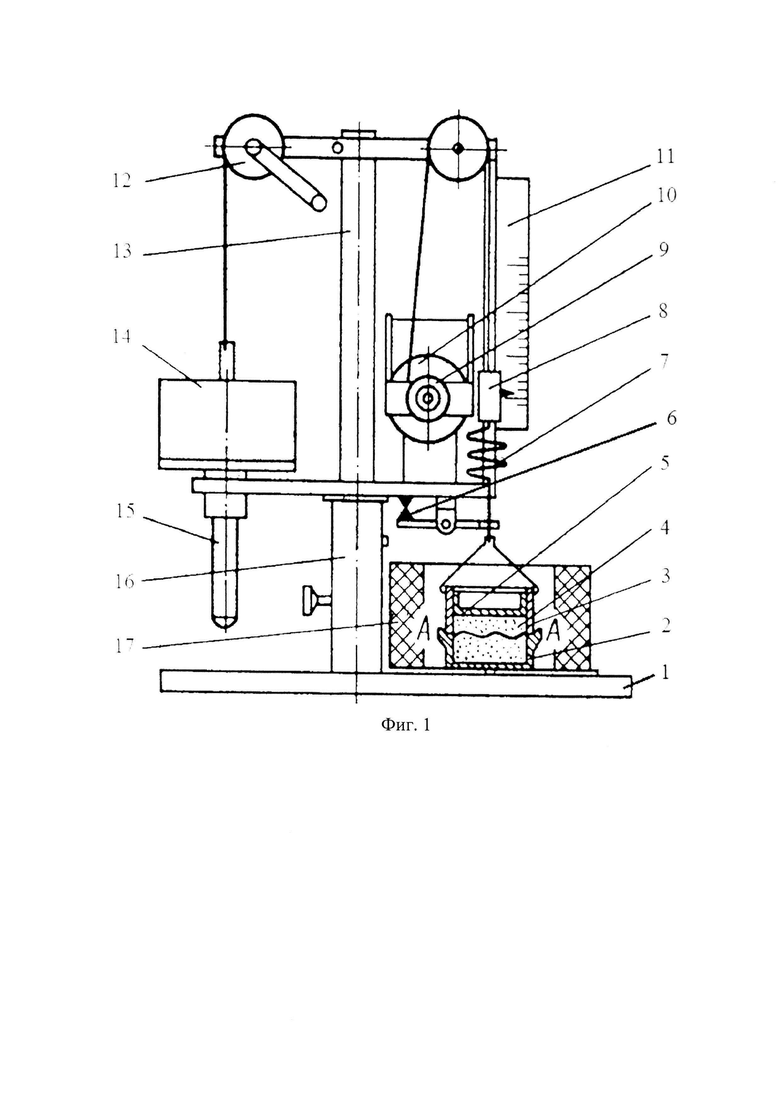

Предлагаемый способ определения адгезии и аутогезии сыпучих порошкообразных материалов различной дисперсности схематично показан на фиг. 2. На схеме цифрами обозначены: плита 1, стойка 2, гильза 3, штанга 4, динамометр 5, электродвигатель 6, стакан 7, трубка 8, плунжер 9, шток 10, кронштейн 11, гири 12, 13, пружина 14, ползунок 15, леска 16, 17, ось 18, 19, крючок 20, дужка 21, винт 22, 23, 24, 27, ограничитель 25, штифт 26, порошок 28, шкала 29.

Определение адгезии и аутогезии сыпучих порошкообразных материалов по предлагаемому способу осуществляют следующим образом.

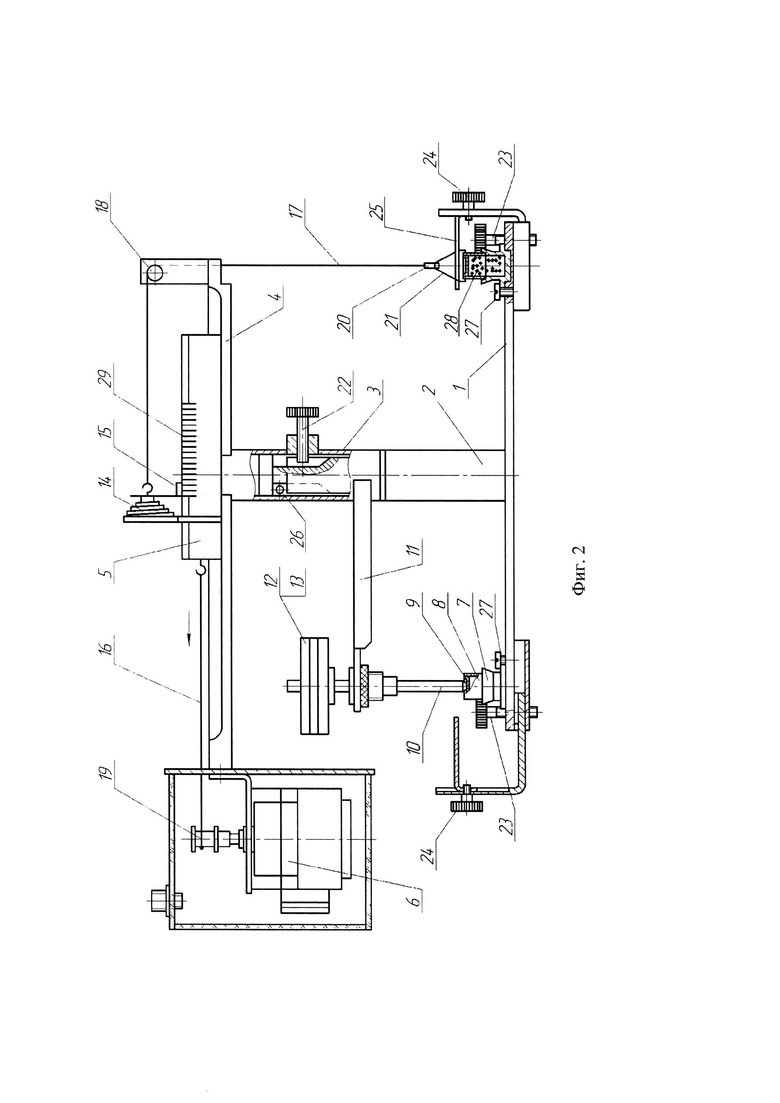

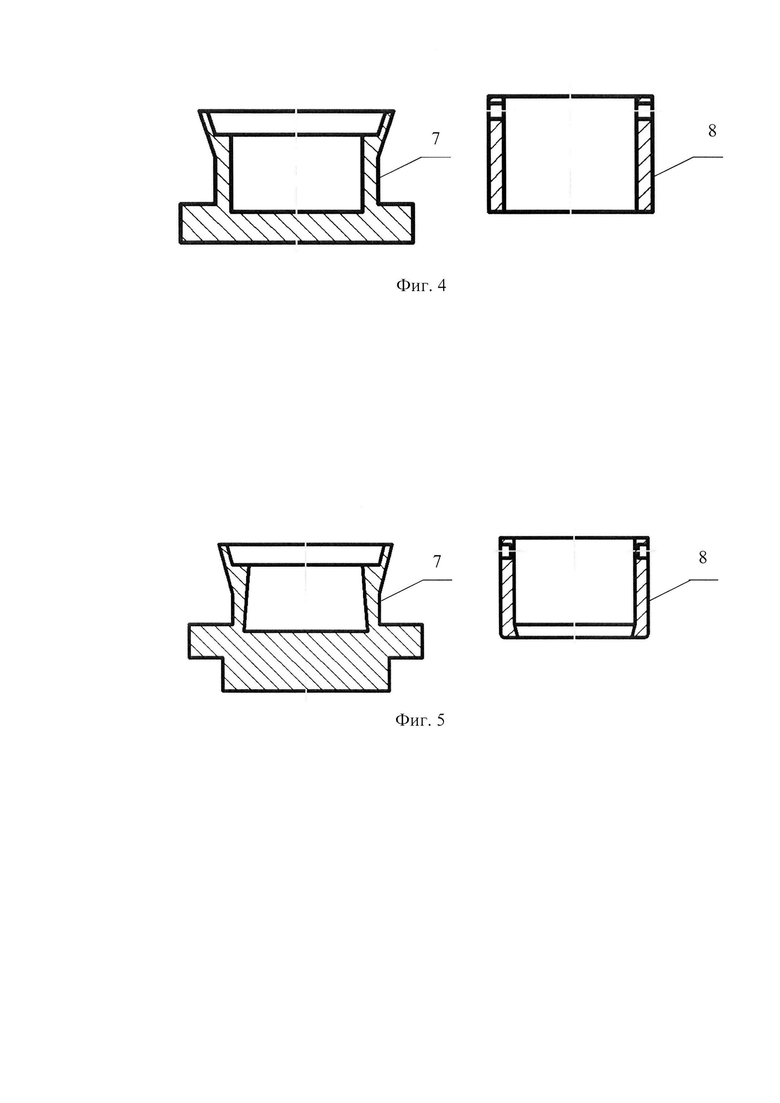

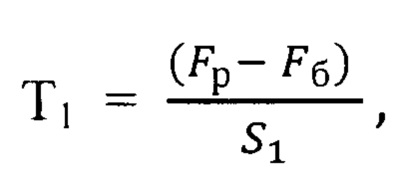

Перед испытанием поступившую на анализ пробу порошкообразного материала массой от 50 до 100 г выдерживают в помещении не менее 30 минут при температуре 15°С - 30°С, относительной влажности не более 60% и абсолютном влагосодержании атмосферного воздуха, определяемого из графической зависимости его от температуры и давления, приведенной на фиг. 3, исходя из условий обеспечения безотказной работы оборудования при выполнении технологических операций с учетом гигроскопических свойств порошкообразного материала. Прибор устанавливают на стол и с помощью четырех винтов (23) настраивают соосность стакана (7) и подвешенной к леске (17) трубки (8), не доводя их до соприкосновения 5-10 мм. Формируют испытуемый образец порошкообразного материала в ячейке прибора, представляющий собой полый цилиндр, состоящий из стакана (7) и трубки (8). При этом для определения адгезии используют стакан (7) и трубку (8) цилиндрической формы (фиг. 4), для определения аутогезии используют трубку (8) и стакан (7), внутренняя полость которых в месте их стыковки выполнена сужением сечения (фиг. 5). Для формирования образца стакан (7) устанавливают в гнездо плиты (11) и закрепляют его с помощью двух винтов (27). На стакан ставят трубку (8). Взвешивают лоток с погрешностью не более ±0,01 г. Насыпают порошкообразный материал совочком из фольги в трубку (8), установленную на стакан (7), выравнивают порошок с краями трубки. На порошок помещают плунжер (9). Откручивают винт (22) и поворачивают гильзу (3) со штангой (4) на 180°, чтобы кронштейн (11) находился над стаканом и трубкой с испытуемым порошком и фиксируют положение гильзы винтом (22). Шток (10) с грузом опускают на плунжер и испытуемый образец уплотняют в трубке (8) под нагрузкой, создаваемой плунжером (9) со штоком (10) и грузом (12,13) с общей массой (0,95±0,05) кг в течение 5-8 минут. После чего, винт (22) ослабляют, шток с грузом снимают, поворачивают гильзу (3) со штангой (4) на 180°, чтобы штанга (4), плечом, размещенным на ней измерительным устройством, состоящим из динамометра (5), пружины (14) с ползунком (15) и шкалы (29), находился над трубкой (8) с испытуемым образцом. Затем положение опоры фиксируют винтом (22). Определяют величину усилия разрыва образца порошкообразного материала, подбирая температуру испытания в пределах от 15°С до 30°С, относительной влажности воздуха не более 60% из графической зависимости абсолютного влагосодержания воздуха от относительной влажности и температуры, приведенной на фиг. 3, исключающего увлажнение порошкообразного материала. Для чего, душку (21) трубки прибора осторожно поднимают в вертикальное положение и соединяют с крючком (20) лески (17). Динамометр (5) посредством лески (16) связан с осью (19) электродвигателя (6), размещенного на одном из плеч штанги (4), а леска (17) связана с пружиной, закрепленной на динамометре одним концом, и с дужкой (21) вторым концом. Затем включают электродвигатель. Леска (16) наматывается на ось электродвигателя и перемещает корпус динамометра влево, а пружина растягивается в другую сторону и перемещает ползунок (15), установленный в пазу динамометра вправо. Возникающее разрывное усилие через пружину передается образцу порошка. При разрыве образца порошка по сечению трубки и стакана (определение аутогезии), при отрыве образца от стакана с трубкой (определение адгезии), пружина резко возвращается в исходное положение, а ползунок при этом остается на месте, фиксируя усилие разрыва (Fp) на шкале динамометра (цена деления 5 г). После чего электродвигатель выключают.

Трубку с порошком и плунжером переносят на взвешенный лоток и взвешивают с погрешностью не более ±0,01 г, определяют балластное усилие Fб. Аутогезию (Т1) в г/см2 вычисляют по формуле:

S1 - площадь поперечного сечения образца, равная сечению трубки по внутреннему диаметру - 2,27 см2.

Адгезию в г/см2 вычисляют по формуле:

S2 - площадь контакта образца с поверхностью стакана, см2.

За результат измерений принимают среднее арифметическое значение трех параллельных определений.

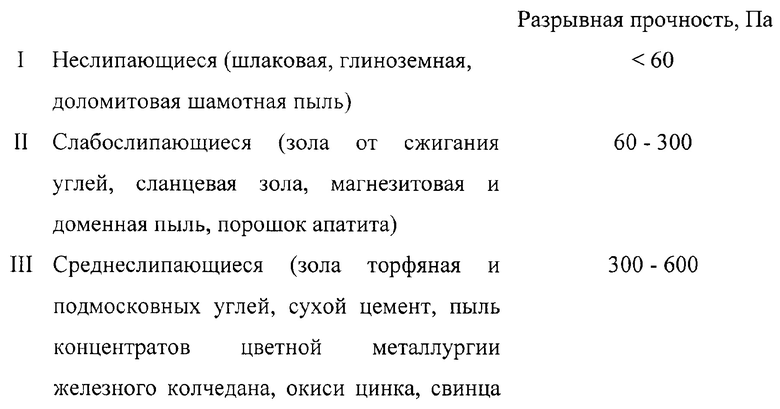

Адгезию (прочность) можно классифицировать и по количеству взаимодействующих частиц и прилипающих к поверхностям твердых подложек. При наличии влаги в воздушной среде может проходить конденсация паров между соприкасающимися частицами. Так, при влажности воздуха >70% увеличение адгезии микроскопических частиц обусловлено капиллярными силами, по аналогии с трением различают статическое и кинетическое прилипание. Статическое характеризуется силой сопротивления началу отрыва, кинетическое - взаимодействием между частицей и поверхностью в процессе отрыва (Fкин. всегда < Fстат).

Взаимодействие частиц с твердой поверхностью называют «прилипание», а взаимодействие частиц между собой «слипание». Такая терминология не корректна вследствие того, что процессы, происходящие при контакте пленок, пыли и порошков с твердой поверхностью аналогичны. Поэтому адгезией следует называть взаимодействие частиц с твердой поверхностью, а взаимодействие частиц между собой - аутогезией. Адгезионные свойства оказывают решающее влияние на выбор способа и условий изготовления, хранения, применения и транспортировки порошкообразных материалов. Эти свойства нельзя не учитывать при конструировании и изготовлении рабочих органов различных механизмов, устройств и оборудования, предназначенных для работы с порошкообразными материалами.

При проведении опытов было установлено, что у порошкообразных смесей различной дисперсности с большой аутогезией не наблюдается разрыва по слою между частицами, а происходит отрыв запрессованного столбика от дна стакана вместе с трубкой. Для устранения указанного недостатка внутренняя полость трубки и стакана выполнена сужением сечения в месте стыковки стакана и трубки. При этом разрывающее усилие создается плавно и фиксируется динамометром. Стакан помещается в гнездо, что исключает перемещение в горизонтальной плоскости.

На фиг. 4 показаны стакан и трубка для определения адгезии; на фиг. 5 - стакан и трубка для определения аутогезии.

Предлагаемый способ определения аутогезии и адгезии сыпучих порошкообразных материалов различной дисперсности применим в диапазоне от 0,25 кПа до 10 кПа (от 2 до 100 г/см2). За основной показатель, характеризующий аутогезию сыпучих материалов, можно принять прочность на разрыв, по величине которого предложено классифицировать материалы на четыре группы:

Поскольку силы адгезии и аутогезии в значительной степени определяются свойствами окружающей среды (атмосферного воздуха, основные характеристики которого: температура, относительная влажность, абсолютное влагосодержание, изменяющиеся со временем), особенно для гигроскопичных материалов, к которым относятся порошкообразные материалы различной дисперсности. Поэтому целью предлагаемого способа является возможность получения адгезии и аутогезии за счет применения при измерениях двух типов стаканов (7) и трубок (8), незначительно отличающихся размерами (фиг. 4 и 5). При этом опыты проводятся в диапазоне температур от 15 до 30°С и относительной влажности не более 60%. Конкретную температуру и относительную влажность воздуха при испытании выбирают по графику (фиг. 3), исходя из величины допустимого абсолютного влагосодержания воздуха, обеспечивающего проведение всех операций в технологическом процессе изготовления, при переработке, транспортировке, хранении и перевозке, безотказную работу оборудования, устройств, аппаратов, выпуск качественной продукции с минимальными потерями.

Предлагаемый способ определения адгезии и аутогезии опробован с положительными результатами в АО «НИИПМ» г. Пермь при испытании сыпучих порошкообразных материалов различной дисперсности с повышенной гигроскопичностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПРЕСС-ИНДИКАЦИИ СВЯЗНОСТИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392605C1 |

| Прибор для определения удельной поверхности дисперсных материалов | 1982 |

|

SU1064188A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| Устройство для определения адгезиигРуНТОВ | 1979 |

|

SU827678A1 |

| ВИБРАЦИОННЫЙ КОНТЕЙНЕР С ПОДВИЖНЫМИ СТЕНКАМИ ДЛЯ ВЫСОКОДИСПЕРСНЫХ ТРУДНОСЫПУЧИХ ПОЖАРО-ВЗРЫВООПАСНЫХ ПОРОШКОВ В ПРОИЗВОДСТВЕ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2327627C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| Устройство для измерения сопротивления сдвигу дисперсных сыпучих материалов | 1982 |

|

SU1049782A1 |

| Прибор для определения удельной поверхности порошкообразных материалов (сюрфасометр) | 1946 |

|

SU75781A1 |

| Прибор для определения удельной поверхности дисперсных материалов | 1980 |

|

SU890163A1 |

Предлагается способ определения аутогезии и адгезии сыпучих порошкообразных материалов различной дисперсности осуществлять на приборе для измерения прочности порошков на разрыв по методу разъемного цилиндра. Прибор позволяет измерять прочность слоев порошка (аутогезию), уплотненных под нагрузкой от 5 до 100 кПа, в интервале прочности от 0,03 до 5 кПа. Предлагаемый способ определения аутогезии и адгезии сыпучих порошкообразных материалов применим в диапазоне от 0,25 до 10 кПа. Аутогезию и адгезию порошков определяют при температуре от 15°С до 30°С и относительной влажности воздуха не более 60%, учитывая фактические данные для конкретного климатического региона, с учетом гигроскопичности сыпучих порошкообразных материалов, вычисляют аутогезию Т1 в г/см2, по формуле: где S1 - площадь поперечного сечения образца порошкообразного материала, равная сечению трубки по внутреннему диаметру, см2; Fб - балластное усилие - вес трубки с плунжером и порошкообразным материалом, удерживаемым силами адгезии и трения, г, вычисляют адгезию Т2, в г/см2, по формуле:

где S1 - площадь поперечного сечения образца порошкообразного материала, равная сечению трубки по внутреннему диаметру, см2; Fб - балластное усилие - вес трубки с плунжером и порошкообразным материалом, удерживаемым силами адгезии и трения, г, вычисляют адгезию Т2, в г/см2, по формуле:  где S2 - площадь контакта образца порошкообразного материала с поверхностью стакана, см2. Технический результат - разработка способа, позволяющего определять две основные характеристики порошкообразных сыпучих материалов различной дисперсности, обладающих повышенной гигроскопичностью, в интервале прочности от 0,25 кПа до 10 кПа - адгезию частиц с поверхностью твердых подложек и аутогезию соприкасающихся частиц для нарушения связи, необходимой для их разъединения. 2 з.п. ф-лы, 5 ил.

где S2 - площадь контакта образца порошкообразного материала с поверхностью стакана, см2. Технический результат - разработка способа, позволяющего определять две основные характеристики порошкообразных сыпучих материалов различной дисперсности, обладающих повышенной гигроскопичностью, в интервале прочности от 0,25 кПа до 10 кПа - адгезию частиц с поверхностью твердых подложек и аутогезию соприкасающихся частиц для нарушения связи, необходимой для их разъединения. 2 з.п. ф-лы, 5 ил.

1. Способ определения адгезии и аутогезии сыпучих порошкообразных материалов различной дисперсности, включающий формирование испытуемого образца порошкообразного материала в ячейке прибора, представляющей собой полый цилиндр, состоящий из стакана и трубки, уплотнение испытуемого образца плунжером со штоком и грузом, смонтированными на вращающейся опоре, определение величины усилия разрыва образца порошкообразного материала измерительным устройством путем фиксирования положения ползуна на шкале прибора при растяжении пружины леской, зацепленной за душку на трубке, наматываемой на барабан электродвигателем, отличающийся тем, что для определения аутогезии внутреннюю полость трубки и стакана выполняют сужением сечения в месте их стыковки, перед испытанием пробу порошкообразного материала массой от 50 до 100 г выдерживают в помещении не менее 30 минут при температуре от 15°С до 30°С, относительной влажности воздуха не более 60% и абсолютном влагосодержании атмосферного воздуха, определяемого из графической зависимости его от относительной влажности воздуха и температуры, обеспечивающего безотказную работу оборудования при выполнении технологических операций, определяемого исходя из гигроскопических свойств порошкообразного материала, уплотняют испытуемый образец в трубке под нагрузкой, создаваемой плунжером со штоком и грузом с общей массой (0,95±0,05) кг в течение 5-8 минут, определяют величину усилия разрыва (Fp) образца порошкообразного материала, подбирая температуру испытания в диапазоне от 15°С до 30°С, относительной влажности воздуха не более 60% из графической зависимости абсолютного влагосодержания воздуха от относительной влажности воздуха и температуры, исключающего увлажнение порошкообразного материала, и вычисляют аутогезию Т1 в г/см2, по формуле:

где

где

S1 - площадь поперечного сечения образца порошкообразного материала, равная сечению трубки по внутреннему диаметру, см2;

Fб - балластное усилие - вес трубки с плунжером и порошкообразным материалом, удерживаемым силами адгезии и трения, г, вычисляют адгезию Т2, в г/см2, по формуле:

где

где

S2 - площадь контакта образца порошкообразного материала с поверхностью стакана, см2.

2. Способ по п. 1, отличающийся тем, что вращающаяся опора состоит из стойки, на которую сверху установлена гильза со штангой.

3. Способ по п. 1, отличающийся тем, что на одном из плеч штанги размещен электродвигатель, а на другом измерительное устройство, состоящее из динамометра, пружины с ползуном и шкалы.

| CN 111766199 A, 13.10.2020 | |||

| JP 2009175055 A, 06.08.2009 | |||

| Устройство для исследования адгезионных свойств порошковых материалов | 1987 |

|

SU1467460A1 |

| DE 7936221 U1, 29.05.1980. | |||

Авторы

Даты

2024-02-29—Публикация

2023-07-25—Подача