Изобретение относится к области разработки конструкции технологического аппарата для современных топливных композиций на активном полиэфируретановом связующем, содержащих высокодисперсные и мелкодисперсные трудносыпучие порошкообразные окислители и ВВ. К ним относится сухой модифицированный перхлорат аммония (СМ ПХА) марок К-50-2, К-50-4 и РА-7, а также октоген марок «К» и «С».

Вышеназванные порошки относятся к «связным» дисперсным материалам. «Связные» дисперсные материалы имеют высокие углы естественного откоса и требуют значительных начальных сопротивлений сдвигу, они склонны к комкованию, слеживанию, обладают повышенной аутогезией и адгезией к стенкам аппаратов. Выгрузка таких материалов из контейнеров и бункеров свободной ссыпкой осложнена из-за взаимодействия мелкодисперсных частиц между собой, со стенками аппарата и образованием сводов над выгрузочным отверстием. Если площадь выходного отверстия меньше предельного значения, после открытия выходного отверстия высыпается только часть материала, находящегося ниже свода, и далее истечение прекращается.

Статические своды могут возникнуть при заполнении емкости сыпучим материалом. Кроме того, своды могут образовываться и в процессе истечения материала. Если давление массы материала превышает силы сцепления частиц, свод разрушается и начинается движение. Частота возникновения сводов зависит от геометрических параметров емкости, свойств и состояния материала (дисперсности, формы частиц и их влажности, плотности, сил сцепления и др.).

Установлено, что минимальный (предельный) размер сводообразующего отверстия воронки бункера в первую очередь зависит от начального сопротивления сдвигу (τ0) дозируемого материала, определяемого, по формуле:

где h0 - предельная высота вертикально стоящего столба исследуемого порошка без поддерживающей стенки (определяется экспериментально на приборе);

ρ - насыпной вес испытуемого порошка, кг/см3.

Минимальный (предельный) диаметр выходного отверстия контейнера для свободного истечения материала находится по формуле:

где d - диаметр отверстия, м;

τ0 - начальное сопротивление материала сдвигу, кг/м2;

α - угол естественного откоса материала, град.;

ρ - насыпной вес материала, кг/м3.

Диаметр входного отверстия контейнера для вышеуказанных продуктов по расчетным и экспериментальным данным должен быть не менее 200-250 мм. Угол наклона образующей конической части контейнера не менее 60-70°, на контейнере должен быть установлен вибратор, предотвращающий образование свода в нижней части бункера и способствующий полному опорожнению контейнера.

Создать контейнер с вышеуказанными параметрами для трудносыпучих порошков оказалось невозможно из-за отсутствия в промышленности диафрагменных затворов с dy=200 мм и более.

В качестве прототипа предлагаемого изобретения выбран действующий в производстве цилиндроконический бункер объемом 100 л с пневматическим диафрагменным затвором ⊘80 мм.

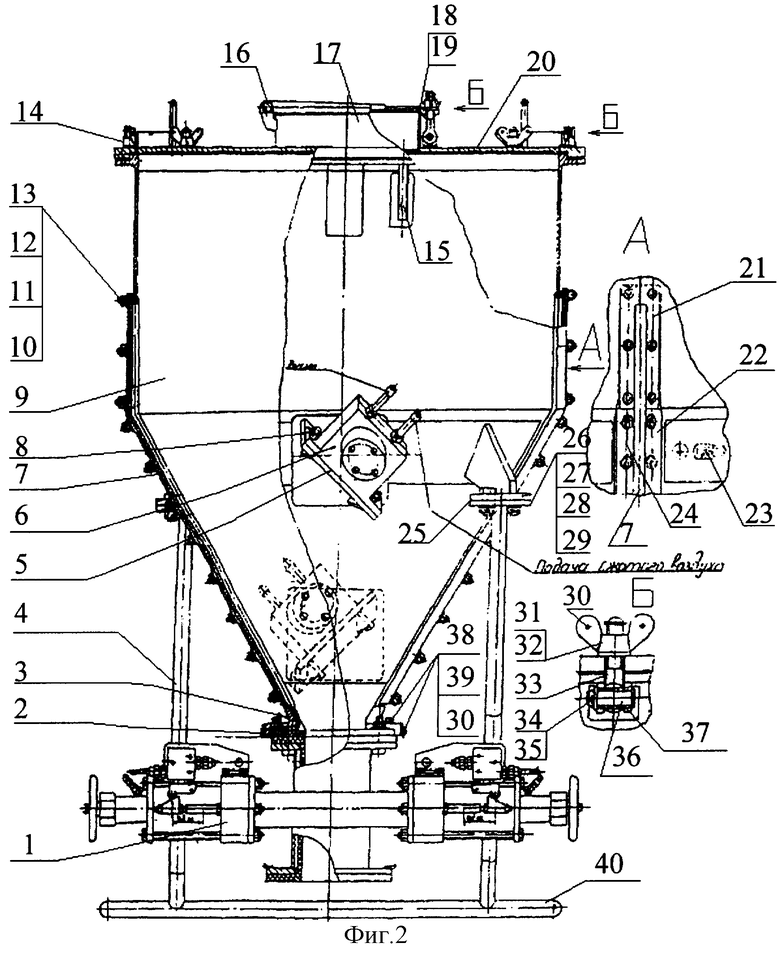

Бункер, представленный на фиг.1, состоит из цилиндроконического корпуса 1, который установлен на подставку 2 и крепится к ней при помощи болтов. Корпус сверху закрыт крышкой 3, которая затянута откидными болтами. На крышке предусмотрен загрузочный люк 4 с откидывающейся крышкой. На крышке бункера имеется проушина для захвата его грузоподъемными приспособлениями. На корпусе бункера предусмотрена бобышка для заземления аппарата.

На конической части корпуса бункера закреплен диафрагменный пневмозатвор ⊘80 мм 5, предназначенный для дистанционного опорожнения бункера.

На боковой поверхности конической части корпуса установлен вибратор 6 для побуждения продукта при его выгрузке.

Недостатком такой конструкции, используемой для загрузки вышеуказанных трудносыпучих порошков в объемный смеситель топливной массы, является отсутствие свободной ссыпки продукта даже с вибропобуждением. Ссыпка продукта происходит только при создании разрежения в самом смесителе, что не исключает попадания активных веществ в адсорберы системы защиты вакуумных насосов смесителя.

Технической задачей настоящего изобретения является разработка вибрационного контейнера с подвижными стенками для высокодисперсных трудносыпучих пожаро-взрывоопасных порошков, позволяющего обеспечивать равномерную свободную ссыпку их при атмосферном давлении в смесителе топливной массы, исключающего зависание продукта в контейнере, образование застойных зон и возможности воспламенения и взрыва от трения при извлечении (для замены) адсорбентов из фильтров системы защиты вакуумных насосов смесителя.

Указанная техническая задача была решена в результате разработки принципиально нового вибрационного контейнера с подвижными стенками объемом 150 л для загрузки свободной ссыпкой порций октогена и сухого модифицированного перхлората аммония (СМ ПХА) в объемный смеситель.

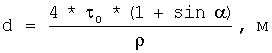

В отличие от существующего в производстве бункера (принятого за прототип) объемом 100 л, используемого для объемного смесителя, с выгрузочным отверстием ⊘80 мм, где ссыпка порошков без создания разрежения в смесителе не происходила, новый контейнер вибрационный имеет следующее устройство, представленное на фиг.2.

Корпус 9 контейнера (фиг.2) состоит из цилиндрической верхней части диаметром 600 мм и конической нижней части с выгрузочным отверстием диаметром 80 мм. Для обеспечения эффективной выгрузки трудносыпучих материалов за счет вибропобуждения корпус контейнера имеет две противоположно расположенные вертикальные прорези, см. вид А фиг.2. На цилиндрической части корпуса прорези выполнены на 3/4 высоты, а коническая часть разрезана полностью на всю длину образующей. Ширина прорези 15 мм. Вдоль прорези через равные интервалы приварены шпильки 10 с наружных сторон цилиндрической и конической части корпуса. Прорези закрываются гибкими эластичными уплотнительными полосами (мембранами) 7 (из электропроводной листовой резины), которые прижимаются пластинами 21, 22, 24. Пластины устанавливаются на шпильки 10 и закрепляются прорезными гайками 11, и фиксируется это соединение шплинтами 13 с шайбами 12.

Резиновые полосы (мембраны) 7 в нижней части конуса загибаются на поверхность фланца и закрепляются с помощью прижимов 3 и болтов 38 с шайбами 39, и фиксируются проволокой 30. В прорези разрезного фланца корпуса шириной 15 мм вклеиваются вкладыши 2.

Для интенсификации ссыпки продукта и разрушения его свода на обеих частях разрезного конуса в бункере установлены на площадках 5 и закрепленные болтами 8 два пневмовибратора 6, которые расположены в одной плоскости, но на разном расстоянии (уровне) от отверстия истечения продукта из бункера (контейнера).

Установка пневмовибраторов выполнена под углом 45 градусов к оси корпуса. Угол наклона образующей конуса контейнера принят 60 градусов.

На цилиндрической части корпуса под фланцем приварены три проушины 15 для подъема контейнера, а также приварены вилки 37 для крепления к ним откидных болтов 33, которые в свою очередь крепятся к вилкам 37 с помощью осей 36. Оси фиксируются шайбами 34 и шплинтами 35.

На корпусе контейнера предусмотрена бобышка 23 для заземления контейнера и четыре опорные плиты 25 для крепления подставки 4.

Крышка контейнера 20 крепится на корпусе откидными болтами 33 и гайками-барашками 31 с шайбами 32. Гайки-барашки контрятся проволокой 30 попарно. В проточке крышки приклеена резиновая прокладка 14. На крышке имеется загрузочный люк 17, который закрывается крышкой 18. Крышка люка 18 - откидная, крепится осью 16 к обечайке люка и фиксируется с помощью откидного болта 33. Крышка люка имеет в нижней плоскости проточку, в которой вклеена резиновая прокладка 19.

Контейнер установлен на подставке 4, представляющей собой кольцо 40 в опорной части с приваренными к нему платиками. Платики предназначены для крепления контейнера при работе и транспортировке. На кольце подставки приварены четыре опоры, заканчивающиеся пластинами, на которые опирается корпус 9 и фиксируется с помощью болтов 26, гаек 27, шайб 28 и шплинтов 29.

В нижней части корпуса контейнера 9 к фланцу выгрузочного отверстия крепится диафрагменный затвор Ду=80 мм 1, предназначенный для дистанционного опорожнения контейнера (конструкция затвора с выходным отверстием ⊘ 80 мм существующая).

С использованием описанного нового технического решения были изготовлены из нержавеющей стали марки 12Х18Н10Т вибрационные контейнеры с подвижными стенками и испытаны с положительными результатами на инертных и натурных составах при изготовлении СТРТ.

Выгрузка-ссыпка вышеуказанных трудносыпучих порошков (СМ ПХА и октогена) в объемный смеситель массы происходила при постоянно работающих двух вибраторах при подаче в них сжатого воздуха давлением 0,5 МПа в течение 15-20 минут. Процесс выгрузки-ссыпки СМ ПХА и октогена производился из индивидуальных контейнеров для каждого продукта в дистанционном режиме.

Продукт из контейнеров выгружался равномерно и полностью, застойных зон продукта не обнаружено, налипание продукта на полированных стенках практически нет, резиновые мембраны на прорезях контейнера сохранны и герметично уплотнены.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ПОРОШКООБРАЗНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2005 |

|

RU2287507C2 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ | 1994 |

|

RU2112584C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОЙ ВЫГРУЗКИ ПЛОХОСЫПУЧЕГО ОКИСЛИТЕЛЯ | 2007 |

|

RU2342306C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| БУНКЕР-ПИТАТЕЛЬ | 2001 |

|

RU2206482C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2005 |

|

RU2301467C1 |

| ЗАРЯДНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2304756C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИЙ ВЗРЫВОБЕЗОПАСНЫЙ КОНТЕЙНЕР | 2015 |

|

RU2582133C1 |

Изобретение относится к области разработки конструкции технологического аппарата для современных топливных композиций на активном полиэфируретановом связующем, содержащих высокодисперсные и мелкодисперсные трудносыпучие порошкообразные окислители и ВВ. Вибрационный контейнер состоит из цилиндроконического корпуса с диафрагменным затвором, двух вибропобудителей и крышки. Металлический корпус контейнера снабжен двумя или несколькими прорезями, выполненными вдоль образующих корпуса. Прорези выполнены на 3/4 высоты цилиндрической части корпуса. Коническая часть корпуса разрезана полностью на всю длину образующей. Прорези загерметизированы гибкими эластичными уплотнительными полосами (мембранами). Вибропобудители размещены на корпусе между вертикальными прорезями на разной высоте от отверстия истечения продукта. Достигается равномерная свободная ссыпка при атмосферном давлении трудносыпучих пожароопасных порошков, исключается зависание продукта в контейнере, образование застойных зон и возможность воспламенения и взрыва от трения при извлечении абсорбентов из фильтров системы защиты вакуумных насосов смесителя. 4 з.п. ф-лы, 2 ил.

| WO 9819944 A1, 14.05.1998 | |||

| JP 60102332 A, 06.06.1985 | |||

| US 5046643 A, 10.09.1991 | |||

| US 5533650 A, 09.07.1996 | |||

| Вибрационное бункерное устройство | 1989 |

|

SU1779653A1 |

Авторы

Даты

2008-06-27—Публикация

2006-06-14—Подача