Изобретение относится к области черной металлургии, а именно к способам изготовления из легированной стали высокопрочных крепежных изделий и других ответственных изделий для транспортной, строительной, горнодобывающей и других видов техники методом холодной объемной штамповки (ХОШ).

Известен способ производства атмосферостойкой стальной катанки для холодной высадки крепежа класса 10.9 из стали следующего химического состава, массовая доля элементов, %: С 0,33-0,43, Si 0,20-0,50, Mn 0,35-0,55, Cr 0,60-1,00, Ni 0,50-0,80, Cu 0,20-0,40, V 0,01-0,10, Al 0,015-0,040, Re 0,01-0,10, Р 0,010-0,030, О≤0,0015, N≤0,006, остальное Fe и неизбежные примеси. Способ изготовления последовательно включает следующие этапы: выплавку; внепечную обработку; непрерывную разливку; контролируемую прокатку и охлаждение. Прочность на растяжение Rm≤1040 МПа; предел текучести Rp0,2≤940 МПа; относительное удлинение А после разрыва ≤9%; площадь усадки Z≤48%; коэффициент текучести ≤0,9; металлографическая микроструктура стали представляет собой перлит + феррит + небольшое количество бейнита. Изобретение позволяет получать крепежные изделия класса прочности 10.9 (Патент CN110923546, МПК В21В1/46; В21В 37/74; C21D 6/00).

Недостаток аналога заключается в том, что содержание в стали РЗМ рения обуславливает очень высокую стоимость стали и ограничивает ее широкое использование. В то же время класс прочности крепежных изделий не превышает 10.9.

Наиболее близким аналогом - прототипом заявляемого изобретения является способ производства ванадийсодержащей стали и термической обработки для холодной высадки крепежных изделий класса прочности 12.9, применяемых для подвижного оборудования железнодорожного транспорта. Крепежные изделия производятся из стали следующего химического состава, массовая доля элементов, %: С 0,33-0,38, Si 0,05-0,10, Mn 0,70-0,90, Cr 0,70-0,90, Ni 0,60-0,90, Мо 0,20-0,30, Als 0,015-0,045, V 0,06-0,10, Р≤0,010, S≤0,005, Т[О]≤0,0015, [N]≤0,006-0,010, по п. 2 дополнительно содержит Са 0,001-0,005%. Способ изготовления включает следующие этапы: выплавку; рафинирование; непрерывную разливку; контролируемую прокатку; волочение; отжиг; волочение; холодную объемную штамповку; закалку и отпуск; нанесение покрытия. Размер зерна аустенита в стали после термообработки более 10. Структура стали после термообработки содержит небольшое количество мелкодисперсного доэвтектоидного феррита распределенного по матрице сорбита, при этом количество доэвтектоидного феррита составляе ≤3%, размер ≤5 мкм. После термообработки материала крепежа механические свойства составляют: Rm: 1250-1350 МПа, Rp0.2≥1100 МПа, А≥9%, Z≥50%, энергия поглощения продольного удара при -40°С KU2≥80 Дж, усталостная долговечность ≥10 миллионов раз в условиях циклического напряжения 650 МПа. (Патент CN 105441788, МПК В21В 37/74; C21D 1/25; C21D 8/00).

Недостаток прототипа заключается в том, что высокие пределы содержания легирующих элементов: хрома и никеля обуславливают высокую стоимость стали и ограничивают ее широкое использование. Обработка стали кальцием может вызвать загрязнение стали неметаллическими включениями. Кроме того, возникают затраты, связанные с проведением дополнительной операции - сфероидизирующего отжига.

Задачей, на решение которой направлено изобретение, является получение высококачественного сортового проката из легированной стали и изготовление из него высокопрочных крепежных изделий.

Техническим результатом данного изобретения является получение высококачественного сортового проката из легированной стали и изготовления из него высокопрочных крепежных изделий с исключением операции сфероидизирующего отжига и снижением затрат на производство, с высоким уровнем предела выносливости стали.

Технический результат достигается тем, что в способе изготовления из легированной стали высокопрочных крепежных изделий, включающем выплавку, горячую прокатку стали, травление, калибровку круглого проката, изготовление крепежных изделий методом холодной объемной штамповки, с последующей аустенизацией, закалкой и отпуском, согласно изобретению, прокат производят из стали содержащей, массовая доля элементов, %: С 0,30-0,35; Si 0,17-0,37; Mn 0,60-0,90; Al 0,020-0,050; Мо 0,20-0,30; V 0,10-0,18; N≤0,010; Cr 0,40-0,60; Ni≤0,30; Cu≤0,06; Р≤0,01; S≤0,005, железо и неизбежные примеси - остальное; горячая прокатка производится по режиму, обеспечивающему получение в структуре круглого проката не менее 50% сфероидизированного перлита при полном отсутствии закалочных структур (бейнита и мартенсита), после горячей прокатки смотку круглого проката в бунт проводят при температуре 760-800°С и охлаждением со скоростью 0,005-0,02°С/с с получением величины временного сопротивления проката -не более 650-700 МПа и исключением операции сфероидизирующего отжига; аустенизацию стали крепежных изделий производят путем выдержки при температуре 880-900°С в азото-водородной газовой смеси с последующей закалкой в масло и отпуском. Температура последующего отпуска выбирается, исходя из целевых показателей прочности изготавливаемых крепежных изделий и рассчитывается по уравнению -0,767 × σB + (1485-1515)°С.

Сущность изобретения состоит в следующем. Заданный химический состав обеспечивает прочность, пластичность, усталостную и коррозионную стойкость стали.

Содержание углерода в стали в заявленных пределах способствует повышению прочности крепежных изделий. Для получения высокопрочных крепежных изделий требуется концентрация углерода от 0,3%. В то же время введение углерода более 0,35% отрицательно сказывается на возможности изготовления изделий методом холодной объемной штамповки, приводит к снижению пластичности и ударной вязкости, повышает склонность к обезуглероживанию поверхности.

Содержание кремния и алюминия согласно изобретению в пределах: 0,17-0,37% и 0,020-0,050%, соответственно, определяет необходимую степень раскисленности стали и способствует повышению прочностных характеристик. Кремний также является твердорастворным упрочняющим элементом, однако в концентрациях больших 0,37% приводит к ухудшению усталостной прочности и пластичности стали.

Марганец (0,60-0,90%), хром (0,40-0,60%) и молибден (0,20-0,30%) в предлагаемых пределах необходимы для обеспечения высокой прокаливаемости стали. Кроме того, эти элементы повышают прочностные характеристики. Этим обусловлен нижний предел содержания элементов. Ограничение верхнего предела диктуется экономическими соображениями, так как дальнейшее повышение их концентрации в стали не приводит к существенному повышению прокаливаемости.

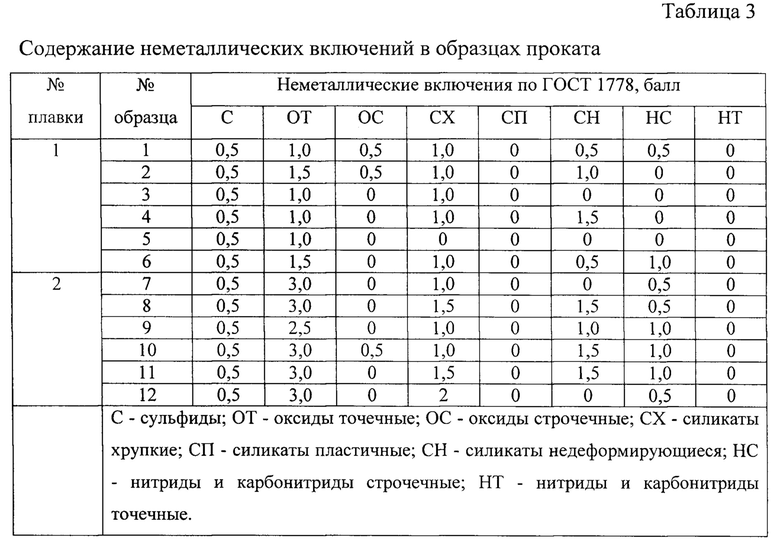

Ограничение концентрации серы (не более 0,005%) обусловлено необходимостью обеспечить удовлетворительную обрабатываемость стали и содержание неметаллических включений не более балла 2 по ГОСТ 1778.

Концентрация фосфора выше 0,010% в стали приводит к снижению пластичности и повышению порога хладноломкости.

Содержание азота менее 0,010% необходимо для формирования достаточного количества выделений карбонитрида ванадия. Более высокая концентрация азота не усиливает эффект.

Содержание ванадия в заявленных пределах одновременно повышает прочность, ударную вязкость и усталостную стойкость стали. При повышении концентрации ванадия сверх 0,18% эффективность резко снижается при существенном росте стоимости крепежа.

Наличие в микроструктуре не менее 50% сфероидизированного перлита при полном отсутствии закалочных структур (бейнита и мартенсита) позволяет сформировать наиболее благоприятную микроструктуру проката для успешной высадки крепежа методом ХОШ без использования предварительной термической обработки (сфероидизирующего отжига).

Значение величины временного сопротивления горячекатаного проката ниже 650-700 МПа необходимо для снижения нагрузки на оборудование при ХОШ. Невыполнение данного условия может привести к его отказу или возникновению дефектов при изготовлении крепежа.

Температура смотки круглого проката в бунт в диапазоне 760-800°С необходима для проведения наиболее полной сфероидизации при охлаждении бунта и достижения доли сфероидизированного перлита не менее 50%. Более высокая температура (выше 800°С) приведет к увеличению продолжительности охлаждения бунта, что приведет к увеличению глубины обезуглероженного слоя. Температура смотки в бунт ниже 760°С недопустима, поскольку при этом фазовый переход аустенит-феррит пройдет с высокой скоростью, а для успешной сфероидизации необходимо, чтобы фазовый переход произошел при наиболее низкой скорости охлаждения во время остывания смотанного бунта.

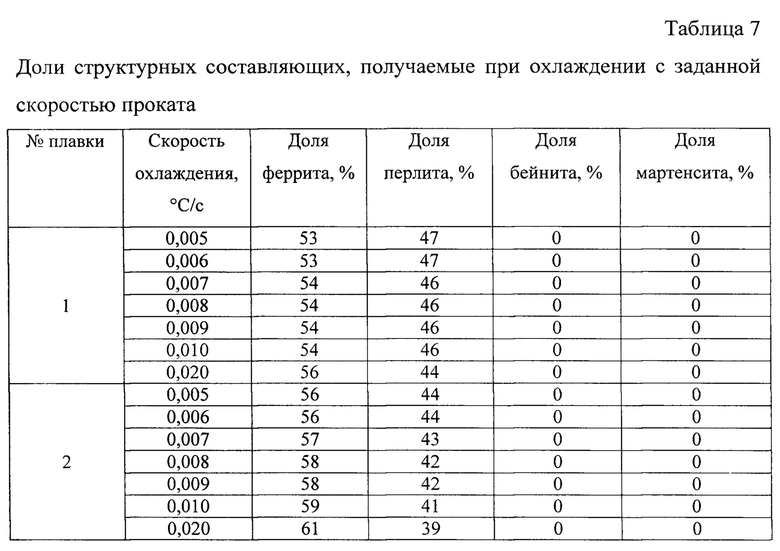

Скорость охлаждения смотанных бунтов составляет 0,005-0,02°С/с, в данном интервале скоростей охлаждения получена наиболее оптимальная микроструктура: не менее 50% сфероидизированного перлита при полном отсутствии закалочных структур (бейнита и мартенсита). Низкая скорость охлаждения (ниже 0,005°С/с) приведет к дополнительному увеличению продолжительности охлаждения, что в свою очередь увеличит глубину обезуглероженного слоя. Более высокая скорость охлаждения, чем 0,02°С/с, приведет к получению недостаточной доли сфероидизированного перлита.

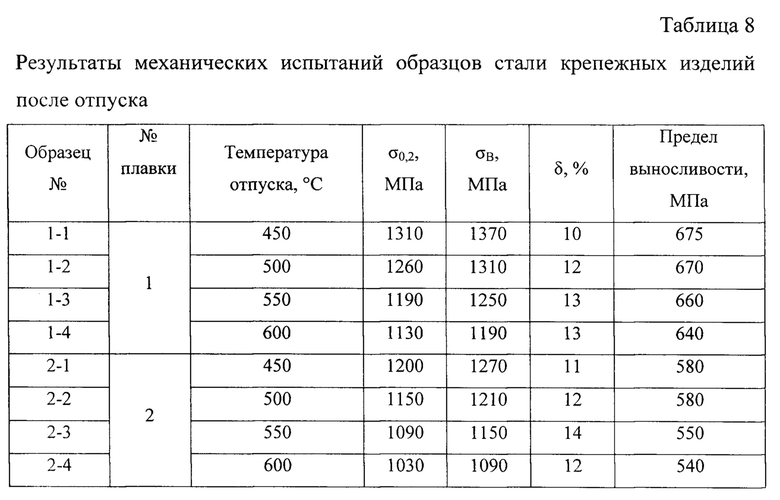

Для достижения свойств крепежных изделий, соответствующих классу прочности до 12.9, необходимо использовать термическую обработку -аустенизацию, закалку и отпуск. Аустенизацию стали крепежных изделий производят путем выдержки при температуре 880-900°С в азото-водородной газовой смеси, обеспечивающей предотвращение обезуглероживание поверхности крепежных изделий. Температура аустенизации должна находиться в интервале 880-900°С, поскольку при более низкой температуре невозможно получение структуры гомогенного аустенита, а при более высокой температуре существенно возрастает средний размер аустенитных зерен, что негативно сказывается на протекании процесса закалки и однородности закаленной структуры. Температура последующего отпуска выбирается, исходя из целевых показателей прочности изготавливаемых крепежных изделий и рассчитывается по уравнению -0,767 × σВ + (1485÷1515)°С. Для достижения показателя временного сопротивления выше 1220 МПа, необходимого для класса прочности 12.9 по ISO 898-1-2014, осуществляется отпуск при температуре в интервале 550-580°С, согласно расчету. Использование более высокой температуры отпуска приведет к снижению прочностных свойств до уровня ниже требуемого для класса прочности 12.9 по ISO 898-1-2014. Использование более низкой температуры отпуска приводит к превышению допустимых прочностных характеристик, а также критическому снижению пластичности.

Примеры осуществления изобретения.

Предложенный способ был реализован при лабораторном производстве сортового проката из легированной стали и изготовления из него высокопрочных крепежных изделий, включающий выплавку стали, горячую прокатку стали, охлаждение, калибровку круглого проката, изготовление крепежных изделий методом холодной объемной штамповки, с последующей аустенизацией, закалкой и отпуском стали изделий.

Сталь двух плавок с химическим составом, приведенным в таблице 2, была получена при лабораторной выплавке в вакуумной индукционной печи. Горячую прокатку производили по режиму: температура начала прокатки 1100-1200°С, температура окончания прокатки 900-950°С. Смотка после окончания прокатки моделировалась помещением круглых прутков в печь при температуре 760-800°С с последующем охлаждением со скоростью 0,005-0,02°С/с .Далее проводили калибровку круглого проката и изготовление крепежных изделий методом холодной объемной штамповки, аустенизацию стали крепежных изделий производили путем выдержки при температуре 880-900°С в азото-водородной газовой смеси с последующей закалкой в масло, отпуск осуществляли при различных температурах от 450 до 600°С.

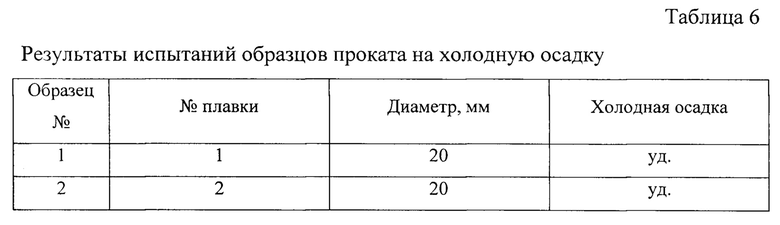

Результаты испытаний плавок с химическим составом вариантов 1 и 2, соответствующим и не соответствующим формуле изобретения, приведены в таблицах 3-8.

Для подтверждения заявленного технического результата из полученных образцов проката и крепежа отбирали пробы для проведения анализа микроструктуры стали, неметаллических включений и испытания механических свойств. Испытания механических свойств производили по ГОСТ 1497-84 на цилиндрических образцах. Содержание разных типов структурных составляющих стали, образующихся при распаде переохлажденного аустенита, определяли расчетом. Глубину обезуглероженного слоя определяли металлографическим способом (метод М) по ГОСТ 1763-68. Испытание на холодную осадку по группе 66 проводили в соответствии с ГОСТ 8817-82. Содержание неметаллических включений определяли по ГОСТ 1778-70 методом Ш4. Полученные результаты представлены в таблицах 3-8.

Результаты механических свойств горячекатаного проката, приведенные в таблицах 4, 5 и 6, подтверждают возможность изготовления крепежных изделий методом ХОШ из полученного горячекатаного проката -предел прочности находится в допустимом интервале 650-700 МПа при положительном результате испытания холодную осадку по группе 66 и глубине слоя частичного обезуглероживания не более 1% диаметра. Как видно, из таблицы 7, полученная микроструктура стали является оптимальной для проведения холодной объемной штамповки.

Содержание неметаллических включений в стали не выше 2 балла, а также использование температуры аустенизации 880-900°С и температуры отпуска, рассчитанной по уравнению -0,767 × σВ + (1485÷1515)°С, позволяют достичь требуемых целевых значений предела прочности для класса прочности 12.9, а также показателя предела выносливости на цилиндрических образцах более 650 МПа при базе измерения 10 млн. циклов.

Видно, что на образцах плавки №1, полностью удовлетворяющих условиям формулы изобретения, достигнуты показатели механических свойств на класс прочности 12.9 по ГОСТ ISO 898-1-2014, в то время как на образцах плавки №2, где химический состав несколько выходит за рамки требуемого, а также содержание неметаллических включений превышает 2 балл по ГОСТ 1778, не достигнуты требуемые механические свойства, а также существенно более низкие показатели предела выносливости.

Таким образом, при сопоставимых с прототипом значениях класса прочности 12.9, а также показателя предела выносливости на цилиндрических образцах более 650 МПа при базе измерения 10 млн. циклов, предложенный способ изобретения обеспечивает снижение затрат на производство за счет более экономного содержания легирующих элементов и чистоты стали по неметаллическим включениям, исключения дополнительной операции - сфероидизирующего отжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ С ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ | 2017 |

|

RU2636542C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238333C1 |

| Способ производства круглого проката из конструкционных легированных сталей для холодной объёмной штамповки крепёжных изделий | 2017 |

|

RU2677038C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238336C1 |

| ОБРАБАТЫВАЕМЫЙ ГОРЯЧИМ ФОРМОВАНИЕМ, ЗАКАЛИВАЕМЫЙ НА ВОЗДУХЕ И ПОДДАЮЩИЙСЯ СВАРКЕ СТАЛЬНОЙ ЛИСТ | 2015 |

|

RU2695688C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ, ИЗ МИКРОЛЕГИРОВАННОЙ ВЫСОКОПЛАСТИЧНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249627C1 |

Изобретение относится к области металлургии, а именно к способам изготовления из легированной стали высокопрочных крепежных изделий и других ответственных изделий для транспортной, строительной, горнодобывающей и других видов техники методом холодной объемной штамповки. Способ включает выплавку стали, горячую прокатку для получения круглого проката, травление, калибровку круглого проката, изготовление крепежных изделий методом холодной объемной штамповки с последующей аустенизацией, закалкой и отпуском. Выплавляют сталь, имеющую химический состав, содержащий в мас.%: углерод (С) 0,30-0,35, кремний (Si) 0,17-0,37, марганец (Mn) 0,60-0,90, алюминий (Al) 0,020-0,050, молибден (Мо) 0,20-0,30, ванадий (V) 0,10-0,18, азот (N)≤0,010, хром (Cr) 0,40-0,60, никель (Ni)≤0,30, медь (Cu)≤0,06, фосфор (Р)≤0,010, сера (S)≤0,005, остальное - железо и неизбежные примеси. Горячую прокатку производят по режиму, обеспечивающему получение в структуре круглого проката не менее 50% сфероидизированного перлита при полном отсутствии закалочных структур бейнита и мартенсита. После горячей прокатки проводят смотку круглого проката в бунт при температуре 760-800°С со скоростью охлаждения 0,005-0,02°С/с с получением величины временного сопротивления проката не более 650-700 МПа без проведения сфероидизирующего отжига. Аустенизацию крепежных изделий осуществляют путем выдержки при температуре 880-900°С в азотоводородной газовой смеси с последующей закалкой в масло и отпуском, температуру которого определяют исходя из целевых показателей предела прочности изготавливаемых крепежных изделий по выражению Тотпуска=-0,767×σB+(1485÷1515)°С, где σB - целевой показатель предела прочности изготавливаемых крепежных изделий. Изготавливаемые крепежные изделия обладают высоким уровнем предела выносливости. 8 табл.

Способ изготовления из легированной стали высокопрочных крепежных изделий, включающий выплавку стали, горячую прокатку для получения круглого проката, травление, калибровку круглого проката, изготовление крепежных изделий методом холодной объемной штамповки с последующей аустенизацией, закалкой и отпуском, отличающийся тем, что выплавляют сталь, имеющую химический состав, содержащий в мас.%: углерод (С) 0,30-0,35, кремний (Si) 0,17-0,37, марганец (Mn) 0,60-0,90, алюминий (Al) 0,020-0,050, молибден (Мо) 0,20-0,30, ванадий (V) 0,10-0,18, азот (N)≤0,010, хром (Cr) 0,40-0,60, никель (Ni)≤0,30, медь (Cu)≤0,06, фосфор (Р)≤0,010, сера (S)≤0,005, остальное - железо и неизбежные примеси, горячую прокатку производят по режиму, обеспечивающему получение в структуре круглого проката не менее 50% сфероидизированного перлита при полном отсутствии закалочных структур бейнита и мартенсита, после горячей прокатки проводят смотку круглого проката в бунт при температуре 760-800°С со скоростью охлаждения 0,005-0,02°С/с с получением величины временного сопротивления проката не более 650-700 МПа без проведения сфероидизирующего отжига, а аустенизацию крепежных изделий осуществляют путем выдержки при температуре 880-900°С в азотоводородной газовой смеси с последующей закалкой в масло и отпуском, температуру которого определяют исходя из целевых показателей предела прочности изготавливаемых крепежных изделий по выражению

Тотпуска=-0,767× σB+(1485÷1515)°С,

где σB - целевой показатель предела прочности изготавливаемых крепежных изделий.

| CN 105441788 A, 30.03.2016 | |||

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА СО СФЕРОИДИЗОВАННОЙ СТРУКТУРОЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238338C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| CN 110923545 A, 27.03.2020. | |||

Авторы

Даты

2024-03-01—Публикация

2023-01-23—Подача