Изобретение относится к области черной металлургии, а именно к способам изготовления из легированной стали высокопрочных крепежных изделий и других ответственных изделий для транспортной, строительной, горнодобывающей и других видов техники методом холодной объемной штамповки.

Использование таких сталей, позволяет существенно снизить стоимость, металлоемкость и массу, увеличить усталостную и коррозионную стойкость, эксплуатационную надежность и ресурс работы изделий, особенно, в сложных природно-климатических условиях условий России.

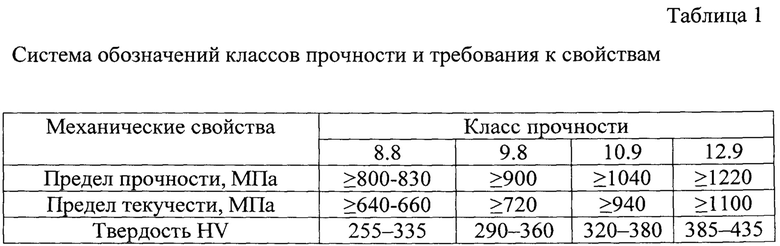

В соответствии со стандартом ГОСТ ISO 898-1-2014 применена следующая система обозначений классов прочности, требования к свойствам которых представлены в таблице 1.

1 Известен способ изготовления борсодержащей стальной катанки без сфероидизации для холодной высадки крепежных изделий 10.9 класса прочности из стали следующего химического состава, массовая доля элементов, %: С 0,23-0,33, Si 0,02-0,20, Mn 0,50-0,90, Р≤0,025, S≤0,025, Al 0,005-0,040, Ti 0,005-0,050, В 0,0005-0,0035, Cr 0,58-1,50, Ni 0,01-0,05, остальное Fe и неизбежные примеси, желательно введение V с содержанием 0,01-005%. Способ изготовления последовательно включает следующие этапы: выплавку; внепечную обработку; литье; контролируемую прокатку и охлаждение. В процессе производства крепежа из круглого проката, процессы сфероидизации перед высадкой могут быть сохранены. Продукт полностью отвечает требованиям производства и использования для крепежа 10.9 класса прочности.

(Патент CN 102321851, МПК В21В 37/74, C21D 8/06, С22С 33/06, опубликован 2012-01-18).

Недостаток этого способа заключается в том, что изготовление методом холодной объемной штамповки обеспечивает класс прочности крепежных изделий не более 10.9.

2 Известен способ производства атмосферостойкой стальной катанки для холодной высадки крепежа класса 10.9 из стали следующего химического состава, массовая доля элементов, %: С 0,33-0,43, Si 0,20-0,50, Mn 0,35-0,55, Cr 0,60-1,00, Ni 0,50-0,80, Cu 0,20-0,40, V 0,01-0,10, Al 0,015-0,040, Re 0,01-0,10, Р 0,010-0,030, О≤0,0015, N≤0,006, остальное Fe и неизбежные примеси. Способ изготовления последовательно включает следующие этапы: выплавку; внепечную обработку; непрерывную разливку; контролируемую прокатку и охлаждение. Прочность на растяжение Rm ≤1040 МПа; предел текучести Rp0,2 ≤940 МПа; относительное удлинение А после разрыва ≤9%; площадь усадки Z≤48%; коэффициент текучести ≤0,9; металлографическая микроструктура представляет собой перлит+феррит+небольшое количество бейнита. Изобретение позволяет получать крепежные изделия класса прочности 10.9.

(Патент CN 110923546, МПК В21В 1/46; В21В 37/74; C21D 6/00; C21D 8/06; C21D 9/52; С22С 33/04; С22С 38/02; С22С 38/04; С22С 38/06; С22С 38/42; С22С 38/46, опубликован 2020-03-27).

Недостаток этого способа заключается в том, что содержание в стали РЗМ рения обуславливает очень высокую стоимость стали и ограничивает ее широкое использование. В то же время класс прочности крепежных изделий не превышает 10.9.

Наиболее близким аналогом заявляемого изобретения является способ производства высокопрочной атмосферостойкой стальной катанки для холодной высадки крепежа класса прочности 12.9 из стали следующего химического состава, массовая доля элементов, %: С 0,35-0,45, Si 0,30-0,50, Mn 0,60-1,00, Cr 0,60-0,83, Ni 0,50-0,80, Cu 0,20-0,40, Мо 0,05-0,15, Ti 0,01-0,06, Al 0,015-0,040, Re 0,01-0,10, Р 0,010-0,030, О≤0,0015, N≤0,006, остальное Fe и неизбежные примеси. Способ изготовления включает следующие этапы: выплавку; рафинирование; вакуумирование; непрерывную разливку; контролируемую прокатку и охлаждение. Предел прочности Rm≥1220 МПа, предел текучести Rp0.2≥l100 МПа, площадь усадки Z≥44%.

(Патент CN 110923545, МПК В21В 1/46; В21В 37/74; C21D 6/00; C21D 8/06; C21D 9/52; С22С 33З/04; С22С 38/02; С22С 38/04; С22С 38/06; С22С 38/42; С22С 38/44; С22С 38/50, опубликован 2020-03-27 - прототип).

Недостаток прототипа заключается в том, что высокие значения верхних концентрационных пределов легирующих элементов хрома и никеля, а также содержание в стали РЗМ рения, обуславливают высокую стоимость стали и ограничивают ее широкое использование.

Техническим результатом данного изобретения является получение высококачественного сортового проката из легированной стали и изготовления из него высокопрочных крепежных изделий класса прочности до 12.9 и снижение затрат на производство.

Технический результат достигается тем, что способ изготовления из легированной стали высокопрочных крепежных изделий класса прочности 12.9, включающий выплавку, внепечную обработку и непрерывную разливку стали, горячую прокатку, смотку и охлаждение горячекатаного проката, сфероидизирующий отжиг и калибровку круглого проката, изготовление из калиброванного проката крепежных изделий методом холодной объемной штамповки, с последующей аустенизацией, закалкой и отпуском, согласно изобретению прокат производится из стали следующего химического состава, массовая доля элементов %: С 0,30-0,35; Si 0,17-0,37; Mn 0,90-1,20; Al 0,010-0,070; Mo 0,30-0,50; Ti 0,02-0,06; N≤0,010; Cr 0,40-0,55; В 0,0005-0,007; Ni≤0,35; Cu≤0,30; P≤0,025; S≤0,025, железо и неизбежные примеси - остальное, охлаждение смотанного в бунт горячекатаного проката ведут со скоростью 0,1-0,4°С/с, а сфероидизирующий отжиг осуществляют путем нагрева со скоростью 0,05-0,15°С/с до Acl(5-25)°С с последующим замедленным охлаждением со скоростью 0,001-0,005°С/с до Acl-(40-65)°С, аустенизацию стали при окончательной термообработке крепежных изделий производят путем выдержки при температуре 850-870°С в течение 0,5-1,5 часа с последующей закалкой в масло, отпуск осуществляют при 425-500°С в течение 0,5-1,5 часа.

Сущность изобретения состоит в следующем. Определенный химический состав стали обеспечивает прочность, пластичность, усталостную и коррозионную стойкость.

Наличие в микроструктуре бейнита и отсутствие феррита позволяет сформировать наиболее благоприятную микроструктуру проката после сфероидизирующего отжига. Для получения высокой прокаливаемости получаемого изделия необходимо легирование марганцем, хромом и никелем. Присутствие бора в составе стали позволяет существенно снизить необходимое содержание легирующих элементов для получения мартенситной микроструктуры стали при закалке.

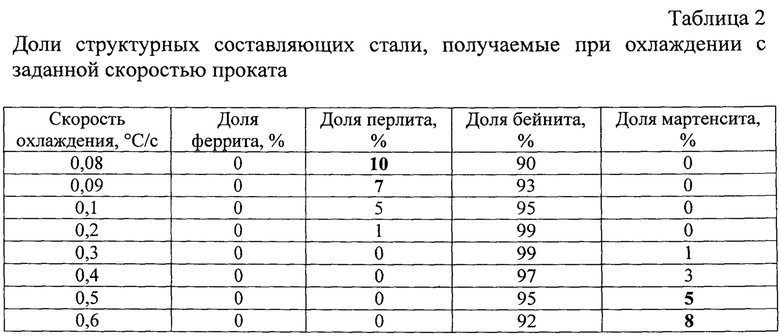

Скорость охлаждения смотанных бунтов составляет 0,1-0,4°С/с, в данном интервале скоростей охлаждения получена наиболее оптимальная микроструктура: наибольшее содержание бейнита и наименьшее количество феррита. Более низкая скорость охлаждения приводит к снижению доли бейнита и увеличению доли перлита и феррита, а также существенно повышает продолжительность охлаждения после горячей прокатки. Скорость охлаждения более 0,4°С/с приводит к образованию участков неблагоприятной структуры - мартенсита. Образование более чем 10% мартенсита недопустимо, поскольку может привести к формированию трещин в прокате уже на стадии охлаждения бунта после горячей прокатки.

Для успешной высадки крепежа методом ХОШ, сортовой прокат должен обладать благоприятным структурным состоянием. Для сталей с содержанием углерода более 0,3%, перед холодной высадкой необходимо получение структуры стали с высокой долей зернистого перлита 4-6 балла по ГОСТ 8233-56.

Наиболее эффективный режим сфероидизирующего отжига горячекатаного проката состоит в нагреве со скоростью 0,05-0,15°С/с до температуры двухфазной области Ac1+(5-25)°C, с последующим медленным охлаждением со скоростью 0,001-0,005°С/с до температуры ниже Ac1-(40-65)°С. Повышение скорости нагрева выше 0,15°С/с может приводить к возникновению неравномерности структуры стали. Использование более низкой скорости нагрева (ниже 0,05°С/с) нецелесообразно, поскольку существенно снижает производительность печей, а также может способствовать дополнительному увеличению толщины обезуглероженного слоя. Температура нагрева должна находиться в двухфазной области для активации процесса растворения цементита с целью ускорения протекания процесса сфероидизации. Использование более низкой температуры (ниже Ас1+5°С) существенно увеличивают продолжительность отжига и приводят к неполной сфероидизации цементита. Более высокая температура отжига (выше Ac1+25°С) приводит к почти полному растворению цементита и переходу значительной части структуры в аустенит, который при последующем охлаждении может привести к образованию неблагоприятной структуры пластинчатого перлита. Одним из ключевых факторов образования оптимальной структуры является скорость охлаждения после выдержки при температуре отжига. Высокая скорость охлаждения после отжига (выше 0,005°С/с) приводит к распаду образовавшегося аустенита по неблагоприятному механизму образования грубопластинчатого перлита. Низкая скорость охлаждения (ниже 0,001°С/с) приведет к существенному увеличению интервала времени до начала процесса сфероидизации перлита, а также может способствовать дополнительному увеличению толщины обезуглероженного слоя.

Повысить эффективность протекания процесса сфероидизации цементита во время отжига возможно путем получения благоприятного структурного состояния стали после горячей прокатки. Наиболее интенсивно сфероидизация цементита происходит при наличии в структуре проката бейнита или мартенсита, поскольку цементит в них изначально имеет существенно большую дисперсность и меньший размер, чем в структуре перлита. Повышенное содержание структурно несвязанного цементита дополнительно замедляет процесс его сфероидизации, поскольку требует продолжительной диффузии углерода в матрицу феррита. Поэтому для более эффективного протекания процесса сфероидизации цементита необходимо снижение доли его присутствия в структурно несвязанной форме. К получению таких структур приводит повышение концентрации в составе стали таких элементов как углерод, хром, молибден, бор, а также повышение скорости охлаждения после окончания горячей прокатки и понижение температуры смотки в бунты. С целью повышения стабильности прокаливаемости данных сталей необходимо повысить эффективность усвоения бора, что можно достичь путем легирования титаном для связывания азота в TiN.

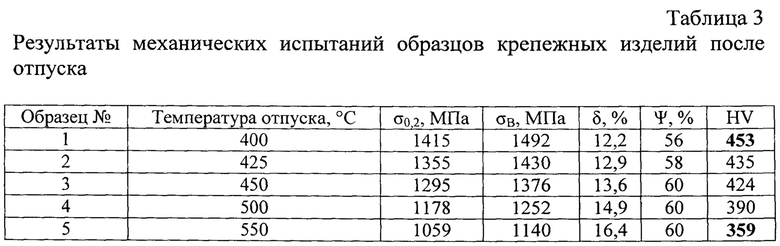

Для достижения свойств крепежного изделия, соответствующих классу прочности 12.9, необходимо использовать термическую обработку - аустенизацию, закалку и отпуск. Температура аустенизации должна находиться в интервале 850-870°С, поскольку при более низкой температуре невозможно получение полностью гомогенного аустенита, а при более высокой температуре существенно возрастает средний размер аустенитных зерен, что негативно сказывается на протекании процесса закалки и однородности получаемой закаленной структуры. Продолжительность аустенизации составляет 0,5-1,5 часа. При продолжительности аустенизации менее 0,5 часа времени недостаточно для полного протекания аустенизации, что приводит к возникновению двухфазной структуры и впоследствии к неполной закалке на мартенсит. Увеличение времени аустенизации (дольше 1,5 часов) также приводит к повышению среднего размера аустенитных зерен. Температура последующего отпуска в диапазоне 425-500°С выбирается исходя из требований к механическим свойствам крепежных изделий согласно ГОСТ ISO 898-1-2014, соответствующих классу прочности 12.9. Более высокая температура приводит к существенному разупрочнению стали и получению структуры мартенсита отпуска, что не позволяет достичь требуемых показателей временного сопротивления и твердости. Использование температуры отпуска ниже 425°С приводит к значительному снижению пластических свойств стали.

Примеры осуществления изобретения.

Предложенный способ был реализован при лабораторном производстве сортового проката из легированной стали и изготовления из него высокопрочных крепежных изделий, включающий горячую прокатку стали, охлаждение, сфероидизирующий отжиг, калибровку круглого проката, изготовление крепежных изделий методом холодной объемной штамповки, ХОШ, с последующей аустенизацией, закалкой и отпуском металла изделий.

Для подтверждения заявленного технического результата из полученных образцов проката, из стали химического состава, где массовая доля элементов %: С 0,34; Si 0,24; Mn 1,12; S 0,005; Р 0,005; Cr 0,54; Ni 0,31; Cu 0,02; Мо 0,35; Al 0,01; Ti 0,03; В 0,006; N 0,007; отбирали пробы для проведения анализа микроструктуры стали и испытания механических свойств. Испытания механических свойств производили по ГОСТ 1497-84 на цилиндрических образцах. Содержание разных типов структурных составляющих, образующихся при распаде переохлажденного аустенита, определяли расчетным путем. Полученные результаты представлены в таблицах 2 и 3.

Как видно из таблицы 2, в интервале скоростей охлаждения 0,1-0,4°С/с была получена наиболее оптимальная микроструктура стали: наибольшее содержание бейнита и наименьшее количество феррита, таким образом, оптимальным является получение полностью бейнитной микроструктуры в исходном прокате, что приведет к наиболее полной сфероидизации в последующем.

Как следует из таблицы 3, полученные механические свойства крепежных изделий соответствуют классу прочности 12.9, что свидетельствует о достижении заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238333C1 |

| СПОСОБ ПРОИЗВОДСТВА СФЕРОИДИЗОВАННОГО СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238335C1 |

| Способ производства круглого проката из конструкционных легированных сталей для холодной объёмной штамповки крепёжных изделий | 2017 |

|

RU2677038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| СПОСОБ ПРОИЗВОДСТВА СФЕРОИДИЗОВАННОГО СОРТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

Изобретение относится к области черной металлургии, а именно к способам изготовления из легированной стали высокопрочных крепежных изделий и других ответственных изделий для транспортной, строительной, горнодобывающей и других видов техники методом холодной объемной штамповки. Способ изготовления из легированной стали высокопрочных крепежных изделий методом холодной объемной штамповки включает выплавку, внепечную обработку и непрерывную разливку стали, горячую прокатку, смотку и охлаждение горячекатаного проката, сфероидизирующий отжиг и калибровку круглого проката, изготовление из калиброванного проката крепежных изделий методом холодной объемной штамповки с последующей аустенизацией, закалкой и отпуском, при этом прокат производится из стали, содержащей, массовая доля элементов, %: С 0,30-0,35; Si 0,17-0,37; Мn 0,90-1,20; А1 0,010-0,070; Мо 0,30-0,50; Ti 0,02-0,06; N≤0,010; Сr 0,40-0,55; В 0,0005-0,007; Ni≤0,35; Сu≤0,30; Р≤0,025; S≤0,025, железо и неизбежные примеси - остальное, охлаждение смотанного в бунт горячекатаного проката ведут со скоростью 0,1-0,4 °С/с, а сфероидизирующий отжиг осуществляют путем нагрева со скоростью 0,05-0,15 °С/с до Ас1+(5-25)°С с последующим замедленным охлаждением со скоростью 0,001-0,005 °С/с до Ас1-(40-65)°С, аустенизацию стали при окончательной термообработке крепежных изделий производят путем выдержки при температуре 850-870°С в течение 0,5-1,5 часа с последующей закалкой в масло, отпуск осуществляют при 425-500°С в течение 0,5-1,5 часа. Технический результат заключается в изготовлении из легированной стали высокопрочных крепежных изделий класса прочности 12.9 методом холодной объемной штамповки. 1 пр., 3 табл.

Способ изготовления из легированной стали высокопрочных крепежных изделий методом холодной объемной штамповки, включающий выплавку, внепечную обработку и непрерывную разливку стали, горячую прокатку, смотку и охлаждение горячекатаного проката, сфероидизирующий отжиг и калибровку круглого проката, изготовление из калиброванного проката крепежных изделий методом холодной объемной штамповки с последующей аустенизацией, закалкой и отпуском, отличающийся тем, что прокат производится из стали содержащей, массовая доля элементов, %: С 0,30-0,35; Si 0,17-0,37; Мn 0,90-1,20; А1 0,010-0,070; Мо 0,30-0,50; Ti 0,02-0,06; N≤0,010; Сr 0,40-0,55; В 0,0005-0,007; Ni≤0,35; Сu≤0,30; Р≤0,025; S≤0,025, железо и неизбежные примеси - остальное, охлаждение смотанного в бунт горячекатаного проката ведут со скоростью 0,1-0,4 °С/с, а сфероидизирующий отжиг осуществляют путем нагрева со скоростью 0,05- 0,15 °С/с до Ас1+(5-25)°С с последующим замедленным охлаждением со скоростью 0,001-0,005 °С/с до Ас1-(40-65)°С, аустенизацию стали при окончательной термообработке крепежных изделий производят путем выдержки при температуре 850-870°С в течение 0,5-1,5 часа с последующей закалкой в масло, отпуск осуществляют при 425-500°С в течение 0,5-1,5 часа.

| CN 110923545 A, 27.03.2020 | |||

| CN 102321851 A, 18.01.2012 | |||

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОИЗВОДСТВА СФЕРОИДИЗОВАННОГО СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238335C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2237728C1 |

| CN 110923546 A, 27.03.2020. | |||

Авторы

Даты

2023-10-23—Публикация

2022-11-29—Подача