Изобретение относится к области металлургии, конкретно к способам производства сортового круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой.

К сортовому прокату из углеродистых и легированных стали для холодной объемной штамповки крепежных деталей предъявляются следующие требования: высокая технологическая пластичность в состоянии поставки и способность обеспечить заданный уровень потребительских свойств готовой продукции. В соответствии с ГОСТ10702-2016 «Прокат сортовой из конструкционной нелегированной и легированной стали для холодной объемной штамповки», горячекатанй прокат поставляют, в частности, после сфероидизирующего отжига (ТС).

Как правило, положительные результаты испытаний на холодную осадку имеет прокат с показателем относительного сужения более 60%.

Известен способ производства сфероидизованного сортового проката из борсодержащей стали для холодной объемной штамповки высокопрочных крепежных деталей, включающий выплавку стали в электропечи, выпуск металла, внепечную обработку, разливку в изложницы, горячую прокатку слитка с получением заготовки и охлаждение, при этом выплавляют сталь, содержащую, мас. %:

Углерод 0,17-0,26

Марганец 0,90-1,30

Кремний 0,01-0,20

Хром 0,005-0,35

Бор 0,0005-0,0050

Ниобий 0,001-0,02

Алюминий 0,02-0,06

Титан 0,01-0,04

Азот 0,005-0,015

Железо Остальное

при выполнении соотношений N/(10Ti+Al)≤0,039; (10B-0,01C)/N≥1,80,, горячую прокатку заканчивают при 950-1000°С, затем проводят холодную деформацию калибровкой со степенью деформации 20-25% и сфероидизирующий отжиг путем скоростного нагрева холодно-деформированного проката в межкритический интервал температур и последующего регламентированного охлаждения в интервале температур 730-650°С со скоростью 0,5-1,0°С/мин и дальнейшего охлаждения в термокамере при температуре среды 100-200°С для сокращения продолжительности процесса сфероидизации.

Технический результат заключается в одновременном обеспечении повышенных характеристик прокаливаемости стали.

(Патент RU 2238335 С1, МПК C21D 8/06, С22С 38/14, опубликован 20.10.2004)

Известен способ изготовления высокопрочного винта, с отличной прочностью и стойкостью к трещинообразованию без проведения термической обработки, по низкой цене, экономя ресурсы. Для горячекатаного стального прутка, содержащего (мас%): ≤0.15 С; ≤0.60 Si; 0.05-1.50 Mn; ≤0.030 Р; ≤0.025 S; ≤0.060 Аl остальное Fe и неизбежные примеси, применяют обработку прутка сфероидизирующем отжигом, корректируя уменьшение диаметра прутка холодным волочением или холодной обработкой давлением. С помощью холодной высадки или другим холодным способом обработки из прутка формуется высокопрочный винт без термообработки.

(Патент JP5288364(B2), МПК C21D8/06, С22С 38/00, С22С 38/06, опубликован 2013.09.11)

Наиболее близким аналогом заявленного изобретения является способ изготовления углеродистой стальной катанки для холодной высадки с улучшенной сфероидизированной структурой за счет уменьшения доли феррита при увеличении доли перлита. Обрабатывают сталь, содержащую следующие элементы (мас %): С 0.40-0.50, Si 0.10-0.35, Mn 0.60-1.50, ≤0.03 Р, ≤0.035 S, А1 0.005-0.050, остальное железо и примеси. Способ характеризуется тем, что заготовку нагревают до температуры 1100-1150°С. Горячую прокатку проводят при температуре выше 900°С, регулируют температуру начала охлаждения в диапазоне от 780-900°С, горячекатаную катанку охлаждают со скоростью 20-25°С/с в диапазоне температур 650-900°С и далее охлаждают со скоростью 10-15°С/с в диапазоне температур от 650-550°С.

(Патент KR 100336704 (В1), МПК C21D8/06, опубликован 17.05.2002 - прототип).

Настоящее изобретение направлено на решение технической проблемы, состоящей в расширении арсенала технических средств производства сортового круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой. Технический результат изобретения состоит в создании способа производства круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой.

Заявленный технический результат достигается тем, что в способе производства круглого сортового проката из конструкционной легированной стали для холодной объемной штамповки крепежных изделий, включающем получение заготовки из стали, содержащей, мас. %:

Железо и неизбежные примеси остальное

нагрев заготовки до температуры 1080-1200°С, горячую прокатку с температурой конца прокатки в диапазоне 900-1020°С и регламентируемое охлаждение, при этом, охлаждение после прокатки ведут со скоростью 0,1-5°С/с до Тохл=541,1-144,3[С]-94,5[Si]-24,6[Mn]-9,6[Cr]-4,84[Ni]-52,0[Мо]±20°С, последующее окончательное охлаждение ведут с произвольной скоростью, затем прокат подвергают сфероидизирующему отжигу при Тотж=688,8+20,4[Si]-13,5[Mn]+17,7[Cr]-13,8[Ni]+6,5[Мо]±10°С.

Сущность изобретения заключается в следующем.

Высокая скорость охлаждения после прокатки (0,1-5°С/с) до температуры Тохл, которая должна выбираться, исходя из химического состава стали и должна соответствовать протеканию бейнитного превращения. Полученная структура будет наиболее оптимальной для проведения сфероидизирующего отжига, температура которого Тотж определяют в зависимости от химического состава стали, позволит за небольшой промежуток времени (4 ч) получить равномерную сфероидизированную структуру. Использование скоростей охлаждения ниже 0,1°С/с приведет к значительному увеличению доли чистых ферритных зерен и снизит показатели пластичности, а использование скоростей охлаждения более 5°С/с труднореализуемо и нецелесообразно, поскольку не приведет к значительному улучшению. Температура отжига назначают в соответствии с зависимостью:

Тотж=688,8+20,4[Si]-13,5[Mn]+17,7[Cr]-13,8[Ni]+6,5[Mo]±10°С.

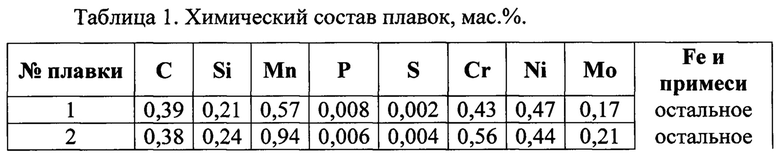

Примеры конкретного выполнения способа. В вакуумной индукционной печи получено 2 плавки с химическим составом, представленным в таблице 1.

Из полученных слитков изготавливали круглый прокат диаметром 16 мм по следующему режиму: нагрев до 1170°С, выдерживали при этой температуре в течении 15 минут, затем прокатывали с температурой конца прокатки в аустенитной области, равной 970°С. Охлаждение полученного проката производили по следующему режиму:

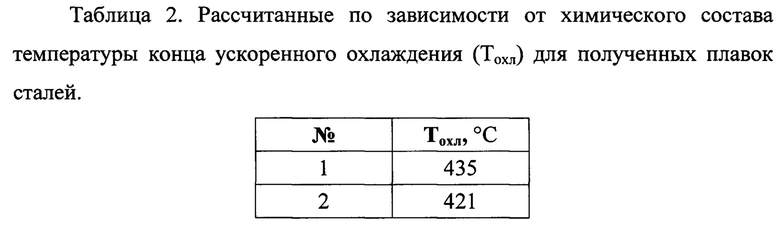

Ускоренное охлаждение (2°С/с) до температур, рассчитанных в зависимости от химического состава, Тохл, указанных в таблице 2. Последующее охлаждение проводили на воздухе.

Тохл=541,1-144,3[С] - 94,5[Si] - 24,6[Мn] - 9,6[Cr] - 4,84[Ni] - 52,0[Мо]±20°С,

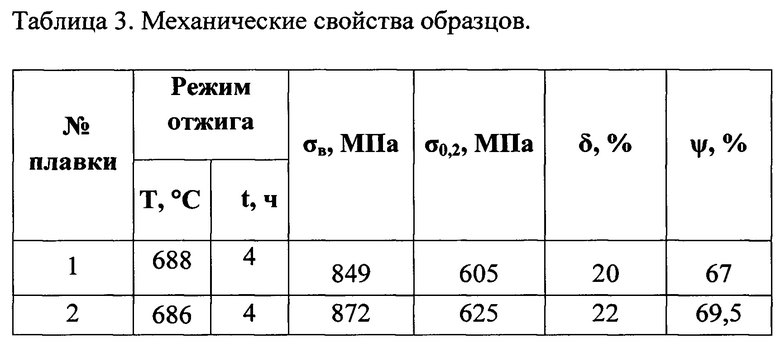

От полученного проката вырезаны продольные образцы для проведения отжига в течение 4 ч при температуре, зависящей от химического состава Тотж, приведенной в таблице 3, длиной 100 мм для механических испытаний.

Тотж=688,8+20,4[Si] - 13,5[Mn]+17,7[Cr] - 13,8[Ni]+6,5[Мо]±10°С.

Проведены механические испытания образцов отожженного проката от каждой плавки. Результаты приведены в таблице 3.

Полученный прокат после сфероидизирующего отжига во всех случаях обладает рекомендуемым уровнем относительного сужения выше 60%.

Таким образом, заявленная совокупность признаков обеспечивает достижение технического результата - создания способа производства круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630084C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721263C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

Изобретение относится к области металлургии, конкретно к способам производства сортового круглого проката из легированных сталей для изготовления крепежных изделий холодной объемной штамповкой. Для повышения механических свойств проката осуществляют нагрев заготовки до температуры 1080-1200°С, горячую прокатку с температурой конца прокатки в диапазоне 900-1050°С и регламентируемое охлаждение, при этом охлаждение после прокатки ведут со скоростью 0,1-5°С/с до Тохл=541,1-144,3[С] - 94,5[Si] - 24,6[Mn] - 9,6[Cr] - 4,84[Ni] - 52,0[Мо]±20°С, а окончательное охлаждение ведут с произвольной скоростью. Охлажденный прокат подвергают сфероидизирующему отжигу при Тотж=688,8+20,4[Si] - 13,5[Mn]+17,7[Cr] - 13,8[Ni]+6,5[Мо]±10°С. Прокат получают из стали, содержащей, мас. %: углерод 0,09-0,47, кремний 0,17-0,40, марганец 0,30-0,94, хром 0,4-1,35, никель до 0,8, молибден 0,1-0,3, сера не более 0,045, фосфор не более 0,035, железо и неизбежные примеси остальное. 3 табл., 1 пр.

Способ производства круглого сортового проката из конструкционной легированной стали для холодной объемной штамповки крепежных изделий, включающий получение заготовки из стали, содержащей, мас. %:

нагрев заготовки до температуры 1080-1200°С, горячую прокатку с температурой конца прокатки в диапазоне 900-1020°С и регламентируемое охлаждение, при этом охлаждение после прокатки ведут со скоростью 0,1-5°С/с до Тохл=541,1-144,3[С]-94,5[Si]-24,6[Mn]-9,6[Cr]-4,84[Ni]-52,0[Мо]±20°С, последующее охлаждение ведут с произвольной скоростью, затем прокат подвергают сфероидизирующему отжигу при Тотж=688,8+20,4[Si]-13,5[Mn]+17,7[Cr]-13,8[Ni]+6,5[Mo]±10°С.

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2262539C1 |

| УСТРОЙСТВО ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2006 |

|

RU2390432C2 |

| US 5213637 A1, 25.05.1993 | |||

| KR 20030055516 A, 04.07.2003. | |||

Авторы

Даты

2019-01-15—Публикация

2017-12-28—Подача