Изобретение относится к области черной металлургии, а именно, к производству железосодержащих брикетов.

Известен способ получения железосодержащих брикетов из мелкодисперсных оксидов металлов, включающий смешивание мелкодисперсных оксидов металлов с водным раствором жидкого стекла и углеводородами, последующее прессование с получением брикетов, термообработку и вылеживание брикетов (Ожогин В.В. Основы теории и технологии брикетирования измельченного металлургического сырья / В.В. Ожогин. - Мариуполь: - ПГТУ. - 2010. - С.316-318). Недостатком известного способа получения железосодержащих брикетов является низкая степень восстановления мелкодисперсных оксидов металлов.

Наиболее близким по технической сущности и достигаемому результату является способ получения железосодержащих брикетов, включающий смешивание железосодержащих материалов с водным раствором жидкого стекла и отработанным минеральным маслом, и последующее прессование с получением брикетов (RU №2198940, МПКС22 В 1/242 (2000.01),_опубл. 20.02.2003).

Недостатком известного способа получения железосодержащих брикетов является низкая степень восстановления мелкодисперсных оксидов металлов из-за неэффективной поровой и минеральной структуры брикетов.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении степени восстановления и в организации более эффективного процесса структурообразования брикетируемой массы с созданием зон повышенной восстановимости и получении железосодержащих брикетов с эффективной поровой и минеральной структурой, увеличивающей реакционную способность брикетов.

Существующая техническая проблема решается тем, что в известном способе получения железосодержащих брикетов, включающем смешивание железосодержащих материалов с водным раствором жидкого стекла и отработанным минеральным маслом, и последующее прессование с получением брикетов, согласно изобретению первоначально водный раствор жидкого стекла смешивают с измельченными структурообразующими добавками, увлажненные структурообразующие добавки смешивают с отработанным минеральным маслом и железосодержащими материалами, выдерживают и упрочняют в течение 5-10 часов при температуре 100-150°С с получением структурообразующих добавок с оболочкой на их поверхности из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов, готовят смесь для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, при этом содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10-15%, общее содержание отработанного минерального масла в смеси для прессования - не выше 8%, а соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1-1,9. В качестве структурообразующих добавок используют стеблевые отходы растительного происхождения или искусственно приготовленные продолговатые древесные частицы.

Технический результат, получаемый при использовании изобретения, заключается в организации более эффективного процесса структурообразования брикетируемой массы с созданием зон повышенной восстановимости на основе структурообразующих добавок с оболочкой на их поверхности из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов, которые создают разветвленные поровые каналы для проникновения технологических газов. Структурообразующие добавки с оболочкой формируются путем смешивания структурообразующих добавок на основе измельченных стеблевых отходов растительного происхождения или искусственно приготовленных продолговатых (удлиненных) древесных частиц с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами. Полученные структурообразующие добавки с оболочкой содержат повышенное количество отработанного минерального масла (10- 15%), что при последующей термообработке формирует высокую степень восстановления железосодержащих материалов. Первоначально структурообразующие добавки с оболочкой на их поверхности из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов обладают низкой вязкостью и твердостью, поэтому их выдерживают и упрочняют в течение 5-10 часов в отдельном бункере при температуре 100-150°С.После упрочнения на их поверхности располагается прочная оболочка из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов. Выдержка и упрочнение структурообразующих добавок с оболочкой необходимы для исключения разрушения оболочки в процессе прессования брикетируемой массы. Полученные брикеты на основе структурообразующих добавок с оболочкой характеризуются повышенной прочностью и имеют зоны с повышенной степенью восстановления. Чтобы обеспечить повышенную прочность структурообразующих добавок с оболочкой, необходимо обеспечить их выдержку и упрочнение в течение 5-10 часов при температуре 100-150°С.Если выдержка и упрочнение структурообразующих добавок с оболочкой будет происходить менее 5 часов, то оболочка на основе водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов не успеет затвердеть и упрочниться. В процессе брикетирования она может разрушиться и эффективная зональная структура брикета с повышенной степенью восстановления не сформируется.

Если выдержка и отверждение структурообразующих добавок с оболочкой будет продолжаться более 10 часов, то в этом случае снижается экономичность способа получения брикетов, что противоречит задаче изобретения.

Если выдержка и упрочнение структурообразующих добавок с оболочкой будет проходить при температуре менее 100°С, то влага из смеси не успеет испариться и оболочка структурообразующих добавок на основе водного раствора жидкого стекла, отработанного минерального масла, железосодержащих материалов не сможет упрочниться. В процессе брикетирования она может разрушиться и рациональная эффективная зональная структура брикета с повышенной степенью восстановления не сформируется. Если выдержка и упрочнение структурообразующих добавок с оболочкой будут проходить при температуре более 150°С, то в этом случае произойдет термическая возгонка отработанного минерального масла, снизится экономичность способа получения брикетов, что противоречит задаче изобретения.

Чтобы обеспечить формирование структурообразующих добавок с оболочкой с более прочной структурой, обеспечивающих повышенную степень восстановления брикетов, необходимо поддерживать содержание отработанного минерального масла в оболочке структурообразующих добавок в пределах 10-15%, а общее содержание отработанного минерального масла в шихтовой смеси не должно превышать 8%. Если содержание отработанного минерального масла в оболочке структурообразующих добавок будет менее 10%, то формирование структурообразующих добавок с оболочкой с упрочненной структурой, обеспечивающих повышенную степень восстановления брикетов, не будет проходить. Если содержание отработанного минерального масла в оболочке структурообразующих добавок будет более 15%, то формирование оболочки структурообразующих добавок с прочной структурой, обеспечивающих повышенную степень восстановления брикетов, потребуетдополнительного количества жидкого стекла в качестве упрочняющей связки, в результате чего снизится экономичность способа получения брикетов, что противоречит задаче изобретения. Если общее содержание отработанного минерального масла в шихтовой смеси будет превышать 8%, то потребуется дополнительное количество жидкого стекла в качестве упрочняющей связки, в результате чего снизится экономичность способа получения брикетов, что также противоречит задаче изобретения.

Чтобы обеспечить затвердевание жидкого стекла в брикетируемой смеси и необходимую прочность брикетов, соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла необходимо поддерживать в пределах 1,1-1,9. Если это соотношение будет менее 1,1, то затвердевание жидкого стекла в брикетируемой смеси и необходимая прочность брикетов не будут достигнуты. Если это соотношение будет более 1,9, то потребуется дополнительное количество жидкого стекла, в результате чего снизится экономичность способа получения брикетов, что противоречит задаче изобретения.

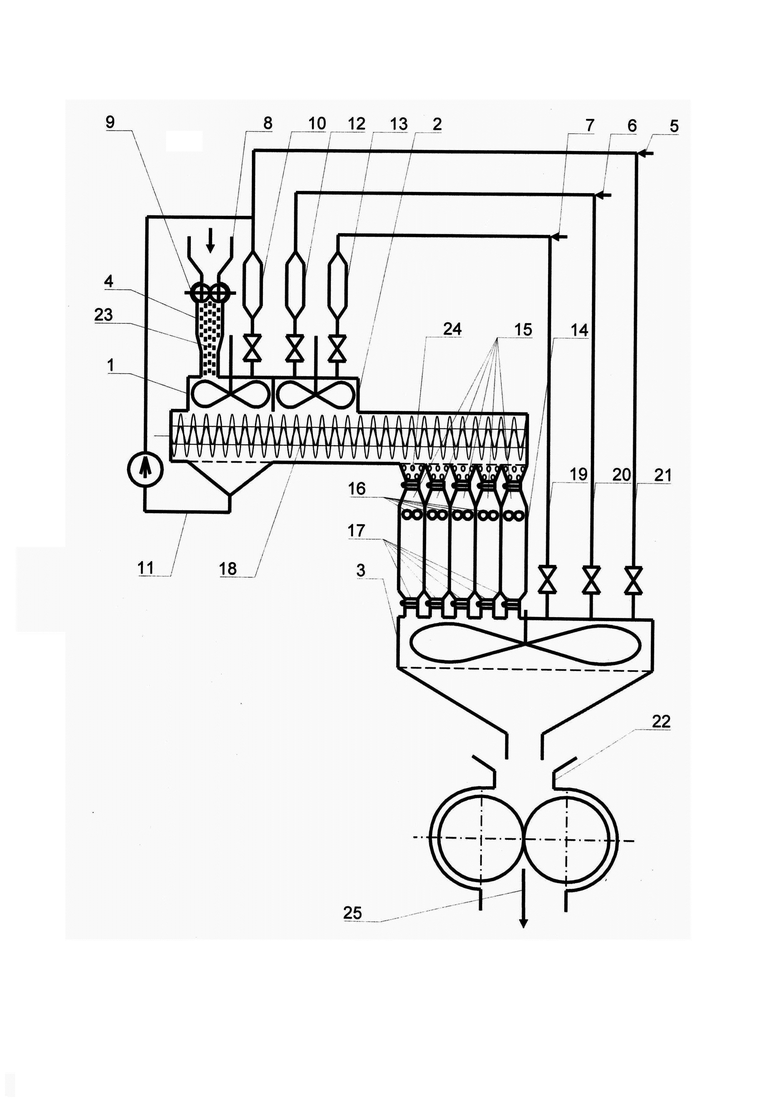

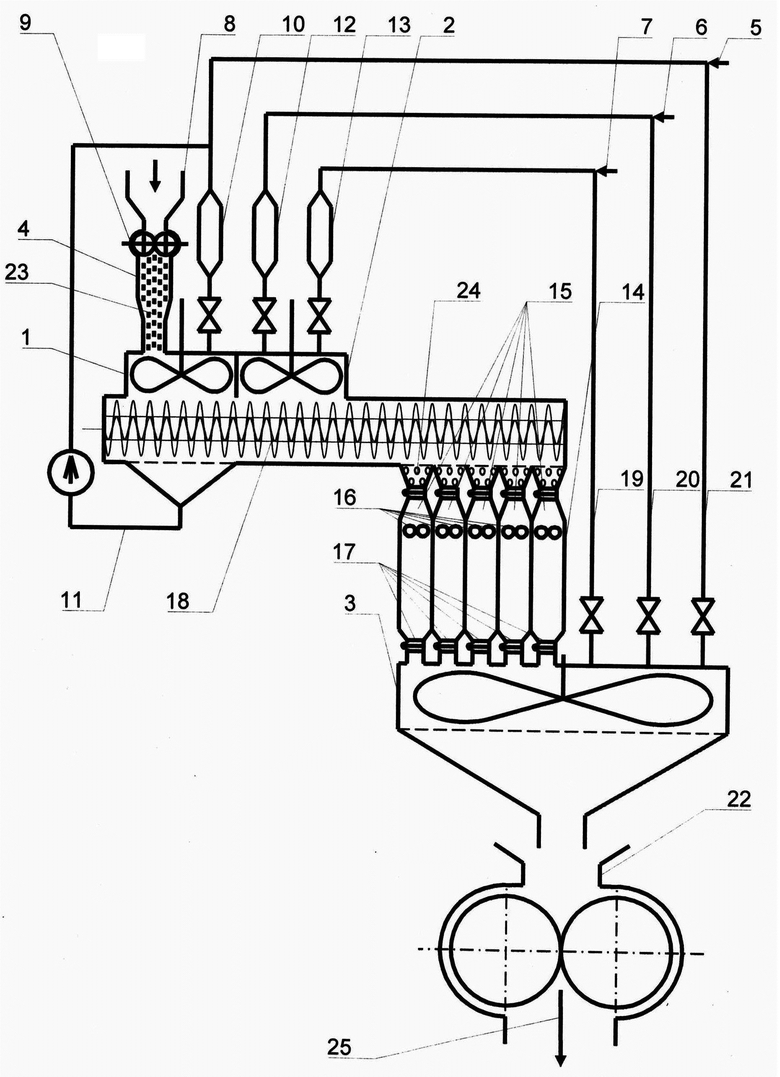

Способ получения брикетов реализуется с помощью устройства, показанного на чертеже. Устройство содержит первичный смеситель 1 с подвижными лопастями (на фигуре не обозначены), вторичный смеситель 2 с подвижными лопастями, основной смеситель 3 с подвижными лопастями, тракт подачи структурообразующих добавок 4, тракт подачи водного раствора жидкого стекла 5, тракт подачи отработанного минерального масла 6, тракт подачи железосодержащих материалов 7. На тракте подачи структурообразующих добавок 4 установлен бункер 8 для загрузки растительного сырья и измельчитель 9. Тракт подачи структурообразующих добавок 4 расположен в верхней части первичного смесителя 1, где дополнительно установлен загрузочный узел водного раствора жидкого стекла 10, а в нижней части расположена дренажная система 11. К первичному смесителю примыкает вторичный смеситель 2, в верхней части которого установлены загрузочные узлы отработанного минерального масла12 и железосодержащих материалов 13. К вторичному смесителю примыкает многосекционный бункер 14, разделенный на секции 15, в каждой из которых установлены трубчатые электронагреватели 16. В нижней части секций 15 расположены течки 17, снабженные запорной арматурой. В нижней части первичного смесителя 1 и вторичного смесителя 2 установлен винтовой шнек 18, который одновременно транспортирует материалы к бункеру 14. Винтовой шнек снабжен приводом (на фигуре не обозначен). Течки 17 секций 15 соединены с основным смесителем 3, в верхней части которого установлены питатели для подачи железосодержащих материалов 19, отработанного минерального масла 20 и водного раствора жидкого стекла 21. В нижней части основного смесителя 3 установлен вальцовый пресс 22. В процессе работы устройства используются структурообразующие добавки 23, формируются структурообразующие добавки с оболочкой 24, состоящей из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов, и готовые брикеты 25.

Способ получения брикетов осуществляется следующим образом. В первичный смеситель 1 из бункера 8 для загрузки растительного сырья через измельчитель 9 и загрузочный тракт 4 подаются измельченные структурообразующие добавки 23 и смешиваются с помощью лопастей с водным раствором жидкого стекла, поступающим из тракта подачи 5 через загрузочный узел 10. Остатки водного раствора жидкого стекла удаляются через дренажную систему 11. После этого структурообразующие добавки 23, увлажненные водным раствором жидкого стекла, с помощью винтового шнека 18 поступают во вторичный смеситель 2, в который из тракта 6 через загрузочный узел 12 подается отработанное минеральное масло, а из тракта 7 через загрузочный узел 13 подаются железосодержащие материалы. На выходе из смесителя 2 образуются структурообразующие добавки с оболочкой 24, состоящей из водного раствора жидкого стекла, железосодержащих материалов и отработанного минерального масла. После этого структурообразующие добавки с оболочкой 24 с помощью винтовогошнека 18 транспортируются к многосекционному бункеру 14, разделенному на секции 15, в каждой из которых установлены трубчатые электоронагреватели 16. В секциях происходит выдержка структурообразующих добавок с оболочкой и их упрочнение в течение 5-10 часов при температуре 100-150°С.После упрочнения структурообразующие добавки с оболочкой 24 по течкам 17, снабженным запорной арматурой, поступают в основной смеситель 3, в который одновременно с помощью питателя 19, соединенного с трактом 5, подается водный раствор жидкого стекла, с помощью питателя 20, соединенного с трактом 6, подается отработанное минеральное масло и с помощью питателя 21, соединенного с трактом 7, подаются железосодержащие материалы. В нижней части основного смесителя 3 образуется брикетируемая масса, состоящая из структурообразующих добавок с оболочкой 24, из железосодержащего материала, увлажненного жидким стеклом и отработанным минеральным маслом. Брикетируемая масса из основного смесителя 3 через загрузочный узел поступает в вальцовый пресс 22, где прессуется с получением брикетов 25.

Пример. Отработку способа получения брикетов проводили на установке, выполненной согласно технической схеме, показанной на чертеже. В качестве структурообразующих добавок использовали растительные частицы, полученные измельчением стеблей обмолоченной пшеницы. Их измельчали на лабораторной дисковой мельнице, после чего отсевом отделяли частицы длиной 1-4 мм. Диаметр частиц составлял 0,2-0,8 мм. После этого структурообразующие добавки массой 75 г загружали в первичный смеситель, в который подавали водный раствор жидкого стекла массой 150 г и перемешивали в течение 2 минут. После этого структурообразующие добавки выгружали на решетку для удаления избытков водного раствора жидкого стекла. Затем структурообразующие добавки, увлажненные водным раствором жидкого стекла, загружали во вторичный смеситель, в который подавали отработанное минеральное маслов количестве 130 г и железосодержащий материал в количестве 700 г и перемешивали в течение 2 минут. В качестве железосодержащего материала использовали железорудный концентрат Тейского месторождения с содержанием Fe=63% и средним размером частиц 68 мкм. После этого полученные структурообразующие добавки с оболочкой загружали в сушильный шкаф, где их упрочняли в течение 5 часов при температуре 150°С. После упрочнения структурообразующие добавки с оболочкой повторно загружали в смеситель, подавали в него железосодержащие материалы в количестве 950 г, отработанное минеральное масло в количестве 30 г, водный раствор жидкого стекла в количестве 100 г и перемешивали в течение 2 минут.После этого полученную смесь прессовали на лабораторном прессе типа КЗФ и получали цилиндрические брикеты диаметром 15 мм и высотой 15 мм.

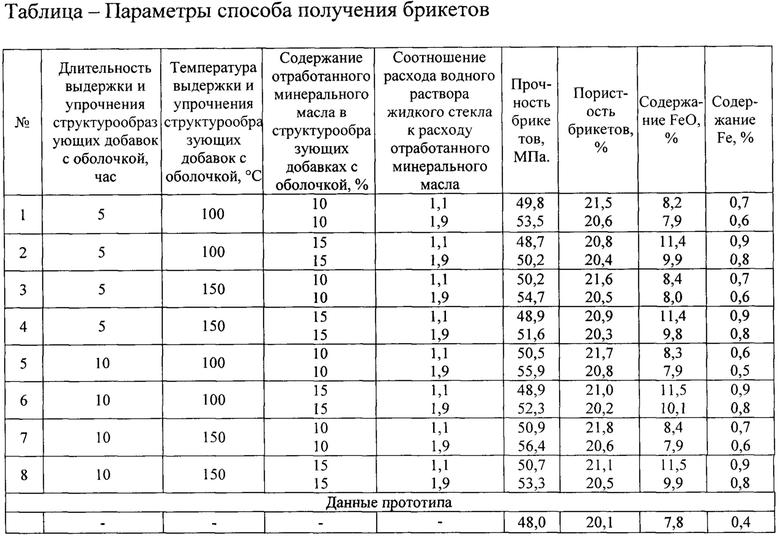

Для подготовки брикетов к использованию в производстве согласно действующим ГОСТам, готовые брикеты выдерживали при температуре 25°С в течение 24 часов. Все брикеты делили на две части. После этого у первой части брикетов определяли прочность на сжатие и рассчитывали пористость. Оставшуюся часть брикетов обжигали в контролируемой среде при температуре 1000°С в течение 20 минут, определяли минералогический и химический состав. Степень восстановления железосодержащих брикетов определяли по содержанию свободного железа. Результаты экспериментов и расчетов для заявленного способа получения железосодержащих брикетов представлены в таблице.

Как видно из приведенных данных, способ получения железосодержащих брикетов, основанный на использовании структурообразующих добавок с оболочкой, которые формируются путем смешивания структурообразующих добавок на основе измельченных стеблевых отходов растительного происхождения или искусственно приготовленных продолговатых (удлиненных) древесных частиц с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, позволяет повысить восстановимость по содержанию железа на 0,2-0,5% (абc), и увеличить прочность брикетов на 1,45-11,7% (отн.). Способ позволяет создать эффективную поровую и минеральную структуру, увеличивающую реакционную способность брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железосодержащих брикетов | 2024 |

|

RU2827013C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ЭКСТРУЗИОННОГО (БРЭКСа) ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2012 |

|

RU2506325C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕЛКОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2001 |

|

RU2198940C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| БРИКЕТ ДЛЯ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2403295C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

Изобретение относится к области черной металлургии, а именно к производству железосодержащих брикетов. Железосодержащие материалы смешивают с водным раствором жидкого стекла и отработанным минеральным маслом и прессуют с получением брикетов. Первоначально водный раствор жидкого стекла смешивают с измельченными структурообразующими добавками, увлажненные структурообразующие добавки смешивают с отработанным минеральным маслом и железосодержащими материалами, выдерживают и упрочняют в течение 5-10 часов при температуре 100-150°С с получением структурообразующих добавок с оболочкой на их поверхности из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов. Готовят смесь для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами. Содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10-15%, общее содержание отработанного минерального масла в смеси для прессования - не выше 8%, а соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1-1,9. Изобретение обеспечивает повышение восстановимости по содержанию железа и увеличение прочности брикетов. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения железосодержащих брикетов, включающий смешивание железосодержащих материалов с водным раствором жидкого стекла и отработанным минеральным маслом и последующее прессование с получением брикетов, отличающийся тем, что первоначально водный раствор жидкого стекла смешивают с измельченными структурообразующими добавками, увлажненные структурообразующие добавки смешивают с отработанным минеральным маслом и железосодержащими материалами, выдерживают и упрочняют в течение 5-10 часов при температуре 100-150°С с получением структурообразующих добавок с оболочкой на их поверхности из водного раствора жидкого стекла, отработанного минерального масла и железосодержащих материалов, готовят смесь для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, при этом содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10-15%, общее содержание отработанного минерального масла в смеси для прессования - не выше 8%, а соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1-1,9.

2. Способ по п. 1, отличающийся тем, что в качестве структурообразующих добавок используют стеблевые отходы растительного происхождения.

3. Способ по п. 1, отличающийся тем, что в качестве структурообразующих добавок используют искусственно приготовленные продолговатые древесные частицы.

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕЛКОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2001 |

|

RU2198940C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2010 |

|

RU2441925C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2138566C1 |

| JP 57054232 A, 31.03.1982 | |||

| СПОСОБ ДИАГНОСТИКИ СТЕПЕНИ ТЯЖЕСТИ СИНДРОМА ВЕГЕТАТИВНОЙ ДИСТОНИИ | 2003 |

|

RU2258458C2 |

| DE 60215398 D1, 23.11.2006. | |||

Авторы

Даты

2024-03-01—Публикация

2023-03-22—Подача