Изобретение относится к области черной металлургии, а именно к производству железосодержащих брикетов.

Известен способ получения железосодержащих брикетов из мелкодисперсных оксидов металлов, включающий смешивание мелкодисперсных оксидов металлов с водным раствором жидкого стекла и углеводородами, последующее прессование с получением брикетов, термообработку и вылеживание брикетов (Ожогин В.В. Основы теории и технологии брикетирования измельченного металлургического сырья / В.В. Ожогин – Мариуполь: – ПГТУ. – 2010. – С. 316–318). Недостатком известного способа получения железосодержащих брикетов является низкая степень восстановления мелкодисперсных оксидов металлов.

Наиболее близким по технической сущности и достигаемому результату является способ получения железосодержащих брикетов, включающий смешивание водного раствора жидкого стекла с измельченными структурообразующими добавками, последующее смешивание увлажненных структурообразующих добавок с отработанным минеральным маслом и железосодержащими материалами, выдержку и упрочнение в течение 5–10 часов при температуре 100–150 °С с получением структурообразующих добавок с оболочкой на их поверхности, приготовление смеси для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, последующее прессование с получением брикетов, при этом содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10–15 %, с общим содержанием отработанного минерального масла в смеси для прессования - не выше 8 %, соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1–1,9 (RU № 2814587, МПК C22B 1/24, опубл. 01.03.2024, Б.И №7).

Недостатками известного способа получения железосодержащих брикетов являются: не достаточно высокая степень восстановления мелкодисперсных оксидов металлов из-за низкой восстановительной способности структурообразующих добавок с оболочкой, поскольку часть отработанного минерального масла, имеющего низкую вязкость, вытекает из структуры и снижает его содержание, и малый выход годных брикетов из-за слипаемости между собой структурообразующих добавок с оболочкой в процессе выдержки и затвердевания, обусловленной этой же причиной.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении степени восстановления мелкодисперсных оксидов металлов и в увеличении выхода годных брикетов за счет устранения слипаемости структурообразующих добавок с оболочкой в процессе выдержки и затвердевания.

Существующая техническая проблема решается тем, что в известном способе получения железосодержащих брикетов, включающем смешивание водного раствора жидкого стекла с измельченными структурообразующими добавками, последующее смешивание увлажненных структурообразующих добавок с отработанным минеральным маслом и железосодержащими материалами, выдержку и упрочнение в течение 5–10 часов при температуре 100–150 0С с получением структурообразующих добавок с оболочкой на их поверхности, приготовление смеси для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, последующее прессование с получением брикетов, при этом содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10–15 %, с общим содержанием отработанного минерального масла в смеси для прессования - не выше 8 %, соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1–1,9, согласно изобретению отработанное минеральное масло, подаваемое на формирование оболочки увлажненных структурообразующих добавок, сгущают путем смешивания его с угольной мелочью крупностью 0,05–1,5 мм в количестве 5–20 % от его расхода, а в процессе выдержки и упрочнения в многосекционном бункере структурообразующие добавки с оболочкой на их поверхности с водным раствором жидкого стекла, сгущенным отработанным минеральным маслом и железосодержащими материалами равномерно перемешивают механическим рыхлителем.

Технический результат, получаемый при использовании изобретения, заключается в уменьшении вытекания отработанного минерального масла (ОММ) из оболочки структурообразующих добавок за счет сгущения ОММ угольной мелочью, что позволяет повысить степень восстановления мелкодисперсных оксидов металлов, и в устранении слипаемости между собой структурообразующих добавок с оболочкой, за счет равномерного перемешивания в процессе выдержки и упрочнения в многосекционном бункере, что позволяет увеличить выход годных брикетов.

Уменьшение вытекания отработанного минерального масла из оболочки структурообразующих добавок достигается путем его сгущения. Сгущение ОММ обеспечивается введением в его состав угольной мелочи крупностью 0,05–1,5 мм в количестве 5–20 % от его расхода. Угольная мелочь является эффективным сгустителем ОММ и, одновременно, восстановителем. Введение этого количества угольной мелочи в состав ОММ и оболочку структурообразующих добавок одновременно повышает восстановительный потенциал брикетируемой массы, что увеличивает степень восстановления мелкодисперсных оксидов металлов. Уменьшение слипаемости структурообразующих добавок с оболочкой в процессе их выдержки и упрочнения в многосекционном бункере достигается равномерным их перемешиванием механическим рыхлителем. Механическое рыхление слоя структурообразующих добавок с оболочкой позволяет исключить точечные контакты между ними, исключить образование спеков, и облегчить их выдачу из секций многосекционного бункера. Тем самым достигается повышенный выход кондиционных брикетов после брикетирования.

Отработанное минеральное масло, подаваемое на формирование оболочки структурообразующих добавок, сгущают путем смешивания с угольной мелочью крупностью 0,05–1,5 мм в количестве 5–20 % от его расхода. Если крупность угольной мелочи будет менее 0,05 мм, то существенно возрастают затраты на измельчение и помол угля, что увеличивает себестоимость брикетов и противоречит задаче изобретения. Если крупность угольной мелочи будет более 1,5 мм, то такие частицы оказывают минимальное влияние на сгущение ОММ, что не в полной мере устраняет вытекание ОММ из оболочки структурообразующих добавок и противоречит задаче изобретения.

Увеличение выхода годных брикетов достигается устранением слипаемости структурообразующих добавок с оболочкой между собой в процессе выдержки и затвердевания в рабочем пространстве многосекционного бункера. Часть этой проблемы решается путем введения в состав оболочки ОММ, сгущенного угольной мелочью, на стадии ее формирования. Вторая часть проблемы решается равномерным перемешиванием слоя упрочненных структурообразующих добавок с оболочкой механическим рыхлителем, установленным внутри каждой секции бункера. Механический рыхлитель выполняют в форме металлического шнекового винта, который вращается с частотой 1–5 оборотов в минуту и устраняет образование спеков в процессе выдержки и упрочнения структурообразующих добавок с оболочкой.

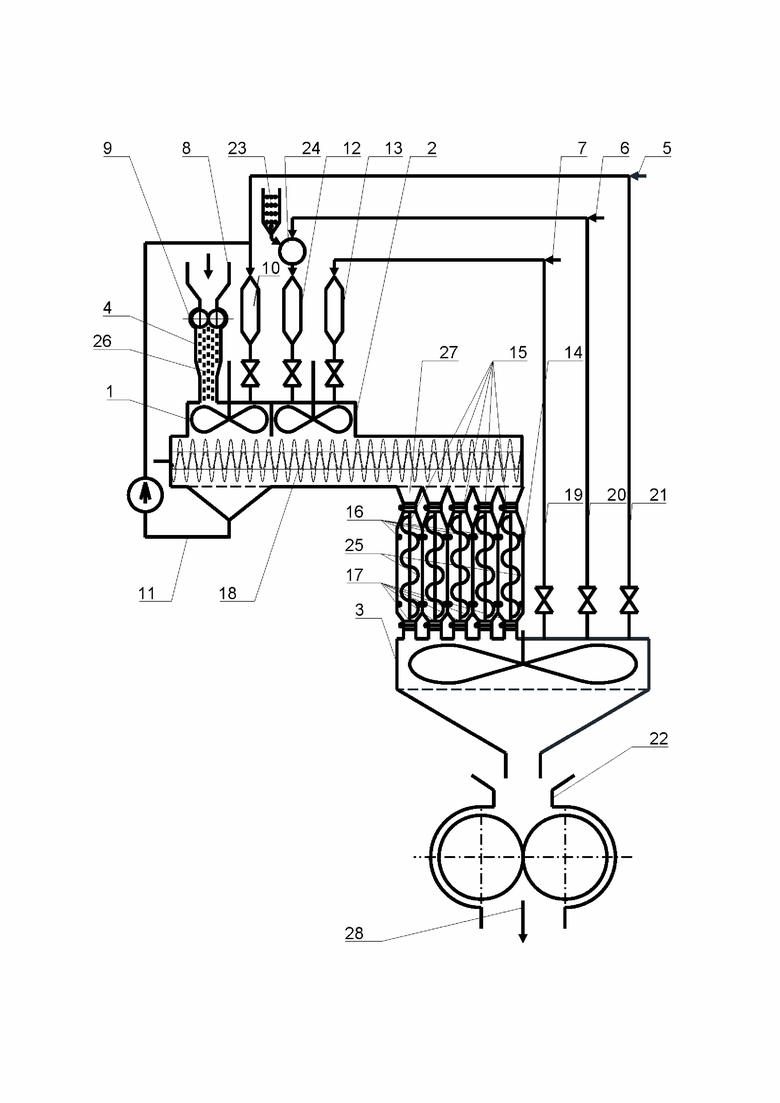

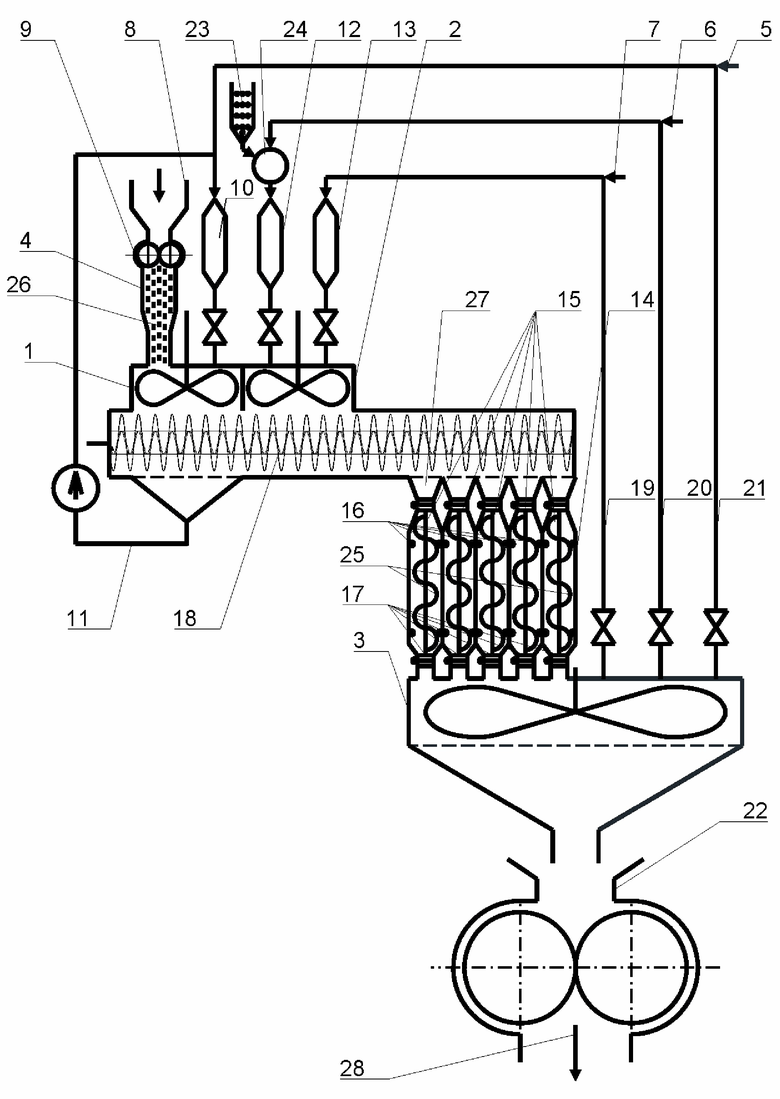

Способ получения железосодержащих брикетов реализуется с помощью устройства, показанного на чертеже.

Устройство содержит первичный смеситель 1 с подвижными лопастями (на чертеже не обозначены), вторичный смеситель 2 с подвижными лопастями, основной смеситель 3 с подвижными лопастями, тракт подачи структурообразующих добавок 4, тракт подачи водного раствора жидкого стекла 5, тракт подачи отработанного минерального масла 6, тракт подачи железосодержащих материалов 7. На тракте подачи структурообразующих добавок 4 установлен бункер 8 для загрузки растительного сырья и измельчитель 9. Тракт подачи структурообразующих добавок 4 расположен в верхней части первичного смесителя 1, где дополнительно установлен загрузочный узел водного раствора жидкого стекла 10, а в нижней части расположена дренажная система 11. К первичному смесителю примыкает вторичный смеситель 2, в верхней части которого установлены загрузочные узлы отработанного минерального масла 12 и железосодержащих материалов 13. К вторичному смесителю примыкает многосекционный бункер 14, разделенный на секции 15, в каждой из которых установлены трубчатые электронагреватели 16. В нижней части секций 15 расположены течки 17, снабженные запорной арматурой. В нижней части первичного смесителя 1 и вторичного смесителя 2 установлен винтовой шнек 18, который одновременно транспортирует материалы к многосекционному бункеру 14. Винтовой шнек снабжен приводом (на чертеже не обозначен). Течки 17 секций 15 соединены с основным смесителем 3, в верхней части которого установлены питатели для подачи железосодержащих материалов 19, отработанного минерального масла 20 и водного раствора жидкого стекла 21. В нижней части основного смесителя 3 установлен вальцовый пресс 22.

Для сгущения ОММ на его тракте установлен бункер 23 для угольной мелочи, сгуститель 24 для смешивания угольной мелочи и ОММ. Угольная мелочь предварительно приготовлена с помощью дробильного и мельничного оборудования (на чертеже не показано). Внутри каждой секции 15 устанавливают вращающиеся механические рыхлители 25, выполненные, например, в форме шнекового винта. Они снабжены электроприводами (на чертеже не показано) для рыхления упрочненных материалов внутри секции 15 в процессе выдержки и упрочнения. В процессе работы устройства используются структурообразующие добавки 26, формируются структурообразующие добавки с оболочкой 27, состоящей из водного раствора жидкого стекла, сгущенного отработанного минерального масла, содержащего угольную мелочь, и железосодержащих материалов, и готовые брикеты 28.

Способ получения брикетов осуществляется следующим образом. Из бункера 8 растительное сырье поступает в измельчитель 9, где формируются структурообразующие добавки 26. Через загрузочный тракт 4 структурообразующие добавки 26 направляют в первичный смеситель 1, где они смешиваются лопастями с водным раствором жидкого стекла, поступающим из тракта подачи 5 через загрузочный узел 10. Остатки водного раствора жидкого стекла удаляются через дренажную систему 11. Затем готовится сгущенное отработанное минеральное масло, для чего в сгуститель 24 одновременно подают ОММ из тракта 6 и угольную мелочь из бункера 23.

После этого структурообразующие добавки 26, увлажненные водным раствором жидкого стекла, с помощью винтового шнека 18 поступают во вторичный смеситель 2, в который из сгустителя 24 через загрузочный узел 12 подается сгущенное отработанное минеральное масло, а из тракта 7 через загрузочный узел 13 подаются железосодержащие материалы. На выходе из смесителя 2 образуются структурообразующие добавки с оболочкой 27, состоящей из водного раствора жидкого стекла, сгущенного отработанного минерального масла и железосодержащих материалов. После этого структурообразующие добавки с оболочкой 27 с помощью винтового шнека 18 транспортируются к многосекционному бункеру 14, разделенному на секции 15, в каждой из которых установлены трубчатые электронагреватели 16. В секциях происходит выдержка структурообразующих добавок с оболочкой и их упрочнение в течение 5–10 часов при температуре 100–150 °C. Внутри каждой секции 15 вращаются механические рыхлители 25, снабженные электроприводом. В процессе выдержки и упрочнения они рыхлят внутри секций 15 находящиеся там структурообразующие добавки с оболочкой, состоящей из водного раствора жидкого стекла, сгущенного отработанного минерального масла и железосодержащих материалов, и исключают их слипание.

После упрочнения структурообразующие добавки с оболочкой, состоящей из водного раствора жидкого стекла, сгущенного отработанного минерального масла и железосодержащих материалов, по течкам 17, снабженным запорной арматурой, поступают в основной смеситель 3, в который одновременно с помощью питателя 19, соединенного с трактом 5, подают водный раствор жидкого стекла, с помощью питателя 20, соединенного с трактом 6, подают отработанное минеральное масло и с помощью питателя 21, соединенного с трактом 7, подают железосодержащие материалы. В результате, после смешивания всех составляющих, в нижней части основного смесителя 3 образуется брикетируемая масса, которая через загрузочный узел поступает в вальцовый пресс 22, где прессуется с получением брикетов 28.

Пример. Отработку способа получения железосодержащих брикетов проводили на установке, выполненной согласно технической схеме, показанной на чертеже. В качестве структурообразующих добавок использовали растительные частицы, полученные измельчением стеблей обмолоченной пшеницы. Их измельчали на лабораторной дисковой мельнице, после чего отсевом отделяли частицы длиной 1–4 мм. Диаметр частиц составлял 0,2–0,8 мм. Затем на щековой дробилке готовили угольную мелочь, после чего с помощью лабораторных сит отделяли частицы угля крупностью 0,05–1,5 мм. Затем готовили сгущенное отработанное минеральное масло, для чего в сгуститель барабанного типа одновременно подавали ОММ из тракта и угольную мелочь в количестве 20 г. После этого структурообразующие добавки массой 75 г загружали в первичный смеситель, в который подавали водный раствор жидкого стекла массой 150 г и перемешивали в течение 2 минут. После этого увлажненные структурообразующие добавки выгружали на решетку для удаления избытков водного раствора жидкого стекла. Затем увлажненные структурообразующие добавки загружали во вторичный смеситель, в который подавали сгущенное отработанное минеральное масло в количестве 150 г и железосодержащий материал в количестве 700 г и перемешивали в течение 2 минут. В качестве железосодержащего материала использовали железорудный концентрат Тейского месторождения с содержанием Fe=63 % и средним размером частиц 68 мкм. После этого полученные структурообразующие добавки с оболочкой, состоящей из водного раствора жидкого стекла, сгущенного отработанного минерального масла и железосодержащих материалов, загружали в цилиндрический бункер, снабженный шнековым винтом, и устанавливали в сушильный шкаф, где их упрочняли и выдерживали в течение 5 часов при температуре 150 °C. Частота вращения шнекового винта составляла 5 об/мин.

После упрочнения структурообразующие добавки с оболочкой, состоящей из водного раствора жидкого стекла, сгущенного отработанного минерального масла и железосодержащих материалов, повторно загружали в смеситель, подавали в него железосодержащие материалы в количестве 950 г, отработанное минеральное масло в количестве 30 г, водный раствор жидкого стекла в количестве 100 г и перемешивали в течение 2 минут. После этого полученную смесь прессовали на лабораторном прессе типа КЗФ и получали цилиндрические брикеты диаметром 15 мм и высотой 15 мм.

Для подготовки брикетов к использованию в производстве согласно действующим ГОСТам, готовые брикеты выдерживали при температуре 25 °C в течение 24 часов. Все брикеты делили на две части. После этого у первой части брикетов определяли прочность на сжатие и рассчитывали пористость. Выход годных брикетов определяли по величине прочности, превышающей 40 МПа. Оставшуюся часть брикетов обжигали в контролируемой среде при температуре 1000 °C в течение 20 минут, определяли минералогический и химический состав. Степень восстановления железосодержащих брикетов определяли по содержанию свободного железа. Результаты экспериментов и расчетов для заявленного способа получения железосодержащих брикетов представлены в таблице.

Таблица – Параметры способа получения железосодержащих брикетов

Как видно из приведенных данных, способ получения железосодержащих брикетов, основанный на том, что отработанное минеральное масло, подаваемое на формирование оболочки структурообразующих добавок, сгущают путем смешивания с угольной мелочью крупностью 0,05–1,5 мм в количестве 5–20 % от его расхода, а в процессе выдержки и упрочнения структурообразующих добавок с оболочкой их равномерно перемешивают механическим рыхлителем, позволяет повысить восстановимость по содержанию железа на 0,2–0,6 % (абс.) и увеличить выход годных брикетов на 0,3–3,7 % (абс.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ | 2023 |

|

RU2814587C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| Способ компактирования мелкодисперсных железосодержащих материалов для металлургического передела | 2024 |

|

RU2834776C1 |

| ЛИНИЯ БРИКЕТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2495943C1 |

| Брикет железоуглеродсодержащий и способ его получения | 2021 |

|

RU2784160C1 |

| ФОРМОВАННОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2131449C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) МЕТАЛЛИЧЕСКИЙ | 2012 |

|

RU2502812C2 |

Изобретение относится к области черной металлургии, а именно к производству железосодержащих брикетов. Водный раствор жидкого стекла смешивают с измельченными структурообразующими добавками и далее со сгущенным отработанным минеральным маслом угольной мелочью крупностью 0,05-1,5 мм в количестве 5-20 % от его расхода и железосодержащими материалами. Осуществляют выдержку и упрочнение в течение 5-10 часов при температуре 100-150 °С с равномерным перемешиванием и получением структурообразующих добавок с оболочкой на их поверхности, приготовление смеси для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, и прессование с получением брикетов. Содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10-15 %, с общим содержанием отработанного минерального масла в смеси для прессования - не выше 8 %, а соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1-1,9. Изобретение обеспечивает уменьшение вытекания отработанного минерального масла, что позволяет повысить степень восстановления мелкодисперсных оксидов металлов, и устранение слипаемости между собой структурообразующих добавок с оболочкой. 1 ил., 1 табл., 1 пр.

Способ получения железосодержащих брикетов, включающий смешивание водного раствора жидкого стекла с измельченными структурообразующими добавками, последующее смешивание увлажненных структурообразующих добавок с отработанным минеральным маслом и железосодержащими материалами, выдержку и упрочнение в течение 5-10 часов при температуре 100-150 °C с получением структурообразующих добавок с оболочкой на их поверхности, приготовление смеси для прессования путем смешивания полученных упрочненных структурообразующих добавок с оболочкой с водным раствором жидкого стекла, отработанным минеральным маслом и железосодержащими материалами, последующее прессование с получением брикетов, при этом содержание отработанного минерального масла в структурообразующих добавках с оболочкой поддерживают в пределах 10-15 %, с общим содержанием отработанного минерального масла в смеси для прессования – не выше 8 %, соотношение расхода водного раствора жидкого стекла к расходу отработанного минерального масла в смеси поддерживают в пределах 1,1-1,9, отличающийся тем, что отработанное минеральное масло, подаваемое на формирование оболочки увлажненных структурообразующих добавок, сгущают путем смешивания его с угольной мелочью крупностью 0,05-1,5 мм в количестве 5-20 % от его расхода, а в процессе выдержки и упрочнения в многосекционном бункере структурообразующие добавки с оболочкой на их поверхности с водным раствором жидкого стекла, сгущенным отработанным минеральным маслом и железосодержащими материалами равномерно перемешивают механическим рыхлителем.

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ | 2023 |

|

RU2814587C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕЛКОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2001 |

|

RU2198940C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2138566C1 |

| JP 57054232 A, 31.03.1982 | |||

| СПОСОБ ДИАГНОСТИКИ СТЕПЕНИ ТЯЖЕСТИ СИНДРОМА ВЕГЕТАТИВНОЙ ДИСТОНИИ | 2003 |

|

RU2258458C2 |

| DE 60215398 D1, 23.11.2006. | |||

Авторы

Даты

2024-09-19—Публикация

2024-04-02—Подача