ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта международная заявка утверждает преимущество Японской Патентной Заявки № 2020-040431, поданной 10 марта 2020 года в Патентное ведомство Японии, и полное содержание Японской Патентной Заявки № 2020-040431 включено здесь ссылкой.

Область техники, к которой относится изобретение

[0002] Настоящее изобретение относится к структуре узла крепления, и к способу нанесения декоративных ламинатов.

Уровень техники

[0003] Декоративные ламинаты из термореактивной смолы, такие как меламиновые декоративные ламинаты, являются общеизвестными. Декоративные ламинаты из термореактивной смолы широко применяются в качестве материалов для отделки интерьеров на горизонтальных поверхностях, таких как верхние панели и прилавки, и на вертикальных поверхностях, таких как поверхности стен. Декоративные ламинаты из термореактивной смолы создают затруднения для крепления на базовом материале посредством гвоздей, винтов или тому подобных, когда их наносят. По этой причине декоративные ламинаты из термореактивной смолы наносили на базовые материалы с использованием клея. В качестве соответствующей конфигурации нанесения Заявитель раскрывает в Патентном Документе 1 структуру узла крепления декоративных ламинатов, для которых применяют как двустороннюю липкую ленту, так и эластичный клей.

Декоративные ламинаты проявляют значительное изменение размеров. Когда соседние декоративные ламинаты приходят в состояние примыкания к узлу крепления, декоративные ламинаты иногда отслаиваются друг от друга на участках, где декоративные ламинаты состыкованы. Для разрешения этой проблемы было предложено создание стыка между декоративными ламинатами в виде конструкции с неплотным прилеганием, и заполнение стыка соединителем, образованным из винилхлоридной смолы, как показано в Патентном Документе 2.

Список цитированной литературы

Патентная литература

[0004] PTL 1: Патентный Документ 1: Публикация Китайской нерассмотренной патентной заявки № 1955425

PTL 2: Патентный Документ 2: Публикация Японской нерассмотренной патентной заявки № H10-61144A

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0005] Однако согласно традиционным структурам узлов крепления, раскрытым в Патентном Документе 1, двусторонняя липкая лента создает ослабленную прочность сцепления. Проблема состоит в том, что декоративный ламинат соскальзывает вниз под собственным весом, даже если пытаются временно присоединить декоративный ламинат к базовому материалу. Прочность сцепления проявляет тенденцию ослабевать во время низкотемпературного периода времени, в частности, зимой.

Декоративный ламинат проявляет значительное изменение размеров, которое также создает такую проблему, что декоративный ламинат не может быть закреплен на базовом материале двусторонней липкой лентой, утрачивающей прочность сцепления, когда в декоративном ламинате происходит деформация.

[0006] Кроме того, существует такая проблема, что малоразмерный декоративный ламинат может быть обработан одним человеком во время работ по укладке, тогда как чем больший размер имеет декоративный ламинат, тем больше труда и времени потребуются для точного размещения, для исполнения которого дополнительно станут нужны два или более человек. В дополнение, когда разрезают крупноразмерный декоративный ламинат, резка декоративного ламината приводит к ухудшению точности размера, что обусловливает затруднение в отделке поверхности разреза в форме прямой линии. Тем самым это приводит к такой проблеме, что участок стыка, образованный неплотным соединением, не получается в виде прямой линии.

[0007] Настоящее изобретение обсуждается с учетом вышеупомянутых обстоятельств. Желательно создание структуры узла крепления и способа нанесения декоративных ламинатов, которые обеспечивают возможность укладки декоративных ламинатов на базовом материале с легкостью и достижением чистовой отделки.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ

[0008] Настоящее изобретение представляет структуру узла крепления декоративных ламинатов, включающих по меньшей мере два спаренных декоративных ламината, присоединенных к базовому материалу. Спаренные декоративные ламинаты могут быть использованы для вертикальной поверхности.

Каждый из по меньшей мере двух спаренных декоративных ламинатов имеет двустороннюю липкую ленту, наклеенную на наружную периферическую часть на задней стороне декоративного ламината, и двустороннюю липкую ленту, наклеенную на внутреннюю часть по направлению внутрь от наружной периферической части с образованием секции. Эластичный клей нанесен снаружи двусторонней липкой ленты для наружной периферической области на задней стороне. Эластичный клей также нанесен внутри секции, образованной двусторонней липкой лентой на внутренней части.

По меньшей мере два спаренных декоративных ламината закреплены на базовом материале на их соответствующих задних сторонах, в то же время будучи на расстоянии друг от друга.

Двусторонняя липкая лента имеет совокупную толщину от 0,03 до 10 мм, и имеет адгезионную прочность от 3 до 30 Н/20 мм при температуре 23ºС, или имеет адгезионную прочность от 1 до 20 Н/20 мм при температуре 0ºС, согласно испытанию на 90-градусное отслаивание на основе стандарта JIS Z 0237. Кроме того, настоящее изобретение представляет способ нанесения декоративных ламинатов на базовый материал с получением вышеуказанной структуры узла крепления декоративных ламинатов. Способ включает следующие стадии от (A) до (D):

(A) разрезания одного декоративного ламината из по меньшей мере двух спаренных декоративных ламинатов с приданием заданного размера, с использованием элемента, который имеет прямоугольную форму в виде сверху, причем элемент включает перепад по высоте в виде одной ступеньки, имея верхнюю планарную часть, нижнюю планарную часть и боковую стенку;

(B) наклеивания двусторонней липкой ленты на наружную периферическую часть на задней стороне одного декоративного ламината, полученного при разрезании (А), и наклеивания двусторонней липкой ленты на внутреннюю часть по направлению внутрь от наружной периферической части с образованием секции, и нанесения эластичного клея снаружи двусторонней липкой ленты для наружной периферической части на задней стороне, и нанесения эластичного клея внутри секции, образованной двусторонней липкой лентой для внутренней части;

(C) присоединения вакуумного подъемника к передней поверхности одного декоративного ламината, полученного в стадии наклеивания (В), и прижатия задней стороны к базовому материалу, тем самым фиксируя один декоративный ламинат на базовом материале; и

(D) обработки другого декоративного ламината из по меньшей мере двух спаренных декоративных ламинатов таким же образом, как в вышеуказанных стадиях (A), (B), и (C), и крепления другого декоративного ламината на базовом материале с промежутком, образованным между одним декоративным ламинатом и другим декоративным ламинатом.

РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0009] Соответственно структуре узла крепления декоративных ламинатов согласно настоящему изобретению, каждый из декоративных ламинатов временно фиксируют на базовом материале надлежащим образом. Поэтому нет вероятности возникновения проблемы, пока эластичный клей не будет отвержден, например, предотвращено соскальзывание декоративного ламината вниз под собственным весом.

Даже когда декоративный ламинат проявляет значительное изменение размера, и происходит деформация декоративного ламината, эластичный клей поглощает изменение размера декоративного ламината. Поэтому можно зафиксировать декоративный ламинат на базовом материале, сокращая деформацию декоративного ламината.

В соответствии со способом нанесения декоративных ламинатов согласно настоящему изобретению, каждый декоративный ламинат имеет улучшенную точность размера, когда разрезан. В результате можно провести отделку поверхности разреза в форме прямой линии.

Краткое описание чертежей

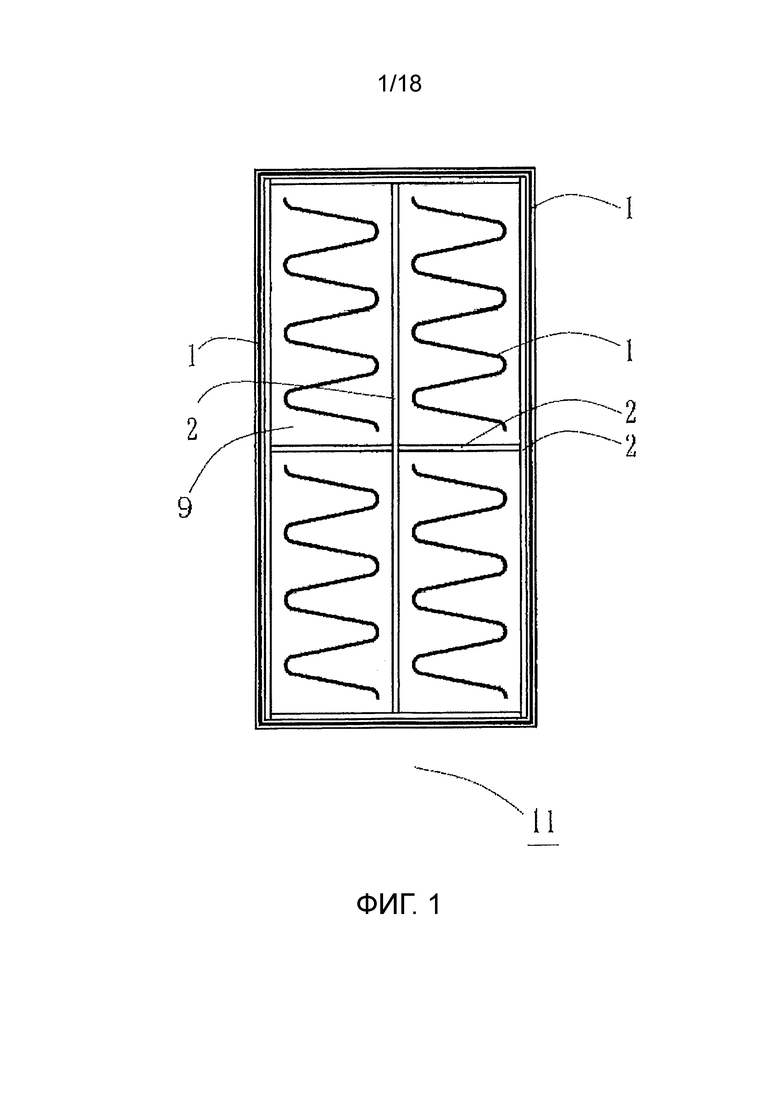

[0010] ФИГ. 1 представляет вид сверху декоративного ламината, имеющего четыре секции, причем декоративный ламинат имеет двусторонние липкие ленты, наклеенные на его заднюю сторону, и эластичный клей, нанесенный на заднюю сторону.

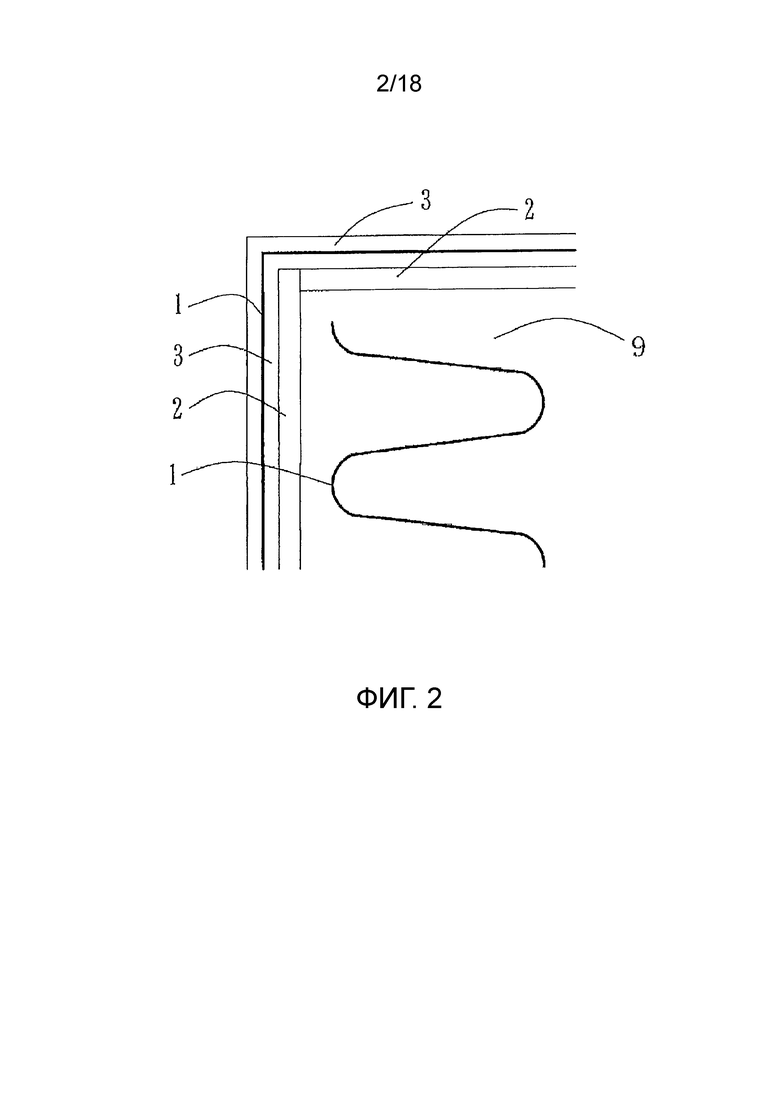

ФИГ. 2 представляет увеличенный вид основной части ФИГ. 1.

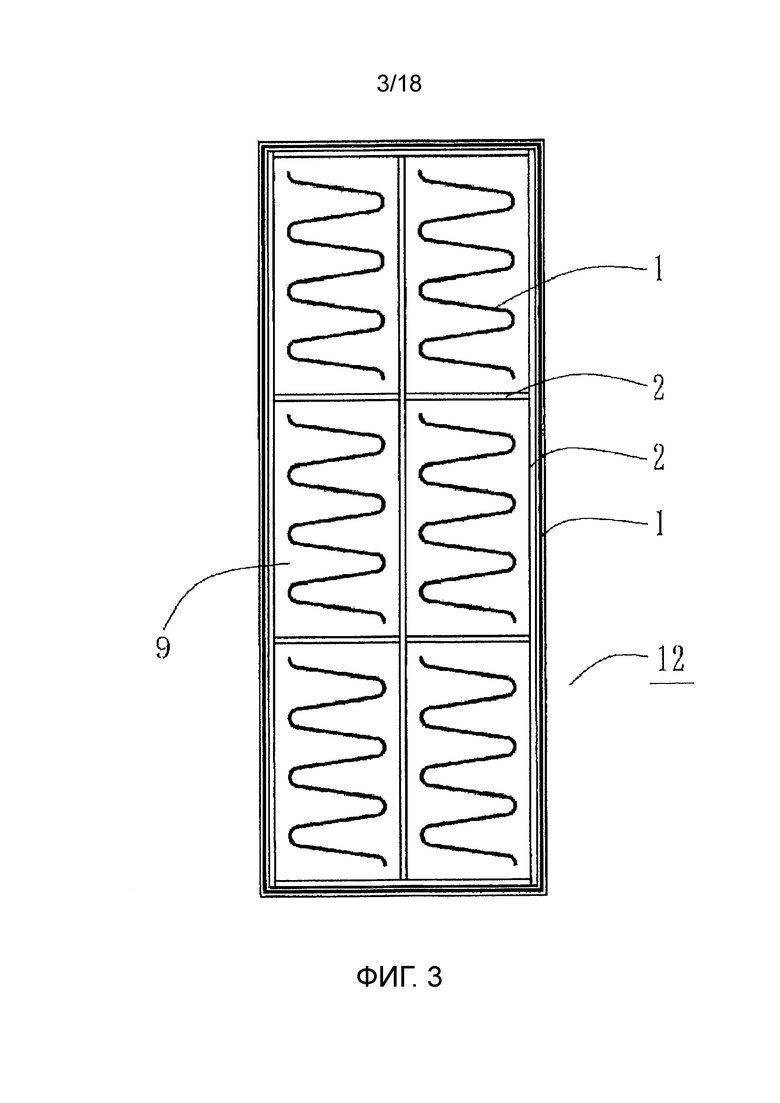

ФИГ. 3 представляет вид сверху декоративного ламината, имеющего шесть секций, причем декоративный ламинат имеет двусторонние липкие ленты, наклеенные на его заднюю сторону, и эластичный клей, нанесенный на заднюю сторону.

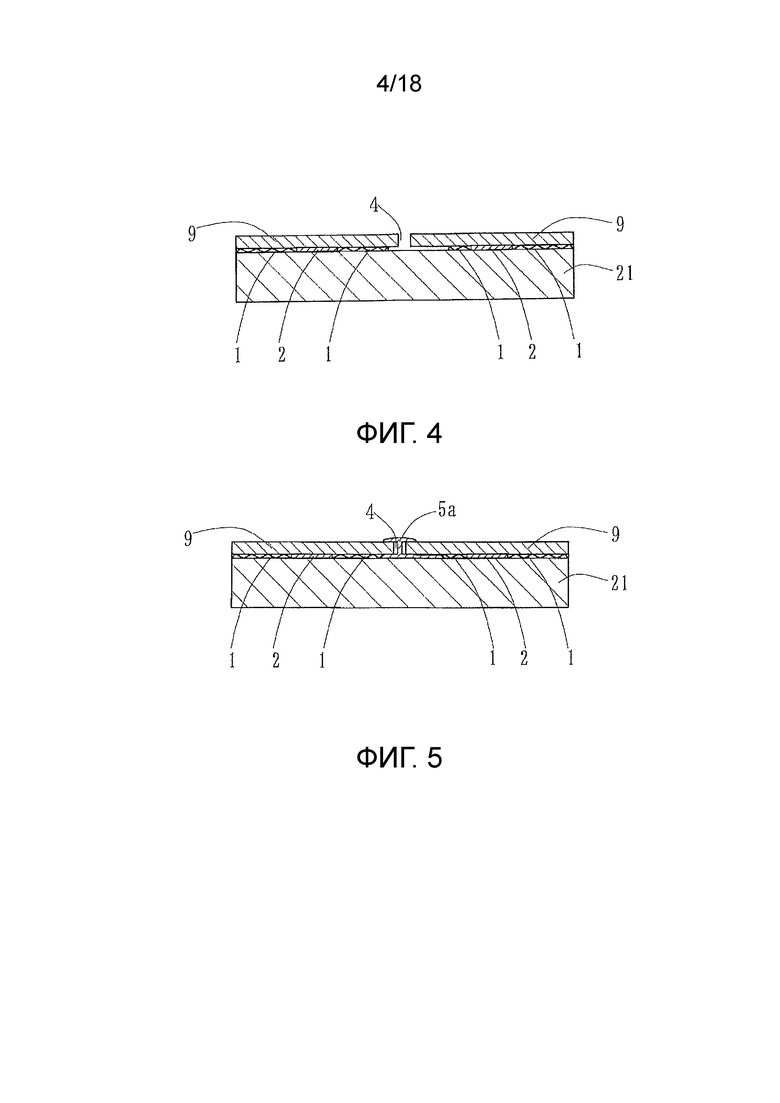

ФИГ. 4 представляет вид в разрезе структуры согласно настоящему изобретению.

ФИГ. 5 представляет вид в разрезе структуры узла крепления декоративных ламинатов, в которой участок стыка обработан посредством соединителя плоского типа.

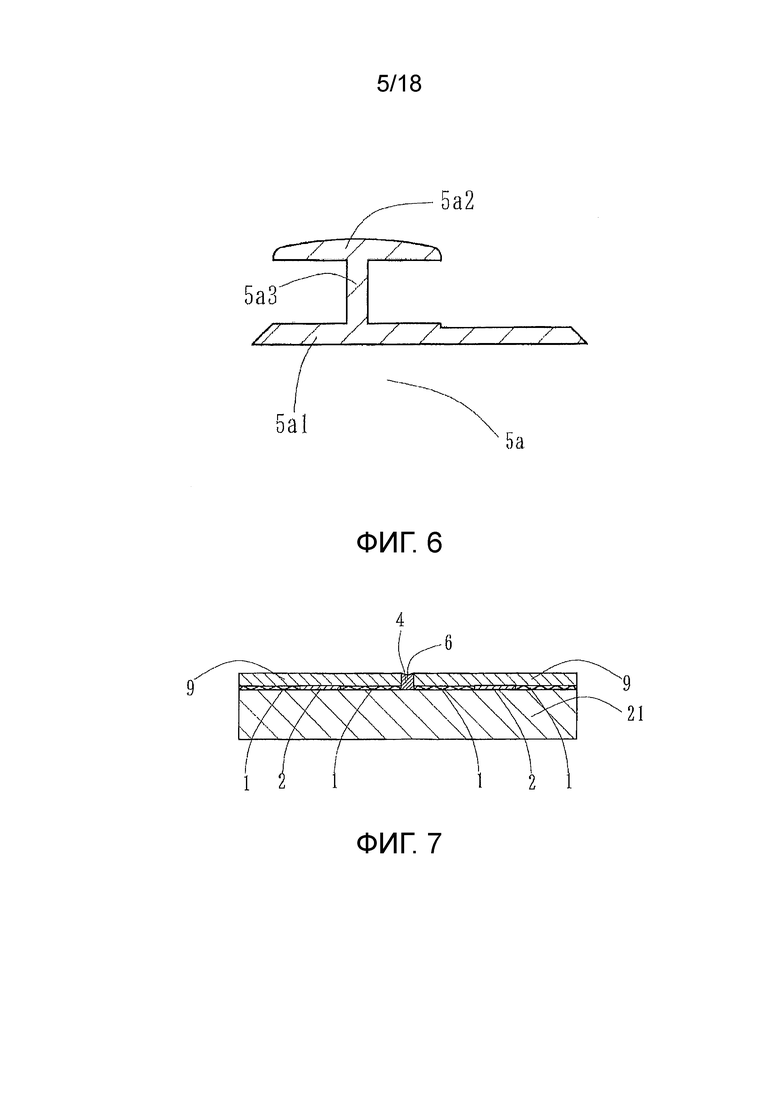

ФИГ. 6 представляет вид в разрезе соединителя плоского типа согласно ФИГ. 5.

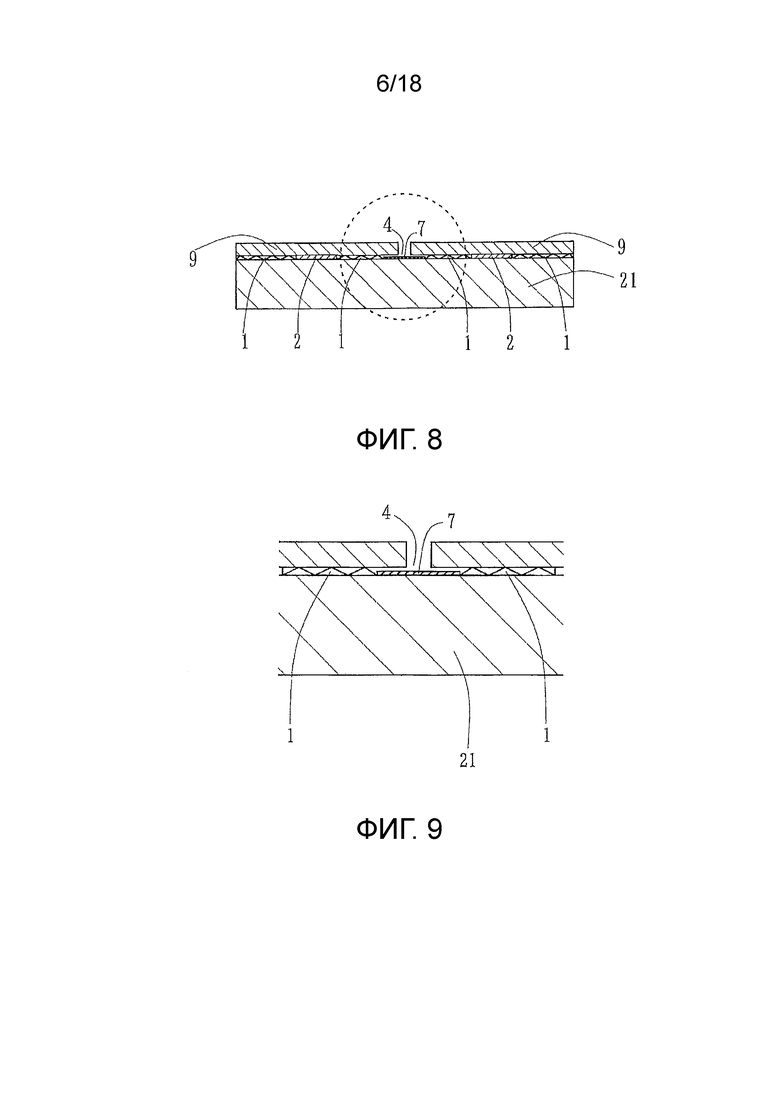

ФИГ. 7 представляет вид в разрезе структуры узла крепления декоративных ламинатов, который выполнен заполнением участка стыка уплотнительным агентом.

ФИГ. 8 представляет вид в разрезе структуры узла крепления декоративных ламинатов, которая выполнена наклеиванием нижней ленты для герметизации швов на участок стыка.

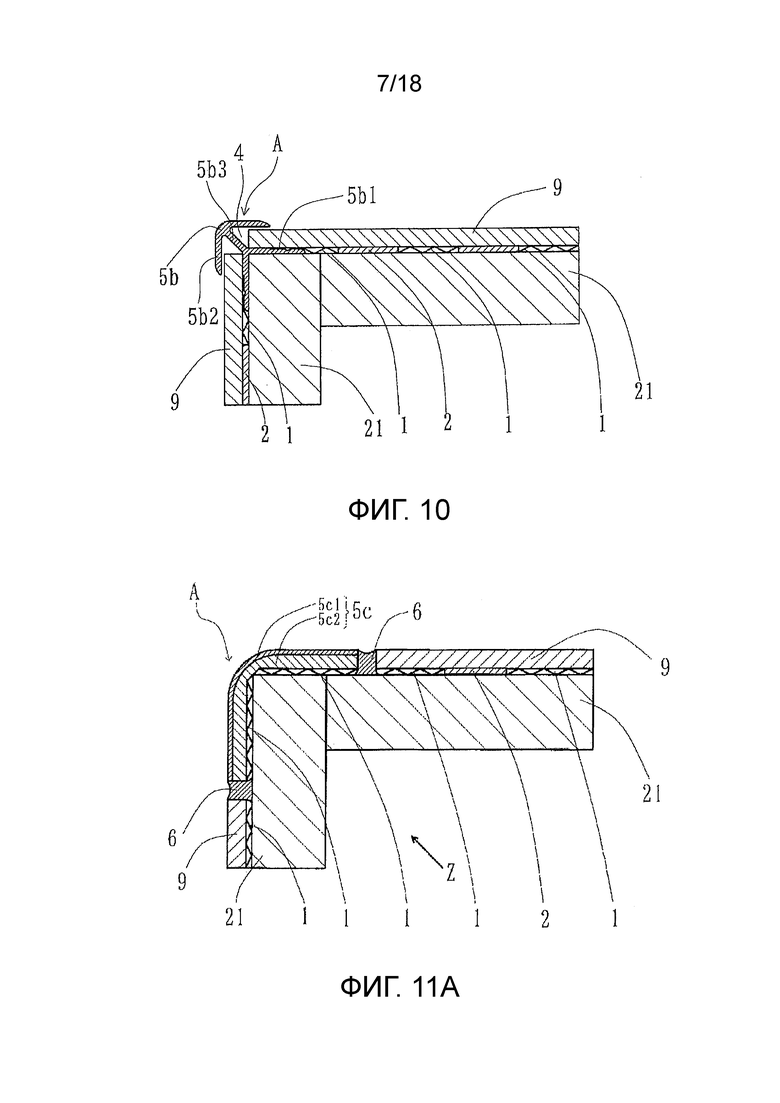

ФИГ. 9 представляет увеличенный вид в разрезе основной части, показывающий часть, обозначенную пунктирной линией в ФИГ. 8.

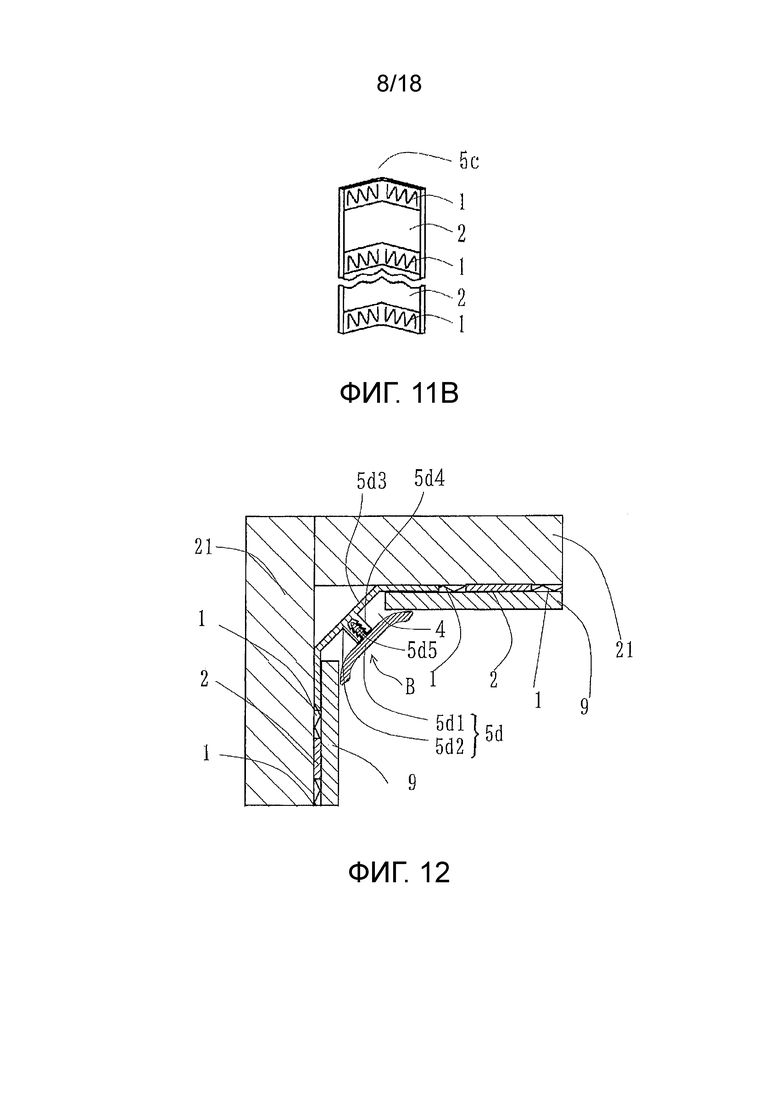

ФИГ. 10 представляет вид в разрезе структуры узла крепления декоративных ламинатов на наружном углу с использованием соединителя типа внешнего наконечника для наружного угла.

ФИГ. 11А представляет вид в разрезе структуры узла крепления декоративных ламинатов у наружного угла с использованием соединителя типа буквы L для наружного угла.

ФИГ. 11В представляет перспективный вид спереди при рассматривании по Z-направлению в ФИГ. 11А.

ФИГ. 12 представляет вид в разрезе структуры узла крепления декоративных ламинатов, который выполнен с использованием соединителя посадочного типа для внутреннего угла.

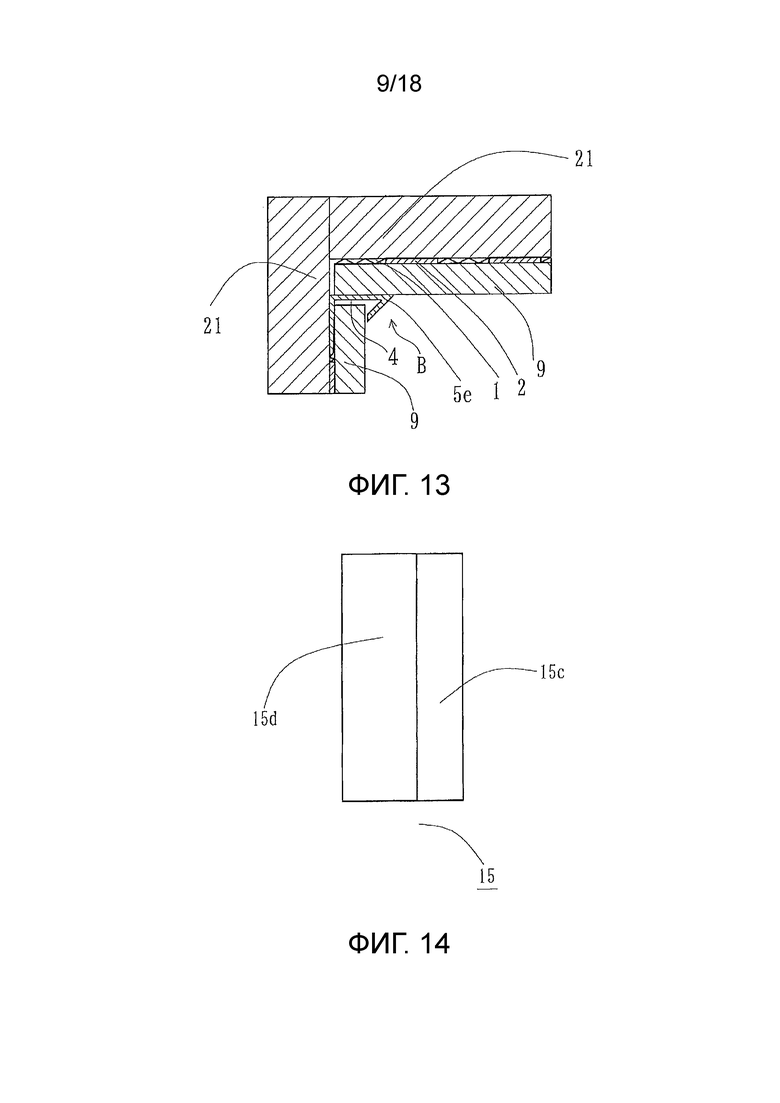

ФИГ. 13 представляет вид в разрезе структуры узла крепления декоративных ламинатов у внутреннего угла с использованием соединителя типа буквы L для внутреннего угла.

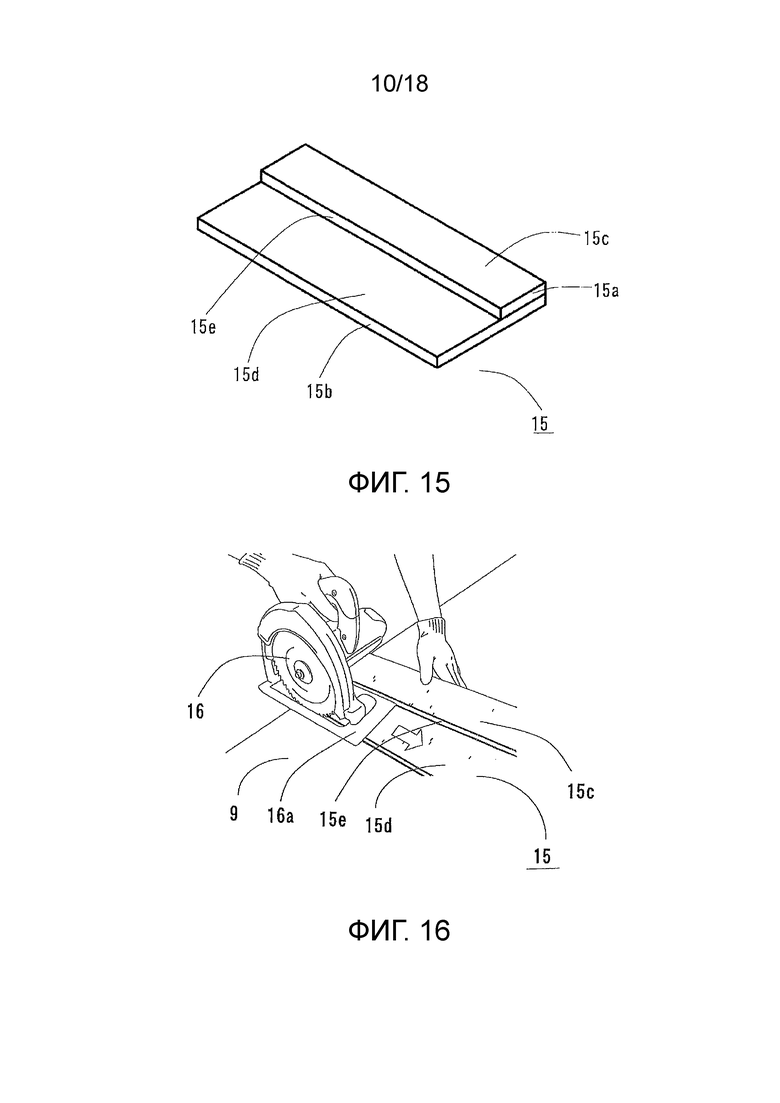

ФИГ. 14 представляет вид сверху ступенчатого элемента согласно настоящему изобретению.

ФИГ. 15 представляет перспективный вид ступенчатого элемента согласно настоящему изобретению.

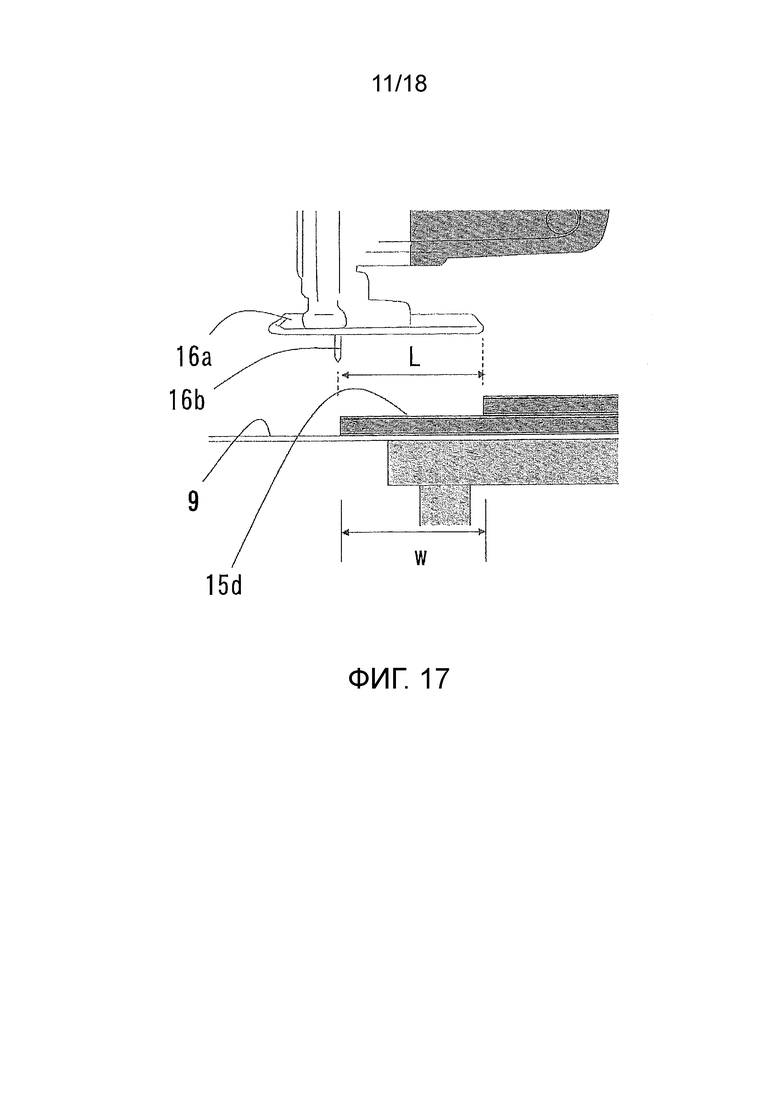

ФИГ. 16 представляет пояснительное изображение для разъяснения стадии (А) согласно настоящему изобретению.

ФИГ. 17 представляет пояснительное изображение для разъяснения стадии (А) согласно настоящему изобретению.

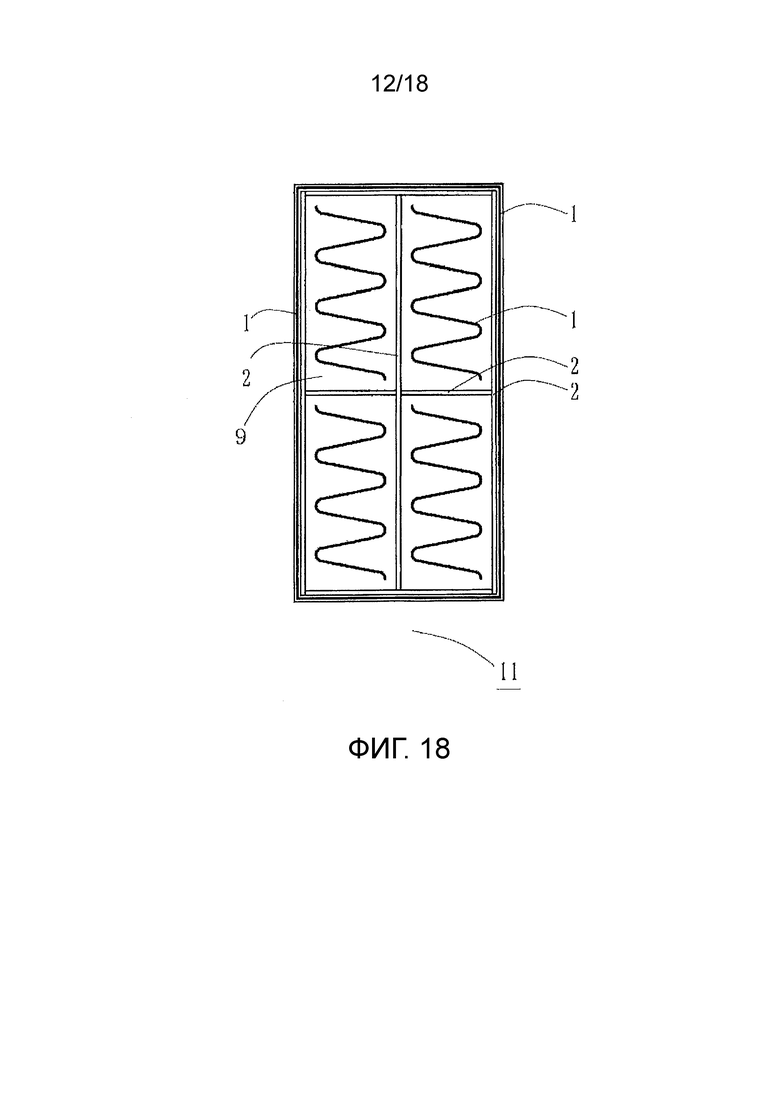

ФИГ. 18 представляет вид сверху декоративного ламината для разъяснения стадии (В) согласно настоящему изобретению.

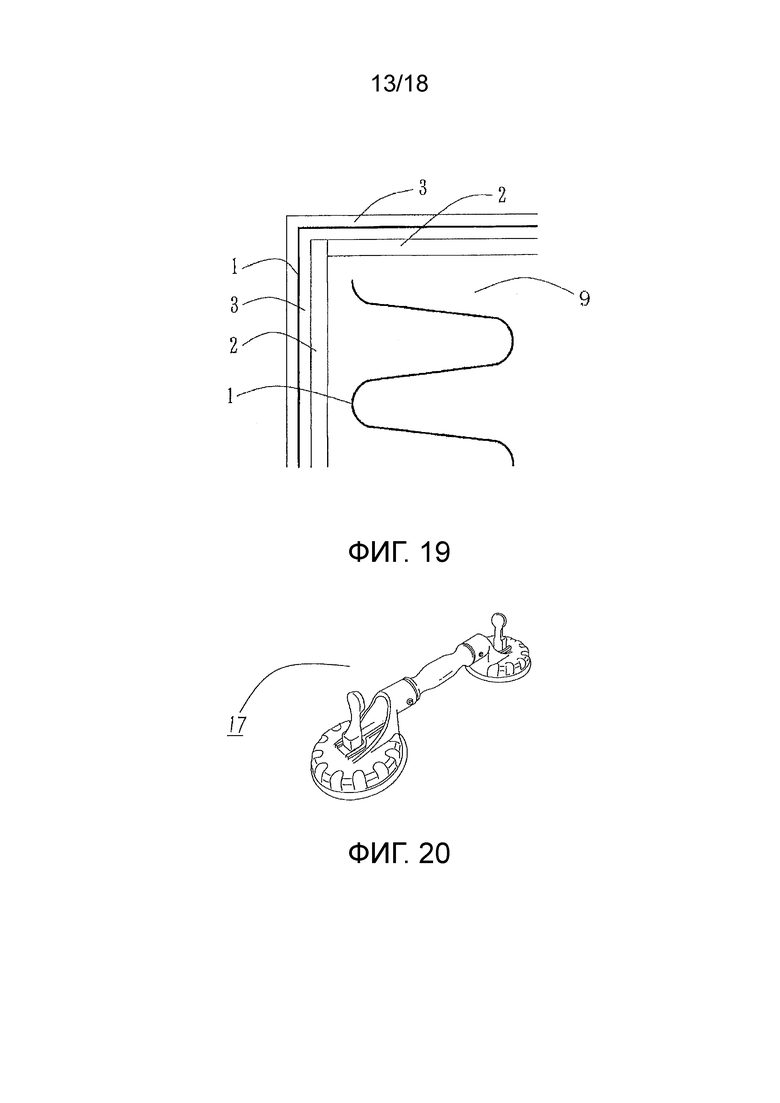

ФИГ. 19 представляет увеличенный вид сверху основной части из ФИГ. 18.

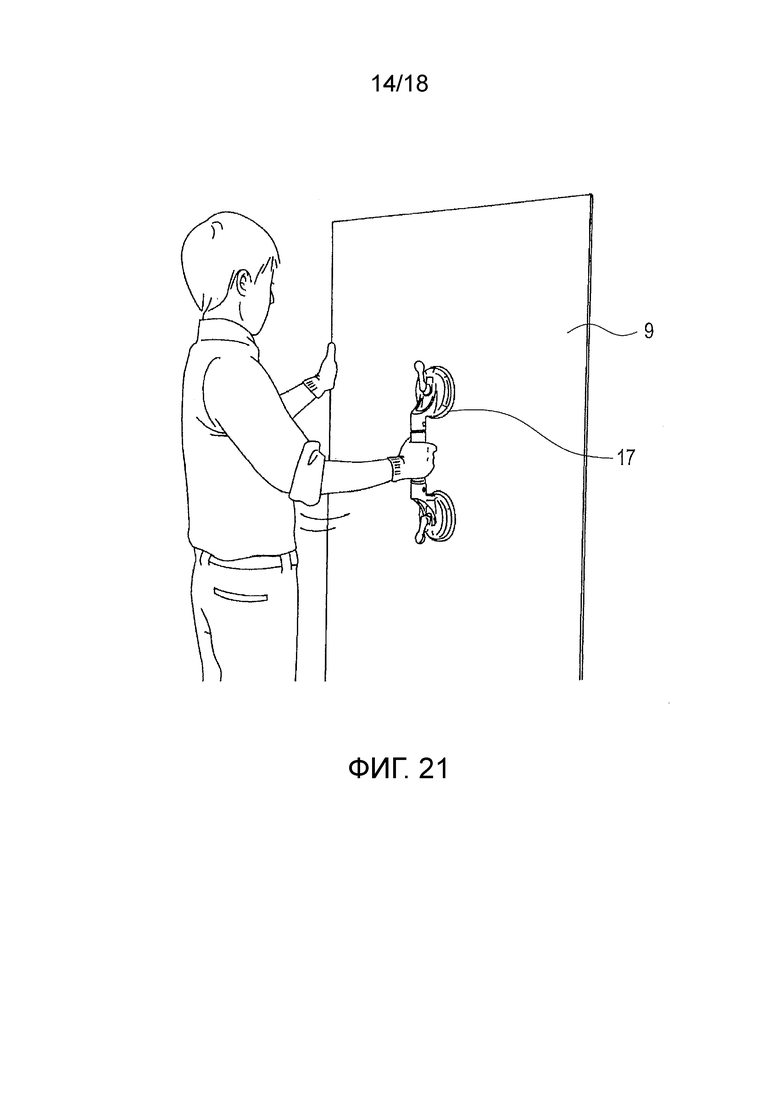

ФИГ. 20 представляет перспективный вид вакуумного стеклоподъемника, используемого для стадии (С) согласно настоящему изобретению.

ФИГ. 21 представляет пояснительное изображение, показывающее, как выполняют работу с использованием вакуумного стеклоподъемника.

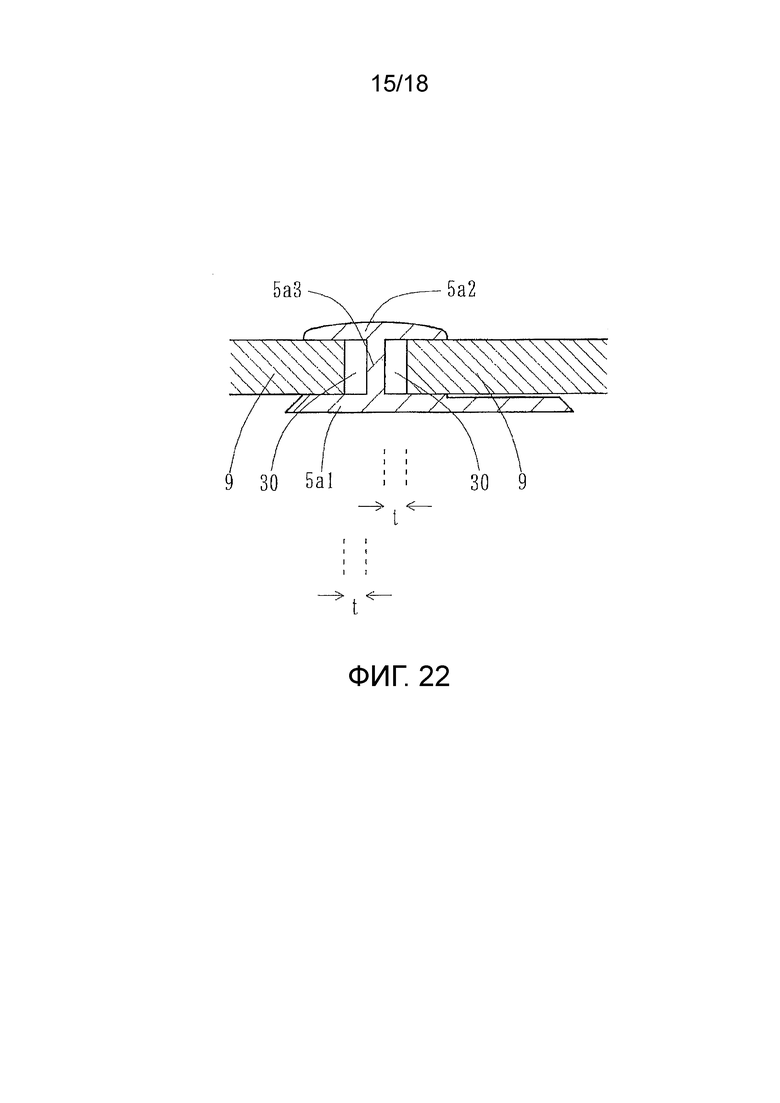

ФИГ. 22 представляет увеличенный вид в разрезе основной части согласно ФИГ. 5.

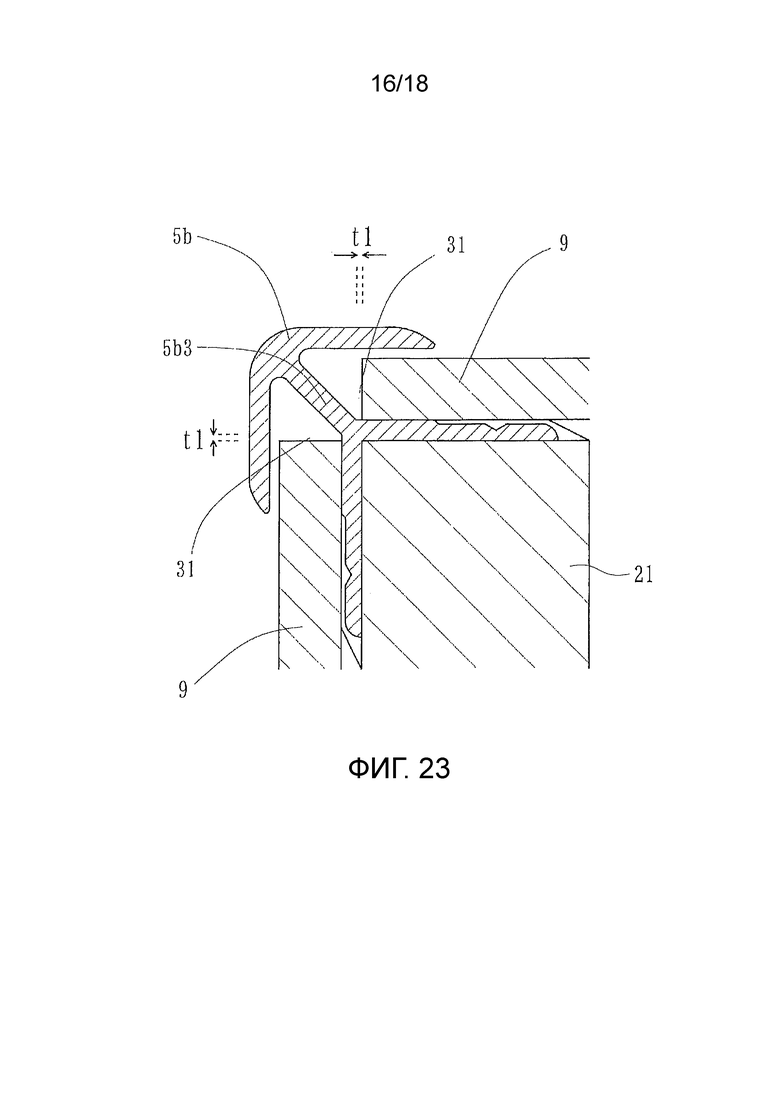

ФИГ. 23 представляет увеличенный вид в разрезе основной части согласно ФИГ. 10.

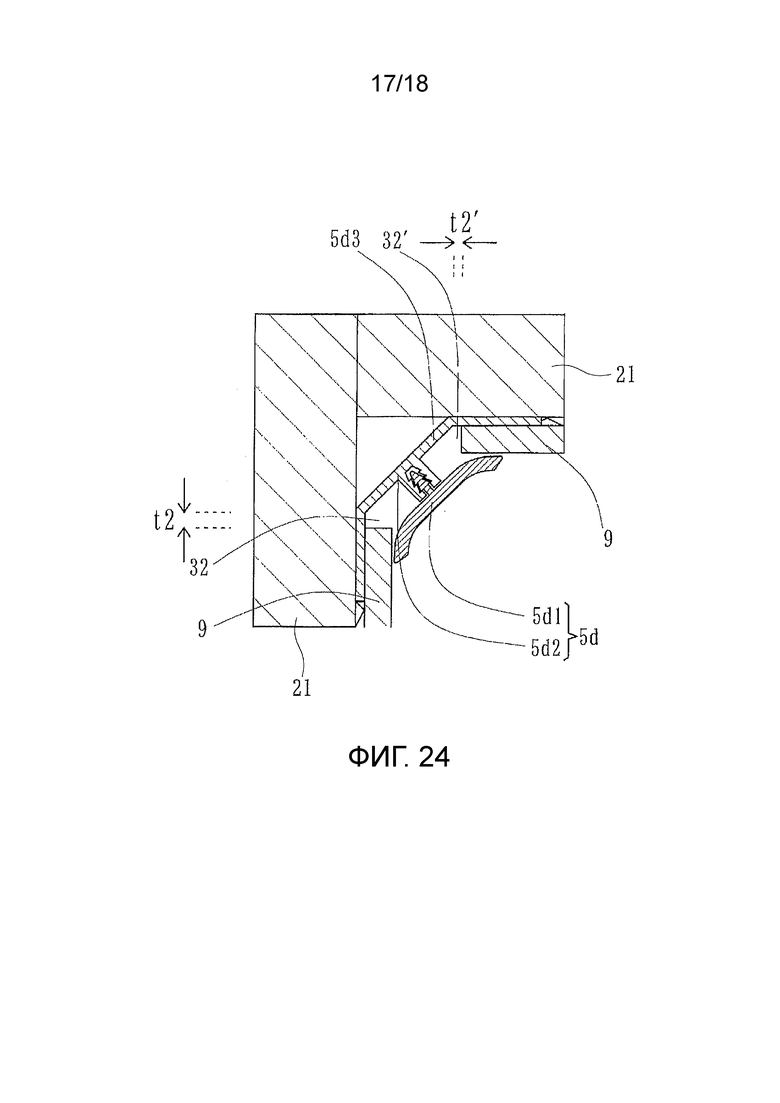

ФИГ. 24 представляет увеличенный вид в разрезе основной части согласно ФИГ. 12.

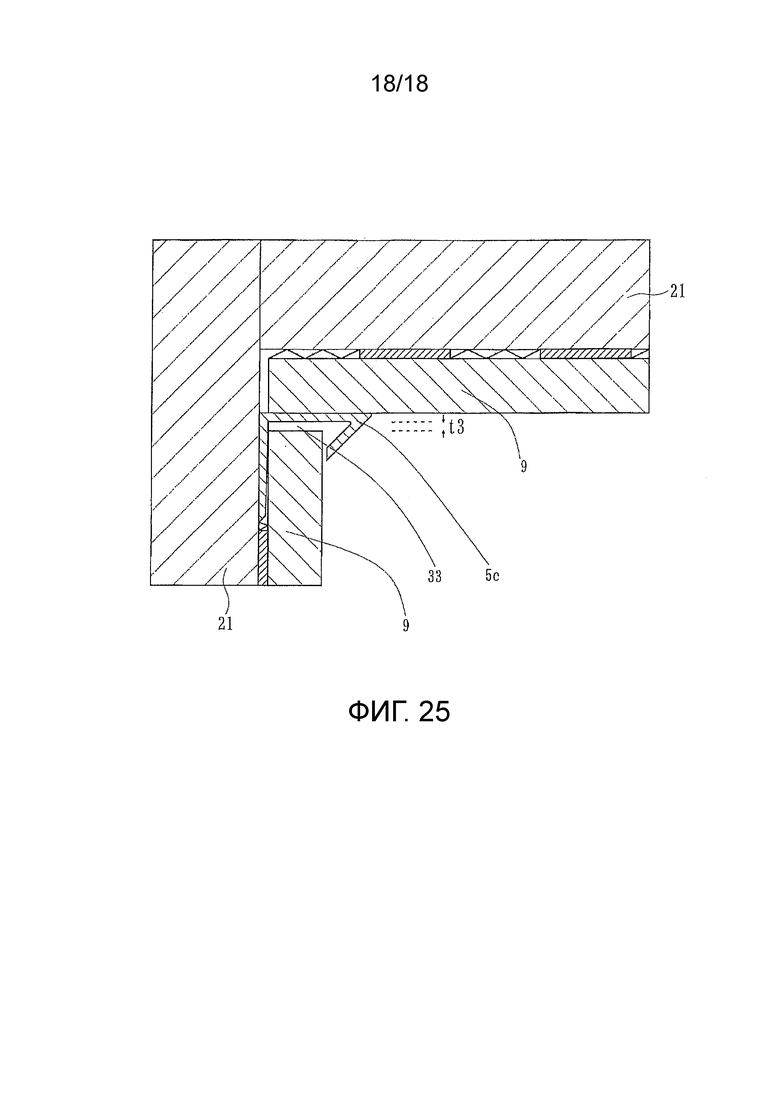

ФИГ. 25 представляет увеличенный вид в разрезе основной части согласно ФИГ. 13.

РАЗЪЯСНЕНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0011] 1 - эластичный клей, 2 - двусторонняя липкая лента, 3 - пустой промежуток, 4 - стык, 5a - соединитель плоского типа, 5b - соединитель типа внешнего наконечника для наружного угла (также называемый соединителем для наружного угла), 5c - соединитель типа буквы L для наружного угла (также называемый соединителем для наружного угла), 5c1 - декоративный ламинат, 5c2 - материал на основе алюминия, 5d - соединитель посадочного типа для внутреннего угла (также называемый соединителем для внутреннего угла), 5d1 - крышечный элемент (фитинг с наружной резьбой), 5d2 - базовый элемент (фитинг с внутренней резьбой), 5e - соединитель типа буквы L для внутреннего угла (также называемый соединителем для внутреннего угла), 6 - уплотнительный агент, 7 - нижняя лента для герметизации швов, 9 - декоративный ламинат, 11 - декоративный ламинат, на который наклеена двусторонняя липкая лента, и нанесен эластичный клей, 12 - декоративный ламинат, на который наклеена двусторонняя липкая лента, и нанесен эластичный клей, 15 - ступенчатый элемент, 15a -корпус первой панели, 15b - корпус второй панели, 15c - верхняя планарная часть, 15d - нижняя планарная часть, 15e - боковая стенка, 16 - электрическая циркулярная пила, 16a - направляющая полотна электрической циркулярной пилы, 16b - полотно электрической циркулярной пилы, 17 - вакуумный стеклоподъемник, 21 - базовый материал, L - расстояние между полотном, обращенным к концевой поверхности, и полотном, w - ширина нижней планарной части, 30 - зазор, 31 - зазор, 32 - зазор, 32’ - зазор, t - ширина зазора, t1 - ширина зазора, t2 - ширина зазора, t2’ - ширина зазора, t3 - ширина зазора.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0012] ФИГ. 1 представляет вид сверху декоративного ламината (9), который разрезан до заданного размера. Декоративный ламинат имеет двусторонние липкие ленты, наклеенные на его заднюю сторону, и эластичный клей, нанесенный на заднюю сторону. ФИГ. 2 представляет увеличенный вид сверху основной части ФИГ. 1. На задней стороне декоративного ламината двусторонняя липкая лента (2) для наружной стороны декоративного ламината наклеена на периферическую часть в положении от 1 до 300 мм внутрь, и более предпочтительно от 25 до 35 мм внутрь от наружной кромки задней стороны. Кроме того, двусторонняя липкая лента (2) для внутренней стороны декоративного ламината наклеена на внутреннюю часть, которая находится внутри относительно двусторонней липкой ленты (2) для наружной стороны. Внутренняя часть секционирована двусторонней липкой лентой (2) для внутренней стороны, тем самым образуя секции (четыре секции).

[0013] Задняя сторона декоративного ламината включает пустой промежуток (3), имеющий ширину от 1 до 300 мм, и более предпочтительно от 10 до 20 мм. Пустой промежуток находится в положении от 1 до 300 мм внутрь, и более предпочтительно от 20 до 30 мм внутрь от наружной кромки задней стороны декоративного ламината, между наружной кромкой и двусторонней липкой лентой (2) для наружной стороны. На пустой промежуток (3) нанесен эластичный клей (1) в форме прямой линии. Такой же эластичный клей также нанесен внутри каждой секции из секций, разделенных двусторонней липкой лентой (2) для внутренней стороны, в форме извилистой линии. Применение как двусторонней липкой ленты, так и эластичного клея предотвращает отслоение декоративного ламината от базового материала.

[0014] Каждая из двусторонних липких лент предназначена для временного приклеивания декоративного ламината к базовому материалу, пока не будет отвержден эластичный клей. Двусторонняя липкая лента для применения может быть в намотанном состоянии, в котором адгезивные слои размещены на обеих сторонах корпуса подложки, и на один адгезивный слой наклеен отделяемый разделительный лист. В альтернативном варианте, липкая лента для применения может состоять из единственного адгезивного слоя без корпуса подложки.

[0015] Примерами корпуса подложки являются бумага, нетканый материал, металлическая фольга, текстильный материал, образованный из натурального волокна, синтетического волокна, или тому подобного, полимерной пленки, образованной из сложного полиэфира, мягкого поливинилхлорида, твердого поливинилхлорида, ацетата, или тому подобного, полиолефиновая пластиковая пленка, такая как PET (полиэтилентерефталат) и OPP (ориентированный полипропилен), плоская пряжа, пенопласт, или тому подобные. Кроме того, регулирование толщины корпуса подложки на величину от 0,001 до 8,00 мм, и предпочтительно от 0,004 мм до 3,80 мм имеет результатом увеличение совокупной толщины двусторонней липкой ленты без отслоения корпуса подложки, когда наносят декоративный ламинат. Желательно, чтобы была обеспечена площадь нанесения эластичного клея, который описан ниже.

[0016] Адгезивный слой предпочтительно включает адгезионный агент. Адгезионный компонент, который составляет адгезионный агент, может представлять собой смолу на акриловой основе, смолу на уретановой основе, смолу на основе сложного полиэфира, смолу на силиконовой основе, бутилкаучук, смолу на эпоксидной основе. В особенности предпочтительна смола на акриловой основе по соображениям простоты обращения с нею, превосходной адгезии, теплостойкости и водостойкости, и стоимости. Желательно регулировать толщину каждого адгезивного слоя на величину от 0,001 до 3,00 мм, и более предпочтительно от 0,013 до 0,10 мм, так как эти диапазоны обеспечивают благоприятную прочность сцепления адгезивного слоя без отслаивания адгезивного слоя, когда наносят декоративный ламинат. Совокупная толщина двусторонней липкой ленты предпочтительно составляет от 0,03 до 10 мм, и более предпочтительно от 0,1 до 4 мм. Двусторонняя липкая лента, которая имеет толщину в пределах этих диапазонов, не вызывает выпячивания адгезионного агента, и способна создавать площадь сцепления описываемого ниже эластичного клея. Здесь совокупная толщина представляет собой сумму толщины корпуса подложки и толщины адгезивного слоя, и без учета толщины отделяемого разделительного листа.

[0017] В частности, двусторонняя липкая лента желательно имеет адгезионную прочность от 3 до 30 Н/20 мм, и более предпочтительно 5 до 14 Н/20 мм, при температуре 23ºС, согласно испытанию на 90-градусное отслаивание на основе стандарта JIS Z 0237. В альтернативном варианте, в низкотемпературной окружающей среде (при температуре 0ºС) желательно, чтобы адгезионная прочность составляла от 1 до 20 Н/20 мм, и более предпочтительно от 5 до 13 Н/20 мм.

Кроме того, двусторонняя липкая лента, которая имеет адгезионную прочность в пределах вышеуказанных диапазонов при температуре 23ºС или 0ºС, является достаточно прочной, чтобы поддерживать сам декоративный ламинат (около 5,6 кг/м2) в окружающей среде при температуре 23ºС, и в окружающей среде при температуре 0ºС, пока клей не будет первоначально отвержден.

Поэтому можно предотвратить соскальзывание или такие проблемы, как коробление и отслоение, нанесенного декоративного ламината под действием рабочей температуры. Двусторонняя липкая лента, которая имеет вышеупомянутую прочность при температуре 23ºС, способна надежно временно зафиксировать декоративный ламинат на базовом материале при его нанесении в окружающей среде при комнатной температуре. Двусторонняя липкая лента, которая имеет вышеупомянутую прочность при температуре 0ºС, способна надежно временно закрепить декоративный ламинат на базовом материале при его нанесении в холодной среде. Кроме того, желательно, чтобы двусторонняя липкая лента имела адгезионную прочность от 3 до 30 Н/20 мм при температуре 23ºС, и от 1 до 20 Н/20 мм в низкотемпературной окружающей среде (при температуре 0ºС). В этих случаях декоративный ламинат может быть надежно временно зафиксирован на базовом материале как в среде с комнатной температурой, так и в холодной окружающей среде.

[0018] В настоящем изобретении корпус подложки для адгезивного слоя предпочтительно представляет собой пленку, выполненную из пенопласта на основе полиэтилена или PET (полиэтилентерефталата). И для адгезивного слоя используют адгезионный агент, содержащий смолу на акриловой основе или бутилкаучук.

[0019] В настоящем изобретении эластичный клей наносят на наружную периферическую часть на задней стороне декоративного ламината и на внутренние участки внутри секций, образованных во внутренней части декоративного ламината, по направлению внутрь от наружной периферической части.

Эластичный клей представляет собой клей, который имеет каучукоподобную эластичность после того, как отвержден. Примеры эластичного клея включают клей на основе модифицированной силиконовой смолы, на основе полиуретановой смолы, на основе модифицированной полисульфидом эпоксидной смолы, на основе акриловой смолы, на основе SBR (бутадиен-стирольного каучука), и на основе винилацетатной смолы. Клей на основе модифицированной силиконовой смолы предпочтителен благодаря его превосходным водостойкости, долговечности и адгезии, и способности следовать сжатию и расширению декоративного ламината в размерах, который легко сжимается и расширяется при увлажнении и высушивании. Эластичный клей может представлять собой отверждаемый влагой реактивный адгезионный агент.

[0020] Примеры эластичного клея на основе модифицированной силиконовой смолы включают отверждаемый влагой, свободный от растворителя, однокомпонентный эластичный клей на основе модифицированной силиконовой смолы и содержащий растворитель эластичный клей на основе модифицированной силиконовой смолы. Отверждаемый влагой, свободный от растворителя, однокомпонентный эластичный клей на основе модифицированной силиконовой смолы реагирует с влагой в атмосфере и затем затвердевает. В частности, отверждаемый влагой, свободный от растворителя, однокомпонентный эластичный клей на основе модифицированной силиконовой смолы может быть нанесен более толстым слоем сравнительно с содержащим растворитель эластичным клеем на основе модифицированной силиконовой смолы, и является предпочтительным из экологических соображений.

[0021] Эластичный клей предпочтительно наносят более толстым сравнительно с двусторонней липкой лентой. Более конкретно, эластичный клей имеет толщину при нанесении предпочтительно 1 мм или более и 5 мм или менее. Толщина нанесения в пределах этих диапазонов обеспечивает достаточные клеящее действие и способность следовать размерным изменениям. В результате этого декоративный ламинат прихваьывается двусторонней липкой лентой, когда его присоединяют к базовому материалу под давлением и постоянно, и эластичный клей и декоративный ламинат прочно склеиваются друг с другом. Кроме того, двусторонняя липкая лента действует как преграда для эластичного клея. Эластичный клей, который наносят на наружную периферическую часть декоративного ламината, нанесен в форме прямой линии для стабильного формирования поверхности нанесения декоративного ламината после его нанесения. Желательно, чтобы эластичный клей имел адгезионную прочность, более конкретно, прочность при растяжении от 0,1 до 0,9 кН, и более предпочтительно от 0,2 до 0,73 кН, относительно металлического зажима, такого как чугун, имеющего размер 40 мм×40 мм, с использованием тестера адгезионной прочности в методе института Building Research Institute (производства фирмы Oxjack Co., Ltd.). Согласно этим диапазонам прочности при растяжении, можно получить достаточные клеящее действие и способность следовать размерным изменениям.

[0022] В ФИГ. 1 секции, образованные двусторонней липкой лентой для внутренней стороны, включают четыре секции. Однако нет ограничения для числа секций. Секции надлежащим образом настроены на шесть секций, восемь секций, девять секций или тому подобных, в зависимости от размера декоративного ламината. ФИГ. 3 представляет вид сверху декоративного ламината, поровну разделенному на шесть секций. Как в ФИГ. 1, эластичный клей наносят на наружную периферическую часть декоративного ламината в форме прямой линии, и эластичный клей наносят внутри секций в форме извилистой линии.

[0023] ФИГ. 4 представляет вид в разрезе конструкции структуры узла крепления декоративных ламинатов, в которой сформирована конструкция с неплотным прилеганием двух декоративных ламинатов (9, 9), которые затем закреплены на базовом материале (21). В конструкции с неплотным прилеганием стык (4) образован между двумя декоративными ламинатами (9, 9), и стык (4) включает зазор. Стык (4), созданный конструкцией с неплотным прилеганием, выполнен с использованием соединителя, уплотнительного агента, или нижней ленты для герметизации швов для повышения визуального качества зазора.

Если базовый материал является планарным, как показано в ФИГ. 5, например, используют соединитель (5а) плоского типа так, что пыль не накапливается в зазоре. Два декоративных ламината (9, 9) соединены друг с другом соединителем плоского типа и зафиксированы на базовом материале (21), в то же время будучи отдаленными друг от друга. Применение соединителя плоского типа не создает проблем в отношении внешнего вида декоративных ламинатов, и поэтому является благоприятным, даже если декоративные ламинаты слегка расширяются и сокращаются, и/или конец каждого декоративного ламината не находится в форме прямой линии.

ФИГ. 6 представляет вид в разрезе соединителя (5а) плоского типа.

[0024] ФИГ. 7 представляет вид в разрезе структуры узла крепления декоративных ламинатов, в котором в стыке (4) нанесен уплотнительный агент (6). Два декоративных ламината (9, 9) закреплены на базовом материале (21), и стык (4) заполнен уплотнительным агентом (6). В качестве уплотнительного агента особенно рекомендуется уплотнительный агент на основе силиконовой смолы, который легче следует изменению размеров декоративного ламината, и является предпочтительным в отношении водостойкости.

[0025] ФИГ. 8 представляет вид в разрезе структуры узла крепления декоративных ламинатов, в которой стык (4) перекрыт нижней лентой (7) для герметизации швов. ФИГ. 9 представляет вид в разрезе основной части из ФИГ. 8. Два декоративных ламината (9, 9) закреплены на базовом материале (21), и стык (4) имеет нижнюю ленту (7) для герметизации швов, наклеенную под ним так, что базовый материал (21) не открыт. Нижняя лента (7) для герметизации швов может быть легко нанесена с использованием тонкой декоративной ленты, в частности, декоративной ленты, которая включает адгезивный слой на ее задней стороне.

[0026] Соответственно этому, были приведены описания структуры узла крепления декоративных ламинатов согласно настоящему изобретению, в которых декоративные ламинаты нанесены на базовый материал в одной плоскости. Формирование структуры узла крепления декоративных ламинатов согласно настоящему изобретению не ограничено плоскостью структуры, которая имеет наружную поверхность или внутреннюю поверхность, протяженную в одной плоскости, на которой размещены декоративные ламинаты. Структура узла крепления согласно настоящей заявке может быть благоприятным образом создана при формировании наружного и/или внутреннего угла. Наружный угол представляет собой угол между наружными поверхностями плоскостей структуры, на который нанесены декоративные ламинаты, другими словами, плоскости пересечения, вдоль которой пролегают наружные поверхности. Внутренний угол представляет собой угол между внутренними поверхностями плоскостей.

[0027] Например, ФИГ. 10 представляет вид в разрезе структуры узла крепления декоративных ламинатов на наружном углу с использованием соединителя (5b) типа внешнего наконечника для наружного угла. ФИГ. 11А представляет вид в разрезе структуры узла крепления декоративных ламинатов у наружного угла с использованием соединителя (5с) типа буквы L для наружного угла. ФИГ. 12 представляет вид в разрезе структуры узла крепления декоративных ламинатов у внутреннего угла. ФИГ. 12 представляет вид в разрезе структуры узла крепления декоративных ламинатов у внутреннего угла с использованием соединителя (5d) посадочного типа для внутреннего угла. ФИГ. 13 представляет вид в разрезе структуры узла крепления декоративных ламинатов у внутреннего угла с использованием соединителя (5е) типа буквы L для внутреннего угла. Форма соединителя не ограничена вышеуказанными формами. Форму и цвет соединителя надлежащим образом выбирают в зависимости от того, где наносят декоративный ламинат. Например, материал соединителя представляет собой алюминий или смолу.

[0028] Описания приведены в отношении способа нанесения для получения структуры узла крепления согласно настоящему изобретению, который исполняют включающим следующие стадии:

(А) разрезания первого декоративного ламината из по меньшей мере двух спаренных декоративных ламинатов до заданного размера с использованием элемента, который имеет прямоугольную форму в виде сверху, причем элемент включает перепад по высоте в виде одной ступеньки, имея верхнюю планарную часть, нижнюю планарную часть и боковую стенку;

(B) наклеивания двусторонней липкой ленты на заднюю сторону первого декоративного ламината, полученного при разрезании (А), и нанесения эластичного клея на несколько частей первого декоративного ламината на задней стороне;

(C) присоединения вакуумного подъемника к передней поверхности первого декоративного ламината, полученного в стадии наклеивания (В), и прижатия задней стороны к базовому материалу для фиксирования первого декоративного ламината на базовом материале; и

(D) обработки второго декоративного ламината из по меньшей мере двух спаренных декоративных ламинатов таким же образом, как в вышеуказанных стадиях (A), (B), и (C), и крепления второго декоративного ламината на базовом материале с промежутком, образованным между первым декоративным ламинатом и вторым декоративным ламинатом.

[0029] ФИГ. 14 представляет вид сверху элемента (15), имеющего прямоугольную форму в виде сверху, причем ступенчатый элемент включает перепад по высоте в виде одной ступеньки, имея верхнюю планарную часть (15с), нижнюю планарную часть (15d) и боковую стенку (15е) по продольному направлению (далее называемого ступенчатым элементом). Ступенчатый элемент (15) является сплошным по направлениям вверх и вниз в виде сверху. ФИГ. 15 представляет перспективный вид ступенчатого элемента (15). Ступенчатый элемент включает перепад по высоте в виде одной ступеньки по высоте, чтобы подводить направляющую полотна электрической циркулярной пилы (16), которая описана ниже, в контакт с примыканием к боковой стенке (15а), созданной перепадом по высоте в виде одной ступеньки. Такой перепад играет важную роль для разрезания декоративного ламината и повышения точности прямой линии. Ступенчатый элемент (15) получен соединением корпуса первой панели (15а) и корпуса второй панели (15b) друг с другом. Корпус первой панели и корпус второй панели имеют соответственно ширину различной величины. Будучи соединенными, одна концевая поверхность корпуса первой панели (15а) и одна концевая поверхность корпуса второй панели (15b) становятся установленными заподлицо между собой, тем самым облегчая удерживание ступенчатого элемента одной рукой, как показано в ФИГ. 16. Примеры материалов ступенчатого элемента включает пластиковую многослойную панель и фанеру. Однако в отношении материала ступенчатого элемента нет ограничения. Также нет ограничения в отношении способа соединения корпусов первой и второй панели. Корпус первой панели и корпус второй панели в каждом случае могут иметь любую ширину, которая имеет величину в диапазоне от около 300 до 450 мм, и любую толщину, которая имеет величину в диапазоне от около 3 до 12 мм. Длины корпуса первой панели и корпуса второй панели предпочтительно являются равными или бóльшими, нежели размер разрезаемого декоративного ламината.

[0030] В стадии (А) первый декоративный ламинат из по меньшей мере двух спаренных декоративных ламинатов разрезают до заданного размера. При разрезании декоративного ламината до заданного размера электрическую циркулярную пилу (16) размещают на нижней планарной части (15d), как показано в ФИГ. 16. Направляющую (16а) полотна электрической циркулярной пилы приводят в контакт с примыканием к боковой стенке (15е). Верхнюю планарную часть (15с) удерживают одной рукой, в то время как электрическую циркулярную пилу проводят другой рукой вдоль боковой стенки (15е) так, что полотно (16b) выступает из ступенчатого элемента (15), тем самым разрезая декоративный ламинат. Желательно, чтобы ширина (w) нижней планарной части (15d) была такой же, как расстояние (L) от концевой поверхности, обращенной к полотну (16b) направляющей (16a) полотна электрической циркулярной пилы (16), до полотна (16b). Стадия (A) позволяет быстро получить желательный первый декоративный ламинат, который благоприятным образом имеет точный размер. В дополнение, поверхность разреза получается в форме прямой линии, которая является предпочтительной в конструкции с неплотным прилеганием и для монтажа описываемого ниже соединителя.

[0031] ФИГ. 18 и ФИГ. 19, которые показывают стадию (В), идентичны вышеописанным ФИГ. 1 и ФИГ. 2, соответственно. Эластичный клей (1) предпочтительно наносят в форме прямой линии, когда наносят на наружную периферическую часть задней стороны декоративного ламината. Кроме того, эластичный клей (1) наносят на места (внутри секций), определяемых двусторонними липкими лентами, на внутреннюю часть задней стороны декоративного ламината. В этом случае примеры применимых способов нанесения клея включают нанесение точечного покрытия, в котором клей наносят с фиксированными интервалами (называемое склеиванием скругленными шариками); так называемое процарапывание, в котором клей наносят с использованием металлической пластины, имеющей гребенчатый передний конец, и нанесение в форме извилистой линии, в котором клей, содержащийся в картридже, наносят выдавливанием для нанесения в форме извилистой линии, как показано в ФИГ. 19. Из этих способов предпочтительно нанесение клея в форме извилистой линии. Согласно нанесению в форме извилистой линии, можно получить бóльшую площадь склеивания, сравнительно с площадью декоративного ламината, и обеспечить прочность сцепления по всей площади декоративного ламината. Кроме того, можно эффективно и быстро наносить клей.

[0032] Описания приведены для стадии (С). Декоративный ламинат, на который в стадии (В) наклеены двусторонние липкие ленты (2) и нанесен эластичный клей (1), подхватывают вакуумным подъемником, как показано в ФИГ. 21. Например, вакуумный подъемник представляет собой вакуумный стеклоподъемник, показанный в ФИГ. 20. Декоративный ламинат временно фиксируют на базовом материале посредством двусторонних липких лент, и после этого прижимают к базовому материалу. Вакуумный подъемник может быть любым вакуумным подъемником, который присоединяют к декоративному ламинату. Например, предпочтителен вакуумный стеклоподъемник. Вакуумный стеклоподъемник применяют при размещении стеклянной панели на надлежащем месте монтажа, и также он пригоден для использования при размещении декоративного ламината. Желательно, чтобы вакуумный стеклоподъемник имел максимальную грузоподъемность от 5 до 600 кг, и более предпочтительно от 30 до 350 кг. Эти диапазоны грузоподъемности позволяют размещать декоративный ламинат без повреждения его поверхности, тогда как вакуумный подъемник обеспечивает прочность присасывания при размещении на декоративном ламинате. Кроме того, применение присосок позволяет обеспечить благоприятную точность соблюдения положения присоединения декоративного ламината.

Вакуумный стеклоподъемник (17) согласно ФИГ. 20 имеет две присоски. Однако число присосок не ограничено двумя. Вакуумный стеклоподъемник с надлежащим числом присосок выбирают в зависимости от размера и веса присоединяемого декоративного ламината.

[0033] В стадии (D) второй декоративный ламинат из двух спаренных декоративных ламинатов также прижимают к базовому материалу таким же образом, как в случае первого декоративного ламината. Второй декоративный ламинат присоединяют к базовому материалу на расстоянии от первого декоративного ламината (конструкция с неплотным прилеганием). Два спаренных декоративных ламината отдалены друг от друга, поскольку, даже если возникает ошибка в отношении ширины зазора, наличие промежутка может сделать ошибку неразличимой или незаметной посредством описываемого ниже способа чистовой отделки. Напротив, в конструкции с соединением встык, в которой два спаренных декоративных ламината нанесены без промежутка, стык может быть легко нарушен вследствие сжатия или расширения с изменением размеров декоративных ламинатов; между декоративными ламинатами возникает зазор, который обусловливает визуальное ухудшение качества; декоративные ламинаты выдавливаются вверх вследствие напряжения в сопряжении под действием окружающей среды, что приводит к отслоению декоративных ламинатов от базового материала; и для нанесения требуется высокий уровень квалификации и много времени. По этим причинам конструкции с соединением встык не являются предпочтительными. Два спаренных декоративных ламината предпочтительно имеют зазор от 2 до 4 мм между ними.

[0034] Стык, который включает зазор, образованный промежутком между двумя спаренными декоративными ламинатами, может быть использован для заполнения соединителем на базовом материале после того, как соединитель вставлен между концами декоративных ламинатов, или таким образом, что соединитель был уложен заранее. В случае создания конструкции с неплотным прилеганием, чтобы сделать стык с более равномерной шириной, предпочтительно размещать пластинчатый элемент, имеющий ширину от около 3 до 5 мм, в качестве разделителя в месте соединения, и применять пластинчатый элемент как опору для создания стыка с точной шириной. Когда два спаренных декоративных ламината размещают на расстоянии друг от друга (с неплотным прилеганием), ширину зазора регулируют на величину до 3 мм или более. Когда два спаренных декоративных ламината обрабатывают с использованием соединителя, желательно, чтобы, как показано, например, в ФИГ. 22, создавать зазор (30) между концевыми поверхностями каждого декоративного ламината (9), и размещать соединитель для компенсирования сжатия и расширения декоративного ламината (9). В этом случае ширина (t) зазора составляет от 1,0 до 3,5 мм, и более предпочтительно от 1,5 до 3,0 мм. Если декоративные ламинаты, каждый из которых не имеет зазор с соединителем, испытывают напряжение под действием температуры и влажности, напряжение воздействует на соединитель, но не может быть снято. Напряжение направляется и прилагается внутрь, чем обусловливается поднятие декоративных ламинатов, и тем самым в некоторых случаях повреждение декоративных ламинатов.

[0035] Базовый материал, на который наносят декоративный ламинат, предпочтительно представляет собой, например, неорганический базовый материал, древесный базовый материал, или органический базовый материал. Примеры неорганического базового материала включают металлическую панель, плитку, цементную панель, вулканическую стекловидную многослойную панель, панель из силиката кальция, панель из силиката магния, панель из оксида магния, и штукатурную плиту.

Примеры древесного базового материала включают фанеру, изоляционный картон, MDF (фибролит средней плотности), твердый картон, древесностружечную плиту, и ориентированно-стружечную плиту.

Примеры органического базового материала включают пластмассовую панель, такую как на основе термореактивной смолы или на основе термопластичной смолы. Конкретные примеры включают панель из фенольной смолы, поликарбонатную панель, панель из акриловой смолы, панель из твердого поливинилхлорида, панель из мягкого поливинилхлорида, панель из полипропиленовой смолы, панель из полистирольной смолы, и панель из полиэтилентерефталатной смолы (PET).

[0036] В частности, если базовый материал и двусторонние липкие ленты или эластичный клей не прилипают друг к другу должным образом, может быть использована грунтовка для обработки базового материала. Примеры грунтовки включают грунтовки на акриловой основе, уретановой основе, сложнополиэфирной основе, силиконовой основе, на основе бутилкаучука, и эпоксидной основе. В настоящем изобретении, если базовый материал представляет собой панель из силиката кальция, фанеру или строительный раствор, грунтовку на основе полиуретановой смолы или грунтовку из акриловой смолы применяют заранее в стадии (А), чтобы повысить прочность эластичного клея.

[0037] Декоративный ламинат, наносимый на базовый материал, предпочтительно представляет собой декоративный ламинат из термореактивной смолы, который включает декоративный слой и сердцевинный слой. Это обусловлено тем, что декоративный ламинат из термореактивной смолы благоприятным образом имеет износостойкость, прочность и теплостойкость. В качестве сердцевинного слоя декоративного ламината из термореактивной смолы может быть использована пропитанная термореактивной смолой крафт-бумага. Сердцевинный слой может быть также конфигурирован как препрег, содержащий материал на волокнистой основе, органический связующий компонент, и неорганический наполнитель. Предпочтительно применяют препрег, который сформирован импрегнированием неорганического волокнистого базового материала суспензией, содержащей связующий компонент и неорганический наполнитель, и высушиванием. Тем самым такой препрег придает декоративному ламинату негорючесть.

[0038] Примеры неорганического волокнистого базового материала, используемого для препрега огнестойкого декоративного ламината, включают нетканый материал и текстильный материал, выполненный из неорганического волокна, такого как стекловолокно, минеральная вата, углеродное волокно и керамическое волокно. Удельный вес на единицу площади неорганического волокнистого базового материала составляет величину в пределах диапазона от 10 до 200 г/м2. В частности, предпочтительным является применение нетканого материала из стекловолокна, который благоприятным образом является теплостойким и огнестойким.

[0039] Связующий компонент, содержащийся в суспензии, включает компонент органической смолы. Примеры компонента органической смолы включают термореактивную смолу, такую как фенол-формальдегидная смола и меламино-формальдегидная смола, эмульсию термопластичной смолы, такую как эмульсия акриловой смолы, эмульсия винилхлоридной смолы, или их комбинация.

[0040] В качестве неорганического наполнителя предпочтительно применение эндотермического гидроксида металла и/или иного неорганического вещества, нежели эндотермический гидроксид металла.

[0041] Эндотермический гидроксид металла содержит кристаллизационную воду. Эндотермический гидроксид металла разлагается при высокой температуре и поглощает тепло для высвобождения кристаллизационной воды, тем самым повышая огнестойкость декоративного ламината. Примеры эндотермического гидроксида металла включают гидроксид алюминия, гидроксид магния и гидроксид кальция. Средний диаметр частиц эндотермического гидроксида металла может быть отрегулирован на величину в пределах диапазона, например, от 1 до 50 мкм. Этот средний диаметр частиц представляет собой среднеарифметический диаметр, который рассчитывают с использованием распределения частиц по размеру (объемного распределения), измеренного методом дифракции/рассеяния лазерного излучения (метод фирмы Microtrac). Вследствие того, что средний диаметр частиц эндотермического гидроксида металла находится в пределах вышеуказанного диапазона, улучшается диспергируемость эндотермического гидроксида металла в суспензии, и тем самым характеристики импрегнирования суспензией материала на волокнистой основе.

[0042] Примеры иного неорганического вещества, нежели эндотермический гидроксид металла, включают карбонат, такой как карбонат кальция, карбонат магния, и карбонат цинка, кремнезем, тальк и зольную пыль. Средний диаметр частиц неорганического вещества (среднеарифметический диаметр, рассчитанный с использованием распределения частиц по размеру (объемного распределения)), измеренный методом дифракции/рассеяния лазерного излучения (метод фирмы Microtrac), может быть отрегулирован на величину в пределах диапазона, например, от 0,05 до 20 мкм. В этом случае дополнительно улучшаются характеристики импрегнирования суспензией материала на волокнистой основе.

[0043] В частности, предпочтительно выбирать карбонат (например, карбонат кальция). В этом случае дополнительно улучшают пригодность к обработке и станочную обрабатываемость во время процесса изготовления декоративного ламината. Примеры карбоната кальция для применения включают тяжелый карбонат кальция и легкий карбонат кальция (осажденный карбонат кальция). Средний диаметр частиц карбоната кальция может быть отрегулирован на величину в пределах диапазона, например, от 0,05 до 10 мкм, и более предпочтительно от 1 до 5 мкм. Когда средний диаметр частиц карбоната кальция составляет 0,05 мкм или более, карбонат кальция практически не образует агрегаты в суспензии, тем самым улучшая характеристики импрегнирования суспензией материала на волокнистой основе. В дополнение, когда средний диаметр частиц карбоната кальция составляет 10 мкм или менее, декоративный ламинат имеет ровную более гладкую поверхность, тем самым улучшая внешний вид декоративного ламината.

[0044] Суспензия предпочтительно имеет степень импрегнирования (%) в пределах диапазона от 700 до 1200% в неорганический материал на волокнистой основе с использованием метода расчета, показанного в Формуле 1. В Формуле 1 термин «вес после импрегнирования» означает вес неорганического материала на волокнистой основе после того, как неорганический материал на волокнистой основе был пропитан суспензией и высушен. Термин «вес до импрегнирования» означает вес до пропитки суспензией и в высушенном состоянии, то есть, вес неорганического материала на волокнистой основе. Степень импрегнирования суспензией 1200% или менее может сокращать снижение содержания твердых веществ в суспензии для препрега, и тем самым делая препрег простым в обращении. Степень импрегнирования суспензией 700% или более обусловливает меньшую вероятность разделения между слоями препрега.

Формула 1

[0045]

Степень импрегнирования (%)=[(вес после импрегнирования-вес до импрегнирования)/вес до импрегнирования]×100

[0046] Смесевое отношение компонента органической смолы в суспензии к неорганическому наполнителю, включающему эндотермический гидроксид металла и/или иное неорганическое вещество, нежели эндотермический гидроксид металла, по весу твердых компонентов желательно составляет 1:1-25, и более предпочтительно 1:5-20. Когда смесевое отношение компонента органической смолы к неорганическому наполнителю находится в пределах этих диапазонов, может быть повышена адгезия между декоративным слоем и препрегом, и/или между препрегами. Более того, может быть улучшена огнестойкость декоративного ламината.

[0047] Компонент органической смолы, содержащийся в фрагменте препрега, составляет от 30 до 100 г/м2, и компонент органической смолы, содержащийся в сердцевинном слое, составляет от 40 до 500 г/м2. Компонент органической смолы в пределах этих диапазонов придает декоративному ламинату, в котором использован препрег, благоприятную огнестойкость. Кроме того, становится благоприятной адгезия между декоративным слоем и препрегом, и/или между препрегами.

[0048] Либо одно из неорганических веществ, иных, нежели эндотермический гидроксид металла, либо эндотермический гидроксид металла, могут быть использованы независимо, или же неорганическое вещество, иное, нежели эндотермический гидроксид металла, и эндотермический гидроксид металла могут быть применены в комбинации. При объединенном применении предпочтительно, чтобы смесевое отношение эндотермического гидроксида металла составляло от 0,2 до 20 частей по весу, и более предпочтительно от 0,5 до 15 частей по весу, относительно 1 части по весу иного неорганического вещества, нежели эндотермический гидроксид металла. Когда смесевое отношение эндотермического гидроксида металла находится в пределах этих диапазонов, обеспечивается гладкий и удовлетворительный внешний вид поверхности декоративного ламината. Кроме того, смесевое отношение эндотермического гидроксида металла на уровне 0,2 части по весу или более приводит к декоративному ламинату с благоприятной огнестойкостью. Смесевое отношение эндотермического гидроксида металла на уровне 20 частей по весу или менее предотвращает осаждение эндотермического гидроксида металла из суспензии, что тем самым облегчает регулирование степени импрегнирования суспензией. Смесевое отношение эндотермического гидроксида металла на уровне 20 частей по весу или менее может сокращать износ режущего инструмента, используемого для разрезания декоративного ламината.

[0049] В отношении вышеописанного неорганического наполнителя особенно предпочтительным является применение неорганических наполнителей трех типов, которые включают иное неорганическое вещество, нежели эндотермический гидроксид металла, и/или эндотермический гидроксид металла, и которые имеют соответственно различные средние диаметры частиц.

[0050] Три типа неорганических наполнителей, имеющих соответственно различные средние диаметры частиц, включают неорганический наполнитель с малым диаметром частиц, неорганический наполнитель со средним диаметром частиц и неорганический наполнитель с большим диаметром частиц. Малый диаметр частиц неорганического наполнителя составляет 0,04 мкм или более и менее 4 мкм. Средний диаметр частиц неорганического наполнителя составляет 4 мкм или более и менее 12 мкм. Большой диаметр частиц неорганического наполнителя составляет 12 мкм или более и менее 50 мкм. Эти три типа неорганических наполнителей могут представлять собой одно и то же вещество или различные вещества. Смесевое отношение неорганического наполнителя с малыми частицами к неорганическому наполнителю со средним диаметром частиц к неорганическому наполнителю с большим диаметром частиц в суспензии предпочтительно составляет от 1:0,1 до 20:0,1 до 20, и более предпочтительно от 1::0,1 до 10:0,1 до 10. В этих случаях может быть получен декоративный ламинат, который является благоприятным в отношении как гладкости, так и негорючести.

[0051] Обоснование хорошей гладкости рассматривают следующим. Неорганический наполнитель считают равномерно распределенным на поверхности нетканого материала или заполняющим промежутки между волокнами нетканого материала. Более конкретно, нетканый материал представляет собой агрегат волокон, в котором короткие волокна нетканого материала диспергированы порознь и охвачены связующим компонентом, либо термическим плавлением, либо механически. Нетканый материал является более пористым, чем крафт-бумага, используемая в качестве бумажной сердцевины для обычных декоративных ламинатов, тем самым образуя неплотные части, которые представляют собой так называемые полости. Такие полости неоднородны по величине. Полости заполнены вышеописанными неорганическими наполнителями, имеющими соответственно различные средние диаметры частиц. В результате этого неорганические наполнители, которые имеют соответственно различные средние диаметры, входят в полости, образованные в нетканом материале с различными размерами. Тем самым неорганические наполнители могут быть однородно диспергированы на нетканом материале или заполнять промежутки между волокнами нетканого материала. В частности, эмульсия термопластичной смолы легче размягчается по сравнению с термореактивной смолой, содержащейся в суспензии. Таким образом, когда эмульсию термореактивной смолы применяют в качестве связующего компонента в процессе формирования ваточного холста из нетканого материала, связывание переплетенных волокон ослабевает. По этой причине неорганический наполнитель легко проникает в полости в нетканом материале во время прессования, такого как горячее прессование, плотно накапливается в полостях, и заполняет полости. В результате этого улучшается гладкость отделанного декоративного ламината.

[0052] Когда неорганические наполнители трех типов смешаны друг с другом, совокупные по объему диаметры частиц Dv(10), Dv(50), и Dv(90) неорганического наполнителя согласно методу измерения распределения частиц по величине с использованием дифракции/рассеяния лазерного излучения, предпочтительно составляют 0,5 мкм или более и 40,0 мкм или менее, и более предпочтительно 0,78 мкм или более и 36,9 мкм или менее. Когда совокупные по объему диаметры частиц неорганического наполнителя, содержащего неорганические наполнители трех типов, находятся в пределах этих диапазонов, дисперсность неорганического наполнителя является хорошей, полости в нетканом материале плотно заполнены, и улучшена гладкость декоративного ламината.

[0053] Кроме того, когда неорганические наполнители трех типов смешаны друг с другом, удельная площадь поверхности согласно измерению методом дифракции/рассеяния лазерного излучения предпочтительно составляет от 800 до 4000 м2/кг, и более предпочтительно от 900 до 3500 м2/кг. Когда удельная площадь поверхности смешанного неорганического наполнителя находится в пределах этих диапазонов, неорганический наполнитель легко поглощает термореактивный связующий материал в суспензии. Когда связующий материал течет, неорганический наполнитель, в котором абсорбирован связующий материал, поступает в полости в нетканом материале, тем самым способствуя улучшению адгезии между препрегами. Как до сих пор было описано, выбор неорганического наполнителя, имеющего надлежащий диаметр частиц согласно толщине и плотности применяемого нетканого материала, приводит к декоративному ламинату, имеющему благоприятную гладкость и достаточную адгезию сравнительно с традиционными ламинатами.

[0054] Когда применяют неорганические наполнители трех типов, особенно предпочтительно, чтобы неорганическим наполнителем с малым диаметром частиц был карбонат кальция. Карбонат кальция практически не создает агрегаты в суспензии, тем самым улучшая характеристики импрегнирования суспензией материала на волокнистой основе. И тогда декоративный ламинат имеет ровную гладкую поверхность, которая обеспечивает улучшение внешнего вида декоративного ламината. В дополнение, карбонат кальция является легкодоступным недорогим материалом, и поэтому предпочтителен.

[0055] Толщина декоративного ламината предпочтительно составляет от 0,50 мм до 8,00 мм, и более предпочтительно от 0,86 до 3,40 мм. Декоративный ламинат, имеющий толщину в пределах этих диапазонов, предотвращает коробление, предпочтителен в отношении простоты обращения с ним, и благоприятен в плане пригодности.

Пример 1

[0056] Были получены два спаренных декоративных ламината. Один декоративный ламинат из двух спаренных декоративных ламинатов представляет собой первый декоративный ламинат, и другой декоративный ламинат представляет собой второй декоративный ламинат. Каждый из двух спаренных декоративных ламинатов представляет собой меламиновый декоративный ламинат. Меламиновый декоративный ламинат включает: декоративный слой, образованный из пропитанной меламиновой смолой бумаги; и сердцевинный слой, сформированный из пропитанной фенольной смолой бумаги. Далее приведены описания способа получения меламинового декоративного ламината.

Получение меламинового декоративного ламината

Получение пропитанной меламиновой смолой декоративной бумаги

Декоративную бумагу с рисунком волокон древесины пропитали жидкой смолой, главным образом состоящей из меламино-формальдегидной смолы, так, что степень импрегнирования, как определенная согласно Формуле 1, составляла 130%, и затем высушили для получения пропитанной меламиновой смолой декоративной бумаги.

Получение пропитанной фенольной смолой бумаги

Крафт-бумагу, имеющую базовый вес 187 г/м2, пропитали жидкой смолой, главным образом состоящей из фенол-формальдегидной смолы, так, что степень импрегнирования, как определенная согласно Формуле 1, составляла 50%, и затем высушили для получения пропитанной фенольной смолой сердцевинной бумаги.

Получение меламинового декоративного ламината

Меламиновый декоративный ламинат получили наслаиванием пяти листов пропитанных фенольной смолой сердцевинных бумаг и одного листа пропитанной меламиновой смолой декоративной бумаги, в этом порядке от нижней части, для получения многослойного пакета, и формованием многослойного пакета при нагревании и под давлением.

В качестве корпуса первой панели и корпуса второй панели использовали панели Polywood. Панель Polywood в качестве корпуса первой панели имела ширину 300 мм, длину 1000 мм и толщину 6 мм. Панель Polywood в качестве корпуса второй панели имела ширину 450 мм, длину 1000 мм и толщину 6 мм. Как показано в ФИГ. 14 и 15, эти панели Polywood наклеили друг на друга с использованием клея на каучуковой основе так, что один конец корпуса первой панели и один конец корпуса второй панели были выставлены заподлицо, создавая перепад по высоте в виде одной ступеньки между корпусами первой и второй панелей, для получения ступенчатого элемента (15), который включает верхнюю планарную часть (15с), нижнюю планарную часть (15d) и боковую стенку (15е), протяженную в продольном направлении. Здесь нижняя планарная часть, показанная в ФИГ. 17, имела ширину (W) 150 мм, которая рассчитана вычитанием ширины корпуса первой панели (300 мм) из ширины корпуса второй панели (450 мм).

Длина (L), которая представляет собой расстояние от концевой поверхности, обращенной к полотну (16b) электрической циркулярной пилы (16), до полотна (16b), также составляла 150 мм.

Первый декоративный ламинат, который представляет собой один из двух спаренных декоративных ламинатов, вырезали с шириной 935 мм и длиной 1855 мм с использованием ступенчатого элемента и электрической циркулярной пилы согласно вышеописанным процедурам.

Двустороннюю липкую ленту (2) для наружной стороны наклеили на наружную периферическую часть на задней стороне отрезанного первого декоративного ламината, в частности, в положении в 30 мм по направлению внутрь от наружной кромки, как показано в ФИГ. 1. Двустороннюю липкую ленту (2) для внутренней стороны наклеили на внутреннюю часть задней стороны первого декоративного ламината, которая находится внутри от двусторонней липкой ленты (2) от внешней стороны, так, что образовались единообразно разделенные четыре секции. Каждая из двусторонней липкой ленты (2) для наружной стороны и двусторонней липкой ленты (2) для внутренней стороны представляет собой акриловую двустороннюю липкую ленту А, которая имеет совокупную толщину 1 мм. Акриловая двусторонняя липкая лента А включает, как корпус подложки, корпус на основе пенополиэтилена, который имеет толщину 0,80 мм и ширину 20 мм. Адгезивный слой на каждой стороне акриловой двусторонней липкой ленты А имеет толщину 0,10 мм.

Затем на заднюю сторону первого декоративного ламината нанесли эластичный клей (1) в положении на 15 мм внутрь от наружной кромки, в форме прямой линии так, что толщина эластичного клея составляет 3 мм, и такой же эластичный клей нанесли в форме извилистой линии внутри секций так, что толщина эластичного клея (1) составляет 3 мм, чтобы тем самым получить первый декоративный ламинат для нанесения на базовый материал. В качестве эластичного клея использовали отверждаемый влагой, свободный от растворителя, однокомпонентный эластичный клей на основе модифицированной силиконовой смолы, который содержался в картридже.

Затем вакуумный стеклоподъемник, который имеет максимальную грузоподъемность в состоянии присасывания 60 кг, использовали для присоединения к первому декоративному ламинату для нанесения с его передней стороны. Затем заднюю сторону первого декоративного ламината прижали под давлением к базовому материалу, сформированному из штукатурной плиты.

Затем второй декоративный ламинат, который является другим из двух спаренных декоративных ламинатов, для нанесения на базовый материал получили вырезанием полученного меламинового декоративного ламината, наклеиванием на него двусторонних липких лент и нанесением на него эластичного клея, как для первого декоративного ламината. Сформировали конструкцию с неплотным прилеганием, в которой второй декоративный ламинат размещен на расстоянии от первого декоративного ламината, и зафиксировали на базовом материале. Как показано в ФИГ. 5, был предусмотрен соединитель (5а) плоского типа, который имеет удлиненную форму, и выполнен из алюминия, в стыке (4) между первым декоративным ламинатом (9) и вторым декоративным ламинатом (9), которые отдалены друг от друга. Как показано в ФИГ. 6, соединитель (5а) плоского типа включает нижний участок (5а1), покровный участок (5а2) и связующую часть (5а3), которая связывает нижний участок (5а1) и покровный участок (5а2) в их соответствующих срединных частях. Нижний участок (5а1) и покровный участок (5а2) в каждом случае имеют планарную форму. Нижний участок (5а1) был вставлен между базовым материалом (21) и первым декоративным ламинатом (9). И нижний участок (5а1) был вставлен между базовым материалом (21) и вторым декоративным ламинатом (9). Связующая часть (5а3) была вставлена в стык (4). Покровный участок (5а2) закупоривал стык (4). Зазор (30), показаный в ФИГ. 22, между связующей частью (5а3) и концевой поверхностью каждого декоративного ламината (9) имеет ширину (t) 1,5 мм.

Пример 2

[0057] Два спаренных декоративных ламината были получены таким же образом, как в Примере 1, за исключением того, что вместо акриловой двусторонней липкой ленты А использовали акриловую двустороннюю липкую ленту В. Акриловая двусторонняя липкая лента В имеет общую толщину 0,1 мм. Акриловая двусторонняя липкая лента В включает, в качестве корпуса подложки, PET-пленку, которая имеет толщину 0,02 мм. Адгезивный слой на каждой стороне акриловой двусторонней липкой ленты В имеет толщину 0,04 мм.

Пример 3

[0058] Два спаренных декоративных ламината были получены таким же образом, как в Примере 1, за исключением того, что вместо акриловой двусторонней липкой ленты А использовали акриловую двустороннюю липкую ленту С. Акриловая двусторонняя липкая лента С имеет общую толщину 4 мм. Акриловая двусторонняя липкая лента С включает, в качестве корпуса подложки, корпус из пенопласта на основе полиэтилена, который имеет толщину 3,80 мм. Адгезивный слой на каждой стороне акриловой двусторонней липкой ленты С имеет толщину 0,10 мм.

Пример 4

[0059] Получение пропитанной меламиновой смолой декоративной бумаги

Декоративную бумагу с рисунком волокон древесины пропитали жидкой смолой, главным образом состоящей из меламино-формальдегидной смолы, так, что степень импрегнирования, как определенная согласно Формуле 1, составляла 130%, и затем высушили для получения пропитанной меламиновой смолой декоративной бумаги.

[0060] Получение препрега

Нетканый материал из стекловолокна, имеющий базовый вес 75 г/м2 (связующий компонент: эмульсия термопластичной смолы, толщина 0,585 мм, и плотность 0,130 г/см3), пропитали суспензией так, что степень импрегнирования суспензии, как определенное согласно Формуле 1, составляло 1200%, и затем высушили для получения препрега. Суспензия представляла собой смесь 4,5 частей по весу фенол-формальдегидной смолы, 3,5 частей по весу меламино-формальдегидной смолы, 16,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 1,4 мкм, в качестве неорганического наполнителя с малым диаметром частиц, 37,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 8 мкм, в качестве неорганического наполнителя со средним диаметром частиц, и 37,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 20 мкм, в качестве неорганического наполнителя с большим диаметром частиц. Здесь средний диаметр частиц неорганического наполнителя с малым диаметром частиц был измерен с использованием электронного микроскопа. Соответствующие диаметры частиц неорганического наполнителя со средним диаметром частиц и неорганического наполнителя с большим диаметром частиц были измерены с использованием метода дифракции/рассеяния лазерного излучения.

[0061] Получение негорючего декоративного ламината

Негорючий декоративный ламинат получили наслоением одного листа пропитанной меламиновой смолой декоративной бумаги с рисунком волокон древесины, пяти листов препрегов, и одного листа пропитанной меламиновой смолой декоративной бумаги с рисунком волокон древесины, в этом порядке от нижней части многослойного композита, и формованием многослойного пакета при нагревании и под давлением.

Два спаренных декоративных ламината получили таким же образом, как в Примере 1, за исключением того, что вместо меламинового декоративного ламината применяли негорючий ламинат.

Пример 5

[0062] Два спаренных декоративных ламината получили таким же образом, как в Примере 2, за исключением того, что вместо меламинового декоративного ламината применяли негорючий декоративный ламинат.

Пример 6

[0063] Два спаренных декоративных ламината получили таким же образом, как в Примере 3, за исключением того, что вместо меламинового декоративного ламината применяли негорючий декоративный ламинат.

Пример 7

[0064] Два спаренных декоративных ламината получили таким же образом, как в Примере 4, за исключением того, что вместо соединителя (5а) плоского типа заполняли стык (4) уплотнительным агентом (6) на основе силикона, как показано в ФИГ. 7.

Пример 8

[0065] Два спаренных декоративных ламината получили таким же образом, как в Примере 4, за исключением того, что вместо соединителя (5а) плоского типа на нижнюю сторону стыка (4) наклеивали нижнюю ленту (7) для герметизации швов, которая до некоторой степени является большей относительно стыка (4), как показано в ФИГ. 8 и 9. Нижняя лента (7) для герметизации швов представляет собой декоративный лист с адгезионным агентом, который имеет толщину 0,3 мм. Декоративный лист с адгезионным агентом представляет собой декоративный ламинат, имеющий адгезивный слой на одной его стороне, причем декоративный ламинат сформирован наслоением декоративного слоя, который образован из пропитанной смолой декоративной бумаги, и сердцевинного слоя, который образован из пропитанного смолой волокнистого базового материала.

Пример 9

[0066] Пример 9 отличается от Примера 4 тем, что два спаренных декоративных ламината (9, 9) были присоединены к наружной угловой части (А) базового материала (21), как показано в ФИГ. 10.

В Примере 9 два спаренных декоративных ламината (9, 9) в каждом случае представляли собой негорючий декоративный ламинат, как в Примере 4. Первый декоративный ламинат (9), который представляет собой один из двух спаренных декоративных ламинатов (9, 9), был нанесен на первую поверхность наружной угловой части (А) базового материала (21). Второй декоративный ламинат (9), который представляет собой другой из двух спаренных декоративных ламинатов, был наклеен на вторую поверхность наружной угловой части (А) базового материала (21), которая пересекается с первой поверхностью наружной угловой части (А). Два спаренных декоративных ламината (9, 9) были размещены на расстоянии друг от друга у наружной угловой части (А) с образованием стыка (4). Стык (4) снабжен соединителем (5b) для наружного угла, который выполнен из алюминия. Соединитель (5b) для наружного угла включает нижний участок (5b1) и покровный участок (5b2), и связующий участок (5b3), который связывает нижний участок (5b1) и покровный участок (5b2) друг с другом. Каждый из нижнего участка (5b1) и покровного участка (5b2) имеет L-образную форму. Нижний участок (5b1) был вставлен между базовым материалом (21) и каждым декоративным ламинатом (9, 9). Связующая часть (5b3) была вставлена в стык (4). Покровный участок (5b2) закупоривал стык (4). ФИГ. 23 представляет увеличенный вид в разрезе основной части из ФИГ. 10. Каждая концевая поверхность двух спаренных декоративных ламинатов (9, 9) и связующая часть (5b3) соединителя (5b) типа внешнего наконечника для наружного угла имеет зазор (31) в узком диапазоне, имеющий ширину (t1) 1,5 мм.

Пример 10

[0067] Пример 10 отличается от Примера 9 тем, что два спаренных декоративных ламината (9, 9) отстоят друг от друга у наружной угловой части (А) с заполнением посредством соединителя для наружного угла (5с), который выполнен из алюминия, и уплотнительным агентом (6) на основе силикона между ними, как показано в ФИГ. 11А. Соединитель (5с) для наружного угла включает алюминиевый элемент (5с2) в качестве базового материала, и пропитанный меламиновой смолой декоративный ламинат (5с1), который наклеен на поверхность алюминиевого элемента (5с2). Уплотнительный агент (6) на основе силикона размещен заполняющим промежуток между соединителем (5с) для наружного угла и двумя спаренными декоративными ламинатами (9, 9).

ФИГ. 11В представляет перспективный вид спереди, как видимый по направлению Z в ФИГ. 11А. На наружную угловую часть (А) базового материала (21) последовательно нанесены эластичный клей и акриловая двусторонняя липкая лента А (для сцепления с соединителем (5с) для наружного угла)). Эластичный клей для склеивания соединителя (5с) для наружного угла с базовым материалом представлял собой отверждаемый влагой, свободный от растворителя, однокомпонентный эластичный клей на основе модифицированной силиконовой смолы.

Пример 11

[0068] Пример 11 представляет собой пример, в котором два спаренных декоративных ламината (9, 9) были присоединены к внутренней угловой части (В) базового материала (21), как показано в ФИГ. 12. Стык (4) между двумя спаренными декоративными ламинатами (9, 9) снабжен соединителем (5d) для внутреннего угла, который выполнен из полимера. Соединитель (5d) для внутреннего угла включает крышечный элемент (5d1) и базовый элемент (5d2). Базовый элемент (5d2) включает нижний участок (5d3) и фитинг (5d4). Фитинг (5d4) содержит приемный участок (5d5) фитинга, который выступает из центра крышечного элемента (5d1). Два спаренных декоративных ламината (9, 9) были закреплены на нижнем участке (5d3) у обоих концов нижнего участка (5d3), и были зафиксированы крышечным элементом (5d1) у обоих концов крышечного элемента (5d1). ФИГ. 24 представляет увеличенный вид в разрезе основной части из ФИГ. 12. Соответствующие концевые поверхности двух спаренных декоративных ламинатов (9, 9) и изогнутая часть нижнего участка (5d3) имеют зазор (32) и зазор (32’), соответственно, которые имеют ширину (t2, t2’) 2,5 мм и 1,5 мм.

Пример 12

[0069] Пример 12 отличается от Примера 11 тем, что стык (4) между двумя спаренными декоративными ламинатами (9, 9) был снабжен соединителем (5е) для внутреннего угла, как показано в ФИГ. 13.

Первый декоративный ламинат (9), который представляет собой один из двух спаренных декоративных ламинатов (9, 9), привели в контакт с примыканием к внутренней угловой части (В) базового материала (21) и концевой поверхностью второго декоративного ламината, который представляет собой другой из двух спаренных декоративных ламинатов, который был на расстоянии от наружного края внутренней поверхности первого декоративного ламината, с образованием стыка (4) и созданием ситуации, где наружная кромка первого декоративного ламината (9) и концевая поверхность второго декоративного ламината (9) обращены друг к другу.

Заднюю сторону декоративного ламината (9), который представлял собой негорючий декоративный ламинат, обработали таким же образом, как в Примере 4. Для присоединения к декоративному ламинату (9) с его передней стороны использовали вакуумный стеклоподъемник таким же образом, как в Примере 4. И затем провели обработку внутреннего угла, в котором соединитель (5е) для внутреннего угла, который выполнен из алюминия, и два спаренных декоративных ламината (9, 9) были присоединены к внутренней угловой части (В), как показано в ФИГ. 13.

ФИГ. 25 представляет увеличенный вид в разрезе основной части из ФИГ. 13. Концевая поверхность второго декоративного ламината (9) и соединитель (5е) для внутреннего угла имели зазор (33), который имеет ширину (t3) 1,5 мм.

Пример 13

[0070] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что использовали негорючий декоративный ламинат для нанесения на базовый материал, который имеет ширину 935 мм и длину 2455 мм, и разделили на шесть секций.

Пример 14

[0071] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 16,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 1,4 мкм, 37,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 8 мкм, и 37,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 17 мкм. И вместо акриловой двусторонней липкой ленты А применяли адгезионный агент на основе бутилкаучука, имеющий общую толщину 1 мм. Адгезионный агент на основе бутилкаучука включает корпус из пенопласта на основе полиэтилена, имеющий толщину 0,80 мм, в качестве корпуса подложки. Адгезивный слой на каждой стороне адгезионного агента на основе бутилкаучука имеет толщину 0,10 мм.

Пример 15

[0072] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 16,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 1,0 мкм, 37,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 8 мкм, и 37,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 20 мкм. И вместо штукатурной плиты в качестве базового материала применяли панель из силиката кальция, имеющую толщину 9 мм.

Пример 16

[0073] Декоративный ламинат получили таким же образом, как в Примере 14, за исключением того, что связующие компоненты препрега составляли 0 частей по весу фенол-формальдегидной смолы и 8 частей по весу меламино-формальдегидной смолы. И вместо штукатурной плиты в качестве базового материала применяли панель из силиката кальция, имеющую толщину 9 мм. Кроме того, панель из силиката кальция наносили с акриловой грунтовкой на ее поверхности с использованием устройства для нанесения покрытий валиком, так, что количество нанесения материала составляло 10 г/м2 по содержанию твердых веществ.

Пример 17

[0074] Декоративный ламинат получили таким же образом, как в Примере 14, за исключением того, что связующие компоненты препрега составляли 8 частей по весу фенол-формальдегидной смолы и 0 частей по весу меламино-формальдегидной смолы. И вместо штукатурной плиты в качестве базового материала применяли панель из силиката кальция, имеющую толщину 9 мм. Кроме того, панель из силиката кальция наносили с грунтовкой на основе полиуретана на ее поверхности с использованием устройства для нанесения покрытий валиком, так, что количество нанесения материала составляло 10 г/м2 по содержанию твердых веществ.

Пример 18

[0075] Декоративный ламинат получили таким же образом, как в Примере 15, за исключением того, что связующие компоненты препрега составляли 0 частей по весу фенол-формальдегидной смолы и 8 частей по весу меламино-формальдегидной смолы. И вместо панели из силиката кальция, имеющей толщину 9 мм, в качестве базового материала применяли фанеру, имеющую толщину 9 мм. Фанеру наносили с акриловой грунтовкой на ее поверхности с использованием устройства для нанесения покрытий валиком, так, что количество нанесения материала составляло 10 г/м2 по содержанию твердых веществ.

Пример 19

[0076] Декоративный ламинат получили таким же образом, как в Примере 15, за исключением того, что связующие компоненты препрега составляли 8 частей по весу фенол-формальдегидной смолы и 0 частей по весу меламино-формальдегидной смолы. И вместо панели из силиката кальция, имеющей толщину 9 мм, в качестве базового материала применяли строительный раствор, имеющий толщину 9 мм. Кроме того, строительный раствор наносили с акриловой грунтовкой на ее поверхности с использованием устройства для нанесения покрытий валиком, так, что количество нанесения материала составляло 10 г/м2 по содержанию твердых веществ.

Пример 20

[0077] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 16,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 1,4 мкм, 37,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 8 мкм, и 37,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 17 мкм. И вместо клея на основе модифицированной силиконовой смолы использовали клей на основе каучука.

Пример 21

[0078] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 16,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 1,0 мкм, 37,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 8 мкм, и 37,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 20 мкм. И вместо клея на основе модифицированной силиконовой смолы использовали клей на уретановой основе.

Пример 22

[0079] Декоративный ламинат получили таким же образом, как в Примере 14, за исключением того, что связующие компоненты препрега составляли 0 частей по весу фенол-формальдегидной смолы и 8 частей по весу меламино-формальдегидной смолы. И вместо клея на основе модифицированной силиконовой смолы использовали клей на эпоксидной основе.

Пример 23

[0080] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 6,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 1,0 мкм, 42,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 8 мкм, и 42,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 20 мкм.

Пример 24

[0081] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 51,5 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 1,0 мкм, 20 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 8 мкм, и 20 частей по весу гидроксида алюминия, имеющего средний диаметр частиц 20 мкм.

Пример 25

[0082] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 6,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 1,4 мкм, 42,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 8 мкм, и 42,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 17 мкм.

Пример 26

[0083] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что суспензию для применения в качестве неорганического наполнителя для препрега сформировали смешением 51,5 частей по весу карбоната кальция, имеющего средний диаметр частиц 1,4 мкм, 20 частей по весу карбоната кальция, имеющего средний диаметр частиц 8 мкм, и 20 частей по весу карбоната кальция, имеющего средний диаметр частиц 17 мкм.

Сравнительный Пример 1

[0084] Декоративный ламинат получили таким же образом, как в Примере 4, за исключением того, что вместо акриловой двусторонней липкой ленты А использовали акриловую двустороннюю липкую ленту А-. Акриловая двусторонняя липкая лента А- имеет общую толщину 0,02 мм и включает, в качестве корпуса подложки, PET-пленку, которая имеет толщину 0,004 мм. Адгезивный слой на каждой стороне акриловой двусторонней липкой ленты А- был более тонким, чем эластичный клей, что привело к выпячиванию эластичного клея. Тем самым это обусловило образование грязи вокруг декоративного ламината. Кроме того, эластичный клей нельзя было нанести толстым. В результате, когда декоративный ламинат наклеивали на базовый материал, только часть декоративного ламината, на который был нанесен эластичный клей, выглядела как всплывающая. Это ухудшало внешний вид декоративного ламината. Кроме того, было невозможно поддерживать прочность сцепления, что обусловливало соскальзывание декоративного ламината, когда проводили отверждение.

Сравнительный Пример 2