Применение полимерных композиционных материалов, армированных волокнами, становится все более превалирующим в основных авиационно-космических конструкциях, например, в фюзеляже самолета, а также в спортивных товарах с высокими характеристиками, морских и ветроэнергетических сооружениях. Преимущества полимерных композитов, армированных волокнами, включают высокое отношение предела прочности к массе, отличную усталостную долговечность, коррозионную стойкость и гибкость, обеспечивающие возможность значительного уменьшения числа компонентов и сокращения потребности в крепежных деталях и соединениях.

Традиционные способы изготовления композиционных материалов, армированных волокнами, включают пропитку армирующих волокон отверждающейся матричной смолой для формирования препрегов. Данный способ часто называют способом «препрегирования». Элементы конструкций из композитов могут быть изготовлены укладкой множества слоев из препрегов на поверхность формы с последующими уплотнением и отверждением.

В последнее время детали из полимерных композитов, армированных волокнами, изготавливают посредством процессов пропитки жидкими смолами, которые включают литьевое прессование полимеров (RTM) и литьевое прессование полимеров с помощью вакуума (VARTM). В типовом процессе пропитки смолой преформу с заранее приданной формой из сухих волокнистых материалов размещают в форме, после чего жидкую смолу впрыскивают в форму обычно под высоким давлением для пропитки преформы непосредственно на месте. Преформа состоит из нескольких свободных от смолы слоев из армирующих волокон или тканых материалов, которые укладывают аналогично укладке препрегов, пропитанных смолами. После пропитки смолой пропитанная смолой преформа отверждается в соответствии с циклом отверждения для получения готового изделия из композита. При пропитке смолой преформа, подлежащая пропитке смолой, представляет собой критически важный элемент - по существу преформа представляет собой элемент конструкции, ожидающий смолы. Технология пропитки жидкими смолами в особенности полезна при изготовлении конструктивных элементов сложной формы, которые было бы трудно изготовить иным способом при использовании традиционных технологий укладки препрегов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

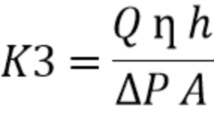

Фиг. 1 представляет собой схематическую иллюстрацию гибридной вуали согласно варианту осуществления настоящего раскрытия изобретения.

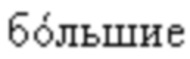

Фиг. 2 представляет собой трехмерное воспроизведенное изображение, полученное компьютерной томографией реальной гибридной вуали, которая была образована посредством процесса мокрой укладки.

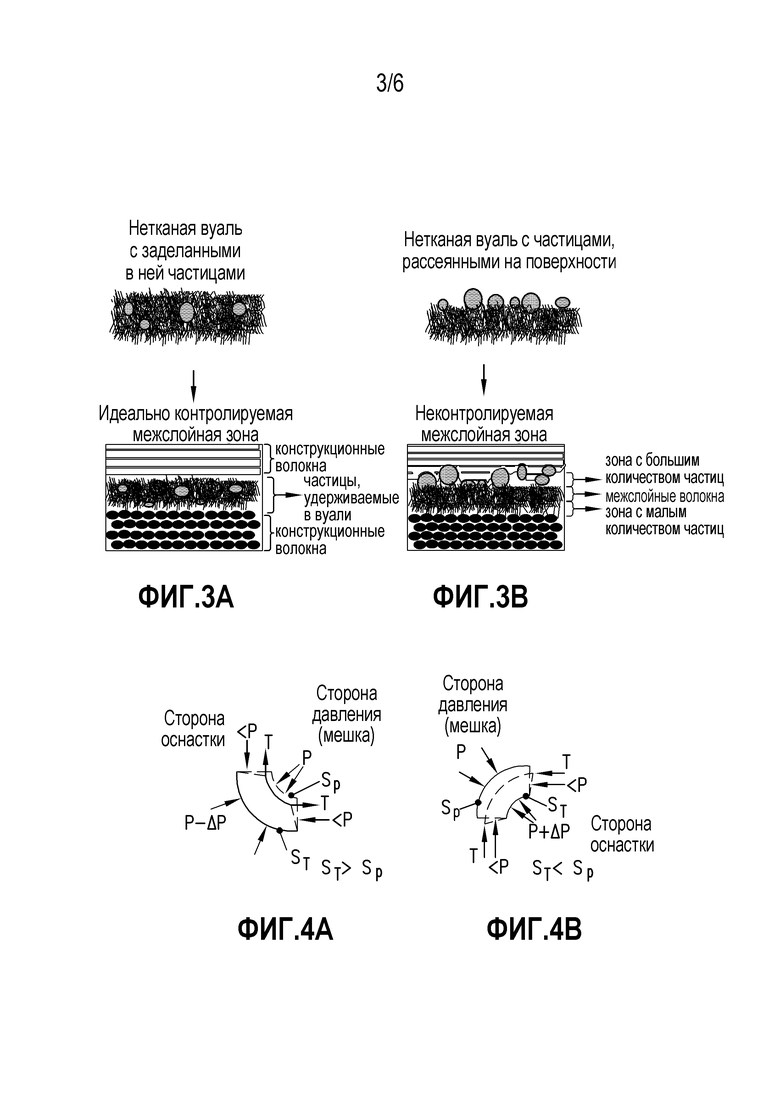

Фиг. 3А и 3В схематически иллюстрируют отвержденный композиционный ламинат, содержащий гибридную вуаль в межслойной зоне, в сравнении с аналогичным отвержденным композиционным ламинатом, содержащим нетканую вуаль с частицами, повышающими ударную прочность/вязкость и рассеянными на поверхности вуали.

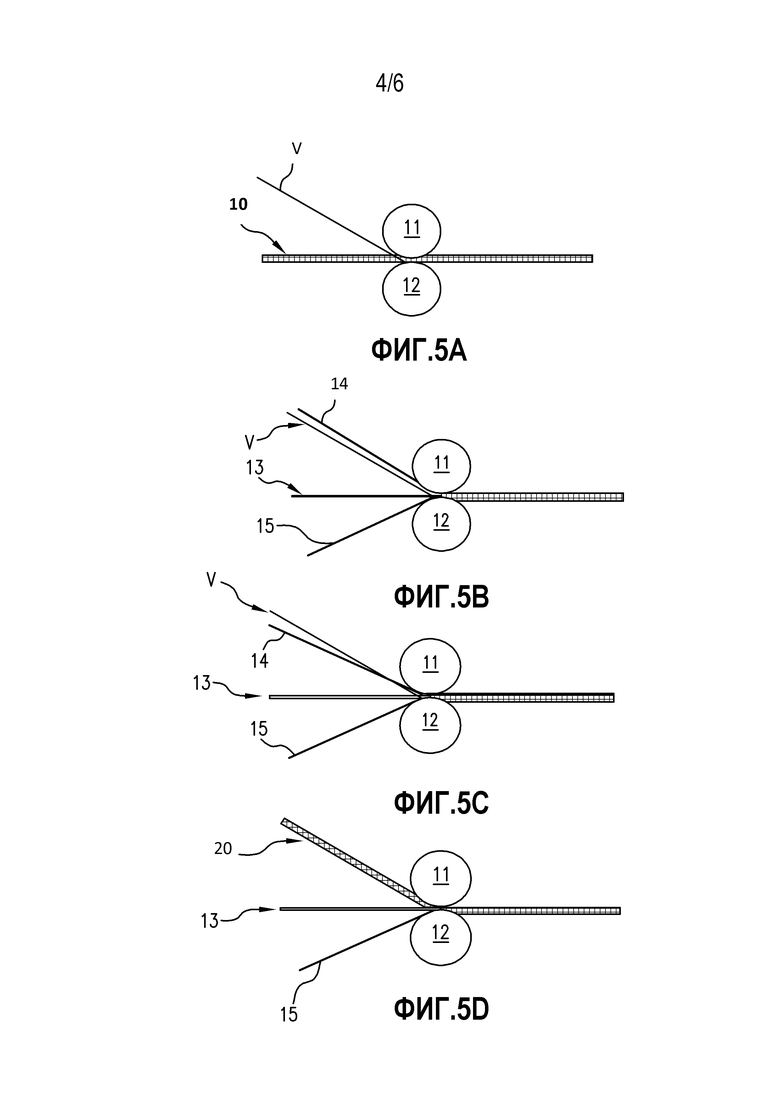

Фиг. 4А и 4В схематически иллюстрируют силы, действующие на композиционный ламинат соответственно на вогнутой формообразующей поверхности и выпуклой формообразующей поверхности.

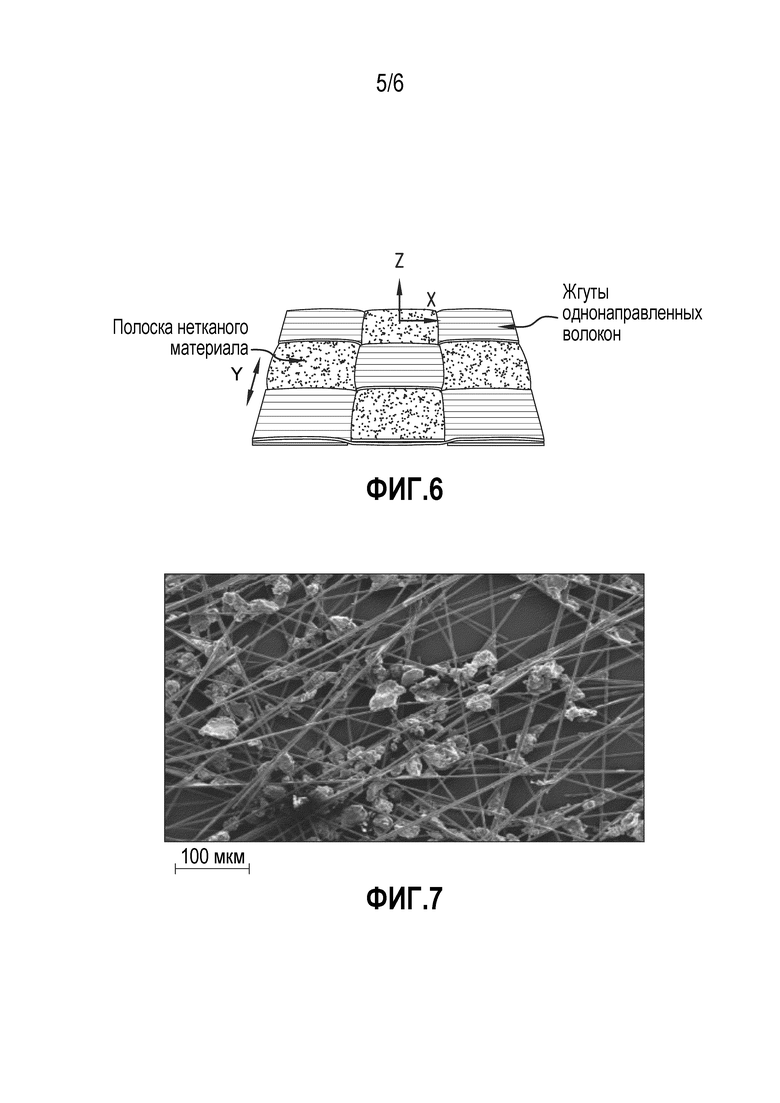

Фиг. 5А-5D показывают различные варианты осуществления изготовления модифицированного препрега с гибридной(-ыми) вуалью(-ями), заделанной(-ыми) в нем.

Фиг. 6 схематически иллюстрирует тканый материал согласно варианту осуществления настоящего раскрытия изобретения.

Фиг. 7 показывает изображение на виде сверху иллюстративной гибридной вуали, полученное посредством сканирующей электронной микроскопии (SEM).

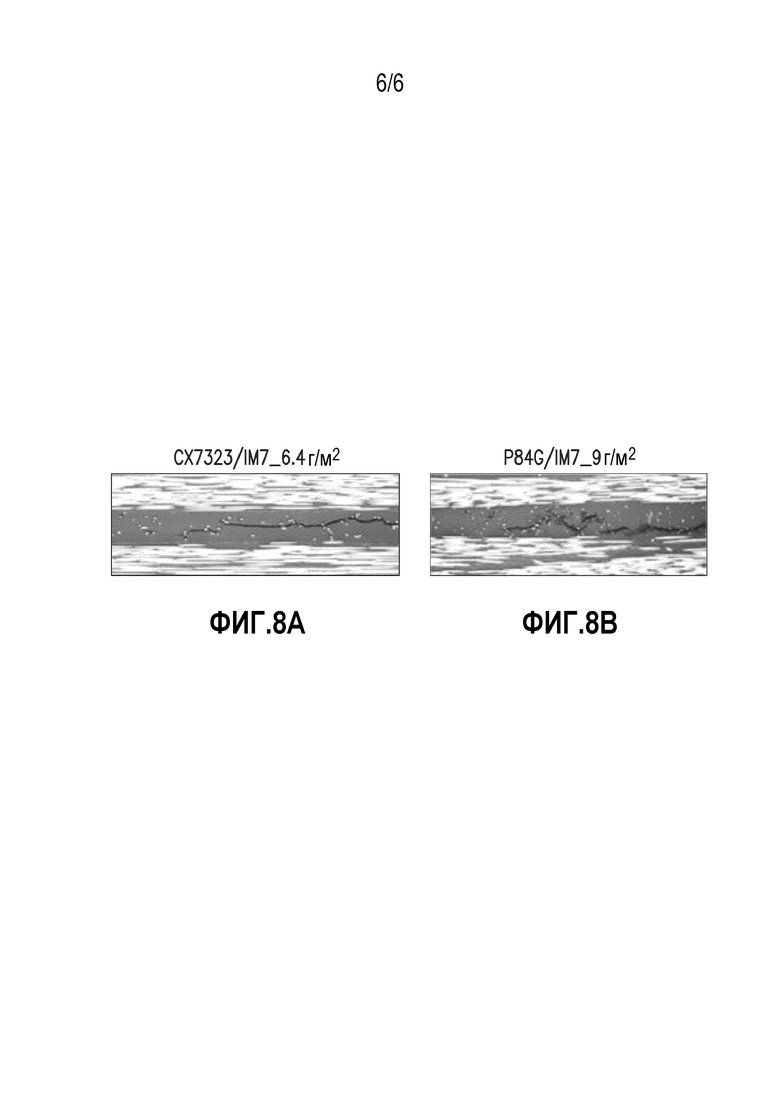

Фиг. 8А и 8B показывают сечения двух панелей из отвержденного композита, которые прослоены различными гибридными вуалями, показывающие траектории распространения трещин после подвергания испытанию GIc.

ПОДРОБНОЕ ОПИСАНИЕ

Основным недостатком обычных многослойных композитов (или композиционных ламинатов) из волокон/смол является их низкая межслойная вязкость разрушения, которая создает возможность расслаивания слоев композита при их подвергании удару с большой энергией. Расслаивание происходит, когда два слоя отделяются друг от друга. Отвержденный композит с повышенной стойкостью к расслаиванию представляет собой композит с повышенной прочностью при сжатии после удара (CSAI) и вязкостью разрушения. Сжатие после удара (CAI) определяет способность композиционного материала выдерживать повреждение. При испытании для определения CAI композиционный материал подвергают удару заданной энергии и затем воздействию сжимающей нагрузки. Вязкость разрушения представляет собой количественный показатель, характеризующий сопротивление материала хрупкому разрушению, когда имеется трещина, и может быть количественно выражена как скорость (Gc) выделения энергии деформации, которая представляет собой энергию, рассеиваемую во время разрушения, на единицу площади поверхности, вновь образованной при разрушении. Gc включает GIc (Режим 1 - режим раскрытия) или GIIc (Режим II - сдвиг в плоскости). Подстрочный индекс "Ic" означает раскрытие трещины в Режиме I, которое создается под действием нормального растягивающего напряжения, перпендикулярного к трещине, и подстрочный индекс "IIc" означает появление трещины в Режиме II, образованной вследствие сдвигового напряжения, действующего параллельно плоскости трещины и перпендикулярно к фронту трещины. Возникновение и увеличение расслаивания часто определяют посредством исследования вязкости разрушения в Режиме I и Режиме II.

Вследствие непрочности многослойных композитов или композиционных материалов в направлении толщины межслойные трещины или расслаивание представляют собой основной вид разрушения, вызывающий проблемы в многослойных композитах, в особенности вследствие того, что разрушение данного вида часто является невидимым снаружи. Межслойная вязкость разрушения представляет собой ключевой параметр для оценки эксплуатационных характеристик композитов при таких условиях, как усталость, сжатие или сжатие после удара. При данных условиях расслаивание вследствие нагружения в Режимах I и II представляет собой основную причину разрушения материала. Трещины и дефекты, приводящие к расслаиванию, могут возникнуть вследствие локальной изменчивости свойств материалов, пустот или других дефектов, возникающих во время изготовления, или вследствие повреждений, получаемых при эксплуатации.

Кроме того, сложные компоненты из композитов с изогнутыми профилями, такими как L-, U- или Z-образные профили, которые изготавливают в соответствии с традиционным процессом укладки препрегов, часто имеют уменьшенную толщину в изогнутых зонах. Подобное явление приводит к необходимости повторного анализа конструкции для проверки того, могут ли по-прежнему выполняться требования по стойкости к нагрузкам в более тонких компонентах без какого-либо механического разрушения, такого как расслаивание или трещины. Когда отношение толщины к радиусу увеличивается, также увеличивается изменчивость толщины, и, следовательно, каждый слой из препрега в композиционном ламинате имеет критическое отношение, при превышении которого его нельзя использовать. Несмотря на то, что дополнительное уплотняющее усилие может быть приложено во время уплотнения композиционного ламината для минимизации явления утонения, структура волокнистого армирующего материала и состав смолы по-прежнему являются ограничивающими факторами при получении все более сложных геометрий и компонентов.

Конструктивные элементы из композитов с более сложными геометриями могут быть изготовлены посредством процессов пропитки жидкой смолой, таких как RTM и VaRTM. В процессе пропитки смолой преформу размещают в форме, в которую впрыскивают отверждающуюся жидкую смолу для пропитки волокнистых слоев. Матричная смола для систем RTM и VaRTM должна обладать очень низкой вязкостью при впрыске для обеспечения возможности полного смачивания и пропитки преформы. Предшествующие попытки повысить ударную вязкость композиционного материала включали добавление растворимых термопластичных средств, повышающих ударную прочность, к смоле перед ее впрыском в форму. Однако добавление термопластичных средств, повышающих ударную прочность, в смолу приводит к увеличению вязкости, и поэтому количество средств, повышающих ударную прочность, которое может быть добавлено, ограничено низкой вязкостью, которая необходима для впрыска жидкой смолы. Данное ограничение делает добавление средств, повышающих ударную прочность и обычно добавляемых к препрегам, непригодным в случаях применения пропитки жидкой смолой.

Альтернативное решение состояло в диспергировании нерастворимых термопластичных частиц или частиц резины, повышающих ударную прочность, в смолу перед пропиткой смолой. Однако, если частицы не являются очень малыми (например, с размером меньше микрона), частицы будут отфильтровываться армирующими волокнами в преформе, что приводит к неравномерному распределению частиц и нежелательным локализованным концентрациям частиц в готовом изделии. Кроме того, данная фильтрация может привести к полному забиванию преформы, препятствующему дальнейшему впрыску смолы или пропитке смолой. В этом случае также ограничены тип и количество частиц, которое может быть добавлено к жидкой смоле, подлежащей использованию при пропитке смолой.

Сохраняется потребность в многофункциональном решении, связанном с сопротивлением расслаиванию и пригодном для множества видов изделий из композитов, включая препреги, преформы для пропитки смолой, полотна и сухие текстильные материалы, пригодные для способов автоматизированного наслоения, например, для автоматизированной выкладки волокон (AFP) и автоматизированной выкладки ленты (ATL). Было бы желательно иметь многофункциональный межслойный материал, который может одновременно обеспечить повышение вязкости разрушения и предела прочности при сжатии отвержденных ламинатов при сохранении или улучшении объемной проводимости, а также может преодолеть современные ограничения по материалам, связанные с проблемами утонения в деталях из композитов с изогнутыми профилями.

В данном документе описаны многофункциональная вуаль, также называемая «гибридной вуалью», а также композиционные ламинаты, препреги, полотна и волокнистые преформы, имеющие такую вуаль, включенную в них.

Гибридная вуаль

Гибридная вуаль, раскрытая в данном документе, представляет собой многофункциональную вуаль с малой массой на единицу площади/низкой поверхностной плотностью, которая может быть использована в качестве межслойного материала в полимерных композитах, армированных волокнами. Гибридная вуаль представляет собой гибкую самонесущую нетканую структуру, состоящую из переплетенных произвольно расположенных волокон и частиц, диспергированных по всей нетканой структуре, при этом большинство частиц проходят сквозь толщину нетканой структуры. В одном варианте осуществления частицы равномерно диспергированы по всей нетканой структуре. Вуаль также содержит небольшое количество полимерного или смоляного связующего, достаточное для удерживания волокон и частиц вместе и поддержания целостности вуали. Связующее присутствует во всей вуали. По существу, вуаль является самонесущей, что означает, что она представляет собой отдельную структуру, которая не требует другого опорного носителя. Частицы смешаны с волокнами, и по меньшей мере некоторые из полимерных частиц находятся между волокнами нетканой структуры. Частицы удерживаются на месте во всей нетканой структуре благодаря комбинации связующего и механизмов механической взаимоблокировки, создаваемых переплетенными волокнами. Фиг. 1 представляет собой схематическую иллюстрацию иллюстративной гибридной вуали, показывающую вид в разрезе. Фиг. 2 представляет собой трехмерное (3D) воспроизведенное изображение реальной вуали, которая была образована посредством процесса мокрой укладки и подвергнута сканированию посредством компьютерной томографии. Вуаль, показанная на фиг. 2, состоит из углеродных волокон нетканого материала и полиимидных частиц. Образцы нетканого материала с размерами 5×5×25 мм были отсканированы при разрешении 325 нм. 1600 отдельных двумерных рентгенограмм были сделаны и воспроизведены в виде трехмерного объема. После этого углеродные волокна и частицы были сегментированы для обеспечения возможности отображения и идентификации структуры нетканого материала.

Гибридная вуаль может иметь поверхностную плотность, которая меньше или равна 12 г/м2, например, от 5 г/м2 до 12 г/м2. Отношение массы волокон к массе частиц в вуали может составлять от 5:1 до 1:1.

Волокна нетканого материала, образующие гибридную вуаль, могут представлять собой углеродные волокна или термопластичные волокна, или комбинацию разных волокон. Углеродные волокна могут иметь металлическое покрытие. Металлическое покрытие может состоять из любого пригодного металла, включая серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, их сплавы и смеси, но пригодные металлы не ограничены вышеуказанными.

Термопластичные волокна включают волокна, образованные из полиамидов, таких как алифатические полиамиды (РА), циклоалифатические полиамиды, ароматические полиамиды, полифталамиды (РРА), блок-сополимеров простых или сложных полиэфиров и амидов (РЕВАХ, РЕВА), полифениленсульфидов (PPS), полиэфиримидов (PEI), полиимидов (PI), полиимидов, имеющих структуру фенилтриметилиндана, полиамидоимидов (PAI), полисульфонов, полиарилсульфонов, таких как полиэфирсульфон (PES), сополимер полиэфирсульфона и полиэфирэфирсульфона (PES:PEES), полиэфирэфирсульфон (PEES), полиарилэфиркетона (РАЕК), такого как полиэфиркетон (РЕК), полиэфирэфиркетон (РЕЕК), полиуретанов, термопластичных полиуретанов, поликарбонатов, полиацеталей, полифениленоксидов (РРО), сложных полиэфиров, простых полиэфиров, полиэфирнитрилов, полибензимидазолов, термопластичных эластомеров, жидкокристаллических полимеров (LCPs), их комбинаций и сополимеров.

В некоторых вариантах осуществления волокна нетканого материала в вуали представляют собой рубленые волокна, имеющие длину в пределах от 3 мм до 18 мм. Большинство волокон нетканого материала имеют диаметры поперечных сечений в пределах от приблизительно 3,0 мкм до 15 мкм и в некоторых вариантах осуществления диаметр ≤5,5 мкм.

Когда гибридная вуаль включена в полимерные композиты, армированные волокнами, частицы служат в качестве межслойного материала, повышающего ударную прочность. Частицы, которые пригодны для целей, раскрытых в данном документе, включают термопластичные и эластомерные частицы, композиционные частицы, образованные из смеси различных материалов, и частицы с ядром и оболочкой. Частица с ядром и оболочкой относится к частице, имеющей ядро, окруженное одной или более оболочками.

Более конкретно, частицы могут представлять собой полимеры в виде частиц, выбранные из: алифатических полиамидов (РА), циклоалифатических полиамидов, ароматических полиамидов, полифталамида (РРА), блок-сополимеров простых или сложных полиэфиров и амидов (РЕВАХ, РЕВА), полиарилэфиркетонов (РАЕК), таких как полиэфирэфиркетон (РЕЕК) и полиэфиркетонкетон (РЕКК), полифениленсульфида (PPS), полиамидоимида (PAI), полифениленоксидов (РРО), сложных полиэфиров, полиуретанов, термопластичных полиуретанов, простых полиэфиров, полиэфирнитрилов, полибензимидазолов, термопластичных эластомеров, жидкокристаллических полимеров (LCPs), их сополимеров и их производных. Особенно подходящими являются частицы полиамида, такого как РА-10,10 или микрокристаллический РА-12.

В некоторых вариантах осуществления состав полимерных частиц содержит по меньшей мере один эластомерный полимер или материал выбранный из: сшитого полибутадиена, бутилкаучука, полиакрилового соединения, полиакрилонитрила, полистирола, метилметакрилата, их сополимеров и их производных.

Кроме того, могут быть пригодными определенные виды полиимидных частиц. Например, полиимиды, полученные из диангидрида бензофенонтетракарбоновой кислоты (BTDA), 4,4'-метилендианилина (MDA) и 2,4-толуолдиамина (TDA) и имеющие содержание углерода без фталимида от 90 до 92 процентов атомов ароматического углерода.

Примеры промышленно изготавливаемых частиц, которые пригодны, включают DuoMod DP5045, продаваемые компанией Zeon Chemicals Inc., полиимид Р84™ от компании HP Polymer Inc., полиамиды Vestamid® Terra на биооснове и полиамиды Trogamid® CX-grades от компании Evonik, РА9Т (алифатическо-ароматический гибридный полиамид) от компании Kuraray, Япония.

Пригодные полимерные частицы также включают частицы сшитого термопластичного полимера, такого как описанные в патенте США № 8,846,818 и публикации U.S. № 2010/0304118, при этом оба документа включены в данный документ путем ссылки.

Также могут быть использованы растворимые в смоле, термопластичные частицы. Примеры включают частицы термопластичных полимеров, выбранных из: полиарилсульфонов, например, полиэфирсульфона (PES), полиэфирэфирсульфона (PEES), сополимера PES и PEES, полиэфиримида (PEI) и полиимидов (PI). Эти растворимые в смоле, термопластичные частицы представляют собой твердые частицы (например, порошок) при температуре окружающей среды (20°С-25°С), но будут растворяться в термоотверждающейся смоле при нагреве смолы, например, во время цикла отверждения термоотверждающейся смолы. Следовательно, данные частицы не остаются в виде отдельных частиц в отвердевшей смоляной матрице.

В используемом в данном документе смысле «растворяться» в смоле означает формировать однородную или непрерывную фазу вместе со смолой. Термин «отдельная частица» в используемом в данном документе смысле относится к частице, которая различима в матричной смоле, и которая может быть обнаружена при использовании сканирующей электронной микроскопии (SEM), оптической микроскопии или дифференциальной интерференционной контрастной микроскопии (DIC).

В других вариантах осуществления частицы образованы из смеси полимера(-ов) и проводящего(-их) материала(-ов). Полимеры являются такими, как описанные выше для полимерных частиц. Проводящие материалы могут быть выбраны из металлов, неметаллических проводящих материалов, материалов с металлическим покрытием и их комбинаций, имеющих электрическую проводимость, превышающую приблизительно 1×103 См/м. Пригодные металлы включают любые известные металлы, включая серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, их сплавы и смеси, но не ограничены ими. Пригодные неметаллические проводящие материалы включают углерод и графит, но не ограничены ими. Электрическая проводимость вышеупомянутых проводящих материалов может быть определена при использовании методов четырехполюсной установки или использовании метода вихревых токов согласно DIN EN 2004-1 и ASTM Е 1004. Конкретным примером частиц данного типа являются композиционные частицы, описанные в международной публикации WO 2014/011293, которая включена в данный документ путем ссылки.

Также возможны частицы, имеющие структуру с ядром и оболочкой, то есть с ядром, окруженным одной или более оболочками. Примеры включают полимерное ядро с металлическим покрытием, полимерное ядро с углеродным покрытием, керамическое ядро с металлическим покрытием, керамическое ядро с углеродным покрытием, стеклянные сферы с металлическим покрытием, полые стеклянные сферы с металлическим покрытием.

Частицы, рассмотренные выше, могут иметь любую трехмерную форму, включая сферические или столбчатые формы. Частицы могут иметь соотношение размеров, составляющее менее 5:1, при этом соотношение размеров предпочтительно составляет приблизительно 1:1. Применительно к частицам термин «соотношение размеров» относится к отношению наибольшего размера поперечного сечения к наименьшему размеру поперечного сечения частицы.

Для сферических частиц (с соотношением размеров, составляющим приблизительно 1:1) средний размер частицы означает ее диаметр. Для несферических частиц средний размер частиц означает наибольший размер поперечного сечения частиц.

Для целей, раскрытых в данном документе, частицы могут иметь гранулометрическое распределение (d50) менее 100 мкм, в частности, в пределах 10 мкм - 50 мкм или в пределах 15 мкм - 35 мкм, определенное методом лазерной дифракции, например, при использовании прибора Malvern Mastersizer 2000, который работает в диапазоне 0,002 нанометра - 2000 микрон. "d50" означает медиану гранулометрического распределения или в альтернативном варианте представляет собой такое значение для распределения, что 50% частиц имеют размер частицы, имеющий данное или меньшее значение.

Гибридная вуаль имеет связующее в количестве, достаточном для удерживания волокон и полимерных частиц вместе, но количество связующего достаточно мало, чтобы получающаяся в результате вуаль оставалась пористой и проницаемой для текучих сред (жидкости и газа). Воздухопроницаемость вуали в направлении толщины может быть определена согласно эксперименту с насыщенным потоком при постоянном объемном расходе. Этот метод предусматривает регистрацию перепада давлений на образце для испытаний. Зарегистрированное падение давления затем используют для определения проницаемости образца при использовании нижеприведенной формулы для перепада давлений:

где:

К3=проницаемость

Q=объемный расход

η=вязкость текучей среды, используемой при испытании

h=толщина образца

ΔР=перепад давлений на образце

А=площадь поперечного сечения цилиндрического проточного канала

Датчики давления, которые закреплены на обеих сторонах образца, регистрируют перепад давлений текучей среды, используемой при испытании, которая идентична текучей среде, используемой для эксперимента в плоскости. Программа LabVIEW™, разработанная компанией National Instruments, может быть использована для получения и оценки экспериментальных данных для определения значения проницаемости в направлении толщины.

Количество связующего в вуали может составлять от приблизительно 2% до приблизительно 30% масс., в некоторых вариантах осуществления от приблизительно 5% до приблизительно 25% масс., в других вариантах осуществления от приблизительно 10% до приблизительно 20% масс. от общей массы вуали. Связующее может представлять собой термопластичное, термоотверждающееся или эластомерное связующее. Пригодные связующие включают винилы, такие как поливиниловый спирт (PVA), сополимер этилена и винилового спирта (PEVOH), поливинилацетат, поливиниловый простой эфир, поливинилхлорид (PVC) и поливиниловый сложный эфир, бутадиены, такие как сополимер стирола и бутадиена и сополимер бутадиена и акрилонитрила, силиконы, сложные полиэфиры, сополимеры сложных полиэфиров, полиамиды, сополимеры полиамидов, сшитые сложные полиэфиры, акриловые соединения, такие как стирол-акриловые соединения и акрилонитрильные акриловые соединения, эпоксидные смолы, феноксисмолы, фенольные смолы, полиуретаны, фенолформальдегидную или мочевиноформальдегидную смолы, их комбинации и сополимеры. Примеры промышленно производимых связующих включают акриловые связующие Acronal® 888 и Acrodur® 950 от компании BASF, Baybond® PU330 и ХР2569 от компании Bayer, Vinamul® 8828 от компании Celanese Corp., Filco® 309 от компании COIM.

Гибридная вуаль, рассматриваемая в данном документе, может быть изготовлена посредством обычного процесса мокрой укладки в качестве примера. В процессе мокрой укладки рубленые волокна и полимерные частицы диспергируют в водной суспензии, которая может содержать связующее и при необходимости добавки, такие как поверхностно-активное(-ые) вещество(-а), модификатор(-ы) вязкости, противовспениватель(-и), средства для улучшения отвода/стекания и/или другие химические средства. Конкретные добавки выбирают для получения устойчивой дисперсии волокон в воде в течение всего технологического процесса мокрой укладки. После ввода рубленых волокон в суспензию суспензию интенсивно перемешивают для диспергирования волокон. После этого суспензию, содержащую волокна и частицы, осаждают на движущемся сите, на котором значительная часть воды удаляется для формирования листа. Впоследствии жидкость может быть удалена из листа посредством вакуумной сушки и/или сушки нагретым воздухом. При использовании обоих способов удаления жидкости предпочтительно, чтобы сушка нагретым воздухом применялась позднее, поскольку она может быть использована для расплавления или отверждения связующего. Такие процессы мокрой укладки, как правило, используют, когда желательно равномерное распределение волокон и/или массы.

Средняя толщина гибридной вуали после ее подвергания воздействию давления 1 бар предпочтительно составляет 80 мкм при измерении с помощью микрометра с противовесом. В некоторых вариантах осуществления отношение толщины вуали в микронах после ее подвергания воздействию давления 1 бар к поверхностной плотности вуали (A/W) в г/м2 составляет менее 10.

Средняя толщина вуали, рассматриваемой в данном документе, может быть определена путем измерения 25 образцов на сетке квадратов: пяти в направлении вниз и пяти в поперечном направлении на образце вуали с размерами 300 мм×300 мм.

Композиционные ламинаты

Гибридная вуаль, описанная выше, может быть использована в качестве промежуточного слоя или промежуточного листа в композиционном ламинате. В одном варианте осуществления композиционный ламинат представляет собой пакет из препрегов, расположенных в виде стопы, и по меньшей мере одна гибридная вуаль вставлена или проложена между двумя соседними слоями из препрегов. В предпочтительном варианте осуществления имеется множество гибридных вуалей, прослаивающих пакет из препрегов, при этом каждая вуаль расположена между соседними слоями из препрегов.

Термин «препрег» в используемом в данном документе смысле относится к слою армирующих волокон, который был предварительно пропитан отверждающейся матричной смолой в пределах, по меньшей мере, части объема волокон. Матричная смола, пропитывающая армирующие волокна, может находиться в частично отвержденном или неотвержденном состоянии. Препрег представляет собой сгибаемый или гибкий материал, который готов для укладки и придания ему трехмерной конфигурации с последующим отверждением до конечного компонента из композита. Уплотнение посредством приложения давления (с нагревом или без нагрева) может выполняться перед отверждением для предотвращения образования пустот в пакете. Препреги данного типа в особенности подходят для изготовления несущих элементов конструкции, таких как крылья, фюзеляжи, шпангоуты и поверхности управления в воздушных судах. Важными свойствами отвержденных препрегов являются высокая прочность и жесткость при уменьшенном весе.

Термин «пропитывать» в используемом в данном документе смысле относится к вводу отверждающегося связующего смоляного материала в армирующие волокна для частичного или полного обволакивания волокон смолой. Матричная смола для изготовления препрегов может принимать форму смоляных пленок или жидкостей. Кроме того, матричная смола находится в поддающемся отверждению или неотвержденном состоянии перед соединением. Пропитка может быть облегчена за счет подвода тепла и/или давления.

Слой армирующих волокон в препреге может иметь вид непрерывных, выровненных в одном направлении (или «однонаправленных») волокон или жгутов, тканого материала или нетканого многоосного полотна (например, полотна из неизвитых волокон или NCF). Непрерывные жгуты образованы из множества нитевидных волокон, например, из 3000-24000 элементарных волокон.

Армирующие волокна могут быть изготовлены из материалов, выбранных из стекла (включая электротехническое или Е-стекло), углерода (включая графит), арамида, полиамида, высокомодульного полиэтилена (РЕ), сложного полиэфира, поли-р-фенилен-бензоксазола (РВО), бора, кварца, базальта, керамики и их комбинаций, но не ограниченных вышеуказанными. Для изготовления высокопрочных композиционных материалов, например, материалов для применения в авиационно-космической и автомобильной промышленности, предпочтительно, чтобы армирующие волокна имели предел прочности при растяжении, превышающий 500 тысяч фунтов на кв. дюйм (или 3447 МПа), определенный согласно ASTM С1557-14.

В качестве примера способ пропитки для изготовления препрегов может включать:

(1) непрерывное перемещение непрерывных однонаправленных волокон или тканого холста через (нагретую) ванну расплавленной пропитывающей матричной смоляной композиции для полного или по существу полного смачивания волокон; или

(2) процесс нанесения расплава, который включает поджим смоляной пленки к, по меньшей мере, одной стороне непрерывных однонаправленных волокон или тканого холста и подвод тепла для расплавления смоляной пленки.

В предпочтительном варианте осуществления армирующие волокна в препрегах представляют собой непрерывные однонаправленные углеродные или графитовые волокна, расположенные в одной и той же плоскости. Препреги в пакете могут быть размещены с выбранной ориентацией друг относительно друга. Например, пакет из препрегов может включать в себя препреги, имеющие однонаправленные волокна, ориентированные под выбранным углом θ, таким как 0°, 45° или 90°, относительно направления длины укладки.

При уплотнении и отверждении пакета из препрегов матричная смола в препрегах проходит через пустоты или зазоры в межслойной(-ых), пористой(-ых) вуали(-ях), что приводит к получению интегрированной конструкции из композита. Уплотнение относится к процессу, который происходит под действием одного или более из нагрева, вакуумирования и приложения давления, в результате чего матричная смола проходит так, что она «замещает» пустые пространства. Например, уплотнение может приводить к втеканию смолы в пустые пространства между волокнами в препреге, пустые пространства между препрегами и тому подобное, но результат уплотнения не ограничен этим. Уплотнение и отверждение могут выполняться на одном этапе или раздельно.

Во время процесса отверждения структура вуали препятствует проникновению частиц, повышающих ударную прочность, в конструктивные слои из армирующих волокон. Таким образом, создается высокая концентрация частиц, повышающих ударную прочность, в межслойной зоне между конструктивными слоями, и зона постоянной и контролируемой пластической деформации у фронта распространяющейся трещины обеспечивается для конструкции из отвержденного композита. Структура гибридной вуали ограничивает зону пластической деформации до межслойных границ, и поэтому трещина не появляется на поверхностях раздела между промежуточным слоем и армирующими волокнами. Следовательно, могут быть получены более высокие значения вязкости межслойного разрушения в Режимах I и II и CSAI.

Кроме того, поскольку частицы химически и механически удерживаются в нетканой вуали, частицы не могут быть сдавлены в пучках армирующих волокон, в результате чего можно избежать создания волнистых зон. Такие волнистые зоны обычно обуславливают снижение прочностных характеристик композита при сжатии.

В некоторых вариантах осуществления средняя толщина межслойной зоны, созданной гибридной вуалью в конструктивном элементе из отвержденного композита, образованном из пакета из препрегов, составляет менее 60 мкм. Среднюю толщину определяют путем выполнения измерений в разных местах и вычисления среднего значения.

Фиг. 3А и 3В схематически иллюстрируют отвержденный композиционный ламинат, содержащий гибридную вуаль в межслойной зоне, в сравнении с аналогичным отвержденным композиционным ламинатом, содержащим нетканую вуаль с частицами, повышающими ударную прочность, которые рассеяны по поверхности вуали. Композиционный ламинат на фиг. 3В содержит неконтролируемую волнистую межслойную зону с частью, в которой недостаточно частиц. Напротив, композиционный ламинат на фиг. 3А содержит хорошо контролируемую межслойную зону вследствие удерживания частиц в вуали.

Кроме того, когда вуаль состоит из проводящих волокон (например, углеродных волокон) и полимерные частицы, повышающие ударную прочность, равномерно распределены по всей нетканой структуре вуали, объемная проводимость отвержденного композиционного ламината может быть или сохранена, или увеличена.

Было обнаружено, что включение гибридной вуали в конструктивные элементы из композита представляет собой эффективное решение проблемы утонения угловых зон, с которой обычно сталкиваются в деталях из композитов с L-, U- или Z-образными профилями. Фиг. 4А и 4В схематически иллюстрируют силы, действующие на композиционный ламинат соответственно на вогнутой формообразующей поверхности и выпуклой формообразующей поверхности во время цикла твердения композита в комплекте с вакуумным мешком в автоклаве или вне автоклава.

Как показано на фиг. 4А, в вогнутой угловой зоне поверхность (ST) оснастки больше поверхности (SP) мешка. Как показано на фиг. 4В, в выпуклой угловой зоне поверхность (ST) оснастки меньше поверхности (SP) мешка. Поверхность мешка всегда находится под давлением (Р), составляющим 1 атм. Для обеспечения равновесия сил реактивное давление со стороны оснастки в вогнутой угловой зоне составляет менее 1 атм (Р-ΔР), в то время как реактивное давление со стороны оснастки в выпуклой угловой зоне составляет более 1 атм (Р+ΔР). "T" обозначает растягивающее продольное напряжение, и <P обозначает более низкое давление уплотнения. Следовательно, вогнутые угловые зоны обычно подвергаются утолщению угловых зон и выпуклые угловые зоны обычно подвергаются утонению угловых зон.

По существу, равномерное распределение частиц, повышающих ударную прочность, в гибридной вуали в межслойных зонах композиционного ламината может обеспечить значительное уменьшение или устранение возникновения явления утонения без снижения прочности изогнутой балки, которая определяется моментом количества движения на единицу ширины, который вызывает возникновение расслаивания.

Преформа, выполненная с возможностью пропитки смолой

В другом варианте осуществления одна или более гибридных вуалей, раскрытых в данном документе, используется(-ются) в качестве промежуточного(-ых) слоя(-ев)/промежуточного(-ых) листа(-ов) в преформе, выполненной с возможностью приема жидкой смолы посредством процесса пропитки смолой, такого как RTM и VaRTM. Преформа состоит из множества слоев из сухих армирующих волокон с одной или более гибридными вуалями, размещенными между соседними слоями из сухих армирующих волокон.

При использовании гибридной вуали можно избежать вышеупомянутых проблем, связанных с добавлением средств, повышающих ударную прочность, в системы с жидкой смолой для применений RTM и VaRTM.

Слои из армирующих волокон в преформе могут представлять собой любой тип текстильных материалов, известных в предшествующем уровне техники как предназначенные для изготовления композиционных материалов. Примеры пригодных типов или конфигураций материалов включают все тканые материалы, примерами которых являются ткани с гладким переплетением, саржевым переплетением, атласным переплетением, спиральным переплетением и равномерным переплетением, но не ограничены ими; все многоосные полотна, примеры которых включают основовязаные трикотажные полотна и полотна из неизвитых волокон (NCF); трикотажные полотна; плетеные материалы; все нетканые материалы, примеры которых включают маты, состоящие из рубленых и/или непрерывных нитевидных волокон, войлоки, но не ограничены ими, и комбинации вышеупомянутых типов материалов/полотен. Армирующие волокна в преформе изготовлены из материалов, раскрытых выше в отношении препрегов. В предпочтительных вариантах осуществления, по меньшей мере, некоторые из волокнистых слоев в преформе состоят из углеродных или графитовых волокон.

Форма для пропитки жидкой смолой может представлять собой двухкомпонентную закрытую форму или одностороннюю форму, герметично закрываемую вакуумным мешком. Применение двухкомпонентной закрытой формы хорошо известно и описано, например, в патенте US 4,891,176. Применение односторонней формы, герметично закрываемой вакуумным мешком, также известно, см., например, патенты US 4,942,013, 4,902,215, 6,257,858 и 8,652,371.

Перед пропиткой смолой преформа из сухих волокон может быть стабилизирована посредством диспергирования небольшого количества полимерного связующего между соседними слоями преформы и затем подвергнута формованию до заданной конфигурации. Связующее, пригодное для стабилизации, представляет собой связующее на основе термопластичной эпоксидной смолы, раскрытое в патенте US 8,927,662, содержание которого полностью включено в данный документ путем ссылки.

Гибридная вуаль, раскрытая в данном документе, может быть прикреплена к слою из полотна для образования модифицированного полотна, которое может быть использовано для образования преформы, которая может быть пропитана жидкой смолой посредством процессов пропитки смолой, таких как RTM и VaRTM. Прикрепление вуали к полотну может выполняться или посредством сшивающей или трикотажной нити, или посредством только расплавления и затвердевания связующего между вуалью и полотном. В одном варианте осуществления одна или более гибридных вуалей включены в многоосное полотно (NCF) из неизвитых волокон. NCF состоит из слоев из неизвитых волокон, которые соединены сшивающими нитями. Каждый слой из волокон в NCF состоит из непрерывных однонаправленных волокон, которые ориентированы в направлении, отличающемся от направления волокон в другом слое из волокон. Одна или более гибридных вуалей могут быть проложены между соседними слоями из волокон для формирования модифицированного NCF, которое может быть использовано для образования преформы для применения пропитки смолой.

В другом варианте осуществления гибридную вуаль разрезают в продольном направлении на узкие полоски, которые переплетают со жгутами однонаправленных волокон с ткацким переплетением для образования тканого материала, проиллюстрированного на фиг. 6. Данный материал является проницаемым для жидкости и может быть использован для образования преформы, которая может быть пропитана жидкой смолой посредством процессов пропитки смолой, таких как RTM и VaRTM.

В некоторых вариантах осуществления средняя толщина межслойной зоны, образованной гибридной вуалью в конструктивном элементе из отвержденного композита, образованном из преформы, пропитанной смолой, составляет менее 80 мкм или менее 60 мкм. Среднюю толщину определяют путем выполнения измерений в разных местах и вычисления среднего значения.

Препреги

В одном варианте осуществления гибридную вуаль присоединяют путем ламинирования непосредственно к одной или обеим поверхностям имеющегося препрега посредством подвода тепла и давления для формирования модифицированного препрега с вуалью (вуалями), заделанной(-ыми) в него. Фиг. 5А иллюстрирует пример данного варианта осуществления. Гибридную вуаль V прижимают к движущемуся непрерывному препрегу 10 с помощью двух, а именно верхнего и нижнего прижимных роликов 11 и 12. Тепло также может быть подведено к препрегу и вуали посредством прижимных роликов 11 и 12. Исходный препрег 10 состоит из слоя из армирующих волокон (например, однонаправленных углеродных волокон), который был предварительно пропитан отверждающейся смолой.

В другом варианте осуществления гибридную вуаль включают в препрег во время изготовления препрега. Сначала на съемную бумагу наносят покрытие из смолы для получения тонкой смоляной пленки. После этого гибридную вуаль соединяют со смоляной пленкой и слоем из армирующих волокон посредством размещения вуали между слоем из армирующих волокон и смоляной пленкой и последующего подвода тепла и давления к соединенным слоям. Фиг. 5В иллюстрирует пример данного варианта осуществления. Слой из непрерывных армирующих волокон 13 (называемый в дальнейшем «слоем из волокон») размещают между верхней смоляной пленкой 14 и нижней смоляной пленкой 15, и гибридную вуаль V вставляют между верхней смоляной пленкой 14 и слоем 13 из волокон. Каждая из смоляных пленок 14 и 15 может опираться на съемную бумагу, которую размещают в качестве самого наружного слоя в конфигурации, показанной на фиг. 5В. Тепло и давление подводят посредством роликов 11 и 12 к соединенным слоям для формирования препрега, пропитанного смолой и имеющего гибридную вуаль, заделанную в нем. При необходимости вторая гибридная вуаль может быть вставлена между слоем 13 из волокон и нижней смоляной пленкой 15 перед подводом тепла и давления.

Фиг. 5С показывает еще один вариант осуществления, который аналогичен варианту осуществления, показанному на фиг. 5В, но гибридная вуаль V входит в контакт с наружной поверхностью верхней смоляной пленки 14 так, что смоляная пленка 14 находится между вуалью V и слоем 13 из волокон. В данной конфигурации съемную бумагу, служащую опорой для верхней смоляной пленки 14, удаляют перед ее вводом в контакт с вуалью V.

В еще одном варианте осуществления гибридную вуаль пропитывают отверждающейся смоляной композицией для получения гибридной вуали, пропитанной смолой. После этого предварительно пропитанную вуаль соединяют со слоем из волокон, используя тепло и давление, для формирования препрега с вуалью, заделанной в него. Фиг. 5D иллюстрирует пример данного варианта осуществления. Слой 13 из непрерывных волокон размещают между предварительно пропитанной вуалью 20 и нижней смоляной пленкой 15. Тепло и давление подводят к соединенным слоям посредством роликов 11 и 12 для уплотнения слоев. В альтернативном варианте нижнюю смоляную пленку 15 заменяют второй предварительно пропитанной вуалью.

Ленты для процессов ATL/AFP

Гибридная вуаль, раскрытая в данном документе, может быть включена в непрерывные, предварительно пропитанные ленты, пригодные для использования в процессах автоматизированной выкладки ленты (ATL) или автоматизированной выкладки волокон (AFP). В одном варианте осуществления препрег, имеющий одну или более гибридных вуалей, включенных в него, образуют, как описано выше, и затем разрезают в продольном направлении на узкие ленты с шириной, пригодной для ATL (например, 6 дюймов - 12 дюймов или 152 мм - 305 мм), или шириной, пригодной для AFP (например, 0,125 дюйма - 1,5 дюйма или 3,17 мм - 38,1 мм, включая 0,25 дюйма - 0,50 дюйма или 6,35 мм - 12,77 мм). Ленты могут иметь непрерывную длину, которая превышает их ширину, по меньшей мере, в десять раз.

ATL и AFP представляют собой процессы, в которых используются робототехнические средства с компьютерным управлением для укладки следующих друг за другом слоев из предварительно пропитанных лент на поверхность формы (например, дорна) для создания конструктивного элемента из композита. Иллюстративные применения включают обшивки крыльев и фюзеляжи воздушных судов. Процесс ATL/AFP включает подачу одной или более лент рядом друг с другом на поверхность дорна для создания слоя с заданными шириной и длиной, и затем дополнительные слои накладывают на предшествующий слой для получения пакета с заданной толщиной. Система ATL/AFP может быть оснащена средствами для подачи и уплотнения предварительно пропитанных лент непосредственно на поверхности дорна.

Процесс AFP предусматривает автоматическое размещение множества отдельных предварительно пропитанных жгутов или узких нарезанных лент (например, 0,125 дюйма - 1,5 дюйма (3,17 мм - 38,1 мм)) на дорне для получения заданной общей ширины предварительно пропитанной ленты. Размещение материала выполняют с высокой скоростью, используя размещающую головку с числовым программным управлением для подачи, зажима, отрезки каждого жгута и повторного запуска во время размещения. Машина для ATL обеспечивает укладку однонаправленных, предварительно пропитанных лент или непрерывных полосок материала, которые шире, чем отдельные жгуты или нарезанная лента, используемые при AFP. Как правило, в обоих процессах материал накладывают посредством роботизированной управляемой головки, которая содержит механизм, необходимый для размещения материала. AFP традиционно используют для очень сложных поверхностей.

В другом варианте осуществления гибридную вуаль соединяют с однонаправленными армирующими волокнами для образования сухих волокнистых лент, которые пригодны для использования в процессах ATL и AFP. В этом случае сухие волокнистые ленты укладывают посредством ATL или AFP для образования преформы, которая выполнена с возможностью ее подвергания процессам пропитки жидкой смолой, таким как RTM и VaRTM.

Для образования сухих волокнистых лент гибридную вуаль присоединяют путем ламинирования к слою из непрерывных однонаправленных армирующих волокон, например, углеродных волокон, с помощью связующего, которое может иметь вид порошка или жидкости. При необходимости ламинированную структуру дополнительно подвергают воздействию второго связующего в жидком виде для повышения стойкости обработанного связующим, волокнистого материала к взлохмачиванию во время разрезания в продольном направлении. После этого материал, обработанный связующим, подвергают разрезанию в продольном направлении на ленты малой ширины, которые пригодны для процессов ATL или AFP.

Согласно одному варианту осуществления способ изготовления сухой ленты включает: нанесение первого связующего в виде порошка или в виде жидкости на сухой волокнистый холст из непрерывных однонаправленных армирующих волокон (например, углеродных волокон); прикрепление гибридной вуали к по меньшей мере одной стороне волокнистого холста для образования волокнистого ламината; нанесение второго связующего в виде жидкой композиции на волокнистый ламинат, например, посредством нанесения покрытия погружением, и сушку ламината, обработанного связующим, например, в печи. В альтернативном варианте, первое связующее наносят на вуаль, и вуаль затем прикрепляют к однонаправленным волокнам. После этого высушенный ламинат, обработанный связующим, разрезают в продольном направлении на ленты малой ширины, которые пригодны для ATL/AFP, и при необходимости нарезанные ленты наматывают на бобины.

Наличие второго жидкого связующего помимо первого связующего может предотвратить взлохмачивание лент во время разрезания в продольном направлении, а также обеспечить образование ленты малого объема. Такой «малый объем» желателен, поскольку преформа, образованная сухими волокнистыми лентами, будет иметь малый объем после нагрева, определяемый процессом нагрева и формообразования в процессе автоматизированного размещения и толщиной конструктивного элемента из отвержденного композита после пропитки смолой и отверждения. Следовательно, уменьшение объема преформы перед отверждением является минимальным (или вообще необязательным), поскольку уменьшение объема происходит во время процесса ATL/AFP при укладке лент, обработанных связующим, для образования преформы.

Пригодные связующие материалы для формирования сухих волокнистых лент могут быть выбраны из:

i. связующего, которое представляет собой твердое вещество при температуре до 50°С, имеет точку размягчения при температуре в интервале от 75°С до 125°С, измеренной посредством дифференциальной сканирующей калориметрии (DSC), и образовано из смеси эпоксидной смолы и термопластичного полимера, но не имеет никакого катализатора или сшивающего агента, который активен при температуре выше 75°С;

ii. композиции, содержащей по меньшей мере одну многофункциональную эпоксидную смолу по меньшей мере один термопластичный полимер и по меньшей мере одно поверхностно-активное вещество, выбранное из анионных поверхностно-активных веществ и неионогенных поверхностно-активных веществ;

iii. частично или полностью сшитого сополимера полигидроксиэфира и полиуретана;

iv. полиуретана, который представляет собой несшитый, частично или полностью сшитый, или модифицированный полиуретановый полимер;

v. эпоксидной смолы, которая представляет собой несшитую, частично или полностью сшитую, или модифицированную эпоксидную смолу; и

vi. полигидроксиэфирную смолу, которая является несшитой, частично сшитой или полностью сшитой.

Особенно подходящим связующим является связующее на основе термопласта и эпоксидной смолы, описанное в патенте US 8,927,662, содержание которого полностью включено в данный документ путем ссылки. Данное связующее на основе термопласта и эпоксидной смолы может быть нанесено в виде порошка. Другим особенно подходящим связующим является жидкая связующая композиция, описанная в публикации US 2014/0179187, содержание которой полностью включено в данный документ путем ссылки. Любое из этих связующих может быть нанесено на вуаль или однонаправленные армирующие волокна в качестве единственного связующего или в качестве первого из двух разных связующих.

Жидкое связующее, которое может быть использовано при изготовлении сухой волокнистой ленты, представляет собой жидкую связующую композицию, содержащую сополимер полигидроксиэфира и полиуретана, описанный в публикации US 2014/0370237, содержание которой полностью включено в данный документ путем ссылки. Другие пригодные жидкие связующие могут быть выбраны из дисперсий на водной основе, содержащих одно из: полиуретана, модифицированного полиуретанового полимера, эпоксидной смолы и полигидроксиэфирной смолы. При необходимости сшивающий агент включен в данные дисперсии на водной основе. Пригодные жидкие связующие могут представлять собой связующие, раскрытые в публикации US 2015/0375461.

Общее количество связующих материалов в сухой волокнистой ленте (включая связующее в вуалях) составляет приблизительно 15% масс. или менее, например, от приблизительно 0,1 до приблизительно 15% масс. от общей массы сухой ленты. Общее количество связующего(-их) является достаточно малым, так что волокнистые ленты, обработанные связующим, остаются пористыми и проницаемыми для жидкой смолы, используемой в процессах пропитки смолой.

Матричная смола

Отверждающаяся матричная смола для пропитывания или пропитки армирующих волокон и преформ, рассмотренных выше, предпочтительно представляет собой отверждающуюся или термоотверждающуюся смолу, содержащую одну или более неотвержденных термоотверждающихся смол, которые включают эпоксидные смолы, имиды (такие как полиимид или бисмалеимид), винилэфирные смолы, смолы на основе цианатных эфиров, эпоксидные смолы, модифицированные изоцианатами, фенольные смолы, фурановые смолы, бензоксазины, смолы на основе конденсата формальдегида (например, с мочевиной, меламином или фенолом), сложные полиэфиры, акриловые соединения, гибридные соединения, их смеси и комбинации, но не ограничены вышеуказанными.

Пригодные эпоксидные смолы включают полиглицидиловые производные ароматического диамина, ароматического моно-первичных аминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот. Примеры пригодных эпоксидных смол включают полиглицидиловые эфиры бисфенолов, таких как бисфенол А, бисфенол F, бисфенол S и бисфенол К, и полиглицидиловые эфиры новолачных смол на основе крезола и фенола.

Конкретными примерами являются тетраглицидиловые производные 4,4'-диаминодифенилметана (TGDDM), диглицидиловый эфир резорцина, триглицидил-р-аминофенол, триглицидил-m-аминофенол, диглицидиловый эфир бромбисфенола F, тетраглицидиловые производные диаминодифенилметана, триглицидиловый эфир тригидроксифенилметана, полиглицидиловый эфир фенолформальдегидной новолачной смолы, полиглицидиловый эфир о-крезольной новолачной смолы или тетраглицидиловый эфир тетрафенилэтана.

Промышленно производимые эпоксидные смолы, пригодные для использования в основной матричной смоле, включают N,N,N',N'-тетраглицидилдиаминодифенилметан (например, MY 9663, MY 720 и MY 721 от компании Huntsman); N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизо-пропилбензол (например, ЕРОН 1071 от компании Momentive); N,N,N',N'-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол (например, ЕРОН 1072 от компании Momentive); триглицидиловые эфиры р-аминофенола (например, MY 0510 от компании Huntsman); триглицидиловые эфиры m-аминофенола (например, MY 0610 от компании Huntsman); диглицидиловые эфиры материалов на основе бисфенола А, такие как 2,2-бис(4,4'-дигидроксифенил)пропан (например, DER 661 от компании Dow или ЕРОН 828 от компании Momentive и новолачные смолы предпочтительно с вязкостью 8-20 Па⋅с при 25°С; глицидиловые эфиры фенольных новолачных смол (например, DEN 431 или DEN 438 от компании Dow); фенольную новолачную смолу на основе ди-циклопентадиена (например, Tactix 556 от компании Huntsman); диглицидил-1,2-фталат (например, GLY CEL A-100); диглицидиловое производное дигидроксидифенилметана (бисфенола F) (например, PY 306 от компании Huntsman). Другие эпоксидные смолы включают циклоалифатические соединения, такие как 3',4'-эпоксициклогексил-3,4-эпоксициклогексанкарбоксилат (например, CY 179 от компании Huntsman).

Как правило, отверждающаяся матричная смола содержит одну или более термоотверждающихся смол в сочетании с другими добавками, такими как отверждающие средства, катализаторы отверждения, сомономеры, средства для регулирования реологических свойств, вещества, повышающие клейкость, неорганические или органические наполнители, термопластичные и/или эластомерные полимеры в качестве средств, повышающих ударную прочность, стабилизаторы, ингибиторы, пигменты, красители, огнезащитные средства, активные разбавители и другие добавки, хорошо известные специалистам в данной области техники как предназначенные для модифицирования свойств матричной смолы перед отверждением и/или после отверждения. Однако возможные добавки, которые могут быть добавлены к смоле для пропитки жидкой смолой, ограничены требованием низкой вязкости и эффектом фильтрации, рассмотренными выше.

В случае их наличия средства, повышающие ударную прочность и предназначенные для отверждающейся матричной смолы, могут включать гомополимеры или сополимеры - или по отдельности, или в комбинации - полиамидов, сополиамидов, полиимидов, арамидов, поликетонов, полиэфиримидов (PEI), полиэфиркетонов (РЕК), полиэфиркетонкетона (РЕКК), полиэфирэфиркетонов (РЕЕК), полиэфирсульфонов (PES), полиэфирэфирсульфонов (PEES), сложных полиэфиров, полиуретанов, полисульфонов, полисульфидов, полифениленоксида (РРО) и модифицированного РРО, полиэтиленоксида (РЕО) и полипропиленоксида, полистиролов, полибутадиенов, полиакрилатов, полиметакрилатов, полиакриловых соединений, полифенилсульфона, углеводородных полимеров с высокими характеристиками, жидкокристаллических полимеров, эластомеров и сегментированных эластомеров, но не ограничены вышеуказанными.

Добавление отверждающего(-их) средства (средств) и/или катализатора(-ов) отверждения в отверждающуюся матричную смолу является возможным, но необязательным, однако использование таких средств может обеспечить увеличение скорости отверждения и/или снижение температур отверждения, если это желательно. Отверждающее средство соответственно выбрано из известных отверждающих средств, например, ароматических или алифатических аминов или производных гуанидина. Предпочтительно отверждающее средство на основе ароматического амина, предпочтительно ароматического амина, имеющего, по меньшей мере, две аминогруппы на молекулу, и особенно предпочтительны диаминодифенилсульфоны, в которых, например, аминогруппы находятся в мета- или в параположениях относительно сульфоновой группы. Конкретными примерами являются 3,3'- и 4-,4'-диаминодифенилсульфон (DDS), метилендианилин, бис(4-амино-3,5-диметилфенил)-1,4-диизопропил-бензол, бис(4-аминофенил)-1,4-диизопропилбензол, 4,4'-метилен-бис-(2,6-диэтил)-анилин (MDEA от компании Lonza); 4,4'-метиленбис-(3-хлор,2,6-диэтил)-анилин (MCDEA от компании Lonza); 4,4'-метиленбис-(2,6-диизопропил)-анилин (M-DIPA от компании Lonza); 3,5-диэтилтолуол-2,4/2,6-диамин (D-ETDA 80 от компании Lonza); 4,4'-метиленбис-(2-изопропил-6-метил)-анилин (M-MIPA от компании Lonza); 4-хлорфенил-N,N-диметил-мочевина (например, Monuron); 3,4-дихлорфенил-N,N-диметил-мочевина (например, DIURON TM) и дицианодиамин (например, AMICURE TM CG 1200 от компании Pacific Anchor Chemical).

Пригодные отверждающие средства также включают ангидриды, в частности ангидриды поликарбоновых кислот, такие как надикангидрид, метилнадикангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, эндометилен-тетрагидрофталевый ангидрид и тримеллитовый ангидрид.

Термин «отверждение» или «отверждаться» в настоящем раскрытии изобретения относится к твердению полимерного материала за счет химического сшивания полимерных цепей. Термин «отверждающаяся» применительно к композиции означает, что композиция способна подвергаться воздействию условий, которые обеспечивают переход композиции в отвержденное или термоотвержденное состояние.

Термин «приблизительно», используемый в настоящем раскрытии изобретения, означает количество, близкое к приведенному количеству, которое, тем не менее, обеспечивает выполнение заданной функции или достижение заданного результата. Например, термин «приблизительно» может относиться к количеству, которое отличается от приведенного количества менее, чем на 1%.

ПРИМЕРЫ

Материалы

PY306 обозначает Araldite® PY306, смолу на основе диглицидилового эфира бисфенола F от компании Huntsman, MY0510 обозначает Araldite® MY 0510, триглицидиловый эфир р-аминофенольной смолы от компании Huntsman, и SUMIKAEXCEL 5003Р означает полиэфирсульфоновый полимер от компании Sumitomo Chemical Co. 4,4' DDS означает 4,4'-диаминодифенилсульфон.

Частицы РА-10,10 (полиамида) поставляются компанией Evonik под товарным знаком Vestamid® Terra 9161 и представляют собой продукт поликонденсации 1,10-декаметилендиамина (D) и 1,10-декандикарбоновой кислоты (себациновой кислоты, S) с температурой стеклования Tg=37°С и пиком плавления при 206°С. Средний размер частиц (d50) составляет приблизительно 26 мкм.

P84G представляет собой смесь полиимида (Р84 325 меш) и графита, покрытого полиимидом Р84 в весовом соотношении 70:30 (70% графита, 30% Р84), поставляемую компанией HP Polymer Inc., средний размер частиц (d50) составляет 22 мкм.

PILT означает набухающие частицы сшитого сополимера PES и PEES, которые были получены согласно способу, описанному в патенте U.S. № 8,846,818, со средним размером частиц (d50), составляющим 34 мкм.

РА9Т представляет собой термопластичный полиамид, поставляемый компанией Kuraray, Япония, синтезированный твердофазной поликонденсацией терефталевой кислоты, 1,9 нонандиамина и 2-метил-1,8 октандиамина, имеющий температуру стеклования Tg=120-130°С, две точки плавления при 260°С и 271°С и температуру кристаллизации, превышающую 200°С. Полимер был подвергнут формованию для получения волокон, и полученный в результате продукт был разрублен на волокна заданной длины.

СХ7323 обозначает Trogamid® CX3723 от компании Evonik, полуароматический/алифатический аморфный полиамид, синтезированный поликонденсацией циклоалифатических диаминов и додекандиоевой кислоты с Tg=140°С, температурой плавления, составляющей 260°С, и средним размером частиц (d50), составляющим 13 мкм.

Все гранулометрические распределения, раскрытые в Примерах, были определены посредством прибора Malvern Mastersizer 2000.

Пример 1

Пять различных смоляных композиций были подготовлены в соответствии с составами, раскрытыми в Таблице 1. Все количества приведены в процентах по массе (% масс.)

ТАБЛИЦА 1

R1 представляет собой связующую систему по базовому варианту с равномерно повышенной ударной вязкостью без межслойных частиц, и остальные четыре модифицированных варианта R1 содержат частицы P84G или РА-10,10 в количестве 5% и 10% масс.

Смоляные композиции были затем использованы для изготовления различных однонаправленных (UD) препрегов посредством использования процесса пропитки расплавом. Смоляные пленки были образованы посредством нанесения покрытия из смоляной композиции на съемную бумагу. Далее, две из таких смоляных пленок были присоединены путем ламинирования к противоположным сторонам непрерывного слоя из однонаправленных углеродных волокон (TENAX®-E IMS65 E23 24K 830 текс от компании Toho Tenax, Германия) под действием тепла и давления для образования препрега. Поверхностная плотность волокон (FAW) в г/м2 и содержание смолы в процентах по массе (% масс.) в изготовленных препрегах показаны в Таблице 2.

ТАБЛИЦА 2

(г/м2)

Гибридные вуали с различной поверхностной плотностью были изготовлены посредством способа мокрой укладки или производства бумаги. Рубленые, среднемодульные (IM) углеродные волокна (IM7G 12К от компании Hexcel) с диаметром, составляющим приблизительно 5,2 мкм, и выбранные термопластичные частицы были использованы для образования гибридных вуалей. В Таблице 3 приведены сводные данные по составу вуалей, содержанию термопластичных частиц, содержанию углеродных волокон и поверхностной плотности вуалей. В Таблице 3 IM7 обозначает углеродные волокна IM7G.

ТАБЛИЦА 3

Для образования каждой из вуалей сначала смесь рубленых волокон и термопластичных частиц была суспендирована в воде, после чего суспензия была подвергнута осаждению на пористом сите для удаления воды, что приводило к формированию нетканого холста, и затем нетканый холст был стабилизирован посредством нанесения жидкого стирол-акрилового связующего (Acronal® 888 от компании Basf) и сушки нетканого изделия в печи для испарения любой остающейся воды и для сшивания связующего. Получающееся в результате изделие, которое отличалось целостностью структуры как в направлении (MD) движения полуфабриката в машине, так и в направлении (CD), поперечном к направлению MD, было смотано в рулоны.

Фиг. 7 показывает изображение на виде сверху гибридной вуали V1 (P84G/IM7), полученное сканирующим электронным микроскопом (SEM). Показано, что частицы смешаны с углеродными волокнами и по существу равномерно распределены по всей структуре вуали. Термопластичные частицы имеются на всей толщине вуали. Многие частицы скапливаются в местах пересечения множества волокон в структуре вуали, захватываются в скоплениях связующего и просто удерживаются на месте за счет структуры вуали.

Пример 2

Определение механических характеристик однонаправленных препрегов

Панели из композитов были изготовлены посредством укладки препрегов (Р1, Р2, Р3), раскрытых в Таблице 2. Каждая панель состояла из определенного числа слоев из препрегов, ориентированных согласно конфигурации пакета, приведенной в Таблице 4. Пакеты из препрегов Р1 также были прослоены разными гибридными вуалями, раскрытыми в Таблице 3, с последующими уплотнением и отверждением в автоклаве при 180°С в течение 2 часов и под давлением 85 фунтов на кв. дюйм (586,055 кПа). Для сравнения, такой же пакет из препрегов Р1 была прослоен вуалями из углеродных волокон IM7G с поверхностной плотностью 4 г/м2. Самые разные механические свойства были определены для оценки влияния структуры и состава вуали на характеристики ламината. Испытания были выполнены в соответствии с методами испытаний, приведенными в Таблице 4.

ТАБЛИЦА 4

RT (room temperature) означает температуру внутри помещения (25°С). DCB (Double Cantilever Beam) означает двухконсольную балку, и ENF (End Notched Flexure) означает изгиб при концевом надрезе.

Результаты для CAI, GIc и GIIc приведены в таблицах 5-7. σ обозначает стандартное отклонение.

ТАБЛИЦА 5

(% масс.)

(% масс.)

(МПа)

Базовый вариант

(4 г/м2)

(10 г/м2)

(9 г/м2)

(9,9 г/м2)

(6,4 г/м2)

(7,7 г/м2)

Как показано в Таблице 5, применение гибридных вуалей в качестве промежуточных листов для однонаправленных препрегов может обеспечить повышение предела прочности при сжатии после удара с энергией 30 Дж вплоть до 50% по сравнению с ламинатами, изготовленными из препрегов (Р1) по базовому варианту.

В частности, однородное распределение небольших количеств (1,83 г/м2) частиц РА-10,10 в вуали V2 (PA10,10/IM7) привело к повышению CAI на 40% по сравнению с панелью из препрегов Р1 по базовому варианту. Более интересно то, что структура гибридной вуали, содержащей углеродные волокна и частицы РА-10,10, продемонстрировала неожиданные синергетические эффекты - увеличение CAI по сравнению со значениями, определенными для панелей из препрегов, ударная вязкость которых была повышена или посредством вуалей из углеродных волокон, или посредством частиц, повышающих ударную вязкость, по отдельности. При использовании вуали V2 в качестве промежуточных слоев для панелей из препрегов было получено увеличение CAI на 12%, 25% и 22% по отношению к панели из препрегов с вуалью из углеродных волокон IM7 с поверхностной плотностью 4 г/м2 в качестве промежуточного слоя и панелям из препрегов (Р2, Р3), модифицированных посредством частиц РА-10,10.

Панели из препрегов, содержащие вуаль V1 (P84G/IM7) и вуаль V4 (PILT/IM7/РА9Т) в качестве промежуточных слоев, дали увеличение CAI на 45%-50% по сравнению с панелью из препрегов Р1 по базовому варианту без промежуточного слоя, в то время как вуали V2, V3 и V5 обеспечили увеличение характеристики CAI на 33%-37% по сравнению с теми же панелями из препрегов Р1 без промежуточных слоев. Кроме того, было доказано, что структура раскрытой гибридной вуали является более эффективной, чем вуали только из углеродных волокон, для повышения допускаемой повреждаемости и стойкости панелей из отвержденного композита. Все гибридные вуали, раскрытые в Таблице 3, обеспечивали значения CAI, увеличенные на 10%-20% по сравнению с панелью с вуалями из углеродных волокон IM7 с поверхностной плотностью 4 г/м2 в качестве промежуточных слоев, несмотря на то что все гибридные вуали содержали приблизительно такое же количество углеродных волокон по массе. Структура раскрытых гибридных вуалей также приводила к значительному уменьшению поврежденной зоны отвержденного ламината после удара с энергией 30 Дж по сравнению с панелями из препрегов Р1 по базовому варианту (приблизительно -50%) и по сравнению с панелью из таких же препрегов с вуалями из углеродных волокон с поверхностной плотностью 4 г/м2 в качестве промежуточных слоев (уменьшение на 10% - 50%).

ТАБЛИЦА 6

частиц в препреге

(% масс.)

частиц в вуали

(% масс.)

(дюйм-фунт/кв. дюйм)

(Н⋅м/м2)

Базовый вариант

(305,306)

(367,857)

(420,408)

(4 г/м2)

(350,34)

(10 г/м2)

(420,408)

(9 г/м2)

(472,959)

(9,9 г/м2)

(420,408)

(6,4 г/м2)

(525,51)

7,7 г/м2)

(346,837)

Как показано в Таблице 6, использование гибридных вуалей в качестве промежуточных слоев для однонаправленных препрегов может обеспечить увеличение сопротивления расслаиванию в режиме I вплоть до 70% по сравнению с немодифицированной панелью из препрегов Р1 по базовому варианту (без частиц, без вуали).

Более конкретно, включение вуалей из углеродных волокон, содержащих частицы РА-10,10, P84G, PILT и СХ7323, давало увеличение соответственно на 33%, 50%, 33% и 67% по сравнению с панелью из препрегов Р1 без промежуточных слоев. Более интересно то, что одни и те же гибридные вуали давали увеличение от 15% до 40% по сравнению с панелями с вуалями из углеродных волокон IM7 с поверхностной плотностью 4 г/м2 в качестве промежуточных слоев.

Кроме того, новая структура вуали оказалась такой же эффективной, как межслойные частицы, при повышении ударной вязкости препрегов при небольшом содержании частиц. В качестве примера вуаль V2, которая содержала частицы РА-10,10 в количестве, составляющем только 1,8 г/м2, в ее структуре, давала значения при GIc, значительно превышающие те, которые были определены для панели из препрегов Р2, содержащей 5% частиц РА-10,10 в смоле, и сопоставимые с панелью из препрегов Р3, содержащей 10% частиц РА-10,10 в ее смоле.

ТАБЛИЦА 7

частиц в препреге

(% масс.)

частиц в вуали

(% масс.)

(дюйм-фунт/кв. дюйм)

(Н⋅м/м2)

Базовый вариант

(735,714)

(1142,108)

(1368,078)

(4 г/м2)

(2967,006)

(10 г/м2)

(1699,149)

(9 г/м2)

(2829,237)

(9,9 г/м2)

(2031,972)

(6,4 г/м2)

(2039,761)

(7,7 г/м2)

(1956,649)

Результаты определения механических характеристик в Таблице 7 показывают, что структура гибридной вуали может обеспечить вплоть до 4-кратного повышения стойкости к межслойному разрушению в режиме II по сравнению с панелями из препрегов Р1 по базовому варианту.

В частности, однородное распределение частиц РА-10,10, содержание которых очень низкое (1,83% масс.), в вуали V2 приводило к увеличению при GIIc соответственно на 25% и 40% по сравнению с панелями из препрегов, содержащими такие же межслойные частицы, диспергированные в смоле (Р2, Р3).

Кроме того, вуаль V1 (имеющая однородное распределение частиц P84G с очень малой концентрацией (1,8 г/м2)) и вуаль V5 (имеющая очень малую концентрацию частиц СХ7323 (0,5 г/м2)) обеспечивали увеличение при GIIc соответственно на 12% и 36% по сравнению по сравнению с панелью, содержащей вуали из углеродных волокон IM7 с поверхностной плотностью 4 г/м2 в качестве промежуточных слоев.

Фиг. 8А показывает виды в разрезе панели из отвержденного композита с гибридными вуалями СХ7323/IM7 (V5) в качестве промежуточных слоев, и фиг. 8В показывает панель из отвержденного композита с гибридными вуалями P84G/IM7 (V1) в качестве промежуточных слоев после подвергания испытанию GIc. Как можно видеть на фиг. 8А и 8В, благодаря новой структуре вуали сравнительно высокая концентрация частиц, повышающих ударную прочность, была создана в межслойной зоне, что приводила к зоне постоянного и контролируемого пластического деформирования у фронта распространяющейся трещины.

Пример 3

Электрическая проводимость

Образцы для испытаний были вырезаны из панелей из композитов, полученных в Примере 2, и их проводимость в направлении z измеряли в условиях постоянного тока (DC) в соответствии с четырехзондовым методом измерения. Результаты по электрической проводимости в направлении z для отвержденных композитов показаны в Таблице 8.

ТАБЛИЦА 8

(См/м)

По сравнению с панелью из композита по базовому варианту, образованной из панели из препрегов (Р1) по базовому варианту, панель из композита, модифицированная посредством 5% (Р2) или 10% (Р3) частиц РА-10,10, приводила к существенному снижению проводимости в направлении z более, чем на один порядок величин. Такое снижение проводимости в направлении толщины, по всей вероятности, обусловит явление краевого свечения в конструкциях крыльев из композитов в воздушных судах.

Напротив, панели из композитов, содержащие гибридные вуали в качестве промежуточных слоев, имели значения проводимости в направлении z, существенно  по сравнению с панелью (Р1; 0,7 См/м) по базовому варианту, ударная прочность которой была повышена.

по сравнению с панелью (Р1; 0,7 См/м) по базовому варианту, ударная прочность которой была повышена.

Было обнаружено, что добавление диэлектрических частиц, повышающих ударную прочность, в гибридную вуаль не приводило к какой-либо существенной потере проводимости в направлении z по сравнению с ламинатами, прослоенными вуалями из углеродных волокон. Более интересно то, что панели, содержащие вуали, модифицированные посредством частиц СХ7323 и P84, превосходили по проводимости в направлении Z панель с вуалями из углеродных волокон с поверхностной плотностью 4 г/м2. Вуали, содержащие равномерно распределенные частицы PILT и РА-10,10, обеспечивали незначительно меньшие значения проводимости композита в направлении Z по сравнению с проводимостью панели с вуалями из углеродных волокон. Тем не менее, полагают, что получаемые в результате уровни проводимости достаточны для ограничения явления краевого свечения в крыльях из композитов в воздушных судах. В действительности, результаты измерений по-прежнему в 5-10 раз более высокие, чем полученные для панели Р1 по базовому варианту, что снова демонстрирует то, что структура раскрытой панели представляет собой универсальное решение, которое позволяет устранить проблемы, связанные со снижением проводимости в направлении толщины, когда диэлектрические элементы, повышающие ударную прочность, включены в конструкции из композитов.

Пример 4

Определение характеристик сдвига изогнутой балки

Прочность изогнутой балки из различных панелей из композитов была определена согласно ASTM D6415. Каждая панель была образована укладкой 24 слоев из препрегов согласно конфигурации [+,0,-,90]3s с последующим отверждением в автоклаве при 180°С в течение 2 часов и под давлением 85 фунтов на кв. дюйм (586,055 кПа). Препреги (Р1, Р2 и Р3), раскрытые в Примере 1, были использованы для формирования укладок из препрегов. Два пакета из препрегов были прослоены вуалями из углеродных волокон IM7G с поверхностной плотностью 4 г/м2, и один пакет из препрегов был прослоен гибридной вуалью РА-10,10/IM7 (V2). В Таблице 9 приведены компоненты панелей, а также результаты определения прочности изогнутой балки (CBS) для панелей из отвержденных композитов. Образцы для испытаний в виде балок, изогнутых под 90°, были использованы для всех испытаний. Прочность изогнутой балки определяется моментом количества движения на единицу ширины, который вызывает образование расслаивания.

ТАБЛИЦА 9

Базовый вариант

(4 г/м2)

(4 г/м2)

Результаты, приведенные в Таблице 9, показывают, что включение полиамидных межслойных частиц в препреги Р2 и Р3 привело к значительному снижению предела прочности при сдвиге (CBS) изогнутой балки из панелей из отвержденных композитов по сравнению с панелью Р1 по базовому варианту. Уменьшение значений CBS на 25% было определено для панели из препрегов (Р3), модифицированной посредством 10% частиц РА-10,10. Вуаль из углеродных волокон IM7 с низкой поверхностной плотностью (4 г/м2) не влияла на характеристику CBS, которая соответствует немодифицированной панели Р1 по базовому варианту.

Включение гибридной вуали V2 (РА10,10/IM7) привело к минимальному уменьшению значения CBS по сравнению с ламинатами, образованными из препрега Р1 по базовому варианту, в то время как комбинация из вуали из углеродных волокон IM7G с поверхностной плотностью 4 г/м2 и препрегов (Р3), модифицированных посредством частиц, продемонстрировала значительно меньшее значение CBS по сравнению с панелью Р1 по базовому варианту (-20%). В этом случае предел прочности, полученный экспериментально, представляет собой среднее значение из значений, определенных для двух различных модификаторов (вуали из углеродных волокон и частиц РА-10,10).

В отличие от того, что наблюдалось для панелей из препрегов, ударная вязкость которых была повышена посредством термопластичных частиц, структура гибридной вуали позволяла сохранить высокие значения CBS, и наличие определенных частиц, повышающих ударную прочность, обеспечивало улучшение механических и электрических характеристик отвержденных композитов.

Пример 5

Для компонентов с пазами и угловых компонентов, образованных из композиционных ламинатов, искажение формы будет видно при изменении угла. Данное явление часто называют «пружинением внутрь» (spring-in), и оно возникает в результате разного расширения ламината в плоскости и в направлении толщины. Радиус скругления не влияет на угол при пружинении внутрь, если ламинат является однородно ортотропным в направлении толщины. Однако, когда угловую/скругленную зону образуют посредством автоклава, в котором только половина оснастки является жесткой, ожидается локальное утонение/утолщение скругленной зоны во время обработки. Хорошо известно, что во время изготовления традиционных препрегов утолщение скругленных зон может происходить у угловых зон охватывающего элемента оснастки и утонение скругленных зон может происходить у охватываемых угловых зон. Изменение толщины означает изменение доли объема волокон, которая влияет на пружинение внутрь.

Панели из композитов были изготовлены на оснастке с выпуклым скруглением для исследования влияния на толщину и пружинение внутрь. Пакеты [0]24 из препрегов были сформированы на оснастке при использовании препрегов Р1, Р2, Р3 с последующим отверждением в автоклаве при 180°С в течение 2 часов и под давлением 85 фунтов на кв. дюйм (586,055 кПа). Пакет из препрегов Р1 также был прослоен вуалью из углеродных волокон IM7G с поверхностной плотностью 4 г/м2 и гибридной вуалью V2 IM7/РА-10,10, в то время как пакет из препрегов Р3 был прослоен вуалью из углеродных волокон IM7G с поверхностной плотностью 4 г/м2, как показано в Таблице 10.

Оснастка была изготовлена из композита из углеродного волокна с выпуклым скруглением R8. Это означает, что панели, изготовленные на выпуклой угловой зоне, будут иметь внутренний и наружный радиусы, составляющие соответственно 8 мм и 12 мм. Утонение скругленной зоны было рассчитано как разность средней толщины полки и средней толщины скругленной зоны. Объемный фактор был рассчитан как процентное изменение по отношению к номинальной толщине панели.

Результаты анализа утонения скругленной зоны показаны в Таблице 10.

ТАБЛИЦА 10

Базовый вариант

Базовый вариант

IM7G

(4 г/м2)

IM7G

(4 г/м2)

Было обнаружено, что панель (Р1) из препрегов по базовому варианту, отвержденная в автоклаве на выпуклой оснастке, продемонстрировала уменьшение объема в скругленной зоне приблизительно на 5% и толщину, отличающуюся на 12%, по сравнению с частями полки. Наличие межслойных частиц РА-10,10 может обеспечить частичное уменьшение такого явления. Наименьшие объемные факторы и минимальное различие по толщине между скругленной зоной и частями полки были определены в панели, модифицированной посредством гибридной вуали V2. Во всех остальных случаях даже при определении меньших объемных факторов для скругленной части наблюдались явления значительного утолщения на полке в особенности для панели Р1 по базовому варианту и панелей (Р2, Р3), модифицированных посредством частиц.

В Таблице 11 показаны результаты для панелей из препрегов, изготовленных в соответствии с таким же вышеописанным способом, но конфигурация пакета является квазиизотропной, более конкретно, [+,0,-,90]3s. Для квазиизотропных панелей были получены аналогичные результаты, см. Таблицу 11. Наименьшие объемные факторы были определены для панели с гибридными вуалями V2 в качестве промежуточных слоев. Аналогично тому, что наблюдалось для однонаправленных панелей, немодифицированный материал продемонстрировал утонение скругленной зоны на 5% и увеличение толщины полки на 2,5% по сравнению с панелью из препрегов Р1 по базовому варианту. Высокие объемные факторы были также отмечены для полок из панелей (Р2, Р3), модифицированных посредством частиц.

ТАБЛИЦА 11

Базовый вариант

Базовый вариант

IM7G

(4 г/м2)

Пример 6

Полотно (UD-NCF) из однонаправленных неизвитых волокон IMS65E24K с поверхностной плотностью 196 г/м2, поставляемое компанией Saertex (Великобритания), было использовано для изготовления композиционных ламинатов посредством пропитки жидкой смолой. Полотно содержало полиэфирную сшивающую нить в количестве 4 г/м2 для удерживания жгутов углеродных волокон вместе. Тонкие полиэфирные нити в количестве 5 г/м2 были уложены поперек полотна для придания полотну целостности в боковом направлении и стабильности.

Полотно было покрыто связующим на основе эпоксидной смолы, модифицированным посредством термопласта, (Cycom® 7720 от компании Cytec Engineered Materials) в количестве 5 г/м2. Способ диспергирования порошка был использован для нанесения композиции связующего в количестве приблизительно 5 г/м2 на обе поверхности каждого полотна. Полотна с диспергированным порошком были пропущены через двухленточный пресс для дополнительного продавливания связующего через волокнистый холст и гарантирования хорошей когезии холста из однонаправленных волокон. Это называют этапом стабилизации. После этого стабилизированные полотна были разрезаны в продольном направлении на ленты с шириной 50 мм, имеющие отклонение ширины, составляющее менее +/- 1,0 мм. Качество краев нарезанных лент было достаточно хорошим при ограниченном числе перекрывающих волокон, ограниченном взлохмачивании и других наблюдаемых дефектах.