Область изобретения

Изобретение относится к строительному материалу, содержащему слой в виде центрального слоя из штукатурного гипса, находящийся между двумя плитами. В частности, объектом изобретения является гипсовая панель, также известная как гипсокартон, которая особенно подходит для использования в качестве строительного материала в ванной комнате, кухне, прачечной и в любом помещении, которое может быть подвержено воздействию сырости, или даже для наружных применений.

Предпосылки изобретения

Гипсовые панели, или стены сухой кладки, или гипсокартон состоят из волокнистой плиты или содержат ее, как правило, лист целлюлозного полимера или нетканый материал, обернутый вокруг более толстого слоя гипса. Гипс или штукатурка представляют собой гидратируемый сульфат кальция, такой как, например, CaSO4.½H2O, который затвердевает после увлажнения и последующего высушивания.

Хотя центральный слой гипсовой панели преимущественно состоит из гипса, ее свойства могут улучшаться введением добавок. Например, гипсовая композиция может содержать водоупорные добавки, такие как поливиниловый спирт, воск, полисилоксаны или термопластичные синтетические смолы. К другим добавкам относятся огнеупорные стекловолокна или минеральные наполнители, такие как глина. Свойства гипсовой панели, следовательно, могут приспосабливаться в соответствии с целью предусмотренного применения.

Водоупорные добавки, такие как фторуглеродные полимеры или производные силикона, также вводятся в волокнистую плиту, чтобы придавать завершенной гипсовой панели гидрофобность.

Водоупорность гипсовой панели, как правило, характеризируется максимально допустимым поглощением жидкой воды в панель в соответствии с любыми из норм ASTM C-473, или EN-520, или EN15 283-1.

Хотя ввод добавок в гипс и/или плиту может быть необходимым, чтобы гарантировать, что гипсовая панель может использоваться в сырой области, он также может значительно ослабить соединение между плитой и гипсом. Действительно, гидрофобные добавки могут препятствовать хорошему поверхностному контакту и химическому взаимодействию между волокнистой плитой и гипсовым центральным слоем.

Вследствие этого одна из основных проблем при разработке гипсовых панелей для применения в сырых областях касается совместимости между конкретной гипсовой композицией и плитой. Усовершенствование соединения между плитой и гипсом, следовательно, является крайне важным.

Примеры имеющегося уровня техники водоупорной гипсовой панели включают плиты, которые были прикреплены к гипсовой композиции. Например, в US 2006/0068186 описывается плита из нетканого материала, содержащая два слоя различных композиций, внутренний слой и внешний слой, где внутренний слой находится в контакте с гипсовым центральным слоем. Внутренний слой содержит смесь целлюлозных волокон, неорганических или минеральных волокон и при необходимости органических волокон. С другой стороны, внешний слой содержит главным образом целлюлозные волокна. Эти 2 слоя связываются вместе вяжущим и минеральным наполнителем в присутствии фторуглеродного водоупорного агента. Внутренний и внешний слои имеют соответственно внутреннюю и внешнюю наружную поверхность, где внутренняя наружная поверхность входит в контакт с гипсовой панелью. Внутренняя и внешняя наружные поверхности являются относительно плоскими в результате стандартного способа производства нетканого материала влажным наложением для образования полотна. Хотя панели в соответствии с этим документом из имеющегося уровня техники являются удовлетворительными, связывание все же можно улучшить.

EP 2 230 075 относится к плите из нетканого материала для гипсовой панели для сырых областей, при этом по меньшей мере одна поверхность плиты из нетканого материала обрабатывается гидрофильным вяжущим латексом. В этой гипсовой панели соединение между гипсовым центральным слоем и панелью улучшается благодаря усовершенствованной химической совместимости.

В WO2004/055286 раскрывается гипсовая панель, содержащая гипсовый центральный слой, облицованный волокнистой плитой. Тонкое покрытие из отвердевающего состава накладывается на волокнистый облицовочный лист гипсовой панели.

В WO2008/100777 раскрывается гипсовая панель, которая покрывается на по меньшей мере одной поверхности волокнистой тканой или нетканой плитой. Облицовочный материал накладывается на поверхность плиты, которая находится в контакте с гипсовой панелью. Целью является уменьшить проницаемость облицовки волокнистой плиты, чтобы улучшить водостойкость панели. Даже если упоминается, что поверхность плиты до наложения облицовки неровная, определяется, что облицовка накладывается в виде слоя, который достаточно толстый, чтобы замедлить или предотвратить проникновение цементирующей гидросмеси через волокнистую плиту. Это означает, что неровной поверхности после наложения облицовки не существует. Кроме того, документ не дает никакой информации относительно способа производства плиты.

В US6787486 раскрывается лист опорной панели, обладающий влагостойкими облицовочными слоями, прикрепленными к аэрированному бетонному центральному слою. В особом варианте осуществления влагостойкие облицовочные слои содержат плетеную волокнистую сеть, встроенную в соответствующий смоляной слой.

Чтобы решить вышеупомянутые технические задачи и устранить недостатки, присущие приведенным выше решениям, желательно разработать гипсовую панель, которая пригодна для применения в зданиях и сооружениях во влажных и/или сырых условиях, сохраняя другие присущие свойства, связанные с этим типом материалов.

Следовательно, настоящее изобретение относится к гипсовой панели, которая демонстрирует усовершенствованные связывающие свойства между гипсовым центральным слоем и плитой по сравнению с гипсокартонами из уровня техники. Эта новая гипсовая панель содержит водоупорные и/или водоотталкивающие агенты в центральном слое и/или в плите, что делает ее особо подходящей для использования в условиях сырости или влажности. Действительно, по причине неровности ее поверхности плита более прочно соединена с гипсовым центральным слоем независимо от гипсовой композиции и независимо от наличия каких-либо добавок, используемых особенно в условиях сырости или влажности в плите и/или центральном слое гипсовой панели.

Суть изобретения

Объект изобретения относится к гипсовой панели, характеризующейся улучшенным соединением между плитой из нетканого материала и гипсовым центральным слоем путем изменения структуры поверхности внутренней стороны указанной плиты. Таким образом, гипсокартон согласно изобретению особенно подходит для использования в условиях сырости или влажности.

Следовательно, в первой особенности настоящего изобретения раскрывается гипсовая панель, содержащая центральный слой с по меньшей мере одной стороной, покрытой нетканым материалом, и при этом указанный нетканый материал имеет 2 стороны, внутреннюю сторону, которая находится в контакте с гипсовым центральным слоем, и внешнюю сторону, которая находится на противоположной стороне гипсового центрального слоя, отличающаяся тем, что внутренняя сторона нетканого материала имеет неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, предпочтительно от 25 до 40 микрометров (по пункту 1 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению имеет на своей поверхности внутренней стороны особый узор в виде тиснения, имеющий неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, предпочтительно от 25 до 40 микрометров (по пункту 2 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению также имеет на своей поверхности внешней стороны неровность поверхности менее 25 микрометров, предпочтительно от 5 до 15 микрометров (по пункту 3 формулы изобретения).

В соответствии с другим вариантом осуществления гипсовая панель согласно настоящему изобретению содержит водоупорные агенты в своем центральном слое и/или в своем нетканом материале (по пункту 4 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит волокна, которые выбираются из группы, состоящей из целлюлозных волокон, неорганических или минеральных волокон, синтетических полимерных волокон и их смесей, при этом является предпочтительным то, что:

- волокна на основе целлюлозы представляют по меньшей мере 25 вес. %, предпочтительно 30 вес. %, более предпочтительно 40 вес. % от веса нетканого материала; и/или

- неорганические или минеральные волокна представляют собой стекловолокна; и/или

- синтетические полимерные волокна представляют собой полимерные волокна, выбранные из группы, состоящей из полиамида, полиарамида, полиэтилена, полипропилена, полиэфира и их смесей (по пункту 5 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению также содержит по меньшей мере одно вяжущее и/или по меньшей мере один тип частиц минерального наполнителя, и указанные частицы минерального наполнителя предпочтительно имеют d50 от примерно 0,1 до примерно 10 мкм, предпочтительно от примерно 0,5 до примерно 5 мкм (по пункту 6 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению имеет весовое отношение вяжущего к наполнителю от примерно 1:2 до примерно 8:1, предпочтительно от примерно 1:1 до примерно 4:1 (по пункту 7 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом первый является внутренним слоем, который находится в контакте с центральным слоем указанной гипсовой панели, а второй является внешним слоем; при этом указанный нетканый материал содержит предпочтительно два слоя и при этом более предпочтительно указанные два слоя имеют различную композицию (по пункту 8 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом внутренний слой содержит смесь целлюлозных волокон, неорганических или минеральных волокон и при необходимости органических волокон, а указанный внешний слой содержит главным образом целлюлозные волокна, при этом указанный нетканый материал также содержит по меньшей мере вяжущее и по меньшей мере частицы минерального наполнителя, при этом указанные частицы распределены по меньшей мере частично во внутреннем и/или внешнем слое нетканого материала (по пункту 9 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом:

- внутренний слой содержит, по весу на основании общего веса волокон, от 25 до 60 вес. % целлюлозных волокон, от 25 до 60 вес. % стекловолокон и от 0 до 30 вес. % органических волокон, предпочтительно от 30 до 50 вес. % целлюлозных волокон, от 30 до 50 вес. % стекловолокон и от 10 до 20 вес. % органических волокон; и/или

- внешний слой содержит волокна на основе целлюлозы, предпочтительно главным образом изготовлен из волокон на основе целлюлозы, более предпочтительно состоит из волокон на основе целлюлозы и предпочтительно имеет неровность поверхности Ra менее 25 микрометров, предпочтительно от 5 до 15 микрометров; и/или

- частицы минерального наполнителя распределены по меньшей мере частично или главным образом как в указанном внутреннем, так и в указанном внешнем слое нетканого материала (по пункту 10 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом во внешнем слое указанного нетканого материала доля волокон и/или частиц составляет примерно 0,5-20% по весу от волокон во внутреннем слое нетканого материала и при этом волокна и/или частицы во внешнем слое достаточно большие, так что более 90%, предпочтительно более 95%, более предпочтительно более 99% частиц и/или волокон больше, чем отверстия между волокнами во внутреннем слое (по пункту 11 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом внутренний и внешний слои связаны одним и тем же вяжущим, предпочтительно смолистым вяжущим, более предпочтительно самосшивающимся вяжущим и/или гидрофобным вяжущим (по пункту 12 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом внутренний и/или внешний слои также содержат водоупорный агент (по пункту 13 формулы изобретения).

В соответствии с другим вариантом осуществления указанный нетканый материал гипсовой панели согласно настоящему изобретению содержит по меньшей мере два слоя, при этом на основании конечного веса нетканого материала внутренний слой демонстрирует от примерно 30 до примерно 150 г/м2, внешний слой демонстрирует от примерно 10 до примерно 70 г/м2, а вяжущее и наполнитель вместе демонстрируют от примерно 20 до примерно 150 г/м2 (по пункту 14 формулы изобретения).

Во второй особенности настоящего изобретения раскрывается способ производства гипсовой панели, включающий этап наложения штукатурной гидросмеси на по меньшей мере одном нетканом материале на его внутренний слой, при этом указанный нетканый материал имеет 2 стороны: внутреннюю сторону, которая находится в контакте с гипсовым центральным слоем, и внешнюю сторону, которая находится на противоположной стороне гипсового центрального слоя - отличающийся тем, что внутренняя сторона нетканого материала имеет неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, предпочтительно от 25 до 40 микрометров, и при необходимости способ включает применение второго нетканого материала в качестве покрытия на стороне гипсового центрального слоя, которая еще не покрыта первым нетканым материалом (по пункту 15 формулы изобретения).

В предпочтительном варианте осуществления указанного способа по меньшей мере один нетканый материал образует полотно, имеющее неровность поверхности Ra от 25 до 60 микрометров и предпочтительно узор в виде тиснения (по пункту 16 формулы изобретения).

В другом варианте осуществления указанного способа полотно из нетканого материала также содержит второй нетканый материал на нижней стороне полотна, имеющего поверхность с неровностью Ra от 25 до 60 микрометров и предпочтительно узор в виде тиснения, а также образующего сборную сетку, состоящую из первой базовой сетки и второй сетки, наложенной на нее, при этом:

- первая базовая сетка содержит по меньшей мере более чем в 4 раза больше поперечных и основных нитей/см, чем вторая сетка, предпочтительно первая базовая сетка содержит от 15 до 50 поперечных нитей/см и от 15 до 50 основных нитей/см, а вторая базовая сетка содержит от 1 до 15 поперечных нитей/см и от 1 до 15 основных нитей/см, при этом соотношение отверстий на см2 между первой и второй сеткой предпочтительно составляет по меньшей мере 10, и

- диаметр поперечных и основных нитей первой базовой сетки по меньшей мере в 4 раза меньше диаметра поперечных и основных нитей второй сетки, предпочтительно первая базовая сетка содержит поперечные нити, имеющие диаметр от 0,1 до 0,4 мм, и основные нити, имеющие диаметр от 0,1 до 0,4 мм, а вторая сетка содержит поперечные нити, имеющие диаметр от 0,3 до 1,2 мм, и основные нити, имеющие диаметр от 0,3 до 1,2 мм (по пункту 17 формулы изобретения).

В другом варианте осуществления указанного способа гипсовый центральный слой содержит:

- по меньшей мере, водоупорную добавку в количестве, достаточном, чтобы центральный слой поглощал менее чем примерно 10%, предпочтительно менее чем примерно 5%, более предпочтительно менее чем примерно 3% воды, когда испытывается в соответствии со способом по ASTM C-473 и/или в соответствии со способом по EN 520, раздел 5.9.2;

- по меньшей мере, огнеупорную добавку в количестве, достаточном, чтобы панель достигала степени огнестойкости по ASTM E-119 и/или C36-95, составляющей по меньшей мере один час; и/или

- твердый гидратируемый сульфат кальция, при этом указанный гидратируемый сульфат кальция имеет такое распределение по размерам частиц (по весу), что после разделения в воде

- d10 составляет от 1 до 2 мкм, и

- d50 составляет от 5 до 35 мкм, предпочтительно d50 составляет от 5 до 20 мкм, более предпочтительно d50 составляет от 5 до 10 мкм; или d50 составляет от 10 до 35 мкм, предпочтительно d50 составляет от 10 до 20 мкм или d50 составляет от 20 до 35 мкм; и/или

- d90 составляет от 35 до 85 мкм, предпочтительно d90 составляет от 35 до 50 мкм; или d90 составляет от 50 до 85 мкм; и

предпочтительно указанный гидратируемый сульфат кальция имеет такое распределение по размерам частиц по весу, что примерно 100% частиц входят в поры с размером меньше 60 мкм и по меньшей мере примерно 90% частиц штукатурного гипса входят в поры с размером меньше 40 мкм; или примерно 90% частиц входят в поры с размером меньше 60 мкм и примерно 70% частиц штукатурного гипса входят в поры с размером меньше 40 мкм (по пункту 18 формулы изобретения).

Другая особенность настоящего изобретения относится к системе для применения внутри или снаружи здания, содержащей гипсовую панель, описанную ранее, при этом указанная гипсовая панель также содержит:

- изоляционный материал, имеющий внутреннюю поверхность и внешнюю поверхность, внутренняя поверхность которого приклеена к поверхности нетканого материала указанной гипсовой панели клейким материалом; и внешний отделочный материал, покрывающий внешнюю поверхность указанного изоляционного материала; а также при необходимости усилительный элемент, находящийся между указанным изоляционным материалом и указанным отделочным материалом; или

- расположенный ниже структурный опорный элемент, покрытый расположенным выше отделочным материалом; или

- металлический или деревянный каркас или стойки для создания опоры указанной гипсовой панели (по пункту 19 формулы изобретения).

Определения

В понимании настоящего изобретения «нетканый материал» означает похожий на ткань материал, изготовленный из длинных волокон, связанных вместе химической, механической, тепловой обработкой или обработкой растворителем. «Нетканый материал» также обозначается как «нетканая плита», «нетканая облицовка», «плиточная облицовка» или просто «плита» или «облицовка». «Нетканые материалы» могут определять листовые основы или полотняные структуры, связанные вместе закрепляющими волокнами или нитями. Следовательно, в понимании настоящего изобретения, «слой» также может называться «листом», «пластом» или «полотном».

Термин «сетка» означает материал, изготовленный из некоторого определенного типа нитей и ячеек сети или полотна.

Термин или выражение «сборная сетка» означает материал, который получается из наложения первой базовой сетки и второй сетки, на которой влажным наложением образуется нетканая облицовка. Внутренний слой облицовки прямо кладется на вторую сетку, и внешний слой облицовки образуется над внутренним слоем.

Термин «волокно» означает форму материала, отличающуюся чрезвычайно высоким отношением длины к диаметру (например, 50/1). В контексте настоящего изобретения подходящая длина волокна преимущественно составляет от примерно 0,1 см до примерно 4 см.

Как правило, нетканым является материал, который может быть изготовлен из волокон или прядей, резаных или нерезаных, ориентированных или нет, так чтобы образовывать листовую основу, полученную из случайного расположения отдельных волокон, которые являются прослоенными. Они могут удерживаться вместе, например, клейкими веществами, теплом и давлением или сшиванием. Такие нетканые основы могут изготавливаться в соответствии с широко известными способами, такими как плавление с раздувом, струйное наложение, ворсование, воздушное наложение и водное наложение.

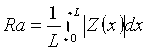

Параметр неровности поверхности Ra соответствует арифметическому среднему абсолютных значений ординат Z(x) в рамках базовой длины (L) при x, изменяющемся от 0 до L. Этот параметр хорошо известен специалисту в данной области техники.

Другими словами, параметр Ra определяется следующим образом:

Подробное описание предпочтительного варианта осуществления

Объект настоящего изобретения относится к гипсовой панели, имеющей центральный слой, содержащий по меньшей мере одну поверхность, покрытую нетканым материалом, а также к способу получения указанной гипсовой панели, системе изоляции и сборной перегородке, содержащей указанную гипсовую панель.

1. Гипсовая панель:

Как упоминалось ранее, гипсовая панель согласно настоящему изобретению имеет центральный слой, содержащий по меньшей мере одну поверхность, покрытую нетканым материалом, при этом внутренняя сторона нетканого материала, которая находится в контакте с центральным слоем гипсовой панели, имеет неровность поверхности Ra от 25 до 60 микрометров.

В соответствии с предпочтительным вариантом осуществления указанная внутренняя сторона нетканого материала содержит узор в виде тиснения, имеющий неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50, преимущественно от 25 до 40 микрометров.

В соответствии с конкретным вариантом осуществления плита, т.е. нетканый материал согласно настоящему изобретению, может состоять из или может содержать один или более слоев. В более предпочтительном варианте осуществления плита согласно настоящему изобретению содержит два слоя, внутренний и внешний слой, при этом внутренний слой, который находится в контакте с гипсовым центральным слоем, соответствует внутренней стороне плиты, а внешний слой выполнен противоположным гипсовому центральному слою, т.е. не находится в контакте с гипсовым центральным слоем, и соответствует внешней стороне плиты. Слои плиты могут иметь одинаковые или различные композиции.

В соответствии с другой особенностью изобретения гипсовая панель содержит нетканый материал, выполненный из двух слоев, внутреннего слоя и внешнего слоя, при этом внутренний слой, который находится в контакте с центральным слоем гипсовой панели, демонстрирует неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, более предпочтительно от 25 до 40 микрометров.

В другой предпочтительной особенности настоящего изобретения, когда плита содержит по меньшей мере два слоя, внутренний слой имеет узор в виде тиснения.

В другой более предпочтительной особенности настоящего изобретения, когда плита содержит по меньшей мере два слоя (внутренний+внешний слои), внутренний слой имеет узор в виде тиснения, имеющий неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, более предпочтительно от 25 до 40 микрометров.

Без привязки к какой-либо теории предполагается, что указанная неровность может возникать от переориентации волокон плиты вследствие способа тиснения.

Следовательно, изобретение также касается плиты из нетканого материала, имеющей внутреннюю сторону и внешнюю сторону, при этом указанная внутренняя сторона содержит узор в виде тиснения, имеющий неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, более предпочтительно от 25 до 40 микрометров.

В соответствии с одной особенностью настоящего изобретения внешняя сторона плиты из нетканого материала имеет неровность, подобную неровности внутренней стороны. Однако в предпочтительном варианте осуществления указанный внешний слой имеет меньшую неровность поверхности, чем внутренний слой.

Следовательно, в другом варианте осуществления настоящего изобретения вторая сторона нетканого материала, т.е. внешняя сторона, которая не контактирует с гипсовым центральным слоем, имеет неровность поверхности Ra менее 25 микрометров, предпочтительно менее 15 микрометров и даже более предпочтительно от 5 до 15 микрометров. Кроме того, внешний слой нетканого материала обычно нетисненый, даже если может быть преимуществом предложить узор в виде тиснения, т.е. в другом варианте осуществления настоящего изобретения обе стороны нетканого материала (внутренняя и внешняя стороны) подвергаются обработке тиснением, позволяющей достигать лучшего связывания, например хорошего связывания клейкими веществами, наносимыми на место на внешнем слое панели, а также в системе внешнего изоляционного покрытия EIFS.

Указанный внешний слой не находится в контакте с гипсовым центральным слоем; он может находиться в контакте с воздухом, а также он может быть раскрашен или покрыт другими материалами, такими как, например, плитка.

К удивлению было обнаружено, что неровность была выше, когда поверхность внутреннего слоя плиты была тисненой, по сравнению с нетисненой поверхностью. Следовательно, сочетание тисненого узора со специальной неровностью на его поверхности приводит к сильному улучшению сцепления плиты, скрепленной с гипсовым центральным слоем.

Не желая привязываться к какой-либо теории, можно предположить, что обработка тиснением изменяет трехмерную структуру облицовки 2 путями:

- Ячеистый узор, ясно видимый на облицовке и панели, например, с точками на расстоянии 1,5 x 1,5 мм, как представлено на фиг. 4 и 6, получаемый в результате способа влажного наложения на двойной сетке. Этот ячеистый узор создает форму облицовки в точках пересечения нитей 2-ой сетки;

- Улучшенное распределение волокон в поперечном направлении через внутренний слой облицовки. Благодаря сочетанию 2 мелкой и крупной сеток (соответственно, 1-я и 2-я сетки) и отведению воды через эту двойную сетку, расположение волокон (в основном стекловолокон) создает более сильную неровность. Считается, что второй эффект лучше всего улучшает свойства связывания.

Следовательно, в более предпочтительном варианте осуществления гипсовая панель согласно настоящему изобретению содержит плиту из нетканого материала, имеющую внутреннюю сторону и внешнюю сторону, при этом внутренняя сторона указанной плиты содержит узор в виде тиснения, имеющий неровность поверхности Ra от 25 до 60 микрометров, предпочтительно от 25 до 50 микрометров, даже более предпочтительно от 25 до 40 микрометров, а внешняя сторона указанной плиты содержит нетисненый узор, имеющий неровность поверхности Ra менее 25 микрометров, предпочтительно менее 15 микрометров и даже более предпочтительно от 5 до 15 микрометров.

2. Облицовка или плита:

Нетканый материал или любой из его слоев предпочтительно содержит волокна, которые могут выбираться из группы, состоящей из или содержащей:

- волокна на основе целлюлозы, включая древесную массу, хлопковые волокна, сизаль и абаку;

- искусственные волокна, полученные из целлюлозы, включая вискозу, искусственный шелк и лиоцелл;

- стекловолокна;

- минеральные волокна;

- синтетические (полимерные) волокна; и

- их смеси.

В соответствии с предпочтительным вариантом осуществления изобретения указанные синтетические (полимерные) волокна включают полимерные волокна, которые могут выбираться из группы, состоящей из или содержащей полиамид, полиарамид, полиэтилен, полипропилен, полиэфир, поливиниловый спирт и их смеси. Полиэфир является предпочтительным синтетическим волокном. Размер волокон может меняться в широких рамках, например от 2,0 до 40,0 микрометров в диаметре и от 1,5 до 38 мм в длину. Могут использоваться комбинации различных длин.

Как уже упоминалось, внутренний и внешний слои плиты могут иметь различные композиции. Однако внешний слой предпочтительно главным образом изготавливается из основанных на целлюлозе волокон, чтобы предоставлять гипсовую панель, с которой можно более удобно работать, поскольку внешний слой не вызывает зуда или каких-либо других неприятных ощущений, в случае когда неорганические волокна, такие как, например, стекловолокна, были использованы в композиции внутреннего слоя.

В соответствии с другим предпочтительным вариантом осуществления волокна на основе целлюлозы могут составлять по меньшей мере 25 вес. % плиты, предпочтительно 30 вес. %, более предпочтительно 40 вес. % нетканого материала.

Предпочтительно, нетканая облицовка содержит два слоя, где внешний слой содержит главным образом целлюлозу, а внутренний слой содержит, по весу на основе общего веса волокон, от 25 до 60 вес. % целлюлозных волокон, от 25 до 60 вес. % стекловолокон и от 0 до 30 вес. % органических волокон, а также предпочтительно от 30 до 50 вес. % целлюлозных волокон, от 30 до 50 вес. % стекловолокон и от 10 до 20 вес. % органических волокон. Целлюлоза может быть получена, например, из бумаги, картона или древесины.

В соответствии с предпочтительной особенностью изобретения нетканый материал, имеющий один или два слоя, также может содержать, по меньшей мере, вяжущее и/или по меньшей мере один тип частиц минерального наполнителя. Эти добавки могут составлять от 20 до 50 вес. % относительно веса нетканого материала.

Отдельные волокна могут скрепляться друг с другом по меньшей мере вяжущим, которое может быть выбрано из группы, состоящей из или содержащей мочевиноформальдегидную смолу, меламинформальдегидную смолу, полиэфир, акриловые смолы, поливинилацетат, сополимеры этиленвинилацетата, стиролакриловые сополимеры, стирол-бутадиен-стироловые сополимеры, поливинилхлорид и т.п., а также их смеси. Предпочтительно, указанное вяжущее представляет собой гидрофобное самосшивающееся вяжущее, такое как стиролакриловый сополимер, чтобы показывать хорошую прочность в мокром состоянии.

Частицы минерального наполнителя могут представлять собой органический или неорганический порошок, выбранный из группы, состоящей из карбоната кальция, сульфата кальция, глины, каолина, песка, талька, слюды, стекольного порошка, диоксида титана, оксида магния, глинозема, тригидрата алюминия, гидроксида алюминия, оксида сурьмы, кремнезема, силиката и т.п. Размеры наполнителя таковы, что он в значительной мере проникает в волокнистую плиту. Например, минеральный наполнитель может представлять собой частицы, которые имеют d50 от примерно 0,1 до примерно 10 микрометров, предпочтительно от 0,5 до 5 микрометров.

Плита также может содержать водоупорные или водоотталкивающие добавки, такие как фторированные полимеры. Доля фторированной добавки может меняться от 0,1 до 5 вес. % на основании сухого веса плиты, предпочтительно от примерно 0,2 до 2 вес. %.

Фторированные полимеры могут представлять собой, например, эмульсии акриловых сополимеров с перфторированными акрилатами.

Как уже упоминалось, внутренняя сторона плиты, которая находится в контакте с гипсовым центральным слоем, содержит узор в виде тиснения, имеющий неровность поверхности от 25 до 60 микрометров. Он позволяет существенно улучшить связывание гипса с плитой.

Что касается дополнительных признаков плиты, ее общий вес может составлять до 200 г/м2, предпочтительно от 100 до 200 г/м2 и более предпочтительно - около 160 г/м2.

Кроме того, пористость плиты может находиться в диапазоне от 10 до 60 л/м2/с под 196 Па. Эта пористость представляет воздушный поток, который может проходить через образец плиты при определенных падениях давления в плите, в соответствии со стандартом бумажной промышленности TAPPI T251 cm-85.

Кроме того, средняя толщина плиты может находиться в диапазоне от примерно 0,2 до примерно 0,5 мм.

В соответствии с другим вариантом осуществления гипсовый слой может иметь толщину от 10 до 20 мм.

Как уже говорилось, свойства гипсового центрального слоя могут подстраиваться под предназначенное использование гипсовой панели. В результате гипсовая панель может состоять из гипса или смеси гипса и добавок, придающих свойства водостойкости или огнестойкости.

Примеры водоупорных добавок включают поливиниловый спирт, расплавленный воск, эмульгированный воск/асфальт, эмульгированный воск, асфальт, металлические мыла, смолы, полисилоксаны и синтетические термопластичные синтетические материалы, такие как, например, поливинилхлорид или поливинилацетат. Доля водоупорных добавок может составлять от 0,05 вес. % до примерно 5 вес. % в отношении общего веса гипсового центрального слоя.

Примеры огнеупорных добавок включают минеральные волокна, такие как стекловолокна и базальтовые волокна, и минеральные наполнители, такие как глина, вермикулит, кремнезем и глинозем. Доля огнеупорных добавок может составлять от примерно 0,03 вес. % до примерно 10 вес. %.

Могут использоваться и дополнительные добавки, такие как биоцид, в частности требующийся для гипсовой панели для влажных областей.

Как правило, пенообразователь также используется в гидросмеси гипсового центрального слоя, чтобы сокращать общий вес центрального слоя. Типичный удельный вес гипсового центрального слоя составляет от 700 до 1000 кг/м3.

Уплотнительные или разжижающие добавки также обычно используются, чтобы контролировать реологию гипсовой гидросмеси. Это могут быть, например, карбоксиметилцеллюлоза (CMC), гидроксиметилцеллюлоза (HMC), гидроксиэтилцеллюлоза (HEC), крахмал, гуаровые смолы в качестве уплотнительных агентов и поликарбоксилатный эфир в качестве разжижающего агента. Крахмал, CMC, HMC или HEC также могут использоваться, чтобы реализовывать лучшее связывание между гипсовым центральным слоем и плиточной облицовкой.

В соответствии с изобретением особые признаки неровности и узора плиты из нетканого материала получаются способом, включающим влажное наложение суспензии волокон на сборную сетку, чтобы образовывать полотно, и отведение воды с полотна, чтобы создавать узор в виде тиснения, имеющий поверхность с неровностью Ra от 25 до 60 микрометров.

Сборная сетка содержит первую базовую сетку и вторую сетку, наложенную на нее, при этом внутренний слой облицовки прямо кладется на вторую сетку, а внешний слой облицовки образовывается над внутренним слоем. Эта первая сетка содержит тонкие нити и мелкие ячейки, тогда как вторая сетка содержит более толстые нити и более крупные ячейки. Наложенные сетки изменяют ориентацию волокон, когда вода отводится через отверстия более крупных ячеек.

Предполагается, что использование двойной сборной сетки не только формирует тисненый узор на нижней поверхности нетканого материала, но также отвечает за определенную переориентацию волокон на поверхности тисненого узора, приводя к специфической неровности.

Преимущественно, количество поперечных и основных нитей/см у первой базовой сетки больше, чем у второй сетки. Предпочтительно, первая базовая сетка содержит по меньшей мере в 4 раза больше поперечных и основных нитей/см, чем вторая сетка.

Следовательно, в предпочтительном варианте осуществления:

- первая базовая сетка содержит от 15 до 50 поперечных нитей/см, предпочтительно от 20 до 35 поперечных нитей/см, более предпочтительно 32 поперечных нити/см и от 15 до 50 основных нитей/см, предпочтительно от 20 до 35 основных нитей/см, более предпочтительно 32 основных нити/см;

- вторая сетка содержит от 1 до 15 поперечных нитей/см, предпочтительно 7 поперечных нитей/см и от 1 до 15 основных нитей/см, предпочтительно 6,3 основных нитей/см,

- отношение отверстий на см2 между первой и второй сетками составляет по меньшей мере 10, предпочтительно равно 23,2.

В соответствии с другим вариантом осуществления диаметр поперечных и основных нитей первой базовой сетки по меньшей мере в 4 раза меньше, предпочтительно в 3 раза меньше диаметра поперечных и основных нитей второй сетки.

Преимущественно, диаметр поперечных нитей первой базовой сетки меньше диаметра основных нитей первой базовой сетки.

Следовательно, в предпочтительном варианте осуществления настоящего изобретения

- первая базовая сетка содержит поперечные нити, имеющие диаметр от 0,1 до 0,4 мм, предпочтительно равный 0,18 мм, и основные нити, имеющие диаметр от 0,1 до 0,4 мм, предпочтительно равный 0,22 мм;

- вторая сетка содержит поперечные нити, имеющие диаметр от 0,3 до 1,2 мм, предпочтительно равный 0,7 мм, и основные нити, имеющие диаметр от 0,3 до 1,2 мм, предпочтительно равный 0,75 мм.

Способ производства гипсовой панели

Изобретение также относится к способу производства гипсовой панели, как описанная выше, и ее применению в качестве строительного материала, особенно в сырых областях, таких как, например, ванная комната, кухня или прачечная. Указанная гипсовая панель может использоваться в любой влажной области, в помещении или вне помещения.

Способ производства панели согласно изобретению может быть очень простым, поскольку он может быть реализован на линии по производству обычных стенных панелей. В частности, по сравнению с ранее известными способами, нет необходимости специально контролировать вязкость штукатурной гидросмеси, поскольку слои обычно демонстрируют блокированную пористость с наполнителем, так что гипс в значительной степени не проникает в плиточную облицовку.

В общем, способ производства гипсовой панели включает следующие этапы:

(i) подготовку штукатурной гидросмеси путем смешивания различных составляющих композиции с водой в смесителе;

(ii) наложение гидросмеси, приготовленной таким образом, на по меньшей мере одну плиточную облицовку согласно изобретению, на внутренний слой этой плиты;

(iii) формование и покрытие верхней поверхности гидросмеси с использованием второго усилительного материала, предпочтительно второй плиточной облицовки согласно изобретению, на ее внутренний слой;

(iv) в случае необходимости, формование краев панели, полученной ранее, путем отлития свежей штукатурки на профилированные ленты, это формование, в частности, включает отделку краев панели;

(v) гидравлическое размещение гидратируемого сульфата кальция на производственной линии, в то время как лента панели с гидратируемым сульфатом кальция идет по конвейерной ленте;

(vi) разрезку ленты в конце линии на отрезки предопределенной длины; и

(vii) высушивание полученных панелей.

Подэтап (iia) может необязательно выполняться между этапами (ii) и (iii), при этом указанный подэтап включает сгибание плиточной облицовки согласно изобретению в U-образную форму для форматирования ее краев. Плиточная облицовка согласно настоящему изобретению имеет дополнительное преимущество, заключающееся в легкости сгибания.

Этот способ производства гипсовой панели также может включать, непосредственно перед этапом высушивания, необязательный этап, включающий применение второго нетканого материала (плиты) в качестве покрытия на стороне гипса, которая еще не покрыта первым нетканым материалом.

Способ производства нетканого материала

Нетканый материал изготавливают способом, включающим влажное наложение суспензии волокон на составную сетку, чтобы образовывать полотно, и отвод воды из полотна, чтобы производить узор в виде тиснения, имеющий поверхность с неровностью Ra от 25 до 60 микрометров.

Более подробно, способ для изготовления нетканого материала обычно включает:

- влажное наложение суспензии волокон на составную сетку, чтобы образовывать полотно;

- отвод воды из полотна, чтобы производить узор в виде тиснения, имеющий поверхность с неровностью Ra от 25 до 60 микрометров;

- высушивание полотна, имеющего указанный узор в виде тиснения;

- необязательно насыщение полотна раствором, содержащим, по меньшей мере, вяжущее; и

- высушивание насыщенного полотна.

Этап насыщения преимущественно осуществляется в клеильном прессе.

Частицы наполнителя могут добавляться в композицию в клеильном прессе. Путем регулирования вязкости и/или распределения размеров частиц можно регулировать проникновение частиц в полотно (полотна).

Вторая плита, когда она присутствует, также может иметь внутреннюю сторону и внешнюю сторону, при этом указанная внутренняя сторона находится в контакте с гипсовым центральным слоем и содержит узор в виде тиснения, имеющий неровность Ra от 25 до 60 микрометров.

Первая и вторая плиты могут перекрывать друг друга, когда первой плитой можно обернуть гипсовый центральный слой. Это является хорошо известным способом в отрасли по производству гипсовых панелей.

Внутренние стороны первого и второго нетканых материалов также могут содержать один и тот же узор в виде тиснения, имеющий одинаковую неровность поверхности Ra от 25 до 60 микрометров.

В соответствии с предпочтительным вариантом осуществления изобретения первый и второй нетканые материалы имеют один химический состав.

Кроме того, гипсовая гидросмесь является такой, что она также может проникать в плиту. Она обычно не проходит сквозь нее полностью. Без привязки к какой-либо теории предполагается, что гипсовая гидросмесь проникает во «впадины» грубой стороны (внутренней стороны) плиты и, вероятно, также может проникать (частично) в плиту.

Однако внешняя сторона плиты, т.е. та сторона, которая не обращена к гипсовому центральному слою, в основном не содержит гипса, предпочтительно вовсе не содержит гипса.

В соответствии с конкретным вариантом осуществления плита представляет собой нетканый материал, имеющий два слоя, при этом гипсовая гидросмесь может проникать в первый слой, тогда как второй слой в основном не содержит гипса.

В этом случае способ производства плиты может включать:

- влажное наложение первой суспензии волокон на сборную сетку, так чтобы формировать полотно,

- последующее влажное наложение второй суспензии на верхнюю сторону полотна и одновременное отведение воды из полотна, чтобы производить, на нижней стороне полотна, узор в виде тиснения, имеющий поверхность с неровностью Ra от 25 до 60 микрометров;

- высушивание полотна;

- необязательно насыщение полотна раствором, содержащим, по меньшей мере, вяжущее;

- высушивание насыщенного полотна.

Этап насыщения преимущественно осуществляется в клеильном прессе.

Такой способ преимущественно включает использование составной сетки, как описанная ранее.

Изобретение также относится к нетканому материалу, который должен использоваться при производстве гипсовой панели, как описано выше. Конкретнее, оно относится к нетканому материалу, который имеет внутреннюю сторону, содержащую узор в виде тиснения, имеющий неровность поверхности Ra от 25 до 60 микрометров для производства панели, имеющей гипсовый центральный слой, при этом указанный центральный слой имеет по меньшей мере одну сторону, покрытую нетканым материалом, где внутренняя сторона нетканого материала находится в контакте с гипсовым центральным слоем.

Такой нетканый материал может быть изготовлен, как описано выше. Более детальное описание способа можно найти в US3322617.

В соответствии с предпочтительным вариантом осуществления гипсовая панель содержит водоупорные агенты в центральном слое и/или в нетканом материале.

Кроме того, внешняя сторона нетканого материала, которая может быть в контакте с воздухом, но не контактирует с гипсовым центральным слоем, может иметь неровность поверхности Ra менее 25 микрометров. Неровность поверхности Ra внешней стороны составляет предпочтительно менее 15 микрометров и даже более предпочтительно от 5 до 15 микрометров. Внешняя сторона может содержать или не содержать узор в виде тиснения.

Как уже говорилось, нетканый материал может иметь более одного слоя, т.е. он может быть однослойным или многослойным материалом. Он предпочтительно является двухслойным материалом, где внешняя сторона нетканого материала, которая находится в контакте с воздухом, но не контактирует с гипсовым центральным слоем, содержит волокна главным образом на основе целлюлозы и имеет неровность поверхности Ra менее 15 микрометров, а предпочтительно - от 5 до 15 микрометров. Преимущественно, внешняя сторона нетканого материала является нетисненой.

Под «волокна главным образом на основе целлюлозы» подразумевается содержание по меньшей мере 90 вес. % целлюлозы относительно веса волокон, содержащихся в нетканом материале, и независимо от веса дополнительных добавок, таких как вяжущее и/или наполнитель.

В соответствии с другим вариантом осуществления нетканый материал представляет собой двухслойный материал, где внешняя сторона нетканого материала, которая находится в контакте с воздухом, состоит из волокон на основе целлюлозы и имеет неровность поверхности Ra менее 15 микрометров, а предпочтительно - от 5 до 15 микрометров.

Использование этого нетканого материала для производства гипсовой панели, подходящей для влажных областей, является еще одной особенностью изобретения.

Панель может иметь множество применений, как в помещении, так и вне помещения.

В качестве примера применения в помещении можно упомянуть стенные конструкции шахт, плиточную кладку, а также перегородки и потолки в комнатах с влажными областями.

Гипсовая панель, как описывается в данном документе, может использоваться для конкретной выгоды в качестве компонента перегородки или стенной конструкции шахт или подобной конструкции внутри здания. В случае такого применения облицованная плитами панель может использоваться для конкретной выгоды вместо обычной покрытой бумагой панели с гипсовым центральным слоем или панелей обшивки шахт, центральный слой которых может содержать огнеупорные добавки. Конструкции этого типа обычно содержат металлический или деревянный каркас или стойки для поддержки гипсовых панелей, которые образуют перегородки в ванных комнатах и других мокрых или влажных областях, стенки шахт лифтов, лестничных колодцев и т.п. Гипсовая панель с плиточной облицовкой, как описывается в данном документе, может использоваться, например, как панель для облицовки шахт. Для использования в таком приложении центральный слой панели может содержать огнеупорные добавки.

Можно обратиться к US-P-4047355, включенному в данный документ ссылкой, за подробностями о стенной конструкции шахт. В этом случае панель может также с выгодой использоваться в гидравлических трубках так, как описано в WO-A-02/06605.

В этом случае панель также может использоваться с выгодой в качестве плиточной кладки в ванных комнатах.

Обычная конструкция стен ванной комнаты содержит керамическую плитку, приклеенную к нижележащему базовому элементу, например к гипсовой панели согласно изобретению. Такая панель в данной отрасли обычно называется «плиточная подкладка» или «основание под плитку». Как правило, листы основания под плитку крепятся стойкими к коррозии гвоздями или шурупами к стойкам. Стыки панелей и головки шурупов затем обрабатываются обычным образом водоупорным составом перед облицовкой поверхности, например краской или керамической плиткой. Стыки стенка-стенка или пол-стенка могут дополнительно обрабатываться обычными герметиками или закупорочными составами перед окончательной обработкой поверхности.

Отдельные керамические плитки приклеиваются к листам основания под плитку водоупорным клейким веществом (например, «мастикой») или клейким веществом на основе портландцемента (например, «цементным раствором»), при этом последний в основном используется для применения на полах. После этого пространства между плитками и между плитками и другими соседствующими поверхностями заполняются водоупорным материалом («цементация»).

В этом случае панели также будут полезны в любом применении для перегородок и потолков в комнатах с влажными областями. Также панели согласно изобретению могут использоваться в любом применении, в случае которого известно применение облицовочных панелей, в том числе гипсокартона.

Среди применений вне помещений можно упомянуть, в частности, систему настила для крыши и систему EIS (наружной изоляции), а также систему EFS (наружной отделки), при этом последние системы более подробно раскрываются далее.

Типичная система настила для крыши, содержащая гипсовые панели согласно изобретению, имеет следующий вид. В этой конструкции разнесенные параллельные фермы, протягивающиеся между опорными элементами здания, обычно поддерживают (гофрированный) металлический настил, который крепится к фермам. Слои изоляционного листового материала (например, вспененного полистирола) располагаются на гофрированном металлическом настиле. Гипсовая панель согласно изобретению крепится на гофрированном настиле посредством крепежных элементов. Стыки панелей уплотняются обычным образом наложением пленки. Над гипсовой панелью накладывается водостойкая кровельная изоляция. Как правило, эта изоляция содержит перемежающиеся слои асфальта и рубероида. Последнее покрытие из асфальта может покрываться облицовочным слоем.

За подробным описанием системы настила для крыши можно обратиться к US-P-4783942, включенным в данный документ ссылкой. Системы наружной изоляции и системы наружной отделки. Система EIS, как правило, содержит изоляционный материал, который находится между нижележащей опорной поверхностью и внешним отделочным материалом, который может быть неотъемлемой частью изоляционного материала, но который обычно накладывается на изоляционный материал на месте установки. Между одной системой EIS и другой существуют отличия в структурных деталях и компонентах. Например, хотя материал наружной отделки может крепиться прямо к изоляционному материалу, различные системы содержат усилительный компонент, расположенный между материалом наружной отделки и изоляционным материалом. Усилительный компонент содержит в целом один или более слоев усилительного материала или сетки из стекловолокна, которые крепятся подходящей мастикой к поверхности изоляционного материала. В некоторых системах опорная поверхность крепится к деревянной раме, прикрепленной к наружной поверхности внешней стены здания, тогда как в других системах используется металлическая рама. В определенных применениях опорная поверхность может крепиться прямо к наружной поверхности внешней стены, например к поверхности состоящей шлакоблоки или бетонные блоки. Клейкое вещество или мастика для склеивания вместе компонентов систем варьируются от одной системы к другой и являются известными. Они обычно содержат специально сформулированные запатентованные композиции. Также возможна и механически закрепленная изоляция. Улучшенная опорная поверхность согласно настоящему изобретению может удовлетворительно использоваться и для хорошей выгоды в системах EIS, которые содержат вышележащие слои изоляции и наружных облицовочных материалов, а также другие необязательные компоненты. Изоляционный материал в целом не содержит каналов, проходящих через него.

Одним полезным изоляционным материалом в системах EIS является расширенный или вспененный полистирол, материал, который обладает хорошими влагоупорными свойствами. Хотя он и имеет желаемо низкую передачу водного пара, он не является барьером для пара, но вместо этого способен дышать. Твердые панели из расширенного полистирола наиболее широко используются в системах EIS. Такие панели имеют удовлетворительные прочность на сжатие и упругость и в настоящее время доступны в различных толщинах и длинах. В системах EIS также могут использоваться другие термоизоляционные материалы. Примеры таких материалов включают экструдированный полистирол, полиуретан, полиизоцианурат, штукатурные теплоизоляционные растворы на основе цемента и феноловый пенопласт. Изоляционные материалы обычно имеют низкую теплопроводность и низкую плотность. Как упомянуто выше, различные системы EIS содержат усилительный компонент, например, в форме ткани, находящийся между изоляционным материалом и внешним отделочным материалом. Стеклянная ткань может использоваться обычным образом, чтобы усиливать систему, т.е. улучшать ударную вязкость системы. Конкретный тип или типы используемой стеклянной ткани и количество ее слоев, которые используются, зависят от желаемой ударопрочности. Примером усилительной ткани или материала, которые могут использоваться в системе, является стекловолокно, стекловолоконный холст и стекловолоконная сетка. Покрытие может накладываться на усилительную ткань или материал, чтобы защищать от щелочной коррозии в клейком веществе. Установка усилительного материала обычно включает наложение подходящего клейкого вещества на поверхность изоляционного материала, а затем наложение материала на него. При необходимости могут накладываться дополнительные слои материала. Одним примером клейкого вещества, которое может использоваться, является цемент/акриловая смола. Наружный отделочный материал может крепиться прямо на изоляционный материал или на промежуточную поверхность, такую как, например, поверхность усилительного элемента, как описано выше. Наружный отделочный материал имеет характеристики сопротивляемости атмосферным воздействиям и предпочтительно привлекательный внешний вид. В целом, наружная облицовка, которая может использоваться, представляет собой обычный сухой продукт, который смешивается с водой, а затем разносится или накладывается на лежащую ниже подложку. В другом случае можно использовать композицию на основе акриловой смолы, которая доступна в пастообразной форме. После наложения смола отвердевает, чтобы образовывать крепкий, устойчивый к погодным воздействиям твердый материал, который крепко прилипает к лежащей ниже подложке. Такие смоляные композиции доступны на рынке во множестве цветов. Они обычно содержат заполнитель, который может иметь разный размер. Это позволяет пользователю выбирать конкретную композицию, которая позволяет ему накладывать отделку, которая может разниться по текстуре от мелкой до крупной. Примеры других материалов, которые могут использоваться в качестве материалов для наружной отделки, включают портландцемент, содержащий, например, песок и более крупный заполнитель.

Наружная отделка может иметь различную толщину в широком диапазоне, как известно в данной области техники, с примерной толщиной покрытия или слоя, равной от около 2 до 6 мм.

Различные системы могут иметь различное количество слоев, наложенных в системе. Один обычный пример в коммерческих применениях следующий: стальной профиль, строительные сетки (наподобие tyvek®), гипсовая панель, наносимое мастерком клейкое вещество, изоляция EPS, наносимое мастерком клейкое вещество на основе портландцемента, усиление из стеклянного холста, «коричневое» вспомогательное покрытие из клейкого вещества на основе портландцемента и, наконец, цветное покрытие из строительного раствора на основе портландцемента или покрытие из краски.

Гипсовая панель согласно настоящему изобретению может также использоваться для хорошей выгоды вместо обычной гипсовой обшивки в применениях, отличающихся от применения в системах EIS, т.е. в системах, не имеющих изоляционного материала. Таким образом, панель может использоваться как нижележащая опорная поверхность, которая покрывается лежащими выше отделочными материалами, например, алюминием, дощатой обшивкой, штукатуркой и портландцементом.

Использование настоящего изобретения влечет за собой множество преимуществ. Система EIS, которая содержит гипсовую опорную поверхность с плиточной облицовкой, к которой изоляционный материал прикреплен только клейким веществом, то есть без крепежных элементов, которые проходят через изоляционный материал, имеет более высокий предел прочности на разрыв или прочность сцепления, чем подобная система, которая содержит обычную гипсокартонную панель. Плиточная облицовка гипсового опорного элемента является водоупорной. Эта усовершенствованная водоупорность дает пользователю большую гибкость при выборе клейких веществ, которые могут использоваться, чтобы приклеивать изоляцию прямо на облицованную плитами поверхность гипсового опорного элемента, поскольку использование основанных на воде клейких веществ не вызывает неблагоприятных последствий. Плиточная облицовка гипсового опорного элемента является «гвоздимой», и, соответственно, она может легко крепиться к нижележащей раме или другой подложке с помощью гвоздей. Усовершенствованная опорная поверхность согласно настоящему изобретению обладает улучшенной однородностью жесткости и прочности в направлениях как длины, так и ширины системы. Предпочтительный вариант осуществления изобретения, который включает использование водоупорного центрального слоя, предоставляет существенно улучшенное атмосферостойкое изделие, которое лучше противостоит старению как внутри, так и снаружи системы. За подробностями относительно систем наружной изоляции и систем наружной отделки можно обратиться к US-P-4647496, US-P-5319900 и US-P-5552187, которые все включаются в данный документ посредством ссылки.

Изобретение предлагает еще одно преимущество. Известно, что штукатурный гипс, который используется для производства гипсовых панелей, имеет различные свойства в зависимости от источника и происхождения штукатурного гипса. Он может быть, например, натуральным или может быть FGD. Следовательно, имеется потребность в облицовке, которая бы устраняла какие бы то ни было последствия изменения между различными штукатурными гипсами и обеспечивала высокое качество свойств независимо от типа штукатурного гипса. Изобретение предоставляет такую облицовку, которая является эффективной как с мелкими, так и с крупными штукатурными гипсами. Не желая привязываться к теории, заявители полагают, что неровность облицовки такова, что она позволяет сплетение, по меньшей мере частичное (например, 70%), частиц штукатурного гипса с волокнами облицовки (внутренняя поверхность/внутренний слой).

Следующие графические материалы и примеры демонстрируют изобретение, не ограничивая его объем.

Краткое описание графических материалов:

Фиг. 1 представляет собой изображение зависимости параметра Ra от длины фрагмента неровной поверхности. Неровность плиты представлена на графике верхними и нижними пиками на поперечном сечении образца. Параметр неровности вычисляется как арифметическое среднее абсолютных значений ординат (x) вдоль длины фиксированной длины образца.

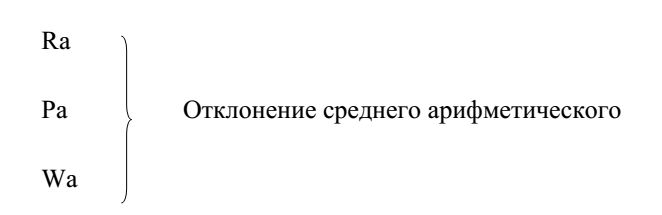

Фиг. 2 представляет собой схематическое изображение способа, позволяющего измерять параметр Ra неровной поверхности. Устройство интерферометрической микроскопии белым светом с вертикальным сканированием отслеживает топографию поверхности посредством интерферометрии белого света с 2 лучами света, где: A обозначает фотоаппарат, B представляет зеркало, C представляет бумагу и D представляет источник света.

Фиг. 3 представляет собой фотографию поверхности внутреннего слоя плиты F1 из нетканого материала, где можно увидеть случайную ориентацию стекловолокон. Анализируемая область плиты соответствует 3,5 мм x 3,5 мм.

Фиг. 4 представляет собой фотографию поверхности внутреннего слоя плиты F2 из нетканого материала, где можно увидеть стекловолокна плюс ячеистый узор, полученный наложенными сетками (представлено решеткой из пунктирных линий). Анализируемая область плиты соответствует 3,5 мм x 3,5 мм. Сравнивая изображения, представленные на фиг. 3 и фиг. 4, заметна разность неровностей между внутренним слоем плит F1 и F2 соответственно.

Фиг. 5 представляет собой фотографию поверхности внешнего слоя плиты F1 из нетканого материала, где можно увидеть, что поверхность более гладкая, чем на внутреннем слое, и стекловолокна не выступают, как на внутреннем слое. Также заметны в основном целлюлозные волокна. Анализируемая область плиты соответствует 3,5 мм x 3,5 мм.

Фиг. 6 представляет собой фотографию поверхности внешнего слоя плиты F2 из нетканого материала. Сравнивая изображения, представленные на фиг. 5 и фиг. 6, можно заметить, что неровность внешнего слоя F1 и F2 в значительной степени подобна. Анализируемая область плиты соответствует 3,5 мм x 3,5 мм.

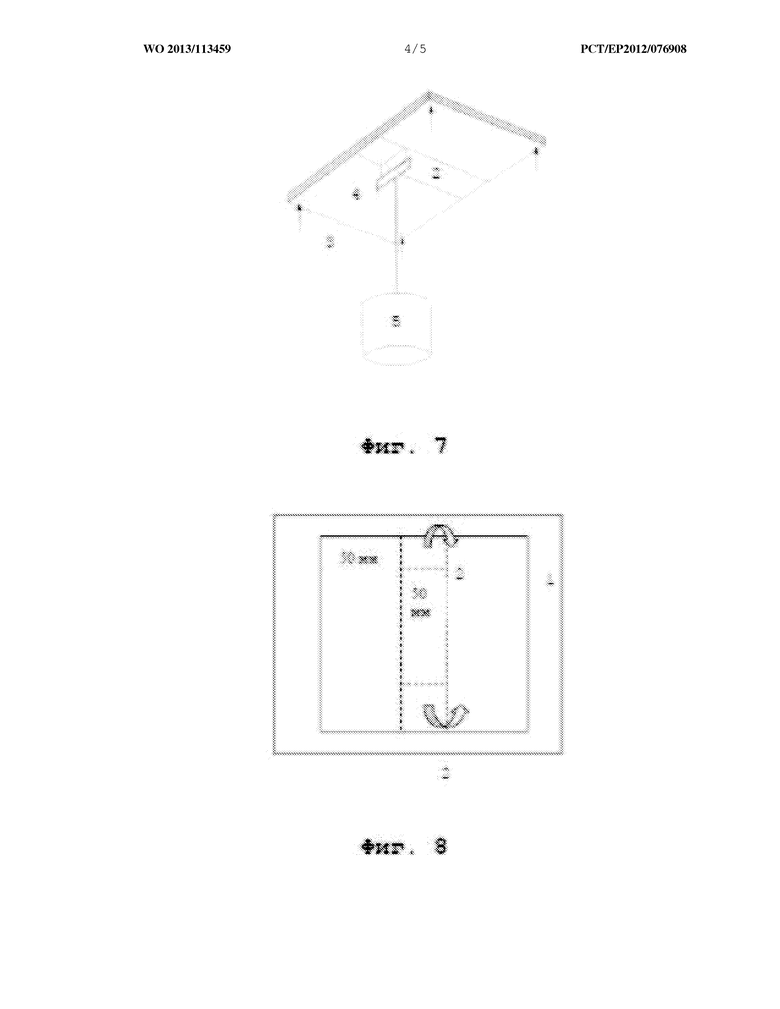

Фиг. 7 и 8 представляют собой схематические изображения оборудования и способа испытания на отслаивание.

При этом:

1. представляет образец;

2. представляет конец образца, подлежащего расслаиванию;

3. представляет опоры;

4. представляет зажим;

5. представляет устройство нагрузки.

Фиг. 9 и 10 такие же, как и фиг. 3 и 4, соответственно представляя собой изображения поверхностей внутреннего слоя плит F1 и F2 из нетканого материала, но увеличенные примерно в 10 раз. Стрелка указывает на ячеистый узор, ясно видимый на F2 при этом размере изображения.

ПРИМЕРЫ

Пример 1. Плиты из нетканого материала

Две плиты, или два нетканых материала, F1 и F2 были изготовлены на промышленной линии по производству бумаги в соответствии со способом, описанным выше. Каждая плита содержит два слоя (внутренний+внешний).

Внутренний слой содержал, в вес. % на основе общего веса волокон:

- 45% целлюлозных волокон (длина около 2,5-5 мм, диаметр около 30 микрометров);

- 14% волокон из полиэстера (длина около 3-12 мм и диаметр около 12-13 микрометров); и

- 41% стекловолокон (длина около 6-12 мм и диаметр около 23 микрометров).

Сухой вес поверхности внутреннего слоя составлял около 73 г/м2.

С другой стороны, внешний слой содержал 100% целлюлозных волокон (длина около 2,5-5 мм, диаметр около 15-30 микрометров).

Сухой вес поверхности внешнего слоя составлял около 26 г/м2.

Как внутренний, так и внешний слои были насыщены смесью, содержащей (в частях на вес насыщенной смеси):

- 67 частей вяжущего (дисперсия самосшивающегося стиролакрилового полимера);

- 0,6 части фунгицида (органическая дисперсия на основе йода);

- 1,5 части фторуглеродного водоотталкивающего вещества (дисперсия перфторакрилового сополимера); и

- необязательно 27 частей наполнителя.

Сухой дополнительный вес вследствие насыщения смеси составил около 38 г/м, когда смесь не содержит никакого наполнителя. Однако он составлял около 56 г/м, когда смесь действительно содержит наполнитель.

Наполнитель может представлять собой или ангидрит сульфата кальция, или каолин (медианный диаметр частицы такой, что D50 составлял от примерно 1 до примерно 5 микрометров).

F1 была произведена обычным способом влажного наложения; в соответствии с этим способом плиты были произведены на промышленной линии по производству бумаги, содержащей первичный напорный ящик и вторичный напорный ящик, в которых соответственно подготавливаются первая и вторая дисперсии волокон соответственно для внутреннего слоя и внешнего слоя плиты. Первая дисперсия волокон накладывалась влажным способом на сетку, содержащую 32 основных нити/см, имеющих диаметр, равный 0,18 мм, и 32 поперечных нити/см, имеющих диаметр, равный 0,22 мм, так чтобы сформировать полотно. Затем вторая суспензия была наложена влажным способом на верхнюю сторону полотна. Способ состоял в одновременном отведении воды из полотна, чтобы создать, на нижней стороне полотна, узор в виде тиснения, имеющий поверхность со специфической неровностью. Полотно было затем высушено и насыщено с помощью клеильного пресса вышеописанной смесью. Облицовка, наконец, была высушена.

F2 отличалась от F1 тем, что сборная сетка, содержащая первую базовую сетку и вторую сетку, наложенную на нее, использовалась вместо одиночной сетки, как в случае F1.

В этом варианте осуществления:

- первая базовая сетка содержала 32 поперечных нити/см и 32 основных нити/см,

- вторая сетка содержала 7 поперечных нитей/см и 6,3 основных нити/см,

- отношение отверстий на см2 между первой и второй сетками составляло 23,2,

- первая базовая сетка содержала поперечные нити, имеющие диаметр, равный 0,18 мм, и основные нити, имеющие диаметр, равный 0,22 мм,

- вторая сетка содержала поперечные нити, имеющие диаметр, равный 0,7 мм, и основные нити, имеющие диаметр, равный 0,75 мм.

Следовательно, были подготовлены две различных плиты, F1 и F2. Они имеют различную неровность внутренней и внешней поверхности, как представлено в таблице 1 ниже.

Пример 2. Измерение неровности поверхности

Как описано выше, каждая из плит F1 и F2 содержала внутренний слой и внешний слой, а также соответствующие внутреннюю сторону и внешнюю сторону. Эти две стороны характеризовались их неровностью внутренней поверхности (внутренняя сторона, находящаяся в контакте с гипсовым центральным слоем) и их неровностью внешней поверхности (внешняя сторона, которая не находится в контакте с гипсовым центральным слоем).

Неровность поверхности может характеризоваться параметром неровности Ra, который представляет собой арифметическое среднее абсолютных значений ординат (x) вдоль фиксированного отрезка (L) (см. фиг. 1), который определяет профиль неровности. Параметр Ra был определен из по меньшей мере 6 различных профилей неровности на рабочем изображении и соответствует среднему этих по меньшей мере 6 отдельных значений Ra. Этот параметр Ra обычно используется специалистом в данной области техники, чтобы определять неровность поверхности подложки, особенно в отрасли бумаги и нетканых материалов, но также в отрасли других материалов (пластмасс, металлов и т.п.).

Параметр Ra был получен следующим образом (фиг. 1):

Арифметическое среднее абсолютных значений ординат Z(x) на отрезке образца

Профили неровности плит были получены с помощью способа оптического измерения, основанного на усовершенствованной интерферометрии вертикального сканирования белым светом. Принцип этого оптического способа измерения следующий (см. фиг. 2):

Устройство интерферометрической микроскопии белым светом с вертикальным сканированием отслеживает топографию поверхности посредством интерферометрии белого света с 2 лучами света. Первый луч отражается идеальным плоским зеркалом, которое образует поверхность отсчета, а второй отражается образцом, который имеет определенную топографию. Два луча интерферируют и образуют фигуру, состоящую из перемежающихся темных и светлых областей - узор интерферограммы. Когда расстояния, пройденные светом от поверхности образца и поверхности зеркала идентичны, интенсивность света на детекторе максимальна. Тогда говорят, что две волны находятся в фазе или ноль-хроматическом порядке. Наоборот, когда 2 расстояния становятся различными, интенсивность колеблется в течение короткого времени, а затем очень быстро ослабевает. Принцип включает смещение зеркала опорного луча и нахождение наибольшей интенсивности во время сканирования.

Экспериментальные данные были собраны на устройстве TOPO3D в CTP (Centre Technique du Papier, Гренобль, Франция).

Проанализированная область плиты соответствует 3,5 мм на 3,5 мм.

Значения Ra плит F1 и F2 представлены в таблице 1.

Таблица 1. Неровность поверхности плит F1 и F2

(фиг. 3)

(фиг. 4)

(фиг. 5)

(фиг. 6)

Фиг. 3 и 4 ясно показывают различия неровностей между внутренним слоем плит F1 и F2, которые соответствуют значениям, представленным в таблице 1. Предполагается, что различие неровности внутреннего слоя объясняется использованием двойной сетки в плите F2, которая не только придает поверхности специфический узор в виде тиснения, но также перестраивает волокна на поверхности узора.

Неровность внешнего слоя, как представлено на фиг. 5 и 6, подобна, поскольку вторая дисперсия волокон, образующих внешний слой, накладывается в тех же условиях на внутреннем слое как F1, так и F2.

Пример 3. Клейкая пленка и приготовление мини-лент

Следующие материалы были приготовлены с целью определить прилипание пленки из нетканого материала, связанной с клейким составом, который накладывается на стандартный гипсокартон.

Мини-ленты были приготовлены в лаборатории при 20°C+/- 3°C и относительной влажности более 40%.

Полоски (шириной 50 мм и длиной 297 мм) каждой плиты F1 и F2 из нетканого материала были нарезаны острым ножом вдоль направления обработки.

Стандартный гипсокартон (строительный картон на основе целлюлозы) шириной 150 мм и длиной 350 мм был использован как подложка для подготовки клейкой пленки. Такой подходящий гипсокартон включает PREGYPLAC™ BA13, поставляемый LAFARGE.

Затем слой шириной 80 мм и толщиной 1 мм клейкого состава был наложен на гипсокартон. Этот слой толщиной 1 мм был приготовлен ножом и двумя пластинами для измерения толщины толщиной 1 мм.

Полоса плиты затем была положена в центре клейкого состава, при этом внутренняя сторона плиты находилась в контакте с клейким составом. Прохождение по плите ножом (на его 2 калибрам) позволяет гарантировать полный и однородный контакт между плитой и клейким составом.

Получившимся мини-лентам позволили высохнуть в течение 7 дней при комнатной температуре 25°C и относительной влажности 50%.

Мини-ленты затем были непосредственно проверены (крепость сухого соединения) или выдержаны (испытание на влажное соединение).

Как показано в таблице 2, были использованы два различных клейких состава.

Таблица 2. Композиции клейких составов C1 и C2

Пример 4. Панели и изготовление мини-панелей

Мини-панели были изготовлены в лаборатории при 20°C+/- 3°C и относительной влажности более 40%.

Полоски (шириной 126 мм и длиной 176 мм) плит F1 и F2 из нетканого материала были нарезаны острым ножом вдоль направления обработки.

Четыре края внутренней стороны полосок затем были сложены, чтобы получить четыре острых линии сгиба, 13 мм внутри полоски. Четыре линии сгиба были, таким образом, разделены 100 мм по поперечному направлению и 150 мм по направлению обработки. Четыре угла линий сгиба затем были скреплены, чтобы придать полоске вид открытой формы, внутренняя сторона полосы обращена внутрь формы.

Тем временем смесь гипсового центрального слоя была приготовлена следующим образом. В пластмассовую мензурку было налито надлежащее количество воды, чтобы получить фиксированное отношение твердое/жидкое, равное 1,67.

Затем в мензурку были добавлены все жидкие добавки и смесь гомогенизировали легким взбалтыванием. Затем в мензурку был добавлен гидратируемый сульфат кальция. Получившаяся в результате гидросмесь находилась в покое в течение 2 минут, а затем смесь была гомогенизирована механическим смешиванием в течение 5 минут при 200 об/мин.

После 5 минут взбалтывания гидросмесь была залита в формованную плиту из нетканого материала, как описано выше. Избыток гипсовой гидросмеси был удален с избыточной высоты 13 мм, чтобы оставить плоскую поверхность.

Мини-панели затем было позволено застывать при условиях окружающей среды в течение 53 часов.

После этого мини-панель была высушена при 70°C в вентилируемой печи в течение 6 часов.

Получившаяся в результате мини-панель была выдержана при 25°C и 50% относительной влажности в течение 24 часов перед измерением прочности соединения в сухом состоянии.

Другие композиции гипсового центрального слоя, которые были испытаны, представлены в таблице 3.

Таблица 3. Композиции B1-B3 гипсового центрального слоя

(a) CaSO4·1/2H2O (b) RediFILM 5400 от National Starch

(c) Метилгидрогенополисилоксан, MH1107 Fluid от Dow Corning

Пример 5. Испытание связывания

Это испытание состоит в измерении прочности на отслаивание, необходимой, чтобы отслоить от гипсового центрального слоя или клейкого состава ленту нетканого материала шириной 50 мм (нетканых материалов F1 или F2 в этих примерах). Кроме того, чтобы гарантировать точность испытания, прочность на отслаивание была измерена при постоянной скорости 100 мм/мин и перпендикулярно к поверхности.

В случае мини-панелей 50 мм лента плиты из нетканого материала (нетканых материалов F1 или F2 в этих примерах) была надрезана в направлении обработки, с задней стороны мини-панели. Затем от 5 до 10 мм 50 мм ленты из нетканого материала были удалены вручную с центрального слоя на одном из двух концов ленты. Этот свободный «ярлычок» затем был зажат в верхнем захвате динамометра. В случае мини-лент 5-10 мм конца ленты из нетканого материала были зажаты в верхний захват динамометра подобным образом.

Мини-панель затем крепится на горизонтальной пластине, которая может перемещаться горизонтально с той же линейной скоростью, что и ползун (100 мм/мин).

Усилие отслаивания было записано динамометром как функция положения ползуна. Полученная прочность соединения представляла среднее 3 измерений и выражена в граммах.

Для испытания соединения в сухом состоянии перед испытанием образцы были выдержаны в течение 24 часов в камере с искусственным климатом при относительной влажности 50% и 25°C. Испытание сухого соединения было выполнено сразу по истечении этого 24-часового периода.

Для испытания влажного соединения, перед проведением испытания, образцы были выдержаны в течение 24 часов в комнате с искусственным климатом при уровне относительной влажности, выставленном на 90%, и температуре 30°C. Испытание влажного соединения проводилось сразу по истечении этого 24-часового периода.

В дополнение к измерению усилия отслаивания после отслаивание с гипсовой панели был определен вес полоски. Следовательно, это позволяет сравнивать начальный и конечный вес, чтобы рассчитывать общую весовую разницу. Это обычно соответствует количеству гипсового центрального слоя или клейкой смеси, которая удаляется плитой из нетканого материала.

Результаты прочности соединения

Эти результаты относятся к испытаниям, в которых мини-ленты были соединены с клейкой смесью в сухих и влажных условиях, как представлено в таблице 4, и к соединению нетканых материалов F1 и F2 с гипсовым центральным слоем мини-панелей, как представлено в таблице 5.

Клейкая пленка. Мини-ленты

Таблица 4. Связывание мини-лент с клейким составом

Прочности сухого и влажного соединения между клейкой пленкой и гипсовым центральным слоем существенно улучшились при использовании плиты F2, независимо от клейкого состава C1 или C2.

Кроме того, не желая привязываться к какой-либо теории, поглощение веса в случае облицовки F2 из нетканого материала может объясняться более высокой неровностью поверхности. Это, конечно, ведет к большему проникновению клейкого состава в волокнистую структуру.

Мини-панели

Таблица 5. Соединение нетканого материала F1 и F2 с гипсовым центральным слоем

Независимо от композиции гипсового центрального слоя примера соединение с плитой из нетканого материала, имеющей более высокую неровность поверхности (F2), сильнее, чем с нетканой плитой, имеющей более низкую неровность.

Эта тенденция также подтверждается, если смотреть на количество гипса, которое удаляется лентой из нетканого материала (в таблице поглощение веса). Плита F2 из нетканого материала (с более высокой неровностью поверхности) отнимает больше веса гипса на квадратный метр, что может объясняться более сильным взаимопроникновением гипсовой гидросмеси/центрального слоя в волокнистый поверхностный слой нетканого материала.

Пример 6. Гипсокартонные панели

Были произведены следующие гипсокартонные панели.

Линия, использованная для производства, была стандартной. Композиция гидросмеси центрального слоя представляла собой стандартную рецептуру для панелей для влажных областей и была той же, что и композиция центрального слоя панелей, поставляемых на рынок компанией SINIAT для коммерческого продукта PREGYWAB, который соответствует US 2006/0068186. Облицовка, которая была использована для производства гипсокартонных панелей, представляла собой облицовку F2.

Панели, полученные таким образом, были подвержены следующим испытаниям.

Связывание или прочность соединения

Целью исследования на отслаивание было измерение нагрузки, необходимой, чтобы стянуть облицовку с центрального слоя на длине 50 мм:

Оборудование содержало следующее, при этом общее описание представляется на фиг. 7:

- захват+ведро+стеклянные шарики (Ǿ 2 мм)+систему подачи для стеклянных шариков с автоматической остановкой при поломке или завершении испытания;

- опору для образца;

- шкалу с точностью до 0,1 г;

- комнату с искусственным климатом, в которой 23°C, 50% относительной влажности (RH) и 30°C 90% RH;

- режущий инструмент.

Процедура была следующей:

- 6 образцов 300x300 мм (12x12 дюймов) были нарезаны по пробной панели, как представлено на графических материалах (далеко от любого края): 3 для испытания на отслаивание в условиях окружающей среды (23°C, 50% RH) и 3 для влажного отслаивания (24 часа при 30°C, 90% RH).

Были использованы два режима выдержки:

- режим окружающей среды: 24 часа при 23°C, 50% RH или по умолчанию в помещении лаборатории при 23°C, если нет контроля влажности; или

- влажные условия: 24 часа в проветриваемой влажной камере при 30°C, 90% RH. Чтобы достичь стойкого увлажнения панели, количество образцов было ограничено, например, максимум до 30 образцов, размещенных в лотках в 190 л камере.

Отдельная процедура была следующей (см. фиг. 8):

- в центральной части панели и в направлении обработки были проведены 2 параллельные линии в 50 мм центрах и облицовка была надрезана по этим линиям;

- полоска облицовки была снята с ширины 50 мм на расстоянии 50 мм и на 2 концах образца;

- используя режущий инструмент, осторожно было начато снятие облицовки на отрезке 50 мм;

- образец был положен на опору, с гранью, подлежащей тестированию, направленной вниз;

- к ленте были прикреплены захват и ведро, при этом захват и ведро были полностью центрированы и выровнены;

- ведро наполнялось шариками до достижения отслаивания более 50 мм. Скорость нагружения составляла около 1 кг/мин, и система подачи автоматически останавливалась, когда облицовка разрывалась, отделялась или отслаивалась на отрезке 50 мм;

- общий вес был записан: захват+ведро+стеклянные шарики, а также причина прерывания;

- испытание повторялось на другом конце образца;

- после этого 2 других испытания были выполнены на противоположной стороне образца.

Процедура влажного отслаивания была следующей:

- образец был взвешен до и после выдержки, чтобы определить влагопоглощение;

- образцы были вынуты по одному из влажной камеры и сразу же подвергнуты испытанию. В другом случае они были вынуты по три, но помещены в закрытый пластиковый пакет сразу после взвешивания;

- облицовка была разрезана по 2 линиям в 50 мм центрах, и после взвешивания образца было начато расслаивание;

- испытание на отслаивание началось сначала на лицевой стороне, затем на задней стороне. Время испытания каждой стороны составляло менее 4 минут для каждой стороны, чтобы избежать поверхностного высушивания.

Результаты выражаются следующим образом.

Для выдержки во внешней среде и влажной выдержки:

- была записана необходимая нагрузка, чтобы снять облицовку на отрезке 50 мм (2 дюйма) на каждом образце;

- среднее значение для панели было рассчитано на основе 6 измерений;

- был указан режим неисправности: потеря облицовки связывающего центрального слоя, или нарушение связности в облицовке, или разрыв облицовки, а также для каждого результата были упомянуты условия испытания (сухие или влажные условия);

- в случаях, когда результат было невозможно измерить вследствие слишком высокой прочности соединения, это было указано;

Для влажного отслаивания:

- Влагопоглощение было записано после 24-часового выдерживания.

Испытание методом Кобба 2 часа и испытания погружением были выполнены в соответствии со стандартом EN520; указанный стандарт соблюдается, если не указывается иное.