Изобретение относится к молочной промышленности, в частности к оборудованию для сгущения термолабильных материалов, например обезжиренного молока. Может найти применение и в других областях техники, где необходимо непрерывное или периодическое сгущение жидкостей.

Цель изобретения - повышение производительности и увеличение выхода готового продукта.

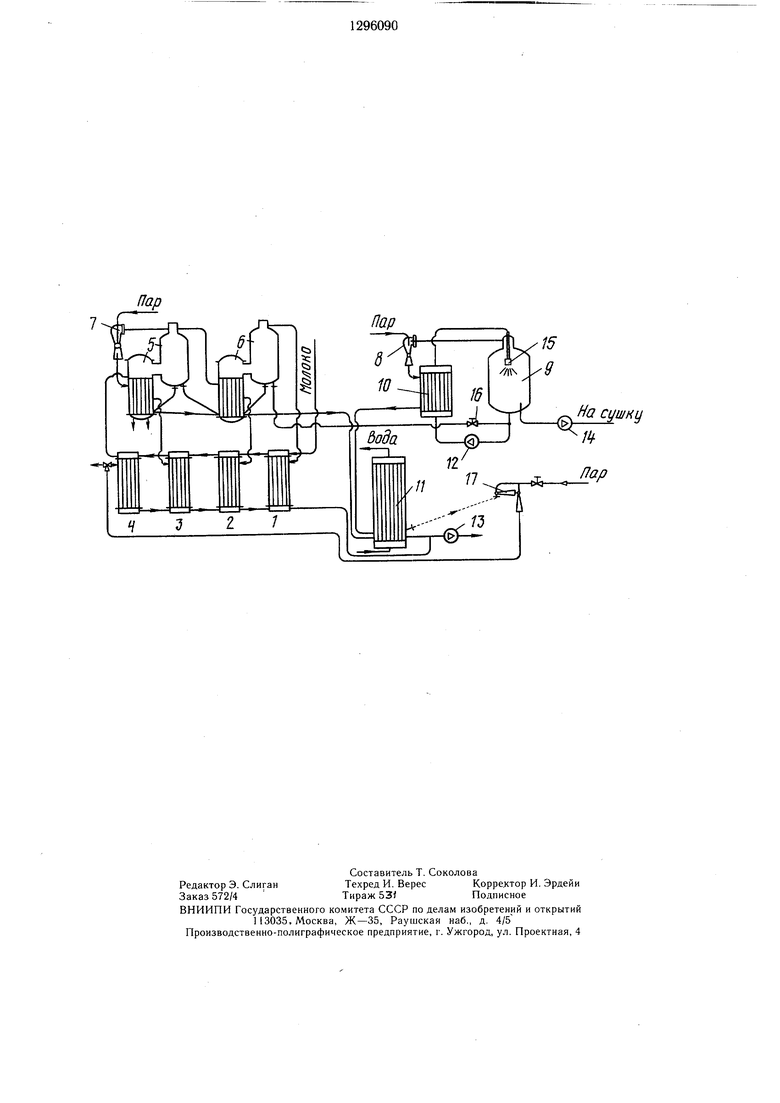

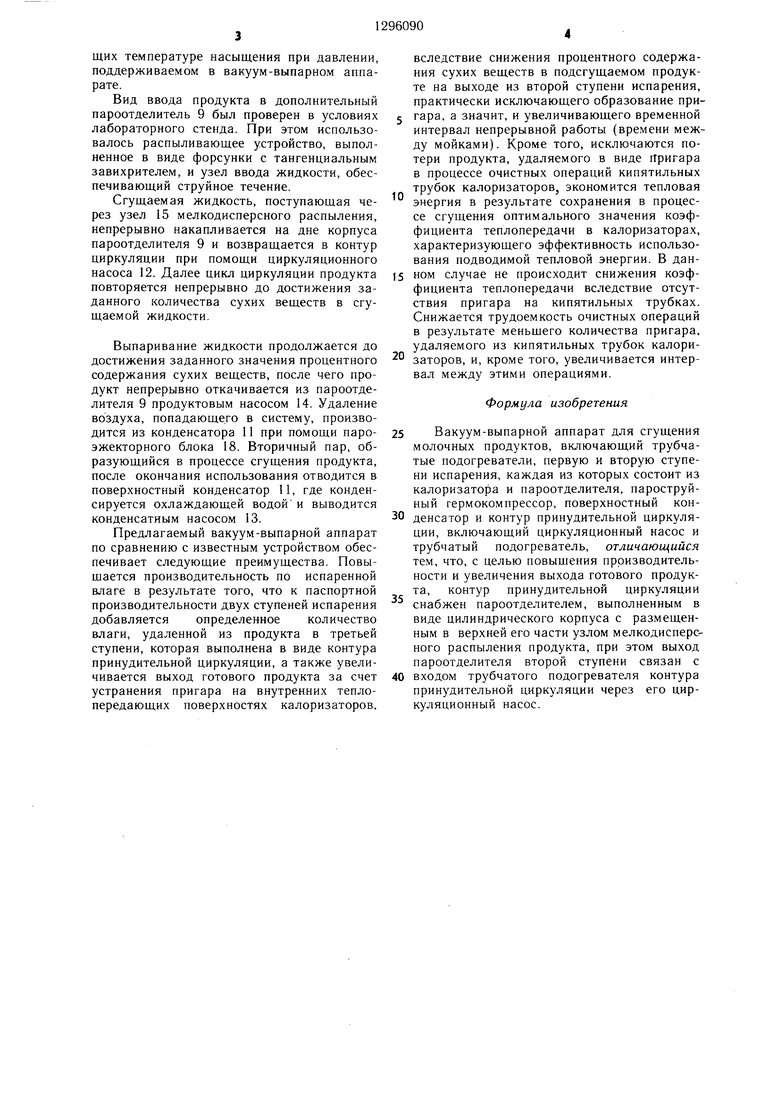

На чертеже схематически изображен вакуум-выпарной аппарат.

Вакуум-выпарной аппарат содержит трубчатые подогреватели 1-4 для предварительного нагрева исходного сырья, первую ступень 5 испарения, состоящую из калоризатора и пароотделителя и обеспечивающую предварительное сгущение обрабатываемого продукта, вторую ступень 6 испарения, состоящую также из калоризатора и пароотделителя и обеспечивающую промежуточное выпаривание влаги из жидкости, пароструйные термокомпрессоры 7 и 8 для использования тепловой энергии вторичных (соковых) паров, полученных в процессе выпаривания из сгущаемой жидкости, дополнительный пароотделитель 9 для окончательного сгущения продукта до заданных значений, трубчатый подогреватель (интенсификатор) 10, осуществляющий нагрев продукта в потоке, поверхностный конденсатор 11 для конденсации вторичных паров, поступающих из теплообменных устройств, циркуляционный насос 12 для создания движения сгущаемой жидкости по контуру принудительной циркуляции, состоящему из дополнительного пароотделителя 9 и трубчатого подогревателя 10, конденсатный насос 13 для удаления конденсата из поверхностного конденсатора 11, продуктовый насос 14 вывода готового (сгущенного) продукта, узе,т 15 мелкодисперсного распыления для ввода под- сгущенного молока в цилиндрический корпус 16 пароотделителя 9, установленный в верхней части последнего, кран 17, регулирующий подачу подсгущенного молока из пароотделителя второй ступени 6 испарения к всасывающему трубопроводу циркуляционного насоса 12, пароэжекторный блок 18, используемый для удаления воздуха, попадающего в систему.

Аппарат работает следующим образом.

Холодное исходное молоко первоначально поступает через трубчатые подогреватели 1-4, нагреваясь при запуске аппарата в теплообменнике 4 острым паром, подаваемым в межтрубное пространство. Нагретое молоко подводится в верхнюю часть калоризатора первой ступени 5 испарения, где происходит предварительное выпаривание влаги из продукта. В процессе выпаривания молоко из пароотделителя первой ступени 5

испарения самотеком переливается в калоризатор второй ступени 6 испарения, в которой осуществляется промежуточное сгущение молока. Процесс сгущения в калоризаторах первой 5 и второй 6 ступеней испарения протекает при интенсивном кипении сгущаемого продукта в условиях пониженного давления, создаваемого пароэжектор- ным блоком 18. Обогрев межтрубного пространства калоризатора первой ступени 5

испарения после выхода аппарата на стационарный режим работы производится с использованием вторичных паров, выделяющихся из продукта, при помощи пароструйного термокомпрессора 7. При этом вторич5 ный пар, образующийся в первой ступени 5 испарения, используется по двум направлениям: для обогрева калоризатора второй ступени 6 испарения и трубчатого подогревателя 2, а также частично засасывается термокомпрессором 7. Смесь острого и вто0 ричного пара из термокомпрессора 7 поступает на обогрев калоризатора первой ступени 5 испарения и трубчатого подогревателя 3. В свою очередь, вторичный пар второй ступени 6 испарения используется для

5 обогрева подогревателя 1. Подсгущенный продукт из второй ступени 6 испарения аппарата поступает самотеком в циркуляционный контур через кран 17, который также регулирует количество подаваемого подсгущенного продукта. Нагрев потока продукта

0 в подогревателе 10 осуществляется смесью острого и вторичного пара, выделяющегося из продукта в корпусе дополнительного пароотделителя 9, которая готовится при помощи пароструйного термокомпрессора 8, причем теплообмен с потоком жидкости

вследствие применения циркуляционного насоса 12 осуш,ествляется в теплообменнике 10 при давлении существенно выще атмосферного, что, в свою очередь, практически исключает образование пригара про0 дукта на внутренних поверхностях тепло- обменных элементов. Нагретое в теплообменнике 10 подсгуп енное молоко вследствие подпора, создаваемого циркуляционным насосом 12, подается на вход узла 15 мелкодисперсного распыления, расположенного в

верхней части цилиндрического корпуса 16 пароотделителя 9, которое обеспечивает мелкодисперсное дробление продукта. Капли подсгущенной жидкости, вылетая из распы- ливающего устройства, практически мгно0 венно закипают в вакуумированном объеме дополнительного пароотделителя 9. Пар, выделяющийся из кипящей распыленной жидкости, непрерывно удаляется из зоны кипения. Вследствие интенсивного массооб- мена в объеме пароотделителя 9 температура 5 продукта, нагретого в теплообменнике 10, резко снижается до значений, соответствую

щих температуре насыщения при давлении, поддерживаемом в вакуум-выпарном аппарате.

Вид ввода продукта в дополнительный пароотделитель 9 был проверен в условиях лабораторного стенда. При этом использовалось распыливающее устройство, выполненное в виде форсунки с тангенциальным завихрителем, и узел ввода жидкости, обеспечивающий струйное течение.

Сгущаемая жидкость, поступающая через узел 15 мелкодисперсного распыления, непрерывно накапливается на дне корпуса пароотделителя 9 и возвращается в контур циркуляции при помощи циркуляционного насоса 12. Далее цикл циркуляции продукта повторяется непрерывно до достижения заданного количества сухих веществ в сгущаемой жидкости.

Выпаривание жидкости продолжается до достижения заданного значения процентного содержания сухих веществ, после чего продукт непрерывно откачивается из пароотделителя 9 продуктовым насосом 14. Удаление воздуха, попадающего в систему, производится из конденсатора 11 при помощи паро- эжекторного блока 18. Вторичный пар, образующийся в процессе сгущения продукта, после окончания использования отводится в поверхностный конденсатор 11, где конденсируется охлаждающей водой и выводится конденсатным насосом 13.

Предлагаемый вакуум-выпарной аппарат по сравнению с известным устройством обеспечивает следующие преимущества. Повы- щается производительность по испаренной влаге в результате того, что к паспортной производительности двух ступеней испарения добавляется определенное количество влаги, удаленной из продукта в третьей ступени, которая выполнена в виде контура принудительной циркуляции, а также увеличивается выход готового продукта за счет устранения пригара на внутренних тепло- передающих поверхностях калоризаторов.

0

0

вследствие снижения процентного содержания сухих веществ в подсгущаемом продукте на выходе из второй ступени испарения, практически исключающего образование при- гара, а значит, и увеличивающего временной интервал непрерывной работы (времени между мойками). Кроме того, исключаются потери продукта, удаляемого в виде гтригара в процессе очистных операций кипятильных трубок калоризаторов, экономится тепловая энергия в результате сохранения в процессе сгущения оптимального значения коэффициента теплопередачи в калоризаторах, характеризующего эффективность использования подводимой тепловой энергии. В дан- 5 ном случае не происходит снижения коэффициента теплопередачи вследствие отсутствия пригара на кипятильных трубках. Снижается трудоемкость очистных операций в результате меньшего количества пригара, удаляемого из кипятильных трубок калоризаторов, и, кроме того, увеличивается интервал между этими операциями.

Формула изобретения

5 Вакуум-выпарной аппарат для сгущения молочных продуктов, включающий трубчатые подогреватели, первую и вторую ступени испарения, каждая из которых состоит из калоризатора и пароотделителя, пароструйный гермокомпрессор, поверхностный кон0 денсатор и контур принудительной циркуляции, включающий циркуляционный насос и трубчатый подогреватель, отличающийся тем, что, с целью повыщения производительности и увеличения выхода готового продукта, контур принудительной циркуляции снабжен пароотделителем, выполненным в виде цилиндрического корпуса с размещенным в верхней его части узлом мелкодисперсного распыления продукта, при этом выход пароотделителя второй ступени связан с

0 входом трубчатого подогревателя контура принудительной циркуляции через его циркуляционный насос.

5

Пар

15 9

-г Лар

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| СПОСОБ СГУЩЕНИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2048113C1 |

| КОМБИНИРОВАННАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОКА | 1992 |

|

RU2048114C1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОЧНОГО СЫРЬЯ | 2023 |

|

RU2814720C1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1993 |

|

RU2065702C1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1994 |

|

RU2077211C1 |

| ПРИМЕНЕНИЕ СЕПАРАЦИОННОГО НАСОСА В КАЧЕСТВЕ КАЛОРИЗАТОРА И ПАРООТДЕЛИТЕЛЯ ВАКУУМ-ВЫПАРНОЙ УСТАНОВКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2032347C1 |

| Способ сгущения молока | 1986 |

|

SU1409194A1 |

| БИБЛИОТЕКА | 1973 |

|

SU379255A1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

Изобретение относится к молочной промышленности. Целью изобретения является повышение производительности и увеличение выхода готового продукта. Вакуум-выпарной аппарат включает трубчатые подогреватели, первую и вторую ступени испарения, пароструйный термокомпрессор, поверхностный конденсатор, продуктовый насос, конденсатный насос, пароэжекторный блок, контур принудительной циркуляции, состоящий из циркуляционного насоса и трубчатого подогревателя (интенсификато- ра), объединенных с второй ступенью испарения. Контур принудительной циркуляции выполнен в виде третьей ступени испарения, состоящей из объединенных в замкнутую систему циркуляционного насоса, трубчатого подогревателя (интенсификатора) и дополнительного пароотделителя, причем дополнительный пароотделитель представляет собой цилиндрический сосуд с размещенным внутри него узлом мелкодисперсного распыления продукта. 1 ил. « (Л 1чЭ со 05

| Страхов В | |||

| В | |||

| Вакуум-выпарные установки в молочной промышленности и их эксплуатация, ПП | |||

| М., 1970, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| То же, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1987-03-15—Публикация

1985-04-04—Подача