Настоящее изобретение относится к установке для получения поточно-смешанного полимера и способу получения поточно-смешанного полимера. В частности, изобретение относится к установке и процессу поточного смешивания для двух реакторов, работающих в параллельной конфигурации.

В традиционном производстве полимеров реакторы работают последовательно. Такой принцип действия позволяет использовать различные условия процесса, в результате чего свойства полимеров, полученных в отдельном реакторе, могут быть модифицированы. В определенных пределах можно модифицировать, например, молекулярно-массовое распределение общего материала, т.е. материала, полученного во всех реакторах.

Два или более реактора также могут работать параллельно. В WO 2017/108951 описан процесс поточного смешивания полимеров. Два или более блока реактор-сепаратор низкого давления работают в параллельной конфигурации.

В US 2011/0172375 A1 описана установка для непрерывной полимеризации одного или более мономеров в растворе. Установка содержит первичный реактор и вторичный реактор, выполненные с возможностью работы параллельно, где отношение объема первичного реактора к объему вторичного реактора находится в диапазоне от 60:40 до 95:5.

Процесс разделения мономера/растворителя и рециркуляции описан в US 2009/0259005. Предложены один или более последовательных или параллельных гомогенных реакторов полимеризации и нижестоящий гравиметрический сепаратор, соединенный с возможностью переноса текучей среды с одним или более реакторами.

WO2009/082468 раскрывает полипропилен этилен-пропилен сополимерные смеси в поточном процессе. Этот поточный процесс включает две или более реакторные линии, расположенные параллельно, и сепаратор высокого давления.

Однако использование двух реакторов с одинаковым объемом делает установку нерентабельной при смешивании двух разных фракций полимеров, особенно если соотношение материалов в смеси высокое, например, 90:10. Причина заключается в том, что в таком случае необходимо значительно снизить производительность в одном реакторе.

Кроме того, некоторые современные классы полимеров обладают некоторыми хорошими свойствами, но имеют недостаток, связанный с медленным выталкиванием до или во время экструзии, что приводит к длительному времени охлаждения. Такое поведение оказывает негативное влияние на экономичность процесса для нескольких применений. Таким образом, было бы предпочтительно иметь улучшенные полимеры, ориентирующиеся на тот же или аналогичный класс, однако, с более быстрым выталкиванием и, следовательно, более коротким временем охлаждения. Другими словами, в данной области техники существует потребность в улучшении выталкивания и времени охлаждения таких целевых полимеров.

Ввиду вышесказанного в данной области техники существует необходимость в создании установки и способа получения полимеров, посредством которых свойства полученного полимера могут быть адаптированы или модифицированы.

Таким образом, целью изобретения является создание установки и способа получения полимеров, обладающих улучшенными свойствами по сравнению с целевыми полимерами.

Дополнительной целью изобретения является создание установки и способа получения полимера, обладающего улучшенным выталкиванием и более коротким временем охлаждения по сравнению с целевыми полимерами.

Конкретной целью изобретения является создание установки и способа получения полимера, обладающего улучшенным выталкиванием и более коротким временем охлаждения по сравнению с целевыми полимерами, но при этом сохраняющего плотность и MFR2 этих целевых полимеров.

В настоящем изобретении неожиданно было обнаружено, что установка и способ смешивания двух различных полимеров приводят к получению полимера, имеющего значительно более высокую температуру плавления Tm и улучшенную температуру стеклования Tg и при этом сохраняющего плотность и скорость течения расплава целевого полимера. Значительно более высокая температура плавления Tm и улучшенная температура стеклования Tg преимущественно приводят к более быстрому выталкиванию и более короткому времени охлаждения.

Следовательно, в первом аспекте настоящее изобретение относится к установке для получения поточно-смешанного полимера, включающей

первую реакторную линию для получения первого полимера,

вторую реакторную линию для получения второго полимера и

блок смешивания для поточного смешивания первого полимера со вторым полимером с получением поточно-смешанного полимера,

причем первая реакторная линия включает первый реактор полимеризации для получения первого полимера и первый сепаратор, расположенный после первого реактора полимеризации,

вторая реакторная линия включает второй реактор полимеризации для получения второго полимера и второй сепаратор, расположенный после второго реактора полимеризации,

где и первый сепаратор, и второй сепаратор присоединены к блоку смешивания, расположенному после первого сепаратора и второго сепаратора,

где первый реактор полимеризации имеет первый внутренний объем, и второй реактор полимеризации имеет второй внутренний объем,

и характеризующаяся тем, что соотношение первого внутреннего объема и второго внутреннего объема находится в диапазоне от 95:5 до 55:45.

Во втором аспекте изобретение относится к установке для получения поточно-смешанного полимера, включающей:

первый реактор полимеризация для получения первого полимера,

второй реактор полимеризации для получения второго полимера и

блок смешивания для поточного смешивания первого полимера со вторым полимером с получением поточно-смешанного сополимера,

где первый реактор полимеризации и второй реактор полимеризации присоединены к блоку смешивания, расположенному после первого реактора полимеризации и второго реактора полимеризации,

где после первого ректора полимеризации и до блока смешивания расположен первый нагреватель, и/или где после второго реактора полимеризации и до блока смешивания расположен второй нагреватель,

где первый реактор полимеризации имеет первый внутренний объем, и второй реактор полимеризации имеет второй внутренний объем,

и характеризующаяся тем, что соотношение первого внутреннего объема и второго внутреннего объема находится в диапазоне от 95:5 до 55:45.

Настоящее изобретение имеет несколько неожиданных преимуществ. Во-первых, использование указанной конфигурации установки и различных внутренних объемов двух реакторов полимеризации делает процесс более универсальным с точки зрения производства различных классов полимеров в каждом реакторе и их смешивания на молекулярном уровне, что невозможно при обычных методах смешивания. Следовательно, установка и способ согласно изобретению могут быть использованы для получения различных классов полимеров в каждом реакторе и получения поточно-смешанного полимера с улучшенными свойствами по сравнению с целевым полимером, который получают в одном реакторе.

В общем, способ согласно изобретению позволяет адаптировать молекулярную массу и/или распределение сомономера в различных полимерах, полученных в параллельных реакторах, имеющих различный внутренний объем. Такая адаптация является предпочтительной для получения конкретных полимеров, подходящих для конкретных применений. Для конкретных применений требуются свойства, такие как, например, прочность уплотнения и горячее слипание, более высокая термическая устойчивость уплотнения при сжатии усадочной пленки, более высокая термическая устойчивость применений мягких композиционных материалов, таких как покрытие приборной панели.

Во-вторых, установка и способ согласно изобретению также могут быть использованы для получения одинакового класса полимера в обоих параллельных реакторах полимеризации, имеющих различный внутренний объем, в случае, если требуется или необходима более высокая пропускная способность. Это особенно важно при использовании ректоров со сложными внутренними составляющими, которые, как правило, трудно масштабировать.

Кроме того, установка и способ согласно изобретению позволяют в значительной степени изменять соотношение смешивания между двумя полимерами, например, до соотношения смешивания 95:5 масс.%, чтобы обеспечить возможность осуществления точного регулирования поточного полимера.

Наконец, установка и способ согласно изобретению позволяют получать полимеры, сохраняющие плотность и MFR2 их целевых полимеров. В частности, они могут сохранять среднемассовую молекулярную массу Mw, а также содержание сомономеров их целевых сополимеров этилена и альфа-олефина. Кроме того, удовлетворяя требованиям в отношении плотности, MFR2, содержания сомономера и Mw, полимеры, полученные с помощью установки и способа согласно изобретению, имеют улучшенную температуру плавления Tm и улучшенную температуру стеклования Tg. Последние свойства позволяют ускорить выталкивание и сократить время охлаждения, что в свою очередь улучшает экономичность процесса для нескольких применений.

Как правило, процесс поточного смешивания для полимеров, как описано в настоящем документе, включает непрерывное смешивание двух, или даже более, промежуточных полимеров, необязательно имеющих различную природу, с получением конечного поточно-смешанного полимера. Процессы поточного смешивания противоположны традиционным процессам периодического смешивания. В процессах периодического смешивания конечный полимер создается путем объединения различных промежуточных полимеров из емкостей для хранения в смесительной установке.

Как первый, так и второй реактор полимеризации согласно настоящему изобретению может представлять собой любой реактор, пригодный для полимеризации, который может работать в непрерывном режиме. Такие реакторы хорошо известны в данной области техники. Подходящими примерами являются, среди прочего, автоклавные реакторы или реакторы смешения, работающие в непрерывном режиме, или трубчатые реакторы. Первый и/или второй реактор полимеризации предпочтительно выбраны из трубчатого реактора, автоклава смешения, корпусного реактора, петлевого реактора. Первый реактор полимеризации может быть таким же, как и второй реактор полимеризации, или отличаться от него.

Кроме того, как первый, так и второй реактор полимеризации согласно изобретению имеют внутренний объем. Под «внутренним объемом» подразумевается объем или пространство внутри соответствующего реактора. В пределах этого внутреннего объема или пространства может протекать реакция полимеризации.

Соединительная линия, как описано в настоящем документе, обычно представляет собой трубу. Труба может быть необязательно оснащена средствами для регулирования, например, подаваемого через трубу потока и/или нагрева.

Линия рециркуляции, описанная в настоящем документе, соединяющая сепаратор и соответствующий ему реактор полимеризации, обеспечивает подачу отделенного(-ых) мономера(-ов) обратно в реактор полимеризации. Линия рециркуляции предпочтительно соединяет только сепаратор с соответствующим ему реактором. Другими словами, исключается линия рециркуляции между сепаратором и другим параллельным реактором.

Термины «обедненная полимером паровая фаза» и «обогащенная полимером жидкая фаза», как они используются в настоящем документе, указывают на то, что обедненная полимером фаза представляет собой паровую фазу, и обогащенная полимером фаза представляет собой жидкую фазу.

ПОДРОБНОЕ ОПИСАНИЕ УСТАНОВКИ СОГЛАСНО ПЕРВОМУ АСПЕКТУ ИЗОБРЕТЕНИЯ

Установка согласно первому аспекту изобретения включает первую реакторную линию для получения первого полимера, причем первая реакторная линия включает первый реактор полимеризации для получения первого полимера и первый сепаратор, расположенный после первого реактора полимеризации. Предпочтительно первый реактор полимеризации содержит первое входное отверстие реактора для введения первого потока сырья в реактор и первое выходное отверстие реактора для извлечения первого выходящего потока реактора, содержащего первый полимер. Первое выходное отверстие реактора предпочтительно соединено с возможностью переноса текучей среды через соединительную линию с входным отверстием первого сепаратора.

Предпочтительно первый сепаратор содержит верхнее выходное отверстие для извлечения первого обедненного полимером парового потока и нижнее выходное отверстие для извлечения первого обогащенного полимером жидкого потока.

Предпочтительно, нижнее выходное отверстие первого сепаратора соединено через соединительную линию с блоком смешивания.

Предпочтительно соединительная линия соединяет верхнее выходное отверстие первого сепаратора либо с дополнительными блоками обработки после первого сепаратора или с первым реактором полимеризации, более предпочтительно соединительная линия соединяет верхнее выходное отверстие первого сепаратора с первым реактором полимеризации. В последнем случае соединительную линию также можно назвать первой линией рециркуляции, поскольку первый обедненный полимером паровой поток первого сепаратора рециркулируют обратно в первый реактор полимеризации. Таким образом, первый обедненный полимером паровой поток может быть рециркулирован обратно из первого сепаратора в первый реактор полимеризации.

По аналогии с первой реакторной линией вторая реакторная линия согласно первому аспекту изобретения производит второй полимер и включает второй реактор полимеризации для получения второго полимера и второй сепаратор после второго реактора полимеризации. Предпочтительно второй реактор полимеризации содержит второе входное отверстие реактора для введения второго потока сырья в реактор и второе выходное отверстие реактора для извлечения второго выходящего потока реактора, содержащего второй полимер. Второе выходное отверстие реактора предпочтительно соединено с возможностью переноса текучей среды через соединительную линию с входным отверстием второго сепаратора.

Предпочтительно второй сепаратор содержит верхнее выходное отверстие для извлечения второго обедненного полимером парового потока и/или нижнее выходное отверстие для извлечения второго обогащенного полимером жидкого потока.

Предпочтительно, нижнее выходное отверстие второго сепаратора соединено через соединительную линию с блоком смешивания.

Предпочтительно соединительная линия соединяет верхнее выходное отверстие второго сепаратора либо с дополнительными блоками обработки после второго сепаратора или со вторым реактором полимеризации, более предпочтительно соединительная линия соединяет верхнее выходное отверстие второго сепаратора со вторым реактором полимеризации. В последнем случае соединительная линия также может быть названа второй линией рециркуляции, поскольку второй обедненный полимером паровой поток второго сепаратора рециркулируют обратно во второй реактор полимеризации. Таким образом, второй обедненный полимером паровой поток может быть рециркулирован обратно из второго сепаратора во второй реактор полимеризации.

В первом аспекте изобретения предпочтительно первый нагреватель расположен после первого реактора полимеризации и до первого сепаратора, и/или второй нагреватель расположен после второго реактора полимеризации и до второго сепаратора, более предпочтительно первый нагреватель расположен после первого реактора полимеризации и до первого сепаратора, и второй нагреватель расположен после второго реактора полимеризации и до второго сепаратора.

Если присутствует, первый нагреватель нагревает первый выходящий поток реактора для обеспечения нагретого первого выходящего потока реактора. Входное отверстие первого нагревателя соединено с возможностью переноса текучей среды через соединительную линию с выходным отверстием первого реактора полимеризации. Выходное отверстие первого нагревателя соединено с возможностью переноса текучей среды через соединительную линию с входным отверстием первого сепаратора.

Если присутствует, второй нагреватель нагревает второй выходящий поток реактора для обеспечения нагретого второго выходящего потока реактора. Входное отверстие второго нагревателя соединено с возможностью переноса текучей среды через соединительную линию с выходным отверстием второго реактора полимеризации. Выходное отверстие второго нагревателя соединено с возможностью переноса текучей среды через соединительную линию с входным отверстием второго сепаратора.

В одном варианте осуществления блок смешивания присоединен через соединительную линию к первому сепаратору, причем соединительная линия переносит первый обогащенный полимером жидий поток из первого сепаратора в блок смешивания, и через соединительную линию ко второму сепаратору, причем соединительная линия переносит второй обогащенный полимером жидкий поток из второго сепаратора в блок смешивания.

В другом варианте осуществления соединительная линия, переносящая первый обогащенный полимером жидкий поток из первого сепаратора, совмещена с соединительной линией, переносящей второй обогащенный полимером жидкий поток из второго сепаратора, в соединительном узле с получением объединенного обогащенного полимером жидкого потока. Объединенный обогащенный полимером жидкий поток содержит первый полимер и второй полимер. Соединительный узел расположен до блока смешивания. Блок смешивания присоединен через соединительную линию к соединительнному узлу, при этом соединительная линия переносит объединенный обогащенный полимером жидкий поток в блок смешивания.

В блоке смешивания первый полимер первого обогащенного полимером жидкого потока и второй полимер второго обогащенного полимером жидкого потока или первый и второй полимеры объединенного обогащенного полимером жидкого потока поточно смешивают для получения поточно-смешанного полимера.

Предпочтительно, блок смешивания дополнительно содержит выходное отверстие для извлечения поточно-смешанного полимерного потока, содержащего поточно-смешанный полимер. Предпочтительно выходное отверстие является нижним выходным отверстием.

ПОДРОБНОЕ ОПИСАНИЕ УСТАНОВКИ СОГЛАСНО ВТОРОМУ АСПЕКТУ ИЗОБРЕТЕНИЯ

Установка согласно второму аспекту изобретения содержит первый реактор полимеризации для получения первого полимера и второй реактор полимеризации для получения второго полимера. После первого ректора полимеризации и до блока смешивания расположен первый нагреватель, и после второго реактора полимеризации и до блока смешивания расположен второй нагреватель.

Предпочтительно первый реактор полимеризации содержит первое входное отверстие реактора для введения первого потока сырья в реактор и первое выходное отверстие реактора для извлечения первого выходящего потока реактора, содержащего первый полимер. Предпочтительно, первое выходное отверстие реактора соединено с возможностью переноса текучей среды через соединительную линию с входным отверстием первого нагревателя.

Первый нагреватель нагревает первый выходящий поток реактора с получением нагретого первого выходящего потока реактора. Первый нагреватель предпочтительно содержит выходное отверстие для извлечения нагретого первого выходящего потока реактора.

Предпочтительно второй реактор полимеризации содержит второе входное отверстие реактора для введения второго потока сырья в реактор и второе выходное отверстие реактора для извлечения второго выходящего потока реактора, содержащего второй полимер.

Предпочтительно, второе выходное отверстие реактора соединено с возможностью переноса текучей среды через соединительную линию с входным отверстием второго нагревателя.

Второй нагреватель нагревает второй выходящий поток реактора с получением нагретого второго выходящего потока реактора. Второй нагреватель предпочтительно содержит выходное отверстие для извлечения нагретого второго выходящего потока реактора.

В одном варианте осуществления выходное отверстие первого нагревателя присоединено через соединительную линию к входному отверстию блока смешивания, и выходное отверстие второго нагревателя присоединено через соединительную линию к входному отверстию блока смешивания.

В другом варианте осуществления выходное отверстие первого нагревателя присоединено через соединительную линию к соединительному узлу, и выходное отверстие второго нагревателя присоединено через соединительную линию к соединительному узлу. На соединительном узле нагретый первый выходящий поток реактора и нагретый второй выходящий поток реактора образуют нагретый объединенный выходящий поток реактора. Нагретый объединенный выходящий поток реактора содержит как первый полимер, так и второй полимер. Соединительный узел расположен до блока смешивания. Блок смешивания соединен через соединительную линию с соединительным узлом, при этом соединенительная линия переносит нагретый объединенный выходящий поток реактора к блоку смешивания.

В блоке смешивания первый полимер нагретого первого выходящего потока реактора и второй полимер нагретого второго выходящего потока реактора или первый полимер и второй полимер нагретого объединенного выходящего потока реактора поточно смешивают для получения поточно-смешанного полимера.

Предпочтительно, блок смешивания дополнительно содержит выходное отверстие для извлечения поточно-смешанного полимерного потока, содержащего поточно-смешанный полимер. Предпочтительно выходное отверстие представляет собой нижнее выходное отверстие.

Далее раскрыты предпочтительные варианты осуществления установки в соответствии как с первым, так и со вторым аспектом изобретения, если применимо.

Предпочтительно, первый нагреватель и/или второй нагреватель представляет собой теплообменник, более предпочтительно первый нагреватель и второй нагреватель представляет собой теплообменник.

Предпочтительно, первый сепаратор и/или второй сепаратор представляют собой сепараторы низкого давления, более предпочтительно первый сепаратор и второй сепаратор представляют собой сепараторы низкого давления. Сепаратор низкого давления обозначает блок для отделения летучих компонентов от относительно разбавленного раствора полимера. Летучие компоненты обычно присутствуют в количестве от около 10 до около 90 мас.% раствора. В сепараторе низкого давления сосуществуют жидкая фаза, содержащая растворенный в ней полимер, и паровая фаза. Предпочтительно сепаратор низкого давления работает при давлении до 20 бар, например, от 1 до 15 бар (абсолютное давление) и предпочтительно от 2 до 12 бар (абсолютное давление). Сепараторы низкого давления хорошо известны в течение нескольких десятилетий. Образование двух фаз приводит к образованию обогащенной полимером жидкой фазы и обедненной полимером паровой фазы. Обедненная полимером паровая фаза, которая содержит непрореагировавший мономер, растворитель и следы полимера, а также тяжелый сомономер, если он присутствует, имеет плотность 100 кг/м³ или менее.

Сепаратор низкого давления противоположен разделению при низшей критической температуре растворения (LCST), где и обогащенная полимером фаза, и обедненная полимером фаза являются либо по существу жидкостями, либо сверхкритическими жидкостями.

Предпочтительно соотношение первого внутреннего объема ко второму внутреннему объему составляет от 85:15 до 60:40, более предпочтительно от 80:20 до 65:35 и наиболее предпочтительно от 75:25 до 70:30.

Предпочтительно, блок смешивания содержит смеситель или сепаратор, более предпочтительно содержит один или более смесителей, например два, три или четыре смесителя, или один или более сепараторов, например два, три или четыре сепаратора. Предпочтительно сепаратор представляет собой сепаратор быстрого испарения или сепаратор низкого давления. Смеситель предпочтительно представляет собой статический смеситель.

ПОДРОБНОЕ ОПИСАНИЕ СПОСОБА СОГЛАСНО ИЗОБРЕТЕНИЮ

В третьем аспекте изобретения предложен способ получения поточно-смешанного полимера. Способ предпочтительно проводят на установке согласно изобретению, как описано во всех вариантах осуществления в настоящем документе. Однако способ согласно изобретению также может быть осуществлен на любой другой подходящей установке.

Все предпочтительные варианты осуществления установки согласно первому аспекту и согласно второму аспекту изобретения также являются предпочтительными вариантами осуществления способа получения поточно-смешанного полимера.

Таким образом, изобретение обеспечивает способ получения поточно-смешанного полимера, причем способ предпочтительно осуществляют на установке в соответствии с первым или вторым аспектом, как описано в настоящем документе, причем способ включает стадии:

a1) введения первого потока сырья, содержащего первый мономер, в первый реактор полимеризации,

a2) полимеризации первого мономера в присутствии первого катализатора в первом реакторе полимеризации с получением первого полимера,

a3) извлечения первого выходящего потока реактора, содержащего первый полимер, из первого реактора полимеризации,

b1) введения второго потока сырья, содержащего второй мономер, во второй реактор полимеризации,

b2) полимеризации второго мономера в присутствии второго катализатора во втором реакторе полимеризации с получением второго полимера,

b3) извлечения второго выходящего потока реактора, содержащего второй полимер, из второго реактора полимеризации,

c1) смешивания первого полимера и второго полимера в блоке смешивания с получением поточно-смешанного полимера.

В способе согласно изобретению первый мономер и второй мономер, первый катализатор и второй катализатор, необязательно один или более сомономеров, необязательно один или более агентов передачи цепи и необязательно один или более растворителей используют для инициирования жидкой полимеризации. Каждый из первого полимера и/или второго полимера получают в процессе высокотемпературной полимеризации в растворе, предпочтительно при температурах выше 100 °С, как более подробно описано ниже.

Само собой разумеется, что условия реакции, применяемые в различных реакторах, не обязательно должны быть одинаковыми, но могут отличаться по сравнению друг с другом. Это позволяет получать различные полимеры, которые в конечном итоге поточно смешивают вместе. Поскольку условия реакции могут быть скорректированы полностью независимо для дополнительного(-ых) реактора(-ов), варианты изменения микроструктуры полимеров, подлежащих смешиванию, являются очень широкими. Например, катализатор, значения давления, температуры, сырье мономера, соотношение сомономер/мономер, сырье агента передачи цепи и т.п. могут быть разными.

Предпочтительно, первый мономер и/или второй мономер представляет собой/представляют собой альфа-олефиновый мономер. Первый мономер и/или второй мономер имеет два или более атомов углерода, предпочтительно от 2 до 10 атомов углерода. Подходящие альфа-олефиновые мономеры выбраны из группы, состоящей из этилена, пропилена, 1-бутена, 1-гексена, 1-октена, 1-децена и стирола. Более предпочтительно первый мономер и/или второй мономер выбран из группы, состоящей из этилена, пропилена и 1-бутена. Более предпочтительно, первый мономер и/или второй мономер представляет собой этилен, и наиболее предпочтительно первый мономер и второй мономер представляет собой этилен.

Предпочтительно, первый поток сырья дополнительно содержит сомономер, предпочтительно представляющий собой октен, и/или второй поток сырья дополнительно содержит сомономер, предпочтительно представляющий собой октен. Более предпочтительно, первый поток сырья дополнительно содержит сомономер, предпочтительно представляющий собой октен, и второй поток сырья дополнительно содержит сомономер, предпочтительно представляющий собой октен.

Предпочтительно, сокатализатор, и/или активатор, и/или носитель катализатора, и/или внешний донор вводят в первый реактор полимеризации и/или второй реактор полимеризации.

Предпочтительно, первый катализатор содержит металлоценовый комплекс, и/или второй катализатор содержит металлоценовый комплекс. Более предпочтительно, первый катализатор и/или второй катализатор содержит или состоит из:

(i) по меньшей мере одного металлоценового комплекса,

(ii) алюмоксанового сокатализатора и/или сокатализатора, содержащего бор, и

(iii) необязательно алкилалюминиевого соединения Al(R7)3, где R7 представляет собой линейную или разветвленную C2-C8-алкильную группу.

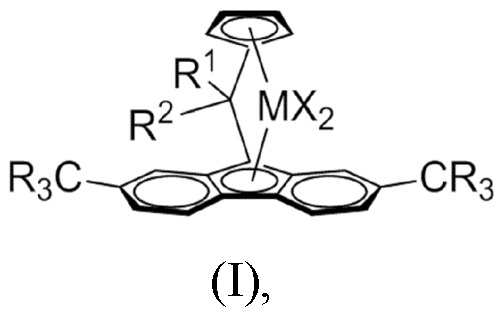

Предпочтительно по меньшей мере один металлоценовый комплекс (i) содержит или состоит из металлоценового комплекса формулы (I)

где M представляет собой Hf,

X представляет собой сигма-лиганд,

R одинаковые или отличаются друг от друга и могут представлять собой насыщенные линейные или разветвленные C1-C10 алкильные, C6-C10 арильные, C4-C10 гетероарильные, C6-C20 алкиларильные или C6-C20 арилалкильные группы, которые необязательно могут содержать до 2 гетероатомов или атомов кремния,

R1 представляет собой C6-C10 арильную или C6-C20 алкиларильную группу, необязательно содержащую до 2 гетероатомов или атомов кремния, или C4-C10 гетероарильную группу,

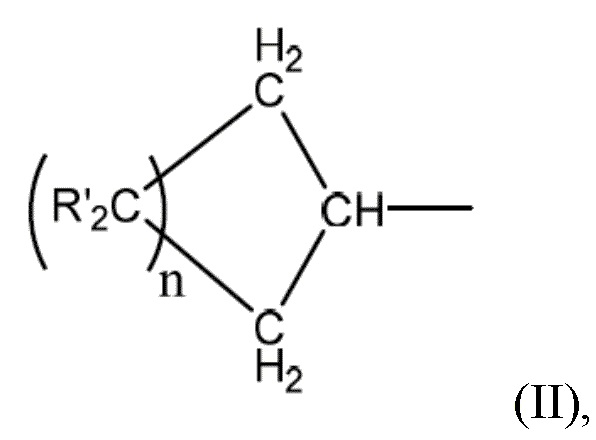

R2 представляет собой C4-C20 циклоалкильную группу, необязательно несущую алкильные заместители в бета-положениях, формулы (II)

где R’ могут быть одинаковыми или могут отличаться друг от друга и могут представлять собой водород или определяются как R, и n составляет от 1 до 17,

и/или

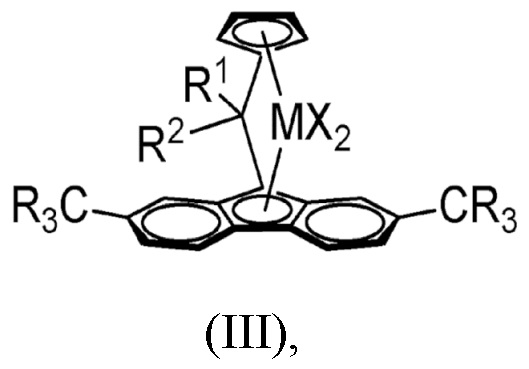

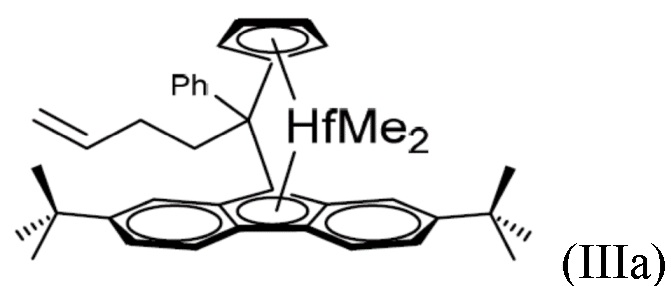

металлоценовый комплекс (i) содержит или состоит из металлоценового комплекса формулы (III)

где M представляет собой Hf,

X представляет собой сигма-лиганд,

R являются одинаковыми или отличаются друг от друга и могут представлять собой насыщенные линейные или разветвленные C1-C10 алкильные, C5-C10 арильные, C6-C20 алкиларильные или C6-C20 арилалкильные группы, которые необязательно могут содержать до 2 гетероатомов или атомов кремния,

R1 представляет собой C6-C20-арил, который может быть незамещенным или замещенным одной или вплоть до 5 линейных или разветвленных C1-C10 алкильных групп,

R2 представляет собой ненасыщенную линейную или циклическую C3-C20 алкильную группу или разветвленную CR3R4R5 группу, где R3 представляет собой водород или C1-C20 алкильную группу, и R4 и R5 являются одинаковыми или различными и могут представлять собой C1-C20 алкильную группу.

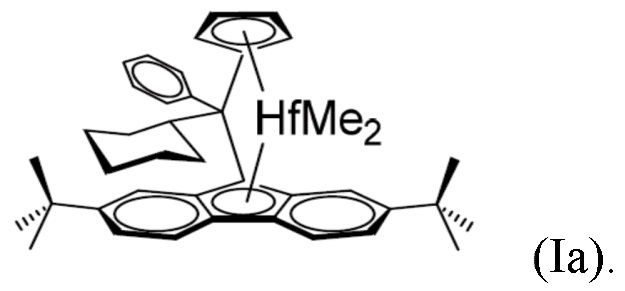

Предпочтительно по меньшей мере один металлоценовый комплекс формулы (I) представляет собой металлоценовый комплекс формулы (Ia)

Предпочтительно по меньшей мере один металлоценовый комплекс формулы (III) представляет собой металлоценовый комплекс формулы (IIIa)

((Фенил)(3-бутен-1-ил)метилен(циклопентадиенил)(2,7-ди-трет-бутилфлуорен-9-ил)гафний диметил).

Наиболее предпочтительно (фенил)(циклогексил)метилен(циклопентадиенил)(2,7-ди-трет-бутилфлуорен-9-ил)гафний диметил) используется в качестве металлоценового комплекса (i).

Вышеупомянутые металлоценовые комплексы формул (I) и (III) и их получение более подробно описаны в WO2018108917 и WO2018108918.

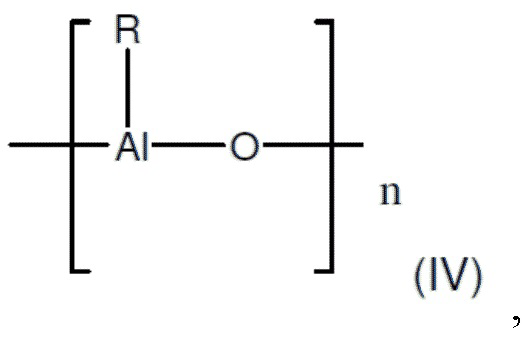

В качестве сокатализатора (ii) может быть использован алюмоксан, или сокатализатор, содержащий бор, или смеси из них.

Алюмоксановый сокатализатор может представлять собой сокатализатор формулы (IV)

где n составляет от 6 до 20, и R имеет значение, приведенное ниже.

Алюмоксаны образуются при частичном гидролизе алюминийорганических соединений, например, соединений формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-C10-алкил, предпочтительно C1-C5-алкил, или C3-C10-циклоалкил, C7-C12-арилалкил или –алкиларил, и/или фенил, или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-C10-алкокси, предпочтительно метокси или этокси. Полученные кислородсодержащие алюмоксаны в общем случае не являются чистыми соединениями, а представляют собой смеси олигомеров формулы (IV).

Предпочтительным алюмоксаном является метилалюмоксан (МАО).

Поскольку алюмоксаны, используемые согласно настоящему изобретению в качестве сокатализаторов, не являются чистыми соединениями из-за способа их получения, молярность растворов алюмоксана здесь и далее основывается на содержании в них алюминия.

Поскольку алюмоксаны, используемые согласно настоящему изобретению в качестве сокатализаторов, не являются чистыми соединениями из-за способа их получения, молярность растворов алюмоксана здесь и далее основывается на содержании в них алюминия.

Молярное отношение Al в алюмоксане и переходного металла металлоцена может находиться в диапазоне от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1, более предпочтительно от 50:1 до 500:1 моль/моль.

Подходящие количества сокатализатора будут хорошо известны специалисту в данной области.

В одном варианте осуществления настоящего изобретения в качестве сокатализатора использовали алюмоксан (ii), предпочтительно метилалюмоксан, и алкилалюминиевое соединение формулы Al(R7)3, где R7 представляет собой линейную или разветвленную C2-C8-алкильную группу (iii).

В этом случае сокатализатор предпочтительно представляет собой продукт реакции (ii) алюмоксана, предпочтительно метилалюмоксана, с (iii) алкилалюминиевым соединением, таким как три-изо-бутил-алюминий, три-изо-гексил-алюминий, три-н-октил-алюминий, три-изо-октил-алюминий и тому подобное. Соотношение между метилалюмоксаном и алкилалюминиевым соединением может составлять от 10:1 до 1:10, предпочтительно от 5:1 до 1:5, наиболее предпочтительно от 3:1 до 1:3 молей Al в метилалюмоксане относительно молей алюминия в алкилалюминиевом соединении. Реакцию между метилалюмоксаном и алкилалюминиевым соединением проводят путем смешивания двух компонентов в подходящем растворителе, который может быть ароматическим или алифатическим, при температуре от минус 50 °С до плюс 80 °С, предпочтительно от 10 до 50 °С, более предпочтительно от 20 до 40 °С.

Представляющие интерес сокатализаторы на основе бора включают соединения бора, содержащие ион бората 3+, то есть соединения бората. Эти соединения обычно содержат анион формулы:

(Z)4B- (V),

где Z представляет собой необязательно замещенное производное фенила, причем указанный заместитель представляет собой галогенC1-6-алкильную или галогеновую группу. Предпочтительными вариантами являются фтор или трифторметил. Наиболее предпочтительно, фенильная группа является перфторированной.

Такие ионные сокатализаторы предпочтительно содержат некоординирующий анион, такой как тетракис(пентафторфенил)борат.

Подходящими противоионами являются протонированные производные амина или анилина или ионы фосфония. Они могут иметь общую формулу (VI) или (VII):

NQ4+ (VI) или PQ4+ (VII),

где Q независимо представляет собой H, C1-6-алкил, C3-8 циклоалкил, фенилC1-6-алкилен- или необязательно замещенный Ph. Необязательные заместители могут представлять собой C1-6-алкил, галоген или нитро. Может присутствовать один или более чем один такой заместитель. Таким образом, предпочтительные замещенные Ph-группы включают пара-замещенный фенил, предпочтительно толил или диметилфенил.

Предпочтительно, если по меньшей мере одна группа Q представляет собой H, предпочтительными соединениями, таким образом, являются соединения формулы:

NHQ3+ (VIII) или PHQ3+ (IX).

Предпочтительные фенилC1-6-алкильные группы включают бензил.

Таким образом, подходящие противоионы включают: метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифениламмоний, N,N-диметиланилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, п-бромо-N,N-диметиланилиний или п-нитро-N,N-диметиланилиний, особенно диметиламмоний или N,N-диметиланилиний. Использование пиридиния в качестве иона является еще одним вариантом.

Представляющие интерес ионы фосфония включают трифенилфосфоний, триэтилфосфоний, дифенилфосфоний, три(метилфенил)фосфоний и три(диметилфенил)фосфоний.

Более предпочтительным противоионом является тритил (CPh3+) или его аналоги, в которых Ph-группа функционализирована для переноса одной или более алкильных групп. Поэтому особенно предпочтительные бораты, используемые в изобретении, содержат ион тетракис(пентафторфенил)бората.

Предпочтительные ионные соединения, которые могут быть использованы в соответствии с настоящим изобретением, включают:

трибутиламмоний тетра(пентафторфенил)борат, трибутиламмоний тетра(трифторметилфенил)борат,

трибутиламмоний тетра-(4-фторфенил)борат,

N,N-диметилциклогексиламмоний тетракис-(пентафторфенил)борат,

N,N-диметилбензиламмоний тетракис(пентафторфенил)борат,

N,N-диметиланилиний тетракис(пентафторфенил)борат,

N,N-ди(пропил)аммоний тетракис(пентафторфенил)борат, ди(циклогексил)аммоний тетракис(пентафторфенил)борат,

трифенилкарбений тетракис(пентафторфенил)борат, ферроцениий тетракис(пентафторфенил)борат.

Предпочтение отдается трифенилкарбениий тетракис(пентафторфенил)борату, N,N-диметилциклогексиламмоний тетракис(пентафторфенил)борату, N,N-диметилбензиламмоний тетракис(пентафторфенил)борату или N,N-диметиланилиний тетракис(пентафторфенил)борату.

Более предпочтительными боратами являются трифенилкарбений тетракис(пентафторфенил)борат и N,N-диметиланилиний тетракис(пентафторфенил)борат.

N,N-диметиланилиний тетракис(пентафторфенил)борат является наиболее предпочтительным.

Кроме того, возможно добавление алкилалюминиевого соединения. Подходящие алкилалюминиевые соединения представляют собой соединения формулы (VIII) AlR3, где R представляет собой линейную или разветвленную C2-C8-алкильную группу.

Предпочтительными алкилалюминиевыми соединениями являются триэтилалюминий, три-изобутилалюминий, три-изогексилалюминий, три-н-октилалюминий и три-изооктилалюминий.

Подходящие количества сокатализатора будут хорошо известны специалисту в данной области техники.

Молярное соотношение бора к иону металла металлоцена может находиться в диапазоне от 0,5:1 до 10:1 моль/моль, предпочтительно от 1:1 до 10:1, особенно от 1:1 до 5:1 моль/моль.

Еще более предпочтительным является молярное соотношение бора к иону металла металлоцена от 1:1 до менее 2:1 моль/моль, например, от 1:1 до 1,8:1 или от 1:1 до 1,5:1.

Согласно настоящему изобретению предпочтительно используют сокатализатор, содержащий бор, как описано выше.

Предпочтительно первый катализатор является таким же, как и второй катализатор, или первый катализатор отличается от второго катализатора, более предпочтительно первый катализатор является таким же, как и второй катализатор.

Температура реакции в первом реакторе полимеризации и втором реакторе полимеризации предпочтительно является такой, что первый и второй полимеры, соответственно, образовавшиеся в процессе реакции полимеризации, полностью растворяются в реакционной смеси, содержащей растворитель, сомономер(-ы), агент передачи цепи и полимер. Температура реакции в достаточной степени превышает температуру плавления полимера.

Предпочтительно стадию полимеризации a2) проводят при первой температуре реакции, и стадию полимеризации b2) проводят при второй температуре реакции, при этом первая температура реакции является такой же, как вторая температура реакции, или отличается от нее.

Таким образом, когда полимер представляет собой гомо- или сополимер этилена, первая температура реакции на стадии а2) и вторая температура реакции на стадии b2) предпочтительно составляет от 120 до 240 °С, например, от 140 до 220 °С, наиболее предпочтительно от 150 до 200 °С, в зависимости от содержания сомономерных звеньев в полимере. Когда полимер представляет собой гомо- или сополимер пропилена, первая температура реакции на стадии а2) и вторая температура реакции на стадии b2) предпочтительно составляет от 120 до 250 °С, например, от 140 до 235 °С, наиболее предпочтительно от 150 до 225 °С, в зависимости от содержания сомономерных звеньев в полимере.

Давление реактора в первом и втором реакторах полимеризации зависит от температуры, с одной стороны, и типа и количества сомономера, с другой стороны.

Предпочтительно стадию полимеризации a2) осуществляют при первом давлении реактора, и стадию полимеризации b2) осуществляют при втором давлении реактора, при этом первое давление реактора является таким же, как второе давление реактора, или отличается от него.

Первое давление реактора и второе давление реактора предпочтительно составляет от 50 до 300 бар, более предпочтительно от 60 до 250 бар и наиболее предпочтительно от 70 до 200 бар.

Предпочтительно, первый полимер имеет первую плотность, и второй полимер имеет вторую плотность, причем первая плотность отличается от второй плотности.

Растворитель предпочтительно вводят в первый реактор полимеризации и второй реактор полимеризации. Растворитель может представлять собой любой подходящий прямоцепочечный или разветвленный алкил, содержащий от 3 до 20 атомов углерода, циклический алкил, необязательно содержащий алкильные заместители, содержащий от 5 до 20 атомов углерода, или арил, необязательно содержащий алкильные заместители, содержащий от 6 до 20 атомов углерода, или смесь двух или более из перечисленных выше соединений. Растворитель должен быть инертным по отношению к катализатору и мономерам и сомономерам. Кроме того, он должен быть стабильным в условиях полимеризации. Дополнительно, он должен быть способен растворять мономер, необязательные сомономеры, необязательный агент передачи цепи и полимер в условиях полимеризации.

Предпочтительно, первый поток сырья дополнительно содержит растворитель и/или агент передачи цепи, и/или второй поток сырья дополнительно содержит растворитель и/или агент передачи цепи. Альтернативно, растворитель и/или агент передачи цепи могут быть введены с потоком, отличным от первого потока сырья, в первый реактор полимеризации, и/или растворитель и/или агент передачи цепи могут быть введены с потоком, отличным от второго потока сырья, во второй реактор полимеризации.

Растворитель и/или агент передачи цепи, введенный в первый реактор полимеризации, может отличаться от растворителя и/или агента передачи цепи, введенного во второй реактор полимеризации. Однако предпочтительно растворитель и/или агент передачи цепи, введенный в первый реактор полимеризации, являются такими же, как растворитель и/или агент передачи цепи, введенный в первый реактор полимеризации.

Агент передачи цепи может быть использован в одном или обоих реакторах полимеризации для регулирования молекулярной массы полимера, как это известно в данной области техники. Подходящим агентом передачи цепи является, например, водород. Агент передачи цепи представляет собой вещество, способное реагировать с растущей полимерной цепью, посредством чего происходит передача активности растущей полимерной цепи. Поддерживая различные концентрации агента передачи цепи в двух реакторах, можно получить полимерную смесь с расширенным молекулярно-массовым распределением.

Способ согласно изобретению предпочтительно функционирует непрерывно.

На стадии a3) первый выходящий поток реактора, содержащий первый полимер, извлекают из первого реактора полимеризации. Первый выходящий поток реактора может дополнительно содержать непрореагировавший первый мономер, необязательный непрореагировавший сомономер, необязательный агент передачи цепи, а также необязательный растворитель.

Первый выходящий поток реактора предпочтительно содержит от 10 до 35 мас.% первого полимера, более предпочтительно от 12 до 30 мас.% первого полимера и наиболее предпочтительно от 15 до 25 мас.% первого полимера в расчете на общее массовое содержание первого выходящего потока реактора.

На стадии b3) второй выходящий поток реактора, содержащий второй полимер, извлекают из второго реактора полимеризации. Второй выходящий поток реактора может дополнительно содержать непрореагировавший второй мономер, необязательный непрореагировавший сомономер, необязательный агент передачи цепи, а также необязательный растворитель.

Второй выходящий поток реактора предпочтительно содержит от 10 до 35 мас.% второго полимера, более предпочтительно от 12 до 30 мас.% второго полимера и наиболее предпочтительно от 15 до 25 мас.% второго полимера в расчете на общее массовое содержание второго выходящего потока реактора.

Нагрев

Предпочтительно, способ дополнительно включает стадию нагрева a4) между стадией a3) и стадией c1), где на стадии нагрева a4) первый выходящий поток реактора, извлеченный из первого реактора полимеризации на стадии a3), нагревают с получением нагретого первого выходящего потока реактора до стадии смешивания c1), и/или дополнительно включает стадию нагрева b4) между стадией b3) и стадией c1), где второй выходящий поток реактора, извлеченный из второго реактора полимеризации на стадии b3), нагревают с получением нагретого второго выходящего потока реактора до стадии смешивания c1). Более предпочтительно, способ дополнительно включает стадию нагрева a4) между стадией a3) и стадией c1), где на стадии нагрева a4) первый выходящий поток реактора, извлеченный из первого реактора полимеризации на стадии a3), нагревают с получением нагретого первого выходящего потока реактора до стадии смешивания c1), и дополнительно включает стадию нагрева b4) между стадией b3) и стадией c1), где второй выходящий поток реактора, извлеченный из второго реактора полимеризации на стадии b3), нагревают с получением нагретого второго выходящего потока реактора до стадии смешивания c1).

Назначение стадий нагрева a4) и b4) заключается в нагревании первого выходящего потока реактора и второго выходящего потока реактора, соответственно, до того, как они войдут в стадию смешивания c1) или стадию разделения перед стадией c1).

Нагрев предпочтительно осуществляют в первом нагревателе и/или втором нагревателе, как описано выше, таком как теплообменник.

Обычно температура первого выходящего потока реактора перед входом в первый нагреватель составляет от 110 до 250 °С, предпочтительно от 120 до 240 °С, наиболее предпочтительно от 130 до 230 °С, если первый полимер представляет собой гомо- или сополимер этилена.

Обычно температура второго выходящего потока реактора перед входом во второй нагреватель составляет от 120 до 240 °С, предпочтительно от 140 до 220 °С, наиболее предпочтительно от 150 до 200 °С, если второй полимер представляет собой гомо- или сополимер этилена. Обычно температура второго выходящего потока реактора перед входом в первый нагреватель составляет от 120 до 250 °C, предпочтительно от 140 до 235 °C, наиболее предпочтительно от 150 до 225 °C, если второй полимер представляет собой гомо- или сополимер пропилена.

Предпочтительно температура нагретого первого выходящего потока реактора, после первого нагревателя обычно составляет от 200 до 300 °C, предпочтительно от 210 до 260 °C и более предпочтительно от 210 до 230 °C, если первый полимер представляет собой гомо- или сополимер этилена, или обычно от 200 до 300 °C, предпочтительно от 210 до 270 °C и более предпочтительно от 220 до 250 °C, если первый полимер представляет собой гомо- или сополимер пропилена.

Предпочтительно температура нагретого второго выходящего потока реактора, после второго нагревателя обычно составляет от 200 до 300 °C, предпочтительно от 210 до 260 °C и более предпочтительно от 210 до 230 °C, если второй полимер представляет собой гомо- или сополимер этилена, или обычно от 200 до 300 °C, предпочтительно от 210 до 270 °C и более предпочтительно от 220 до 250 °C, если второй полимер представляет собой гомо- или сополимер пропилена.

Предпочтительно, чтобы давление нагретого первого выходящего потока реактора и нагретого второго выходящего потока реактора не оказывало существенного влияния на стадии нагрева a4) и b4), соответственно. Давление нагретого первого выходящего потока реактора и нагретого второго выходящего потока реактора составляет подходящим образом от 50 до 300 бар, предпочтительно от 50 до 250 бар и более предпочтительно от 70 до 200 бар.

Разделение

Предпочтительно, способ дополнительно включает стадию разделения a5) между стадией a3) и стадией c1) или, если присутствует первый нагреватель, между стадией a4) и стадией c1). На стадии разделения a5) первый выходящий поток реактора, извлеченный из первого реактора полимеризации на стадии a3), или нагретый первый выходящий поток реактора, извлеченный из первого нагревателя на стадии a4), разделяют в первом сепараторе с получением первого обедненного полимером парового потока и первого обогащенного полимером жидкого потока.

Предпочтительно, способ дополнительно включает стадию разделения b5) между стадией b3) и стадией c1) или, если присутствует второй нагреватель, между стадией b4) и стадией c1). На стадии разделения b5) второй выходящий поток реактора, извлеченный из второго реактора полимеризации на стадии a3), или нагретый второй выходящий поток реактора, извлеченный из второго нагревателя на стадии b4), разделяют во втором сепараторе с получением второго обедненного полимером парового потока и второго обогащенного полимером жидкого потока.

Предпочтительно, способ включает как стадию разделения a5), так и стадию разделения b5), как описано выше.

Предпочтительно, первый сепаратор и/или второй сепаратор представляют собой сепараторы низкого давления. В сепараторах низкого давления температура и давление регулируются таким образом, чтобы получить жидкую фазу и паровую фазу. Полимер растворен в жидкой фазе, которая содержит часть необязательного растворителя и часть необязательного непрореагировавшего сомономера, в то время как большая часть непрореагировавшего мономера, необязательный непрореагировавший агент передачи цепи, необязательно часть непрореагировавшего сомономера и, в конечном счете, часть растворителя образуют паровую фазу.

Температура на стадии разделения а5) предпочтительно находится в диапазоне от 120 до 240 °С, более предпочтительно от 140 до 220 °С и более предпочтительно от 150 до 200 °С, если полимер представляет собой гомо- или сополимер этилена. Температура на стадии разделения а5) предпочтительно находится в диапазоне от 120 до 240 °С, более предпочтительно от 140 до 220 °С и более предпочтительно от 150 до 200 °С, если полимер представляет собой гомо- или сополимер пропилена.

Давление на стадии разделения a5) предпочтительно составляет от 1 до 15 бар, более предпочтительно от 2 до 12 бар и более предпочтительно от 5 до 10 бар.

Температура на стадии разделения b5) предпочтительно находится в диапазоне от 120 до 240 °С, более предпочтительно от 140 до 220 °С и более предпочтительно от 150 до 200 °С, если полимер представляет собой гомо- или сополимер этилена. Температура на стадии разделения b5) предпочтительно находится в диапазоне от 120 до 240 °С, предпочтительно от 140 до 220 °С и более предпочтительно от 150 до 200 °С, если полимер представляет собой гомо- или сополимер пропилена.

Давление на стадии разделения b5) предпочтительно составляет от 1 до 15 бар, более предпочтительно от 2 до 12 бар и более предпочтительно от 5 до 10 бар.

Условия на обеих стадиях разделения a5) и b5) должны быть такими, чтобы не возникало нежелательной полимеризации после реакторов, которая потребовала бы уничтожения катализаторов, как правило, с использованием полярных веществ. Таким образом, в предпочтительном аспекте настоящего изобретения агент для уничтожения катализатора не добавляют к первому выходящему потоку реактора или нагретому первому выходящему потоку реактора и второму выходящему потоку реактора или нагретому второму выходящему потоку реактора до или во время стадий разделения a5) и b5), соответственно.

В другом аспекте настоящего изобретения, который, однако, не является предпочтительным, агент для уничтожения катализатора добавляют к первому выходящему потоку реактора или нагретому первому выходящему потоку реактора и второму выходящему потоку реактора или нагретому второму выходящему потоку реактора до или во время стадий разделения a5) и b5), соответственно. Агент для уничтожения катализатора обычно представляет собой полярный компонент, такой как вода, спирты (такие как метанол и этанол), стеарат натрия/кальция, CO и их комбинации.

Как обсуждалось выше, условия на стадии разделения должны быть такими, чтобы образовывалась паровая фаза и жидкая фаза. Следовательно, обогащенную полимером фазу и обедненную полимером фазу получают как описано выше. Температура и давление устанавливают таким образом, что происходит разделение пара и жидкости, и получают двухфазную систему, содержащую обогащенную полимером жидкую фазу и обедненную полимером паровую фазу. Затем эти две фазы отделяют друг от друга.

Затем обедненную полимером паровую фазу отделяют от обогащенной полимером жидкой фазы в каждом из сепараторов низкого давления с образованием разделенных обедненных полимером паровых потоков и обогащенных полимером жидких потоков.

Стадию разделения можно проводить в соответствии с любым способом разделения, известным в данной области техники, где жидкая фаза и паровая фаза сосуществуют. Предпочтительно проводить стадию разделения как стадию быстрого испарения из-за простоты осуществления. Как хорошо известно в данной области техники, жидкое сырье подается в сосуд, работающий при пониженном давлении. Таким образом, часть жидкой фазы испаряется и может быть удалена в виде верхнего потока (или парового потока) из быстрого испарения. Часть, оставшаяся в жидкой фазе, затем извлекается в виде нижнего потока (или жидкого потока).

Преимущество наличия паровой фазы и жидкой фазы, присутствующих на стадии разделения, заключается, во-первых, в простом устройстве и, следовательно, в низкой инвестиционной стоимости. Кроме того, перенос полимера с паровым потоком является относительно небольшим. Обогащенный полимером жидкий поток извлекают из жидкой фазы стадии разделения.

В предпочтительном варианте осуществления стадия разделения представляет собой стадию быстрого испарения, как описано ниже. Стадию быстрого испарения соответствующим образом проводят в сосуде для быстрого испарения в качестве сепаратора, который представляет собой вертикальный сосуд, предпочтительно имеющий в целом цилиндрическую форму. Таким образом, сосуд для быстрого испарения имеет секцию, которое имеет приблизительно круглое поперечное сечение. Предпочтительно сосуд для быстрого испарения имеет цилиндрическую секцию, которая имеет форму цилиндра круглого сечения. В дополнение к цилиндрической секции сосуд для быстрого испарения может иметь дополнительные секции, такие как нижняя секция, которая может быть конической, и верхняя секция, которая может быть полусферической. В качестве альтернативы, сосуд для быстрого испарения может также иметь в целом коническую форму.

Температура в сосуде для быстрого испарения обычно составляет от 120 до 240 °C. Температура должна быть достаточно высокой, чтобы поддерживать вязкость жидкого потока на подходящем уровне, но ниже температуры, при которой полимер разлагается. Давление в сосуде для быстрого испарения обычно составляет от 15 бар до атмосферного или даже ниже атмосферного.

Первый выходящий поток реактора или нагретый первый выходящий поток реактора поступает в сосуд для быстрого испарения в верхней части. Жидкий поток движется вниз в сосуде для быстрого испарения, в то время как газы, испаряющиеся из жидкого потока, движутся вверх. В соответствии с этим предпочтительным вариантом осуществления жидкий поток образует тонкую пленку, которая спускается вниз в сосуде для быстрого испарения. Это облегчает удаление углеводородов из жидкого потока. Первый обедненный полимером паровой поток, образующийся из испарившихся газов, обычно отводится из верхней части сосуда для быстрого испарения, в то время как первый обогащенный полимером жидкий поток отводится из нижней части. Вышеуказанное в равной степени относится ко второму выходящему потоку реактора или нагретому второму выходящему потоку реактора.

В соответствии с особенно предпочтительным вариантом осуществления первый выходящий поток реактора или нагретый первый выходящий поток реактора распыляют в сосуд для быстрого испарения. Распыление может быть выполнено с использованием одной или более подходящих форсунок, которые распыляют невосстановленный выходящий поток реактора в каплях. Такие форсунки хорошо известны в промышленности и включают форсунки для атомизации воздуха, плоскоструйные форсунки, полоконусные форсунки и форсунки со сплошным конусом распыла. Предпочтительно форсунки разбивают поток на капли, имеющие размер не более чем около 1 мм. Вышеуказанное в равной степени относится ко второму выходящему потоку реактора или нагретому второму выходящему потоку реактора.

Форсунка образует поток капель в сосуде для быстрого испарения. Поток капель затем коагулирует внутри сосуда для быстрого испарения и образует нисходящую пленку, имеющую относительно большую площадь поверхности. Это улучшает массообмен летучих компонентов из раствора.

Как описано выше, сосуд для быстрого испарения может иметь вертикальную в целом цилиндрическую форму. Затем поток капель направляется по касательной к стенке сосуда для быстрого испарения с помощью подходящего положения форсунки. Таким образом, форсунку подходящим образом располагают относительно близко к стенке, так что ее выходное отверстие направлено по касательной к стенке. Когда поток капель выходит из форсунки, он движется в направлении стенки, образуя спускающуюся вниз пленку. Также возможно, что сосуд для быстрого испарения имеет вертикальную в целом коническую форму. В таком варианте осуществления можно направить поток капель по касательной к стенке сосуда для быстрого испарения, как описано выше. Однако, также возможно направить капли в осевом направлении к стенке сосуда для быстрого испарения. Затем форсунку или форсунки располагают несимметрично внутри сосуда для быстрого испарения. При обоих расположениях жидкий поток образует ниспадающую пленку внутри сосуда для быстрого испарения.

Содержание полимера в первом обогащенном полимером жидком потоке, извлеченном из первого сепаратора, обычно составляет от 40 до 90 мас.%, предпочтительно от 50 до 80 мас.% и наиболее предпочтительно от 60 до 75 мас.% в расчете на общее массовое содержание первого обогащенного полимером жидкого потока. Другими словами, первый обогащенный полимером жидкий поток, извлеченный из стадии быстрого испарения, обычно содержит от 10 до 60 мас.%, предпочтительно от 20 до 50 мас.% и наиболее предпочтительно от 25 до 40 мас.% остаточных углеводородов в расчете на общее массовое содержание первого обогащенного полимером жидкого потока.

Если смотреть под другим углом, то первый обедненный полимером паровой поток, извлеченный из первого сепаратора, составляет от 35 до 80 мас.% от общих потоков материала, извлеченных из сосуда для быстрого испарения. Обедненный полимером паровой поток обычно содержит непрореагировавший мономер, а также растворитель и непрореагировавший сомономер.

Используя быстрое испарение, как описано выше, можно достичь высокой эффективности разделения. Например, эффективность разделения для углеводородов, содержащих 6 атомов углерода, составляет по меньшей мере 75 % и предпочтительно по меньшей мере 80 %. Кроме того, эффективность разделения для углеводородов, содержащих 8 атомов углерода, составляет по меньшей мере 60 % и предпочтительно по меньшей мере 65 %. Эффективность разделения определяется как массовый расход компонента, извлеченного в паровом потоке, деленный на (теоретическую) массовую скорость течения компонента в паровом потоке в равновесных условиях.

На стадии смешивания c1) первый полимер, содержащийся в первом обогащенном полимером жидком потоке, и второй полимер, содержащийся во втором обогащенном полимером жидком потоке, смешивают в блоке смешивания для получения поточно-смешанного полимера.

В предпочтительном аспекте как первый, так и второй обогащенные полимером жидкие потоки нагревают до, во время или после указанного смешивания в блоке смешивания.

Блок смешивания на стадии c1) предпочтительно представляет собой смеситель или сепаратор.

Когда смеситель используется для смешивания обогащенных полимером жидких потоков, смеситель предпочтительно представляет собой статический смеситель. Статические смесители хорошо известны в данной области техники, и специалист в данной области техники способен выбрать подходящий смеситель для указанного процесса. Использование смесителя улучшает смешивание обогащенных полимером жидких потоков, с одной стороны, и массообмена летучих компонентов из жидкой фазы в паровую фазу, с другой стороны, за счет существенного увеличения площади массообмена.

В случае если блок смешивания представляет собой сепаратор, сепаратор предпочтительно представляет собой сепаратор быстрого испарения или сепаратор низкого давления. Сепаратор низкого давления обычно используется только тогда, когда эффективность разделения в сепараторах низкого давления на стадиях a5) и b5) является недостаточной, то есть содержание остаточных углеводородов в обогащенных полимером жидких потоках, извлеченных из сепараторов низкого давления, является довольно высоким.

Когда сепаратор низкого давления используется для смешивания обоих обогащенных полимером жидких потоков на стадии c1), то есть фактически потоков, состоящих по существу только из полимера, то полученная таким образом обедненная смешанным полимером паровая фаза может быть рециркулирована обратно в виде обедненного смешанным полимером парового потока в любой или все реакторы полимеризации.

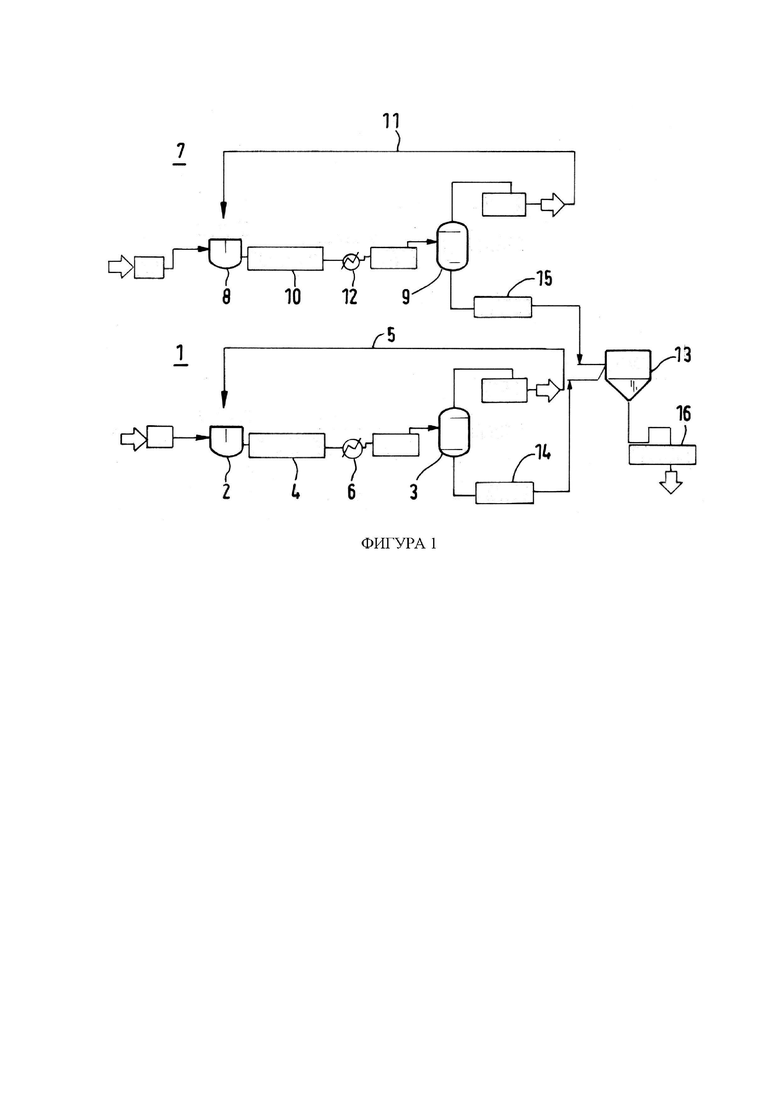

Чтобы дополнительно проиллюстрировать изобретение, два иллюстративных варианта осуществления изобретения описаны с использованием фиг. 1 и 2.

На фиг. 1 показан иллюстративный вариант осуществления конфигурации установки в соответствии с первым аспектом изобретения. Установка включает первую реакторную линию и вторую реакторную линию.

Первая реакторная линия (1) для получения первого полимера включает первый реактор полимеризации (2) и первый сепаратор (3). Первый реактор полимеризации (2) содержит первое входное отверстие реактора для введения первого потока сырья в первый реактор (2) и первое выходное отверстие реактора для извлечения первого выходящего потока реактора, содержащего первый полимер. Первое выходное отверстие реактора соединено с возможностью переноса текучей среды через первую соединительную линию (4) с входным отверстием первого сепаратора (3). Первый сепаратор (3) содержит нижнее выходное отверстие для извлечения первого обогащенного полимером жидкого потока, причем нижнее выходное отверстие соединено через вторую соединительную линию (14) с блоком смешивания (13). Первый сепаратор (3) дополнительно содержит верхнее выходное отверстие для извлечения первого обедненнного полимером парового потока. Первая линия рециркуляции (5) соединяет верхнее выходное отверстие сепаратора (3а) обратно с первым реактором полимеризации (2) для рециркуляции первого обедненного полимером парового потока обратно в первый реактор полимеризации (2).

По аналогии с первой реакторной линией (1), вторая реакторная линия (7) согласно первому аспекту изобретения производит второй полимер и включает второй реактор полимеризации (8) и второй сепаратор (9). Второй реактор полимеризации (8) содержит второе входное отверстие реактора для введения второго потока сырья в реактор (8) и второе выходное отверстие реактора для извлечения второго выходящего потока реактора, содержащего второй полимер. Второе выходящее отверстие реактора соединено с возможностью переноса текучей среды через третью соединительную линию (10) с входным отверстием второго сепаратора (9). Второй сепаратор (9) содержит нижнее выходное отверстие для извлечения второго обогащенного полимером жидкого потока, причем нижнее выходное отверстие соединено через четвертую соединительную линию (15) с блоком смешивания (13). Второй сепаратор (9) дополнительно содержит верхнее выходное отверстие для извлечения второго обедененного полимером парового потока. Линия рециркуляции (11) соединяет верхнее выходное отверстие сепаратора (9) обратно со вторым реактором полимеризации (8) для рециркуляции второго обедненного полимером парового потока обратно во второй реактор полимеризации (8).

Внутренний объем первого реактора полимеризации (2) в 1,5 раза больше внутреннего объема первого реактора полимеризации (8).

Первый нагреватель (6) и второй нагреватель (12) расположены после первого реактора полимеризации (2) и до блока смешивания (13) и после второго реактора полимеризации (9) и до блока смешивания (13), соответственно, см. фиг. 1.

Первый нагреватель (2a) нагревает первый выходящий поток реактора для обеспечения нагретого первого выходящего потока реактора, причем нагретый первый выходящий поток реактора вводят в первый сепаратор (3). Второй нагреватель (12) нагревает второй выходящий поток реактора для обеспечения нагретого второго выходящего потока реактора, причем нагретый второй выходящий поток реактора вводят во второй сепаратор (9).

Блок смешивания (13) соединен через вторую соединительную линию (14) с первым сепаратором (3) и через четвертую соединительную линию (15) со вторым сепаратором (9). Линия (14) переносит первый обогащенный полимером жидкий поток из первого сепаратора (3) в блок смешивания (13), тогда как линия (15) переносит второй обогащенный полимером жидкий поток из второго сепаратора (9) в блок смешивания (13). В блоке смешивания (13), который в этом иллюстративном варианте осуществления представляет собой статический смеситель, первый полимер из первого обогащенного полимером жидкого потока и второй полимер из второго обогащенного полимером жидкого потока поточно смешаны таким образом, чтобы получить поточно-смешанный полимер.

Блок смешивания (13) дополнительно содержит нижнее выходное отверстие, соединенное с линией отвода (16) для извлечения поточно-смешанного полимерного потока, содержащего поточно-смешанный полимер.

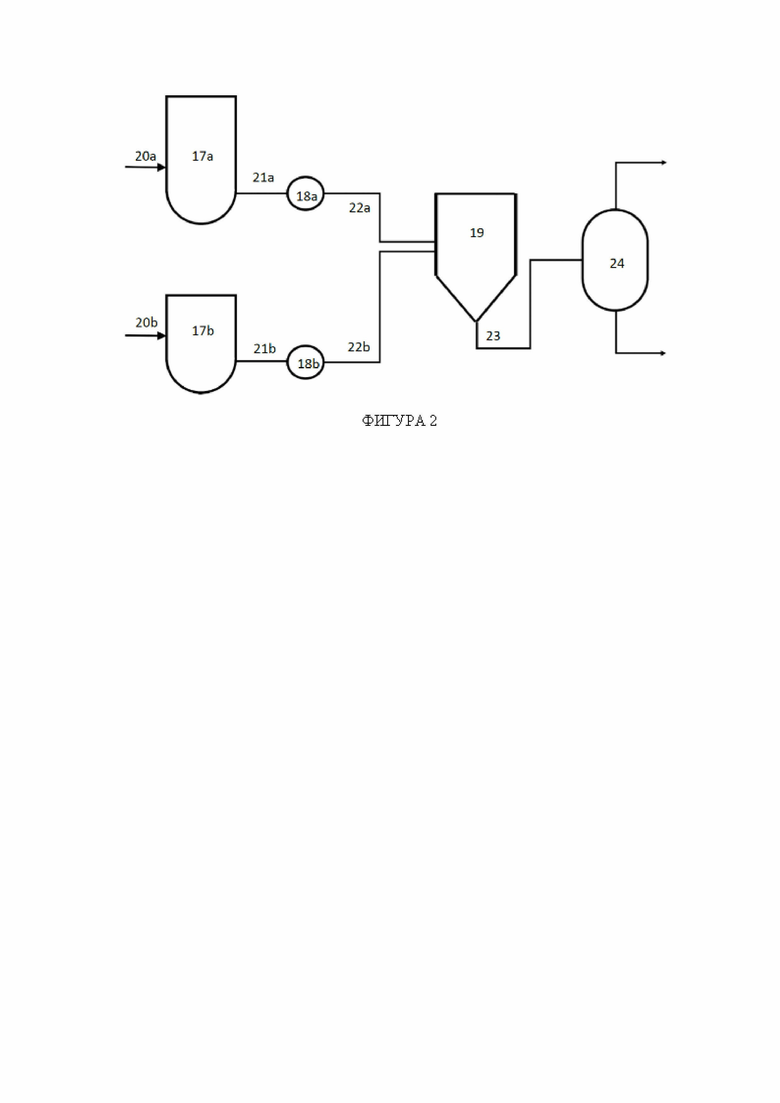

На фиг. 2 показан иллюстративный вариант осуществления конфигурации установки в соответствии со вторым аспектом изобретения.

Установка согласно второму аспекту содержит первый реактор полимеризации (17а) и второй реактор полимеризации (17b). Первый реактор полимеризации (17a) содержит первое входное отверстие реактора (20а) для введения первого потока сырья в реактор (17а) и первое выходное отверстие реактора для извлечения первого выходящего потока реактора, содержащего первый полимер. Первое выходное отверстие реактора соединено с возможностью переноса текучей среды через соединительную линию (21а) и линию (22а) с входным отверстием блока смешивания (19). Блок смешивания (19) в этом иллюстративном варианте осуществления представляет собой смеситель.

Второй реактор полимеризации (17b) содержит второе входное отверстие реактора (20b) для введения второго потока сырья в реактор (17b) и второе выходное отверстие реактора для извлечения второго выходящего потока реактора, содержащего второй полимер. Второе выходное отверстие реактора соединено с возможностью переноса текучей среды через соединительную линию (21b) и линию (22b) с входным отверстием блока смешивания (19).

Внутренний объем первого реактора полимеризации (17а) в 1,5 раза больше внутреннего объема второго реактора полимеризации (17b), что схематически показано на фиг. 2.

Первый нагреватель (18а) и второй нагреватель (18b) расположены после первого реактора полимеризации (17а) и до блока смешивания (19) и после второго реактора полимеризации (17b) и до блока смешивания (19), соответственно, см. фиг. 2.

В блоке смешивания (19) первый полимер из первого выходящего потока реактора и второй полимер из второго выходящего потока реактора поточно смешаны таким образом, чтобы получить поточно-смешанный полимер.

Блок смешивания (19) дополнительно содержит нижнее выходное отверстие, соединенное с линией отвода (23) для извлечения поточно-смешанного полимерного потока, содержащего поточно-смешанный полимер. Сепаратор быстрого испарения (24) необязательно расположен после блока смешивания (19).

ПРИМЕРЫ

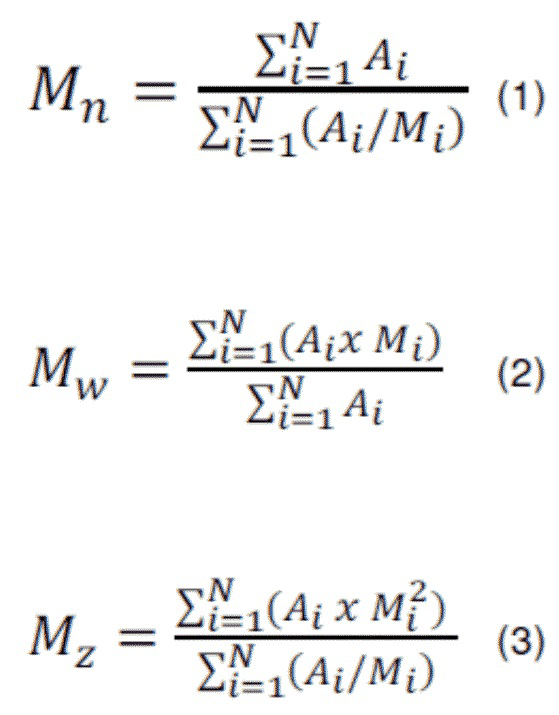

1. Способы измерения

a) Скорость течения расплава (MFR) и соотношение скоростей течения (FRR)

Скорость течения расплава (MFR) определяли в соответствии с ISO 1133 - Определение массовой скорости течения расплава (MFR) и объемной скорости течения расплава (MVR) термопластичных пластмасс - Часть 1: Стандартный метод и представляли в г/10 мин. MFR является показателем текучести и, следовательно, технологических характеристик полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

MFR2 полипропилена определяли при температуре 230 °С и нагрузке 2,16 кг.

MFR2 полиэтилена определяли при температуре 190 °С и нагрузке 2,16 кг.

Соотношение скоростей течения (FRR) представляет собой MFR21/MFR2.

b) Плотность

Плотность полимера измеряли в соответствии с ISO1183.

c) Содержание сомономера

Для количественного определения содержания сомономера в полимерах использовали количественную ядерно-магнитную резонансную (ЯМР) спектроскопию.

Количественные 13С{1Н} ЯМР-спектры фиксировали в расплавленном состоянии с использованием ЯМР-спектрометра Bruker Avance III 500, работающего при 500,13 и 125,76 МГц для 1Н и 13С, соответственно. Все спектры фиксировали с использованием оптимизированной по 13С головки зонда 7 мм с вращением под магическим углом (MAS) при 150 °C с использованием газообразного азота для всех пневматических систем. Приблизительно 200 мг материала упаковывали в ротор MAS из циркония с наружным диаметром 7 мм и центрифугировали с частотой 4 кГц. Эта установка была выбрана в первую очередь для высокой чувствительности, необходимой для быстрой идентификации и точной количественной оценки. Использовали стандартное одноимпульсное возбуждение с применением переходного NOE (ядерный эффект Оверхаузера) при коротких периодах ожидания восстановления 3 с и схемы развязки RS-HEPT (синхронизированная с ротором последовательность импульсов эхо-сигнала Хана). В общей сложности на спектр получали 1024 (1k) переходных процесса.

Количественные 13С{1Н} ЯМР-спектры обрабатывали, интегрировали, и определяли количественные свойства с использованием специальных программ автоматизации спектрального анализа. Все химические сдвиги внутренне связаны с сигналом объемного метилена (d+) при 30,00 млн-1.

Наблюдали характеристические сигналы, соответствующие включению 1-октена, и все содержания сомономера рассчитывали по отношению ко всем другим мономерам, присутствующим в полимере.

Наблюдали характеристические сигналы, возникающие в результате изолированного включения 1-октена, то есть последовательности сомономеров EEOEE. Изолированное включение 1-октена количественно определяли с использованием интеграла сигнала при 38,3 млн-1. Этот интеграл присваивается неразрешенным сигналам, соответствующим как *B6, так и *bB6B6 сайтам изолированных (EEOEE) и изолированных двойных непоследовательных (EEOEOEE) 1-октеновых последовательностей соответственно. Чтобы компенсировать влияние двух сайтов *bB6B6 использовали интеграл сайта bbB6B6 при 24,6 млн-1:

O = I*B6+*bB6B6 - 2×IbbB6B6

Также наблюдали характеристические сигналы, возникающие в результате последовательного включения 1-октена, то есть последовательности сомономеров EEOOEE. Такое последовательное включение 1-октена количественно определяли с использованием интеграла сигнала при 40,4 млн-1, относящегося к сайтам aaB6B6, с учетом количества репортерных сайтов на сомономер:

OO = 2×IaaB6B6

Также наблюдали характеристические сигналы, возникающие в результате изолированного непоследовательного включения 1-октена, то есть последовательности сомономеров EEOEOEE. Такое изолированное непоследовательное включение 1-октена количественно определяли с использованием интеграла сигнала при 24,6 млн-1, относящегося к сайтам bbB6B6, с учетом количества репортерных сайтов на сомономер:

OEO = 2×IbbB6B6

Также наблюдали характеристические сигналы, возникающие в результате изолированного тройного последовательного включения 1-октена, то есть последовательности сомономеров EEOOOEE. Такое изолированное тройное последовательное включение 1-октена количественно определяли с использованием интеграла сигнала при 41,2 млн-1, относящегося к сайтам aagB6B6B6, с учетом количества репортерных сайтов на сомономер:

OOO = 3/2×IaagB6B6B6

При отсутствии других сигналов, указывающих на другие сомономерные последовательности, общее содержание сомономера 1-октена рассчитывали исключительно на основе количества изолированных (EEOEE), изолированных двойных последовательных (EEOOEE), изолированных непоследовательных (EEOEOEE) и изолированных тройных последовательных (EEOOOEE) 1-октеновых сомономерных последовательностей:

Oобщ = O + OO + OEO + OOO

Наблюдали характеристические сигналы, возникающие в результате насыщенных концевых групп. Такие насыщенные концевые группы количественно оценивали с использованием среднего интеграла двух разрешенных сигналов при 22,9 и 32,23 млн-1. Интеграл при 22,84 млн-1 присваивается неразрешенным сигналам, соответствующим как сайтам 2B6, так и сайтам 2S 1-октена и конца насыщенной цепи соответственно. Интеграл при 32,2 млн-1 присваивается неразрешенным сигналам, соответствующим как сайтам 3B6, так и сайтам 3S 1-октена и конца насыщенной цепи соответственно. Для компенсации влияния сайтов 2B6 и 3B6 1-октена использовали общее содержание 1-октена:

S = (1/2)×(I2S+2B6 + I3S+3B6 - 2×Oобщ).

Содержание сомономера этилена количественно определяли с использованием интеграла сигналов объемного метилена (объемный) при 30,00 млн-1. Этот интеграл включал сайты D и 4B6 из 1-октена, а также сайты DD. Общее содержание сомономера этилена рассчитывали на основе объемного интеграла и компенсации для наблюдаемых последовательностей 1-октена и концевых групп:

Eобщ = (1/2)×[Iоб + 2×O + 1×OO + 3×OEO + 0×OOO + 3×S].

Следует отметить, что компенсация объемного интеграла для наличия изолированного тройного включения (EEOOOEE) 1-октеновых последовательностей не требуется, поскольку количество недоучтенных и переучтенных звеньев этилена одинаково.

Затем общую молярную долю 1-октена в полимере рассчитывали следующим образом:

fO = Oобщ/(Eобщ + Oобщ).

Общее включение сомономера 1-октена в массовых процентах рассчитывали из молярной доли стандартным способом:

O [мас.%] = 100×(fO×112,21)/((fO×112,21)+((1-fO)×28,05)).

Дополнительную информацию можно найти в следующих источниках:

Klimke, K., Parkinson, M., Piel, C., Kaminsky, W., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2006; 207:382.

Parkinson, M., Klimke, K., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2007; 208:2128.

NMR Spectroscopy of Polymers: Innovative Strategies for Complex Macromolecules, Chapter 24, 401 (2011)

Pollard, M., Klimke, K., Graf, R., Spiess, H.W., Wilhelm, M., Sperber, O., Piel, C., Kaminsky, W., Macromolecules 2004; 37:813.

Filip, X., Tripon, C., Filip, C., J. Mag. Resn. 2005, 176, 239

Griffin, J.M., Tripon, C., Samoson, A., Filip, C., and Brown, S.P., Mag. Res. in Chem. 2007 45, S1, S198

Castignolles, P., Graf, R., Parkinson, M., Wilhelm, M., Gaborieau, M., Polymer 50 (2009) 2373

Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225

Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128

J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201.

Qiu, X., Redwine, D., Gobbi, G., Nuamthanom, A., Rinaldi, P., Macromolecules 2007, 40, 6879

Liu, W., Rinaldi, P., McIntosh, L., Quirk, P., Macromolecules 2001, 34, 4757

d) Ненасыщенность

Количественную ядерно-магнитную резонансную (ЯМР) спектроскопию использовали для количественной оценки содержания ненасыщенных групп, присутствующих в полимерах.

Количественные 1Н ЯМР-спектры регистрировали в состоянии раствора с использованием ЯМР-спектрометра Bruker Avance III 400, работающего при 400,15 МГц. Все спектры записывали с использованием оптимизированной по 13С 10-миллиметровой головки для селективного возбуждения при 125 °C с использованием газообразного азота для всех пневматических систем. Приблизительно 200 мг материала растворяли в 1,2-тетрахлорэтане-d2 (TCE-d2) с использованием приблизительно 3 мг Hostanox 03 (CAS 32509-66-3) в качестве стабилизатора. Стандартное одноимпульсное возбуждение применяли с использованием 30-градусного импульса, задержки восстановления 10 с и вращения образца 10 Гц. В общей сложности получали 128 переходов на спектр с использованием 4 холостых сканирований. Данная установка была выбрана в первую очередь для высокого разрешения, необходимого для количественного определения ненасыщенности и стабильности винилиденовых групп. Все химические сдвиги косвенно ссылались на TMS при 0,00 млн-1 с использованием сигнала, полученного из остаточного протонированного растворителя при 5,95 млн-1.

Наблюдали характеристические сигналы, соответствующие присутствию концевых алифатических винильных групп (R-CH=CH2), и количество определяли с использованием интеграла двух связанных неэквивалентных концевых протонов CH2 (Va и Vb) при 4,95, 4,98 и 5,00 и 5,05 млн-1 с учетом количества репортерных сайтов на функциональную группу:

Nвинил = IVab/2.

Когда наблюдали характеристические сигналы, соответствующие присутствию внутренних винилиденовых групп (RR'C=CH2), количество определяли количественно с использованием интеграла двух протонов CH2 (D) при 4,74 млн-1 с учетом количества репортерных сайтов на функциональную группу:

Nвинилиден = ID/2.

Когда наблюдали характеристические сигналы, соответствующие присутствию внутренних цис-виниленовых групп (E-RCH=CHR’) или родственной структуры, количество определяли количественно с использованием интеграла двух протонов CH (C) при 5,39 млн-1 с учетом количества репортерных сайтов на функциональную группу:

Nцис = IC/2.

Когда наблюдали характеристические сигналы, соответствующие присутствию внутренних транс-виниленовых групп (Z-RCH=CHR’), количество определяли количественно с использованием интеграла двух протонов CH (T) при 5,45 млн-1 с учетом количества репортерных сайтов на функциональную группу:

Nтранс = IT/2.

Когда наблюдали характеристические сигналы, соответствующие присутствию внутренних тризамещенных виниленовых групп (RCH=CHR'R'') или родственной структуры, количество определяли количественно с использованием интеграла протона CH (Трис) при 5,14 млн-1 с учетом количества репортерных сайтов на функциональную группу:

Nтрис = ITрис

Стабилизатор Hostanox 03 количественно определяли с использованием интеграла мультиплета из ароматических протонов (A) при 6,92, 6,91, 6,69 и при 6,89 млн-1 и с учетом количества репортерных сайтов на молекулу:

H = IA/4

Как типично для количественного определения ненасыщенности в полиолефинах, количество ненасыщенности определяли по отношению к общему количеству атомов углерода, даже несмотря на количественное определение с помощью 1H ЯМР-спектроскопии. Это позволяет проводить прямое сравнение с другими количественными величинами микроструктуры, полученными непосредственно из 13С ЯМР-спектроскопии.

Общее количество атомов углерода рассчитывали из интеграла объемного алифатического сигнала между 2,85 и минус 1,00 млн-1 с компенсацией для метильных сигналов от стабилизатора и атомов углерода, относящихся к ненасыщенным функциональным группам, не включенным в эту область:

NCобщ = (Iоб – 42×H)/2 + 2×Nвинил + 2×Nвинилиден + 2×Nцис + 2×Nтранс + 2×Nтрис

Содержание ненасыщенных групп (U) рассчитывали как количество ненасыщенных групп в полимере на тысячу общих атомов углерода (kCHn):

U = 1000×N/NCобщ

Общее количество ненасыщенных групп рассчитывали как сумму отдельных наблюдаемых ненасыщенных групп и, таким образом, также сообщали в отношении на тысячу общих атомов углерода: