Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент Китая № CN 201410748898.0, поданной 9 декабря 2014 года и озаглавленной «Polyethylene», а также на основании предварительной заявки на патент Китая № CN 201410748891.9, поданной 9 декабря 2014 года и озаглавленной «Olefin polymerization apparatus and process», полное содержание которых включено в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к технической области полимеризации олефинов и, в частности, относится к устройству для полимеризации олефинов и к способу полимеризации олефинов для получения полиолефинов.

Уровень техники

Газофазные реакторы с псевдоожиженным слоем могут быть использованы для получения различных полиолефинов. Олефиновые полимеры, получаемые в реакторе с псевдоожиженным слоем, обычно имеют форму порошка, а псевдоожижение обеспечивают циркуляцией газа, состоящего из одного или более мономеров, инертного газа и т.п. Стандартное устройство для газофазной полимеризации в псевдоожиженном слое состоит из реактора с псевдоожиженным слоем, компрессора для циркуляции газа и охладителя циркулирующего газа, образующих замкнутый циркуляционный контур, а циркулирующий газ, состоящий из реакционного мономера этилена, α-олефина, газообразного водорода и инертного газа азота, находится в циркуляционном контуре и обеспечивает отвод тепла, выделяющегося в реакции полимеризации. Катализатор, используемый в процессе газофазной реакции полимеризации в псевдоожиженном слое, включает катализатор Циглера-Натта, катализатор на основе оксида хрома и металлоценовый катализатор. Поскольку традиционный способ осуществления газофазной реакции полимеризации в псевдоожиженном слое характеризуется небольшим количеством оборудования, короткой технологической схемой, гибкой эксплуатацией, небольшим количеством сбросов, отсутствием растворителей и низким уровнем шума, он является экономически и экологически целесообразной технологией нефтехимической промышленности и постепенно становится главным способом получения полиэтилена.

Для полиолефинов, особенно полиэтилена, молекулярная масса и молекулярно-массовое распределение значительно влияют на механические свойства и технологичность полимеров. Из научных разработок в данной области техники известно, что чем выше молекулярная масса, тем выше механические свойства. Однако полиолефины с высокой молекулярной массой имеют плохую текучесть, трудны для переработки и с трудом поддаются выдуванию и экструзии при высокой скорости сдвига. В данной области техники известно, что расширение молекулярно-массового распределения полиэтилена может служить для достижения улучшенных реологических свойств при сохранении механических свойств конечного продукта; при этом высокомолекулярная часть обеспечивает механические свойства продукта, а низкомолекулярная часть способствует улучшению технологичности продукта.

В одном стандартном газофазном реакторе может быть получен только один тип полиэтилена с одним распределением. В данной области техники известно, что простое смешивание в расплаве двух этиленовых полимеров с высоким и низким молекулярно-массовым распределением может приводить к неоднородности продукта. Кроме того, в данной области техники известно, что существует возможность получения полиэтилена, имеющего широкое/бимодальное распределение, посредством воздействия на катализатор или полимер, содержащий активный центр, двух или более различных реакционных условий или газовых композиций для непрерывного протекания реакций.

Ранее бимодальный полиэтилен получали таким образом, что использовали два или более реакторов, работающих в различных реакционных условиях, расположенных последовательно. В европейском патенте ЕР-А-691353 описан способ получения полиэтилена с широким/бимодальным молекулярно-массовым распределением с применением двух стандартных газофазных реакторов, подключенных последовательно; в данном случае возникают проблемы, обусловленные тем, что реагенты сталкиваются друг с другом в двух газофазных реакторах, время пребывания полимерных частиц в двух газофазных реакторах не одинаково и т.п. В патентах ЕР-В-517868, US 6642323 и в патенте US 7115687 В описан способ, в котором первый петлевой реактор и второй газофазный реактор с псевдоожиженным слоем соединены последовательно; в данном случае возникают проблемы, обусловленные тем, что время пребывания полимерных частиц в двух газофазных реакторах не одинаково, и смола, получаемая в первом реакторе, содержит больше мелкого порошка.

В европейском патенте ЕР-В-1012195 и в заявке на патент Китая №200480030566.3 предложен многозонный циркуляционный реактор и способ получения полиолефинов, имеющих бимодальное молекулярно-массовое распределение. Реактор характеризуется тем, что он содержит восходящую секцию в состоянии быстрого псевдоожижения и нисходящую секцию в состоянии движущегося слоя, которые соединены друг с другом. Недостатки указанных двух патентов заключаются в том, что реакционный газ является разделенным, и нисходящая секция в состоянии движущегося слоя не может быть использована для получения полиэтилена с большим выделением тепла. В заявке на патент Китая CN 102060943 А описан способ получения бимодального полиэтилена и газофазный реактор, содержащий по меньшей мере четыре псевдоожиженных слоя. В указанном способе частицы полимера псевдоожижают в первом реакторе или в третьем реакторе, и мелкий порошок, содержащийся в полимерных частицах, улавливают и выдувают посредством десорбции во второй реактор или в четвертый реактор в состоянии быстрого псевдоожижения, мелкий полимерный порошок поступает в циклонный сепаратор из выпускного отверстия второго реактора или четвертого реактора для разделения газа и твердого вещества, и циркулирующий газ возвращают по циркуляционной петле в реактор с теми же условиями реакции; а твердые полимерные частицы поступают в другой кипящий слой с другими условиями реакции. Недостатком указанного способа является то, что эксплуатация усложнена, а количество полимерных частиц, циркулирующих между реакторами с различными реакционными условиями, ограничено захваченным количеством мелкого порошка.

Сущность изобретения

Задача настоящего изобретения заключается в обеспечении нового устройства и способа полимеризации олефинов. В указанном устройстве и способе полимеризации олефинов газ, выходящий из реактораполимеризатора, подвергают конденсации и разделению газа и жидкости, газообразную часть возвращают в реактор с образованием циркуляционной петли, а конденсатная часть может быть периодически введена в реактор-полимеризатор, и указанный конденсат содержит конденсирующий агент и/или сомономер. С одной стороны, посредством выборочного введения конденсата в реактор может быть достигнуто переключение между реакцией гомополимеризации и реакцией сополимеризации или между различными реакциями сополимеризации. С другой стороны, конденсат, выделенный в блоке разделения газа и жидкости, дополнительно установленной в указанном устройстве, имеет высокое содержание инертного конденсирующего агента и/или сомономера, который может легко поглощать большое количество теплоты, выделяющейся в реакции, при введении в реактор.

В соответствии с одним из аспектов настоящего изобретения, представлено устройство для полимеризации олефинов, содержащее:

реактор-полимеризатор для осуществления реакции гомополимеризации и/или сополимеризации олефинов;

конденсирующий блок для конденсации газообразного материала, выходящего из реактора-полимеризатора;

блок разделения газа и жидкости для осуществления разделения газа и жидкости материала, выходящего из конденсирующего блока, с получением газа и конденсата;

резервуары-накопители для приема конденсата, выходящего из блока разделения газа и жидкости; и

блок управления,

в котором

газ из блока разделения газа и жидкости подают в реактор-полимеризатор,

и конденсат из резервуаров-накопителей выборочно подают в реактор-полимеризатор под действием блок управления для достижения переключения между гомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе.

В некоторых предпочтительных вариантах реализации настоящего изобретения количество резервуаров-накопителей равно 2 или более, предпочтительно от 2 до 4, которые, соответственно, используют для хранения конденсата, содержащего различные сомономеры.

В некоторых предпочтительных вариантах реализации настоящего изобретения конденсат в каждом резервуаре-накопителе выборочно подают в реактор-полимеризатор под действием блока управления для достижения переключения между различными реакциями сополимеризации в реакторе-полимеризаторе.

Применение устройства полимеризации олефинов, представленного в настоящем изобретении, может обеспечивать переключение между реакциями гомополимеризации и сополимеризации олефинов с использованием только одного реактора-полимеризатора для получения олефинового полимера, имеющего особые свойства, что обеспечивает экономию стоимости оборудования и площадь, занимаемую оборудованием. Что особенно важно, применение устройства, представленного в настоящем документе, может обеспечивать переключение между различными реакциями сополимеризации олефинов посредством регулирования различных сомономеров в различных резервуарах-накопителях, которые подлежат или не подлежат подаче в реактор-полимеризатор, по необходимости. В то же время жидкие сомономеры, подаваемые в реактор из резервуаров-накопителей, могут поглощать большое количество тепла, образующегося в реакции, которое необходимо своевременно расходовать или отводить во время испарительного выпаривания в реакторе.

В соответствии с устройством, представленным в настоящем изобретении, реактор-полимеризатор предпочтительно представляет собой реактор с псевдоожиженным слоем.

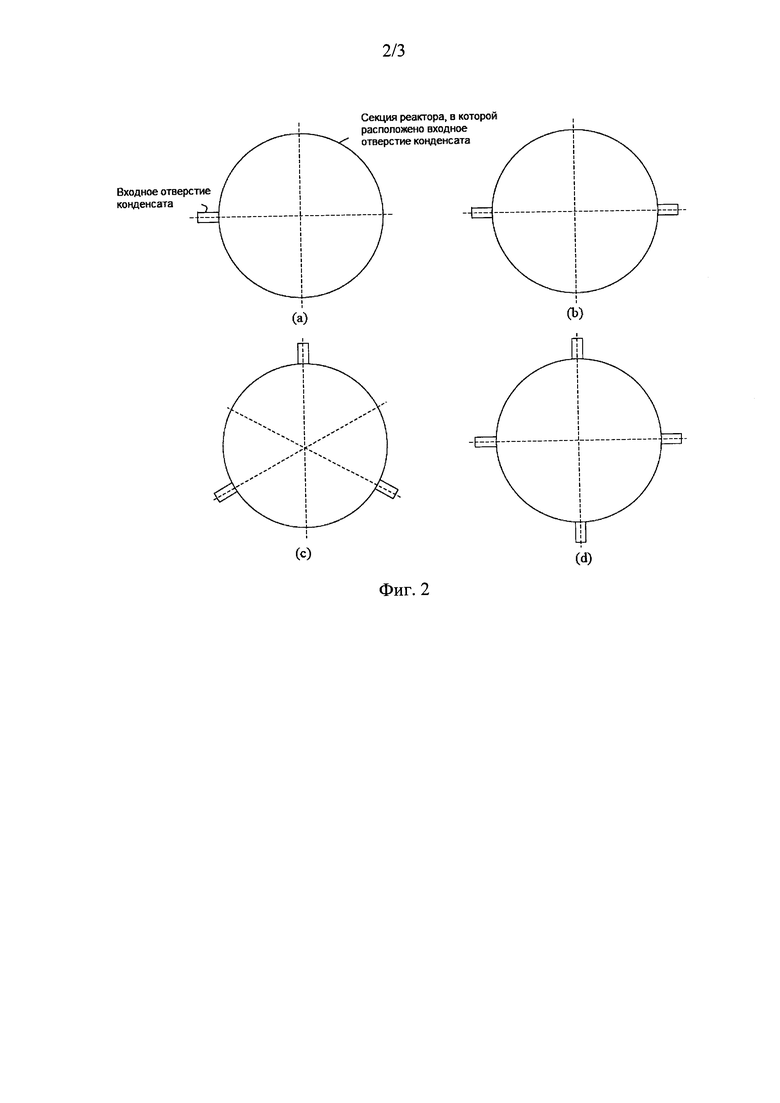

В соответствии с некоторыми предпочтительными вариантами реализации настоящего изобретения, реактор-полимеризатор содержит два или более, предпочтительно от 3 до 6 входных отверстий конденсата для приема конденсата; и любые два из указанных входных отверстий расположены на одном водяном уровне или на разных водяных уровнях. Расположение входных отверстий конденсата может быть показано, например, на фиг. 2 настоящего изобретения (фиг. 2 представляет собой схематическое изображение расположения входных отверстий конденсата над распределительной пластиной реактора полимеризации).

В некоторых вариантах реализации настоящего изобретения блок разделения газа и жидкости представляет собой сепаратор типа буферной емкости или сепаратор циклонного типа.

В некоторых вариантах реализации настоящего изобретения конденсационный блок используют для охлаждения и частичной конденсации газообразного материала; и, например, конденсационный блок может обеспечивать конденсацию газообразного материала, так что содержание конденсата в материале, конденсированном в конденсационном блоке, составляет 5-50 мас. %, предпочтительно 10-30 мас. %. Конденсационный блок предпочтительно представляет собой теплообменник, такой как кожухотрубчатый теплообменник, петлевой теплообменник.

В некоторых вариантах реализации настоящего изобретения указанное устройство дополнительно содержит компрессорный блок, и газообразный материал, выходящий из реактора-полимеризатора, сначала сжимают в компрессорном блоке, а затем подают в конденсационный блок. Компрессорный блок обеспечивает достаточное сжатие газообразного материала для поддержания определенной скорости потоков газообразного материала в трубопроводе.

В некоторых вариантах реализации настоящего изобретения насосы подключены между резервуарами-накопителями и реактором полимеризации.

В некоторых предпочтительных вариантах реализации настоящего изобретения указанное устройство может иметь такое управление, что частота переключения между гомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час.

В некоторых предпочтительных вариантах реализации настоящего изобретения указанное устройство может иметь такое управление, что частота переключения между различными реакциями сополимеризации олефинов в реакторе-полимеризаторе составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час.

В некоторых предпочтительных вариантах реализации настоящего изобретения олефин выбран из этилена и/или α-олефинов, и α-олефины предпочтительно представляют собой α-олефины, содержащие менее 18 атомов углерода.

В некоторых предпочтительных вариантах реализации настоящего изобретения сомономер выбран из бутена, гексена, октена или других олефинов, содержащих менее 18 атомов углерода, предпочтительно α-олефинов.

В некоторых предпочтительных вариантах реализации настоящего изобретения реактор-полимеризатор дополнительно обеспечен входным отверстием катализатора для периодической или непрерывной подачи катализатора.

В некоторых предпочтительных вариантах реализации настоящего изобретения реактор-полимеризатор дополнительно обеспечен выходным отверстием для периодической или непрерывной выгрузки продукта реакции, полиолефина.

В некоторых предпочтительных вариантах реализации настоящего изобретения давление реакции в реакторе-полимеризаторе составляет 0,5-10 МПа, предпочтительно 1,5-5 МПа; и температура реакции составляет 40-150°С, предпочтительно 50-120°С.

В некоторых предпочтительных вариантах реализации настоящего изобретения, в устройстве согласно настоящему изобретению входное отверстие для подачи газообразного реакционного сырья расположено между конденсационным блоком и выходным отверстием для газообразного материала реактора-полимеризатора в циркуляционной петле, более предпочтительно между компрессорный блоком и выходным отверстием для газообразного материала реактора-полимеризатора. Входное отверстие для жидкого реакционного сырья предпочтительно расположено между компрессорным блоком и конденсационным блоком. Такое расположение входных отверстий реакционного сырья является преимущественным для улучшения производительности устройства.

В соответствии с другим аспектом настоящего изобретения, представлен способ полимеризации олефинов, включающий следующие стадии:

1) взаимодействие реакционного сырья, содержащего олефины, в реакторе-полимеризаторе и выгрузка газообразного материала из реактора-полимеризатора;

2) конденсация газообразного материала с последующим разделением газа и по меньшей мере части конденсата (в случае его образования) в блоке разделения газа и жидкости; и

3) циркуляция газа, выделенного в блоке разделения газа и жидкости, в реактор-полимеризатор с образованием циркуляционной петли, и подача конденсата в резервуары-накопители;

при этом

конденсат в резервуарах-накопителях содержит сомономер, и

конденсат находится под управлением для выборочной подачи в реактор-полимеризатор для обеспечения переключения между гомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе.

В некоторых предпочтительных вариантах реализации настоящего изобретения описанный выше способ, представленный в настоящем изобретении, осуществляют в устройстве полимеризации олефинов, как описано выше в соответствии с настоящим изобретением.

Фактически, способ полимеризации олефинов и устройство для полимеризации олефинов, представленные в настоящем изобретении, имеют обоснованную идею изобретения. Адаптируя устройство или способ, представленный в настоящем изобретении, газ, выходящий из реактора-полимеризатора, подвергают конденсации и разделению газа и жидкости, при этом газообразную часть возвращают в реактор с образованием циркуляционной петли, конденсат может быть периодически введен в реактор-полимеризатор для обеспечения переключения между реакцией гомополимеризации и реакцией сополимеризации или между различными реакциями сополимеризации, и в то же время достигается отвод тепла из реактора.

В частности, в соответствии со способом, представленным в настоящем изобретении, реакция полимеризации в реакторе может быть легко переключена между гомополимеризацией и сополимеризацией. При переключении стадии реакции сополимеризации на стадию реакции гомополимеризации газообразное реакционное сырье (которое может содержать небольшое количество жидкости), содержащее олефиновый мономер, подают из положения ниже распределительной пластины реактора-полимеризатора, и приводят в контакт с добавленным катализатором с получением твердофазного полиолефина. Прореагировавший газообразный поток выгружают из реактора и подвергают сжатию, конденсации и разделению газа и жидкости в циркуляционной петле, газообразную часть возвращают в реактор, а жидкую часть хранят в резервуарах-накопителях сомономера в виде резервного конденсата, не возвращая его в реактор. Сомономер, содержащийся в конденсате, представляет собой, например, один из бутена, гексена, октена и подобных высших олефинов, и он может быть использован в качестве сырья для сополимеризации. В зависимости от различных видов содержащихся сомономеров, в различных резервуарах-накопителях хранят различные конденсаты. На стадии реакции гомополимеризации циркулирующий газообразный поток после нескольких кругов циркуляции по существу не содержит сомономера, и в реакторе протекает только реакция гомополимеризации. В то же время, после нескольких кругов циркуляции на стадии реакции гомополимеризации поток из конденсационного блока по существу не содержит конденсата и по существу представляет собой газ, который напрямую возвращают в реактор.

При необходимости переключения стадии реакции гомополимеризации на стадию реакции сополимеризации конденсат, содержащий конденсирующий агент и сомономер, подают из резервуаров-накопителей во входные отверстия конденсата реактора (выше распределительной пластины реактора-полимеризатора), и постепенно испаряют конденсат в реакторе, в результате чего в реакторе образуется область газа-твердого вещества и трехфазная область газа-жидкости-твердого вещества. В трехфазной области газа-жидкости-твердого вещества газообразный реагент и жидкий реагент приводят в контакт с добавленным катализатором с получением твердофазного полиолефина, и газообразный реагент приводят в контакт с добавленным катализатором в области газа-твердого вещества с получением твердофазного полиолефина. Прореагировавший газообразный поток выгружают из реактора и подвергают сжатию, конденсации и разделению газа и жидкости в циркуляционной петле, и часть газа возвращают в реактор. Отделенную жидкость подают в резервуары-накопители сомономера и возвращают в реактор; а невыделенную часть жидкости возвращают в реактор из положения ниже распределительной пластины, вместе с газообразной частью. Полимерный продукт выгружают из реактора периодически или непрерывно, через разгрузочный трубопровод.

Таким образом, упомянутый выше «конденсат (в случае его образования)» известен специалистам в данной области техники, то есть указанный конденсат представляет собой конденсат, который может быть образован после конденсации газообразного материала на ступени гомополимеризации, и конденсат, образующийся после конденсации газообразного материала на ступени сополимеризации. На технологической ступени гомополимеризации поток из конденсационного блока по существу не содержит конденсата после нескольких кругов циркуляции, поскольку введение конденсата из резервуаров-накопителей в реактор остановлено; и за исключением этого (а именно, за исключением случая, когда конденсированный газообразный материал не содержит конденсата на стадии реакции гомополимеризации), весь конденсированный газообразный материал содержит некоторое количество конденсата, и блок разделения газа и жидкости обеспечивает разделение газа и по меньшей мере части конденсата.

Олефиновый полимер, имеющий определенные свойства, может быть получен посредством переключения между реакциями гомополимеризации и сополимеризации и между различными реакциями сополимеризации.

Способ полимеризации олефинов, представленный в настоящем изобретении, может быть использован для гомополимеризации олефинов, двойной сополимеризации, тройной сополимеризации или четверной сополимеризации, или для сополимеризации более высокого порядка.

В некоторых предпочтительных вариантах реализации настоящего изобретения олефин выбран из этилена и/или α-олефинов, таких как один из этилена, бутена, гексена и октена. Среди них α-олефин предпочтительно представляет собой С4-С20 линейный или разветвленный α-олефин, предпочтительно С4-С18 линейный α-олефин, такой как α-бутен, α-гексен или α-октен.

В некоторых предпочтительных вариантах реализации настоящего изобретения сомономер выбран из С2-С20 линейных или разветвленных олефинов, предпочтительно олефинов, содержащих менее 18 атомов углерода, таких как этилен, бутен, гексен или октен, предпочтительно бутен, гексен или октен. Сомономер предпочтительно представляет собой α-олефин, например, предпочтительно выбран из α-бутена, α-гексена и α-октена.

В одном предпочтительном варианте реализации настоящего изобретения олефин представляет собой этилен, и сомономер выбран из бутена, гексена и октена.

Легко понять, что сомономер представляет собой сомономер олефина; следовательно, в представленном выше диапазоне терминов «олефин» и «сомономер» согласно настоящему изобретению «олефин» и «сомономер» не являются одним и тем же олефиновым мономером одновременно.

В предпочтительных вариантах реализации настоящего изобретения количество резервуаров-накопителей равно 2 или более, предпочтительно 2-4, и резервуары-накопители, соответственно, используют для хранения конденсата, содержащего различные сомономеры; и конденсат в каждом резервуаре-накопителе находится под управлением для выборочной подачи в реактор-полимеризатор для обеспечения переключения между гомополимеризацией и сополимеризацией олефинов или между различными реакциями сополимеризации олефинов в реакторе-полимеризаторе.

В некоторых предпочтительных вариантах реализации настоящего изобретения частота переключения между гомополимеризацией и сополимеризацией олефинов составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час, например, предпочтительно 3-6 раз/час.

В некоторых предпочтительных вариантах реализации настоящего изобретения частота переключения между различными реакциями сополимеризации олефинов составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час, например, предпочтительно 3-6 раз/час.

В способе согласно настоящему изобретению может быть достигнуто простое переключение между реакцией сополимеризации и реакцией гомополимеризации или между различными реакциями сополимеризации. Частота переключения в предпочтительном варианте реализации, описанном выше, с одной стороны, предусматривает возможность учета технической осуществимости и обеспечения достаточного времени для расходования сомономера из предыдущей стадии в момент переключения, и, с другой стороны, может быть обеспечено достаточное смешивание полиолефинов, полученных в разных режимах (гомополимеризация

сополимеризация, сополимеризация

сополимеризация, сополимеризация

сополимеризация).

сополимеризация).

Например, в одном предпочтительном варианте реализации настоящего изобретения олефин представляет собой этилен, среднее время пребывания полиэтилена в псевдоожиженном слое составляет примерно 1-3 часа, и частота переключения составляет по меньшей мере 1 раз/час, предпочтительно 3 раза/час или более.

В некоторых предпочтительных вариантах реализации настоящего изобретения время проведения каждой ступени гомополимеризации составляет 3-60 минут, предпочтительно 8-20 минут; и время проведения каждой ступени сополимеризации составляет 5-60 минут, предпочтительно 8-20 минут. В пределах вышеуказанного диапазона может быть обеспечена промышленная осуществимость, и молекулярные цепи полученных полиолефинов могут иметь хорошее состояние распределения мономера, следовательно, может быть получен полимерный продукт со стабильными свойствами.

В некоторых предпочтительных вариантах реализации настоящего изобретения время осуществления реакции гомополимеризации составляет по меньшей мере 18 минут, если сомономер представляет собой бутен. В данном варианте реализации гомополимерный мономер предпочтительно представляет собой этилен.

В некоторых предпочтительных вариантах реализации настоящего изобретения время осуществления реакции гомополимеризации составляет по меньшей мере 6 минут, если сомономер представляет собой гексен. В данном варианте реализации гомополимерный мономер предпочтительно представляет собой этилен.

В некоторых предпочтительных вариантах реализации настоящего изобретения время осуществления реакции гомополимеризации составляет по меньшей мере 3 минуты, если сомономер представляет собой октен или другие олефины с более высокой молекулярной массой. В данном варианте реализации гомополимерный мономер предпочтительно представляет собой этилен.

В соответствии с настоящим изобретением, «стадия гомополимеризации» или «стадия реакции гомополимеризации» следует понимать как стадия, на которой конденсат из резервуаров-накопителей не подают в реактор. «Стадия сополимеризации» или «стадия реакции сополимеризации» можно понимать как стадия, на которой конденсат из резервуаров-накопителей подают в реактор.

В некоторых предпочтительных вариантах реализации настоящего изобретения, на стадии реакции сополимеризации содержание конденсата в потоке, образующемся в результате конденсации газообразного материала, составляет 5-50 мас. %, предпочтительно 10-30 мас. % от массы потока. Указанный поток, как правило, представляет собой смесь газа и жидкости.

В некоторых предпочтительных вариантах реализации настоящего изобретения в блоке разделения газа и жидкости выделяют 30-100 мас. %, предпочтительно 60-100 мас. % от общего конденсата, поступающего в блок разделения газа и жидкости. Указанную часть конденсата подают через входное отверстие конденсата, расположенное над распределительной пластиной реактора. В таком случае невыделенный конденсат возвращается в реактор вместе с газом.

Предпочтительно, падение давления газа в циркулирующем потоке, проходящем через блок разделения газа и жидкости, составляет 1500-6500 Па.

В настоящем изобретении используемый катализатор может представлять собой обычный катализатор, такой как катализатор Циглера-Натта, катализатор на основе хрома, металлоценовый катализатор и катализатор на основе постпереходных металлов, а также их комплексы.

В некоторых предпочтительных вариантах реализации настоящего изобретения в указанном способе, до или во время реакции полимеризации в реактор и/или в циркуляционную петлю подают по меньшей мере один совместный катализатор, полимерный мономер, антистатический агент, агент передачи цепи, модификатор молекулярной массы, конденсирующий агент и инертный газ.

Совместный катализатор представляет собой совместный катализатор, обычно используемый при полимеризации олефинов, такой как алкилалюминий, алкоксид алюминия и т.п., предпочтительно по меньшей мере один из следующих: модифицированный алюминоксан, монохлордиэтилалюминий, монохлордиизобутилалюминий, сесквиоэтилалюминий, диизобутилалюминий, дихлормоноэтилалюминий, триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий, моногидродиэтилалюминий и моногидродиизобутилалюминий, предпочтительно триэтилалюминий и триизобутилалюминий.

Полимерный мономер может быть выбран в зависимости от целевого продукта и может быть таким же или отличным от олефина или сомономера, например, может быть выбран из одного или более олефиновых мономеров, таких как этилен, бутен, гексен и октен.

Антистатический агент представляет собой обычный антистатический агент, например, выбранный из одного или более из дистеарата алюминия, этоксилированных аминов, сополимеров полисульфона, полимерных полиаминов, жирорастворимых сульфоновых кислот и т.п. В вариантах реализации, описанных в настоящем изобретении, при использовании антистатического агента подходящий антистатический агент следует тщательно выбирать во избежание введения отравляющих материалов в реактор, используя минимальное количество антистатического агента для регулирования электростатического заряда в реакторе в пределах требуемого диапазона.

Агент передачи цепи представляет собой обычный агент передачи цепи, включая водород и алкилметалл, предпочтительно водород.

Инертный газ представляет собой традиционно используемый инертный газ, такой как азот.

Модификатор молекулярной массы представляет собой традиционно используемый модификатор молекулярной массы.

В некоторых предпочтительных вариантах реализации настоящего изобретения конденсирующий агент выбран из по меньшей мере одного из С4-С7 насыщенных линейных или разветвленных алканов и С4-С7 циклоалканов; предпочтительно из по меньшей мере одного из н-пентана, изо-пентана, гексана и гептана; наиболее предпочтительно из изо-пентана и/или гексана.

В настоящем изобретении конденсат может представлять собой либо сомономер (например, гексен, гептен, октен или т.п.), либо насыщенный алкан (конденсирующий агент), который не участвует в реакции, и обычно представляет собой С4-С7 алкан. При использовании в качестве инертного конденсата, молекулярная масса циклопентана равна молекулярной массе изопентана, но скрытое тепло его испарения выше, чем у изопентана, на 25%, и, следовательно, выход продукта за один проход в единицу времени может быть увеличен на 25% в случае использования такого же количества инертного конденсата. В настоящем изобретении предпочтителен изопентан.

В настоящем изобретении циркулирующий газ сжимают и охлаждают в процессе конденсации с получением части жидкого потока, и часть жидкого потока возвращают в реактор через резервуары-накопители и насос, а часть жидкого потока может быть возвращена в реактор с газовым потоком. Поскольку при испарении жидкого потока может происходить поглощение большого количества тепла, то теплопроводность псевдоожиженного слоя реакции улучшена, что улучшает выход продукта реактора за один проход в единицу времени.

В одном из предпочтительных вариантов реализации настоящего изобретения реакционное давление в реакции на стадии 1) составляет 0,5-10 МПа, предпочтительно 1,5-5 МПа, более предпочтительно 2,0-3,5 МПа; температура реакции составляет 40-150°С, предпочтительно 50-120°С, более предпочтительно 75-100°С.

В соответствии со способом, представленным в настоящем изобретении, газообразное реакционное сырье предпочтительно подают в реакционную систему из положения между конденсационным блоком и отверстием выгрузки газообразного материала реактора-полимеризатора в циркуляционной петле, более предпочтительно, из положения между компрессорным блоком и отверстием выгрузки газообразного материала реактора-полимеризатора. Жидкое реакционное сырье предпочтительно подают из положения между компрессорным блоком и конденсационным блоком. Предпочтительный режим введения реакционного сырья может обеспечивать увеличение производительности реакционной системы.

По сравнению с известным уровнем техники, настоящее изобретение имеет, но не ограничивается ими, следующие преимущества:

1) посредством выборочного введения в реактор конденсата, содержащего конденсирующий агент и сомономер, обеспечивают поочередную гомополимеризацию и сополимеризацию олефинов с получением продукта, обладающего превосходными механическими свойствами и технологичностью;

2) периодический получаемый в системе конденсат не только обеспечивает сополимер для осуществления реакции сополимеризации, но и служит для поглощения тепла в реакторе, поэтому тепло, образующееся в реакции, может быть своевременно отведено;

3) количество конденсата, поступающего из положения ниже распределительной пластины, в псевдоожиженный слой, является небольшим во избежание явления накопления жидкости в нижней части псевдоожиженного слоя;

4) тип сомономера и количество сомономерного конденсата, подаваемого в реактор, может быть изменено в соответствии с различными требованиями к продукту, поэтому увеличена технологическая гибкость и достигнута высокая прикладная ценность процесса;

5) устройство и способ согласно настоящему изобретению могут обеспечивать достижение более высокой производительности.

Краткое описание графических материалов

Графические материалы, которые предназначены для обеспечения более полного понимания настоящего изобретения и обеспечивают часть данного описания, являются иллюстрацией настоящего изобретения вместе с примерами настоящего изобретения, и их не следует толковать как ограничение настоящего изобретения.

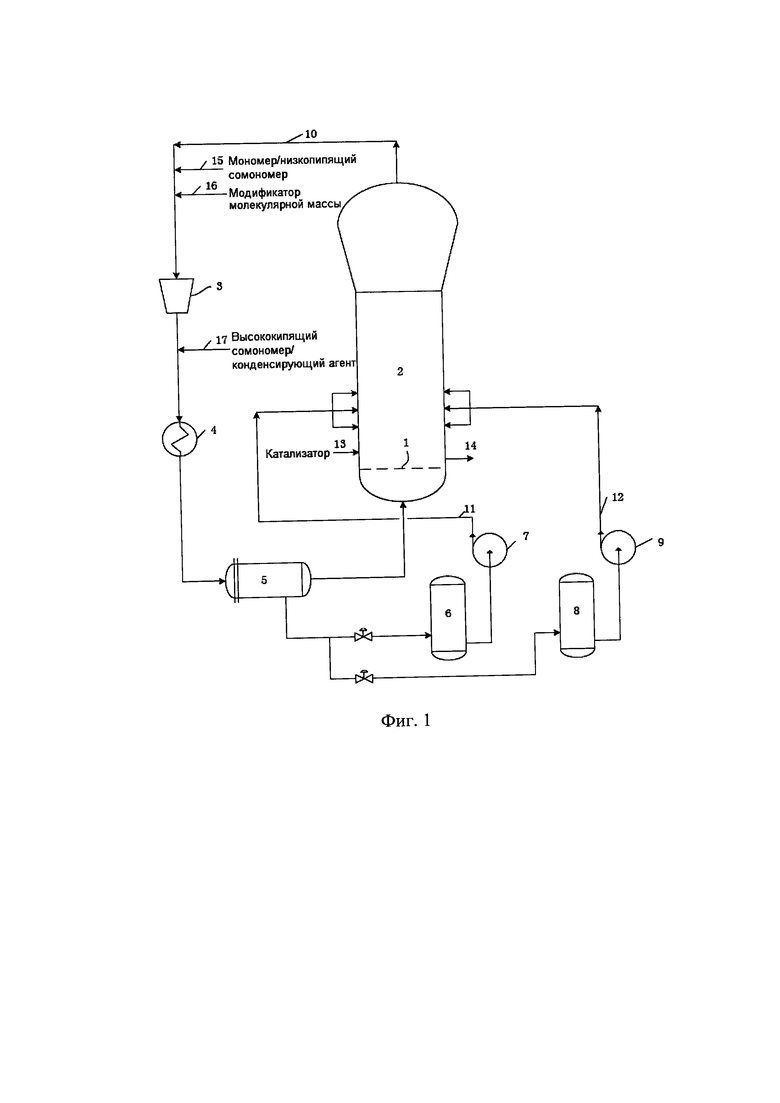

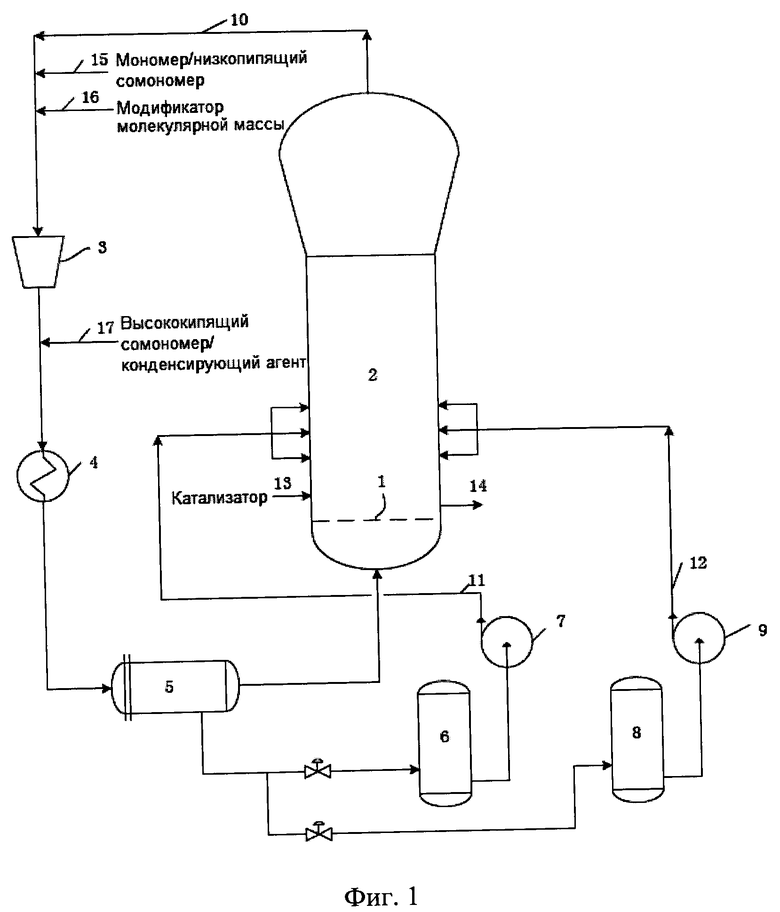

На фиг. 1 показано устройство для полимеризации олефинов и упрощенная технологическая блок-схема в одном конкретном варианте реализации настоящего изобретения.

На фиг. 2 представлено схематическое изображение, демонстрирующее расположение входных отверстий конденсата над распределительной пластиной полимеризации в одном конкретном варианте реализации настоящего изобретения, и на фиг. 2 (а), (b), (с) и (d) показаны состояния, в которых находятся входные отверстия конденсата 1, 2, 3 и 4, соответственно.

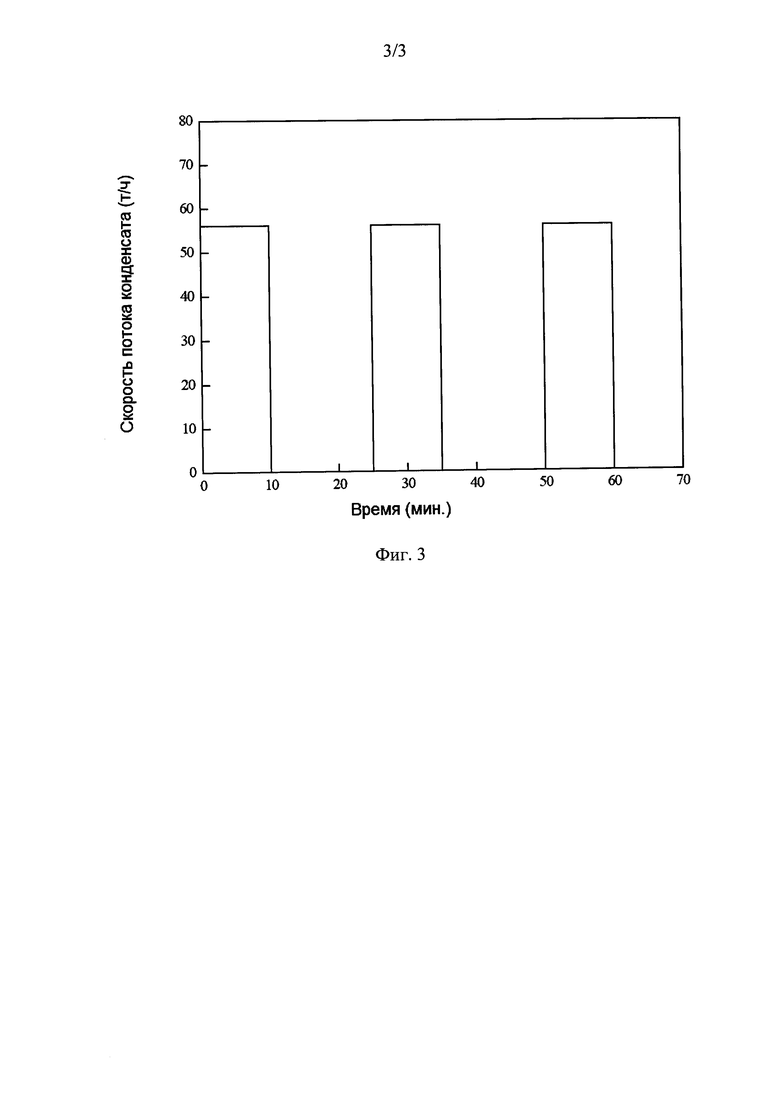

На фиг. 3 представлено изменение количества жидкости, подаваемой через входные отверстия конденсата, в зависимости от времени, в соответствии с примером 4, описанным в настоящем документе.

Конкретные варианты реализации изобретения

Варианты реализации настоящего изобретения подробно описаны далее со ссылкой на графические материалы и примеры, а также способы применения технических решений согласно настоящему изобретению для решения технических проблем, и достижение технических эффектов может быть вполне понятно и реализуемо. Следует отметить, что различные примеры настоящего изобретения и различные признаки, указанные в примерах, могут быть объединены друг с другом, при условии отсутствия противоречий между ними, и полученные технические решения входят в границы объема настоящего изобретения.

Конкретные параметры качества полиолефиновых продуктов в представленных примерах определены следующим способом.

(1) Показатель текучести расплава (MFR): показатель текучести расплава измеряли в соответствии с условиями, указанными в GB/T 19466.3-2004 (190°С, нагрузка 2,16 кг), и обычно записывали как MI2.16.

(2) Плотность: измеряли в соответствии с методом, указанным в GB/T 1033.2-2010.

(3) Предел текучести при растяжении: измеряли в машинном направлении (MD) и поперечном направлении (TD) в соответствии с ASTM D882.

(4) Удлинение при разрыве: удлинение при разрыве измеряли в соответствии с методом, описанным в GB/T 6344-2008.

(5) Ударная вязкость при свободном падении стрелы: ударную вязкость при свободном падении стрелы измеряли в соответствии с методом А, описанным в GB/T 9639.1-2008.

(6) Плотность: измеряли в соответствии с методом, указанным в GB/T 2410-2008.

На фиг. 1 показано устройство для полимеризации олефинов и упрощенная технологическая блок-схема согласно одному из конкретных вариантов реализации настоящего изобретения. Представленное устройство для полимеризации олефинов содержит следующие компоненты:

реактор 2 с псевдоожиженным слоем для реакции гомополимеризации и реакции сополимеризации, в котором расположена распределительная пластина 1;

трубопровод 10 циркуляции газа для циркуляции газообразного материала из выходного отверстия реактора 2 в газофазную область распределения реактора 2;

компрессорный блок 3 для сжатия материала в циркуляционном трубопроводе 10;

теплообменник 4 для охлаждения материала в циркуляционном трубопроводе 10;

блок 5 разделения газа и жидкости;

первый резервуар-накопитель 6 и второй резервуар-накопитель 8 (иллюстративные) для хранения конденсата;

жидкостные трубопроводы 11 и 12 (иллюстративные) для подачи конденсирующего агента в реактор 2;

первый питающий насос 7 и второй питающий насос 9 (иллюстративные) для подачи конденсата в реактор 2;

трубопровод 13 для подачи катализатора полимеризации в реактор 2;

трубопровод 14 для выгрузки твердого полиолефина из реактора 2;

жидкостные трубопроводы 15 и 16 (иллюстративные) для подачи газообразного материала в реактор 2; и

жидкостный трубопровод 17 (иллюстративный) для подачи сомономера с высокой температурой кипения и конденсирующего агента в реактор 2.

В данном случае циркулирующий газообразный поток после реакции выходит из верхней части реактора 2 с псевдоожиженным слоем, поступает в трубопровод 10 циркулирующего газа и проходит через компрессорный блок 3 и теплообменник 4, а частично конденсированный циркулирующий поток, выходящий из теплообменника 4, поступает в блок 5 разделения газа и жидкости, жидкий материал в блоке 5 разделения газа и жидкости частично или полностью выделен и поступает в первый резервуар-накопитель 6 и во второй резервуар-накопитель 8, а невыделенный жидкий материал поступает в газофазную область распределения реактора 2 вместе с циркулирующим потоком, завершая один круг циркуляции.

На стадии реакции гомополимеризации конденсат в первом резервуаре-накопителе 6 и во втором резервуаре-накопителе 8 не подают в реактор 2 с псевдоожиженным слоем; на стадии реакции сополимеризации конденсат из первого резервуара-накопителя 6 и второго резервуара-накопителя 8 подают в положение над распределительной пластиной 1 реактора 2 с псевдоожиженным слоем из жидкостного трубопровода 11 и 12 с помощью первого питающего насоса 7 и второго питающего насоса 9, соответственно. В данном случае первый резервуар-накопитель 6 и второй резервуар-накопитель 8 могут содержать конденсат, содержащий различные основные сомономеры; и, конечно, они могут содержать также одинаковый конденсат. Конденсат в одном или более резервуарах-накопителях может быть под управлением управляющего устройства (не показано) для введения, при необходимости, в реактор 2.

Свежий реакционный сырьевой газ, необходимый для реакции, подают в трубопровод 10 циркуляции газа по трубопроводу 15, модификатор молекулярной массы или подобный агент может быть введен в трубопровод 10 циркуляции газа по трубопроводу 16, сомономер с высокой температурой кипения и конденсирующий агент могут быть введены в трубопровод 10 циркуляции газа по трубопроводу 17, катализатор периодически или непрерывно подают в реактор 2 по трубопроводу 13, а твердофазный полимер, образующийся в реакции полимеризации, периодически или непрерывно выгружают по трубопроводу 14 и подают на следующую стадию для дальнейшей переработки.

По меньшей мере одна, предпочтительно 3-6 точек подачи жидкости, т.е. входных отверстий конденсата, расположены в аксиальных и радиальных направлениях реактора. На фиг. 2 показано распределение точек подачи жидкости в радиальном направлении реактора. На фиг. 2 (a)-(d) показаны состояния, в которых точки введения жидкости 1-4 расположены в плоскости, соответственно. В процессе реакции сополимеризации конденсат из первого резервуара-накопителя 6 и второго резервуара-накопителя 8 непрерывно подают в реактор 2 через точки подачи жидкости с помощью первого питающего насоса 7 и второго питающего насоса 9.

Пример 1

Линейный полиэтилен низкой плотности (LLDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1. Использовали каталитическую систему Циглера-Натта (Z-N), температуру реакции полимеризации 88°С, давление 2,1 МПа и поверхностную скорость в реакторе 0,61 м/с.

При переключении реакции сополимеризации на реакцию гомополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, бутен, инертные С4 и изопентан, давление составляло 2,1 МПа, а температура 90°С. После нескольких циркуляций циркулирующего газа поток циркулирующего газа из теплообменника 4 не содержал конденсата, и плотность газовой фазы составляла 28,0 кг/м3; двухфазную реакцию между газом и твердым веществом проводили в реакторе с псевдоожиженным слоем, и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердых полиолефинов.

При переключении реакции гомополимеризации на реакцию сополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, бутен, инертные С4 и изопентан. Поток циркулирующего газа из теплообменника 4 содержал 15 мас. % конденсата, конденсат содержал изопентан и α-бутен и имел плотность 593 кг/м3. При пропускании через внешний разделитель 5 газа и жидкости, 80 мас. % общего конденсата в потоке циркулирующего газа поступало в первый резервуар-накопитель 6, а конденсат, не поступивший в первый резервуар-накопитель, поступал в реактор 2 вместе с потоком циркулирующего газа. Конденсат с высоким содержанием сомономера в первом резервуаре-накопителе 6 подавали в псевдоожиженный слой через первый питающий насос 7 для реакции сополимеризации.

Вышеупомянутые реакции сополимеризации и гомополимеризации повторно переключали со скоростью 3 раза/час. Выход продукта системы за один проход в единицу времени составлял 135 кг/м3⋅ч; и производственная мощность была увеличена на 50% по сравнению со стандартный газофазным процессом.

Плотность линейного полиэтилена низкой плотности, полученного в соответствии с данным примером, составляла 0,9210 г/см3, показатель текучести расплава составлял 0,78 г/10 мин., предел текучести при растяжении составлял до 11,6 МПа, удлинение при разрыве составляло 765%, мутность составляла 11,7%, и масса ударного повреждения при свободном падении стрелы составляла 114 г.

Пример 2

Линейный полиэтилен низкой плотности (LLDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1, используя способ ступенчатой реакции полимеризации. Использовали каталитическую систему Z-N, температуру реакции полимеризации 87°С, давление 2,1 МПа и поверхностную скорость в реакторе 0,72 м/с.

При переключении реакции сомополимеризации на реакцию гополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, изопентан и гексен, давление составляло 2,1 МПа, и температура 87°С. После нескольких циркуляций циркулирующего газа поток циркулирующего газа из теплообменника 4 не содержал конденсата, и скорость газовой фазы составляла 28,8 кг/м3; двухфазную реакцию между газом и твердым веществом осуществляли в реакторе с псевдоожиженным слоем и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердофазного полимера.

При переключении реакции гомополимеризации на реакцию сополимеризации циркулирующий газ в трубопроводе содержал водород, азот, метан, этан, этилен, изопентан и гексен, поток циркулирующего газа из теплообменника 4 содержал 30 мас. % конденсата, конденсат содержал изопентан и α-гексен, плотность составляла 601 кг/м3 и плотность газовой фазы составляла 29,1 кг/м3. После разделения и обогащения в разделителе 5 газа и жидкости конденсат, поступающий во второй резервуар-накопитель 8, может содержать до 50 мас. % от общего конденсата в потоке циркулирующего газа, и его подают в псевдоожиженный слой через три входных отверстия конденсата, расположенных на разной высоте над распределительной пластиной, через второй питающий насос 9. В указанном процессе давление второго питающего насоса 9 составляло 3,5 МПа, а скорость, с которой жидкофазный материал подавали в реактор 2 с псевдоожиженным слоем, составляла 60 т/ч. Конденсат распыляли и закачивали в псевдоожиженный слой через форсунки.

Вышеупомянутые реакции сополимеризации и гомополимеризации повторно переключали со скоростью 5 раз/час. Выход продукта системы за один проход в единицу времени составлял 151 кг/м3⋅ч; и производственная мощность была увеличена на 68% по сравнению со стандартный газофазным процессом.

Плотность линейного полиэтилена низкой плотности, полученного в соответствии с данным примером, составляла 0,9175 г/см3, показатель текучести расплава составлял 1,9 г/10 мин., предел текучести при растяжении составлял до 9,9 МПа, удлинение при разрыве составляло 670%, мутность составляла 17,9%, и масса ударного повреждения при свободном падении стрелы составляла 142 г.

Пример 3

Линейный полиэтилен низкой плотности (LLDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1, используя способ ступенчатой реакции полимеризации. Использовали каталитическую систему Z-N, температуру реакции полимеризации 85°С, давление 2,3 МПа и поверхностную скорость в реакторе 0,70 м/с.

При переключении реакции сомополимеризации на реакцию гополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, гексен, гексан и т.п., давление составляло 2,3 МПа, и температура 86°С. После нескольких циркуляций циркулирующего газа поток циркулирующего газа из теплообменника 4 не содержал конденсата, и скорость газовой фазы составляла 29,1 кг/м3; двухфазную реакцию между газом и твердым веществом осуществляли в реакторе с псевдоожиженным слоем и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердофазного полимера.

При переключении реакции гомополимеризации на реакцию сополимеризации поток циркулирующего газа из теплообменника 4 содержал 10 мас. % конденсата, и конденсат содержал гексен и гексан, плотность составляла 618,7 кг/м3, и плотность газовой фазы составляла 30,0 кг/м3. После разделения и обогащения в разделителе 5 газа и жидкости конденсат, поступающий во второй резервуар-накопитель 8, может содержать до 65 мас. % от общего конденсата в потоке циркулирующего газа, и его подавали в реактор в трех положениях подачи жидкости, расположенных на одном уровне, через второй питающий насос 9. Распределение трех точек подачи жидкости показано на фиг. 2 (с). Скорость потока подаваемого жидкого материала составляла 26 т/ч, температура составляла 52°С, и давление составляло 3,6 МПа. Конденсат распыляли и закачивали в реактор через форсунки.

Вышеупомянутые реакции сополимеризации и гомополимеризации повторно переключали со скоростью 6 раз/час. Выход продукта реактора с псевдоожиженным слоем за один проход в единицу времени составлял 140 кг/м3⋅ч; и производственная мощность была увеличена на 56% по сравнению со стандартный газофазным процессом.

Плотность линейного полиэтилена низкой плотности, полученного в соответствии с данным примером, составляла 0,9218 г/см3, показатель текучести расплава составлял 0,95 г/10 мин., предел текучести при растяжении составлял до 11,7 МПа, удлинение при разрыве составляло 635%, мутность составляла 13,0%, и масса ударного повреждения при свободном падении стрелы составляла 168 г.

Пример 4

Линейный полиэтилен низкой плотности (LLDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1, используя способ ступенчатой реакции полимеризации. Использовали каталитическую систему Z-N, температуру реакции полимеризации 85°С, давление 2,5 МПа и поверхностную скорость в реакторе 0,67 м/с.

При переключении реакции сомополимеризации на реакцию гополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, изопентан, гексен и т.п., давление составляло 2,5 МПа, и температура 86°С. После нескольких циркуляций циркулирующего газа поток циркулирующего газа из теплообменника 4 не содержал конденсата, и скорость газовой фазы составляла 28,9 кг/м3; двухфазную реакцию между газом и твердым веществом осуществляли в реакторе с псевдоожиженным слоем и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердофазного полимера.

При переключении реакции гомополимеризации на реакцию сополимеризации поток циркулирующего газа из теплообменника 4 содержал 28 мас. % конденсата, жидкая фаза представляла собой изопентан и гексен, плотность составляла 620,4 кг/м3, и плотность газовой фазы составляла 31,2 кг/м3. После разделения и обогащения в разделителе 5 газа и жидкости конденсат, поступающий во второй резервуар-накопитель 8, может содержать до 70 мас. % от общего конденсата в потоке циркулирующего газа, и его подавали в реактор в четырех положений подачи жидкости, расположенных на одном уровне на боковой стенке реактора, через второй питающий насос 9. Распределение четырех точек подачи жидкости показано на фиг. 2 (d). Скорость потока подаваемого жидкого материала составляла 56 т/ч, и давление составляло 3,9 МПа. В точках подачи жидкости конденсат распыляли и закачивали в реактор через форсунки.

Вышеупомянутые реакции сополимеризации и гомополимеризации повторно переключали со скоростью 4 раза/час. Выход продукта реактора с псевдоожиженным слоем за один проход в единицу времени составлял 165 кг/м3⋅ч; и производственная мощность была увеличена на 83%.

Плотность линейного полиэтилена низкой плотности, полученного в соответствии с примером 4, составляла 0,9119 г/см3, показатель текучести расплава составлял 0,87 г/10 мин., предел текучести при растяжении составлял до 8,4 МПа, удлинение при разрыве составляло 864%, мутность составляла 10,3%, и масса ударного повреждения при свободном падении стрелы составляла 149 г.

На фиг. 3 представлено схематическое изображение, демонстрирующее изменение количества жидкости, закачанной через боковую стенку реактора, в зависимости от времени, в данном примере. Как показано на фиг. 3, время сополимеризации составляло 10 минут, а время гомополимеризации составляло 15 минут. Следует отметить, что в данном примере эффективность разделения разделителя 5 газа и жидкости составляла 70 мас. %, т.е. после прохождения смешанного потока газа и жидкости, вышедшего из теплообменника 4, через разделитель 5 газа и жидкости, конденсат, доля которого составляла 70 мас. % относительно конденсата в потоке циркулирующего газа, поступал во второй резервуар-накопитель 8 и поступал в реактор 2 в точках подачи жидкости на боковой стенке через второй питающий насос 9.

В данном примере жидкость подавали через боковую стенку реактора, поэтому было предотвращено накопление жидкости на распределительной пластине, количество введенного в реактор конденсата может быть увеличено, и может быть улучшен выход продукта за один проход в единицу времени; и, помимо этого, в реакторе образуется множество низкотемпературных областей/областей с высоким содержанием сомономера, а также высокотемпературных областей, поэтому могут быть получены продукты с широким молекулярно-массовым распределением.

Пример 5

Линейный полиэтилен низкой плотности (LLDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1, используя способ ступенчатой реакции полимеризации. Использовали каталитическую систему Z-N, температуру реакции полимеризации 80°С, давление 2,3 МПа и поверхностную скорость в реакторе 0,67 м/с.

При переключении реакции сомополимеризации на реакцию гополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, бутен, инертные С4, небольшое количество изопентана, небольшое количество гексена и т.п., давление составляло 2,3 МПа, и температура 80°С. После нескольких циркуляций циркулирующего газа поток циркулирующего газа из теплообменника 4 не содержал конденсата; и двухфазную реакцию между газом и твердым веществом осуществляли в реакторе с псевдоожиженным слоем и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердофазного полимера.

При переключении реакции гомополимеризации на реакцию сополимеризации поток циркулирующего газа из теплообменника 4 содержал 9 мас. % конденсата, жидкая фаза представляла собой бутен и изопентан, плотность составляла 580 кг/м3, и плотность газовой фазы составляла 30,9 кг/м3. После разделения и обогащения в разделителе 5 газа и жидкости конденсат, поступающий в первый резервуар-накопитель 6, может содержать до 65 мас. % от общего конденсата в потоке циркулирующего газа, и его подавали в реактор в точках подачи жидкости, показанных на фиг. 2(b), через первый питающий насос 7. Скорость потока жидкого материала, подаваемого через боковую стенку, составляла 22 т/ч, и давление составляло 3,7 МПа.

При переключении реакции гомополимеризации на реакцию сополимеризации поток циркулирующего газа из теплообменника 4 содержал 22 мас. % конденсата, жидкая фаза представляла собой изопентан и гексен, плотность составляла 616,8 кг/м3, и плотность газовой фазы составляла 28,3 кг/м3. После разделения и обогащения в разделителе 5 газа и жидкости конденсат, поступающий во второй резервуар-накопитель 8, может содержать до 65 мас. % от общего конденсата в потоке циркулирующего газа, и его подавали в реактор в четырех положениях подачи жидкости, расположенных на одном уровне, через второй питающий насос 9. Распределение четырех точек подачи жидкости показано на фиг. 2 (d). Скорость потока жидкого материала, подаваемого через боковую стенку, составляла 60 т/ч, и давление составляло 3,9 МПа. В точках подачи жидкости конденсат распыляли и закачивали в реактор через форсунки.

Вышеупомянутые реакции сополимеризации и гомополимеризации повторно переключали со скоростью 7 раз/час. Выход продукта реактора с псевдоожиженным слоем за один проход в единицу времени составлял 130 кг/м3⋅ч; и производственная мощность была увеличена на 44%.

Плотность линейного полиэтилена низкой плотности, полученного в соответствии с примером 5, составляла 0,9150 г/см3, показатель текучести расплава составлял 0,91 г/10 мин., предел текучести при растяжении составлял до 8,6 МПа, удлинение при разрыве составляло 870%, мутность составляла 10,7%, и масса ударного повреждения при свободном падении стрелы составляла 210 г.

Пример 6

Полиэтилен средней плотности (MDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1, используя способ ступенчатой реакции полимеризации. Использовали каталитическую систему Z-N, температуру реакции полимеризации 91°С, давление 2,1 МПа и поверхностную скорость в реакторе 0,65 м/с.

При переключении реакции сомополимеризации на реакцию гополимеризации циркулирующий газ в трубопроводе 10 содержал водород, азот, метан, этан, этилен, небольшое количество изопентана, небольшое количество гексена и т.п., давление составляло 2,3 МПа, и температура 91°С. После нескольких циркуляций циркулирующего газа поток циркулирующего газа из теплообменника 4 не содержал конденсата; и двухфазную реакцию между газом и твердым веществом осуществляли в реакторе с псевдоожиженным слоем и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердофазного полимера. В данном примере продолжительность каждой стадии реакции гомополимеризации составляла примерно 8 минут.

При переключении реакции гомополимеризации на реакцию сополимеризации этилена и гексена поток циркулирующего газа из теплообменника 4 содержал 26 мас. % конденсата, жидкая фаза представляла собой изопентан и гексен, плотность составляла 604,4 кг/м3, и плотность газовой фазы составляла 28,6 кг/м3. После разделения и обогащения в разделителе 5 газа и жидкости конденсат, поступающий во второй резервуар-накопитель 8, может содержать до 70 мас. % от общего конденсата в потоке циркулирующего газа, и его подавали в реактор в четырех положениях подачи жидкости, два из которых были расположены на одном уровне, через второй питающий насос 9. Распределение четырех точек подачи жидкости показано на фиг. 2 (d). Скорость потока жидкого материала, подаваемого через боковую стенку, составляла 65 т/ч, и давление составляло 38 МПа. В точках подачи жидкости конденсат распыляли и закачивали в реактор через форсунки. В данном примере продолжительность каждой стадии реакции гомополимеризации составляла примерно 12 минут.

Вышеупомянутые реакции сополимеризации и гомополимеризации повторно переключали со скоростью 5 раз/час. Выход продукта реактора с псевдоожиженным слоем за один проход в единицу времени составлял 145 кг/м3⋅ч; и производственная мощность была увеличена на 60%.

Плотность полиэтилена средней плотности, полученного в соответствии с примером 6, составляла 0,9300 г/см3, показатель текучести расплава составлял 0,34 г/10 мин., предел текучести при растяжении составлял до 20,5 МПа, удлинение при разрыве составляло 592%, мутность составляла 17%, и масса ударного повреждения при свободном падении стрелы составляла 75 г.

Пример 7

Полиэтилен высокой плотности (HDPE) получали в устройстве реактора-полимеризатора с псевдоожиженным слоем, показанном на фиг. 1, используя способ ступенчатой реакции полимеризации. Использовали каталитическую систему Z-N, температуру реакции полимеризации 100°С, давление 2,1 МПа и поверхностную скорость в реакторе 0,63 м/с. В производственном процессе реакция гомополимеризации была доминирующей в реакторе с псевдоожиженным слоем, поток циркулирующего газа в трубопроводе 10 содержал водород, азот, метан, этан, этилен, изопентан, небольшое количество бутена и т.п., давление составляло 2,1 МПа, и температура составляла 100°С. Поток циркулирующего газа на выходе из теплообменника 4 не содержал конденсата; и двухфазную реакцию между газом и твердым веществом осуществляли в реакторе с псевдоожиженным слоем и приводили этилен в контакт с непрерывно добавляемым катализатором с получением твердофазного полимера. Плотность полиэтилена высокой плотности, полученного в соответствии с примером 7, составляла 0,9485 г/см3, показатель текучести расплава составлял 1,1 г/10 мин., предел текучести при растяжении составлял 21 МПа, удлинение при разрыве составляло 500%, мутность составляла 21%, и масса ударного повреждения при свободном падении стрелы составляла 65 г.

По результатам представленных выше примеров можно сделать вывод, что устройство для полимеризации олефинов и способ полимеризации олефинов, представленные в настоящем изобретении, могут обеспечивать получение полиолефиновых продуктов, обладающих превосходными механическими свойствами и превосходной технологичностью, и они имеют широкую сферу применения и высокую прикладную ценность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2020 |

|

RU2809919C2 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2829910C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2017 |

|

RU2673552C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743991C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2006 |

|

RU2394842C2 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

Изобретение относится к технической области полимеризации олефинов, в частности к устройству для полимеризации олефинов и к способу полимеризации олефинов для получения полиолефинов. Устройство включает реактор-полимеризатор для осуществления реакции гомополимеризации и/или сополимеризации олефинов, конденсационный блок для конденсации газообразного материала, выходящего из реактора-полимеризатора, блок разделения газа и жидкости для осуществления разделения газа и жидкости на материале из конденсирующего блока с получением газа и конденсата, резервуары-накопители для приема конденсата, выходящего из блока разделения газа и жидкости, и блок управления, под действием которого газ из блока разделения газа и жидкости подают в реактор-полимеризатор и конденсат из резервуаров-накопителей выборочно подают в реактор-полимеризатор для достижения переключения между гиомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе. Изобретение обеспечивает получение полиолефиновых продуктов, обладающих превосходными механическими свойствами и превосходной технологичностью и имеющих широкую сферу применения и высокую прикладную ценность. 2 н. и 21 з.п. ф-лы, 3 ил., 7 пр.

1. Устройство для полимеризации олефинов, включающее:

реактор-полимеризатор для осуществления реакции гомополимеризации и/или сополимеризации олефинов;

конденсационный блок для конденсации газообразного материала, выходящего из реактора-полимеризатора;

блок разделения газа и жидкости для осуществления разделения газа и жидкости на материале из конденсирующего блока с получением газа и конденсата;

резервуары-накопители для приема конденсата, выходящего из блока разделения газа и жидкости; и

блок управления,

в котором

газ из блока разделения газа и жидкости подают в реактор-полимеризатор, и

конденсат из резервуаров-накопителей выборочно подают в реактор-полимеризатор под действием блока управления для достижения переключения между гомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе.

2. Устройство по п. 1, отличающееся тем, что количество резервуаров-накопителей составляет 2 или более, предпочтительно от 2 до 4, и резервуары-накопители, соответственно, используют для хранения конденсата, содержащего различные сомономеры.

3. Устройство по п. 2, отличающееся тем, что конденсат в каждом резервуаре-накопителе выборочно подают в реактор-полимеризатор под действием блока управления для достижения переключения между различными реакциями сополимеризации в реакторе-полимеризаторе.

4. Устройство по любому из пп. 1-3, отличающееся тем, что реактор-полимеризатор представляет собой реактор с псевдоожиженным слоем.

5. Устройство по любому из пп. 1-4, отличающееся тем, что реактор-полимеризатор содержит два или более, предпочтительно от 3 до 6 входных отверстий конденсата для приема конденсата; любые два из указанных входных отверстий расположены на одном водяном уровне или на разных водяных уровнях.

6. Устройство по любому из пп. 1-5, отличающееся тем, что блок разделения газа и жидкости представляет собой сепаратор типа буферной емкости или сепаратор циклонного типа.

7. Устройство по любому из пп. 1-6, отличающееся тем, что указанное устройство дополнительно содержит компрессорный блок, и газообразный материал, выходящий из реактора-полимеризатора, сначала сжимают в компрессорном блоке, а затем подают в конденсирующий блок.

8. Устройство по любому из пп. 1-7, отличающееся тем, что между резервуарами-накопителями и реактором-полимеризатором подключены насосы.

9. Устройство по любому из пп. 2-8, отличающееся тем, что указанное устройство может иметь такое управление, что частота переключения между гомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час.

10. Устройство по любому из пп. 2-9, отличающееся тем, что указанное устройство может иметь такое управление, что частота переключения между различными реакциями сополимеризации олефинов в реакторе-полимеризаторе составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час.

11. Способ полимеризации олефинов, включающий следующие стадии:

1) приведение во взаимодействие реакционного сырья, содержащего олефины, в реакторе-полимеризаторе и выгрузку газообразного материала из реактора-полимеризатора;

2) конденсацию газообразного материала с последующим разделением газа и по меньшей мере части конденсата в блоке разделения газа и жидкости; и

3) циркуляцию газа, выделенного в блоке разделения газа и жидкости, в реактор-полимеризатор с образованием циркуляционной петли, и подачу конденсата в резервуары-накопители;

при этом

конденсат в резервуарах-накопителях содержит сомономер, и

конденсатом управляют для обеспечения его выборочной подачи в реактор-полимеризатор для обеспечения переключения между гомополимеризацией и сополимеризацией олефинов в реакторе-полимеризаторе.

12. Способ по п. 11, отличающийся тем, что указанный способ реализуют в устройстве по любому из пп. 1-10.

13. Способ по п. 11 или 12, отличающийся тем, что олефин выбран из этилена и/или α-олефинов; сомономер выбран из олефинов, содержащих менее 18 атомов углерода, предпочтительно выбран из бутена, гексена и октена.

14. Способ по любому из пп. 11-13, отличающийся тем, что количество резервуаров-накопителей составляет 2 или более, предпочтительно от 2 до 4, которые, соответственно, используют для хранения конденсата, содержащего различные сомономеры; и

конденсатом в каждом резервуаре-накопителе управляют для обеспечения выборочной подачи в реактор-полимеризатор для обеспечения переключения между гомополимеризацией и сополимеризацией олефинов или между различными реакциями сополимеризации олефинов в реакторе-полимеризаторе.

15. Способ по любому из пп. 11-14, отличающийся тем, что частота переключения между гомополимеризацией и сополимеризацией олефинов составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час.

16. Способ по п. 14 или 15, отличающийся тем, что частота переключения между различными реакциями сополимеризации олефинов составляет по меньшей мере 1 раз/час, предпочтительно более или ровно 3 раза/час.

17. Способ по любому из пп. 11-16, отличающийся тем, что время проведения каждой стадии гомополимеризации составляет 3-60 минут, предпочтительно 8-20 минут; время проведения каждой стадии сополимеризации составляет 5-60 минут, предпочтительно 8-20 минут.

18. Способ по п. 17, отличающийся тем, что когда сомономер представляет собой бутен, то время проведения реакции гомополимеризации составляет по меньшей мере 18 минут; когда сомономер представляет собой гексен, то время проведения реакции гомополимеризации составляет по меньшей мере 6 минут; когда сомономер представляет собой октен или другие олефины с более высокой молекулярной массой, то время проведения реакции гомополимеризации составляет по меньшей мере 3 минуты.

19. Способ по любому из пп. 11-18, отличающийся тем, что на стадии реакции сополимеризации содержание конденсата в потоке, образующемся в результате конденсации газообразного материала, составляет 5-50 мас. %, предпочтительно 10-30 мас. % относительно массы потока.

20. Способ по любому из пп. 11-19, отличающийся тем, что в блоке разделения газа и жидкости разделяют 30-100 мас. %, предпочтительно 60-100 мас. % всего конденсата, поступающего в блок разделения газа и жидкости.

21. Способ по любому из пп. 11-20, отличающийся тем, что в процессе полимеризации в указанном способе в реактор и/или циркуляционную петлю подают по меньшей мере один из сокатализатора, полимерного мономера, антистатического агента, агента передачи цепи, модификатора молекулярной массы, конденсирующего агента и инертного газа.

22. Способ по п. 21, отличающийся тем, что конденсирующий агент выбран из по меньшей мере одного из C4-C7 насыщенных линейных или разветвленных алканов и C4-C7 циклоалканов; предпочтительно из по меньшей мере одного из н-пентана, изо-пентана, гексана и гептана; наиболее предпочтительно из изо-пентана и/или гексана.

23. Способ по любому из пп. 11-22, отличающийся тем, что реакционное давление в реакции на стадии 1) составляет 0,5-10 МПа, предпочтительно 1,5-5 МПа; и температура реакции составляет 40-150°С, предпочтительно 50-120°С.

| US 6218484 B1, 17.04.2001 | |||

| УПРАВЛЕНИЕ РЕАКТОРОМ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2507556C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2144042C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2019-10-02—Публикация

2015-12-09—Подача