Область техники, к которой относится изобретение

Изобретение относится к инструментам, используемым при отделочных работах, в частности, к инструментам для окончательной обработки оштукатуренных поверхностей, в частности, к шлифовальному устройству (E04F21/16, E04F21/00).

Уровень техники

Из уровня техники известна ТЕРКА ШЛИФОВАЛЬНАЯ (RU147212U1, опубл. 27.10.2014), выполненная в виде ручки и прикрепленной к ней плоской прямоугольной рабочей части, представляющей собой абразивный материал, торцы которой закрыты полиуретановым корпусом, отличающаяся тем, что плоская прямоугольная рабочая часть, выполненная из абразивного материала, выполнена с ручкой, как одно целое.

Также из уровня техники известен Шлифовальный блок с мультипылеотводом Betacord, (https://www.vseinstrumenti.ru/product/shlifovalnyj-blok-s-multipyleotvodom-70h400-mm-1-sht-betacord-653-7040-1093137/#characteristics) в котором плоский абразив в виде наждачной бумаги с многочисленной перфорацией закреплен на прямоугольной подошве с помощью «липучки» (Velсro), торцы подошвы представляют собой торцы пластмассового корпуса.

Наиболее близким по технической сущности является Инструмент для шлифования и/или зачистки (PL229966B1, опубл. 28.09.2018.), в котором корпус представляет собой ферму в форме прямоугольника и прикрепленную к его верхней стороне рукоятку, и рабочую часть, при этом рабочая часть представляет собой прямоугольную металлическую пластину с многочисленными зубьями, торцы которой открыты.

Недостатком данных аналогов и прототипа является то, что при работах в местах с ограниченным доступом, например, в районе внутреннего угла пересечения стен или при отделке откосов оконного/дверного проема, при движении инструмента по плоскости отделываемой стены, примыкающей к углу, боковая часть инструмента или его рабочей поверхности трется о поверхность другой прилегающей стены, оставляя на ней потертости, шероховатости или царапины. Таким образом, для того, чтобы избежать повреждений примыкающей поверхности при обработке углов приходится избегать приближения инструмента к углу обрабатываемой поверхности, в результате чего качество шлифовки непосредственно самого угла отличается от качества шлифовки остальной плоскости стены в худшую сторону.

Раскрытие сущности изобретения

Задачей изобретения является создание шлифовального устройства, обеспечивающего повышение качества обработки поверхности внутренних углов, с минимизацией повреждений, наносимых торцом абразивного инструмента, прилегающим поверхностям стены.

Заявленное изобретение обеспечивает достижение следующих технических результатов:

а) уменьшение силы трения скольжения торца абразивного инструмента

б) уменьшение повреждений, наносимых торцом абразивного инструмента при шлифовке в углах и/или откосов оконного или дверного проемов, вызванных трением торца абразивного инструмента.

Данный технический результат достигается за счет того, что шлифовальное устройство, содержит жесткую абразивную пластину в форме прямоугольного параллелепипеда, к первой плоскости которого прикреплен абразивный материал, а к другой плоскости, противоположной первой, разъемно присоединено жесткое основание, причем торцы абразивной пластины покрыты гладким полимерным слоем.

В частности, полимерный слой образован полиуретановым, эпоксидным или акриловым однокомпонентным праймером.

В частности, абразивная пластина содержит подложку, на которую приклеен абразивный материал, причем подложка выполнена из ХДФ, оргалита или металла, а основание выполнено из ХДФ, оргалита, металла или дерева.

В частности, в качестве абразивного материала используется наждачная бумага или алмазная крошка.

В частности, в абразивной пластине и в основании выполнены несколько сквозных прорезей, по форме, размеру и расположению соответствующих друг другу.

В частности, разъемное соединение выполнено с возможностью непосредственного контакта между абразивной пластиной и основанием по всей плоскости.

В частности, основание содержит штифты, выполненные с возможностью вмещения в ответные глухие отверстия на абразивной пластине.

В частности, в качестве штифтов использованы неодимовые магниты, а на дно глухих отверстий на абразивной пластине размещены металлические пластины.

В частности, вдоль одного края абразивного слоя размещена полоса неабразивного материала, находящаяся в одной плоскости с абразивным слоем.

В частности, полоса неабразивного материала размещена по периметру абразивного слоя.

В частности, взаимное расположение штифтов на основании и ответных глухих отверстий на абразивной пластине обеспечивает возможность одновременного крепления двух одинаковых абразивных пластин к одному основанию.

В частности, расстояние между центрами глухих отверстий на абразивной пластине по вертикали и горизонтали составляет половину длины соответствующей стороны пластины.

Краткое описание чертежей:

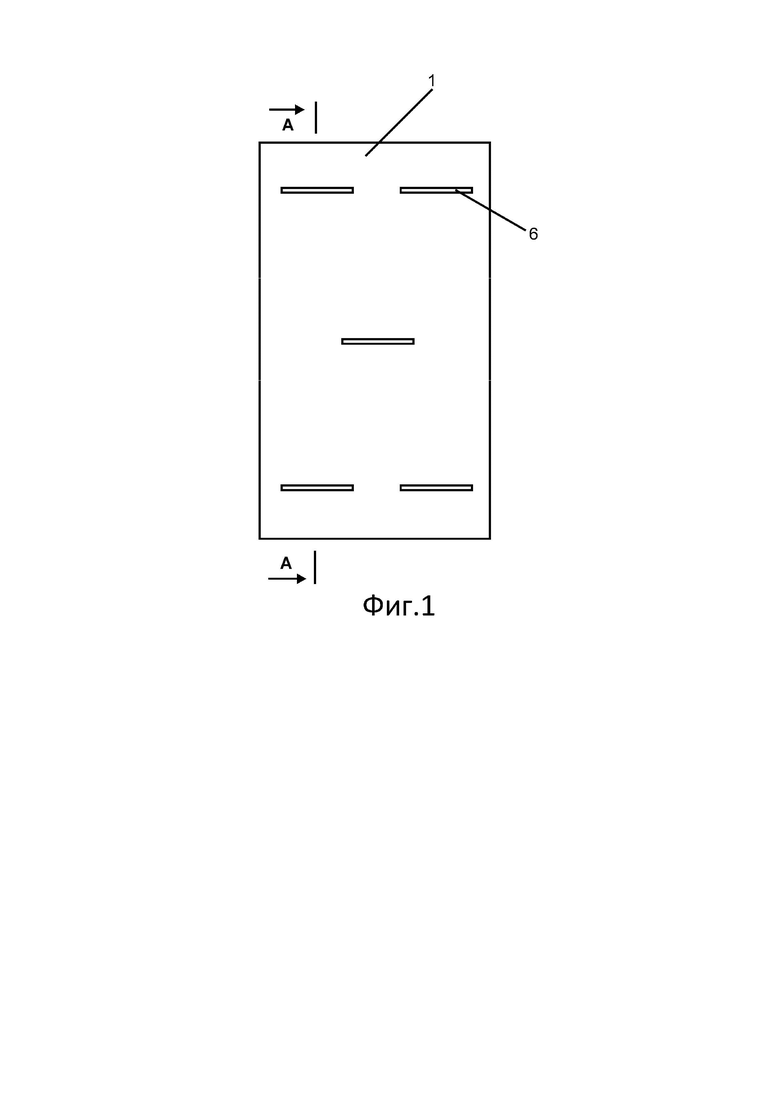

На Фиг.1 представлен вид рабочей плоскости абразивной пластины заявленного шлифовального устройства.

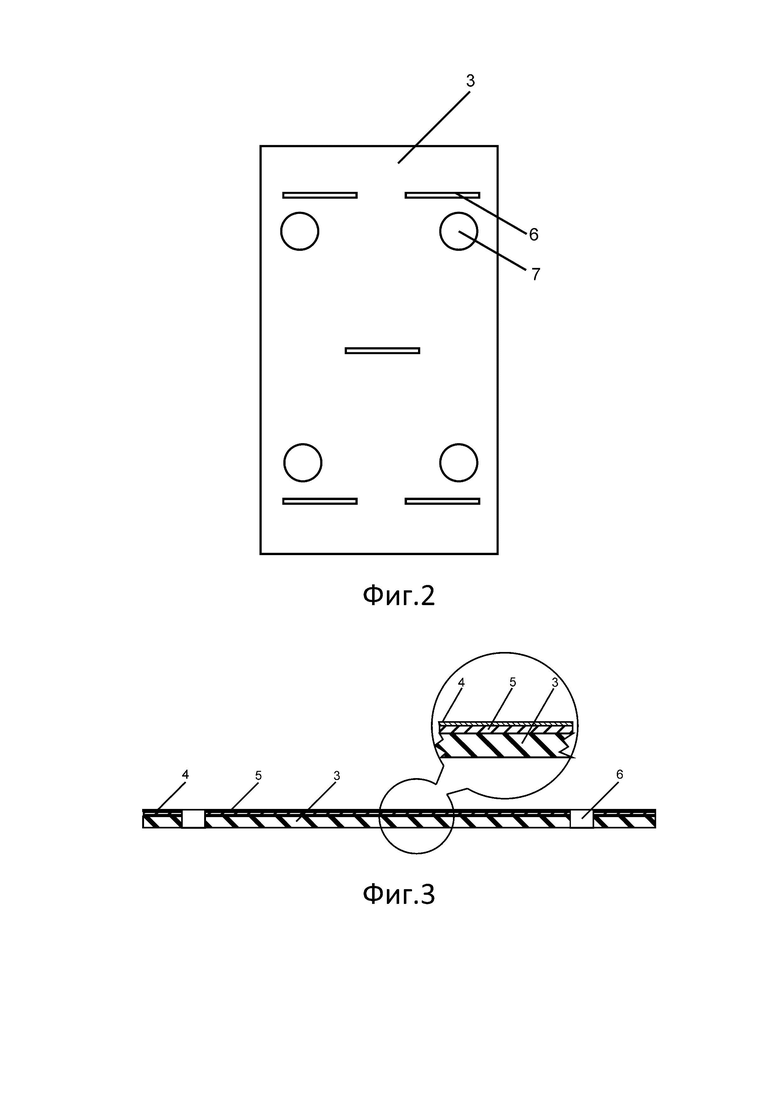

На Фиг.2 представлен вид абразивной пластины заявленного шлифовального устройства с обратной стороны.

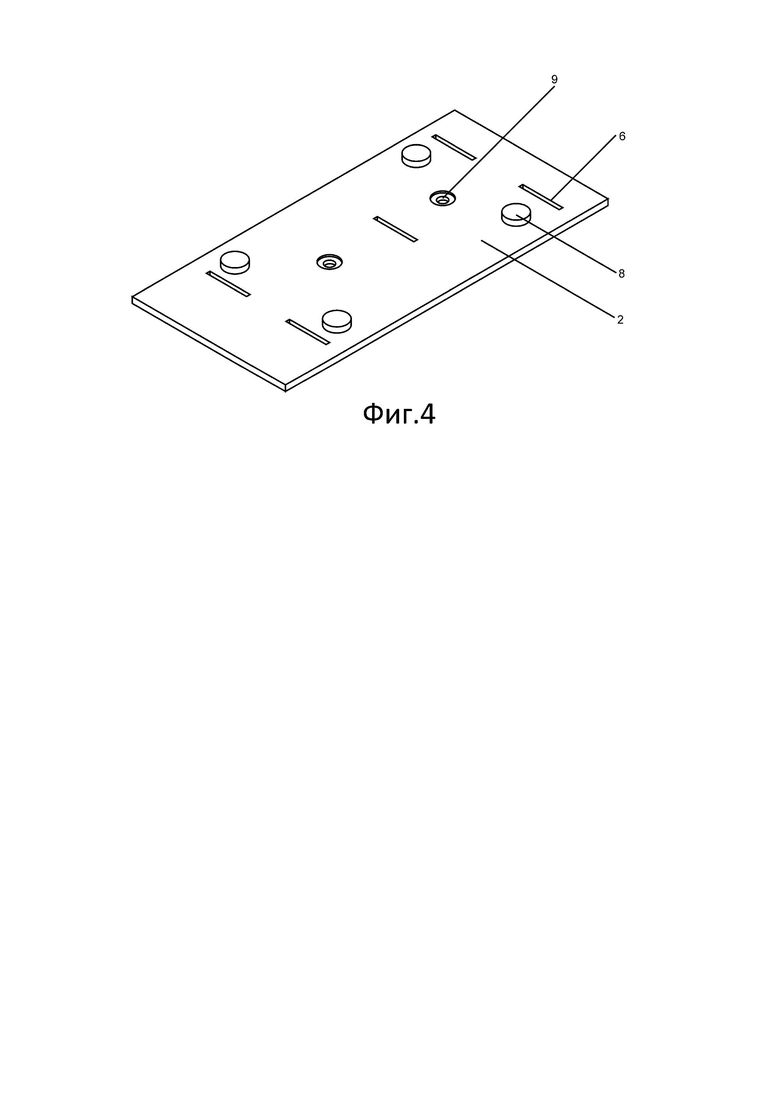

На Фиг.3 представлена абразивная пластина заявленного шлифовального устройства в разрезе А-А.

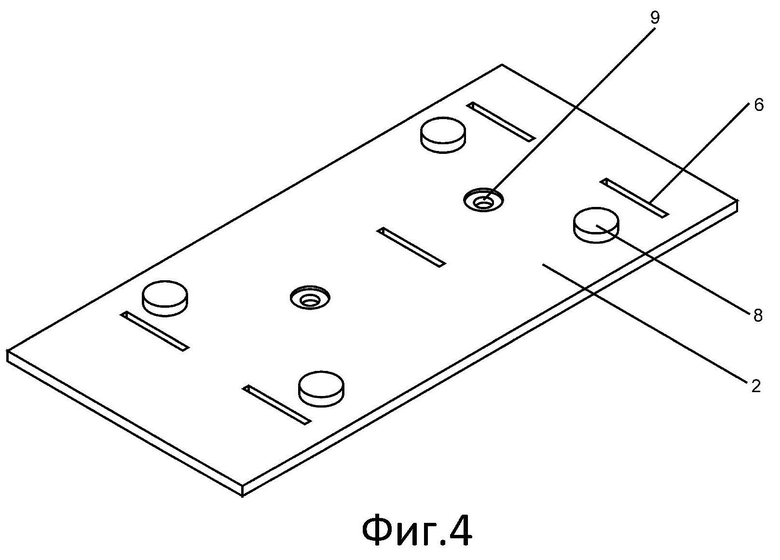

На Фиг.4 представлено основание заявленного шлифовального устройства для крепления абразивной пластины.

На фигурах обозначены: 1 – абразивная пластина; 2 – основание; 3 – подложка; 4 – абразивный материал; 5 – клеевой слой; 6 – прорези; 7 – выборка под штифты; 8 – штифты; 9 – отверстия для крепления.

Осуществление изобретения

Шлифовальное устройство включает в себя абразивную пластину 1 (Фиг.1) и основание 2 для крепления абразивной пластины (Фиг.4).

Абразивная пластина 1 содержит жёсткую подложку 3 (Фиг.3), толщиной 5 – 7 мм, в зависимости от материала, в форме прямоугольного параллелепипеда, выполненную из листового материала, например, ХДФ, оргалита или металла, на одну (рабочую) плоскость которой нанесен клеевой слой 5, например, эпоксидный или полиэфирный компаунд толщиной не более 1.0 мм, и смонтирован абразивный материал 4, например, наждачная бумага соответствующей задачам зернистости. В опциональном варианте исполнения клеевой слой 5 и абразивный материал 4 расположены на обеих плоскостях абразивной пластины 1, причем абразивные материалы 4 на разных плоскостях имеют разную зернистость (на фигурах не показано) для обеспечения возможности быстрого перехода от более грубой к более тонкой степени шлифовки.

Под термином «жесткая подложка» в данном случае понимается пластина, величина прогиба которой под рабочей нагрузкой, то есть при шлифовке поверхности шлифовальным инструментом вручную, не превышает 1/5 её толщины (Вольмир А. С. «Гибкие пластинки и оболочки.» — Москва: «Государственное издательство технико-теоретической литературы», 1956, с.15).

Для достижения максимальной степени прилегания абразивного материала 4 к подложке 3 и для выравнивания частиц абразива в одной плоскости, абразивный материал 4 приклеен к подложке 3 под прессом, в качестве контактной поверхности которого использовано закаленное стекло. Жесткость пластины на изгиб и выравнивание абразива в плоскости обеспечивает высокую эффективность шлифовки, поскольку абразивная пластина срезает только выступы, и уменьшает необходимое для шлифовки усилие за счет уменьшения площади контакта между поверхностью стены и абразивом, по сравнению с распространенными вариантами, в которых абразивный материал располагается на мягкой подложке или закреплен с помощью липучки «Велкро» или аналогичной, за счет прогиба которых шлифующая поверхность «облегает» неровности стены, увеличивая площадь контакта и, соответственно, сопротивление скольжению.

В опциональном варианте осуществления вдоль длинного края рабочей стороны абразивной пластины 1 приклеена полоса абразивного материала 4, перевернутая абразивной стороной вниз (на фигурах не показана), или полоса неабразивного материала так, чтобы находиться в одной плоскости с абразивным материалом, что обеспечивает дополнительную защиту шлифуемой поверхности от царапин, наносимых боковым ребром рабочей стороны абразивной пластины 1 при невозможности приложения равномерного усилия по всей плоскости пластины, например, для плотного приложения абразивной пластины 1 к внутреннему углу. В варианте для труднодоступных мест (узкости, щели) такие полосы могут располагаться по всему периметру абразивной пластины 1.

В абразивной пластине 1 выполнены несколько сквозных прорезей 6 для отвода частиц, образующихся при шлифовке, из зоны контакта абразивного материала 4 со стеной, что обеспечивает более точную шлифовку, препятствует засорению абразивной поверхности и уменьшает риск неконтролируемого проскальзывания устройства с возможным повреждением прилегающей плоскости стены торцом абразивной пластины 1.

Торцы абразивной пластины 1 покрыты гладким полимерным слоем, для чего обработаны праймером, например, полиуретановым, эпоксидным или акриловым однокомпонентным праймером, который обладает высокой адгезией, проникающей способностью и укрывистостью, за счет чего равномерно и надежно покрывает всю поверхность торца абразивной пластины 1, а, высыхая, образует на поверхности торца сплошной тонкий твердый глянцевый слой, служащий для уменьшения шероховатости торцов, уменьшения трения скольжения поверхности торцов, а, следовательно, уменьшения вероятности появления царапин на прилегающей стороне стены при шлифовании внутренних углов, а также защищающий клеевой слой 5 от влаги во избежание отслаивания или коробления абразивного материала 4, что может ухудшить качество обработки поверхности.

Под «гладкой» в данном случае понимается поверхность, показатель шероховатости Ra которой (в определениях ГОСТ 2789-73) составляет не более 0,2 (определялся путем визуального сравнения с эталонными образцами по ГОСТ 9378-93 «Полирование ПП»)

С обратной, противоположной рабочей, стороны абразивной пластины 1 (Фиг.2) путем фрезерования, вырезания или сверления выполнены глухие отверстия - выборки 7 под штифты (в варианте изготовления на дно выборок 7 под штифты путем приклеивания помещены металлические пластины, на фигурах не показаны).

Основание 2 для крепления абразивной пластины 1, выполнено из материала плотностью не менее 400 кг/м3, например, ХДФ, оргалита, металла или дерева, в котором выполнены сквозные прорези 6, соответствующие по положению, форме и размеру соответствующим прорезям 6 на абразивной пластине 1, и смонтированы штифты 8 из дерева, металла или ПВХ (в показанном примере осуществления в качестве штифтов 8 используются неодимовые магниты), с диаметром, соответствующим диаметру выборок 7 под штифты на абразивной пластине 1 и размещенные таким образом, что при наложении абразивной пластины 1 на основание 2 штифты 8 входят в соответствующие выборки 7 под штифты, обеспечивая плотное прилегание абразивной пластины 1 к основанию 2 по всей плоскости, что обеспечивает возможность быстрого снятия или установки абразивной пластины 1 на основание 2 для замены отработавшей абразивной поверхности, необходимости смены зернистости абразивного материала 4 или при транспортировке. Также такой способ крепления позволяет снять абразивную пластину 1 с основания 2 и использовать отдельно в тех местах, доступ в которые затруднен (щели, узкости), или в местах, непосредственно примыкающих к внутреннему углу, для более точного позиционирования.

Вместе с этим, взаимное расположение штифтов 8 и выборок 7 под них обеспечивает возможность одновременного крепления двух одинаковых абразивных пластин 1 на одном основании 2 встык за счет того, что расстояние между центрами выборок 7 под штифты на абразивной пластине 1 по горизонтали и по вертикали составляет половину длины соответствующей стороны пластины: два штифта 8 вставляются в выборки 7 одной пластины, а два других – в выборки 7 второй пластины, что позволяет вдвое увеличить площадь шлифуемой за один проход поверхности, что существенно повышает производительность и уменьшает вероятность излишней шлифовки небольших отдельных участков поверхности за счет единой обработки большей площади.

В показанном примере осуществления в основании 2 выполнены сквозные отверстия 9 для крепления ручки. Для обработки труднодоступных мест абразивная пластина 1 используется без размещения на основании 2.

Шлифовальное устройство используют следующим образом:

Выбирают абразивную пластину 1, на которой смонтирован абразивный материал 4, например, наждачная бумага требуемой для текущей задачи зернистости.

Накладывают абразивную пластину 1 обратной стороной на основание 2 так, чтобы выборки 7 под штифты на обратной стороне абразивной пластины 1 совместились со штифтами 8, расположенными на основании 2, и прикладывают усилие, достаточное для того, чтобы штифты 8 вошли в выборки 7 до обеспечения плотного прилегания абразивной пластины 1 к основанию 2 по всей плоскости. В варианте исполнения, где в качестве штифтов 8 используются неодимовые магниты, а в выборки 7 помещены металлические пластины, совмещают выборки 7 со штифтами 8 до примагничивания.

Берут получившееся устройство за ручку (на фигурах не показана), закрепленную на основании 2 саморезами или винтами через сквозные отверстия 9, или, в случаях работы в условиях стесненного пространства, непосредственно за основание 2, выполняющее, практически, функции ручки для абразивной пластины 1, поскольку его удобно обхватывать пальцами и, при приложении усилия, направленного вдоль плоскости стены, снижается риск соскальзывания руки с устройства, прикладывают шлифовальное устройство к обрабатываемой поверхности и начинают совершать возвратно-поступательные движения вверх-вниз и вправо-влево по плоскости стены с приложением необходимого усилия, периодически чередуя их с движениями «восьмеркой», снимая, таким образом, тонкий слой покрытия и выравнивая его поверхность, при этом удаляемые частицы покрытия свободно ссыпаются через прорези 6, не забивая абразивную поверхность и не создавая дополнительного слоя между абразивной и обрабатываемой поверхностью, вследствие чего обработка может происходить неравномерно.

При приближении к внутреннему углу пересечения стен или других обрабатываемых поверхностей, прикладывают абразивную пластину торцом к прилегающей поверхности и совершают возвратно-поступательные движения вверх-вниз вплоть до достижения необходимой степени обработки, при этом обработанный праймером торец абразивной пластины свободно скользит по прилегающей поверхности, не оставляя следов или царапин.

При необходимости работы в местах, в которых нет возможности приложения усилия к центру абразивной пластины 1, выбирают абразивную пластину, вдоль длинного края или по периметру которой приклеена полоса неабразивного материала (или материала, наклеенного абразивной стороной вниз) в одной плоскости с абразивным слоем, избегая таким образом возможных повреждений поверхности краем абразивной пластины за счет неравномерного приложения усилия. При работе в труднодоступных местах такие абразивные пластины могут использоваться без размещения на основании 2 за счет своей жесткости.

При необходимости обработки больших плоских участков поверхности выбирают две одинаковых абразивных пластины 1 и прикрепляют их к одному основанию 2, совмещая их встык в вертикальном или горизонтальном направлении, что обеспечивается за счет того, что расстояние между центрами выборок 7 под штифты на абразивной пластине 1 по горизонтали и по вертикали составляет половину длины соответствующей стороны пластины: два штифта 8 вставляются в выборки 7 одной пластины, а два других – в выборки 7 второй пластины, что позволяет вдвое увеличить площадь шлифуемой за один проход поверхности.

Технический результат изобретения, в частности, - уменьшение силы трения скольжения торца абразивного инструмента - достигается за счет обработки торцов абразивной пластины праймером, обеспечивающим образование гладкой ровной поверхности. В свою очередь, это позволяет уменьшить повреждения прилегающих поверхностей, наносимых торцом абразивного инструмента при шлифовке в углах и/или откосов оконного или дверного проемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной абразивный инструмент для заточки режущих кромок | 2015 |

|

RU2607392C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| ПЛОСКОШЛИФОВАЛЬНАЯ МАШИНА | 2010 |

|

RU2457931C1 |

| Ручное шлифовальное устройство | 2024 |

|

RU2829753C1 |

| Способ изготовления зеркала, оптически совмещенного с картиной | 2016 |

|

RU2641497C1 |

| ДЕРЖАТЕЛЬ НАЖДАЧНОЙ БУМАГИ | 2003 |

|

RU2254978C1 |

| СПОСОБ СКАЛЫВАНИЯ ОПТОВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2439628C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| КРУГ ШЛИФОВАЛЬНЫЙ ЛЕПЕСТКОВЫЙ | 2020 |

|

RU2751388C1 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С НАКЛОННОЙ БОКОВОЙ СТЕНКОЙ | 2009 |

|

RU2522355C2 |

Изобретение относится к инструментам, используемым при отделочных работах, в частности к инструментам для окончательной обработки оштукатуренных поверхностей, в частности к шлифовальному устройству. Техническим результатом является уменьшение силы трения скольжения торца абразивного инструмента и уменьшение повреждений, наносимых торцом абразивного инструмента при шлифовке в углах и/или откосов оконного или дверного проемов, вызванных трением торца абразивного инструмента. Технический результат достигаются тем, что шлифовальное устройство содержит жесткую абразивную пластину в форме прямоугольного параллелепипеда, к первой плоскости которого прикреплен абразивный материал, а к другой плоскости, противоположной первой, разъемно присоединено жесткое основание, причем торцы абразивной пластины покрыты гладким полимерным слоем. 11 з.п. ф-лы, 4 ил.

1. Шлифовальное устройство, содержащее жесткую абразивную пластину в форме прямоугольного параллелепипеда, к первой плоскости которого прикреплен абразивный материал, а к другой плоскости, противоположной первой, разъемно присоединено жесткое основание, причем торцы абразивной пластины покрыты гладким полимерным слоем.

2. Устройство по п.1, в котором полимерный слой образован полиуретановым, эпоксидным или акриловым однокомпонентным праймером.

3. Устройство по п.1, в котором абразивная пластина содержит подложку, на которую приклеен абразивный материал, причем подложка выполнена из ХДФ, оргалита или металла, а основание выполнено из ХДФ, оргалита, металла или дерева.

4. Устройство по п.3, в котором в качестве абразивного материала используется наждачная бумага или алмазная крошка.

5. Устройство по п.1, в котором в абразивной пластине и в основании выполнены несколько сквозных прорезей, по форме, размеру и расположению соответствующих друг другу.

6. Устройство по п.1, в котором разъемное соединение выполнено с возможностью непосредственного контакта между абразивной пластиной и основанием по всей плоскости.

7. Устройство по п.1, в котором основание содержит штифты, выполненные с возможностью вмещения в ответные глухие отверстия, выполненные в абразивной пластине.

8. Устройство по п.7, в котором в качестве штифтов использованы неодимовые магниты, а на дне глухих отверстий в абразивной пластине размещены металлические пластины.

9. Устройство по п.1, в котором вдоль одного края абразивного слоя размещена полоса неабразивного материала, находящаяся в одной плоскости с абразивным слоем.

10. Устройство по п.9, в котором полоса неабразивного материала размещена по периметру абразивного слоя.

11. Устройство по п.7, в котором взаимное расположение штифтов на основании и ответных глухих отверстий в абразивной пластине обеспечивает возможность одновременного крепления двух одинаковых абразивных пластин к одному основанию.

12. Устройство по п.11, в котором расстояние между центрами глухих отверстий в абразивной пластине по вертикали и горизонтали составляет половину длины соответствующей стороны пластины.

| СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ВОЗДУХА В ГЕРМОКАБИНЕ ЛЕТАТЕЛЬНОГО АППАРАТА | 1967 |

|

SU229966A1 |

| Видео "Абразивы | |||

| Шлифмашинки", найдено в интернет по адресу: URL: https://www.youtube.com/watch?v=UZAnyA5dJ6U, 03.08.2017 | |||

| ГИБКОЕ ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ СО СГЛАЖЕННОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2617184C2 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 2018 |

|

RU2771903C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ПЛОСКОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ МЕТАЛЛОВ | 2006 |

|

RU2328448C1 |

Авторы

Даты

2024-03-07—Публикация

2023-09-25—Подача