Предлагаемое изобретение относится к теплоэнергетике, электрохимии, микроэлектронике, точному приборостроению, а именно: к области механической обработки алмазов, в частности к способам ультразвуковой обработки алмазов, более конкретно: к способам шлифования и планаризации высокоаспектных поликристаллических алмазных пленок, полученных методом химического осаждения из газовой фазы, имеющих хаотическое расположение зерен на ростовой поверхности, с использованием ультразвуковых колебаний, накладываемых на излучатель, и может быть использовано преимущественно при изготовлении конструкционных, в том числе теплоотводящих, оптических и электронных элементов, например при планаризации, уменьшении неплоскостности и шероховатости на теплоотводах, элементах электрохимии, микроэлектроники и т.д.

Состояние поверхности оказывает существенное влияние на теплопроводность граничного слоя, адгезионные, оптические, прочностные и др. характеристики поликристаллических алмазов, полученных осаждением из газовой фазы. Изначально полученные образцы характеризуются неплоской и шероховатой поверхностью и высоким аспектным числом, ограничивающими обработку и применение этих алмазов по параметрам, перечисленным выше. Для преодоления этих ограничений требуется уменьшить шероховатость полученных алмазных пленок и внести при этом минимальные повреждения в приповерхностный слой. Для получения поверхностей с плоским рельефом используются шлифование путем испарения или сублимации поверхности, шлифование при помощи химических реакций, лазерное шлифование, механохимическое шлифование, механическое шлифование, механическое с абразивными частицами с наложением ультразвуковых колебаний и т.д. При достаточно сильном нагревании поверхности материалов начинается процесс плавления или испарения. Шлифование алмазов путем испарения или сублимации поверхности раскрывается в патенте [1]. Согласно данному патенту заявляется способ абляции синтетического алмаза, полученного осаждением из газовой фазы, в соответствии с которым наносят слой коллоидального графита, а затем осуществляют травление поверхности плазмой, которая уносит материал с поверхности, образуя сглаженную поверхность. Затем, при необходимости, осуществляют притирочную доводку. Шлифование при помощи химических реакций достаточно часто встречается в патентной литературе. Например, в заявке [2] раскрывается способ шлифовки минеральных объектов, в соответствии с которым шлифуемую поверхность алмаза сначала насыщают водородом, а затем в процессе шлифовки используют химический активатор шлифовки, способный при нагревании генерировать локальную экзотермическую реакцию или реакцию, приводящую к химическому разрушению поверхности. В патентах [3, 4, 5] раскрываются способы химико-механического шлифования. Суть этих способов состоит в том, что на поверхность алмазных пленок наносят шлифовальную среду, представляющую собой диспергированные в жидкости абразивные частицы (в патенте [6] - диоксида кремния, а в заявке [7] - оксида алюминия) или частицы переходных металлов кислотного или основного носителя, а затем проводят обработку поверхности трением с использованием этих абразивных частиц, поверхность шлифуется за счет трения, возникающего при взаимодействии алмазной поверхности и контртела при его вращении с частотой 100-1000 об/мин. Известен способ механической обработки монокристаллического алмаза алмазными пастами с постепенным уменьшением зернистости и концентрации абразивного материала (см, например, [8]). Однако в отличие от монокристаллов ростовая поверхность поликристаллических алмазов имеет хаотическое расположение кристаллитов, которые ориентированы к плоскости обработки как мягкими, так и твердыми гранями [например 111], что делает данный способ чрезвычайно неэффективным [9]. Способ шлифования алмазных пленок водяной струей с абразивом (порошок SiC) описан в работе [10]. Известен метод резки и сверления отверстий в монокристаллах алмаза абразивными частицами с применением направленного ультразвукового излучения [11]. Процесс обеспечивают путем создания глухого зазора между инструментом и внешней поверхностью подложки. Известен также способ ультразвуковой очистки [12] материалов, скорость звука в которых составляет порядка 610 м/с, а эффект достигается уже в докавитационном режиме, когда механические колебания для их очистки, подводимые через электроакустические преобразователи, не вызывают кавитации в жидкости. Алмаз имеет скорость звука (17⋅106 км/с), поэтому данный способ не обеспечивает требуемое прохождение ультразвуковых волн, что не обеспечивает эффективную обработку. Традиционные устройства ультразвуковой очистки в виде ультразвуковых ванн, в которые помещается обрабатываемое изделие и создается достаточно однородное акустическое поле, малоэффективны при обработке алмазов из-за отсутствия направленности ультразвукового излучения и трудноудаляемости наружного слоя подложки, поэтому предложен способ [13] финишной ультразвуковой обработки хрупких материалов подвижным абразивным инструментом, прижатым к детали с усилием, пропорциональным амплитуде колебаний и среднему размеру зерна абразива в инструменте. Недостатком известного способа является то, что в нем воздействие ультразвуковым излучением происходит через связанные абразивные частицы шлифовального инструмента, прижатого к поверхности внешнего слоя основания, при этом внешняя поверхность основания, в случае ростовой поверхности поликристаллического алмаза, состоящего из алмазной матрицы, заполненной монокристаллическими зернами - кристаллитами, сохраняет существенно или полностью свою шероховатость, в свою очередь контртело в виде абразивного инструмента на связке испытывает катастрофический износ. Наиболее близким техническим решением является способ ультразвуковой обработки изделий с рельефной поверхностью [14], при котором изделие располагают так, чтобы обеспечить максимальное прохождение ультразвуковых волн во впадины рельефа, и приводят изделие и преобразователь в относительное перемещение изделия и излучателя по траектории, при движении по которой выход на поверхность изделия всякой последующей по движению впадины занимает положение предыдущего или близкое к нему при максимально возможном сближении изделия и излучателя, в случае обработки изделий с прямолинейными параллельными впадинами, выходящими на плоскость, изделие относительно преобразователя перемещают в плоскости выхода впадин на его поверхность, в случае же обработки изделий с прямолинейными параллельными впадинами, выходящими на плоскость, преобразователь относительно изделия перемещают плоскопараллельно в направлении, параллельном плоскости выхода впадин. Недостатком известного способа является то, что в нем воздействие ультразвуковым излучением происходит избирательно, а обработка происходит дискретно, что не обеспечивает качества обработки в случае хаотического расположения выступов и впадин, при этом труднообрабатываемые поверхности остаются полностью или существенно неизменными, что приводит к сохранению шероховатости и не позволяет осуществлять шлифовку внешнего слоя основания надлежащего качества за оптимальное время обработки. Новым достигаемым техническим результатом заявляемого изобретения является быстрое уменьшение шероховатости за счет съема внешнего слоя на поверхности основания поликристаллического алмаза за оптимальное время при возможности сохранения первоначальной формы ультразвукового излучателя (контртела), который остается пригодным к длительной и бесперебойной работе, гарантирующей качественную и эффективную обработку поликристаллического алмаза при соотношении латерального размера к толщине от 20 и более.

Задачей изобретения является интенсификация процесса УЗ шлифования и устранение присущих известным техническим решениям недостатков. Это достигается тем, что внешний слой из поликристаллических алмазов на поверхности основания включает удаление кристаллитов упомянутого внешнего слоя путем воздействия на них ультразвуковым излучателем с формированием регистрируемой шероховатости внешнего слоя, при этом используют ультразвуковой излучатель, имеющий плоскую излучающую торцевую поверхность из интерметаллида Ti3Al, а воздействие ультразвуковым излучателем на кристаллиты осуществляют в ванне через поток подаваемой между упомянутой излучающей поверхностью и поверхностью основания суспензии, содержащей алмазный порошок, в режиме кавитации с обеспечением микроскалывания кристаллитов внешнего слоя основания, причем амплитуду колебаний А ультразвукового излучателя выбирают равной A=(2-8)Ra, а размер В алмазного зерна в суспензии равным В=3А, где Ra - исходная шероховатость внешнего слоя основания. В частных воплощениях изобретения воздействие на внешний слой на поверхности основания алмазной пленки осуществляют при ее перемещении относительно ультразвукового излучателя по заданной программе. В частных воплощениях изобретения воздействие на внешний слой на поверхности основания алмазной пленки осуществляют при ее перемещении относительно ультразвукового излучателя с построчным сканированием поверхности. В частных воплощениях изобретения воздействие на внешний слой на поверхности основания алмазной пленки осуществляют при непрерывном ультразвуковом излучении. В частных воплощениях изобретения воздействие на внешний слой основания алмазной пленки осуществляют при периодическом ультразвуковом излучении. В частных воплощениях изобретения воздействие на внешний слой на поверхности основания алмазной пленки осуществляют со скоростью подачи ультразвукового излучателя, равной 0,01-0,1 мм/мин, выбранной в зависимости от исходной шероховатости поверхности внешнего слоя основания.

Предпочтительно в процессе обработки контролировать шероховатость, и дополнительную обработку проводить после уменьшения исходной шероховатости в 1-5 раз. Предпочтительно также дополнительную обработку проводить непосредственно за основной. В некоторых воплощениях изобретения целесообразно повторить основную и дополнительные обработки.

Новый технический результат достигается тем, что в способе ультразвуковой обработки изделий с рельефной поверхностью, при котором изделие располагают так, чтобы обеспечить максимальное прохождение ультразвуковых волн во впадины рельефа, и приводят изделие и преобразователь в относительное перемещение изделия и излучателя по траектории, при движении по которой выход на поверхность изделия всякой последующей по движению впадины занимает положение предыдущего или близкое к нему при максимально возможном сближении изделия и излучателя, в том числе изделие относительно преобразователя могут перемещать как в плоскости выхода впадин на его поверхность, так и плоскопараллельно в направлении, параллельном плоскости выхода впадин, в отличие от прототипа формирование регистрируемой шероховатости, отличной от смежных с обработкой областей поверхности основания, осуществляют посредством ультразвукового излучения в ванне, передаваемого через суспензию, содержащую порошок абразива, ростового алмазного внешнего слоя на поверхности основания, удаление алмазного внешнего слоя осуществляют в процессе ультразвукового излучения в ванне, передаваемого через суспензию, содержащую порошок абразива в режиме кавитации, а изменение морфологии по сравнению с материалом в смежных с обработкой областях осуществляют во внешнем слое основания в процессе микроскалывания посредством зерен абразивной суспензии в результате направленного ультразвукового излучения с амплитудой А (мкм), как A=(0,2…0,5)⋅Ra (мкм), алмазным зерном в суспензии размером (В), равным утроенному значению амплитуды колебаний В=3⋅А (мкм), воздействие на внешний слой основания осуществляют алмазным зерном в суспензии между поверхностью основания и излучающей поверхностью, которая выполнена из интерметаллида Ti3Al, воздействие на внешний слой основания осуществляют алмазным зерном в суспензии между поверхностью основания и излучающей поверхностью, которая выполнена плоской. Воздействие на внешний слой на поверхности основания могут осуществлять при вращении внешнего слоя с частотой от 0,1 до 1,0 об/мин и(или) при взаимном смещении контактирующих тел со скоростью подачи от 0,01 до 0,1 мм/мин в зависимости от исходной шероховатости Ra поверхности основания навстречу потоку суспензии, принудительно подаваемой под излучатель. Воздействие на внешний слой на поверхности основания могут осуществлять перемещением относительно поверхности ультразвукового излучения по заданной программе. Воздействие на внешний слой на поверхности основания могут осуществлять перемещением относительно поверхности ультразвукового излучения построчным сканированием упомянутой поверхности. Воздействие на внешний слой на поверхности основания могут осуществлять перемещением относительно поверхности ультразвукового излучения непрерывным ультразвуковым излучением. Воздействие на внешний слой на поверхности основания могут осуществлять перемещением относительно поверхности ультразвукового излучения периодическим ультразвуковым излучением. Предпочтительно воздействие на внешний слой на поверхности основания осуществлять после контроля шероховатости и дополнительную обработку проводить после уменьшения исходной шероховатости в 1-5 раз, при скорости вынужденного движения суспензии под излучатель 300-600 мм/мин, дополнительную обработку проводить непосредственно за основной, а также повторять основную и дополнительную обработки в зависимости от требуемой шероховатости.

Заявляемый способ ультразвукового шлифования алмазных пленок, имеющих внешний слой из поликристаллических алмазов на поверхности основания, реализуется следующим образом.

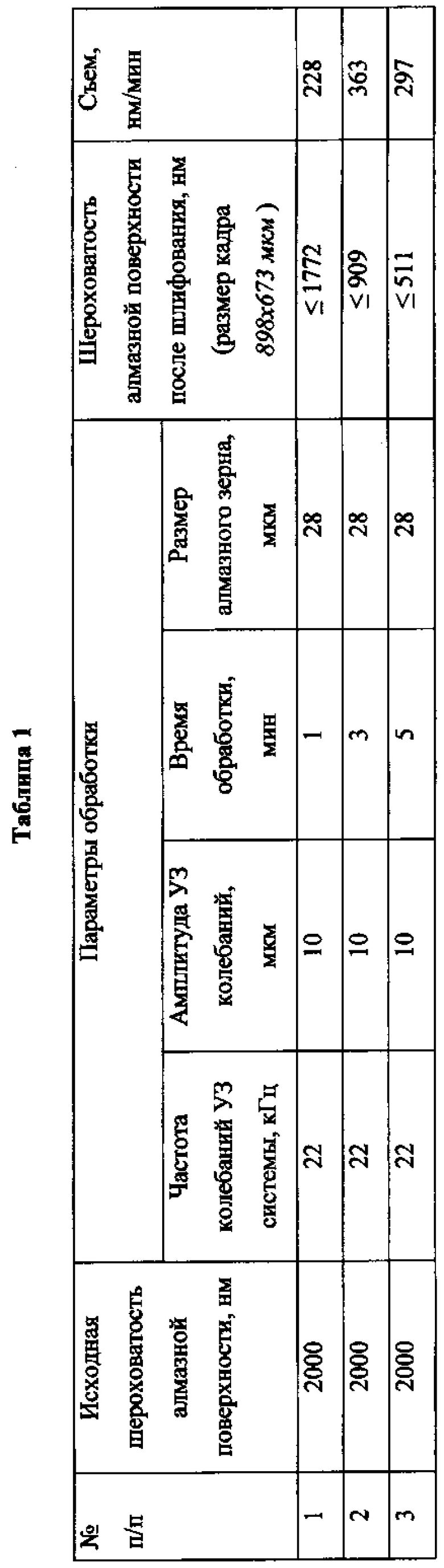

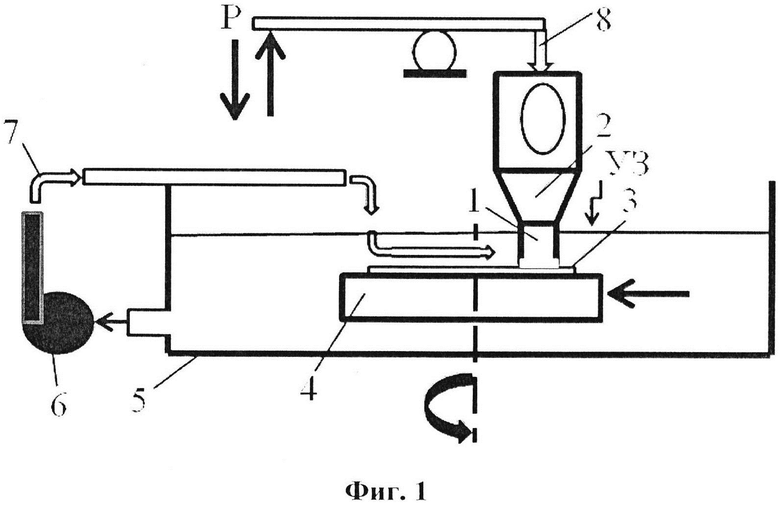

Схема устройства для реализации способа представлена на фигуре 1.

Излучатель 1, связанный с преобразователем ультразвуковых колебаний 2, подводят к обрабатываемой алмазной пленке 3, прижимают до касания с вершинами кристаллитов при помощи механизма 8 регулятора высоты подъема излучателя. Включают насос 6 принудительной подачи суспензии. Излучатель отводят вверх на небольшую величину до образования зазора, достаточного для прокачки суспензии между излучающей поверхностью и алмазной пластиной. На излучателе 1, соединенном с преобразователем 2, возбуждают ультразвуковые колебания, перпендикулярные к поверхности пленки 3. Опуская излучатель вниз, добиваются устойчивой ультразвуковой активации процесса кавитации. Величина зазора выбирается опытным путем такой, чтобы процесс кавитации был максимальным. В этом случае удары частиц о поверхность алмаза вызывают гарантированный откол микрочастиц от любой грани кристаллитов, в т.ч. и от твердой грани с ориентацией [111]. Обеспечивают режим работы преобразователя 2 таким образом, чтобы величина амплитуды колебаний А (мкм) была равна A=(2-8)⋅Ra, где Ra (мкм) - шероховатость ростовой поверхности, при среднем размере зерна S(мкм) в суспензии, равном утроенной максимальной амплитуде колебаний S=A⋅3. Эта экспериментально полученная величина характеризует оптимальную зависимость прочностных и режущих свойств алмазного порошка от амплитуды ультразвуковых колебаний. Воздействие на внешний слоя основания могут осуществлять при вращении внешнего слоя основания алмазной пленки 3 с частотой от 0,1 до 1,0 об/мин и (или) при взаимном смещении контактирующих тел со скоростью подачи от 0,01 до 0,1 мм/мин в зависимости от исходной шероховатости Ra поверхности основания навстречу потоку суспензии, принудительно подаваемой под излучатель. Такая кинематика относительного движения пленки 3 под излучателем 1 позволяет осуществить съем алмаза на всей поверхности пленки. При длительной обработке алмазных пленок с большими линейными размерами износу подвергается и контртело, которым служит излучатель. Проведенными исследованиями был установлен наиболее стойкий в этом случае материал излучателя - интерметаллид Ti3Al. Благодаря этому воздействие на внешний слой основания можно осуществлять перемещением относительно поверхности ультразвукового излучения по заданной программе, построчным сканированием при непрерывном или периодическом ультразвуковом излучении. Предпочтительно воздействие на внешний слой основания осуществлять после контроля шероховатости и дополнительную обработку проводить после уменьшения исходной шероховатости в 1-5 раз, при скорости вынужденного движения суспензии под излучатель 300-600 мм/мин, дополнительную обработку проводить непосредственно за основной, а также повторять основную и дополнительную обработки в зависимости от требуемой шероховатости. В результате ударного воздействия алмазных зерен на пленку происходит постепенное микроскалывание частиц кристаллитов. Процесс начинается на вершинах и продолжается на боковых гранях вплоть до основания. Заявляемый способ не чувствителен к ориентации граней и их твердости и протекает до полного удаления границ зерен и выравнивания поверхности. Суммарный объем области разрушения свободными алмазными частицами в суспензии в разы превосходит объем разрушения с помощью инструмента на связанном абразиве, при любых колебаниях инструмента и траекториях его движения, а отсутствие механического прижима инструмента к алмазной пленке гарантирует ее стойкость к трещинообразованию. Отсутствие избирательности обработки отдельных кристаллитов с любой ориентацией положительно отражается на производительности процесса, качестве планаризации, а отсутствие силового контакта обеспечивает целостность хрупких алмазных пленок. В качестве материала рабочей поверхности излучателя впервые использован упорядочивающийся сплав титана с алюминием с удельным весом, меньшим в три раза, чем удельный вес стали, но значительно большей прочностью. Наши исследования показали, что в этих сплавах перераспределение атомов при фазовых превращениях происходит в масштабах межатомных расстояний и приводит к появлению упорядоченной фазы. В этой фазе атомные позиции становятся неэквивалентными для заполнения атомами разного сорта: кристаллическая решетка неупорядоченной фазы распадается на несколько подрешеток, в каждой из которых концентрация отличается от средней по сплаву, то есть каждая подрешетка обогащена по какому-то из компонентов относительно средней доли данного компонента в сплаве. В результате симметрия кристаллической решетки понижается, а размер ее элементарной ячейки (периодической структуры минимальных размеров) увеличивается. Эти сплавы имеют высокую каталитическую активность с алмазом, т.е. они хорошо работают под давлением, не образуют текстуру на алмазе, не образуют пленок и идеально подходят в качестве контртела при обработке алмазов. Проведенный нами анализ известных материалов и сплавов по параметру химической активности к алмазу, теплофизических, механических свойств и кристаллографического строения показал преимущества для использования в качестве контртела упорядочивающихся сплавов (суперсплавов) на основе титана, в частности системы титан-алюминий. Из трех основных метастабильных составов равновесной диаграммы титан-алюминий наибольшей прочностью и в меньшей степени подверженным образованию текстурированной фазы адгезирующей с алмазом является интерметаллид Ti3Al.

Способ осуществляли следующим образом.

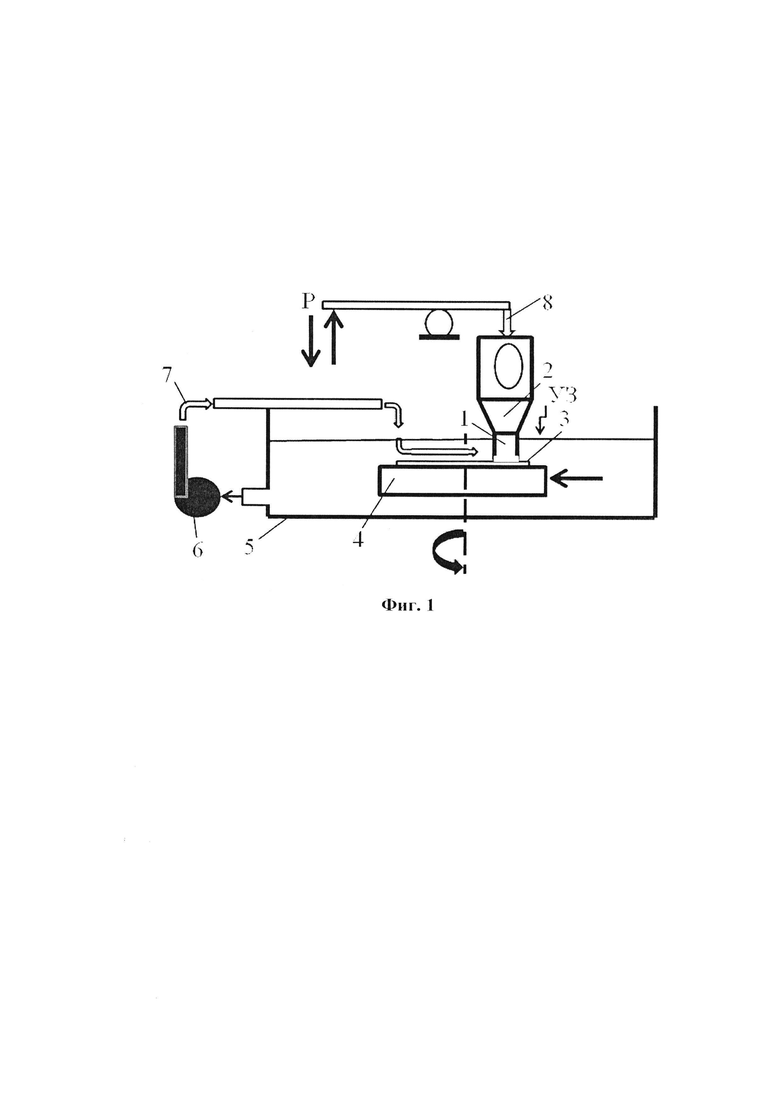

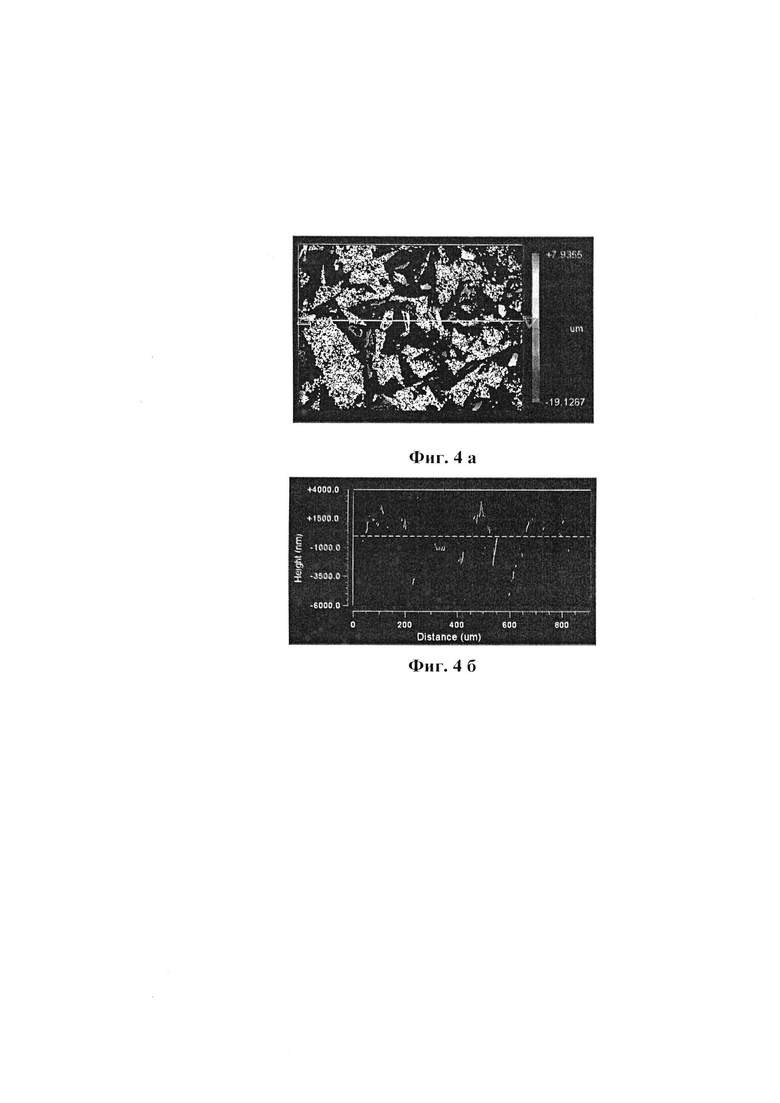

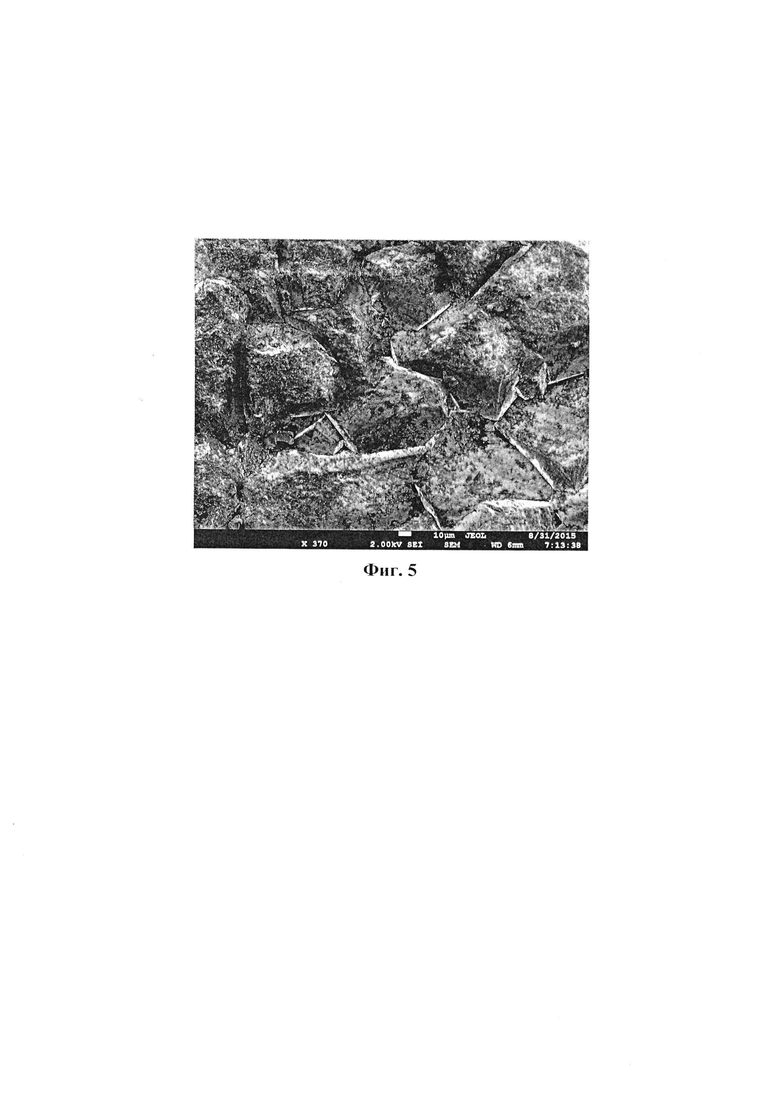

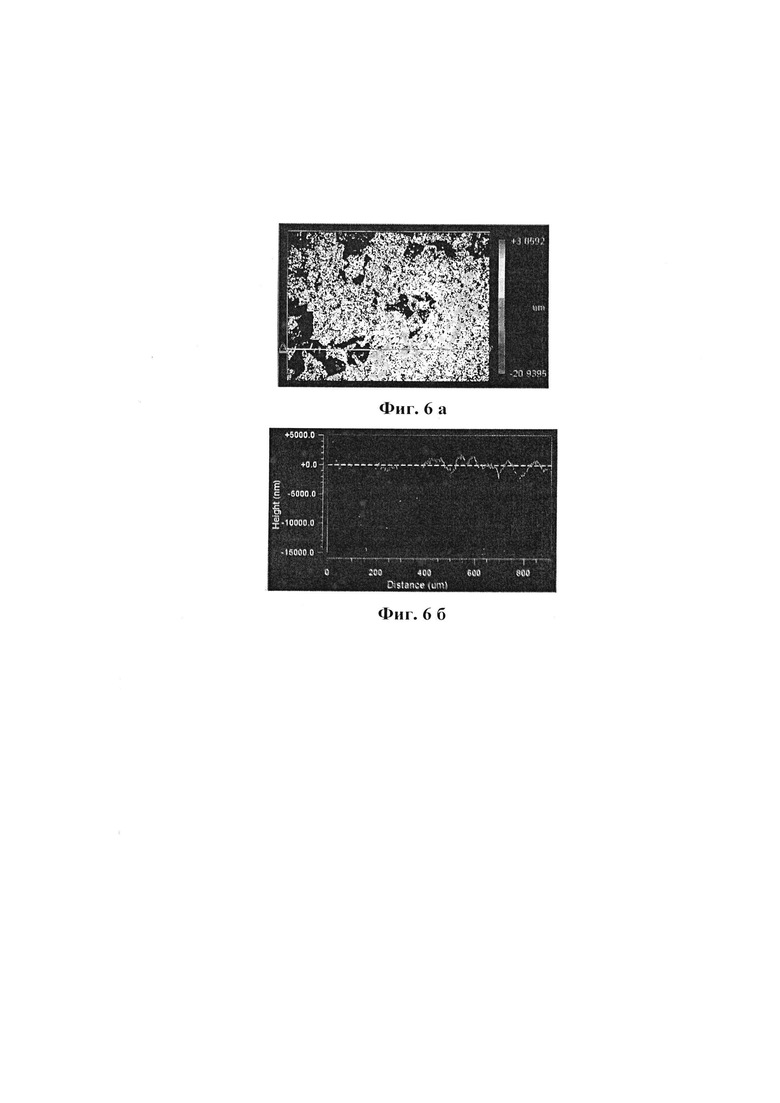

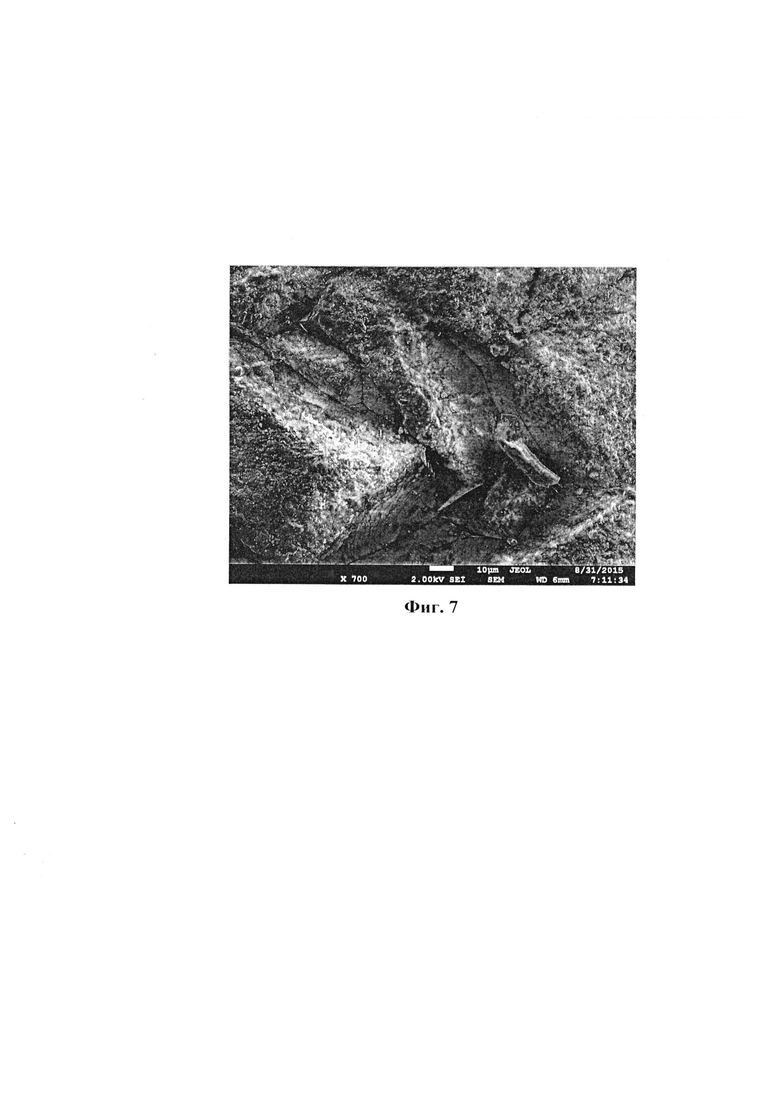

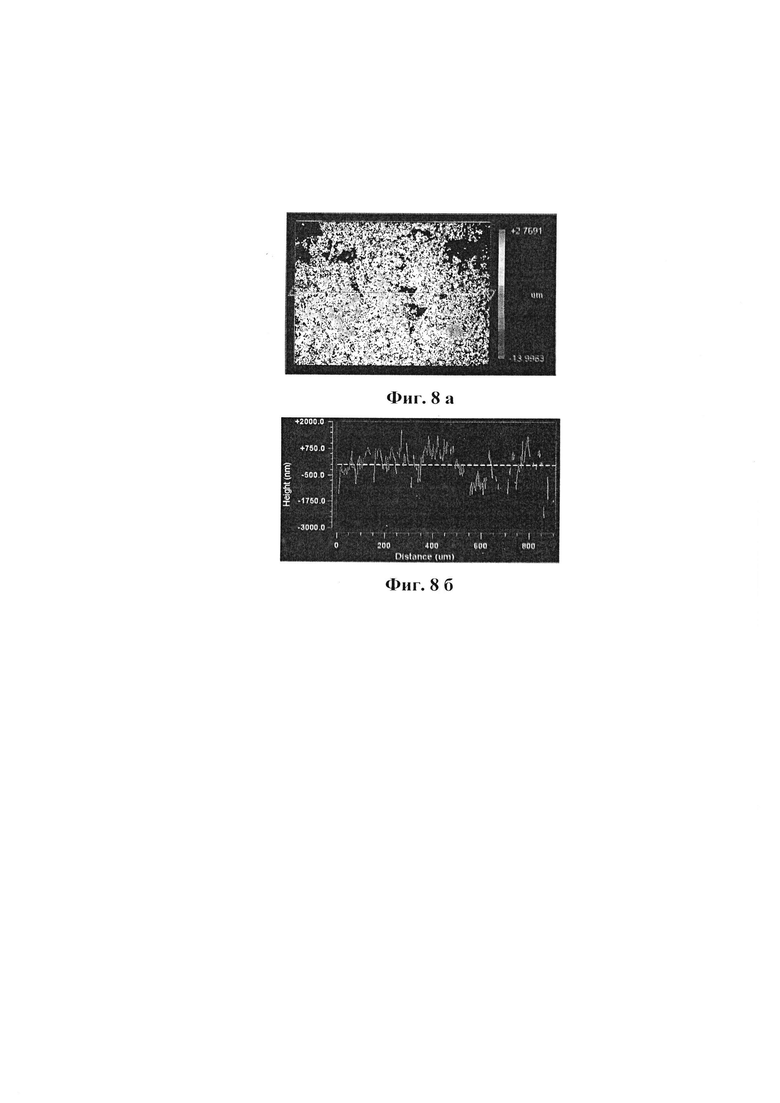

Брали поликристаллические алмазные пленки диаметром 57 мм, синтезированные в плазмохимическом реакторе УПСА-100 на основе СВЧ разряда по технологии ЦЕНИ ИОФ им. А.М. Прохорова РАН. Образец CVD алмаза имел исходную шероховатость Ra=~ 2000 нм. С помощью оптического клея - пицеина алмазную пленку наклеивали на центрирующую опору стола 4. Для эксперимента применяли ультразвуковой аппарат с магнитострикционным электроакустическим излучателем 1. Согласующее устройство передавало акустическую энергию от преобразователя 2 в обрабатываемую среду 7 с заданной интенсивностью ультразвукового поля. В качестве согласующего устройства использовали сужающийся волноводный концентратор. Использовался ультразвуковой генератор и магнитострикционный преобразователь с рабочей частотой от 17 кГц до 22.0 кГц с автоматическим регулированием мощности в пределах от 100 до 20%. На торец излучателя, подверженный износу, магнетронным напылением наносили слой интерметаллида Ti3Al. Мишенью при напылении служил диск, вырезанный электроэрозионной резкой из слитка, изготовленного вакуумной плавкой в аргоне из титана (титан ВТ 1.00 с чистотой 99,8%) и алюминия (чистота 4N производства Гиредмет). Стехиометрическая формула Ti3Al. Диаметр напыленного слоя излучателя составлял 10 мм. Обработку в УЗ ванне производили на ультразвуковом станке для размерной обработки материалов (фигура 1). Образец погружали в ванну 5 с абразивной суспензией 7 алмазного порошка, поверхность УЗ излучателя устанавливали параллельно поверхности образца с небольшим зазором. Шероховатость поверхности до обработки была Ra=2 мкм, амплитуда УЗ колебаний А (мкм), рассчитанная по минимальному значению шкалы Ra (2…8), составила 10 мкм. Размер зерна определялся как утроенное значение амплитуды и составил 30 мкм, из условия стандартного ряда алмазных порошков был выбран размер 28 мкм. При отсутствии вращения и продольной подачи излучатель и образец были неподвижны относительно друг друга. Включали насос 6 и в зону излучателя 1 нагнетался поток суспензии 7 в одну из сторон излучателя. Уровень мощности на акустический волновод контролировали по появлению в жидкости кавитационных пузырьков. Морфология поверхности алмазной пленки до УЗ обработки показана на фигуре 2. На поверхности алмазной пленки после 3 минут (фигура 3а) и 5 минут УЗ обработки (фигура 3б) было обнаружено существенное сглаживание кристаллитов в вертикальном направлении, а в дальнейшем и уменьшение числа неудаленных впадин на границах между зернами. Измерения топографии поверхности проводилось на оптическом профиллографе белого света ZYGO. Исследовались участки площадью 0,898×0,673 мм. Изучение ростовой поверхности полиалмаза (фигура 4, а) в начальной стадии УЗ обработки через 1 минуту после ее начала, а также профиль поверхности износа показал съем вершин кристаллитов, что привело к уменьшению шероховатости с Ra=2000 нм до Ra=1772 нм. На начальной стадии УЗ шлифовки микроскалыванию подвергаются в основном вершины кристаллитов, наиболее приближенные к излучателю. Микроэлектронное изображение поликристаллической пленки на начальной стадии ультразвуковой шлифовки кристаллитов ростовой поверхности представлено на фигуре 5. Уже через 3 минуты после начала УЗ обработки зафиксировано, что большая часть кристаллитов была удалена, но осталось значительное количество неудаленных границ между зернами, шероховатость уменьшилась еще больше до Ra=909 нм. После 3 минут ультразвуковой шлифовки процесс интенсифицируется и микроскалыванию подвергаются не только вершины, но и боковые грани кристаллитов. Микроэлектронное изображение поликристаллической алмазной пленки после 3 минут ультразвуковой шлифовки представлено на фигуре 7. Устойчивая обработка с выносом алмазных осколков стабилизировалась через 5 минут после начала УЗ процесса, шероховатость при этом уменьшилась в 4 раза и составила Ra=511 нм (фигура 8). Через 5 минут излучатель был возвращен в исходное положение для измерения съема и шероховатости внешнего слоя основания алмазной пленки. Измерения износа показали увеличение съема поликристаллической алмазной пленки через различные отрезки времени с 1772 до 511 нм. Для планаризации поверхности алмазной пленки ванне с суспензией и жестко закрепленной алмазной пленкой сообщалось вращательное и поступательное движение со скоростью от 0,05 до 0,1 мм/мин. При меньшей скорости образующийся шлам забивал пространство между кристаллитами и не успевал выноситься конвективными потоками суспензии. При большей скорости съем уменьшался за счет усиленного дробления абразива и уменьшения его размера выше критического. Скорость планарного съема ростовой поверхности алмазной пленки диаметром 57 мм суспензией с алмазным порошком 28 мкм составила ~ 0,3 мкм/мин, что по скорости обработки на порядок выше, чем при механической шлифовке на чугунном ограночном круге, шаржированном алмазным порошком того же размера. В таблице 1 приведены параметры обработки и получаемый при этом результат.

На основании вышеизложенного новый достигаемый технический результат заявляемого изобретения обеспечивает следующие технические преимущества (по сравнению с прототипом). Предложенный способ высокопроизводителен, обеспечивает планарное качество алмазной поверхности при сохранении целостности хрупких тонких алмазных пленок, прост в реализации, не требует сложного набора реагентов, благодаря низкой температуре процесса возможно применение традиционных для оптики легкоплавких и химически не стойких клеящих (но в последствии легко удаляемые) составов, не ухудшающих экологическую обстановку за счет использования в качестве носителя кислот и щелочей.

Источники информации

1. Патент US 5711698 МПК В24В 1/00, С01В 31/06, С23С 16/27.

2. Патент RU 95121661.

3. Патент US 6302768.

4. Патент JP 2006066554.

5. Патент ЕР 0739686.

6. Патент US 6302768.

7. Заявка JP 2006066554.

8. В.И. Епифанов, А.Я. Лесина, Л.В. Зыков. Технология обработки алмазов в бриллианты. - М.: Высшая школа, 1987, С.

9. Inorganic Materials: Applied Research, 2014, Vol. 5, No. 3, pp. 230-236.

10. M. Hashish, D.H. Bothell, polishing of CVD diamond films with abrasive-liquidjets: An exploratory investigation, in Diamond Optics V, SPIE Proceedings, 1759 (1992) 97-105.

11. С.И. Веселовский, Разрезка материалов, М., Машиностроение, 1974, с. 228.

12. Патент RU 2173826.

13. Патент SU №1576283 А1.

14. А.с. СССР №503604.

На чертежах

Фиг. 1 - схема установки для ультразвуковой шлифовки поликристаллических алмазных пленок: 1 - излучатель; 2 - преобразователь; 3 - алмазная пленка; 4 - подвижный стол; 5 - ванна; 6 - насос принудительной подачи суспензии; 7 - суспензия; 8 - регулятор высоты подъема излучателя.

Фиг. 2 - Морфология исходной поверхности алмазной пластины до УЗ обработки, видно хаотическое расположение зерен с различной ориентацией, шероховатость Ra=~ 2000 нм (Оптический микроскоп Zeiss).

Фиг. 3 - Морфология поверхности алмазной пластины после 3 минут (а) и 5 минут УЗ обработки (б), видно существенное сокращение неудаленных впадин на границах между зернами (оптический микроскоп Zeiss).

Фиг. 4 - Двухмерное изображение (а) ростовой поверхности полиалмаза в начальной стадии УЗ обработки через 1 минуту после ее начала; профиль поверхности (б) на фиг.4а, оптический профилометр Zygo, шероховатость Ra=1772 нм, размер кадра 898×673 мкм.

Фиг. 5 - Микроэлектронное изображение поликристаллического алмаза на начальной стадии ультразвуковой шлифовки кристаллитов ростовой поверхности. Видно, что микроскалыванию подвергаются в основном вершины кристаллитов, наиболее приближенные к излучателю.

Фиг. 6 - Двухмерное изображение (а) ростовой поверхности полиалмаза через 3 минуты после начала УЗ обработки, профиль поверхности (б) на фиг.4а, оптический профилометр Zygo, шероховатость Ra=909 нм, размер кадра 898×673 мкм.

Фиг. 7 - микроэлектронное изображение поликристаллического алмаза после 3-х минут ультразвуковой шлифовки кристаллитов ростовой поверхности. Видно, что микроскалыванию подвергаются как вершины, так и боковые грани кристаллитов.

Фиг. 8 - Двухмерное изображение (а) ростовой поверхности полиалмаза через 5 минут после начала УЗ обработки, профиль (б) поверхности на фиг.5а, оптический профилометр Zygo, шероховатость Ra=511нм, размер кадра 898×673 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 2008 |

|

RU2369473C1 |

| Способ получения поликристаллических алмазных пленок | 2020 |

|

RU2750234C1 |

| Способ многолучевой лазерной полировки алмазной поверхности и устройство для реализации | 2021 |

|

RU2797105C2 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2021 |

|

RU2768435C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОСАЖДЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО ПОКРЫТИЯ НА КРЕМНИЕВЫЕ ОСНОВАНИЯ | 2017 |

|

RU2656627C1 |

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2019 |

|

RU2734612C1 |

| АЛМАЗНЫЙ ДЕТЕКТОР | 2006 |

|

RU2341782C2 |

| АЛМАЗНЫЙ ФОТОКАТОД | 2017 |

|

RU2658580C1 |

| Способ обработки алмазных материалов | 2020 |

|

RU2743078C1 |

Изобретение относится к области механической обработки алмазов, в частности ультразвуковой обработки, и может быть использовано при шлифовании алмазных пленок, имеющих внешний слой из поликристаллических алмазов на поверхности основания. Производят удаление кристаллитов упомянутого внешнего слоя путем воздействия на них ультразвуковым излучателем с формированием регистрируемой шероховатости внешнего слоя. Используют ультразвуковой излучатель, имеющий плоскую излучающую торцевую поверхность из интерметаллида Ti3Al. Воздействие ультразвуковым излучателем на кристаллиты осуществляют в ванне через поток подаваемой между упомянутой излучающей поверхностью и поверхностью основания суспензии, содержащей алмазный порошок, в режиме кавитации с обеспечением микроскалывания кристаллитов внешнего слоя основания. Амплитуду колебаний А ультразвукового излучателя выбирают равной A=(2-8)Ra, а размер В алмазного зерна в суспензии равным В=3А, где Ra - исходная шероховатость внешнего слоя основания. В результате повышается производительность и качество шлифования алмазной поверхности. 5 з.п. ф-лы, 8 ил., 1 табл.

1. Способ ультразвукового шлифования алмазных пленок, имеющих внешний слой из поликристаллических алмазов на поверхности основания, включающий удаление кристаллитов упомянутого внешнего слоя путем воздействия на них ультразвуковым излучателем с формированием регистрируемой шероховатости внешнего слоя, при этом используют ультразвуковой излучатель, имеющий плоскую излучающую торцевую поверхность из интерметаллида Ti3Al, а воздействие ультразвуковым излучателем на кристаллиты осуществляют в ванне через поток подаваемой между упомянутой излучающей поверхностью и поверхностью основания суспензии, содержащей алмазный порошок, в режиме кавитации с обеспечением микроскалывания кристаллитов внешнего слоя основания, причем амплитуду колебаний А ультразвукового излучателя выбирают равной A=(2-8)Ra, а размер В алмазного зерна в суспензии равным В=3А, где Ra - исходная шероховатость внешнего слоя основания.

2. Способ по п. 1, отличающийся тем, что воздействие на внешний слой основания алмазной пленки осуществляют при ее перемещении относительно ультразвукового излучателя по заданной программе.

3. Способ по п. 1, отличающийся тем, что воздействие на внешний слой основания алмазной пленки осуществляют при ее перемещении относительно ультразвукового излучателя с построчным сканированием поверхности.

4. Способ по п. 1, отличающийся тем, что воздействие на внешний слой основания алмазной пленки осуществляют при непрерывном ультразвуковом излучении.

5. Способ по п. 1, отличающийся тем, что воздействие на внешний слой основания алмазной пленки осуществляют при периодическом ультразвуковом излучении.

6. Способ по п. 1, отличающийся тем, что воздействие на внешний слой основания алмазной пленки осуществляют со скоростью подачи ультразвукового излучателя, равной 0,01-0,1 мм/мин, выбранной в зависимости от исходной шероховатости поверхности внешнего слоя основания.

| Способ ультразвуковой обработки | 1971 |

|

SU503604A1 |

| Способ обработки алмазных кристаллов | 1959 |

|

SU127123A1 |

| Способ ультразвуковой размерной обработки | 1985 |

|

SU1344584A1 |

| JP 2006066554 A, 09.03.2006 | |||

| DE 4334391 A1, 04.05.1995. | |||

Авторы

Даты

2017-12-28—Публикация

2015-11-12—Подача