Область техники, к которой относится изобретение

Настоящее изобретение относится к упаковочному устройству и к способу упаковки, особенно подходящему для удаления газа из упаковок в форме пакетов, по меньшей мере, с одним отверстием, и для герметизации упаковок после того, как произошло достаточное удаление газа. Настоящее изобретение может также применяться к решениям, в которых внутри упаковки создается контролируемая атмосфера перед ее окончательной герметизацией.

Предшествующий уровень техники

Упаковочные устройства и процессы могут использоваться для упаковки таких изделий, как пищевые продукты или продукты другого характера. Продукт может быть готовым продуктом или продуктом, предварительно загруженным на лоток.

В данной области известны различные альтернативные устройства и процессы. Например, трубка из пластиковой пленки может непрерывно подаваться через устройство для формирования пакетов/упаковок. Трубка из пластиковой пленки создается вокруг изделия, например, путем соединения и герметизации противоположных продольных краев пленки. В качестве альтернативы продукт помещают в тюбик из полиэтиленовой пленки. Передний край (на нижнем конце) упаковочного материала герметизируют с образованием полузакрытой упаковки, создают вакуум, а затем полузакрытую упаковку герметизируют на задней кромке (на верхнем конце) с образованием герметичной упаковки, которая отделяется от непрерывно движущейся трубки упаковочного материала.

В других вариантах осуществления продукты загружаются в предварительно сформированные пакеты, которые затем подаются на станцию эвакуации и на станцию герметизации. Кроме того, некоторые варианты осуществления могут облегчить эвакуацию нескольких упаковок одновременно на одном и том же этапе процесса. Последнее может быть реализовано, например, путем обработки нескольких мешков с использованием одной вакуумной системы. Уплотнительный узел, содержащий уплотнительные стержни или уплотнительные ролики, может быть использован для создания уплотнений в упаковочном материале. Если используются уплотнительные стержни, нижний стержень и верхний стержень перемещаются относительно друг друга, чтобы соприкасаться друг с другом при сжатии упаковочного материала между стержнями и обеспечении одного или нескольких уплотнений, например, путем термосваривания. Приведение в действие уплотнительных стержней таким образом требует, чтобы уплотнительные стержни были неподвижными относительно упаковки, например, перемещение уплотнительных стержней вместе с упаковкой, расположенной на конвейере, или периодическая остановка конвейера во время приведения в действие уплотнительных стержней. Уплотнительные ролики могут использоваться для поддержания непрерывного движения упаковок по конвейерной ленте. В некоторых примерах упаковки размещаются на конвейерной ленте в ориентации, в которой незапечатанный конец упаковки, например открытый край пакета, содержащего продукт, расположен сбоку на стороне конвейера относительно основного направления движения конвейера. Открытые концы упаковок затем могут подаваться через уплотнительный узел, который выполняет, например, термосваривание упаковочного материала. Уплотнение или уплотнения обычно представляют собой проходящие поперечно области, полосы или полосы упаковочного материала, которые были обработаны (например, термически) для обеспечения уплотнения между внутренней частью упаковки и окружающей средой.

Упаковочное устройство обычно используется для множества различных продуктов в зависимости, например, от типа продукта, размера, веса и состава. В некоторых упаковочных машинах, таких как описанные в US 2012/017453 A1, используется вакуумная камера, предназначенная для размещения одного или нескольких целых продуктов, подлежащих вакуумированию. Как правило, такая настройка может повлечь за собой несколько ограничений. Например, сложность и стоимость оборудования оставляют возможности для совершенствования из-за большого количества необходимых компонентов. Кроме того, размеры продуктов, которые могут быть обработаны, ограничены максимальным размером вакуумной камеры, удерживающей продукт во время вакуумирования. В некоторых областях применения трудно обеспечить камеры достаточного размера из-за конструктивных ограничений некоторых компонентов (например, приводов, опор). Кроме того, поддержание технологической надежности и долговечности компонентов может быть затруднено при увеличении размеров компонентов (например, камер, приводов, прокладок), поскольку размер обычно влияет на свойства износа. Кроме того, время обработки может увеличиться из-за того, что вакуумирование больших камер занимает сравнительно больше времени.

Помимо устройства и процесса, описанных в US 2012/017453 А1, были разработаны устройства и процессы, использующие вакуумную камеру, имеющую удлиненное отверстие, такое как раскрытое в РСТ/ЕР 2017/079595. В этом последнем устройстве полузакрытые упаковки и вакуумная камера перемещаются относительно друг друга таким образом, что концевая часть открытого конца полузакрытых упаковок относительно перемещается внутри вакуумной камеры, в то время как остальная часть упаковки остается снаружи вакуумной камеры. Таким образом, это устройство позволяет обрабатывать упаковки различных размеров без проблемы изменения размера вакуумной камеры, поскольку только концевая часть полузакрытых упаковок размещается внутри вакуумной камеры во время откачки газа и герметизации.

В вышеописанном устройстве критической фазой является герметизация: фактически, если герметизация не будет идеальной, то из упаковки будет вытекать газ, что серьезно ухудшит долговечность продукта (в случае скоропортящихся продуктов), что может привести к загрязнению продукта и в любом случае негативно скажется на эстетическом виде упаковки.

Несмотря на то, что были предприняты усилия по улучшению качества уплотнения, заявитель обнаружил, что улучшения все еще возможны.

Задачей настоящего изобретения является создание упаковочного устройства и процесса, которые облегчают эффективную упаковку продуктов и улучшенную герметизацию.

Дополнительной задачей изобретения является улучшение герметизации без ущерба для долговечности и, в частности, без износа компонентов уплотнительного узла или упаковочного устройства.

Дополнительной задачей является создание упаковочного устройства и процесса, которые подходят для широкого спектра размеров продуктов.

Дополнительной задачей настоящего изобретения является создание упаковочного устройства и способа, которые относительно просты в реализации и которые не требуют существенных изменений в процессе, что облегчает непрерывное удаление газа и/или воздуха из упаковки. В частности, целью изобретения является создание упаковочного устройства, способного выполнять процесс упаковки по изобретению.

Краткое описание изобретения

По меньшей мере, одна из задач изобретения по существу решается упаковочным устройством и способом упаковки в соответствии с любой из прилагаемых формул изобретения.

Дополнительные аспекты изобретения описаны здесь ниже.

1-й аспект относится к упаковочному устройству, содержащему:

вакуумную камеру,

конвейер, выполненный для приема полузакрытых упаковок, каждая из полузакрытых упаковок имеет концевую часть, по меньшей мере, с одним отверстием, таким как открытый конец, и основную часть, в которой размещен один или несколько продуктов, конвейер дополнительно выполнен с возможностью перемещения полузакрытых упаковок относительно вакуумной камеры вдоль основного направления движения, так что каждая полузакрытая упаковка, расположенная на конвейере, может иметь во время относительного перемещения полузакрытой упаковки относительно вакуумной камеры, по меньшей мере, концевую часть, расположенную внутри вакуумной камеры,

средство для откачки, плавно сообщающееся с вакуумной камерой и выполненное с возможностью обеспечения вакуумной камеры внутренним вакуумным давлением, которое ниже давления окружающей среды вне вакуумной камеры, тем самым удаляя газ, присутствующий в полузакрытых упаковках, и формируя вакуумированные полузакрытые упаковки,

устройство для термосваривания, расположенное вдоль основного направления движения и выполненное с возможностью приема вакуумированных полузакрытых упаковок, устройство для термосваривания, содержащее станцию термосваривания, выполненную с возможностью термосваривания концевой части каждой вакуумированной полузакрытой упаковки, тем самым формируя термозапечатанные упаковки,

по меньшей мере один блок предварительного нагрева, расположенный вдоль основного направления движения перед станцией термосваривания и выполненный с возможностью предварительного нагрева, по меньшей мере, полосы концевой части каждой вакуумированной полузакрытой упаковки.

Во 2-м аспекте в соответствии с 1-м аспектом вакуумная камера имеет удлиненное отверстие, проходящее вдоль или параллельно продольной оси вакуумной камеры, при этом конвейер дополнительно сконфигурирован для перемещения полузакрытых упаковок относительно вакуумной камеры вдоль основного направления движения, так что каждая полузакрытая упаковка, расположенная на конвейере, может иметь во время относительного перемещения полузакрытой упаковки относительно вакуумной камеры концевую часть, проходящую через удлиненное отверстие, при этом ее отверстие относительно перемещается внутри вакуумной камеры, в то время как основная часть относительно перемещается вне вакуумной камеры.

В 3-м аспекте в соответствии с 1-м или 2-м аспектом продольная ось вакуумной камеры приблизительно параллельна основному направлению движения.

В 4-м аспекте согласно 1-му или 2-му или 3-му аспекту устройство для термосваривания содержит уплотнительную ленту, выполненную с возможностью направления концевой части вакуумированных полузакрытых упаковок вдоль основного направления движения, по меньшей мере, от блока предварительного нагрева до станции термосваривания, при этом блок предварительного нагрева выполнен с возможностью предварительного нагрева, по меньшей мере, теплопроводящего тракта уплотнительной ленты, предназначенной для контакта с указанной лентой концевой части каждой вакуумированной полузакрытой упаковки и предварительного нагрева.

В 5-м аспекте в соответствии с 4-м аспектом теплопроводящий тракт уплотнительной ленты выполнен с возможностью передачи тепла упомянутой полосе концевой части вакуумированной полузакрытой упаковки, тем самым предварительно нагревая ее.

В 6-м аспекте в соответствии с 4-м или 5-м аспектом уплотнительная лента содержит, по меньшей мере, на поверхности, предназначенной для контакта с термосвариваемой поверхностью станции термосваривания, антипригарный материал.

В 7-м аспекте в соответствии с 4-м или 5-м или 6-м аспектом уплотнительная лента выполнена с возможностью направления концевой части вакуумированных полузакрытых упаковок вдоль основного направления движения, по меньшей мере, на станции термосваривания, избегая при этом прилипания указанной концевой части к станции термосваривания.

В 8-м аспекте в соответствии с 6-м или 7-м аспектом антипригарный материал выполнен с возможностью предотвращения прилипания концевой части вакуумированных полузакрытых упаковок к поверхности термосваривания станции термосваривания, в то время как станция термосваривания термосваривает концевую часть вакуумированных полузакрытых упаковок.

В 9-м аспекте в соответствии с любым аспектом с 4-го по 8-й уплотнительная лента и конвейер синхронизированы друг с другом.

В 10-м аспекте в соответствии с любым аспектом с 4-го по 9-й уплотнительная лента имеет корпус из антипригарного материала, армированный армирующим материалом, необязательно армирующий материал, содержащий стекловолокно.

В 11-м аспекте в соответствии с 10-м аспектом корпус из антипригарного материала, по меньшей мере, частично выполнен из полимерного материала, например из политетрафторэтилена.

В 12-м аспекте в соответствии с любым аспектом с 4-го по 11-й уплотнительная лента, по меньшей мере, частично выполнена из нескользкого материала.

В 13-м аспекте в соответствии с любым аспектом с 4-го по 12-й упаковочное устройство содержит блок управления, сообщающийся, по меньшей мере, с конвейером, при этом конвейер имеет транспортирующую поверхность, предназначенную для приема основной части полузакрытых упаковок, блок управления выполнен с возможностью синхронизации конвейера и уплотнительной ленты для направления, посредством уплотнительной ленты, конечной части, по меньшей мере, от блока предварительного нагрева до станции термосваривания через удлиненное отверстие, при этом отверстие относительно перемещается внутри вакуумной камеры, в то время как конвейер относительно перемещает основную часть полузакрытых упаковок, которая находится в контакте с транспортирующая поверхность, вне вакуумной камеры.

В 14-м аспекте в соответствии с 13-м аспектом блок управления выполнен с возможностью управления уплотнительной лентой и конвейером для перемещения с одинаковой скоростью.

В 15-м аспекте в соответствии с любым аспектом с 1-го по 14-й блок предварительного нагрева содержит корпус предварительного нагрева, расположенный вдоль основного направления движения и обращенный или, по меньшей мере, частично контактирующий с уплотнительной лентой, корпус предварительного нагрева выполнен с возможностью предварительного нагрева указанного теплопроводящего тракта уплотнительной ленты.

В 16-м аспекте в соответствии с 15-м аспектом устройство для термосваривания содержит, по меньшей мере, один шкив, выполненный с возможностью зацепления с уплотнительной лентой, корпус предварительного нагрева выполнен с возможностью нагрева шкива, корпус предварительного нагрева встроен в шкив или выполнен с возможностью передачи тепла на шкив.

В 17-м аспекте в соответствии с любым аспектом с 4-го по 16-й, устройство для термосваривания содержит первый шкив и второй шкив, расположенные напротив друг друга относительно станции термосваривания, первый шкив расположен перед станцией термосваривания относительно основного направления движения и выполнен с возможностью направления уплотнительной ленты к станции термосваривания, а второй шкив выполнен с возможностью обратной циркуляции уплотнительной ленты к первому шкиву.

В 18-м аспекте в соответствии с 17-м аспектом корпус предварительного нагрева расположен на первом шкиве или вблизи него и выполнен с возможностьюпредварительного нагрева указанного теплопроводящего тракта уплотнительной ленты вблизи первого шкива.

В 19-м аспекте в соответствии с любым из аспектов с 15-го по 18-й корпус предварительного нагрева имеет, по меньшей мере, один корпус и, по меньшей мере, один нагревательный картридж, расположенный в корпусе, нагревательный картридж выполнен с возможностью предварительного нагрева указанного теплопроводящего тракта уплотнительной ленты перед станцией термосваривания.

В 20-м аспекте в соответствии с 17-м или 18-м или 19-м аспектом один из первого шкива и второго шкива является ведущим шкивом, а другой из первого шкива и второго шкива является ведомым шкивом.

В 21-м аспекте в соответствии с любым аспектом с 17-го по 20-й, устройство для термосваривания содержит, по меньшей мере, один приводной ремень, зацепляющийся за первый шкив и второй шкив и выполненный с возможностью привода ведомого шкива.

В 22-м аспекте в соответствии с любым аспектом с 17-го по 21-й, устройство для термосваривания содержит первый приводной ремень и второй приводной ремень, каждый из первого приводного ремня и второго приводного ремня входит в зацепление с первым шкивом и вторым шкивом и выполнен с возможностью привода ведомого шкива.

В 23-м аспекте в соответствии с любым аспектом с 17-го по 22-й, каждый из первого шкива и второго шкива содержит первую кольцевую канавку и вторую кольцевую канавку, в каждой кольцевой канавке размещен соответствующий приводной ремень, кольцевые канавки каждого из первого шкива и второго шкива расположены на расстоянии в осевом направлении друг от друга вдоль оси вращения соответствующего шкива.

В 24-м аспекте в соответствии с любым аспектом с 17-го по 23-й, по меньшей мере, первый шкив или как первый, так и второй шкив выполнены из материала, обладающего значительными свойствами теплопередачи, такого как металлический материал, и сконфигурированы для передачи тепла, по меньшей мере, в теплопроводящий тракт уплотнительной ленты, чтобы предварительно нагреть его.

В 25-м аспекте в соответствии с 22-м или 23-м или 24-м аспектом уплотнительный ремень расположен между первым приводным ремнем и вторым приводным ремнем относительно направления, которое является поперечным основному направлению движения.

В 26-м аспекте в соответствии с любым из аспектов с 1-го по 25-й корпус предварительного нагрева имеет первый нагревательный картридж и второй нагревательный картридж, расположенные рядом.

В 27-м аспекте в соответствии с 26-м аспектом первый нагревательный картридж и второй нагревательный картридж корпуса предварительного нагрева имеют один и тот же корпус или расположены в соответствующем первом корпусе и в соответствующем втором корпусе предварительного нагрева.

В 28-м аспекте в соответствии с любым из аспектов с 15-го по 27-й корпус предварительного нагрева имеет общую "С-образную форму" и расположен так, чтобы охватывать ведущий или ведомый вал шкива.

В 29-м аспекте в соответствии с любым из аспектов с 15-го по 28-й корпус предварительного нагрева содержит первое плечо, второе плечо и соединительную часть, расположенную поперек первого плеча и второго плеча, соединительная часть расположена между первым плечом и вторым плечом и соединяет их, указанный корпус и указанный нагревательный картридж расположены на первом плече и/или втором плече.

В 30-м аспекте в соответствии с 29-м аспектом уплотнительная лента обращена к телу предварительного нагрева или находится в контакте с ним, по меньшей мере, на участке наружной поверхности тела предварительного нагрева, определенной на первом и/или втором плече, содержащем указанный корпус и указанный нагревательный картридж.

В 31-м аспекте в соответствии с 29-м или 30-м аспектом уплотнительная лента охватывает корпус предварительного нагрева и обращена или находится в контакте с корпусом предварительного нагрева на участках внешней поверхности корпуса предварительного нагрева, определенных как на первом плече, так и на втором плече.

В 32-м аспекте в соответствии с 29-м или 30-м или 31-м аспектом соединительная часть имеет вогнутую часть, имеющую форму дуги окружности, при этом вогнутая часть принимает, по меньшей мере, часть приводного шкива уплотнительного ремня.

В 33-м аспекте в соответствии с любым аспектом с 29-го по 32-й, первое плечо и второе плечо приблизительно параллельны друг другу и выполнены с возможностью, по меньшей мере, частичного контакта с соответствующими участками уплотнительной ленты.

В 34-м аспекте в соответствии с любым аспектом с 1-го по 33-й, блок предварительного нагрева выполнен с возможностью предварительного нагрева указанной полосы концевой части каждой вакуумированной полузакрытой упаковки притемпературе предварительного нагрева, которая ниже температуры термосваривания, при которой станция термосваривания сконфигурирована для нагрева концевой части каждой вакуумированной полузакрытой упаковки.

В 35-м аспекте в соответствии с любым аспектом с 1-го по 34-й упаковочное устройство содержит блок управления, сообщающийся, по меньшей мере, с блоком предварительного нагрева, с конвейером и со станцией термосваривания, блок управления выполнен с возможностью осуществления процедуры запечатывания, включающей:

установку или разрешение установки температуры предварительного нагрева и температуры термосваривания,

управление конвейером для направления, по меньшей мере, конечной части полузакрытых упаковок, например, через удлиненное отверстие вакуумной камеры вдоль или параллельно продольной оси вакуумной камеры,

управление устройством предварительного нагрева на основе указанной температуры предварительного нагрева для предварительного нагрева, по меньшей мере, указанной полосы концевой части каждой полгерметичной упаковки, в то время как конвейер перемещает концевую часть каждой полузакрытой упаковки вдоль или параллельно продольной оси вакуумной камеры.,

управление станцией термосваривания на основе указанной температуры термосваривания для термосваривания конечной части каждой вакуумированной полузакрытой упаковки, тем самым формируя термозапечатанные упаковки, в то время как конвейер перемещает конечную часть вакуумированных полузакрытых упаковок вдоль или параллельно продольной оси вакуумной камеры.

В 36-м аспекте в соответствии с 35-м аспектом блок управления также соединен с уплотнительной лентой и сконфигурирован для управления уплотнительной лентой синхронно с конвейером.

В 37-м аспекте в соответствии с любым из аспектов с 1-го по 36-й станция термосваривания содержит, по меньшей мере, один корпус термосваривания.

В 38-м аспекте в соответствии с 37-м аспектом корпус термосваривания содержит термосваривающую головку, выполненную с возможностью контакта и для термосваривания концевой части вакуумированных полузакрытых упаковок, блок управления соединен посредством связи со станцией термосваривания и дополнительно выполнен с возможностью:

перемещение термосвариваемого корпуса к концевой части вакуумированных полузакрытых упаковок,

управление термосваривающим корпусом для контакта с помощью термосваривающей головки с уплотнительной лентой, расположенной над концевой частью вакуумированных полузакрытых упаковок, подлежащих термосвариванию.

В 39-м аспекте в соответствии с любым из аспектов с 35-го по 38-й блок управления сконфигурирован для того, чтобы во время предварительного нагрева, по меньшей мере, указанной полосы концевой части каждой полузакрытой упаковки при температуре предварительного нагрева достигать точки размягчения материала полузакрытых упаковок.

В 40-м аспекте в соответствии с 38-м или 39-м аспектом блок управления выполнен с возможностью во время термосваривания, по меньшей мере, упомянутой полосы концевой части каждой вакуумированной полузакрытой упаковки при температуре термосваривания, достижения точки плавления материала вакуумированных полузакрытых упаковок.

В 41-м аспекте в соответствии с любым из аспектов с 35-го по 40-й блок управления сконфигурирован для следующих целей:

установка абсолютных значений минимальной температуры предварительного нагрева и максимальной температуры предварительного нагрева, например, соответственно 100°С и 140°С, тем самым определяя диапазон температур предварительного нагрева, например, в диапазоне от 100°С до 140°С,

установка абсолютных значений минимальной температуры термосваривания и максимальной температуры термосваривания, например, соответственно 160°С и 240°С, тем самым определяя диапазон температур термосваривания, например, в диапазоне от 160°С до 240°С,

в качестве материала полузакрытых упаковок, подлежащих термосвариванию.

В 42-м аспекте в соответствии с любым из аспектов с 35-го по 41-й блок управления сконфигурирован для установки температуры предварительного нагрева в зависимости, по меньшей мере, от одного из:

внутреннее вакуумное давление, определенное, по меньшей мере, в части вакуумной камеры,

температура концевой части вакуумированных полузакрытых упаковок, расположенных выше по потоку или в блоке предварительного нагрева,

остаточное заданное давление вакуумированных полузакрытых упаковок или термозапечатанных упаковок,

материал полузакрытых упаковок, подлежащих термосвариванию,

по меньшей мере одного размера полузакрытой упаковки, такого как толщина материала полузакрытой упаковки на концевой части полузакрытой упаковки, или по меньшей мере одного размера одного или нескольких продуктов, размещенных внутри полузакрытых упаковок.

В 43-м аспекте в соответствии с любым из аспектов с 35-го по 42-й блок управления выполнен с возможностью установки температуры предварительного нагрева в зависимости от внутреннего вакуумного давления, определенного в части вакуумной камеры, определенной в блоке предварительного нагрева или выше.

В 44-м аспекте в соответствии с любым из аспектов с 35-го по 43-й блок управления сконфигурирован для управления блоком предварительного нагрева для непрерывного предварительного нагрева уплотнительной ленты.

В 45-м аспекте в соответствии с любым из аспектов с 35-го по 44-й блок управления выполнен с возможностью управления блоком предварительного нагрева для предварительного нагрева, по меньшей мере, указанного теплопроводящего тракта уплотнительной ленты в зависимости от скорости уплотнительной ленты или в зависимости от скорости транспортировки конвейера.

В 46-м аспекте в соответствии с любым из аспектов с 35-го по 45-й блок управления дополнительно сконфигурирован для установки температуры термосваривания в зависимости от материала полузакрытых упаковок, подлежащих термосвариванию.

В 47-м аспекте в соответствии с любым из аспектов с 35-го по 46-й упаковочное устройство или блок предварительного нагрева содержит датчик температуры предварительного нагрева, блок управления соединен посредством связи с датчиком температуры предварительного нагрева и выполнен с возможностью осуществления процедуры контроля температуры предварительного нагрева, включающей:

определение фактической температуры блока предварительного нагрева или уплотнительной ленты с помощью датчика температуры предварительного нагрева,

сравнение определенной текущей температуры с температурой предварительного нагрева и определение отклонения между обнаруженной фактической температурой и температурой предварительного нагрева,

в случае, если отклонение превышает установленный порог, управление блоком предварительного нагрева для уменьшения указанного отклонения.

В 48-м аспекте в соответствии с 47-м аспектом процедура контроля температуры предварительного нагрева дополнительно включает:

в случае, если обнаруженная фактическая температура выше температуры предварительного нагрева, обесточьте, например, временно обесточьте, по крайней мере, один нагревательный картридж блока предварительного нагрева, чтобы снизить текущую температуру,

в случае, если обнаруженная фактическая температура ниже температуры предварительного нагрева, включите, например, временно включите, по крайней мере, один нагревательный картридж блока предварительного нагрева, чтобы повысить фактическую температуру.

В аспекте 49h в соответствии с любым из аспектов с 35-го по 48-й упаковочное устройство или станция термосваривания содержит датчик температуры термосваривания, блок управления соединен посредством связи с датчиком температуры термосваривания и выполнен с возможностью осуществления процедуры контроля температуры термосваривания, включающей:

определение фактической температуры термосваривания или уплотнительной ленты с помощью датчика температуры термосваривания,

сравнение обнаруженной фактической температуры с температурой термосваривания и определение отклонения между обнаруженной фактической температурой и температурой герметизации,

в случае, если отклонение превышает установленный порог, управление станцией термосваривания для уменьшения указанного отклонения.

В 50-м аспекте в соответствии с любым из аспектов с 35-го по 49-й процедура контроля температуры термосваривания дополнительно включает следующие действия:

в случае, если обнаруженная фактическая температура выше, чем температура запайки, обесточить, например, временно обесточить, по крайней мере, один нагревательный картридж станции запайки, чтобы фактическая температура снизилась,

в случае, если обнаруженная фактическая температура ниже температуры запаивания, включить, например, временно включить, по крайней мере, один нагревательный картридж станции запаивания, чтобы текущая температура повысилась.

В 51-м аспекте в соответствии с любым из аспектов со 2-го по 50-й упаковочное устройство содержит первый блок предварительного нагрева и второй блок предварительного нагрева, расположенные напротив друг друга относительно удлиненного отверстия вакуумной камеры и выполненные с возможностью размещения между ними концевой части каждой вакуумированной полузакрытой упаковки.

В 52-м аспекте в соответствии с 51-м аспектом корпус предварительного нагрева первого блока предварительного нагрева выполнен с возможностью предварительного нагрева первой поверхности упомянутой полосы концевой части вакуумированных полузакрытых упаковок, а корпус предварительного нагрева второго блокапредварительного нагрева выполнен с возможностью предварительного нагрева второй поверхности, противоположной первой поверхности, упомянутой полосы концевой части вакуумированных полузакрытых упаковок.

В 53-м аспекте в соответствии с 52-м аспектом первая поверхность представляет собой верхнюю поверхность полосы концевой части вакуумированных полузакрытых упаковок, а вторая поверхность представляет собой нижнюю поверхность полосы концевой части вакуумированных полузакрытых упаковок.

В 54-м аспекте в соответствии с любым из аспектов с 37-го по 53-й корпус термосваривания выполнен с возможностью воздействия на предварительно нагретую полосу концевой части каждой вакуумированной полузакрытой упаковки.

В 55-м аспекте в соответствии с любым из аспектов с 37-го по 54-й корпус термосваривания выполнен с возможностью, по меньшей мере, частичного расплавления предварительно нагретой ленты концевой части вакуумированных полузакрытых упаковок, тем самым образуя термозапечатанные упаковки.

В 56-м аспекте в соответствии с любым из аспектов с 37-го по 55-й блок управления соединен, по меньшей мере, с термосвариваемым корпусом, при этом процедура герметизации дополнительно включает:

управление корпусом термосваривания для нагрева концевой части каждой вакуумированной полузакрытой упаковки при температуре термосваривания,

по крайней мере частичное плавление, при температуре теплового уплотнения, предварительно нагретой полосы концевой части эвакуированных полузакрытых упаковок, формируя таким образом теплозапечатанные упаковки, в то время как конвейер перемещает концевую часть эвакуированных полузакрытых (полузапечатанных) упаковок вдоль или параллельно продольной оси вакуумной камеры.

В 57-м аспекте в соответствии с любым из аспектов с 37-го по 56-й блок управления также соединен с термосвариваемым корпусом и выполнен с возможностью управления термосвариваемым корпусом для, по меньшей мере, частичного расплавления при температуре термосваривания предварительно нагретой ленты концевой части вакуумированных полузакрытых упаковок, тем самым формируя термозапечатанные упаковки, в то время как конвейер перемещает концевую часть вакуумированных полузакрытых упаковок вдоль или параллельно продольной оси вакуумной камеры.

В 58-м аспекте в соответствии с любым из аспектов с 37-го по 57-й корпус термосваривания является подвижным по высоте относительно уплотнительной ленты, по меньшей мере, между положением термосваривания, таким как положение прямого хода, и положением покоя, таким как положение обратного хода.

В 59-м аспекте в соответствии с 58-м аспектом корпус термосваривания выполнен в положении термосваривания для термосваривания концевой части вакуумированной полузакрытой упаковки на станции термосваривания.

В 60-м аспекте в соответствии с любым из аспектов с 37-го по 59-й корпус термосваривания содержит, по меньшей мере, один термосваривающий стержень или, по меньшей мере, один термосваривающий ролик.

В 61-м аспекте в соответствии с 60-м аспектом термосваривающий стержень содержит, по меньшей мере, один корпус и, по меньшей мере, один нагревательный картридж, размещенный в корпусе, нагревательный картридж термосваривающего стержня выполнен с возможностью термосваривания концевой части каждой вакуумированной полузагерметичной упаковки, образуя, таким образом, термозапечатанные упаковки.

В 62-м аспекте в соответствии с 60-м или 61-м аспектом термосваривающий стержень имеет первый нагревательный патрон и второй нагревательный патрон, расположенные рядом.

В 63-м аспекте в соответствии с 62-м аспектом первый нагревательный патрон и второй нагревательный патрон термосваривающего стержня имеют один и тот же корпус или расположены в соответствующем первом корпусе и в соответствующем втором корпусе термосваривающего стержня.

В 64-м аспекте в соответствии с любым из аспектов с 1-го по 63-й устройство для термосваривания содержит станцию охлаждения, расположенную ниже станции термосваривания относительно основного направления движения, причем станция охлаждения выполнена с возможностью охлаждения термически запечатанной концевой части термозапечатанных упаковок.

В 65-м аспекте в соответствии с 64-м аспектом станция охлаждения выполнена с возможностью охлаждения конечной части термозапечатанных упаковок, по меньшей мере, или главным образом за счет естественной конвекции и/или излучения и/или теплопроводности.

В 66-м аспекте в соответствии с 64-м или 65-м аспектом станция охлаждения содержит первую секцию охлаждения и вторую секцию охлаждения, расположенные напротив друг друга относительно удлиненного отверстия вакуумной камеры и выполненные с возможностью размещения между ними концевой части каждой вакуумированной полузакрытой упаковки.

В 67-м аспекте в соответствии с любым из аспектов с 1-го по 66-й термосвариватель имеет модульную конструкцию, содержащую, по меньшей мере, один модуль термосваривателя.

В 68-м аспекте в соответствии с любым из аспектов с 1-го по 67-й устройство для термосваривания содержит первый модуль для термосваривания и второй модуль для термосваривания, при этом первый модуль для термосваривания и второй модуль для термосваривания расположены напротив друг друга относительно удлиненного отверстия вакуумной камеры и выполнены с возможностью размещения между ними концевой части каждой вакуумированной полузакрытой упаковки.

В 69-м аспекте в соответствии с 68-м аспектом каждый из первого модуля термосваривания и второго модуля термосваривания содержит соответствующий корпус термосваривания и соответствующую секцию охлаждения, расположенную ниже корпуса термосваривания относительно основного направления движения.

В 70-м аспекте в соответствии с 68-м или 69-м аспектом нагревательный картридж первого модуля термосваривания и нагревательный картридж второго модуля термосваривания расположены так, чтобы быть обращенными друг к другу, и выполнены с возможностью, по меньшей мере, частичного расплавления соответствующих наложенных друг на друга предварительно нагретых полос концевой части вакуумированных полузакрытых упаковок.

В 71-м аспекте в соответствии с 68-м или 69-м или 70-м аспектом каждый из первого модуля термосваривателя и второго модуля термосваривателя содержит первый шкив, второй шкив, первый приводной ремень и второй приводной ремень, каждый из первого приводного ремня и второго приводного ремня входит в зацепление с первым шкивом и вторым шкивом и выполнен с возможностью привода ведомого шкива.

В 72-м аспекте в соответствии с любым из аспектов с 1-го по 71-й устройство для термосваривания содержит, по меньшей мере, один нажимной элемент, выполненный с возможностью приложения давления к концевой части вакуумированных полузакрытых упаковок.

В 73-м аспекте в соответствии с любым из аспектов с 68-го по 72-й, каждый из первого модуля термосваривания и второго модуля термосваривания содержит, по меньшей мере, один прижимной элемент, прижимной элемент первого модуля термосваривания и прижимной элемент второго модуля термосваривания обращены друг к другу и выполнены с возможностью приложения давления к соответствующим противоположным поверхностям концевой части вакуумированных полузакрытых упаковок.

В 74-м аспекте в соответствии с 72-м или 73-м аспектом нажимной элемент расположен на станции термосваривания.

В 75-м аспекте в соответствии с 72-м или 73-м или 74-м аспектом нажимной элемент дополнительно сконфигурирован для натяжения приводного ремня.

В 76-м аспекте в соответствии с любым из аспектов с 72-го по 75-й, прижимной элемент содержит первую боковую сторону и вторую боковую сторону, противоположные друг другу, расположенные на расстоянии друг от друга вдоль направления, которое поперечно основному направлению движения и проходит в продольном направлении параллельно продольной оси вакуумной камеры, причем каждая из первой боковой стороны и второй боковой стороны выполнены с возможностью натяжения соответствующего приводного ремня.

В 77-м аспекте в соответствии с 76-м аспектом корпус термосваривания первого модуля термосваривания расположен между первой стороной и второй стороной прижимного элемента первого модуля термосваривания, а корпус термосваривания второго модуля термосваривания расположен между первой стороной и второй стороной прижимного элемента второго модуля термосваривания.

В 78-м аспекте в соответствии с любым из аспектов с 35-го по 76-й блок управления соединен посредством связи с нажимным элементом первого модуля термосваривателя и с нажимным элементом второго модуля термосваривателя, указанные нажимные элементы расположены напротив друг друга, блок управления выполнен с возможностью:

перемещения указанных нажимных элементов к противоположным поверхностям концевой части, по меньшей мере, одной вакуумированной полузакрытой упаковки,

управления указанными нажимными элементами для приложения давления к концевой части, по меньшей мере, одной вакуумированной полузакрытой упаковки, тем самым зажимая концевую часть вакуумированной полузакрытой упаковки,

во время приложения давления указанными нажимными элементами управления станцией термосваривания для термосваривания, по меньшей мере, концевой части, по меньшей мере, одной вакуумированной полузакрытой упаковки, образуя, таким образом, одну термозапечатанную упаковку.

В 79-м аспекте в соответствии с любым из аспектов с 1-го по 78-й устройство для термосваривания содержит, по меньшей мере, один дополнительный элемент давления, выполненный с возможностью приложения давления к концевой части термозапечатанных упаковок.

В 80-м аспекте в соответствии с 79-м аспектом дополнительный нажимной элемент расположен ниже по потоку станции термосваривания относительно основного направления движения и выполнен с возможностью приложения давления к термосвариваемой упаковке.

В 81-м аспекте в соответствии с 79-м или 80-м аспектом дополнительный прижимной элемент содержит прижимной ролик.

В 82-м аспекте в соответствии с 81-м аспектом первый модуль термосваривателя и второй модуль термосваривателя содержат, по меньшей мере, один соответствующий прижимной ролик, прижимные ролики первого модуля термосваривателя и прижимной ролик второго модуля термосваривателя обращены друг к другу.

В 83-м аспекте в соответствии с 82-м аспектом прижимной ролик первого модуля термосваривания и прижимной ролик второго модуля термосваривания расположены в соответствующей секции охлаждения.

В 84-м аспекте в соответствии с 82-м или 83-м аспектом блок управления соединен посредством связи с прижимным роликом первого модуля термосваривателя и с прижимным роликом второго модуля термосваривателя и сконфигурирован для следующих функций:

перемещение прижимного ролика первого модуля термосваривания и прижимного ролика второго модуля термосваривания в направлении противоположных поверхностей концевой части по меньшей мере одной термозапечатанной упаковки,

управление прижимным роликом первого модуля термосваривателя и прижимным роликом второго модуля термосваривателя для приложения давления к концевой части термозапечатанной упаковки.

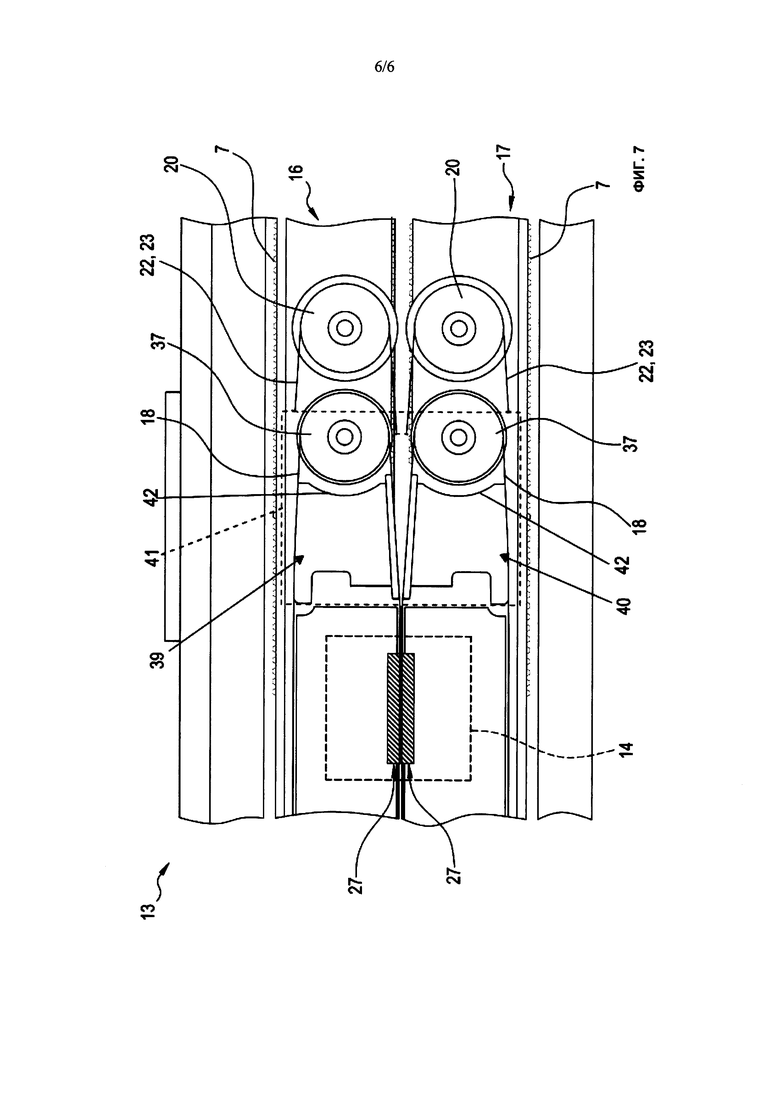

В 85-м аспекте в соответствии с любым из аспектов с 3-го по 84-й устройство для термосваривания содержит уплотнительный ременной шкив, уплотнительный ремень зацеплен со шкивом уплотнительного ремня. Другими словами, в то время как первый и второй шкивы входят в зацепление и перемещают приводные ремни, уплотнительный ремень зацепляется вокруг специального уплотнительного ременного шкива и одного из первого и второго шкивов. В под-аспекте в соответствии с любым из предыдущих аспектов уплотнительный ремень может приводиться в действие одним из первого и второго шкивов или шкивом уплотнительного ремня, в то время как первый и второй шкивы воздействуют на приводные ремни; в дополнительном под-аспекте натяжение уплотнительного ремня может быть достигнуто регулировкой расстояния между шкивом уплотнительного ремня и одним из первого и второго шкивов или может быть достигнуто натяжной группой, действующей непосредственно на уплотнительныйремень. В варианте реализации, показанном на фиг. 7, один из первого и второго шкивов может действовать как приводной шкив для приводных ремней и для уплотнительного ремня 18. Еще в одном аспекте (в случае специального уплотнительного ременного шкива, расположенного в зоне, промежуточной между одним из двух приводных шкивов и уплотнительной станцией) блок предварительного нагрева расположен между уплотнительным ременным шкивом и станцией термосваривания вдоль пути, по которому следует уплотнительная лента, до того, как уплотнительная лента достигнет блока предварительного нагрева и либо до того, как уплотнительная лента достигнет специального уплотнительного ременного шкива, либо после того, как уплотнительная лента покинет уплотнительный ременной шкив.

В 86-м аспекте в соответствии с 85-м аспектом шкив уплотнительного ремня является холостым шкивом.

В 87-м аспекте в соответствии с любым из аспектов с 3-го по 86-й термосвариватель содержит натяжное устройство, сконфигурированное для натяжения уплотнительной ленты.

В 88-м аспекте в соответствии с 87-м аспектом натяжное устройство соединено с приводным шкивом и является подвижным относительно станции термосваривания, при этом натяжное устройство выполнено с возможностью перемещения приводного шкива относительно станции термосваривания и для регулировки натяжения уплотнительной ленты.

В 89-м аспекте в соответствии с 87-м или 88-м аспектом натяжное устройство расположено перед шкивом станции термосваривания.

В 90-м аспекте в соответствии с 87-м или 88-м или 89-м аспектом натяжное устройство расположено вблизи первого шкива термосваривателя.

В 91-м аспекте в соответствии с любым из аспектов со 2-го по 90-й упаковочное устройство содержит вакуумный блок, содержащий вакуумную камеру и направляющую ленту, расположенную внутри вакуумной камеры и выполненную с возможностью контакта с концевой частью полгерметичных упаковок перед блоком предварительного нагрева и для перемещения полузакрытых упаковок относительно вакуумной камеры по всему удлиненному отверстию вдоль основного направления движения.

В 92-м аспекте в соответствии с 91-м аспектом блок управления соединен с направляющей лентой и выполнен с возможностью синхронизации направляющей ленты, по меньшей мере, с одной из уплотнительных лент и конвейера, необязательно как с уплотнительной лентой, так и с конвейером.

В 93-м аспекте в соответствии с 91-м или 92-м аспектом направляющая лента и уплотнительная лента смещены относительно направления, которое является поперечным основному направлению движения.

В 94-м аспекте в соответствии с 91-м или 92-м или 93-м аспектом концевая часть содержит первую полосу и вторую полосу, вторая полоса расположена между первой полосой и основной частью полузакрытой упаковки, направляющая лента выполнена с возможностью контакта с концевой частью полузакрытых упаковок на первой полосе, уплотнительная лента выполнена с возможностью контакта с концевой частью полузакрытых упаковок на второй полосе.

В 95-м аспекте в соответствии с любым из аспектов с 91-го по 94-й блок управления сконфигурирован для управления направляющей лентой, уплотнительной лентой и конвейером для перемещения с одинаковой скоростью.

В 96-м аспекте в соответствии с любым из аспектов со 2-го по 95-й вакуумная камера содержит узкую часть, выполненную с возможностью направления концевой части полузакрытой упаковки к удлиненному отверстию вакуумной камеры.

В 97-м аспекте в соответствии с любым из аспектов с 1-го по 96-й вакуумная камера выполнена с возможностью перемещения на разных высотах относительно конвейера в зависимости, по меньшей мере, от одного размера полузакрытой упаковки или, по меньшей мере, одного размера одного или нескольких продуктов, размещенных внутри полузакрытых упаковок.

В 98-м аспекте в соответствии с любым из аспектов с 35-го по 97-й блок управления соединен посредством связи с вакуумной камерой или со средством перемещения, активным в вакуумной камере, для изменения высоты вакуумной камеры относительно конвейера, и дополнительно выполнен с возможностью перемещения вакуумной камеры на определенную высоту относительно конвейера в зависимости, по меньшей мере, от одного размера полузакрытой упаковки или, по меньшей мере, одного размера одного или нескольких продуктов, размещенных внутри полузакрытых упаковок.

В 99-м аспекте в соответствии с любым из аспектов с 35-го по 98-й блок управления сконфигурирован для реализации процедуры позиционирования, включающей в себя:

идентификацию по меньшей мере одного размера полузакрытой упаковки или по меньшей мере одного размера одного или нескольких продуктов, размещенных внутри полузакрытых упаковок,

установку вакуумной камеры на определенной высоте относительно конвейера в зависимости от определенного размера полузакрытой упаковки или одного или нескольких продуктов, размещенных внутри полузакрытой упаковки.

В 100-м аспекте в соответствии с любым из аспектов с 1-го по 99-й упаковочное устройство содержит станцию удаления отходов, сконфигурированную для удаления, по меньшей мере, части отходов термозапечатанных упаковок, например, части отходов концевой части термозапечатанных упаковок, которая удалена от основной части или противоположна ей.

В 101-м аспекте в соответствии со 100-м аспектом станция удаления отходов расположена ниже по потоку от термосваривателя относительно основного направления движения.

В 102-м аспекте в соответствии со 100-м или 101-м аспектом удлиненное отверстие вакуумной камеры содержит входную секцию, в которой конечная часть полузагерметичных упаковок входит в вакуумную камеру, и выходную секцию, в которой конечная часть термозапечатанных упаковок выходит из вакуумной камеры, входная секция и выходная секция расположены напротив друг друга относительно продольного расширения удлиненного отверстия и основного направления движения, станция удаления отходов расположена между входной секцией и выходной секцией.

В 103-м аспекте в соответствии со 102-м аспектом станция удаления отходов расположена вблизи выпускной секции.

В 104-м аспекте в соответствии с любым из аспектов со 100-го по 103-й станция удаления отходов сконфигурирована для удаления части отходов выше по потоку относительно выпускной секции.

В 105-м аспекте в соответствии с любым из аспектов со 100-го по 104-й станция удаления отходов содержит режущий инструмент, сконфигурированный для вырезания части отходов из полузакрытой упаковки.

В 106-м аспекте в соответствии со 105-м аспектом режущий инструмент содержит, по меньшей мере, один из режущего лезвия, режущего круга, гильотины, ножниц или ножа.

В 107-м аспекте в соответствии с любым из аспектов со 100-го по 106-й блок управления соединен посредством связи со станцией удаления отходов и сконфигурирован для удаления, например, с помощью режущего инструмента, части отходов из полузакрытой упаковки.

108-й аспект относится к процессу упаковки полузакрытых упаковок, включающему этапы:

обеспечение по меньшей мере одной полузакрытой упаковки, имеющей концевую часть, по меньшей мере, с одним отверстием, таким как открытый конец, и основную часть, содержащую один или несколько продуктов,

перемещение полузакрытой упаковки по основному направлению движения,

удаление газа, присутствующего в полузакрытой упаковке, и формирование вакуумированной полузакрытой упаковки при перемещении полузакрытой упаковки вдоль основного направления движения,

термосваривание концевой части вакуумированной полузакрытой упаковки,

перед термосвариванием концевой части вакуумированной полузакрытой упаковки предварительное нагревание, по меньшей мере, полосу концевой части каждой вакуумированной полузакрытой упаковки.

В 109-м аспекте согласно 108-му аспекту в процессе упаковки используется упаковочное устройство в соответствии с любым из аспектов с 1-го по 107-й и/или с любым из прилагаемых пунктов формулы изобретения упаковочного устройства.

В 110-м аспекте в соответствии с 108-м или 109-м аспектом этап предварительного нагрева, по меньшей мере, полосы концевой части каждой вакуумированной полузакрытой упаковки включает предварительный нагрев, по меньшей мере, полосы концевой части каждой вакуумированной полузакрытой упаковки перед станцией термосваривания.

В 111-м аспекте в соответствии с 108-м или 109-м или 110-м аспектом этап предварительного нагрева, по меньшей мере, полосы концевой части каждой вакуумированной полузакрытой упаковки включает в себя:

предварительный нагрев, по меньшей мере, теплопроводящего тракта уплотнительной ленты, воздействующей на концевую часть вакуумированных полузакрытых упаковок, при этом уплотнительная лента необязательно взаимодействует, направляя концевую часть вдоль основного направления движения,

предварительный нагрев указанной ленты концевой части каждой вакуумированной полузакрытой упаковки с помощью теплопроводящего тракта уплотнительной ленты.

В 112-м аспекте в соответствии с любым из аспектов с 108-го по 111-й, этап предварительного нагрева указанной ленты концевой части каждой вакуумированной полузакрытой упаковки посредством теплопроводящего тракта уплотнительной ленты включает приведение в контакт указанной ленты концевой части каждой вакуумированной полузакрытой упаковки с теплопроводящим трактом уплотнительной ленты.

В 113-м аспекте в соответствии с любым из аспектов с 108-го по 112-й, процесс упаковки включает этап предоставления упаковочного устройства в соответствии с любым из аспектов с 1-го по 107-й и/или с любым из прилагаемых пунктов формулыизобретения упаковочного устройства, где этап перемещения полузакрытой упаковки вдоль основного направления движения включает в себя:

введение, по меньшей мере, концевой части полузакрытой упаковки в вакуумную камеру через удлиненное отверстие,

перемещение, по меньшей мере, концевой части полузакрытой упаковки внутри вакуумной камеры вдоль или параллельно удлиненному отверстию,

опционально перемещение основной части полузакрытой упаковки за пределы вакуумной камеры.

В 114-м аспекте в соответствии с 113-м аспектом этап перемещения, по меньшей мере, концевой части полузакрытой упаковки внутри вакуумной камеры включает перемещение, по меньшей мере, концевой части полузакрытой упаковки внутри вакуумной камеры вдоль или параллельно удлиненному отверстию.

В 115-м аспекте в соответствии с любым из аспектов с 108-го по 114-й этапы термосваривания концевой части вакуумированной полузакрытой упаковки и предварительного нагрева, по меньшей мере, полосы концевой части каждой вакуумированной полузакрытой упаковки выполняются при непрерывном перемещении полузакрытой упаковки вдоль основного направления движения посредством конвейера и, необязательно, также посредством уплотнительной ленты и/или посредством направляющей ленты.

В 116-м аспекте в соответствии с любым из аспектов с 108-го по 115-й, процесс упаковки включает этап направления концевой части вакуумированных полузакрытых упаковок вдоль основного направления движения, по меньшей мере, на станции термосваривания, избегая при этом, чтобы указанная концевая часть прилипала к станции термосваривания.

В 117-м аспекте в соответствии с любым из аспектов с 108-го по 116-й, процесс упаковки включает этап охлаждения концевой части термозапечатанной упаковки.

В 118-м аспекте в соответствии с 117-м аспектом этап охлаждения концевой части термозапечатанной упаковки содержит обеспечение возможности охлаждения концевой части термозапечатанной упаковки, по меньшей мере, или главным образом, за счет естественной конвекции и/или излучения и/или проводимости.

В 119-м аспекте в соответствии с 117-м или 118-м аспектом этап охлаждения концевой части термозапечатанной упаковки включает пропускание концевой части термозапечатанной упаковки через секцию охлаждения, например секцию охлаждения упаковочного устройства, в течение заданного периода времени.

В 120-м аспекте в соответствии с 117-м или 118-м или 119-м аспектом при охлаждении концевой части термозапечатанной упаковки к концевой части термозапечатанной упаковки прикладывают давление.

В 121-м аспекте в соответствии с любым из аспектов с 108-го по 120-й, этап термосваривания концевой части вакуумированной полузагерметичной упаковки включает в себя приложение давления к концевой части вакуумированной полузагерметичной упаковки.

В 122-м аспекте в соответствии со 120-м и 121-м аспектами давление, приложенное к концевой части термозапечатанной упаковки во время охлаждения, ниже, чем давление, приложенное к концевой части вакуумированной полузакрытой упаковки во время термосваривания.

Краткое описание чертежей

На фиг. 1 показан вид упаковочного устройства в соответствии с настоящим изобретением;

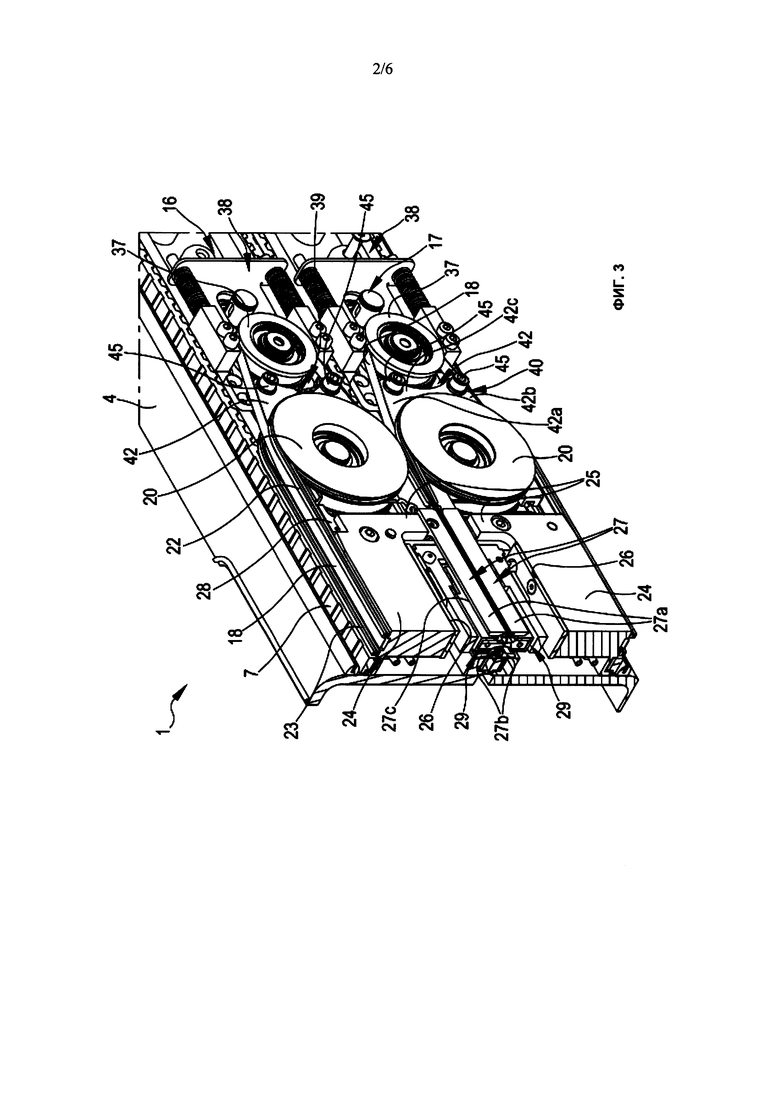

На фиг. 2 показан разрез упаковочного аппарата, показанного на фиг. 1, изображающий основную секцию обработки упаковочного аппарата;

На фиг. 3 показан продольный разрез упаковочного аппарата на фиг. 2, полученный с помощью плоскости секционирования, рассекающей термозапаиватель упаковочного аппарата на станции термозапечатывания (термосваривания);

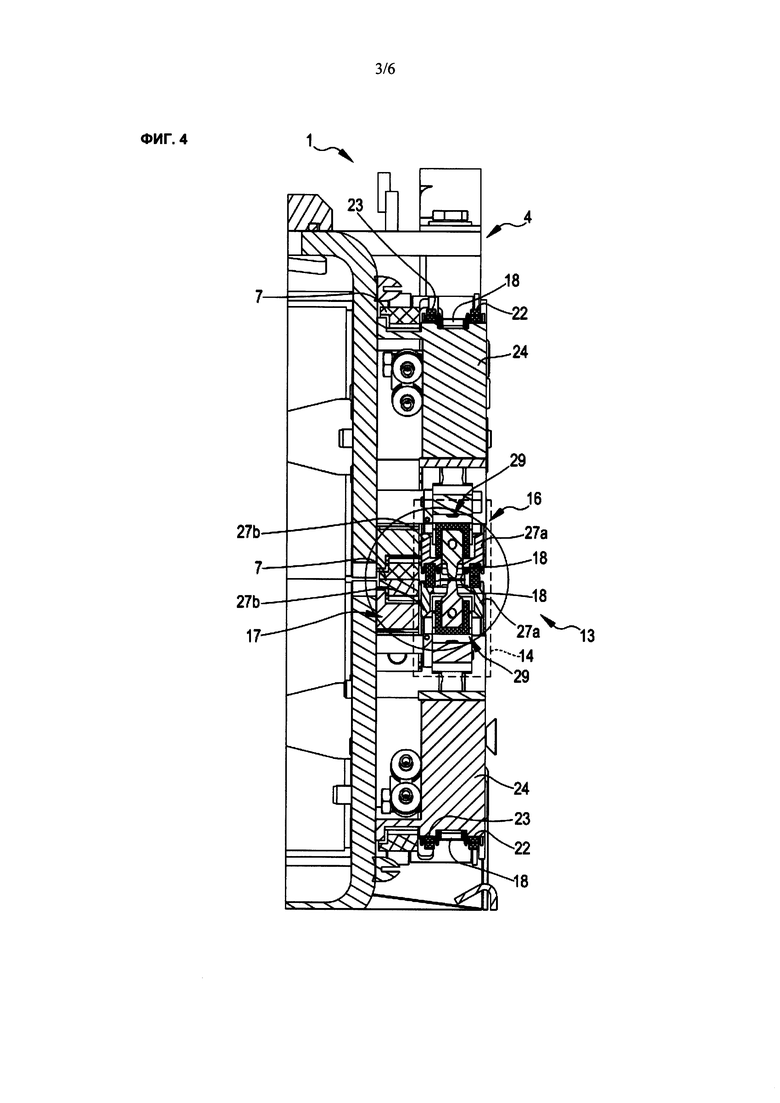

На фиг. 4 показан вид в плоскости разреза фиг. 3 и относительная деталь;

На фиг. 4А показана вакуумированная упаковка, подвергающаяся термосвариванию на станции термосваривания упаковочного устройства на фиг. 4,

На фиг. 5 показан корпус предварительного нагрева упаковочного аппарата фиг. 1;

На фиг. 6 показан возможный вариант реализации основной секции обработки упаковочного устройства согласно настоящему изобретению, альтернативный варианту осуществления, показанному на фиг. 2; и

на фиг. 7 показан продольный разрез упаковочного устройства на фиг.1, изображающий альтернативный вариант реализации основной технологической секции упаковочного устройства.

Терминология и определения

В контексте настоящего документа всякий раз, когда упоминается полузакрытая упаковка, подразумевается, что это относится к пленочной обертке или пленочной оболочке, например, полностью или, по меньшей мере, частично изготовленной из пластика, окружающей и содержащей продукт или продукты, подлежащие упаковке, иимеющей по меньшей мере одно отверстие или отверстие, обеспечивающее обмен газом между внутренней и внешней частью полузакрытой упаковки.

В контексте настоящего документа всякий раз, когда упоминается откачка или вакуумирование в терминах извлечения газа, подразумевается, что термин "газ" может включать отдельный конкретный газ или смесь газов и может, например, относиться к воздуху (т.е. состоять из смеси газов, соответствующей окружающему воздуху). В соответствии с возможными вариантами, полузакрытые упаковки могут быть промыты защитным газом или газами (иногда также называемыми "инертным" газом). Следует отметить, что может быть использован любой известный защитный газ или газовая смесь, например СО2. Газ может быть введен в полузакрытую упаковку в пространство между продуктом и пленкой с использованием известных технологий. Оставшийся газ внутри упаковки после удаления из нее газа или воздуха и после герметизации упаковки обеспечивает желаемый остаточный уровень O2 внутри упаковки. Снижение уровня остаточного O2 в упаковке особенно полезно при упаковке скоропортящихся продуктов (например, сыра с низким уровнем газообразования во время созревания). В некоторых приложениях может быть достаточным остаточный уровень O2 от 5% до 6%. В других применениях может быть желательным уровень остаточного O2 ниже 5%, например 1% или ниже. Следует отметить, что, используя варианты реализации настоящего изобретения, практически любой уровень остаточного O2, необходимый или желаемый для индивидуального применения упаковки, может быть установлен соответствующим образом.

В контексте настоящего документа всякий раз, когда упоминается вакуумированная полузакрытая упаковка, подразумевается, что она относится к полузакрытой упаковке, которая была вакуумирована по меньшей мере частично.

В контексте настоящего документа всякий раз, когда упоминается термосвариваемая упаковка, подразумевается, что она относится к упаковке, которая была термозапечатанной после вакуумирования.

В контексте настоящего документа всякий раз, когда упоминаются восходящий и нисходящий потоки, подразумевается, что они относятся к местоположению определенной станции, элемента или компонента упаковочного устройства относительно направления обработки указанных выше упаковок (полузакрытых упаковок, вакуумированных полузакрытых упаковок и термозапечатанных упаковок), вдоль которых обрабатываются упаковки. Термины "вверх по потоку" и "вниз по потоку" могут относиться к основному направлению движения, например, основному направлению продвижения, указанных выше упаковок вдоль упаковочного устройства.

В контексте настоящего документа всякий раз, когда определяются условия эксплуатации упаковочного устройства, подразумевается, что они относятся к условиям использования упаковочного устройства, в котором упаковочное устройство используется для упаковки продуктов. В рабочих условиях упаковочное устройство выполняет процесс упаковки, для которого оно предназначено. Процесс упаковки может быть одним из процессов, описанных здесь, и/или процессом в соответствии с любым из прилагаемых пунктов формулы изобретения.

В контексте настоящего документа всякий раз, когда определяется ремень, подразумевается, что ремень может быть бесконечным ремнем, т.е. ремнем, образующим замкнутый контур. Каждая лента может быть сконфигурирована для непрерывного перемещения по соответствующему замкнутому контуру.

Подробное описание

На фиг. 1 показан первый вариант реализации упаковочного устройства 1 в соответствии с настоящим изобретением. Упаковочное устройство 1 предназначено для упаковки продуктов путем обработки множества полузакрытых упаковок Р. Упаковки обычно обозначаются ссылкой Р, независимо от их начальных, промежуточных или конечных условий обработки и положения вдоль упаковочного устройства (т.е. независимо от того, являются ли упаковки Р полузакрытыми упаковками, вакуумированными полузакрытыми упаковками, термозапечатанными упаковками, готовыми упаковками, как описано ниже). Полузакрытые упаковки Р имеют концевую часть TP по меньшей мере с одним отверстием (т.е. открытую концевую часть) и основную часть MP, в которой находится один или несколько продуктов. Отверстие может быть открытым концом полузакрытой упаковки Р. Основная часть MP представляет собой закрытую концевую часть полузакрытой упаковки, которая, например, противоположна открытой концевой части TP полузакрытой упаковки Р. Конкретнее, концевая часть TP полузакрытых упаковок может содержать первую полосу ТР1 и вторую полосу ТР2, примыкающие друг к другу (см. фиг. 4А). Вторая полоса ТР2 расположена между первой полосой ТР1 и основной частью MP полузакрытой упаковки Р.

Один или несколько продуктов могут быть расположены внутри основной части MP полузакрытой упаковки Р различными способами. Обратите внимание, однако, что способ размещения продуктов внутри полузакрытой упаковки Р не имеет отношения к изобретению.

Например, продукты могут быть загружены на пленку, например, подаваемую с рулона пленки. Пленку затем запечатывают в продольном и поперечном направлениях, чтобы создать последовательность полузакрытых упаковок Р, при этом продукты помещаются внутри каждой из полузакрытых упаковок Р, образованных трубчатой пленкой. Формирование полузакрытых упаковок Р из непрерывной пленки может быть выполнено на загрузочной станции 2 упаковочного устройства 1.

В альтернативном варианте осуществления продукты могут быть помещены в предварительно сформированные пакеты (т.е. полузакрытые упаковки Р), изготовленные из упаковочной пленки.

В обоих вышеописанных вариантах осуществления упаковочное устройство 1 может содержать загрузочную станцию 2, на которую загружаются полузакрытые упаковки Р (имеющие описанную выше конструкцию), требующие откачки газа, а затем термосваривания. Полузакрытые упаковки Р могут быть загружены на станцию загрузки 2 с надлежащей ориентацией, или они могут быть переставлены на станции загрузки 2 в соответствии с предопределенной или желаемой ориентацией.

Упаковочное устройство 1 содержит вакуумный блок 3, снабженный вакуумной камерой 4, проходящей вдоль продольной оси L. Вакуумная камера 4 содержит корпус, определяющий внутренний объем вакуумной камеры 4, где в условиях эксплуатации упаковочного устройства 1 определяется внутреннее вакуумное давление (т.е. давление ниже давления окружающей среды, присутствующего в атмосфере, внешней по отношению к корпусу).

Вакуумная камера 4 имеет удлиненное отверстие 5, проходящее параллельно продольной оси L. Удлиненное отверстие 5 имеет входную секцию 5 а, в которой концевая часть TP полузагерметичных упаковок Р входит в вакуумную камеру 4, и выходную секцию 5b, в которой концевая часть TP термозапечатанных упаковок Р выходит из вакуумной камеры 4. Впускной участок 5а и выпускной участок 5b удлиненного отверстия 5 расположены напротив друг друга вдоль продольного продолжения удлиненного отверстия 5: другими словами, впускной участок 5а и выпускной участок 5b находятся на соответствующих противоположных концах удлиненного отверстия 5. На фиг. 1 удлиненное отверстие представляет собой продольную прямую щель 5, непрерывно проходящую параллельно продольной оси L вакуумной камеры 4. В возможных вариантах удлиненное отверстие 5 может содержать, по меньшей мере, криволинейный канал или может быть полностью криволинейным.

Вакуумная камера 4 может содержать, по меньшей мере, две последовательные части, каждая из которых предназначена для того, чтобы, когда упаковочное устройство 1 работает, подвергаться соответствующему внутреннему вакуумному давлению, отличному от давления другой части. Внутреннее вакуумное давление внутриупомянутых последовательных участков вакуумной камеры 4 может уменьшаться по ходу основного направления движения М (схематически представлено на фиг. 1 стрелкой М), определяемый вдоль упаковочного устройства 1, т.е. проходящий от входной секции 5а к выходной секции 5b удлиненного отверстия 5. Таким образом, когда устройство 1 работает, часть, ближайшая к входной секции 5а, будет подвергаться уровню вакуума, следующая часть будет подвергаться более высокому уровню вакуума (и, следовательно, более низкому абсолютному давлению) и так далее, пока часть, ближайшая к выходному давлению, которая будет подвергаться самому высокому уровню вакуума из всех частей (и, следовательно, к самому низкому абсолютному давлению). В силу вышеуказанных положений вакуумная камера 4 сконфигурирована для постепенного удаления полузакрытых упаковок Р.

Вакуумная камера 4 содержит участок 6 с узким горлышком, выполненный для направления концевой части TP полузакрытой упаковки Р к входной секции 5а удлиненного отверстия 5 вакуумной камеры 4. Участок 6 с узким местом в основном представляет собой участок доступа, в котором полузакрытые упаковки Р направляются в вакуумную камеру 4. Как показано на фиг. 1, участок 6 с узким горлышком имеет конусообразную форму и содержит проходную секцию, которая сужается в направлении, входящем во входную секцию 5а удлиненного отверстия 5.

Вакуумный блок 3 может содержать направляющую ленту 7, расположенную внутри вакуумной камеры 4 (или имеющую основную часть, расположенную внутри вакуумной камеры 4). В предпочтительном варианте осуществления вакуумный блок 3 содержит две взаимодействующие направляющие ленты 7, каждая из которых имеет рабочий канал 7а, обращенный к рабочему каналу 7а другой направляющей ленты 7 и проходящий параллельно продольной оси L вакуумной камеры 3. Рабочие каналы 7а двух направляющих лент 7 сконфигурированы для контакта с противоположными сторонами концевой части TP полузакрытых упаковок Р на первой полосе ТР1 (см. фиг. 4А) и для взаимодействия с конвейером 8 для перемещения полузакрытых упаковок Р относительно вакуумной камеры 4 вдоль удлиненного отверстия 5 параллельно основному направлению движения М. На практике перемещение упаковок Р вдоль основного направления движения М определяет траекторию продвижения упаковок Р параллельно вакуумной камере 4 и, следовательно, вдоль упаковочного устройства 1. Более подробно, каждая направляющая лента 7 имеет внешнюю поверхность, предназначенную для контакта с концевой частью полузакрытых упаковок Р на первой полосе ТР1 для содействия перемещению концевых частей TP и в то же время для облегчения удаления газа. Для этой цели внешняя поверхность, по меньшей мере, однойиз направляющих лент 7 может иметь параллельные канавки или другие поверхностные образования, предназначенные для обеспечения выхода газа, в то время как рабочие каналы 7а направляющей ленты входят в зацепление с концевыми участками TP и, таким образом, обеспечивают эффективное удаление полузакрытых упаковок Р во время их движения по пути продвижения. Действительно, в условиях эксплуатации упаковочного устройства 1 концевые участки TP полузакрытых упаковок Р, контактирующие с наружной поверхностью направляющей ленты, образуют каналы для отвода газа в параллельных канавках или других поверхностных образованиях, обеспечивающих эффективное удаление полузакрытых упаковок Р.

Как уже упоминалось, упаковочное устройство 1 дополнительно содержит конвейер 8. Как показано на фиг. 1, конвейер 8 расположен бок о бок относительно вакуумной камеры 4 и может быть выполнен в виде бесконечной ленты. Как показано на фиг. 1, конвейер 8 расположен ниже по потоку относительно станции загрузки 2 и сконфигурирован для приема полузакрытых упаковок Р, поступающих со станции загрузки 2. Полузакрытые упаковки Р, полученные со станции загрузки 2, предпочтительно расположены в заранее определенной или желаемой ориентации относительно вакуумной камеры 4 (см. фиг. 1) для перемещения концевых частей TP внутри вакуумной камеры 4. Конвейер 8 сконфигурирован для содействия перемещению упаковок Р вдоль основного направления движения М и, по существу, параллельно удлиненному отверстию 5. Конвейер 8 имеет транспортирующую поверхность, например горизонтальную транспортирующую поверхность, предназначенную для приема основной части MP упаковок Р и перемещения основной части MP упаковок вдоль основного направления движения М вне вакуумной камеры 4 (см. фиг. 1), в то время как конечные части TP упаковок Р размещены внутри вакуумной камеры 4 и транспортируются направляющей лентой (лентами) 7. Для обеспечения эффективной транспортировки упаковок Р транспортирующая поверхность может быть снабжена захватными средствами или может содержать нескользящий материал для направления упаковок Р вдоль основного направления движения М без риска относительного скольжения между упаковками Р и транспортирующей поверхностью конвейера 8. Конвейер 8 и направляющая лента (ленты) 7 синхронизированы друг с другом и могут двигаться с одинаковой скоростью, тем самым поддерживая заданную или желаемую ориентацию упаковок Р (см. фиг. 1). В возможных вариантах упаковочное устройство 1 может иметь одну единственную направляющую ленту 7 (например, взаимодействующую с плоской поверхностью) или может быть лишено направляющих лент 7, при этом транспортировка упаковок Р вдоль основного направления движения Мпо всему упаковочному устройству 1 выполняется или в основном выполняется конвейером 8. В некоторых предпочтительных в настоящее время вариантах дополнительная лента может способствовать перемещению упаковок/полузакрытых упаковок Р: например, уплотнительная лента может работать на отдельном участке удлиненного отверстия 5, таком как центральный участок удлиненного отверстия 5, расположенный между входной секцией 5а и выходной секцией 5b удлиненного отверстия 5 и удаленный от них.

Предопределенная или желаемая ориентация упаковок Р обеспечивает размещение упаковок Р на конвейере 8 таким образом, чтобы открытый конец концевой части TP каждой полузакрытой упаковки Р, т.е. незапечатанная часть полузакрытой упаковки Р, располагалась лицом к стороне конвейера 8, на которой расположена вакуумная камера 4 (например, к правой стороне конвейера 8 относительно основного направления движения М, показанного на фиг. 1). Как показано на фиг. 1, концевая часть TP полузакрытых упаковок Р и, следовательно, их открытые концы выровнены относительно стороны конвейера 8, обращенной к вакуумной камере 4.

Следует отметить, что полузакрытые упаковки Р, обрабатываемые упаковочным устройством 1, могут быть разных размеров, в частности, каждая полузакрытая упаковка Р может иметь различную длину и/или ширину и/или высоту по сравнению с другими упаковками Р, обрабатываемыми в том же упаковочном устройстве 1.

На фиг. 1 показаны упаковки Р одинакового размера. Для работы с полузакрытыми упаковками Р, имеющими различные размеры, упаковочное устройство 1 может быть сконфигурировано для перемещения вакуумной камеры 4 на разных высотах относительно конвейера 8. Упаковочное устройство 1, следовательно, может быть снабжено средством перемещения, активным на вакуумной камере 4 и/или на конвейере 8, чтобы регулировать относительную высоту вакуумной камеры 4 относительно конвейера 8. В примерном варианте осуществления средство перемещения может содержать телескопические элементы, такие как телескопические стержни, или направляющие другого характера, взаимодействующие с приводами. Высота, на которой расположена вакуумная камера 4 относительно конвейера 8, зависит, по меньшей мере, от одного размера полузакрытых упаковок Р или, по меньшей мере, от одного размера одного или нескольких продуктов, размещенных внутри полузакрытых упаковок Р. Перемещение вакуумной камеры 4 на разных высотах относительно конвейера 8 подразумевает перемещение узкой части 6 вакуумной камеры 4 на разных высотах относительно конвейера 8.

Упаковочное устройство 1 дополнительно содержит средство 9 для откачки, плавно сообщающееся с вакуумной камерой 4. Средство 9 для откачки может сообщаться с вакуумной камерой 4 посредством канала 10 упаковочного устройства 1, такого как гибкий канал 10. Вакуумные средства 9 сконфигурированы для обеспечения вакуумной камеры 4 внутренним вакуумным давлением, которое ниже давления окружающей среды, определенного вне вакуумной камеры 4. Как показано на фиг. 1, концевая часть TP полузакрытых упаковок Р, по меньшей мере, частично расположена внутри вакуумной камеры 4 таким образом, что ее открытый конец расположен внутри вакуумной камеры 4. Следовательно, внутреннее вакуумное давление, создаваемое вакуумирующим средством 9, позволяет вакуумной камере 4 удалять газ, присутствующий в полузакрытых упаковках Р. Вакуумное средство 9 может быть сконфигурировано для создания различных внутренних вакуумных давлений в смежных частях вакуумной камеры 4 в условиях эксплуатации упаковочного устройства 1. Средство 9 откачки может содержать источник вакуума, такой как, по меньшей мере, вакуумный насос. В возможном варианте для каждой отдельной части вакуумной камеры 4 может быть предусмотрен отдельный источник вакуума. Каждый из выделенных источников вакуума плавно сообщается с соответствующей частью вакуумной камеры 4 и сконфигурирован для определения в ней соответствующего внутреннего вакуумного давления.

Ниже по потоку от узкого места 6 определяется основная технологическая секция 11 упаковочного устройства 1. Основная технологическая секция 11 выполнена с возможностью термосваривания концевых участков TP полузакрытых упаковок Р, входящих в узкую часть 6, тем самым закрывая отверстие, имеющееся в каждой полузакрытой упаковке Р, и формируя термозапечатанные упаковки Р, снабженные герметичными концевыми участками TP, расположенными внутри вакуумной камеры 4. Компоненты основной секции обработки 11 более подробно описаны ниже.

Упаковочное устройство 1 дополнительно содержит станцию 12 удаления отходов, расположенную между основной секцией обработки и выпускной секцией 5b удлиненного отверстия 5, т.е. ниже по потоку основной секции обработки относительно основного направления движения М и выше по потоку и вблизи выпускной секции 5b. Станция 12 удаления отходов принимает термозапечатанные упаковки Р из основной секции обработки и сконфигурирована для удаления, по меньшей мере, части отходов термозапечатанных упаковок Р. Например, секция 12 удаления отходов может быть сконфигурирована для удаления части отходов концевой части TP термозапечатанных упаковок Р, выходящей за пределы одной или нескольких термосвариваемых полос, образованных основной секцией 11 обработки. Другими словами, часть отходов, удаляемая из каждой запечатанной упаковки Р, противоположна основной части MP по отношению к термосвариванию, которое образуется на участке обработки в концевой части TP термозапечатанных упаковок Р. Станция 12 удаления отходов может быть сконфигурирована для удаления части отходов до того, как конечная часть TP или ее оставшаяся часть термозапечатанных упаковок Р выйдет из вакуумной камеры 4. В качестве альтернативы, после вакуумной камеры 4 может быть предусмотрена станция 12 удаления отходов. Станция 12 удаления отходов может содержать режущий инструмент, сконфигурированный для вырезания части отходов из полузакрытой упаковки. Режущий инструмент может быть выполнен в виде, по меньшей мере, одного режущего лезвия, режущего круга, гильотины, ножниц или ножа.

Упаковочное устройство 1 может дополнительно содержать разгрузочную станцию (не показана на прилагаемых фигурах), где собираются термозапечатанные упаковки Р, выходящие из вакуумной камеры.

Основная технологическая секция 11 содержит, по меньшей мере, один термосвариватель 13 (устройство термосваривания), который подробно описан ниже.

Термосвариватель 13 проходит приблизительно параллельно продольной оси L вакуумной камеры 4 и размещен внутри корпуса вакуумной камеры 4.

Термосвариватель 13 снабжен станцией 14 термосваривания и станцией 15 охлаждения. Станция 14 термосваривания и станция 15 охлаждения расположены вдоль основного направления движения М. Станция 14 термосваривания сконфигурирована для термосваривания области (обычно в форме одной или нескольких полос) концевой части TP вакуумированной полузакрытой упаковки Р для образования, таким образом, термозапечатанных упаковок Р. Во время операции термосваривания, происходящей на станции 14 термосваривания, противоположные слои пластиковой пленки, образующие концевую часть TP, по меньшей мере частично сплавляются, чтобы вызвать тепловое соединение вдоль одной или более областей уплотнения, например, в форме одной или более уплотнительных полос, проходящих по существу параллельно продольной оси L. В результате фазы термосваривания, по меньшей мере, концевая часть TP термозапечатанных упаковок Р может быть присутствуют области, где пластиковый материал все еще очень горячий при выходе из станции 14 термосваривания. Охлаждающая станция 15, которая расположена рядом и ниже по потоку от станции 14 термосваривания, обеспечивает охлаждение и, таким образом, структурную стабилизацию термически запечатанной концевой части TP термозапечатанных упаковок Р.

Термосвариватель 13 имеет модульную конструкцию и содержит, по меньшей мере, один модуль 16, 17 термосваривателя. Инжир. 2 показана продольная часть упаковочного устройства 1, на которой расположена основная технологическая секция 11 и верхняя часть вакуумной камеры 4 которой разделена в другой плоскости относительно нижней части. Упаковочное устройство 1 содержит первый модуль 16 для термосваривания и второй модуль 17 для термосваривания (см. фиг. 2). Как показано на фиг.s 2, 3, 4, 6 и 7, первый модуль 16 термосваривателя и второй модуль 17 термосваривателя расположены напротив друг друга и могут, например, быть расположены симметрично относительно идеальной плоскости, параллельной удлиненному отверстию 5. В примере, показанном на прилагаемых чертежах, первый и второй модули 16, 17 термосваривателя расположены напротив друг друга, например, симметрично относительно идеальной горизонтальной плоскости, которая параллельна транспортирующей поверхности конвейера 8 и параллельна продольной оси L вакуумной камеры 4. Следовательно, первый модуль 16 термосваривателя и второй модуль 17 термосваривателя расположены относительно и сконфигурированы таким образом, чтобы устройство термосваривания 13 могло принимать между двумя модулями 16, 17 термосваривателя концевую часть TP каждой вакуумированной полузакрытой упаковки Р, подлежащей термосвариванию.

Поскольку два модуля 16, 17 термосваривателя представляют собой одни и те же основные компоненты, один модуль 16, 17 термосваривателя описан ниже. Следовательно, если не указано иное, компоненты и связанные с ними функции, определенные в отношении одного модуля 16, 17 термосваривателя, применимы к первому модулю 16 термосваривателя и ко второму модулю 17 термосваривателя.